Настоящее изобретение относится в целом к бесформальдегидной водной композиции связующего (связующему) для минеральных волокон, содержащей сульфамат аммония и по меньшей мере один моносахарид.

Уровень техники

Волокнистые минеральные материалы, такие как минеральная вата или стекловолокно, широко применяемые в качестве как тепло-, так и звукоизоляционных материалов, например, в гражданском или промышленном строительстве, известны в данной области техники. Такие материалы состоят из минеральных волокон, соединенных друг с другом посредством композиций связующего (связующих), как правило, водных; которые содержат полимеризующий/сшивающий агент и являются термореактивными и способными прочно соединять волокна при высокотемпературной термомеханической обработке. В связи с этим способ получения таких волокнистых минеральных материалов обычно включает первую стадию, на которой получают так называемые "свободные" (т.е. не соединенные друг с другом) минеральные волокна, за которой следует стадия горячей пропитки указанных свободных волокон композициями связующего, которые в результате контакта и высоких температур полимеризуются с обеспечением тем самым прочного соединения волокон друг с другом и получения готового волокнистого материала.

Различные водные композиции связующего, которые могут применяться для этой цели, известны в данной области техники; они содержат соединения, способные к полимеризации по реакции Майяра (общую ссылку на реакцию Майяра см., например, в GP Ellis et al., Advances in Carbohydrate Chem, 1959, pgs. 63-134), такие как сахара и белки или поли- или монокарбоновые кислоты, и источник аммиака, и дополнительно содержат различные типы полимеризующих/сшивающих агентов.

В WO 200996532 предложена композиция связующего для волокон различной природы, содержащая моносахарид и аммониевую соль монокарбоновой кислоты, характеризующаяся тем, что она не содержит формальдегида.

В документе US 5300562 предложена композиция связующего (связующее), подходящая для получения стекловолокнистого материала, содержащая фенольную смолу в присутствии формальдегида и мочевины. Однако применение указанной фенольной смолы имеет недостаток, заключающийся в возможном высвобождении из готового волокнистого материала формальдегида, который, как известно, является высокотоксичным веществом и вреден для здоровья. Альтернативу фенольным смолам представляют так называемые акриловые смолы, содержащие акриловый полимерный компонент вместо фенольного компонента и по существу не содержащие формальдегида. Однако указанные композиции характеризуются высокими затратами на производство и невыгодны с точки зрения промышленного применения.

В документе US 8114210 предложен водный раствор, подходящий в качестве связующего для волокнистого материала, который содержит восстанавливающий сахар; неорганическую соль аммония (сульфат аммония) в качестве полимеризующего/сшивающего агента и, необязательно, карбоновую кислоту.

Заявителями по настоящей заявке неожиданно была обнаружена бесформальдегидная водная связующая композиции (связующее), подходящая для получения волокнистого минерального материала и содержащая в качестве полимеризующего/сшивающего агента органическую соль, выбранную из: сульфамата аммония или сульфамата щелочного или щелочноземельного металла, которая позволяет преодолеть недостатки, присущие известным аналогам, и обеспечивает дополнительные преимущества, как подробно описано ниже.

Краткое описание изобретения

В первом аспекте настоящее изобретение относится к бесформальдегидной водной композиции связующего (связующему), содержащей:

по меньшей мере один моносахарид,

сульфамат аммония или сульфамат щелочного или щелочноземельного металла,

гидроксид аммония (NH4OH) и/или органическую или неорганическую соль аммония.

В другом аспекте настоящее изобретение относится к применению указанной водной композиции связующего для получения волокнистого минерального материала, такого как, например, стекловолокно и минеральная вата.

В дополнительном аспекте настоящее изобретение относится к волокнистому минеральному материалу, полученному способом, включающим полимеризацию водной композиции связующего согласно настоящему изобретению.

Подробное описание

Термин "водная композиция связующего" обозначает водный раствор, полученный путем растворения компонентов указанной композиции в воде, в качестве потенциального связующего агента (связующего) для волокнистого материала.

Если не указано иное, термин "массовая процентная концентрация" компонента обозначает процентную концентрацию указанного компонента относительно общей массы компонентов композиции в расчете на сухое вещество, т.е. при отсутствии воды (сухой композиции).

Композицию согласно настоящему изобретению предпочтительно можно применять для получения волокнистого материала, такого как, например, стекловолокно или минеральная вата. Указанный волокнистый материал, обычно используемый в качестве тепло- и/или звукоизоляционного материала, может быть получен с применением известных способов, которые обеспечивают первоначальное формирование свободных стеклянных или каменных волокон с последующей пропиткой указанных волокон композицией связующего (связующим) и дальнейшей горячей полимеризацией последней с целью прочного связывания минеральных волокон друг с другом.

Таким образом, в первом аспекте настоящее изобретение относится к водной композиции связующего (связующему), характеризующейся тем, что она содержит сульфамат аммония или сульфамат щелочного или щелочноземельного металла в дополнение к по меньшей мере одному моносахариду и источнику аммиака, такому как гидроксид аммония (или гидрат аммония, имеющий формулу NH4OH) и/или органической или неорганической соли аммония.

В связи с этим примеры органических солей аммония, которые можно применять, представляют собой соли моно- или дикарбоновых органических кислот, предпочтительно выбранных из: лимонной кислоты, винной кислоты, гликолевой кислоты, яблочной кислоты и молочной кислоты. Неорганические соли аммония, которые можно применять, предпочтительно выбраны из: нитрата аммония, фосфата аммония и сульфата аммония.

В одном из вариантов реализации композиция согласно настоящему изобретению содержит гидроксид аммония и/или органическую или неорганическую соль аммония в количестве, составляющем по меньшей мере 2 масс. %, предпочтительно находящемся в диапазоне от 2 до 10% по массе, еще более предпочтительно находящейся в диапазоне от 2 до 5%.

Присутствие гидроксида аммония и/или органической или неорганической соли аммония, упомянутых выше, помимо обеспечения источника аммиака, также подходит для доведения рН композиции согласно изобретению до значений, находящихся в диапазоне от 5 до 9, предпочтительно от 6 до 8. Действительно, при этих рН наблюдали большую скорость полимеризации композиции согласно настоящему изобретению в процессе получения волокнистого минерального материала.

Как отмечено выше, композиция согласно настоящему изобретению содержит по меньшей мере один моносахарид, предпочтительно в количестве, находящемся в диапазоне от 80 до 95 масс. %, предпочтительно находящемся в диапазоне от 80 до 90 масс. %. Указанный моносахарид предпочтительно может быть выбран из моносахаридов, известных в данной области техники, как кетоз, так и альдоз, триоз, пентоз и/или гексоз, имеющих либо L-, либо D-конфигурацию аномерного центра, или их смесей. Таким образом, примерами моносахаридов, которые можно применять, являются: фруктоза, глюкоза, галактоза, ксилоза, арабиноза, рибоза, ликсоза, манноза, рамноза и т.п. Указанные моносахариды могут быть приобретены и использованы без дополнительной очистки, или они могут быть получены с применением известных способов, например; путем химического восстановления дисахаридов или полисахаридов, обычно таких как, в частности, сахароза, мальтоза и т.п. В предпочтительном варианте реализации указанный моносахарид выбран из фруктозы и глюкозы, и еще более предпочтительно он присутствует в количестве, находящемся в диапазоне от 80 до 90 масс. %.

Предпочтительно, композиция согласно настоящему изобретению содержит по меньшей мере два моносахарида, из которых по меньшей мере один предпочтительно представляет собой глюкозу. В предпочтительном варианте реализации композиция согласно настоящему изобретению содержит по меньшей мере один моносахарид семейства альдоз, такой как, например, глюкоза, и по меньшей мере один моносахарид семейства кетоз, такой как фруктоза.

В частности, присутствие по меньшей мере глюкозы позволяет обеспечивать улучшенные связывающие свойства композиции и стабильность волокнистого материала.

Указанные два моносахарида, если они присутствуют, могут применяться в таком количестве, что их суммарное количество находится в диапазоне от 80% до 95% от массы композиции. Предпочтительно, указанные два моносахарида присутствуют в соотношении друг по отношению к другу, составляющем примерно 1:1 по массе, или же один из двух моносахаридов присутствует в небольшом избытке, например, в соотношении, находящемся в диапазоне от 1:1,5 до 1:3. В одном из вариантов реализации композиция согласно настоящему изобретению содержит фруктозу и глюкозу в соотношении 1:1,25 и в общем количестве, находящемся в диапазоне от 80% до 90% по массе относительно общей массы компонентов в расчете на сухое вещество, т.е. при отсутствии воды.

Что касается сульфамата аммония или сульфамата щелочного или щелочноземельного металла, он действует в качестве полимеризующего/сшивающего агента и, в частности, способствует образованию меланоидиновых производных, как правило, за счет полимеризации по реакции Майяра с моносахаридом в процессе получения волокнистого материала. В частности, реакция Майяра приводит к образованию ароматических молекул с большой молекулярной массой или смесей ароматических полимеров и/или полимеров, содержащих азот (меланоидинов), которые придают композиции связывающие и термореактивные характеристики, необходимые для ее эффективного действия в качестве связующего для минеральных волокон. В частности, указанные меланоидины могут характеризоваться соотношением углерод:азот и степенью ненасыщенности и ароматичности, которые могут значительно варьировать в зависимости от температуры (в качестве общей ссылки см. Ames et al. The Maillard Browning Reaction, Chemistry and Industry, 1988, 7, 558-561).

Примеры сульфаматов, которые могут применяться, выбраны из: сульфамата натрия, калия, кальция и аммония, причем предпочтительным является сульфамат аммония (регистрационный номер Химической реферативной службы (CAS): 7773-06-0). В частности, сульфамат аммония, имеющий общую формулу H2NSO3-NH4+, представляет собой органическую (отличную от соли карбоновой кислоты) соль, удобную в обращении, поскольку она проявляет низкую токсичность и не вызывает раздражения при контакте с кожей. Он может быть получен, например, путем гидролиза продукта реакции, полученного в результате обработки мочевины дымящей серной кислотой, или может быть приобретен на рынке. В одном из вариантов реализации изобретения водная композиция согласно настоящему изобретению содержит сульфамат аммония и/или сульфамат щелочного или щелочноземельного металла в количестве, находящемся в диапазоне от 1 до 10 масс. %, предпочтительно находящемся в диапазоне от 1 до 5 масс. %.

Предпочтительно, применение сульфамата в качестве компонента композиции согласно настоящему изобретению приводит к значительно более короткому времени полимеризации в процессе получения волокнистого минерального материала, чем время, требующееся в случае применения известных из уровня техники композиций связующего. Действительно, как описано во включенной в настоящий документ экспериментальной части, композиция согласно настоящему изобретению обеспечивает достижение скорости полимеризации, определяемой посредством измерения времени гелеобразования (определение термина "время гелеобразования" см., например, в документе US 8114210), которая заметно выше (более чем на 20%) по сравнению со скоростью для соответствующих композиций связующего, содержащих, например, сульфат аммония вместо сульфамата аммония в качестве полимеризующего/сшивающего агента. Высокие скорости полимеризации приводят к сокращению временных затрат на получение волокнистого материала и, более того, позволяют снизить температуру на стадии полимеризации до температур даже ниже 200°C, что обеспечивает более предпочтительные условия эксперимента, которые легче применять на промышленном уровне. Кроме того, сульфамат, предпочтительно сульфамат аммония, применяют в качестве полимеризующего/сшивающего агента в композиции согласно изобретению в меньших количествах (эквивалентных даже одной трети) по сравнению с другими сшивающими агентами, такими как, например, сульфат аммония, при обеспечении высоких выходов и превосходных характеристик механической прочности минерального волокна, полученного этим способом.

Таким образом, в предпочтительном варианте реализации настоящее изобретение относится к бесформальдегидной водной композиции связующего (связующему), содержащей следующие количества компонентов, выраженные в массовых процентных концентрациях относительно массы сухой композиции:

по меньшей мере один моносахарид 80-95%,

сульфамат аммония или сульфамат щелочного или щелочноземельного металла 1-10%,

гидроксид аммония (NH4OH) и/или органическая или неорганическая соль аммония 2-10%.

В частности, в предпочтительном варианте реализации настоящее изобретение относится к бесформальдегидной водной композиции связующего (связующему), содержащей:

по меньшей мере один моносахарид,

сульфамат аммония и

гидроксид аммония (NH4OH),

предпочтительно присутствующие в следующих массовых процентных концентрациях:

В другом предпочтительном варианте реализации композиция согласно изобретению содержит:

В частности, в предпочтительном варианте реализации композиция согласно настоящему изобретению также может содержать дополнительные компоненты, применяемые, например, для улучшения ее термостойкости или для дополнительного стимулирования процесса полимеризации композиции во время формирования волокнистого минерального материала. В частности, указанные необязательные дополнительные компоненты, присутствующие по отдельности или вместе в виде смеси, выбраны из группы, состоящей из: мочевины, предпочтительно в количестве, находящемся в диапазоне от 5 до 10% по массе относительно количества моносахарида, присутствующего в композиции, лигносульфоната аммония (регистрационный номер CAS 8061-53-8), предпочтительно в количестве менее 15% по массе, акрилового компонента, подробно описанного ниже, минеральных масел, обычно присутствующих в виде эмульсии в количестве, находящемся в диапазоне от 5% до 8% по массе, аминосиланов, предпочтительно в количестве, находящемся в диапазоне от 0,1% до 0,5% по массе, полисилоксанов, предпочтительно в количестве, находящемся в диапазоне от 0,1% до 0,5% по массе, и т.п. Указанные необязательные дополнительные компоненты могут присутствовать либо по отдельности, либо вместе в виде смеси. В частности, в одном из вариантов реализации изобретения акриловый компонент, присутствующий в качестве описанного выше дополнительного компонента, предпочтительно находится в форме эмульсии и может быть выбран из: акриловой смолы, предпочтительно имеющей кислый рН (как правило, находящийся в диапазоне от 2 до 4), и полимера карбоновой кислоты в смеси с полиолом. В связи с этим акриловые смолы, которые могут применяться, представляют собой термостойкие водные смолы, выбранные, например, из Acquaset 600™ (Rohm & Hass) и Acrodur® (BASF).

Предпочтительные полимеры карбоновых кислот получают из акриловой или метакриловой кислоты.

Полиол выбран, например, из: простых полиэфиров, полипропиленгликоля, сложных полиэфиров и т.п. Предпочтительно, молекулярная масса указанного акрилового компонента находится в диапазоне от 3000 до 10000, предпочтительно от 5000 до 8000 Дальтон.

Указанный акриловый компонент, если он присутствует, может применяться в количестве до 20% по массе, предпочтительно до 15% по массе, еще более предпочтительно до 10% от общей массы сухой композиции, т.е. композиции, не содержащей воды. Эта добавка обеспечивает преимущество в виде улучшенной связующей способности композиции с соответствующим улучшением механических и упругих свойств материала на основе стеклянного или каменного волокна, содержащего композицию согласно настоящему изобретению, - например, это касается упругого восстановления после сжатия войлоков из стекловолокна, обычно применяемых в качестве тепло- и звукоизоляторов. Таким образом, в предпочтительном варианте реализации настоящее изобретение относится к бесформальдегидной водной композиции связующего (связующему), содержащей:

по меньшей мере один моносахарид,

сульфамат аммония,

гидроксид аммония и

по меньшей мере один акриловый компонент, имеющий молекулярную массу, находящуюся в диапазоне от 3000 до 10000 Да, предпочтительно выбранный из термореактивной водной акриловой и поликарбоновой кислоты в смеси с полиолом, предпочтительно присутствующими в следующих массовых процентных концентрациях:

В другом предпочтительном варианте реализации композиция согласно настоящему изобретению содержит:

Предпочтительно, водная композиция связующего (связующее) согласно настоящему изобретению также отличается тем, что она стабильна с течением времени (в течение даже нескольких дней) и для нее не наблюдается образования, например, плесени или продуктов разложения, которые зачастую могут присутствовать в случае хранения водных композиций связующего, известных в данной области техники и содержащих другие полимеризующие/сшивающие агенты, такие как, например, сульфат аммония.

Кроме того, композиция согласно настоящему изобретению может легко быть получена с применением воды в качестве растворителя и способом, который может легко быть применен также и в промышленном масштабе. Действительно, композиция согласно настоящему изобретению, приготовленная без применения потенциальных источников формальдегида, может быть получена за короткий период времени путем простого смешивания различных вышеописанных компонентов с водой.

В общем случае, воду применяют в количестве, достаточном для растворения компонентов композиции и/или получения водных растворов с определенными концентрациями.

Другими словами, настоящее изобретение относится к бесформальдегидному водному раствору, подходящему для получения волокнистого минерального материала, получаемого путем растворения:

по меньшей мере одного моносахарида,

сульфамата аммония или сульфамата щелочного или щелочноземельного металла и

гидроксида аммония и/или органической или неорганической соли аммония,

и необязательных дополнительных компонентов в воде

в массовых процентных концентрациях в соответствии с каждым из вышеописанных вариантов реализации.

В связи с этим в предпочтительном варианте реализации настоящее изобретение относится к бесформальдегидной композиции связующего (связующему) в форме водного раствора с массовой концентрацией, находящейся в диапазоне от 10 до 30%, более предпочтительно находящейся в диапазоне от 10 до 20%, еще более предпочтительно находящейся в диапазоне от 10% до 15%, рассчитываемой как отношение массы всех компонентов к общей массе раствора.

Водная композиция связующего (связующее) согласно настоящему изобретению может быть получена путем смешивания требуемых количеств индивидуальных компонентов при комнатной температуре (т.е. при температуре, находящейся в диапазоне от примерно 15°C до примерно 40°C), обычно в смесительной емкости, и далее простого добавления воды в количестве, достаточном для достижения предпочтительных концентраций.

Все компоненты композиции связующего согласно настоящему изобретению легкодоступны и могут быть приобретены.

В еще одном аспекте настоящее изобретение относится к применению композиции согласно настоящему изобретению для получения стеклянных или каменных минеральных волокон. Кроме того, изобретение относится к применению сульфамата аммония в качестве сшивающего и полимеризующего агента в бесформальдегидных водных композициях связующего для минеральных волокон.

В этих аспектах настоящее изобретение относится к волокнистому материалу, содержащему минеральные волокна, предпочтительно стеклянные или каменные, соединенные друг с другом с применением водной композиции связующего (связующего) согласно настоящему изобретению. Таким образом, объект настоящего изобретения также относится к волокнистому материалу, полученному из свободных минеральных волокон способом, включающим по меньшей мере одну стадию полимеризации композиции связующего согласно изобретению при температуре по меньшей 180°C.

В связи с этим указанный волокнистый минеральный материал может быть без труда получен способом, включающим стадии:

a. формирования свободных волокон, предпочтительно путем плавки стекла (такого как, например, смеси боросиликатов щелочных металлов) или горных пород (таких как, например, смеси базальта, доломита, шлака и известняка);

b. введения указанных свободных волокон в контакт с композицией связующего согласно настоящему изобретению таким образом, чтобы обеспечить образование агломератов минеральных волокон с композицией связующего согласно изобретению, предпочтительно путем распыления указанной композиции на свободные волокна; и

c. подвергания указанных агломератов термообработке при температуре по меньшей мере 180°C.

Термообработку предпочтительно проводят при температуре, находящейся в диапазоне от 180°C до 250°C, более предпочтительно находящейся в диапазоне от 180°C до 200°C, как правило, в камерах полимеризации, и она инициирует процесс полимеризации композиции связующего согласно изобретению, которая стабильно связывается с волокнами, что приводит к формированию конечного готового для применения волокнистого материала. Указанная термообработка может быть осуществлена с применением горячего воздуха, циркуляцию которого в камере обеспечивают с помощью вентиляторов переменного давления, в течение времени, которое будет варьировать в соответствии со скоростью воздуха в камере, например, в зависимости от массы на единицу поверхности готового продукта.

При необходимости стадии полимеризации (с) предшествует стадия упорядочивания (или "обжима") волокон, обеспечивающая вертикальную ориентацию волокон, что повышает их устойчивость к сжатию.

Стадию пропитки (b) предпочтительно осуществляют путем распыления водной композиции согласно изобретению на свободные волокна, только что полученные посредством горячего формования, с помощью устройства, известного в данной области техники и обычно применяемого для получения волокнистого минерального материала. Таким образом, по окончании стадии пропитки (b) получают агломераты минеральных волокон с композицией согласно изобретению, как правило, имеющие поперечное сечение в форме параллелепипеда и называемые "плиты".

Аналогично, стадию (а) формирования свободных волокон (как правило, называемую "процесс волокнообразования") можно без труда осуществлять с применением операций, известных специалисту в данной области техники и включающих плавку исходного стеклянного или каменного материала и далее пропускание его через экструзионную матрицу, соединенную с ротором, снабженным тысячами отверстий, через которые при вращении с высокой скоростью выпускаются чрезвычайно тонкие (стеклянные) нити волокна, готовые к введению в контакт с композицией связующего в соответствии с последующей описанной выше стадией (b). В случае каменного волокна горную породу в виде высокотемпературной лавы подают на барабаны, которые за счет вращения с высокой скоростью обеспечивают центробежную силу, необходимую для вытягивания волокон, которые также готовы к непосредственному введению в контакт с водным связующим.

После нарезания до требуемых размеров волокнистый материал можно упаковывать и применять в качестве тепло- и/или звукоизоляции, и, кроме того, он будет демонстрировать превосходные свойства с точки зрения механической прочности-термостойкости и упругого восстановления, рассчитываемого как разность между номинальной толщиной материала до и после его упаковки. Таким образом, в дополнительном аспекте настоящее изобретение относится к волокнистому минеральному материалу, полученному вышеописанным способом. Настоящее изобретение далее будет описано с помощью примеров, которые, однако, не ограничивают его объем.

Экспериментальная часть

Пример 1: скорость полимеризации композиции согласно настоящему изобретению в качестве связующего при получении волокнистого материала.

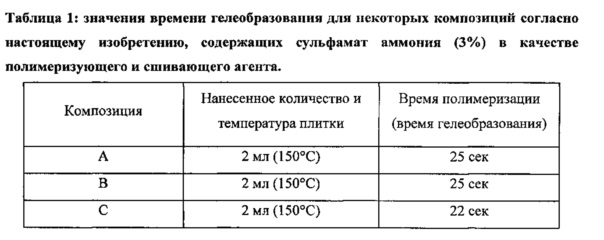

Скорость полимеризации следующих композиций согласно изобретению определяли путем измерения так называемого "времени гелеобразования". Время гелеобразования является известной экспериментальной переменной, применяемой специалистом в данной области техники, которая позволяет измерять скорость полимеризации водных композиций связующего. Указанный метод состоит, в частности, в выливании некоторого количества водной композиции связующего на термостатируемую горячую поверхность (обычно на плитку) и измерении времени, необходимого для формирования первой нити указанной композиции.

В настоящем примере время гелеобразования композиции согласно изобретению измеряли путем выливания взвешенного количества (объемом порядка миллилитров) водной композиции связующего на горячую плитку с температурой примерно 150°C и измерения времени, необходимого для формирования первой нити с помощью шпателя.

Время гелеобразования практически рассчитывали как время, проходящее между моментом добавления водной композиции на плитку и моментом, в который оказалось возможным сформировать первую нить полимеризованного волокна с применением шпателя.

Полученные данные представлены в таблице 1.

Композиция А

14% водный раствор (рН 7,5) следующих компонентов:

Композиция В

14% водный раствор (рН 7,5) следующих компонентов:

Композиция С

14% водный раствор (рН 6,5) следующих компонентов:

Acauaset 600 (DOW)

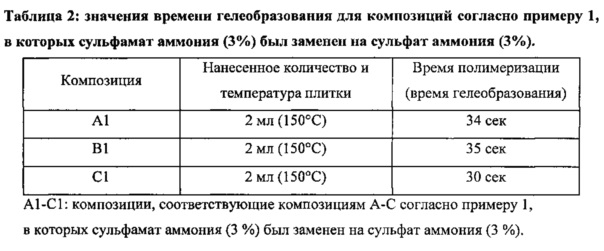

Пример 2 (сравнительный).

Эксперименты для расчета времени гелеобразования, как в примере 1, проводили с применением сульфата аммония в качестве полимеризующего/сшивающего агента. Результаты кратко представлены в таблице 2.

Как легко можно увидеть из вышеприведенных данных таблиц 1 и 2, композиция согласно настоящему изобретению (при применении того же количества полимеризующего/сшивающего агента) обеспечивала достижение очевидно более высоких скоростей полимеризации, что приводило к сокращению времени полимеризации по сравнению с применением сульфата аммония на величину вплоть до 25%. Это означает сокращение времени получения волокнистого материала с применением композиции связующего согласно настоящему изобретению по сравнению с применением известных композиций, обычно используемых в данной области техники.

Изобретение относится к бесформальдегидной водной композиции связующего для минеральных волокон. Композиция содержит, по меньшей мере, один моносахарид, сульфамат аммония или сульфамат щелочного или щелочноземельного металла в количестве от 1 до 10 масс. % и гидроксид аммония и/или органическую соль аммония. Композиция обеспечивает преимущество в виде короткого времени полимеризации в процессе получения волокнистого минерального материала, при этом обеспечивая термическую и механическую стабильность указанного материала. 5 н. и 12 з.п. ф-лы, 2 табл., 2 пр.

1. Бесформальдегидная водная композиция связующего для минеральных волокон, содержащая:

по меньшей мере один моносахарид,

сульфамат аммония или сульфамат щелочного или щелочноземельного металла в количестве от 1 до 10 масс. % и

гидроксид аммония и/или органическую соль аммония.

2. Композиция связующего по п. 1, где указанный по меньшей мере один моносахарид присутствует в количестве от 80 до 95 масс. %, предпочтительно от 80 до 90 масс. %.

3. Композиция связующего по п. 1, где указанный моносахарид выбран из: глюкозы, фруктозы, галактозы, ксилозы, арабинозы, рибозы, ликсозы, маннозы и рамнозы, предпочтительно из глюкозы и фруктозы.

4. Композиция связующего по п. 1, содержащая по меньшей мере два моносахарида, предпочтительно глюкозу и фруктозу.

5. Композиция связующего по п. 1, где указанный гидроксид аммония и/или органическая соль аммония присутствует в количестве по меньшей мере 2 масс. %, предпочтительно от 2 до 10 масс. %.

6. Композиция связующего по п. 1, где указанная органическая соль аммония представляет собой соль кислоты, выбранной из: лимонной кислоты, винной кислоты, гликолевой кислоты, яблочной кислоты и молочной кислоты.

7. Композиция связующего по п. 1, содержащая сульфамат аммония в количестве от 1 до 5 масс. %.

8. Композиция связующего по п. 1, где указанный сульфамат щелочного или щелочноземельного металла выбран из: сульфамата натрия, сульфамата калия или сульфамата кальция.

9. Композиция связующего по любому из пп. 1-8, дополнительно содержащая по меньшей мере один дополнительный ингредиент, выбранный из: мочевины, лигносульфоната аммония (номер CAS 8061-53-8), акрилового компонента, имеющего молекулярную массу от 3000 до 10000 Дальтон, минерального масла, аминосиланов, полисилоксанов и их смесей.

10. Композиция связующего по п. 9, где указанный дополнительный ингредиент представляет собой акриловый компонент, имеющий молекулярную массу от 5000 до 8000 Дальтон.

11. Композиция связующего по п. 9, где указанный акриловый компонент выбран из: термореактивной водной акриловой смолы и поликарбоновой кислоты в смеси с полиолом.

12. Композиция связующего по п. 9, где количество указанного дополнительного ингредиента составляет от 0 до 15% и предпочтительно не более 10% от общей массы сухой композиции.

13. Композиция связующего по любому из пп. 1-8 или 10-12, содержащая:

14. Применение водной композиции связующего по любому из пп. 1-13 для получения волокнистого минерального материала.

15. Способ получения волокнистого материала из свободных минеральных волокон, включающий стадии:

a. получения свободных волокон из стеклянного или каменного материала;

b. приведения указанных свободных волокон в контакт с водной композицией связующего по пп. 1-13 с получением тем самым агломератов минеральных волокон с композицией связующего по пп. 1-13; и

c. термообработки указанных агломератов при температуре по меньшей мере 180°С с полимеризацией указанной композиции связующего.

16. Волокнистый минеральный материал, полученный по способу по п. 15.

17. Применение сульфамата аммония в качестве сшивающего и полимеризующего агента в бесформальдегидных водных композициях связующего по пп. 1-13 для минеральных волокон.

| DE 102004033561 A1,29.09.2005 | |||

| US 20060111480 A1, 25.05.2006 | |||

| WO 2008053332 A1, 08.05.2008 | |||

| Способ пуска асинхронной машины, снабженной компенсированным преобразователем частоты | 1926 |

|

SU7495A1 |

| СОЕДИНЕНИЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО МИНЕРАЛЬНОГО ВОЛОКНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2209203C2 |

Авторы

Даты

2017-01-10—Публикация

2012-06-01—Подача