Настоящее изобретение относится к изоляционному продукту, в частности, тепло- или звукоизоляционному продукту, содержащему минеральные волокна и связующее, полученное в результате отверждения и/или сшивания связующего соединения, содержащего эпоксидного предшественника и отвердитель. Изобретение также относится к водному связующему соединению и к способу производства изоляционного продукта.

Минеральные волокна могут быть стеклянными или каменными волокнами.

Изоляционные продукты могут иметь форму минеральной ваты, войлока или сетки, содержащей стеклянные нити.

Изоляционные продукты предпочтительно имеют форму минеральной ваты. Минеральная вата содержит перепутанные минеральные волокна, необязательно связанные связующим. Данные волокна в общем случае получают при использовании способов воздействия центробежной силы, либо внутренних (в элементе, называемом, пластиной), либо внешних (на элементах, называемых роторами), в сочетании с растяжением газовым потоком при более или менее высокой температуре. Они также могут быть получены при использовании по существу аэродинамических способов растяжения газовыми потоками расплавленного минерального материала из фильеры. Волокна минеральной ваты являются дискретными в противоположность «текстильным» стеклянным волокнам, представляющим собой результат наличия филаментов, непрерывно растягиваемых под фильерой.

При использовании данных способов для дискретных волокон также могут быть получены и тонкие войлоки, обладающие звукоизоляционными или фильтрующими свойствами.

Сетки, содержащие стеклянные нити, могут быть ткаными или неткаными сетками. Стеклянные нити содержат стеклянные волокна, произведенные из непрерывных нитей (или стеклянных филаментов), резаных или преобразованных там, где это будет уместно. Данные волокна получают при использовании способа прядения в результате растяжения, при котором расплавленное стекло преобразуют в филамент в результате растяжения при высокой скорости.

Изготовление изоляционных продуктов на основе минеральной ваты в общем случае включает:

- стадию изготовления стеклянных или каменных волокон, например, при использовании способа воздействия центробежной силы,

- стадию нанесения водного связующего соединения,

- стадию сбора волокон на ленте таким образом, чтобы сформировать полотно или мат,

- стадию термоотверждения при температурах, составляющих более, чем 100°С, в надлежащем нагревающем устройстве, таком как сушильная печь.

Водное связующее соединение упаривают на все еще горячих волокнах на уровне волокнообразующего элемента и/или во время их пути между волокнообразующим устройством и лентой для сбора волокна.

Получающийся в результате изоляционный продукт содержит минеральную вату, волокна которой связывают друг с другом при использовании связующего, полученного в результате отверждения компонентов связующего соединения. Связующее должно правильным образом приставать к волокнам и должно быть гомогенно распределено в целях преимущественного нахождения впоследствии на точках соединения между волокнами. Поэтому связующее соединение предпочтительно распыляют тогда, когда волокна еще являются индивидуализированными. Следовательно, распыление проводят в бункере для сбора волокон, ниже горелок, генерирующих растягивающий газовый поток. В результате запрещается использование воспламеняемых и/или загрязняющих органических соединений вследствие чрезмерно большого риска возгорания и/или загрязнения в бункере для сбора.

Кроме того, водное связующее соединение претерпевает последовательное разбавление до нанесения на волокна. Данные компоненты должны быть способны равномерно распределяться в связующем соединении независимо от уровня разбавления и перемешивания.

Фенольные смолы, обычно используемые в качестве связующих, во все большей степени заменяются продуктами, которые не испускают или испускают очень мало формальдегида, который представляет собой соединение, признанное способным наносить вред здоровью людей.

Заявитель в своих заявках ЕР 0 369 848, WO 2004/007395 и WO 2005/044750 предложил связующие соединения, содержащие аминовый отвердитель и смолы на основе эпоксидного предшественника, выбираемые из полиглицидиловых простых эфиров.

Эпоксидный предшественник и отвердитель не должны вступать в реакцию до нанесения на волокна и формирования изоляционного продукта. Это означает то, что преждевременное сшивание должно быть слабым по возможности в наибольшей степени. Это обуславливается тем, что в случае полимеризации эпоксидного предшественника и отвердителя в резервуарах для хранения или на уровне распылительных колец, это станет причиной проведения трудоемкого очищения, но в особенности прерывания производства.

Предпочтительно эпоксидный предшественник и отвердитель не должны вступать в реакцию после распыления и до сбора волокон в форме матов. Еще более предпочтительно эпоксидный предшественник и отвердитель не должны вступать в реакцию до прохождения через надлежащее нагревающее устройство. В заключение, эпоксидный предшественник и отвердитель должны вступать в быструю реакцию во время реакции термоотверждения в нагревающем устройстве.

Поэтому необходимо безупречно контролировать начало и скорость полимеризации. Таким образом, избегаются риски преждевременного сшивания, и возможным является сохранение времени полимеризации, совместимого с высокими производительностями, в частности, в результате обеспечения полного отверждения связующего после проведения обработки в сушильной печи при высокой температуре.

Смолы, раскрытые в заявках ЕР 0 369 848, WO 2004/007395 и WO 2005/044750, являются диспергируемыми или способными эмульгироваться в присутствии эмульгатора или диспергатора. Единственные смолы, приведенные в качестве примеров в данных заявках, представляют собой полиглицидиловые простые эфиры, полученные в результате конденсирования эпихлоргидрина и бисфенола.

Использование смол, полученных из соединений, предположительно являющихся веществами, разрушающими эндокринную систему, таких как бисфенол, не является полностью удовлетворяющим.

Кроме того, смолы на основе полиглицидиловых простых эфиров бисфенола не являются растворимыми в воде. Данные смолы используются в связующих соединениях в форме эмульсии. Однако, использование эмульсии в промышленном способе, включающем крупномасштабные стадии разбавления и стадии высокотемпературного впрыскивания может оказаться проблематичным. Это обуславливается необходимостью гарантировать стабильность эмульсии на каждой стадии способа в целях гарантированного получения воспроизводимости получающихся в результате изоляционных продуктов.

Отвердители, использованные в заявке WO 2005/044750, представляют собой алифатические полиамины, такие как диэтилентриамин (DETA), триэтилентетраамин (ТЕТА) или тетраэтиленпентаамин (ТЕРА). Данные соединения способны при температурах, составляющих менее, чем 100°С, или даже при температуре окружающей среды в значительной степени вступать в реакцию с определенными эпоксидными предшественниками. Кроме того, вследствие экзотермичности реакции вероятность прохождения реакции между отвердителем и эпоксидным предшественником сразу после инициирования реакции возрастает экспоненциальным образом.

Связующие соединения предшествующего уровня техники, содержащие эпоксидную смолу в форме эмульсии и такие аминовые отвердители, удовлетворяют требованиям к полимеризации, а именно, отсутствие полимеризации до распыления и полимеризация после распыления в бункере для сбора волокна, поскольку смолы имеют форму эмульсии. Эпоксидные функциональности не являются непосредственно доступными до тех пор, пока эмульсия остается стабильной. С другой стороны, сразу после впрыскивания воды и поэтому ее испарения реакционно-способные функциональности отвердителя и эпоксидные функциональности смолы могут вступать в реакцию друг с другом. Реакционная способность аминовых отвердителей по отношению к эпоксидным функциональностям делает возможным быстрое отверждение, совместимое с промышленными производительностями. Однако, реакция в общем случае начинается, как только будет иметь место распыление, а не во время проведения стадии отверждения в надлежащем нагревающем устройстве.

Существует потребность в разработке новых связующих соединений на основе эпоксидной смолы, которым несвойственны недостатки предшествующего уровня техники.

В изобретении предлагается получение связующего соединения, для которого:

- эпоксидные предшественники не получают из соединений, предположительно являющихся веществами, разрушающими эндокринную систему, такими как бисфенолы, и/или

- некоторые или все соединения являются производными или произведенными из природных продуктов (на биооснове), и/или

- эпоксидные предшественники являются безупречно растворимыми в воде или смешиваемыми с водой и поэтому не имеют формы эмульсии в связующем соединении, и/или

- связующее соединение не полимеризуется или полимеризуется в очень малой степени до впрыскивания в бункер для сбора волокна, говоря другими словами:

на протяжении достаточного периода времени, соответствующего обычным временам хранения в резервуарах до впрыскивания, в частности, на протяжении нескольких часов, и

при температурах, способных быть достигнутыми во время данных стадий хранения и впрыскивания, и/или

- связующее соединение не полимеризуется или полимеризуется в очень малой степени до прохождения через надлежащее нагревающее устройство, и/или

- связующее соединение быстро полимеризуется во время его прохождения через надлежащее нагревающее устройство.

Изобретение относится к изоляционному продукту, содержащему минеральные волокна и связующее, полученное в результате отверждения связующего соединения, содержащего в качестве компонентов:

а) соединения, содержащие, по меньшей мере, одну эпоксидную функциональность, включая, по меньшей мере, одного эпоксидного предшественника, выбираемого из алифатических соединений, содержащих, по меньшей мере, две эпоксидные функциональности, при этом алифатические соединения, содержащие, по меньшей мере, две эпоксидные функциональности, представляют, по меньшей мере, 50% от совокупной массы соединений, содержащих, по меньшей мере, одну эпоксидную функциональность связующего соединения,

b) отвердитель, выбираемый из соединений, содержащих, по меньшей мере, две реакционно-способные функциональности, выбираемые из гидроксильных и карбокислотных функциональностей, при этом для карбокислотной функциональности (функциональностей) возможным является ее нахождение в форме соли или ангидрида.

Изобретение также относится к водному связующему соединению для изоляционных продуктов на основе минеральных волокон, содержащему в качестве компонентов, отличных от воды:

а) соединения, содержащие, по меньшей мере, одну эпоксидную функциональность, включая, по меньшей мере, одного эпоксидного предшественника, выбираемого из алифатических соединений, содержащих, по меньшей мере, две эпоксидные функциональности, при этом алифатические соединения, содержащие, по меньшей мере, две эпоксидные функциональности, представляют, по меньшей мере, 50% от совокупной массы соединений, содержащих, по меньшей мере, одну эпоксидную функциональность связующего соединения,

b) отвердитель, выбираемый из соединений, содержащих, по меньшей мере, две реакционно-способные функциональности, выбираемые из гидроксильных и карбокислотных функциональностей, при этом для карбокислотной функциональности (функциональностей) возможным является ее нахождение в форме соли или ангидрида.

Изобретение также относится к способу изготовления изоляционного продукта, содержащего минеральные волокна и связующее, где:

- водное связующее соединение, соответствующее изобретению, наносят на минеральные волокна,

- связующее получают в результате теплового отверждения нелетучих компонентов связующего соединения.

Такие связующие соединения являются простыми в получении, стабильными и высокоразбавляемыми и демонстрируют условия отверждения, совместимые с предполагаемыми областями применения.

В остальной части описания изобретения описанные признаки применяются в равной мере к связующему соединению, к изоляционному продукту и к способу изготовления изоляционного продукта.

Как это установил заявитель, определенные эпоксидные предшественники, соответствующие изобретению и полученные из алифатических соединений, в противоположность эпоксидным предшественникам, полученным из ароматических соединений, относящихся к бисфенольному типу, являются полностью растворимыми в воде. В противоположность эмульсиям растворы являются более простыми в получении, и их использование создает немного проблем. Устраняются любые проблемы, связанные со стабильностью эмульсий.

Однако, в данном случае использование определенных аминовых отвердителей не может быть предусмотрено вследствие их чрезмерно высокой реакционно-способности по отношению к эпоксидным функциональностям предшественников. Данные функциональности являются непосредственно доступными, поскольку они теперь больше не «защищены» эмульсией.

Заявка WO 2005/044750, упомянутая выше, указывает на возможность выбора эпоксидного предшественника из смол, представляющих собой результат прохождения реакции между эпихлоргидрином и бисфенолом А, бисфенолом F, полиэтиленгликолями, глицерином, пентаэритритом и новолачными смолами и смесями из данных смол. В особенности предпочтительными являются смолы, полученные в результате прохождения реакции между эпихлоргидрином и бисфенолом А, и это единственные смолы, которые приведены в качестве примера. В заявке WO 2005/044750 также указывается на возможность использования других эпоксидных соединений, таких как эпоксидированные алифатические соединения. Уровень содержания данных соединений в общем случае представляет менее, чем 30%, предпочтительно менее, чем 10%, от массы эпоксидной смолы.

Ни в одном примере не иллюстрируется связующее соединение, содержащее эпоксидированные алифатические соединения. В заявке WO 2005/044750 не раскрывается связующее соединение, содержащее по отношению к совокупной массе соединений, содержащих, по меньшей мере, одну эпоксидную функциональность и присутствующих в связующем соединении, по меньшей мере, 50% (масс.) алифатических соединений, содержащих, по меньшей мере, две эпоксидные функциональности.

Условия для полимеризации, в виде начала и скорости полимеризации, связующего соединения, содержащего в качестве эпоксидного предшественника полиглицидиловые простые эфиры алифатических соединений в растворе и в качестве отвердителя алифатические полиамины, не являются контролируемыми в условиях предполагаемой области применения. Это обуславливается способностью данных соединений вступать в реакцию до впрыскивания в бункер для сбора волокна. Действительно, температура сшивания составляет менее, чем 90°С или даже близка к температуре окружающей среды для наиболее реакционно-способных полиаминов. Чрезмерно высоким является риск полимеризации в резервуарах для хранения или во впрыскивающих кольцах. Кроме того, риск сшивания до нанесения на волокна увеличивает риск получения изоляционных продуктов переменного качества.

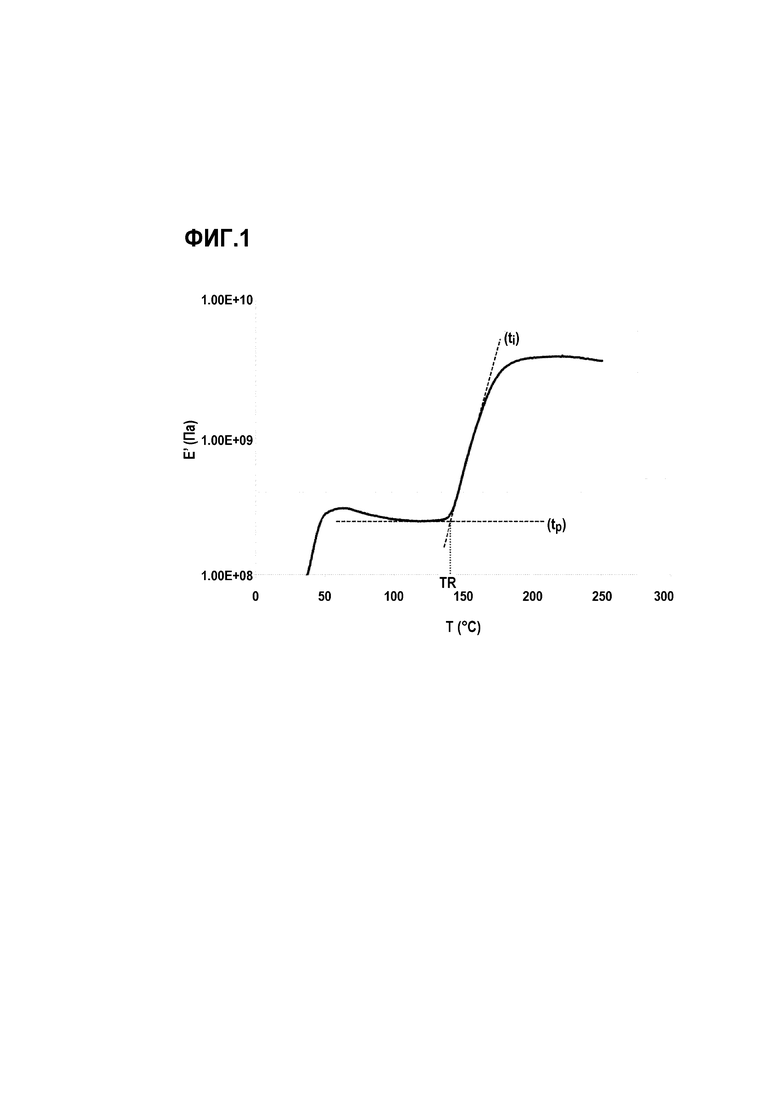

В соответствии с изобретением температуру сшивания определяют при использовании динамического механического анализа (ДМА). Анализ ДМА делает возможным определение вязкоэластической природы полимера. Микроволокнистый фильтр пропитывают связующим соединением и выдерживают горизонтально между неподвижными зажимными приспособлениями. Осциллирующий элемент, наложенный на верхнюю лицевую поверхность образца и снабженный устройством для измерения напряжения в зависимости от приложенной деформации, делает возможным вычисление модуля упругости E’. Пропитанную фильтровальную бумагу нагревают до 250°С, начиная от 25°С, при скорости 4°С/мин. Исходя из результатов измерений проводят графическое построение кривой изменения модуля упругости E’ (в Па) в зависимости от температуры (в °С). Такая кривая представлена на фигуре 1. После этого проводят графическое построение касательных к плато до сшивания (tp) и к точке перегиба (ti). Температура сшивания (TR) соответствует температуре в точке пересечения касательных к плато до сшивания (tp) и к точке перегиба (ti).

Для данных результатов измерений водные связующие соединения, осажденные на фильтре, характеризуются уровнем содержания твердого вещества, находящимся в диапазоне от 10% до 50%, предпочтительно составляющим приблизительно 30%.

Связующее соединение, соответствующее изобретению, характеризуется в порядке увеличения предпочтительности температурой сшивания, большей или равной 90°С, составляющей более, чем 100°С, более, чем 110°С или находящейся в диапазоне между 90 и 200°С. Это означает демонстрацию компонентами (а) и (b) в порядке увеличения предпочтительности температуры сшивания, согласно определению при использовании динамического механического анализа при скорости нагревания 4°С/мин большей или равной 90°С, составляющей более, чем 100°С, более, чем 110°С или находящейся в диапазоне между 90 и 200°С.

Реакция сшивания или отверждения может быть экзотермической.

Отвердители, использованные в соответствии с изобретением и, в частности, относящиеся к типу поликарбоновой кислоты или полиола, в зависимости от температуры вступают в селективную реакцию с эпоксидными предшественниками, содержащими алифатические соединения. Действительно, наблюдают нижеследующее:

- квазиинертность при температуре, меньшей, чем пороговая температура, при этом упомянутая пороговая температура делает возможным впрыскивание волокон в бункер для сбора без прохождения отверждения,

- большая реакционная способность сразу после достижения пороговой температуры, что делает возможным быстрое сшивание.

Поэтому пороговая температура и кинетика сшивания являются совместимыми со способом изготовления изоляционных продуктов на основе минеральной ваты.

Следовательно, изобретение в выгодном случае предлагает связующее соединение, эпоксидный предшественник которого может находиться в растворе, а не в эмульсии вследствие выбора отвердителя, который вступает в селективную реакцию только после впрыскивания в бункер для сбора волокна, а предпочтительно только в нагревающем устройстве.

Предпочтительно водное связующее соединение находится в форме раствора. Это означает растворимость в воде всех компонентов композиции.

Связующее соединение содержит, по меньшей мере, одного эпоксидного предшественника, выбираемого из алифатических соединений, содержащих, по меньшей мере, две эпоксидные функциональности.

В соответствии с изобретением термин «алифатическое соединение» предназначен для обозначения соединения, которое не содержит ароматическую группу. Алифатическое соединение является нециклическим или циклическим, линейным или разветвленным, насыщенным или ненасыщенным органическим соединением на углеродной основе, необязательно содержащим другие атомы, такие как кислород, азот или сера, при исключении ароматических соединений.

Эпоксидный предшественник на основе алифатического соединения, содержащего, по меньшей мере, две эпоксидные функциональности, характеризуется значением ЭЭМ (эпоксидная эквивалентная масса) в диапазоне между 50 и 1000, предпочтительно между 100 и 300. Эпоксидная эквивалентная (ЭЭ) масса представляет собой количество эпоксидных предшественников в граммах, содержащее один эквивалент эпоксидов.

Предпочтительно эпоксидные предшественники могут иметь биооснову.

Предпочтительно эпоксидные предшественники являются растворимыми в воде или смешиваемыми с водой. Это означает нахождение смеси из эпоксидного предшественника и воды в форме гомогенного раствора в противоположность гетерогенной дисперсии или смеси, такой как эмульсия. Это означает отсутствие в смеси из эпоксидного предшественника и воды поверхностно-активных веществ. Таким образом, эпоксидные предшественники, соответствующие изобретению, могут быть свободными от поверхностно-активных веществ.

Алифатические соединения, содержащие, по меньшей мере, две эпоксидные функциональности, представляют при расчете на массу для совокупной массы соединений, содержащих, по меньшей мере, одну эпоксидную функциональность, связующего соединения в порядке увеличения предпочтительности, по меньшей мере, 50%, по меньшей мере, 60%, по меньшей мере, 70%, по меньшей мере, 80%, по меньшей мере, 90%. В данном случае термин «соединение, содержащее, по меньшей мере, одну эпоксидную функциональность», если только не будет указываться на другое, будет включать алифатические или ароматические соединения, содержащие, по меньшей мере, одну эпоксидную функциональность.

Алифатические соединения, содержащие, по меньшей мере, две эпоксидные функциональности, представляют при расчете на массу для совокупной массы эпоксидных предшественников, содержащих, по меньшей мере, две эпоксидные функциональности, в порядке увеличения предпочтительности, по меньшей мере, 50%, по меньшей мере, 60%, по меньшей мере, 70%, по меньшей мере, 80%, по меньшей мере, 90%, по меньшей мере, 95%, по меньшей мере, 98%, 100%. В данном случае термин «эпоксидный предшественник, содержащий, по меньшей мере, две эпоксидные функциональности», если только не будет указываться на другое, будет включать алифатические или ароматические соединения, содержащие, по меньшей мере, две эпоксидные функциональности.

Эпоксидный предшественник на основе алифатического соединения, содержащего, по меньшей мере, две эпоксидные функциональности, может представлять собой:

- полиглицидиловый простой эфир алифатического полиола,

- алифатическое полиэпоксидное соединение, полученное в результате окисления алифатического соединения, содержащего, по меньшей мере, две двойные связи.

Полигилицидиловый простой эфир алифатического полиола может быть получен в результате проведения реакции между эпихлоргидрином и алифатическим полиолом. Эпихлоргидрин и алифатический полиол могут иметь биооснову.

Алифатический полиол может быть выбран из:

- глицерина,

- полиглицеринов,

- инозита,

- гидрированных сахаров (таких как эритрит, арабит, ксилит, сорбит, талит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинит, мальтотриит),

- сорбитана и изосорбида,

- бутандиола и пропандиола,

- гидролизатов крахмала и продуктов гидрирования гидролизата крахмала,

- гидролизатов гемицеллюлозы и продуктов гидрирования гидролизата гемицеллюлозы,

- полиолов, полученных в результате функционализации растительного масла,

- сахарозы,

- восстанавливающих сахаров, таких как глюкоза или фруктоза или мальтоза, лактоза или изомальт,

- триметилолпропана, пентаэритрита, неопентилгликоля.

Полиол может быть получен в результате гидрирования углеводов, описывающихся формулой Сn(H2O)p, или восстанавливающих сахаров, содержащих, по меньшей мере, одну альдегидную или кетоновую группу (восстанавливающую группу). Данные продукты, также известные под наименованием гидрированных сахаров или сахароспиртов, содержат все продукты, представляющие собой результат восстановления сахарида, выбираемого из моносахаридов, дисахаридов, олигосахаридов и полисахаридов и смесей из данных продуктов.

Полиол может представлять собой продукт гидрирования гидролизата крахмала или гидролизата гемицеллюлозы. Крахмал и гемицеллюлоза представляют собой полисахариды. Гидролизаты крахмала и гидролизаты гемицеллюлозы представляют собой продукты, полученные в результате ферментативного и/или кислотного гидролиза крахмала или гемицеллюлозы.

Для гидролизатов крахмала степень гидролиза в общем случае характеризуется декстрозным эквивалентом (ДЭ), определенным следующим далее соотношением:

ДЭ=100 × (количество разорванных гликозидных связей)/(количество гликозидных связей в первоначальном крахмале)

Предпочтительные гидролизаты крахмала до проведения стадии гидрирования характеризуются значением ДЭ в диапазоне между 5 и 99, а в выгодном случае между 10 и 80.

Гидрирование сахарида может быть проведено при использовании известных технологических процессов, которые реализуют в условиях высоких давления водорода и температуры в присутствии катализатора, выбираемого из элементов из групп IB, IIB, IVB, VI, VII и VIII периодической таблицы элементов, предпочтительно из группы, содержащей никель, платину, палладий, кобальт, молибден и их смеси. Предпочтительный катализатор представляет собой никель Ренея. Гидрирование превращает сахар или смесь из сахаров (гидролизат крахмала) в полиолы или сахароспирты.

Гемицеллюлозы содержат следующие далее полисахариды: ксилан, глюкуроноксилан, арабиноксилан, глюкоманнан и ксилоглюкан.

В порядке примера алифатических полиолов, выбираемых из гидрированных сахаров, могут быть упомянуты эритрит, арабит, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинит, мальтотриит, продукты гидрирования гидролизата крахмала и продукты гидрирования гидролизата гемицеллюллозы.

Полиглицидиловый простой эфир алифатического полиола может быть выбран из:

полиглицидилового простого эфира глицерина, полиглицидилового простого эфира полиглицерина, полиглицидилового простого эфира инозита, полиглицидилового простого эфира эритрита, полиглицидилового простого эфира арабита, полиглицидилового простого эфира ксилита, полиглицидилового простого эфира талита, полиглицидилового простого эфира сорбита, полиглицидилового простого эфира маннита, полиглицидилового простого эфира идита, полиглицидилового простого эфира мальтита, полиглицидилового простого эфира изомальтита, полиглицидилового простого эфира лактита, полиглицидилового простого эфира целлобита, полиглицидилового простого эфира палатинита, полиглицидилового простого эфира мальтотриита, полиглицидилового простого эфира изосорбида, полиглицидилового простого эфира сорбитана, полиглицидилового простого эфира бутандиола, полиглицидилового простого эфира пропандиола, полиглицидилового простого эфира сахарозы, полиглицидилового простого эфира глюкозы, полиглицидилового простого эфира фруктозы, полиглицидилового простого эфира мальтозы, полиглицидилового простого эфира лактозы, полиглицидилового простого эфира изомальта, полиглицидилового простого эфира триметилолпропана, полиглицидилового простого эфира пентаэритрита и полиглицидилового простого эфира неопентилгликоля.

Полиглицидиловый простой эфир алифатического полиола может быть выбран из полиглицидилового простого эфира продуктов гидрирования гидролизата крахмала или продуктов гидрирования гидролизата гемицеллюлозы.

Полиол может быть получен в результате функционализации растительного масла. Растительные масла образованы в большой части из триглицеридов, у которых три гидроксильные группы глицерина этерифицированы жирными кислотами. Жирные кислоты могут быть ненасыщенными и/или могут содержать гидроксильные функциональности.

Для получения полиола из растительного масла, например, возможным является проведение эпоксидирования со следующим далее гидролизом, по меньшей мере, двух двойных связей ненасыщенной жирной кислоты.

Еще одна возможность заключается в использовании растительного масла, содержащего жирные кислоты, содержащие спиртовую функциональность и, по меньшей мере, одну двойную связь. Полиол получают в результате проведения эпоксидирования со следующим далее гидролизом, по меньшей мере, одной двойной связи.

Полиглицидиловый простой эфир алифатического полиола может быть выбран из полиглицидилового простого эфира полиола, полученного в результате функционализации растительного масла.

Эпоксидный предшественник, содержащий, по меньшей мере, две эпоксидные функциональности, может быть выбран из алифатического полиэпоксидного соединения, полученного в результате относящегося к типу эпоксидирования двойной связи окисления соединения, содержащего, по меньшей мере, две двойные связи. Соединение, содержащее, по меньшей мере, две двойные связи, может быть выбрано из жирной кислоты, сложного эфира жирной кислоты, фурана или терпена.

В технологическом процессе, наиболее широко используемом для эпоксидирования двойной связи, используют перуксусную кислоту, полученную «по месту» в результате прохождения реакции между уксусной кислотой и перекисью водорода.

Алифатическое полиэпоксидное соединение, полученное в результате окисления двойной связи, может быть получено в результате окисления соединения, выбираемого из фурана, терпена или ненасыщенного растительного масла.

Водное связующее соединение содержит, по меньшей мере, один отвердитель, выбираемый из соединений, содержащих, по меньшей мере, две реакционно-способные функциональности, выбираемые из гидроксильной и карбокислотной функциональностей.

Отвердитель предпочтительно имеет биооснову.

Предпочтительно связующее соединение содержит отвердитель, характеризующийся молярной массой, меньшей или равной 1000, предпочтительно меньшей или равной 750, а в выгодном случае меньшей или равной 500, г/моль.

Отвердитель может быть выбран из:

- полиола,

- поликарбоновой кислоты.

Отвердитель может содержать, по меньшей мере, одну поликарбоновую кислоту или соль или ангидрид такой кислоты.

Отвердитель выбирают из органических поликарбоновых кислот и солей или ангидридов данных кислот. Термин «органическая поликарбоновая кислота» предполагает обозначение органической кислоты, содержащей, по меньшей мере, две карбокислотные функциональности, предпочтительно, самое большее, 15 карбокислотных функциональностей. Органическая поликарбоновая кислота может быть насыщенной или ненасыщенной, разветвленной или линейной, неполимерной или полимерной кислотой, которая является нециклической, алициклической кислотой или ароматическим соединением. Она характеризуется средней молярной массой, в общем случае меньшей или равной 50000, предпочтительно меньшей или равной 10000, а в выгодном случае меньшей или равной 5000.

Неполимерная или мономерная поликарбоновая кислота может быть дикарбоновой или трикарбоновой или тетракарбоновой кислотой.

Предпочтительные дикарбоновые кислоты охватывают, например, 2,5-фурандикарбоновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, яблочную кислоту, винную кислоту, тартроновую кислоту, аспарагиновую кислоту, глутаминовую кислоту, фумаровую кислоту, итаконовую кислоту, малеиновую кислоту, трауматовую кислоту, мезаконовую кислоту и цитраконовую кислоту.

Другие дикарбоновые кислоты, которые необязательно могут быть использованы, охватывают адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту и ее производные, в частности, содержащие, по меньшей мере, один атом бора или хлора, тетрагидрофталевую кислоту и ее производные, в частности, содержащие, по меньшей мере, один атом хлора, такие как хлорэндиковая кислота, изофталевую кислоту, терефталевую кислоту.

Трикарбоновые кислоты охватывают, например, лимонную кислоту, трикарбаллиловую кислоту, 1,2,4-бутантрикарбоновую кислоту, аконитовую кислоту, гемимеллитовую кислоту, тримеллитовую кислоту и тримезиновую кислоту.

В качестве тетракарбоновой кислоты могут быть упомянуты, например, 1,2,3,4-бутантетракарбоновая кислота и пиромеллитовая кислота.

Предпочтительно используют 2,5-фурандикарбоновую кислоту, итаконовую кислоту, лимонную кислоту и 1,2,3,4-бутантетракарбоновую кислоту.

В порядке примера полимерной органической поликарбоновой кислоты могут быть упомянуты:

- гомополимеры ненасыщенной карбоновой кислоты, такой как (мет)акриловая кислота, кротоновая кислота, изокротоновая кислота, малеиновая кислота, коричная кислота, 2-метилмалеиновая кислота, фумаровая кислота, итаконовая кислота, 2-метилитаконовая кислота или α,β-метиленглутаровая кислота, и

- сополимеры, по меньшей мере, одной вышеупомянутой ненасыщенной карбоновой кислоты.

Поликарбоновую кислоту предпочтительно выбирают из лимонной кислоты, янтарной кислоты, винной кислоты, малеиновой кислоты, итаконовой кислоты, 1,2,3,4-бутантетракарбоновой кислоты и гомополимеров и сополимеров малеиновой кислоты, акриловой кислоты и итаконовой кислоты.

Отвердитель может представлять собой ангидрид, в частности, малеиновый ангидрид, янтарный ангидрид или фталевый ангидрид.

Предпочтительно связующее соединение содержит в качестве отвердителя, по меньшей мере, одну неполимерную органическую поликарбоновую кислоту, характеризующуюся среднечисленной молярной массой, меньшей или равной 1000, предпочтительно меньшей или равной 750, а в выгодном случае меньшей или равной 500, г/моль.

Водное связующее соединение, содержащее отвердитель, выбираемый из поликарбоновых кислот, характеризуется значением рН, составляющим менее, чем 7, предпочтительно менее, чем 5 или находящимся в диапазоне между 2 и 5.

Отвердитель может содержать полиол. Полиолы могут содержать функциональности первичного, вторичного или третичного спирта или их смеси.

Предпочтительно связующее соединение содержит в качестве отвердителя, по меньшей мере, один полиол, характеризующийся молярной массой, меньшей или равной 1000, предпочтительно меньшей или равной 750, а в выгодном случае меньшей или равной 500, г/моль.

Полиол, использованный в качестве отвердителя, может быть выбран из алифатических или ароматических соединений. Предпочтительно полиол, использованный в качестве отвердителя, является смешиваемым с водой или растворимым в воде.

Полиол может быть выбран из сахаров, в частности, восстанавливающих сахаров, невосстанавливающих сахаров, гидрированных сахаров и их смесей.

Полиол может быть выбран из линейных, циклических или разветвленных моносахаридов и олигосахаридов.

Предпочтительно полиол выбирают из:

- глицерина,

- полиглицеринов,

- инозита,

- гидрированных сахаров (таких как эритрит, арабит, ксилит, сорбит, талит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинит, мальтотриит),

- сорбитана и изосорбида,

- бутандиола и пропандиола,

- продукта гидрирования гидролизата крахмала, продукта гидрирования гидролизата гемицеллюлозы или полиолов, полученных в результате функционализации растительного масла,

- сахарозы,

- восстанавливающих сахаров, таких как глюкоза, фруктоза, мальтоза, лактоза или изомальт,

- триметилолпропана, пентаэритрита, неопентилгликоля.

Предпочтительно отвердитель содержит, по меньшей мере, один полиол, выбираемый из сахарозы, глюкозы, фруктозы, лактозы, изомальта, изосорбида или талита, сорбитана, инозита, глицерина, эритрита, арабита, ксилита, сорбита, маннита, идита, мальтита, изомальтита, лактита, целлобита, палатинита, мальтотриита, продуктов гидрирования гидролизата крахмала, триметилолпропана и пентаэритрита.

Полиол также может быть выбран из полифенолов природного происхождения. В данном случае отвердитель может содержать полиол, выбираемый из лигнина и его производных, лигнанов, лигносульфоната аммония или солей, образованных из щелочных или щелочноземельных металлов и лигносульфоновой кислоты, дубильных кислот, таннинов и конденсированных таннинов.

Лигносульфонат аммония представляет собой побочный продукт, представляющий собой результат проведения обработки древесины для изготовления бумажной волокнистой массы в соответствии с «сульфитным» способом. Обработка бумажной волокнистой массы сульфитом аммония или бисульфитом аммония делает возможным получение лигносульфонатов аммония.

Лигносульфонат аммония также делает возможным придание связующему соединению хорошей огнестойкости.

Соли, образованные из щелочных или щелочноземельных металлов и лигносульфоновой кислоты, в общем случае представляют собой сложные смеси из нескольких лигносульфоновых кислот в солевой форме, широко известных под наименованием «лигносульфонаты». Лигносульфонаты представляют собой побочные продукты, представляющие собой результат проведения обработки древесины для изготовления бумажной волокнистой массы в соответствии с упомянутым выше «сульфитным» способом, при котором используют сульфит или бисульфит. В зависимости от природы противоиона используемых сульфита или бисульфита, в частности, получают соли, образованные из щелочных или щелочноземельных металлов и лигносульфоновой кислоты. В настоящем изобретении предпочтительные соли, образованные из щелочных металлов и лигносульфоновой кислоты, представляют собой лигносульфонат натрия или лигносульфонат калия, в выгодном случае лигносульфонат натрия, а предпочтительные соли, образованные из щелочноземельных металлов и лигносульфоновой кислоты, представляют собой лигносульфонат магния или лигносульфонат кальция.

Полиол также может быть выбран из полигидроксилированных природных полимеров, таких как ксантановая камедь, пектин, хитозан, крахмал или гиалуроновая кислота.

Водное связующее соединение, содержащее отвердитель, выбираемый из полиолов, характеризуется значением рН:

- составляющим более, чем 4, предпочтительно более, чем 5, или

- находящимся в диапазоне между 4 и 12, предпочтительно между 5 и 9.

Композиция может содержать в дополнение к компонентам а) и b) катализатор и/или обычные добавки.

Связующее соединение также может содержать катализатор. Функция катализатора заключается в подстраивании профиля сшивания. Это делает возможными, например, увеличение скорости сшивания или уменьшение температуры сшивания.

Катализатор может быть выбран из оснований и кислот Льюиса. Катализатор может быть органическим или неорганическим по своей природе.

Предпочтительно катализатор будут использовать, когда отвердителем является полиол. В данном случае катализатор может представлять собой основное органическое соединение, такое как амин, аминовая соль, четвертичный аммоний или фосфорсодержащее соединение.

Катализатор может быть выбран из имидазолов, имидазолинов и их смесей. В порядке примеров имидазолов могут быть упомянуты имидазол, 1-метилимидазол, 2-метилимидазол, 2-фенилимидазол, 2-этил-4-метилимидазол и 4,4’-метиленбис(2-этил-5-метилимидазол). В порядке примера имидазолина может быть упомянут 2-этил-N-фенилимидазолин. Предпочтительно используют 2-метилимидазол.

Катализатор может быть выбран из металлических солей, таких как цинковые соли.

Сумма массовых долей эпоксидного предшественника (а) и отвердителя (b) представляет при расчете на массу твердых веществ связующего соединения в порядке увеличения предпочтительности, по меньшей мере, 50%, по меньшей мере, 60%, по меньшей мере, 70%, по меньшей мере, 80%, по меньшей мере, 90%, по меньшей мере, 95%, (масс.) от твердых веществ связующего соединения.

Связующее соединение содержит в порядке увеличения предпочтительности на одну массовую часть отвердителя (b) от 0,5 до 50 частей, от 0,5 до 20 частей, от 1,0 до 15 массовых частей, эпоксидного предшественника (а).

Связующее соединение содержит в порядке увеличения предпочтительности на 100 массовых частей эпоксидного предшественника (а) и отвердителя (b) от 0,1 до 5 частей, от 0,5 до 3 частей, от 0,5 до 2 массовых частей катализатора.

Связующее соединение может содержать по отношению к массе эпоксидного предшественника (а) и отвердителя (b):

- от 10 до 90% или от 20 до 80% или от 30 до 70% или от 40 до 60% (масс.) эпоксидного предшественника (а) и

- от 10 до 90% или от 20 до 80% или от 30 до 70% или от 40 до 60% (масс.) отвердителя (b).

Связующее соединение, соответствующее изобретению, также может содержать обычные добавки. Данные представленные ниже добавки присутствуют в следующих далее долях, вычисленных при расчете на 100 массовых частей эпоксидного предшественника (а) и отвердителя (b):

- от 0 до 5 частей силана,

- от 0 до 40 частей, предпочтительно от 4 до 25 частей, масла или масляной эмульсии,

- от 0 до 5 частей гидрофобного агента, в частности, силикона,

- от 0 до 20 частей мочевины, предпочтительно от 0 до 10, а еще лучше от 0 до 5 частей,

- от 0 до 40 частей, предпочтительно от 0 до 20 частей, удешевляющего наполнителя.

Связующее соединение, соответствующее изобретению, может состоять из воды, из эпоксидного предшественника, выбираемого из алифатических соединений (а), отвердителя (b), необязательно катализатора и обычных добавок.

Водное связующее соединение содержит, по меньшей мере, 40%, предпочтительно, по меньшей мере, 50%, (масс.) воды по отношению к совокупной массе водного связующего соединения.

Роль добавок известна и кратко обобщена. Силан представляет собой агент для аппретирования между волокнами и связующим, который также исполняет функцию противостарителя. Масла представляют собой противопыльные агенты и гидрофобные агенты. Мочевина исполняет функцию пластификатора. Удешевляющий наполнитель является органическим или неорганическим наполнителем, который является растворимым или диспергируемым в связующем соединении, и который делает возможным, в частности, уменьшение его стоимости.

Гидрофобный агент предпочтительно представляет собой реакционно-способный силикон. Термин «реакционно-способный силикон» предполагает обозначение полиорганосилоксана, содержащего, по меньшей мере, одну функциональность гидроксила (силанола), карбоксила или ангидрида, амина, эпоксида или винила, способную вступать в реакцию с, по меньшей мере, одной из составных частей связующего соединения и/или с силанольными группами поверхности стекла.

Реакционно-способный силикон предпочтительно является жидким при температуре окружающей среды. Его средняя молярная масса в общем случае является меньшей или равной 50000, предпочтительно меньшей или равной 10000. Реакционно-способный силикон состоит из основной цепи, образованной из органосилоксана, в частности, алкилсилоксана, предпочтительно диметилсилоксана, остатков и необязательно фенилсилоксана, в частности, метилфенилсилоксана, остатков с долей, предпочтительно не превышающей 20%, в частности, составляющей не более, чем 10%, (масс.) фенилсилоксановых элементарных звеньев по отношению к массе силикона. Упомянутая основная цепь содержит, по меньшей мере, одну реакционно-способную функциональность гидроксила, карбоксила или ангидрида, амина, эпоксида или винила в концевом положении (на одном из свободных концов цепи) или в боковой группе (или привитой структуре). Предпочтительно реакционно-способный силикон содержит, по меньшей мере, две концевые функциональности, в выгодном случае гидроксильные функциональности.

Предпочтительно реакционно-способный силикон содержит реакционно-способную функциональность, в выгодном случае силанольную функциональность, на каждом из концов его цепи.

Реакционно-способная функциональность реакционно-способного силикона может быть блокированной защитной группой, которая высвобождает упомянутую реакционно-способную функциональность под воздействием тепла. Доля реакционно-способного силикона в связующем соединении в общем случае находится в диапазоне от 0,1 до 5 частей, предпочтительно от 0,3 до 3 частей, в выгодном случае от 0,5 до 2,5 части, а даже еще лучше от 0,7 до 1,8 массовой части, при расчете на 100 массовых частей суммы компонентов (а) и (b).

Получение связующего соединения проводят в результате простого смешивания вышеупомянутых составных частей с водой.

Связующее соединение предназначено для нанесения на минеральные волокна, в частности, стеклянные или каменные волокна.

Предмет настоящего изобретения также представляет собой способ изготовления изоляционного продукта. В соответствии с одним вариантом осуществления изоляционный продукт имеет форму минеральной ваты. Способ также включает стадии, где:

- формуют минеральные волокна из композиции расплавленного минерального материала, после этого

- на минеральные волокна наносят водное связующее соединение, после этого

- волокна собирают в форме полотна, после этого

- полотно подвергают тепловой обработке при температуре, составляющей более, чем 150°С, предпочтительно находящейся в диапазоне от 180 до 220°С, таким образом, чтобы получить связующее в результате теплового отверждения нелетучих компонентов связующего соединения.

Обычно связующее соединение в результате распыления выпускают на минеральные волокна в бункере для сбора волокна, который располагается на выходе из центробежного устройства и до принимающего элемента для сбора волокон в форме полотна волокон, которое впоследствии подвергают обработке при температуре, которая делает возможными сшивание связующего соединения и формование трудноплавкого связующего.

В одном варианте осуществления способ настоящего изобретения, следовательно, включает стадию получения водного связующего соединения, которая включает смешивание предшественника, отвердителя, катализатора и необязательных добавок до проведения стадии нанесения на волокна.

Связующее соединение характеризуется жизнеспособностью, составляющей, по меньшей мере, более, чем 5 минут, предпочтительно более, чем один час, еще лучше находящейся в диапазоне от нескольких часов до нескольких дней.

Связующее соединение свободно от формальдегида и/или бисфенола, в частности, от бисфенола А.

Связующее, полученное в результате отверждения связующего соединения, представляет собой эпоксидную смолу. Данные эпоксидные смолы характеризуются температурой стеклования, которая может находиться в диапазоне между 0 и 150°С.

Изоляционные продукты, полученные при использовании способа, соответствующего изобретению, из данных связанных волокон, также составляют предмет настоящего изобретения.

Изоляционные продукты могут быть звуко- и/или теплоизоляционными продуктами.

Минеральные волокна выбирают из стеклянных волокон или каменных волокон.

Минеральные волокна и связующее представляют в порядке увеличения предпочтительности, по меньшей мере, 95%, по меньшей мере, 98%, по меньшей мере, 99%, (масс.) при расчете на массу изоляционного продукта.

Минеральные волокна и связующее могут иметь форму минеральной шерсти. В данном случае изоляционные продукты имеют форму минеральной шерсти. В общем случае они имеют форму мата, полотна или войлока из минеральной, стеклянной или каменной шерсти.

Совокупная масса связующего представляет от 0,5 до 15% от совокупной массы минеральных волокон, предпочтительно от 1 до 12%, а еще лучше от 2 до 6%.

Минеральные волокна и связующее могут иметь форму сетки, содержащей связанные минеральные волокна. В данном случае изоляционные продукты имеют форму сетки из минеральных волокон, также стеклянных или каменных волокон.

Сетка также может быть предназначена для формирования поверхностного покрытия упомянутых мата, полотна или войлока.

Примеры

Соединения, использованные для получения связующих соединений, перечисляются в представленной ниже таблице.

Связующие соединения

Связующие соединения получают в результате введения воды, предшественника, отвердителя и необязательно катализатора в контейнер при интенсивном перемешивании вплоть до получения гомогенного раствора.

Подвергнутые испытанию связующие соединения и их свойства обобщенно представлены в представленной ниже таблице. Указанные доли выражают в массовых частях.

Определение стабильности свойств при хранении или «жизнеспособности»

Связующие соединения, характеризующиеся уровнем содержания твердого вещества 30%, хранят в стеклянных банках на 250 мл при температуре 25°С.

Стабильность свойств при хранении определяют в результате оценки периода времени, по истечении которого образуется гель.

Определение температур сшивания

Прямоугольник при 55 мм × 6 мм, вырезанный из фильтра из несвязанных стеклянных микроволокон (Whatman, reference 1822-150), пропитывают каждым из данных связующих соединений в количестве, составляющем приблизительно 300 мг.

Данные пропитанные прямоугольники вводят в устройство для динамического механического анализа и постепенно увеличивают (4°С/минута) температуру держателя образца, начиная от 25°С вплоть до 250°С, при одновременном непрерывном измерении модуля накопления (E’) при трехточечном изгибании (частота 1 Гц, деформация 0,1%).

Использованные сокращения

SC: уровень содержания твердого вещества в композиции.

ЕР/Н: массовое соотношение между эпоксидным предшественником и отвердителем.

Cat.: % (масс.) катализатора по отношению к массе предшественника (а) и отвердителя (b).

Образование геля: «жизнеспособность», период времени, начиная с которого образуется гель.

СТ: температура сшивания в °С.

Tg: температура стеклования в °С согласно измерению при использовании метода ДСК (дифференциальная сканирующая калориметрия) при градиенте 2°С/мин.

Vis: вязкость в Па⋅с согласно измерению при использовании вискозиметра Брукфильда при 20°С в отношении связующих соединений, характеризующихся уровнем содержания твердого вещества 70%.

Как это демонстрируют сравнительные примеры, эпоксидированные алифатические предшественники вступают в реакцию с полиаминовыми отвердителями при температурах, составляющих менее, чем 90°С. Поэтому их использование является несовместимым с предполагаемыми областями применения.

Связующие соединения, соответствующие изобретению, в выгодном случае характеризуются температурой сшивания, составляющей более, чем 90° или даже более, чем 100°С и менее, чем 200°С. Такие температуры являются:

- достаточно высокими для избегания любого риска преждевременного сшивания или гелеобразования до впрыскивания и

- достаточно низкими для умеренных или даже низких затрат на энергию на стадии отверждения связующего соединения.

Это в результате приводит к получению температур, составляющих менее, чем 200°С или даже менее, чем 150°С, и высоких скоростей сшивания.

Связующие соединения характеризуются низкой вязкостью вне зависимости от природы отвердителя.

Все связующие соединения, содержащие отвердитель, относящийся к полиольному типу, характеризуются значением рН в диапазоне от основного до нейтрального (примеры от 3 до 6).

Изоляционные продукты

После этого связующие соединения оценивали в качестве связующего на тканых стекловолокнистых текстилях. Текстиль пропитывают связующим соединением и проводят сшивание в вентилированной печи на протяжении двух минут при 215°С. Как это доказали данные испытания, произведенные связующие композиции являются удовлетворительными для связывания композитов на основе стеклянного волокна.

Определяли пределы прочности на разрыв для тканых текстилей с таким образом нанесенным покрытием до и после старения. Данное испытание заключается в измерении усилия на разрыв для стеклянной сетки, пропитанной связующим. Результаты приводятся в представленной ниже таблице. Как это выясняется, механические свойства являются достаточными. Изоляционные продукты на основе минеральных волокон, связанных связующим, представляющим собой результат сшивания связующих соединений, соответствующих изобретению, являются удовлетворительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524600C2 |

| УЛУЧШЕННЫЕ ЭПОКСИДНЫЕ СИСТЕМЫ ДЛЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2487148C2 |

| КОМПОЗИЦИИ ОТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2602881C2 |

| КЛЕЕВЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2013 |

|

RU2607411C2 |

| ВЕТРОВОЕ СТЕКЛО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2615646C2 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2016 |

|

RU2720777C2 |

| АДГЕЗИВЫ, МОДИФИЦИРОВАННЫЕ ДЛЯ ПОВЫШЕНИЯ УДАРОПРОЧНОСТИ | 2012 |

|

RU2600740C2 |

| КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ДЛЯ СШИВАНИЯ ЦЕПЕЙ | 2001 |

|

RU2278126C2 |

Изобретение относится к тепло- или звукоизоляционному продукту, содержащему минеральные волокна и связующее, полученное в результате отверждения связующего соединения, содержащего в качестве компонентов: а) соединения, содержащие по меньшей мере одну эпоксидную функциональность, включая по меньшей мере один эпоксидный предшественник, выбираемый из алифатических соединений, содержащих по меньшей мере две эпоксидные функциональности, b) отвердитель, выбираемый из соединений, содержащих по меньшей мере две реакционно-способные функциональности, выбираемые из гидроксильных и карбокислотных функциональностей. Для карбокислотной функциональности возможным является ее нахождение в форме соли или ангидрида. Совокупная масса связующего составляет от 0,5 до 15% от совокупной массы минеральных волокон. Технический результат – получение изоляционного продукта со связующим, в котором все компоненты связующего являются производными из природных продуктов, не токсичны для эндокринной системы и удобны в использовании по указанному назначению. 4 н. и 16 з.п. ф-лы, 1 ил., 3 табл.

1. Изоляционный продукт, содержащий минеральные волокна и связующее, указанное связующее в составе изоляционного продукта получают в результате отверждения связующего соединения, содержащего в качестве компонентов:

а) соединения, содержащие по меньшей мере одну эпоксидную функциональность, включая по меньшей мере одного эпоксидного предшественника, выбираемого из алифатических соединений, содержащих по меньшей мере две эпоксидные функциональности, при этом алифатические соединения, содержащие по меньшей мере две эпоксидные функциональности, представляют по меньшей мере 50% от совокупной массы соединений, содержащих по меньшей мере одну эпоксидную функциональность связующего соединения,

b) отвердитель, выбираемый из соединений, содержащих по меньшей мере две реакционно-способные функциональности, выбираемые из гидроксильных и карбокислотных функциональностей, при этом для карбокислотной функциональности возможным является ее нахождение в форме соли или ангидрида.

2. Изоляционный продукт по п. 1, отличающийся тем, что минеральные волокна выбирают из стеклянных волокон или каменных волокон.

3. Изоляционный продукт по п. 1 или 2, отличающийся тем, что минеральные волокна и связующее представляют по меньшей мере 95% (масс.) от массы изоляционного продукта.

4. Изоляционный продукт по любому одному из пп. 1-3, отличающийся тем, что минеральные волокна и связующее имеют форму минеральной шерсти.

5. Изоляционный продукт по любому одному из пп. 1-3, отличающийся тем, что совокупная масса связующего представляет от 0,5 до 15% от совокупной массы минеральных волокон, предпочтительно от 1 до 12%, а еще лучше от 2 до 6%.

6. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что алифатическое соединение, содержащее по меньшей мере две эпоксидные функциональности, выбирают из:

- полиглицидилового простого эфира алифатического полиола,

- алифатического полиэпоксидного соединения, полученного в результате окисления соединения, содержащего по меньшей мере две двойные связи.

7. Изоляционный продукт по предшествующему пункту, отличающийся тем, что полиглицидиловый простой эфир алифатического полиола выбирают из:

- полиглицидилового простого эфира глицерина, полиглицидилового простого эфира полиглицерина, полиглицидилового простого эфира инозита, полиглицидилового простого эфира эритрита, полиглицидилового простого эфира арабита, полиглицидилового простого эфира ксилита, полиглицидилового простого эфира талита, полиглицидилового простого эфира сорбита, полиглицидилового простого эфира маннита, полиглицидилового простого эфира идита, полиглицидилового простого эфира мальтита, полиглицидилового простого эфира изомальтита, полиглицидилового простого эфира лактита, полиглицидилового простого эфира целлобита, полиглицидилового простого эфира палатинита, полиглицидилового простого эфира мальтотриита, полиглицидилового простого эфира изосорбида, полиглицидилового простого эфира сорбитана, полиглицидилового простого эфира бутандиола, полиглицидилового простого эфира пропандиола, полиглицидилового простого эфира сахарозы, полиглицидилового простого эфира глюкозы, полиглицидилового простого эфира фруктозы, полиглицидилового простого эфира мальтозы, полиглицидилового простого эфира лактозы, полиглицидилового простого эфира изомальта, полиглицидилового простого эфира триметилолпропана, полиглицидилового простого эфира пентаэритрита и полиглицидилового простого эфира неопентилгликоля,

- полиглицидилового простого эфира полиола, полученного в результате функционализации растительного масла, и

- полиглицидилового простого эфира продуктов гидрирования гидролизата крахмала или продуктов гидрирования гидролизата гемицеллюлозы.

8. Изоляционный продукт по п. 6, отличающийся тем, что алифатическое полиэпоксидное соединение, полученное в результате окисления двойной связи, получают в результате окисления соединения, выбираемого из фурана, терпена или ненасыщенного растительного масла.

9. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что отвердитель содержит по меньшей мере одну поликарбоновую кислоту или соль или ангидрид такой кислоты.

10. Изоляционный продукт по предшествующему пункту, отличающийся тем, что поликарбоновую кислоту выбирают из лимонной кислоты, янтарной кислоты, винной кислоты, малеиновой кислоты, итаконовой кислоты, 1,2,3,4-бутантетракарбоновой кислоты и гомополимеров и сополимеров малеиновой кислоты, акриловой кислоты и итаконовой кислоты.

11. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что отвердитель содержит по меньшей мере один полиол, выбираемый из сахарозы, глюкозы, фруктозы, лактозы, изомальта, изосорбида или талита, сорбитана, инозита, глицерина, эритрита, арабита, ксилита, сорбита, маннита, идита, мальтита, изомальтита, лактита, целлобита, палатинита, мальтотриита, продуктов гидрирования гидролизата крахмала или продуктов гидрирования гидролизата гемицеллюлозы, триметилолпропана и пентаэритрита.

12. Изоляционный продукт по одному из предшествующих пунктов, отличающийся тем, что отвердитель содержит по меньшей мере один полиол, выбираемый из лигнина и его производных, лигнанов, лигносульфата аммония или солей, образованных из щелочных или щелочноземельных металлов и лигносульфоновой кислоты, дубильных кислот, таннинов и конденсированных таннинов.

13. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что композиция также содержит катализатор и/или обычные добавки.

14. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что сумма массовых долей эпоксидного предшественника (а) и отвердителя (b) представляет по меньшей мере 50% масс., предпочтительно по меньшей мере 95% масс. от твердых веществ связующего соединения.

15. Изоляционный продукт по любому одному из предшествующих пунктов, отличающийся тем, что связующее соединение содержит от 0,5 до 50 массовых частей эпоксидного предшественника (а) на одну массовую часть отвердителя (b).

16. Водное связующее соединение для изоляционных продуктов на основе минеральных волокон, содержащее в качестве компонентов, отличных от воды:

а) соединения, содержащие по меньшей мере одну эпоксидную функциональность, включая по меньшей мере одного эпоксидного предшественника, выбираемого из алифатических соединений, содержащих по меньшей мере две эпоксидные функциональности, при этом алифатические соединения, содержащие по меньшей мере две эпоксидные функциональности, представляют по меньшей мере 50% от совокупной массы соединений, содержащих по меньшей мере одну эпоксидную функциональность связующего соединения,

b) отвердитель, выбираемый из соединений, содержащих по меньшей мере две реакционно-способные функциональности, выбираемые из гидроксильных и карбокислотных функциональностей, при этом для карбокислотной функциональности возможным является ее нахождение в форме соли или ангидрида.

17. Водное связующее соединение по предшествующему пункту, отличающееся тем, что эпоксидный предшественник является растворимым в воде или смешиваемым с водой.

18. Водное связующее соединение по любому одному из пп. 16 и 17, отличающееся тем, что компоненты (а) и (b) характеризуются температурой сшивания, согласно определению при использовании динамического механического анализа при скорости нагревания 4°С/мин, большей или равной 90°С.

19. Способ изготовления изоляционного продукта, содержащего минеральные волокна и связующее, где:

- водное связующее соединение по любому одному из пп. 16-18 наносят на минеральные волокна,

- связующее получают в результате теплового отверждения нелетучих компонентов связующего соединения.

20. Способ изготовления изоляционного продукта по любому одному из пп. 1-15, отличающийся тем, что изоляционный продукт имеет форму минеральной шерсти, при этом способ также включает стадии, где:

- формуют минеральные волокна из композиции расплавленного минерального материала, после этого

- на минеральные волокна наносят водное связующее соединение, после этого

- волокна собирают в форме полотна, после этого

- полотно подвергают тепловой обработке при температуре, составляющей более чем 150°С, предпочтительно находящейся в диапазоне от 180 до 220°С, таким образом, чтобы получить связующее в результате теплового отверждения нелетучих компонентов связующего соединения.

| US 20040034154 A1, 19.02.2004 | |||

| US 20130095719 A1, 18.04.2013 | |||

| WO 2015033084 A1, 12.03.2015 | |||

| КОМПОЗИЦИЯ ВОДНОГО СВЯЗУЮЩЕГО ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН, СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИИ И ИЗДЕЛИЯ | 2005 |

|

RU2377263C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ ДИСПЕРСИИ | 1995 |

|

RU2092505C1 |

| US 3676094 A1, 11.07.1972. | |||

Авторы

Даты

2022-06-24—Публикация

2018-12-04—Подача