1. Область изобретения

Настоящее изобретение в целом относится к пылеподавляющему агрегату. Более конкретно, настоящее изобретение относится к пылеподавляющему агрегату, который включает пылеподавляющий агент, расположенный вокруг ядра-частицы для подавления пыления ядра-частицы.

2. Уровень техники

Удобрения, содержащие твердые частицы, склонны образовывать пыль в ходе производства, обработки, хранения и применения. Пыль образуется, когда твердые частицы разрушаются на более мелкие частицы. В частности, удобрения, содержащие фосфаты аммония, фосфаты кальция, нитраты аммония, нитраты калия, хлориды калия, сульфаты калия и т.п., склонны образовывать значительные количества нежелательной пыли.

Образование пыли в ходе производства, обработки, хранения и применения удобрений является проблемой по ряду причин. Как правило, образованная пыль в конечном итоге выбрасывается, т.е. она не используется по назначению. Тем не менее, образованная пыль, как правило, попадает в воздух и окружающую среду, что может вызвать проблемы со здоровьем и экологические проблемы. В попытке сократить такие выбросы и уменьшить указанные проблемы, к удобрениям типично применяются пылеподавители, чтобы снизить образование пыли.

Пылеподавители, как правило, представляют собой жидкости, такие как масла, но могут быть твердыми веществами, такими как воски. Конкретными примерами пылеподавителей являются нефтяные остатки, гидрированное минеральное масло и воск. Пылеподавители, как правило, наносятся путем распыления на удобрение. Нанесение путем распыления пылеподавителя на удобрение, как правило, происходит в сочетании с возмущением во вращающемся барабане или барабане для очистки. Возмущение ускоряет нанесение пылеподавителя на удобрение, т.е. на поверхность твердых частиц.

До настоящего времени обработка удобрений фокусировалась на пылеподавителях, таких как минеральные масла и воски. Существуют недостатки, связанные с такими пылеподавителями. Жидкие пылеподавители, такие как минеральные масла, могут улетучиваться и/или переноситься в удобрение со временем и терять свою эффективность. С твердыми пылеподавителями, такими как воски, может быть трудно обращаться, они могут требовать специального оборудования для нанесения, вызывать комкование или агломерацию, и могут подавлять растворение/высвобождение удобрения после нанесения.

Соответственно, существует потребность в разработке улучшенного пылеподавляющего агента.

Краткое описание сущности изобретения и преимуществ

Пылеподавляющий агрегат включает ядро-частицу и пылеподавляющий агент. Пылеподавляющий агент содержит поликарбодиимид и расположен вокруг ядра-частицы для подавления пыления ядра-частицы. Способ получения пылеподавляющего агрегата включает стадии вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра-частицы поликарбодиимидом с образованием пылеподавляющего агента. Система для получения пылеподавляющего агрегата включает ядро-частицу, изоцианаты и катализатор.

Поликарбодиимид защищает ядро-частицу и минимизирует образование пыли ядром-частицей. Поликарбодиимид является твердым, не улетучивается и/или не переносится в удобрение со временем и не теряет свою эффективность в качестве пылеподавителя. Кроме того, изоцианаты, из которых образуется поликарбодиимид, способствуют однородному и минимальному капсулированию ядра-частицы поликарбодиимидом и образуют поликарбодиимид, который является долговечным и обеспечивает механическую целостность ядру-частице для снижения образования из нее пыли. Хотя поликарбодиимид служит для защиты ядра-частицы и предотвращения образования пыли, поликарбодиимид позволяет быстро проникать воде и не подавляет значительно растворение/высвобождение ядра-частицы.

Подробное описание предпочтительного варианта осуществления

Настоящее изобретение обеспечивает пылеподавляющий агрегат. Пылеподавляющий агрегат включает ядро-частицу и пылеподавляющий агент. Пылеподавляющий агрегат, как правило, является свободным от жидких пылеподавителей. Ядро-частица, как правило, включает удобрение, которое может включать кальций, магний, азот, фосфат, калий, серу и их комбинации. Удобрение может быть выбрано из группы, включающей азотистые удобрения, фосфорные удобрения, калийные удобрения, серные удобрения и их комбинации, например смеси удобрений. Подходящие удобрения включают, но не ограничиваются только ими, безводный аммиак, мочевина, нитрат аммония, мочевинно-аммониевый нитрат, нитрат калия, кальциево-аммониевый нитрат, фосфат кальция, ортофосфорную кислоту, фосфат моноаммония, полифосфат аммония, фосфат-сульфат аммония, карбонат калия, нитрат аммония, нитрат калия, хлорид калия, сульфат калия, сульфат аммония и серную кислоту, а также их комбинации. Типичные неограничивающие примеры удобрений включают мочевину и фосфат моноаммония.

Ядро-частица также может включать компоненты, отличные от удобрений. Такие другие компоненты включают, но не ограничиваются только ими, гербициды, инсектициды, фунгициды и другие компоненты для сельскохозяйственного применения. Однако пылеподавляющий агрегат не ограничивается применением в сельскохозяйственной области и ядро-частица настоящего изобретения не ограничивается удобрением или другими компонентами, описанными непосредственно выше.

Хотя форма ядра-частицы не является критической, предпочтительными являются ядра-частицы, имеющие сферическую форму. Соответственно, ядро-частица, как правило, является либо круглой, либо почти сферической. Хотя ядро-частица может быть любого размера, ядро-частица, как правило, имеет размер частицы, составляющий от No. 170 до 5/16 дюйма, более типично от No. 35 до No. 3 1/2, и наиболее типично от No. 18 до No. 5, меш, при измерении в соответствии со стандартными методиками измерения с использованием набора сит, применяемого в США. Таким образом, ядро-частица, как правило, имеет размер частицы от 0,1 до 7, более типично от 0,5 до 5 и наиболее типично от 1 до 4, мм. Ядра-частицы, которые являются круглыми или почти сферическими и имеют такой размер частиц, обычно позволяют использовать меньше пылеподавляющего агента и обычно позволяют располагать пылеподавляющий агент на ядре-частице с повышенной равномерностью и полнотой по сравнению ядрами-частицами, имеющими другие формы и размеры частиц.

Пылеподавляющий агент содержит поликарбодиимид и расположен вокруг ядра-частицы для подавления пыления ядра-частицы. Поликарбодиимид может быть частично или полностью расположен вокруг ядра-частицы. Преимущественно, пылеподавляющий агент образует долговечный слой, расположенный вокруг ядра-частицы, который обеспечивает механическую целостность ядру-частице для снижения образования из нее пыли.

При использовании в данном описании, термин "расположенный вокруг" охватывает пылеподавляющий агент, расположенный вокруг ядра-частицы, а также охватывает как частичное, так и полное покрытие ядра-частицы пылеподавляющим агентом. Пылеподавляющий агент расположен вокруг ядра-частицы в степени, достаточной для подавления пыления ядра-частицы. Как таковой, любой взятый образец капсулированной частицы, как правило, включает ядра-частицы, имеющие расположенные на них пылеподавляющий агент, и пылеподавляющий агент, как правило, расположен вокруг достаточно большой площади поверхности каждого конкретного ядра-частицы, в результате чего минимизируется образование пыли из ядра-частицы, а также минимизируется влияние пылеподавляющего агента на высвобождение ядра-частицы.

Возвращаясь к сказанному выше, пылеподавляющий агент содержит поликарбодиимид. Как правило, пылеподавляющий агент образуется в результате вступления в реакцию изоцианатов в присутствии катализатора. Таким образом, пылеподавляющий агент, как правило, содержит поликарбодиимид, который является продуктом реакции изоцианатов в присутствии катализатора. Пылеподавляющий агент может быть продуктом взаимодействия одного типа изоцианата. В альтернативном случае, пылеподавляющий агент может быть продуктом взаимодействия по меньшей мере двух разных изоцианатов, таких как изоцианат, указанный выше, который характеризуется как первый изоцианат и второй изоцианат, который отличается от первого изоцианата. Очевидно, пылеподавляющий агент, содержащий поликарбодиимид, может быть продуктом реакции более чем двух изоцианатов. В одном варианте осуществления, изоцианат содержит полимерный дифенилметан диизоцианат, имеющий содержание NCO около 31,5 мас.%, и/или 4,4'-дифенилметан диизоцианат, имеющий содержание NCO около 33,5 мас.%.

Изоцианаты могут включать изоцианат любого типа, известного специалистам в данной области техники. Изоцианат может представлять собой полиизоцианат, имеющий две или более функциональные группы, например две или более функциональные группы NCO. Подходящие изоцианаты для целей настоящего изобретения включают, но не ограничиваются только ими, алифатические и ароматические изоцианаты. В различных вариантах осуществления изоцианат выбран из группы, включающей дифенилметан диизоцианаты (MDIs), полимерные дифенилметан диизоцианаты (pMDIs), толуол диизоцианаты (TDIs), гексаметилен диизоцианаты (HDIs), изофорон диизоцианаты (IPDIs) и их комбинации.

Изоцианаты могут включать изоцианатный форполимер. Изоцианатный форполимер, как правило, представляет собой продукт взаимодействия изоцианата и полиола и/или полиамина. Изоцианат, используемый в форполимере, может представлять собой любой изоцианат, описанный выше. Полиол, используемый для образования форполимера, выбран, как правило, из группы, включающей этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилолпропан, триэтаноламин, пентаэритритол, сорбит, биополиолы и их комбинации. Полиамин, используемый для образования форполимера, как правило, выбран из группы, включающей этилендиамин, толуолдиамин, диаминодифенилметан и полиметилен полифенилен полиамины, аминоспирты, а также их комбинации. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации.

Конкретные изоцианаты, которые могут использоваться для получения пылеподавляющего агента, включают, но не ограничиваются только ими, толуол диизоцианат; 4,4'-дифенилметан диизоцианат; м-фенилен диизоцианат; 1,5-нафталин диизоцианат; 4-хлор-1,3-фенилен диизоцианат; тетраметилен диизоцианат; гексаметилен диизоцианат; 1,4-дициклогексил диизоцианат; 1,4-циклогексил диизоцианат, 2,4,6-толуилен триизоцианат, 1,3-диизопропилфенилен-2,4-диизоцианат; 1-метил-3,5-диэтифенилен-2,4-диизоцианат; 1,3,5-триэтилфенилен-2,4-диизоцианат; 1,3,5-триизопропил- фенилен-2,4-диизоцианат; 3,3'-диэтил-бисфенил-4,4'-диизоцианат; 3,5,3',5'-тетраэтил-дифенилметан-4,4'-диизоцианат; 3,5,3',5-тетраизопропилдифенилметан-4,4'-диизоцианат; 1-этил-4-этокси-фенил-2,5-диизоцианат; 1,3,5-триэтилбензол-2,4,6-триизоцианат; 1-этил-3,5-диизопропилбензол-2,4,б-триизоцианат и 1,3,5-триизопропилбензол-2,4,6-триизоцианат. Другие подходящие пылеподавляющие агенты также могут быть получены из ароматических диизоцианатов или изоцианатов, имеющих один или два арильных, алкильных, арилалкильных или алкокси заместителей, где по меньшей мере один из этих заместителей имеет по меньшей мере два атома углерода. Конкретные примеры подходящих изоцианатов включают LUPRANATE® L5120, LUPRANATE® MM103, LUPRANATE® M, LUPRANATE® ME, LUPRANATE® MI, LUPRANATE® M20 и LUPRANATE® M70, все они коммерческие доступны от компании BASF Corporation, Флорхем Парк, шт. Нью-Джерси, США.

Например, изоцианаты, используемые для образования пылеподавляющего агента, могут включать LUPRANATE® M20, LUPRANATE® M и их комбинации. LUPRANATE® M20 имеет содержание NCO около 31,5 мас.% и LUPRANATE® M имеет содержание NCO около 33,5 мас.%. В варианте осуществления, в котором первый изоцианат дополнительно характеризуется как полимерный изоцианат и второй изоцианат дополнительно характеризуется как мономерный изоцианат, полимерный изоцианат, такой как LUPRANATE® M20, взаимодействует, как правило, в количестве от около 20 до около 100, более типично от около 40 до около 80, наиболее типично от около 60 до около 70, мас.%, и мономерный изоцианат, такой как LUPRANATE® M, как правило, взаимодействует в количестве от около 20 до около 80, более типично от около 25 до около 60, наиболее типично от около 30 до около 40, мас.%, в обоих случаях в пересчете на полную объединенную массу полимерных и мономерных изоцианатов. Полимерный изоцианат и мономерный изоцианат этого варианта осуществления, как правило, взаимодействуют в массовом количестве от 4:1 до 1:4, более типично 2,5:1 до 1:1 и еще более типично 2,0:1, чтобы образовать пылеподавляющий агент.

Изоцианаты, как правило, включают ароматический изоцианат. Более типично, изоцианаты включают, но не ограничиваются только ими, мономерный и полимерный метилен дифенил диизоцианат, мономерный и полимерный толуол диизоцианат и их смеси. Наиболее типично, изоцианат представляет собой LUPRANATE® M20, коммерчески доступный от компании BASF Corporation, Флорхем Парк, шт. Нью-Джерси, США.

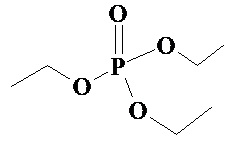

Возвращаясь к сказанному выше, пылеподавляющий агент, как правило, содержит поликарбодиимид, который является продуктом реакции изоцианатов в присутствии катализатора. Один или более изоцианатов, как правило, нагревают в присутствии катализатора с образованием пылеподавляющего агента. Катализатор может быть катализатором любого типа, известного специалистам в данной области техники. Обычно, катализатор выбран из группы, включающей соединения фосфора, третичные амиды, соединения основных металлов, соли металлов и карбоновых кислот, неосновные органометаллические соединения и их комбинации. Например, один или более изоцианатов могут быть нагреты в присутствии соединения фосфора с образованием пылеподавляющего агента. Подходящие неограничивающие примеры соединения фосфора включают фосфаты, такие как триэтилфосфат (ТЕР), который описывается следующей структурой:

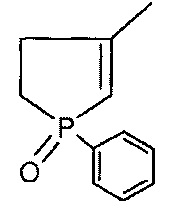

Другие подходящие неограничивающие примеры соединения фосфора включают, но не ограничиваются только ими, фосфоленоксиды, такие как 3-метил-1-фенил-2-фосфоленоксид (МРРО), 1-фенил-2-фосфолен-1-оксид, 3-метил-1-2-фосфолен-1-оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид, их 3-фосфоленовые изомеры и 3-метил-1-этил-2-фосфоленоксид (МЕРО). Одним особенно подходящим фосфоленоксидом является МРРО, который описывается следующей структурой:

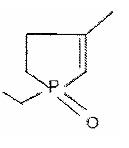

Другим особенно подходящим фосфоленоксидом является МЕРО, который описывается следующей структурой:

Катализатор может присутствовать в любом количестве, достаточном для катализа реакции между изоцианатами. Как правило, катализатор присутствует в поликарбодиимиде в количестве больше чем 0,01, более типично от 0,5 до 10 и наиболее типично от 1,0 до 5,0, мас.% в пересчете на 100 мас.% изоцианатов.

В предпочтительном варианте осуществления, 3-метил-1-фенил-2-фосфоленоксид, как правило, присутствует в поликарбодиимиде в количестве больше чем 0,01, более типично от 0,5 до 10 и наиболее типично от 1,0 до 5,0, мас.% в пересчете на 100 мас.% изоцианатов.

В одном варианте осуществления МРРО и ТЕР применяются в массовом соотношении от 1:10 до 10:1, более типично от 1:5 до 3:1 и наиболее типично от 1:3 до 1:1. В другом варианте осуществления МРРО и дипропиленгликоль применяются в массовом соотношении от 1:10 до 10:1, более типично от 1:5 до 3:1 и наиболее типично от 1:3 до 1:1.

Конкретные пылеподавляющие агенты, которые подходят для целей настоящего изобретения включают, но не ограничиваются только ими, мономеры, олигомеры и полимеры диизопропилкарбодиимида, дициклогексилкарбодиимида, метил-трет-бутилкарбодиимида, 2,6-диэтилфенилкарбодиимида; ди-орто-толил-карбодиимида; 2,2'-диметилдифенилкарбодиимида; 2,2'-диизопропил-дифенил карбодиимида; 2-додецил-2'-н-пропил-дифенилкарбодиимида; 2,2-диэтокси-дифенилдихлор-дифенилкарбодиимида; 2,2-дитолил-дифенилкарбодиимида; 2,2'-дибензил-дифенилкарбодиимида; 2,2'-динитро-дифенилкарбодиимида; 2-этил-2'-изопропил-дифенилкарбодиимида; 2,6,2',6'-тетраэтил-дифенилкарбодиимида; 2,6,2',6'-тетра-вторичный-бутил-дифенилкарбодиимида; 2,6,2',6-тетраэтил-3,3-дихлор-дифенилкарбодиимида; 2-этил-циклогексил-2-изопропилфенилкарбодиимида; 2,4,6,2',4',6'-гексаизопропил-дифенилкарбодиимида; 2,2-диэтил-дициклогексилкарбодиимида; 2,6,2',6'-тетраизопропил-дициклогексилкарбодиимида; 2,6,2',6'-тетраэтил-дициклогексил)карбодиимида и 2,2'-дихлордициклогексилкарбодиимида; 2,2-дикарбэтоксидифенилкарбодиимида; 2,2-дициано-дифенилкарбодиимида и т.п.

Поликарбодиимид может быть получен в присутствии силиконосодержащего поверхностно-активного вещества. Силиконосодержащее поверхностно-активное вещество, как правило, представляет собой полиорганосилоксан. Неограничивающим примером типичного полиорганосилоксана является кремнийорганическая молекула с алкильным радикалом, содержащая полисилоксановую основную цепь и простые полиэфирные боковые цепи. Кремнийорганическая молекула с алкильным радикалом этого примера может иметь гребенчатую структуру или дендримерную структуру.

Силиконосодержащее поверхностно-активное вещество, как правило, улучшает смачивание изоцианатов на ядре-частице и, соответственно, также может быть охарактеризовано как смачивающий агент. Силиконосодержащее поверхностно-активное вещество, как правило, также улучшает адгезию поликарбодиимида к ядру-частице. Кроме того, силиконосодержащее поверхностно-активное вещество снижает комкование и агломерацию пылеподавляющего агрегата во время или после процесса герметизации. Как таковое, силиконосодержащее поверхностно-активное вещество способствует более полному капсулированию ядра-частицы поликарбодиимидом, способствует однородной толщине поликарбодиимида, позволяет образовать поликарбодиимид, имеющий минимальную, но равномерную толщину, снижает количество поликарбодиимида, необходимое для покрытия ядра-частицы, тем самым снижая количество изоцианатов, требуемых для капсулирования ядер-частиц с помощью прочного поликарбодиимида. Как правило, силиконосодержащее поверхностно-активное вещество представляет собой жидкость и имеет вязкость от 100 до 1500, более типично от 200 до 1000, и наиболее типично от 650 до 850, сСт при 25°C. Вязкость силиконосодержащего поверхностно-активного вещества может выходить за указанные выше пределы, но обычно как целые, так и дробные значения находятся внутри этих диапазонов.

Конкретные примеры подходящих силиконосодержащих поверхностно-активных веществ включают, но не ограничиваются только ими,

TEGOSTAB® BF 2370, коммерчески доступный от Goldschmidt AG, Эссен, Германия, DABCO® DC5043 коммерчески доступный от Air Products and Chemicals, Inc., Аллентаун, шт.Пенсильвания, США, и NIAX®Silicone L-5340 и L-620, оба коммерчески доступные от Momentive Performance Materials, Олбани, шт.Нью-Йорк, США. Особенно подходящим силиконосодержащим поверхностно-активным веществом является NIAX®Silicone L-620, полиалкиленоксидметилсилоксановый сополимер. Силиконосодержащее поверхностно-активное вещество может присутствовать в поликарбодиимиде в количестве от 0,01 до 10, типично от 0,05 до 5 и более типично от 0,5 до 1,5, мас.ч. в пересчете на 100 мас.ч. всех компонентов, используемых для образования поликарбодиимида. Массовые части силиконосодержащего поверхностно-активного вещества могут выходить за указанные выше пределы, но обычно как целые, так и дробные значения находятся внутри этих диапазонов.

Поликарбодиимид необязательно может включать одну или более добавок. Добавки обычно включены в изоцианаты или добавляются отдельно. Подходящие для целей настоящего изобретения добавки включают, но не ограничиваются только ими, удлинители цепи, сшивающие реагенты, реагенты, обрывающие цепь, технологические добавки, промоторы адгезии, антиоксиданты, пеногасители, огнезащитные средства, катализаторы, противовспенивающие агенты, поглотители воды, молекулярные сита, пирогенные диоксиды кремния, поверхностно-активные вещества, стабилизаторы, предотвращающие воздействие ультрафиолетового излучения, наполнители, тиксотропные агенты, силиконы, красители, пигменты, инертные разбавители и их комбинации. Например, в поликарбодиимид может быть включен пигмент. Если добавки включены, то они могут быть включены в поликарбодиимид в разных количествах.

Как правило, изоцианаты взаимодействуют в количестве от 0,1 до 7,5, более типично от 0,3 до 5,5, еще более типично от 0,5 до 3,0 и наиболее типично от 0,7 до 2,0, мас.ч. в пересчете на 100 мас.ч. ядра-частицы, чтобы образовать пылеподавляющий агент, содержащий поликарбодиимид. Количество изоцианатов, вступающих в реакцию с образованием пылеподавляющего агента, может выходить за указанные выше пределы, но обычно как целые, так и дробные значения находятся внутри этих диапазонов. Кроме того, пылеподавляющий агент обычно присутствует в капсулированной частице в количестве от 0,1 до 10, более типично от 0,1 до 7,5, более типично от 0,5 до 3,0, и наиболее типично от 0,7 до 2,0, мас.ч. в пересчете на 100 мас.ч. ядра-частицы. Количество пылеподавляющего агента, присутствующего в капсулированной частице, может выходить за указанные выше пределы, но обычно как целые, так и дробные значения находятся внутри этих диапазонов.

Пылеподавляющий агрегат, включающий ядро-частицу и поликарбодиимид на ней, обычно является либо круглым, либо почти сферическим. Пылеподавляющие агрегаты характеризуются распределением по размерам, описываемым как D[4,3], d(0.1), d(0.5), и/или d(0.9), также определенных и применяемых в данной области техники. В нескольких вариантах осуществления изобретения, пылеподавляющие агрегаты характеризуются распределением по размерам, описываемым с помощью D[4,3]. составляющего от 0,5 до 5 мм, от 1 до 4 мм, или от 1 до 3 мм, с суммарным размером частиц в диапазоне от 0,1 до мм. В других вариантах осуществления, пылеподавляющие агрегаты характеризуются распределением по размерам, описываемым с помощью d(0.1), составляющего от 0,2 до 2 мм, от 0,4 до 1,7 мм, или от 0,5 до 1,5 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. В других вариантах осуществления, пылеподавляющие агрегаты характеризуются распределением по размерам, описываемым с помощью d(0.5), составляющего от 0,5 до 5 мм, от 1 до 4 мм или от 1 до 3 мм, с полным диапазоном размеров частиц, равным от 0,1 до мм. В еще одних вариантах осуществления, пылеподавляющие агрегаты имеют распределение размеров d(0.9) от 0,7 до 7 мм, от 0,8 до 5 мм, или от 1 до 4 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. Распределения по размерам D[4,3], d(0.1), d(0.5), и d(0.9) пылеподавляющих агрегатов могут выходить за пределы указанных выше диапазонов, но обычно как целые, так и дробные значения находятся в пределах 0,5-5 мм, 0,2-2 мм, 0,5-5 мм и 0,7-7 мм, соответственно.

Пылеподавляющий агент, содержащий поликарбодиимид, может быть образован in-situ, где пылеподавляющий агент, содержащий поликарбодиимид, располагается вокруг ядра-частицы в ходе образования пылеподавляющего агента, содержащего поликарбодиимид. Другими словами, компоненты пылеподавляющего агента, содержащего поликарбодиимид, например изоцианаты и катализатор, могут быть объединены с ядром-частицей, и пылеподавляющий агент, содержащий поликарбодиимидные формы, образуется и одновременно располагается вокруг ядра-частицы.

Тем не менее, в одном варианте осуществления поликарбодиимид образуется и несколько позже наносится на ядро-частицу, например смешивается с ним, и подвергается воздействию температур, превышающих 100°C, чтобы капсулировать ядро-частицу. Преимуществом этого варианта осуществления является то, что он позволяет получить поликарбодиимид в месте, предназначенном для работы с химикатами, под контролем персонала, имеющего опыт работы с химикатами. После образования поликарбодиимид может транспортироваться в другое место, наноситься на ядро-частицу и нагреваться. Другие преимущества этого варианта осуществления включают более быстрое время цикла нанесения покрытия, меньшее образование CO2 в ходе нанесения покрытия на ядро-частицу и сниженное применение катализатора. Помимо описанных выше преимуществ, есть многочисленные логистические и практические преимущества, связанные с данным вариантом осуществления. Например, если поликарбодиимид наносится на ядро-частицу, например удобрение, то пылеподавляющий агент, содержащий поликарбодиимид, может применяться сразу после производства удобрения, тем самым упрощая процесс производства.

В этом варианте осуществления изобретения, изоцианаты смешиваются с катализатором с образованием реакционной смеси. Особенно подходящие изоцианаты включают, но не ограничиваются только ими, LUPRANATE® M20, LUPRANATE® M и их смеси. Особенно подходящим катализатором является 3-метил-1-фенил-2-фосфоленоксид. Реакционную смесь нагревают и образуется поликарбодиимид. Время взаимодействия реакционной смеси зависит от температуры, при которой реакционную смесь держат, давления и количества катализатора в реакционной смеси. По мере протекания реакции идет образование поликарбодиимида и увеличивается молекулярная масса и вязкость поликарбодиимида. После окончания времени реакции смесь поликарбодиимида, дополнительных изоцианатов и катализатора, в расплавленном состоянии, охлаждается. Эта смесь отверждается при комнатной температуре. Как правило, смесь, содержащую поликарбодиимид, изоцианаты и катализатор, теперь в отвержденном кристаллическом состоянии, обрабатывают в различные формы и/или измельчают в порошок. Смесь, содержащая поликарбодиимид, изоцианаты и катализатор, теперь в твердом состоянии, подобном термопластичному, может быть применена к ядру-частице. Смесь, содержащая поликарбодиимид, изоцианаты и катализатор, применяется к ядру-частице, например смешивается с ядром-частицей, и нагревается в течение заданного промежутка времени при температуре выше чем 120°F с образованием пылеподавляющего агента, содержащего поликарбодиимид.

Как указано выше, пылеподавляющий агент, содержащий поликарбодиимид, обычно образуется по реакции изоцианатов в присутствии катализатора. Тем не менее, следует понимать, что пылеподавляющий агент, содержащий поликарбодиимид, может быть образован из других вступающих в реакцию веществ, не являющихся изоцианатами. В качестве одного примера можно указать, что соответствующий настоящему изобретению пылеподавляющий агент, содержащий поликарбодиимид, может быть образован при участии мочевин, например тиомочевин, в качестве реагентов. Другие примеры вступающих в реакцию веществ, подходящих для образования поликарбодиимида, описаны в публикации "Chemistry and Technology of carbodiimides", Henri Ulrich, John Wiley & Sons, Ltd., Chichester, West Sussex, England (2007), описание которой во всей полноте внесено сюда путем ссылки.

Можно определить эффективность подавления пыли пылеподавляющего агента. Для того чтобы оценить эффективность подавления пыли пылеподавляющего агента, определяют количество пыли (част./млн) пылеподавляющего агрегата. Количество пыли определяют путем размещения образца пылеподавляющего агрегата массой 50 г в широкогорлый стеклянный сосуд объемом 125 мл. Сосуд помещают в шейкер Burrell Model 75 wrist-action и встряхивают в течение 20 минут при максимальной интенсивности (10). После встряхивания образец взвешивают и затем обрабатывают в пылеудалителе. Пылеудалитель состоит из пластиковой чаши диаметром 2,5 дюйма, держателя чаши, расходомера для воздуха и вакуумного очистителя. Основание чащи удаляется и заменяется на сито с размером ячейки 200 меш. Каждый образец помещается в чашу, чаша помещается в держатель и затем воздух пропускается через образец в течение двух минут со скоростью 9 стандартных кубических футов в минуту. Образец затем взвешивается снова. Количество пыли вычисляется, исходя из разницы масс до и после удаления пыли. Результаты приводятся в виде среднего из двух реплик.

Как правило, пылеподавляющий агрегат характеризуется количеством пыли меньше чем 3000, более типично меньше чем 2000, еще более типично меньше чем 1000, еще более типично меньше чем 500 и наиболее типично меньше чем 250 част./млн.

В одном варианте осуществления, пылеподавляющий агрегат содержит пылеподавляющий агент в количестве не больше чем 1 мас.ч. в пересчете на 100 мас.ч. пылеподавляющего агрегата и характеризуется исходным количеством пыли меньше чем 1000, более типично меньше чем 750 и наиболее типично меньше чем 500 част./млн.

В другом варианте осуществления пылеподавляющий агрегат содержит пылеподавляющий агент в количестве не больше чем 2 мас.ч. в пересчете на 100 мас.ч. пылеподавляющего агрегата и характеризуется исходным количеством пыли меньше чем 500, более типично меньше чем 200 и наиболее типично меньше чем 150 част./млн.

Градиент снижения пыли (%) можно определить по количеству пыли.

Градиент снижения пыли вычисляется по следующей формуле:

[(Количество пыли A - Количество пыли В) / Количество пыли A] × 100

Количество пыли A представляет собой количество пыли непокрытого ядра-частицы.

Количество пыли B представляет собой количество пыли пылеподавляющего агрегата, содержащего идентичное ядро-частицу.

Другими словами, после того как определяется в конкретных условиях количество пыли непокрытого ядра-частицы и пылеподавляющего агрегата, градиент снижения пыли (%) представляет собой разницу в процентах количества пыли, образуемого непокрытым ядром-частицей и покрытым ядром-частицей, т.е. пылеподавляющего агрегата. Как правило, чем больше градиент снижения пыли, тем лучше. В одном варианте осуществления, пылеподавляющий агрегат содержит пылеподавляющий агент в количестве не больше чем 1 мас.ч. в пересчете на 100 мас.ч. пылеподавляющего агрегата и характеризуется градиентом снижения исходного количества пыли больше чем 10, более типично больше чем 50 и наиболее типично больше чем 80, %.

В другом варианте осуществления, пылеподавляющий агрегат содержит пылеподавляющий агент в количестве не больше чем 2 мас.ч. в пересчете на 100 мас.ч. пылеподавляющего агрегата и характеризуется градиентом снижения исходного количества пыли больше чем 20, более типично больше чем 60 и наиболее типично больше чем 90, %.

Поликарбодиимид пылеподавляющего агрегата имеет минимальный эффект на растворение ядра-частицы. Другими словами, пылеподавляющий агент, содержащий поликарбодиимид, минимально влияет на скорость, при которой ядро-частица растворяется. Растворение - это количество ядра-частицы, которое растворяется в воде в определенных условиях, и обычно измеряется в мас.%, что подробно описывается ниже.

Растворение измеряется путем помещения 50 г пылеподавляющего агрегата в пластмассовый флакон объемом 250 мл. Затем во флакон добавляют 230 г деионизированной воды. Пластмассовому флакону дают отстояться в течение 8 часов при комнатной температуре (23°C). Жидкий образец извлекается и с помощью рефрактометра определяют его показатель преломления. Количество (в граммах) ядра-частицы, растворенного в каждом образце раствора, вычисляют, используя показатель преломления и стандартную кривую, скорректированную на температуру. Количество растворенного ядра-частицы используется для вычисления процента растворения по следующей формуле:

Процент растворения = X / (50 - (Мас.% нанесенного пылеподавляющего агента / 2))

X = количество ядра-частицы (граммы), растворенного в образце раствора.

Мас.% нанесенного пылеподавляющего агента = 100% × Масса нанесенного пылеподавляющего агента/Масса пылеподавляющего агрегата

Градиент растворения можно определить по растворению. Градиент растворения представляет собой просто разницу процента растворения непокрытого ядра-частицы и процента растворения ядра-частицы пылеподавляющего агрегата. Другими словами, после того как определяется в конкретных условиях растворение непокрытого ядра-частицы и пылеподавляющего агрегата, градиент растворения представляет собой абсолютный показатель растворения непокрытого ядра-частицы минус растворение пылеподавляющего агрегата. Как правило, чем меньше градиент растворения, тем лучше. Хотя пылеподавляющий агент должен подавлять пыление ядра-частицы, обычно желательно, чтобы пылеподавляющий агент минимально влиял на растворение ядра-частицы. Как правило, пылеподавляющий агрегат имеет градиент растворения равный или меньше чем 30, более типично меньше чем 15, еще более типично меньше чем 10 и наиболее типично меньше чем 5 через 1 день старения в воде при 23°C.

Помимо пылеподавляющего агрегата, настоящее изобретение относится к системе для получения пылеподавляющего агрегата и к способу получения пылеподавляющего агрегата. Система для получения пылеподавляющего агрегата включает изоцианаты, катализатор и ядро-частицу.

Настоящее изобретение также относится к способу получения пылеподавляющего агрегата, содержащего ядро-частицу и пылеподавляющий агент, расположенный вокруг ядра-частицы для подавления пыления ядра-частицы. Способ включает стадии вступления в реакцию изоцианатов в присутствии катализатора, образуя поликарбодиимид, и капсулирования ядра-частицы поликарбодиимидом с получением пылеподавляющего агента.

Как правило, изоцианаты и катализатор смешивают и изоцианаты вступают в химическую реакцию с образованием поликарбодиимида. Кроме того, стадия вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида обычно включает нагревание изоцианатов в присутствии катализатора до температуры реакции больше чем около 120 и более типично больше чем около 150 °F.

Способ необязательно включает стадию нагревания по меньшей мере одного из изоцианатов и катализатора до стадии вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида. В случае наличия нагревания, по меньшей мере один из изоцианатов и катализатор могут быть нагреты до температуры, как правило, больше чем около 120 и более типично больше чем около 150 °F. Нагревание по меньшей мере одного из изоцианатов и катализатора ускоряет реакцию компонентов с образованием пылеподавляющего агента.

Как описано выше, способ получения также включает стадию капсулирования ядра-частицы поликарбодиимидом с образованием пылеподавляющего агента. Стадия взаимодействия изоцианатов и катализатора с образованием поликарбодиимида может быть осуществлена до стадии капсулирования ядра-частицы поликарбодиимидом с образованием пылеподавляющего агента. В качестве альтернативного варианта, стадия взаимодействия изоцианатов и катализатора с образованием поликарбодиимида может быть осуществлена одновременно со стадией капсулирования ядра-частицы с помощью поликарбодиимида с образованием пылеподавляющего агента. Другими словами, изоцианаты, катализатор и ядро-частица могут быть смешаны все вместе. В одном варианте осуществления, по меньшей мере один из изоцианатов и катализатор наносятся путем распыления на ядро-частицу. Изоцианаты и катализатор могут быть нанесены путем распыления последовательно или одновременно. В этом способе, стадии вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра-частицы поликарбодиимидом с образованием пылеподавляющего агента, как правило, проводятся в совокупности за 40 минут или меньше, обычно за 30 минут или меньше и более типично за 20 минут или меньше.

Как правило, изоцианаты, катализатор и другие необязательные компоненты, такие как силиконосодержащее поверхностно-активное вещество, наносятся на ядро-частицу в механическом смесителе, включая, но не ограничиваясь только ими, смеситель с ленточной винтовой лопастью, лопастной смеситель, обрабатывающий смеситель, ударный смеситель, смеситель с вращающимся барабаном и их комбинации. Следует понимать, что методика смешивания может включать последовательное или одновременное добавление компонентов в сосуд.

Компоненты также можно добавить в сосуд через разные промежутки времени и/или при разных температурах.

Способ необязательно включает стадию нагревания ядер частиц до проведения стадии капсулирования ядер-частиц поликарбодиимидом с образованием пылеподавляющего агента. Ядра частиц можно нагревать в сосуде для проведения реакции или в любой емкости до температуры обычно больше чем 120 и более типично больше чем 150°F до или одновременно со стадией капсулирования ядра-частицы поликарбодиимидом для образования пылеподавляющего агента. Предпочтительный диапазон температуры для нагревания ядер-частиц составляет от 150 до 180°F. Нагревание ядер-частиц облегчает взаимодействие компонентов для образования пылеподавляющего агента.

Кроме того, после того как ядро-частица подверглось капсулированию поликарбодиимидом, способ также необязательно включает стадию нагревания и/или перемешивания ядер частиц, содержащих нанесенный на них поликарбодиимид, для дополнительной полимеризации непрореагировавшего изоцианата, а также поликарбодиимида. Ядра-частицы, содержащие нанесенный на них поликарбодиимид, можно нагревать и перемешивать одновременно. Если их нагревают, то ядра частиц, содержащие нанесенный на них поликарбодиимид, можно нагревать в сосуде для проведения реакции или в любой емкости до температуры обычно больше чем около 120 и более типично больше чем 150°F. Если их нагревают, то ядра-частицы, содержащие нанесенный на них поликарбодиимид, обычно нагревают в течение периода времени, равного от 0,5 до 180, более типично от 2 до 120 и наиболее типично от 5 до 60, мин. Если их перемешивают, то стадию перемешивания ядер-частиц, содержащих нанесенный на них поликарбодиимид, можно проводить по методикам, включающим, но не ограничиваясь только ими, перемешивание, смешивание, встряхивание и их комбинации. Если их перемешивают, то капсулированные частицы обычно перемешивают в течение периода времени, равного от 0,5 до 180, более типично от 2 до 120 и наиболее типично от 5 до 60, мин. Разумеется, стадии нагревания и/или перемешивания ядер-частиц, содержащих нанесенный на них поликарбодиимид, могут осуществляться повторно.

Стадию капсулирования можно осуществить один раз или повторить. В случае повторения стадия не обязана быть одной и той же каждый раз. Ядра-частицы могут быть капсулированы один раз поликарбодиимидом или несколько раз поликарбодиимидом.

Другими словами пылеподавляющий агрегат может быть капсулирован одним или более слоями пылеподавляющего агента. Кроме того, пылеподавляющий агрегат может включать дополнительные слои, такие как слой, содержащий воск (подобно внешнему слою, описанному выше) или слой, содержащий полиуретан. Кроме того, пылеподавляющий агент может использоваться в комбинации с пылеподавляющими агентами, известными из уровня техники, такими как жидкие пылеподавляющие агенты. Как правило, пылеподавляющий агрегат капсулирован одни слоем пылеподавляющего агента.

В одном варианте осуществления пылеподавляющий агрегат формируется, как описано далее. Сначала ядра частиц, содержащие Mosaic MES-Z (удобрение, коммерчески доступное от Mosaic (г. Плимут, шт. Миннесота, США)), изоцианаты, содержащие LUPRANATE® M20, и катализатор, содержащий раствор 50 мас.% дипропиленгликоля и 50 мас.% 3-метил-1-фенилфосфоленоксида, предварительно нагревают до температуры, равной 180°F. Предварительно нагретые ядра частиц в количестве, равном 2 кг, добавляют в барабан объемом 5 галлонов. Барабан, содержащий ядра частиц, вращают со скоростью, равной 26 об./мин. Изоцианаты и катализатор последовательно добавляют во вращающийся барабан с помощью краскораспылителя, работающего на сжатом воздухе. Более конкретно, катализатор добавляют в течение 30 с, и после добавления катализатора барабан вращают в течение еще 2 мин. Затем в течение 60 с добавляют изоцианаты и после добавления изоцианатов барабан вращают в течение еще 10 мин. После вращения барабана в течение 10 мин пылеподавляющий агрегат, включающий пылеподавляющий агент, содержащий поликарбодиимид, который расположен вокруг ядра частицы, становятся нелипкими, сыпучими и измельченными.

Приведенные ниже примеры иллюстрируют сущность настоящего изобретения и их не следует рассматривать в качестве ограничивающих настоящее изобретение. Если не указано иное, все части являются массовыми частями.

Примеры

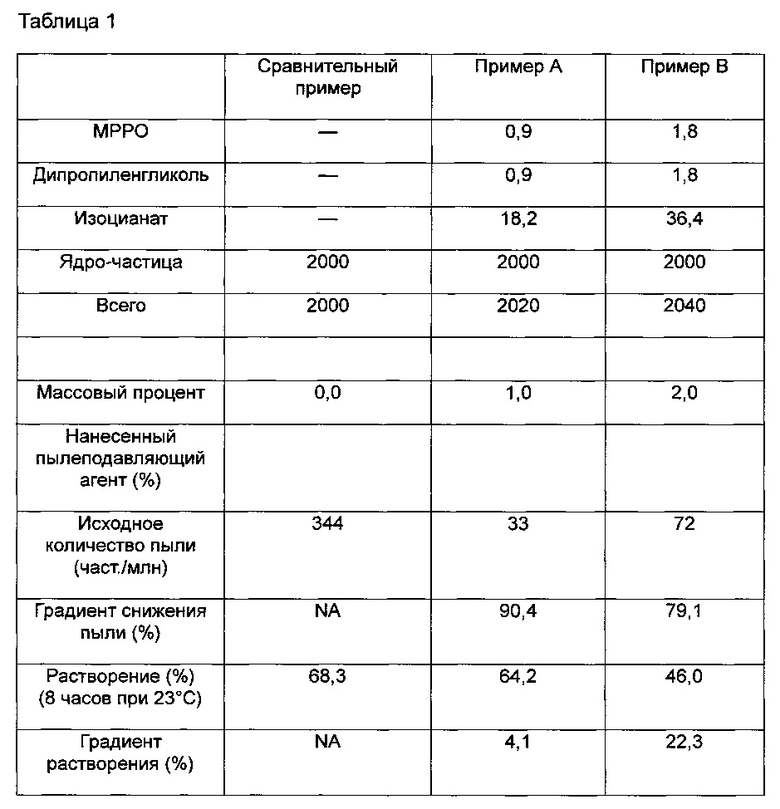

Далее описываются примеры пылеподавляющих агрегатов (Примеры) A и B и Сравнительный пример. Примеры A и B включают ядро-частицу и пылеподавляющий агент, содержащий поликарбодиимид, расположенный вокруг ядра-частицы. Примеры A и B получены в соответствии с настоящим изобретением. Сравнительный пример не получен в соответствии с настоящим изобретением и включен сюда с целью сравнения.

Для того чтобы получить Примеры A и B, пылеподавляющий агент, содержащий поликарбодиимид, располагается вокруг ядра-частицы. Композиции, используемые для получения Примеров A и B, в граммах, приведены ниже в Таблице 1.

Катализирующий раствор, содержащий 50 мас.ч. МРРО и 50 мас.ч. дипропиленгликоля, получают в первом сосуде и предварительно нагревают до температуры 180°F. Изоцианат предварительно нагревают до температуры 180°F во втором сосуде. Ядра-частицы предварительно нагревают до температуры 180°F в третьем сосуде. После предварительного нагревания ядра-частицы добавляют в реакционный сосуд (5-галонный барабан), который вращается при 26 об./мин. После того как добавлены ядра-частицы, в реакционный сосуд последовательно добавляют изоцианат и катализирующий раствор, используя краскораспылитель на сжатом воздухе. Более конкретно, катализирующий раствор добавляют в течение 30 секунд и после добавления катализирующего раствора реакционный сосуд вращают в течение дополнительных 2 минут. Изоцианат затем добавляют в течение 60 секунд и после добавления изоцианата реакционный сосуд вращают в течение дополнительных 10 минут. При вращении в течение 10 минут изоцианат вступает в реакцию в присутствии катализирующего раствора с образованием и расположением вокруг ядер-частиц пылеподавляющего агента, содержащего поликарбодиимид. Как таковые, образуются нелипкие легкосыпучие пылеподавляющие агрегаты Примеров A и B в виде твердых частиц.

МРРО представляет собой 3-метил-1-фенил-2-фосфоленоксид.

Дипропиленгликоль представляет собой, как и указано, дипропиленгликоль.

Изоцианат представляет собой LUPRANATE® M20, полимерный метилендифенилдиизоцианат, коммерчески доступный от компании BASF Corporation, Флорхем Парк, шт. Нью-Джерси, США.

Ядро-частица представляет собой SGN 250 (гранулярная мочевина), удобрение, коммерчески доступное от компании CF Industries, Дирфилд, шт.Иллинойс, США. Гранулы мочевины просеиваются через сита US #5 и US #16 для контроля размера частиц (т.е. имеющие размер частиц между US #5 и US #16) до применения.

Количество пыли (част./млн) измеряется путем помещения 50 г образца пылеподавляющего агрегата каждого Примера в широкогорлый стеклянный флакон объемом 125 мл. Флакон размещается в шейкере Burrell Model 75 wrist-action и встряхивается в течение 20 минут при максимальной интенсивности (10). После встряхивания образец взвешивают и затем обрабатывают в пылеудалителе. Пылеудалитель состоит из пластиковой чаши диаметром 2,5 дюйма, держателя чаши, расходомера для воздуха и вакуумного очистителя. Основание чащи удаляется и заменяется на сито с размером ячейки 200 меш. Каждый образец помещается в чашу, чаша помещается в держатель и затем воздух пропускается через образец в течение двух минут со скоростью 9 стандартных кубических футов в минуту. Образец затем взвешивается снова. Количество пыли вычисляется, исходя из разницы масс до и после удаления пыли. Результаты приводятся в виде среднего из двух реплик.

Градиент снижения пыли (%) определяется по количеству пыли. Градиент снижения пыли вычисляется по следующей формуле:

[(Количество пыли A - Количество пыли B) / Количество пыли A] × 100

Количество пыли A представляет собой количество пыли непокрытого ядра-частицы.

Количество пыли B представляет собой количество пыли пылеподавляющего агрегата, содержащего идентичное ядро-частицу.

Растворение (%) измеряется путем размещения 50 г образца пылеподавляющего агрегата каждого Примера в пластиковом сосуде объемом 250 мл. Затем в сосуд добавляют 230 г деионизированной воды. Пластиковому сосуду дают отстояться в течение 8 часов при комнатной температуре (23°C). Жидкий образец затем извлекают и измеряют его показатель преломления с помощью рефрактометра. Вычисляют количество (в граммах) ядер-частиц, растворенных в каждом образце раствора, используя показатель преломления и стандартную кривую, скорректированную на температуру. Количество растворенных ядер-частиц используется для вычисления процента растворения (например, процент растворенной мочевины) по следующей формуле:

Процент растворения = X / (50 - (Массовый процент нанесенного пылеподавляющего агента / 2))

X = количество ядер-частиц (граммы), растворенных в образце раствора.

% Покрытия = 100% × Нанесенный пылеподавляющий агент / Масса пылеподавляющего агрегата

Градиент растворения определяется по проценту растворения. Градиент растворения является просто разницей процента растворения непокрытых ядер-частиц и растворения ядер-частиц пылеподавляющего агрегата. Другими словами, после определения в определенных условиях растворения непокрытых ядер-частиц и пылеподавляющего агрегата градиент растворения является абсолютным показателем процента растворения непокрытых ядер-частиц минус процент растворения пылеподавляющего агрегата. Как правило, чем меньше градиент растворения, тем лучше. Хотя пылеподавляющий агент должен подавлять пыление ядра-частицы, обычно желательно, чтобы пылеподавляющий агент минимально влиял на растворение ядра-частицы.

Обращаясь снова к Таблице 1, пылеподавляющий агент Примеров A и B, содержащий поликарбодиимид, капсулирует ядро-частицу и предотвращает образование пыли при механическом трении, о чем свидетельствуют низкие исходные количества пыли и высокие показатели градиента снижения пыли. Исходные количества пыли Примеров A и B являются по существу ниже, чем исходное количество пыли Сравнительного Примера (непокрытые ядра-частицы). Примечательно, что количество пыли Примера A, который включает 1 мас.% пылеподавляющего агента в пересчете на 100 мас.% ядра-частицы, является даже меньше, чем количество пыли Примера B, который включает 2 мас.% пылеподавляющего агента в пересчете на 100 мас.% ядра-частицы. Кроме того, пылеподавляющие агенты Примеров A и B не подавляют или не предотвращают значительно растворение ядра-частицы, о чем свидетельствуют низкие градиенты растворения. Примечательно, что градиент растворения Примера A, который включает 1 мас.% пылеподавляющего агента в пересчете на 100 мас.% ядра-частицы, является даже ниже градиента растворения Примера B, который включает 2 мас.% пылеподавляющего агента в пересчете на 100 мас.% ядра-частицы. Как таковой, Пример A, который включает 1 мас.% пылеподавляющего агента в пересчете на 100 мас.% ядра-частицы, проявляет особенно хорошие показатели.

Следует понимать, что прилагаемая формула изобретения не ограничивается конкретными соединениями, композициями или способами, описанными в подробном описании изобретения, которые могут отличаться для конкретных вариантов осуществления, которые входят в объем прилагаемой формулы изобретения. В отношении групп Маркуша, на которые ссылаются в настоящем изобретении для описания конкретных отличительных признаков или аспектов различных вариантов осуществления, следует понимать, что могут быть получены другие, особые и/или неожиданные результаты для каждого представителя соответствующей группы Маркуша независимо от всех остальных представителей группы Маркуша. На каждого представителя группы Маркуша можно ссылаться по отдельности и/или в комбинации и каждый представитель группы Маркуша подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения.

Также следует понимать, что любые диапазоны и поддиапазоны, на которые ссылаются при описании различных вариантов осуществления настоящего изобретения, независимо и совместно входят в объем прилагаемой формулы изобретения, и следует понимать, что они описывают и включают все диапазоны, включая целые и/или дробные значения, даже если эти значения явно не описаны в настоящем изобретении. Специалист в данной области техники понимает, что перечисленные диапазоны и поддиапазоны в достаточной степени описывают и обосновывают различные варианты осуществления настоящего изобретения, и такие диапазоны и поддиапазоны дополнительно можно разделить на соответствующие половины, трети, четверти, пятые части и т.п. В качестве только одного примера можно привести диапазон "от 0,1 до 0,9" можно дополнительно разделить на нижнюю треть, т.е. от 0,1 до 0,3, среднюю треть, т.е. от 0,4 до 0,6, и верхнюю треть, т.е. от 0,7 до 0,9, которые по отдельности и совместно входят в объем прилагаемой формулы изобретения, и на них можно ссылаться по отдельности и совместно, и они подкрепляют достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Кроме того, в отношении выражений, которые определяют или модифицируют диапазон, таких как "по меньшей мере", "более, чем", "менее, чем", "не более, чем" и т.п., следует понимать, что такие выражения включают поддиапазоны и/или верхнее или нижнее предельное значение. В качестве другого примера можно привести диапазон "по меньшей мере 10", который по определению включает поддиапазон от по меньшей мере 10 до 35, поддиапазон от по меньшей мере 10 до 25, поддиапазон от 25 до 35 и т.д., и на каждый поддиапазон можно ссылаться по отдельности и/или совместно и каждый поддиапазон подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Наконец, можно ссылаться на индивидуальное число в пределах раскрытого диапазона и оно подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Например, диапазон "от 1 до 9" включает различные отдельные целые значения, такие как 3, а также отдельные значения, содержащие десятичную запятую (или дроби), такие как 4,1, на которые можно ссылаться и они подкрепляют достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения.

Настоящее изобретение описано иллюстративным образом и следует понимать, что терминология, которая была использована, предназначена показать сущность слов описания, а не с целью ограничения. Многие модификации и варианты настоящего изобретения возможны в свете указанных выше указаний. Поэтому следует понимать, что в объеме прилагаемой формулы изобретения настоящее изобретение можно осуществлять на практике иначе, чем конкретно описано.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСУЛИРОВАННАЯ ЧАСТИЦА | 2012 |

|

RU2604497C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2013 |

|

RU2635116C2 |

| ИЗОЦИАНАТНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ КОМПОНЕНТЫ И ПОЛИУРЕТАНОВЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ РЕЦИКЛИРОВАННЫХ ПОЛИУРЕТАНОВЫХ ИЗДЕЛИЙ, И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2770806C2 |

| ПОЛИУРЕТАНОВЫЕ СИСТЕМЫ, ИМЕЮЩИЕ СПОСОБНОСТЬ ОКРАШИВАТЬСЯ БЕЗ ОСЕДАНИЯ И БЕЗГРУНТОВОЧНУЮ АДГЕЗИЮ НА БЕТОН | 2012 |

|

RU2608485C2 |

| ПОЛИУРЕТАНОВЫЕ СИСТЕМЫ, ИМЕЮЩИЕ ОТСУТСТВИЕ ОСЕДАНИЯ И СПОСОБНОСТЬ ОКРАШИВАТЬСЯ | 2012 |

|

RU2608034C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСИИ СШИВАЮЩИХ АГЕНТОВ В ВОДЕ | 2007 |

|

RU2427569C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА УДОБРЕНИЯ, СОДЕРЖАЩАЯ ПЕСТИЦИД | 2013 |

|

RU2640885C2 |

| ПОЛИУРЕТАНЫ НА ОСНОВЕ САХАРОВ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2629020C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2005 |

|

RU2396237C2 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2467024C2 |

Изобретения относятся к пылеподавляющему агрегату. Пылеподавляющий агрегат содержит ядро-частицу, содержащее удобрение и пылеподавляющий агент, расположенный вокруг указанного ядра-частицы и содержащий поликарбодиимид, содержащий продукт реакции изоцианатов в присутствии катализатора. Способ получения пылеподавляющего агрегата, содержащего ядро-частицу, содержащее удобрение, и пылеподавляющий агент, расположенный вокруг ядра-частицы, при этом указанный способ включает стадии: вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра-частицы, содержащего удобрение, с помощью поликарбодиимида с образованием пылеподавляющего агента. Система для получения пылеподавляющего агрегата, включающего ядро-частицу, содержащее удобрение, и пылеподавляющий агент, содержащий поликарбодиимид, содержащий продукт реакции изоцианатов в присутствии катализатора, и расположенный вокруг указанного ядра-частицы, где пылеподавляющий агент присутствует в количестве от 0,1 до 7,5 мас.ч. в пересчете на 100 мас.ч. ядра-частицы. Изобретения позволяют получить пылеподавляющий агрегат. 3 н. и 26 з.п. ф-лы, 1 табл., 3 пр.

1. Пылеподавляющий агрегат, содержащий:

A. ядро-частицу, содержащее удобрение; и

B. пылеподавляющий агент, расположенный вокруг указанного ядра-частицы и содержащий поликарбодиимид, содержащий продукт реакции изоцианатов в присутствии катализатора.

2. Пылеподавляющий агрегат по п. 1, в котором указанный пылеподавляющий агент присутствует в количестве от 0,1 до 7,5 мас.ч. в пересчете на 100 мас.ч. указанного ядра-частицы.

3. Пылеподавляющий агрегат по п. 1, имеющий градиент снижения пыли больше чем 20%.

4. Пылеподавляющий агрегат по п. 1, имеющий градиент растворения, равный или меньше чем 30 через 1 день старения в воде при 23°С.

5. Пылеподавляющий агрегат по п. 1, в котором указанные изоцианаты содержат полимерный дифенилметандиизоцианат и имеют содержание NCO около 31,5 мас.%.

6. Пылеподавляющий агрегат по п. 1, в котором указанные изоцианаты содержат 4,4'-дифенилметандиизоцианат и имеют содержание NCO около 33,5 мас.%.

7. Пылеподавляющий агрегат по п. 1, в котором указанные изоцианаты дополнительно характеризуются как первый изоцианат, содержащий полимерный дифенилметандиизоцианат и имеющий содержание NCO около 31,5 мас.%, и второй изоцианат, содержащий 4,4'-дифенилметандиизоцианат и имеющий содержание NCO около 33,5 мас.%, и указанный пылеподавляющий агент, содержащий поликарбодиимид, содержащий продукт реакции указанных первого и второго изоцианатов в присутствии катализатора.

8. Пылеподавляющий агрегат по п. 7, в котором указанный первый изоцианат и указанный второй изоцианат взаимодействуют в массовом соотношении от 4:1 до 1:4 с образованием указанного поликарбодиимида.

9. Пылеподавляющий агрегат по любому из пп. 1-8, в котором указанный катализатор представляет собой соединение фосфора.

10. Пылеподавляющий агрегат по любому из пп. 1-8, в котором указанное удобрение содержит фосфат моноаммония и/или мочевину.

11. Способ получения пылеподавляющего агрегата, содержащего ядро-частицу, содержащее удобрение, и пылеподавляющий агент, расположенный вокруг ядра-частицы, при этом указанный способ включает стадии:

A. вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида; и

B. капсулирования ядра-частицы, содержащего удобрение, с помощью поликарбодиимида с образованием пылеподавляющего агента.

12. Способ по п. 11, в котором пылеподавляющий агент присутствует в количестве от 0,1 до 7,5 мас.ч. в пересчете на 100 мас.ч. ядра-частицы.

13. Способ по п. 12, в котором пылеподавляющий агрегат имеет градиент снижения пыли больше чем 20%.

14. Способ по п. 12, в котором пылеподавляющий агрегат имеет градиент растворения, равный или меньше чем 30 через 1 день старения в воде при 23°С.

15. Способ по п. 11, в котором изоцианаты содержат полимерный дифенилметандиизоцианат, имеющий содержание NCO около 31,5 мас.%, и/или 4,4'-дифенилметандиизоцианат, имеющий содержание NCO около 33,5 мас.%.

16. Способ по любому из пп. 11-15, дополнительно включающий стадию нагревания ядра-частицы до температуры больше чем около 120°F до стадии капсулирования ядра-частицы с помощью поликарбодиимида с образованием пылеподавляющего агента.

17. Способ по любому из пп. 11-15, дополнительно включающий стадию нагревания ядра-частицы до температуры больше чем около 150°F до стадии капсулирования ядра-частицы с помощью поликарбодиимида с образованием пылеподавляющего агента.

18. Способ по любому из пп. 11-15, дополнительно включающий стадию нагревания по меньшей мере одного из изоцианатов и катализатора до температуры больше чем около 120°F до стадии вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида.

19. Способ по любому из пп. 11-15, в котором стадия вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида дополнительно характеризуется как нагревание изоцианатов в присутствии катализатора до температуры реакции больше чем около 120°F.

20. Способ по любому из пп. 11-15, в котором стадия вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида проводится одновременно со стадией капсулирования ядра-частицы с помощью поликарбодиимида с образованием пылеподавляющего агента.

21. Способ по любому из пп. 11-15, в котором стадии вступления в реакцию изоцианатов в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра-частицы с помощью поликарбодиимида с образованием пылеподавляющего агента проводятся за около 40 мин или меньше.

22. Способ по любому из пп. 11-15, дополнительно включающий стадию нанесения распылением по меньшей мере одного из изоцианатов и катализатора на ядро-частицу.

23. Способ по любому из пп. 11-15, в котором указанное удобрение содержит фосфат моноаммония и/или мочевину.

24. Система для получения пылеподавляющего агрегата, включающего ядро-частицу, содержащее удобрение, и пылеподавляющий агент, содержащий поликарбодиимид, содержащий продукт реакции изоцианатов в присутствии катализатора, и расположенный вокруг указанного ядра-частицы, где пылеподавляющий агент присутствует в количестве от 0,1 до 7,5 мас.ч. в пересчете на 100 мас.ч. ядра-частицы, при этом указанная система содержит:

A. указанные изоцианаты;

B. указанный катализатор химической реакции указанных изоцианатов с получением поликарбодиимида, минимизирующего пыль, имея при этом минимальное влияние на растворение указанного ядра-частицы, содержащее удобрение; и

C. указанное ядро-частицу, содержащее удобрение.

25. Система по п. 24 для получения пылеподавляющего агрегата, имеющего градиент снижения пыли больше чем 20%.

26. Система по п. 24 для получения пылеподавляющего агрегата, имеющего градиент растворения, равный или меньше чем 30 через 1 день старения в воде при 23°С.

27. Система по любому из пп. 24-26, в которой указанные изоцианаты содержат полимерный дифенилметандиизоцианат, имеющий содержание NCO около 31,5 мас.%.

28. Система по любому из пп. 24-26, в которой указанный катализатор представляет собой соединение фосфора.

29. Система по любому из пп. 24-26, в которой указанное удобрение содержит фосфат моноаммония и/или мочевину.

| US 200500076687 A, 14.04.2005 | |||

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2005 |

|

RU2396237C2 |

| Маятниковая прокатная клеть | 1981 |

|

SU948474A1 |

| WO 20090072144 A2, 11.06.2009 | |||

| DE 19733044 A1, 04.02.1999. | |||

Авторы

Даты

2017-01-10—Публикация

2012-05-04—Подача