Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к капсулированию. Точнее, настоящее изобретение относится к капсулированной частице, которая включает ядро частицы, базовый слой и наружный слой.

Уровень техники

Капсулированные частицы, такие как удобрения с регулируемым выделением, известны в сельском хозяйстве. Такие капсулированные частицы обычно включают один или большее количество слоев, расположенных вокруг ядра частицы, содержащего удобрение, такое как мочевина. Толщина и цельность слоев ограничивают скорость растворения капсулированных частиц, а именно, скорость, с которой из капсулированной частицы высвобождается ядро частицы, например, в почву, которая содержит влагу.

К сожалению, во многих обычных капсулированных частицах толщина одного или большего количества слоев непостоянна, что приводит к увеличенным скоростям растворения. В сельскохозяйственной науке известно, что такие повышенные скорости растворения приводят к потерям и фитотоксичности, т.е. токсическому воздействию удобрения на рост растений. Кроме того, многие обычные капсулированные частицы содержат слои, цельность которых нарушена, поскольку слои содержат дефекты, такие как трещины, ямки, углубления и т.п. Когда слой, включающий такие дефекты, расположен вокруг ядра частицы, тогда трещины, ямки и/или углубления допускают проникновение воды и других жидкостей в слои и тем самым преждевременное взаимодействие с ядром частицы и его растворение. Для устранения таких дефектов обычно необходимо расположить вокруг ядра частицы множество слоев значительной толщины, что приводит к длительной и дорогостоящей технологии формирования капсулированной частицы. Кроме того, в зависимости от состава одного или большего количества слоев, многие обычные капсулированные частицы подвержены разрушению и ухудшаются другие их рабочие характеристики, поскольку слои не обладают достаточной прочностью и долговечностью в диапазоне температур и условий окружающей среды. Такое разрушение ухудшает долговечность капсулированных частиц и приводит к потерям при хранении, обработке и применении капсулированных частиц.

Соответственно, сохраняется возможность изготовления капсулированной частицы, обладающей улучшенной влагостойкостью, улучшенной стойкостью к набуханию и повышенной прочностью и долговечностью в диапазоне температур и условий окружающей среды. Также сохраняется возможность изготовления капсулированной частицы, обладающей увеличенными и более предсказуемыми скоростями растворения, и возможность разработки экономичного и эффективного способа формирования такой капсулированной частицы.

Краткое изложение сущности и преимущества изобретения

Капсулированная частица включает ядро частицы, базовый слой и наружный слой. Базовый слой расположен вокруг ядра частицы и содержит поликарбодиимид. Наружный слой расположен вокруг базового слоя и содержит воск.

Способ формирования капсулированной частицы включает стадии вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида, капсулирования ядра частицы поликарбодиимидом с образованием базового слоя и капсулирования базового слоя воском с образованием наружного слоя. Кроме того, система для получения капсулированной частицы включает ядро частицы, изоцианат, катализатор и воск.

Капсулированная частица является особенно эффективной, поскольку базовый слой, содержащий поликарбодиимид, и наружный слой, содержащий воск, препятствуют быстрому высвобождению ядра частицы и обеспечивают регулируемое высвобождение, например растворение ядра частицы. Поликарбодиимид придает базовому слою такие характеристики, как гидрофобность, термическая стабильность, стойкость к истиранию и долговечность. Наружный слой, содержащий воск, вместе с базовым слоем обеспечивает более полное капсулирование ядра частицы и тем самым сводит к минимуму количество базового слоя, необходимое для обеспечения превосходного регулируемого высвобождения. Кроме того, способ формирования капсулированной частицы также способствует более полному капсулированию ядра частицы и образованию базового и наружного слоев, обладающих равномерной толщиной и минимальным количеством дефектов.

Подробное описание предпочтительного варианта осуществления

Настоящее изобретение относится к капсулированной частице, способу формирования капсулированной частицы и системе для получения капсулированной частицы. Капсулированная частица включает ядро частицы, базовый слой, расположенный вокруг ядра частицы, и наружный слой, расположенный вокруг базового слоя. Ядро частицы обычно включает удобрение, которое может включать кальций, магний, азот, фосфат, калий, серу и их комбинации. Удобрение можно выбрать из группы, включающей азотные удобрения, фосфорные удобрения, калийные удобрения, серосодержащие удобрения и их комбинации, например смешанные удобрения. Подходящие удобрения включают, но не ограничиваются только ими, безводный аммиак, мочевину, нитрат аммония, смесь мочевины с нитратом аммония, нитрат калия, нитрат кальция-аммония, фосфат кальция, фосфорную кислоту, моноаммонийфосфат, полифосфат аммония, фосфат-сульфат аммония, карбонат калия, нитрат аммония, нитрат калия, хлорид калия, сульфат калия, сульфат аммония и серную кислоту и их комбинации. Типичные неограничивающие примеры удобрения включают мочевину и моноаммонийфосфат.

Ядро частицы также может включать компоненты, не являющиеся удобрениями. Такие другие компоненты включают, но не ограничиваются только ими, гербициды, инсектициды, фунгициды и другие компоненты, предназначенные для использования в сельском хозяйстве. Однако применение капсулированной частицы не ограничивается сельским хозяйством и состав ядра частицы, соответствующего настоящему изобретению, не ограничивается удобрением или другими компонентами, описанными выше.

Хотя форма ядра частицы не является критически важной, ядра частиц, обладающие сферической формой, являются предпочтительными. В соответствии с этим, ядро частицы обычно является сферическим или почти сферическим. Хотя ядро частицы может обладать любым размером, ядро частицы обычно обладает размером, равным от №170 до 5/16 дюйма, более типично от №35 до №3 1/2 и наиболее типично от №18 до №5 при измерении по стандартной методике рассеивания с использованием набора сит, применяющегося в США. Это означает, что ядро частицы обычно обладает размером, равным от 0,1 до 7, более типично от 0,5 до 5 и наиболее типично от 1 до 4 мм. Ядра частиц, которые являются сферическими или почти сферическими и обладают такими размерами, обычно позволяют содержать меньшее количество слоев и обычно позволяют слоям располагаться вокруг ядра частицы с повышенной однородностью и законченностью по сравнению с ядрами частиц, обладающими другими размерами.

При использовании в настоящем изобретении выражение "расположенней вокруг" охватывает слои, расположенные вокруг ядра частицы, и также охватывает частичное и полное покрытие ядра частицы слоями. Слои расположены вокруг ядра частицы в количестве, достаточном для формирования капсулированной частицы, которую можно эффективно использовать в случаях, когда необходимо регулируемое высвобождение. Сам по себе любой данный образец капсулированной частицы обычно включает ядра частиц, имеющие расположенные на нем слои, и слои обычно расположены вокруг достаточно большой части поверхности каждого отдельного ядра частицы, так что можно эффективно регулировать высвобождение ядра частицы.

Обычно слои расположены вокруг по меньшей мере 75, более типично вокруг по меньшей мере 95 и наиболее типично вокруг по меньшей мере 99% ядра частицы. Другими словами, ядро частицы может быть частично или полностью капсулировано слоями.

Как отмечено выше, базовый слой содержит поликарбодиимид. Обычно базовый слой формируют по реакции изоцианата в присутствии катализатора. Это означает, что базовый слой обычно содержит поликарбодиимид, который является продуктом реакции изоцианата в присутствии катализатора. Базовый слой может быть продуктом реакции одного типа изоцианата. В альтернативном случае, базовый слой может быть продуктом реакции по меньшей мере двух разных изоцианатов, так что изоцианат, указанный выше, определяется как первый изоцианат и второй изоцианат, который отличается от первого изоцианата. Очевидно, что базовый слой, содержащий поликарбодиимид, может быть продуктом реакции более двух изоцианатов.

Изоцианатом может быть любой тип изоцианата, известный специалистам в данной области техники. Изоцианатом может быть полиизоцианат, содержащий две или большее количество функциональных групп, например две или большее количество функциональных групп NCO. Изоцианаты, подходящие для задач настоящего изобретения, включают, но не ограничиваются только ими, алифатические и ароматические изоцианаты. В различных вариантах осуществления изоцианат выбран из группы, включающей дифенилметандиизоцианаты (МДИ), полимерные дифенилметандиизоцианаты (ПМДИ), толуолдиизоцианаты (ТДИ), гексаметилендиизоцианаты (ГДИ), изофорондиизоцианаты (ИФДИ) и их комбинации.

Изоцианатом может быть форполимер изоцианата. Форполимер изоцианата обычно является продуктом реакции изоцианата и полиола и/или полиамина. Изоцианатом, использующимся в форполимере, может быть любой изоцианат, описанный выше. Полиол, используемый для получения форполимера, обычно выбран из группы, включающей этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилолпропан, триэтаноламин, пентаэритрит, сорбит, биополиолы и их комбинации. Полиамин, используемый для получения форполимера, обычно выбран из группы, включающей этилендиамин, толуолдиамин, диаминодифенилметан и полиметиленполифениленполиамины, аминоспирты и их комбинации. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации.

Конкретные изоцианаты, которые можно использовать для образования базового слоя, включают, но не ограничиваются только ими, толуолдиизоцианат; 4,4′-дифенилметандиизоцианат; м-фенилендиизоцианат; 1,5-нафталин диизоцианат; 4-хлор-1,3-фенилендиизоцианат; тетраметилендиизоцианат; гексаметилендиизоцианат; 1,4-дициклогексилдиизоцианат; 1,4-циклогексилдиизоцианат, 2,4,6-толуилентриизоцианат, 1,3-диизопропилфенилен-2,4-диизоцианат; 1-метил-3,5-диэтилфенилен-2,4-диизоцианат; 1,3,5-триэтилфенилен-2,4-диизоцианат; 1,3,5-триизопропилфенилен-2,4-диизоцианат; 3,3′-диэтилбисфенил-4,4′-диизоцианат; 3,5,3′,5′-тетраэтилдифенилметан-4,4′-диизоцианат; 3,5,3′,5′-тетраизопропилдифенилметан-4,4′-диизоцианат; 1-этил-4-этоксифенил-2,5-диизоцианат; 1,3,5-триэтилбензол-2,4,6-триизоцианат; 1-этил-3,5-диизопропилбензол-2,4,6-триизоцианат и 1,3,5-триизопропилбензол-2,4,6-триизоцианат.Другие подходящие базовые слои также можно сформировать из ароматических диизоцианатов или изоцианатов, содержащих в качестве заместителей один или два арила, алкила, арилалкила или алкоксигруппы, где по меньшей мере один из этих заместителей содержит по меньшей мере два атома углерода. Конкретные примеры подходящих изоцианатов включают LUPRANATE® L5120, LUPRANATE® MM103, LUPRANATE® M, LUPRANATE® ME, LUPRANATE® M1, LUPRANATE® M20 и LUPRANATE® M70, все их продает компания BASF Corporation (г. Флорхем Парк, шт. Нью-Джерси, США).

Например, изоцианат, используемый для образования базового слоя, может представлять собой LUPRANATE® M20, LUPRANATE® М и их комбинации. LUPRANATE® M20 обладает содержанием NCO около 31,5 мас.%, и LUPRANATE® M обладает содержанием NCO около 33,5 мас.%. В одном варианте осуществления изоцианат представляет собой полимерный дифенилметандиизоцианат, обладающий содержанием NCO около 31,5 мас.%, и/или 4,4′-дифенилметандиизоцианат, обладающий содержанием NCO около 33,5 мас.%.

Как указано выше, различные изоцианаты могут вступать в реакцию с образованием базового слоя. Если один или большее количество изоцианатов вводят в реакцию с образованием базового слоя, то можно дополнительно оптимизировать или сбалансировать физические характеристики базового слоя, такие как твердость, прочность, износостойкость, пластическая деформация, хрупкость, термостойкость и стойкость к воздействию окружающей среды.

В одном варианте осуществления первый изоцианат дополнительно определяется как полимерный изоцианат и второй изоцианат дополнительно определяется как мономерный изоцианат. Саму по себе смесь LUPRANATE® M20 и LUPRANATE® M можно вводить в реакцию с образованием базового слоя. LUPRANATE® M20 содержит полимерные изоцианаты, такие как полимерный дифенилметандиизоцианат, и также содержит мономерные изоцианаты. LUPRANATE® M содержит только мономерные изоцианаты. Как известно в данной области техники, мономерный изоцианат включает, но не ограничивается только ими, 2,4′-дифенилметандиизоцианат (2,4′-МДИ) и 4,4′-дифенилметандиизоцианат (4,4′-МДИ). Также хорошо известно в данной области техники, что полимерный изоцианат включает изоцианаты, содержащие два или большее количество ароматических колец.

Увеличение количества LUPRANATE® M20 в смеси увеличивает количество полимерного МДИ в смеси, а увеличение количество полимерного МДИ в смеси влияет на физические характеристики базового слоя. Например, в одном варианте осуществления смесь LUPRANATE® M20 и LUPRANATE® M вводят в реакцию с образованием базового слоя. Обычно увеличение количества LUPRANATE® M20 и уменьшение количества LUPRANATE® M в смеси приводит к образованию базового слоя, который является более твердым, прочным и не подвергается значительной пластической деформации; однако базовый слой также может быть хрупким. Аналогичным образом, уменьшение количества LUPRANATE® M20 и увеличение количества LUPRANATE® M в смеси обычно приводит к уменьшению хрупкости, но к увеличению пластической деформации базового слоя.

В варианте осуществления, в котором первый изоцианат дополнительно определяется как полимерный изоцианат и второй изоцианат дополнительно определяется как мономерный изоцианат, полимерный изоцианат, такой как LUPRANATE® M20, обычно вводят в реакцию в количестве, равном от 20 до 100, более типично от 40 до 80, наиболее типично от 60 до 70 мас.%, и мономерный изоцианат, такой как LUPRANATE® M, обычно вводят в реакцию в количестве, равном от 20 до 80, более типично от 25 до 60, наиболее типично от 30 до 40 мас.%, оба в пересчете на полную массу полимерного и мономерного изоцианатов. Полимерный изоцианат и мономерный изоцианат этого варианта осуществления обычно взаимодействуют в массовом отношении, составляющем от 4:1 до 1:4, более типично от 2,5:1 до 1:1 и еще более типично 2,0:1, с образованием базового слоя.

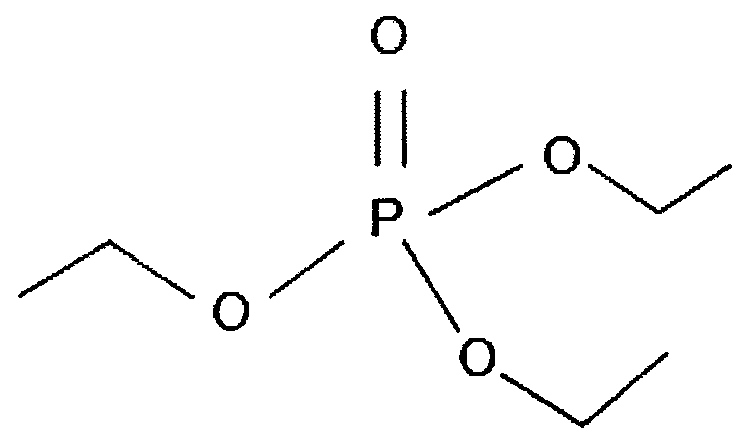

Один или большее количество изоцианатов обычно нагревают в присутствии катализатора с образованием базового слоя. Таким образом, базовый слой содержит поликарбодиимид, который является продуктом реакции изоцианатов в присутствии катализатора. Один или большее количество изоцианатов обычно нагревают в присутствии катализатора с образованием базового слоя. Катализатором может быть любой тип катализатора, известный специалистам в данной области техники. Обычно катализатор выбран из группы, включающей соединения фосфора, третичные амиды, соединения щелочных металлов, соли металлов и карбоновых кислот, неосновные металлоорганические соединения и их комбинации. Например, один или большее количество изоцианатов можно нагреть в присутствии соединения фосфора с образованием базового слоя. Подходящие неограничивающие примеры соединений фосфора включают фосфаты, такие как триэтилфосфат (ТЭФ), который обладает следующей структурой:

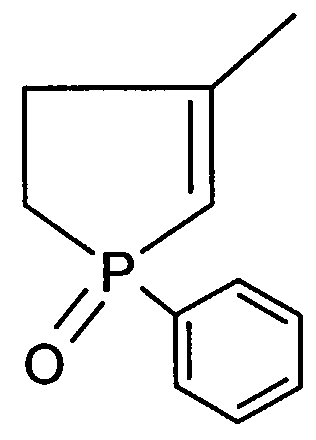

Другие подходящие неограничивающие примеры соединений фосфора включают, но не ограничиваются только ими, фосфоленоксиды, такие как 3-метил-1-фенил-2-фосфоленоксид (МФФО), 1-фенил-2-фосфолен-1-оксид, 3-метил-1-2-фосфолен-1 -оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид, их 3-фосфоленовые изомеры и 3-метил-1-этил-2-фосфоленоксид (МЭФО). Одним особенно подходящим фосфоленоксидом является МФФО, обладающий следующей структурой:

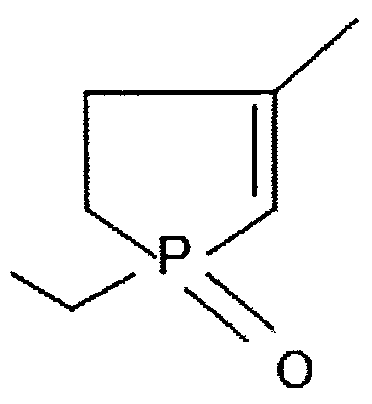

Другим особенно подходящим фосфоленоксидом является МЭФО, обладающий следующей структурой:

Катализатор может содержаться в любом количестве, достаточном для катализа реакции между изоцианатами. Обычно катализатор содержится в поликарбодиимиде в количестве, равном более 0,01, более типично равном от 0,5 до 10, еще более типично равном от 1 до 5 и наиболее типично равном от 1,0 до 4 мас.% в пересчете на 100 мас.% изоцианатов.

В предпочтительном варианте осуществления 3-метил-1-фенил-2-фосфоленоксид обычно содержится в поликарбодиимиде в количестве, равном более 0,01, более типично равном от 0,5 до 10, еще более типично равном от 1 до 5 и наиболее типично равном от 1,0 до 4 мас.% в пересчете на 100 мас.% изоцианатов.

В одном варианте осуществления МФФО и ТЭФ используют в массовом отношении, составляющем от 1:10 до 10:1, более типично от 1:5 до 3:1 и наиболее типично от 1:3 до 1:1. В другом варианте осуществления МФФО и дипропиленгликоль используют в массовом отношении, составляющем от 1:10 до 10:1, более типично от 1:5 до 3:1 и наиболее типично от 1:3 до 1:1.

Предпочтительные базовые слои, которые являются подходящими для задач настоящего изобретения, включают, но не ограничиваются только ими, мономеры, олигомеры и полимеры диизопропилкарбодиимида, дициклогексилкарбодиимида, метил-трет-бутилкарбодиимида, 2,6-диэтилфенилкарбодиимида; ди-орто-толилкарбодиимида; 2,2′-диметилдифенилкарбодиимида; 2,2′-диизопропилдифенилкарбодиимида; 2-додецил-2′-н-пропилдифенилкарбодиимида; 2,2′-диэтоксидифенилдихлордифенилкарбодиимида; 2,2′-дитолилдифенилкарбодиимида; 2,2′-дибензилдифенилкарбодиимида; 2,2′-динитродифенилкарбодиимида; 2-этил-2′-изопропилдифенилкарбодиимида;

2,6,2′,6′-тетраэтилдифенилкарбодиимида; 2,6,2′,6′-тетра-втор-бутилдифенилкарбодиимида; 2,6,2′,6′-тетраэтил-3,3′-дихлордифенилкарбодиимида; 2-этилциклогексил-2-изопропилфенилкарбодиимида; 2,4,6,2′,4′,6′-гексаизопропилдифенилкарбодиимида; 2,2′-диэтилдициклогексилкарбодиимида; 2,6,2′,6′-тетраизопропилдициклогексилкарбодиимида; 2,6,2′,6′-тетраэтилдициклогексил)карбодиимида и 2,2′-дихлордициклогексилкарбодиимид; 2,2′-дикарбэтоксидифенилкарбодиимида; 2,2′-дицианодифенилкарбодиимида и т.п.

Обычно изоцианат вводят в реакцию в количестве, равном от 0,1 до 10, более типично от 0,5 до 7,5 и наиболее типично от 1 до 3,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц, с образованием базового слоя, содержащего поликарбодиимид. Количество изоцианата, реагирующего с образованием базового слоя, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах. Кроме того, базовый слой обычно содержится в капсулированной частице в количестве, равном от 0,1 до 10, более типично равном от 0,5 до 7,5 и наиболее типично равном от 1 до 3,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц. Количество базового слоя, содержащееся в капсулированной частице, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах.

Базовый слой, содержащий поликарбодиимид, может быть образован in situ, когда базовый слой, содержащий поликарбодиимид, располагается вокруг ядра частицы в ходе образования базового слоя, содержащего поликарбодиимид.

Другими словами, компоненты базового слоя, содержащего поликарбодиимид, например изоцианат и катализатор, можно объединять с ядром частицы и базовый слой, содержащий поликарбодиимид одновременно образуется и располагается вокруг ядра частицы.

Однако в одном варианте осуществления поликарбодиимид получают и через некоторое время наносят на ядра частиц, например смешивают с ними и нагревают при температуре выше 100°C для капсулирования ядер частиц. Предпочтительно, этот вариант осуществления позволяет поликарбодиимиду образоваться на участке, предназначенном для использования химикатов, под контролем персонала, подготовленного для работы с химикатами. После образования поликарбодиимид можно перенести на другой участок, нанести на ядра частиц и нагреть. Другие преимущества этого варианта осуществления включают более быстрые циклы нанесения покрытия, образование меньшего количества CO2 во время нанесения на ядра частиц и уменьшение количества используемого катализатора. В дополнение к преимуществам, описанным выше, проявляются многочисленные логистические и практические преимущества, связанные с этим вариантом осуществления. Например, если поликарбодиимид наносят на ядро частицы, например на удобрение, базовый слой, содержащий поликарбодиимид, можно нанести сразу после приготовления удобрения и тем самым упростить технологию изготовления.

В этом варианте осуществления изоцианат смешивают с катализатором с образованием реакционной смеси. Особенно подходящие изоцианаты включают, но не ограничиваются только ими, LUPRANATE® M20, LUPRANATE® М и их смеси. Особенно подходящим катализатором является 3-метил-1-фенил-2-фосфоленоксид. Реакционную смесь нагревают и образуется поликарбодиимид. Длительность проведения реакции зависит от температуры, при которой выдерживают реакционную смесь, давления и количества катализатора в реакционной смеси. По мере протекания реакции происходит образование поликарбодиимида и увеличиваются молекулярная масса и вязкость поликарбодиимида. После завершения реакции смесь поликарбодиимида, дополнительного изоцианата и катализатора, находящуюся в расплавленном состоянии, охлаждают. Эта смесь затвердевает при температуре окружающей среды. Обычно смесь, содержащая поликарбодиимид, изоцианат и катализатор, теперь находящаяся в затвердевшем, кристаллическом состоянии, перерабатывают в частицы разного размера и/или измельчают в порошок. Смесь, содержащую поликарбодиимид, изоцианат и катализатор, теперь подобная термопластичному твердому веществу, можно нанести на ядра частиц. Смесь, содержащую поликарбодиимид, изоцианат и катализатор, наносят на ядро частицы, например смешивают с ядром частицы, и нагревают в течение заранее заданного времени при температуре больше чем 120°F, с образованием базового слоя, содержащего поликарбодиимид.

Как указано выше, базовый слой, содержащий поликарбодиимид, обычно образуют по реакции изоцианата или изоцианатов в присутствии катализатора. Однако следует понимать, что базовый слой, содержащий поликарбодиимид, можно образовать из других реагентов, которые не являются изоцианатами. В качестве еще одного примера, базовый слой, содержащий поликарбодиимид, соответствующий настоящему изобретению, можно образовать из мочевин, например тиомочевин, в качестве реагентов. Другие примеры реагентов, подходящих для образования поликарбодиимида, описаны в публикации "Chemistry and Technology of Carbodiimides", Henri Ulrich, John Wiley & Sons, Ltd., Chichester, West Sussex, England (2007), раскрытие которой во всей своей полноте включено в настоящее изобретение в качестве ссылки.

Капсулированная частица также может включать промежуточный слой, расположенный между базовым слоем и наружным слоем и содержащий поликарбодиимид. Если он включен, то промежуточный слой обычно образуется из компонентов, например изоцианата и катализатора, взятых в необходимых количествах, и в соответствии с вариантами осуществления, описанными выше для базового слоя. Однако промежуточный слой не обязательно идентичен базовому слою. Другими словами, базовый слой может содержать один поликарбодиимид и промежуточный слой может содержать другой поликарбодиимид, т.е. поликарбодиимид, полученный из других компонентов и/или по другой методике, чем используемая для образования базового слоя поликарбодиимида. В альтернативном случае, базовый слой и промежуточный слой могут содержать одинаковый поликарбодиимид, т.е. поликарбодиимид, полученный из таких же компонентов и по такой же методике, которая используется для образования базового слоя поликарбодиимида.

Например, подобно базовому слою, промежуточный слой обычно содержит продукт реакции изоцианата в присутствии катализатора. Изоцианат вводят в реакцию в количестве, равном от 0,1 до 10, более типично от 0,5 до 7,5 и наиболее типично от 1 до 3,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц, с образованием промежуточного слоя, содержащего поликарбодиимид. Количество изоцианата, вводимого в реакцию для образования промежуточного слоя, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах. Кроме того, промежуточный слой обычно содержится в капсулированной частице в количестве, равном от 0,1 до 10, более типично равном от 0,5 до 7,5 и наиболее типично равном от 1 до 3,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц. Если он содержится в капсулированной частице, то количество промежуточного слоя, содержащегося в капсулированной частице, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах.

В одном варианте осуществления капсулированная частица включает базовый слой и промежуточный слой. В этом варианте осуществления базовый слой и промежуточный слой оба содержатся в количестве, равном от 0,5 до 3,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц.

В дополнение к базовому слою, капсулированная частица также включает наружный слой, содержащий воск. Наружный слой обычно содержит нефтяной воск и обычно содержит один или большее количество восков, например, смесь восков. Наружный слой расположен вокруг ядра частицы. Более конкретно, наружный слой обычно расположен вокруг базового слоя или, если он включен, вокруг промежуточного слоя, который расположен вокруг ядра частицы.

Наружный слой обычно содержится в капсулированной частице в количестве, равном от 0,1 до 5, более типично от 0,3 до 4 и наиболее типично от 0,5 до 3 мас.ч. в пересчете на 100 мас.ч. ядер частиц. Количество наружного слоя, присутствующего в капсулированной частице, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах. Конкретным неограничивающим примером подходящего воска является EVACOTE® 7089A, коммерчески доступный от корпорации The International Group, Inc. (Торонто, Канада).

В типичном варианте осуществления капсулированная частица включает базовый, промежуточный слой и наружный слой, которые в совокупности содержатся в количестве, равном от 0,3 до 7 мас.ч. в пересчете на 100 мас.ч. ядер частиц. Например, в одном варианте осуществления капсулированная частица включает (1) базовый слой, содержащийся в количестве, равном около 3 мас.ч. в пересчете на 100 мас.ч. ядер частиц, (2) промежуточный слой, содержащийся в количестве, равном около 3 мас.ч. в пересчете на 100 мас.ч. ядер частиц, и (3) наружный слой, содержащийся в количестве, равном около 1 мас.ч. в пересчете на 100 мас.ч. ядер частиц.

Капсулированная частица и ее слои также могут включать поверхностно-активное вещество, такое как силиконовое поверхностно-активное вещество. Силиконовое поверхностно-активное вещество включает силикон и обычно полиорганосилоксан. Неограничивающим примером типичного полиорганосилоксана является содержащая боковые алкильные группы молекула органосиликона, содержащая полисилоксановую главную цепь и простые полиэфирные боковые цепи. Содержащая боковые алкильные группы молекула органосиликона этого примера может обладать гребенчатой структурой или дендримерной структурой.

Силиконовое поверхностно-активное вещество обычно улучшает смачивание компонентов слоев, таких как базовый слой, находящихся на ядре частицы, и, соответственно, также может быть описан как смачивающий агент. Силиконовое поверхностно-активное вещество также обычно улучшает адгезию слоев к другим слоям и ядру частицы. Кроме того, силиконовое поверхностно-активное вещество уменьшает комкообразование и агломерацию капсулированных частиц во время и после процедуры капсулирования. Само по себе силиконовое поверхностно-активное вещество стимулирует более полное капсулирование ядер частиц слоями, способствует образованию слоев равномерной толщины, обеспечивает образование слоев, обладающих минимальной, но равномерной толщиной, уменьшает количество всего материала, необходимого для капсулирования ядер частиц слоями, и сводит к минимуму образование ямок и углублений в слоях.

Обычно силиконовое поверхностно-активное вещество является жидким и обладает вязкостью, равной от 100 до 1500, более типично от 200 до 1000 и наиболее типично от 650 до 850 сСт при 25°C. Вязкость силиконового поверхностно-активного вещества может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах.

Конкретные примеры подходящих силиконовых поверхностно-активных веществ включают, но не ограничиваются только ими, TEGOSTAB® BF 2370, коммерчески доступный от Goldschmidt AG (г. Эссен, Германия), DABCO® DC5043, коммерчески доступный от Air Products and Chemicals, Inc. (г. Аллентаун, шт. Пенсильвания, США) и NIAX® Silicone L-5340 и L-620, оба коммерчески доступные от Momentive Performance Materials (г. Олбани, шт. Нью-Йорк, США). Особенно подходящим силиконовым поверхностно-активным веществом является NIAX® Silicone L-620, сополимер алкиленоксида с метилсилоксаном. Если оно включено, силиконовое поверхностно-активное вещество может быть включено в количестве, равном от 0,01 до 10, обычно от 0,05 до 5 и более типично от 0,1 до 3 мас.ч. в пересчете на 100 мас.ч. слоя. Массовое содержание силиконового поверхностно-активного вещества может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах.

Капсулированная частица и ее слои также могут включать одну или большее количество добавок. Добавки, подходящие для задач настоящего изобретения, включают, но не ограничиваются только ими, удлинители цепи, сшивающие реагенты, реагенты, обрывающие цепь, технологические добавки, промоторы адгезии, антиоксиданты, пеногасители, огнезащитные средства, катализаторы, противовспенивающие агенты, поглотители воды, молекулярные сита, пирогенные диоксиды кремния, поверхностно-активные вещества, стабилизаторы, предотвращающие воздействие ультрафиолетового излучения, наполнители, тиксотропные агенты, силиконы, красители, пигменты, инертные разбавители и их комбинации. Например, в слои может быть включен пигмент.

Если они включены, то добавки могут быть включены в капсулированную частицу в разных количествах.

Капсулированная частица, включая ядро частицы, базовый слой и образованный на нем наружный слой, обычно является сферической или почти сферической. Капсулированные частицы обычно характеризуются распределением по размерам, описываемым с помощью величин D[4,3], d(0,1), d(0,5) и/или d(0,9), также определенных и применяющихся в данной области техники. В некоторых вариантах осуществления, капсулированные частицы характеризуются распределением по размерам, описываемым с помощью D[4,3], составляющего от 0,5 до 5 мм, от 1 до 4 мм или от 1 до 3 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. В других вариантах осуществления капсулированные частицы характеризуются распределением по размерам, описываемым с помощью d(0,1), составляющего от 0,2 до 2 мм, от 0,4 до 1,7 мм или от 0,5 до 1,5 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. В других вариантах осуществления капсулированные частицы характеризуются распределением по размерам, описываемым с помощью d(0,5), составляющего от 0,5 до 5 мм, от 1 до 4 мм или от 1 до 3 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. В других вариантах осуществления капсулированные частицы характеризуются распределением по размерам, описываемым с помощью d(0,9), составляющего от 0,7 до 7 мм, от 0,8 до 5 мм или от 1 до 4 мм, с полным диапазоном размеров частиц, равным от 0,1 до 10 мм. Распределения по размерам D[4,3], d(0,1), d(0,5), и d(0,9) капсулированных частиц могут варьироваться за пределы указанных выше границ, но обычно целые и дробные значения в пределах от 0,5 до 5 мм, от 0,2 до 2 мм, от 0,5 до 5 мм и от 0,7 до 7 мм, соответственно.

Слои капсулированной частицы влияют на скорость растворения ядра частицы. Скорость растворения является скоростью, с которой ядро частицы, обычно мочевина, растворяется в воде. Для расчета скорости растворения определяют процент растворения. Точнее, процент растворения определяют по методике, описанной ниже. Растворение измеряют, помещая 50 г капсулированных частиц в пластмассовый флакон объемом 250 мл. Затем во флакон добавляют 230 г деионизированной воды. Пластмассовый флакон выдерживают в покое в течение 8 ч при комнатной температуре (23°C). Затем отбирают образец жидкости и с помощью рефрактометра определяют ее показатель преломления. Количество (в граммах) ядер частиц, растворенных в каждом образце раствора, рассчитывают с использованием показателя преломления и скорректированной на температуру калибровочной кривой. Количество растворенных ядер частиц используют для расчета процента растворения по следующей формуле:

Процент растворения = Х/(50 - (Содержание в мас.% нанесенных слоев/2)) где X = количество ядер частиц (г), растворенных в образце раствора;

Содержание в мас.% слоев = 100% × масса нанесенных слоев/масса капсулированной частицы

Скорость растворения определяют с помощью графической зависимости процента растворения ядер частиц в 1, 3 и 7 день.

Обычно ядра частиц, капсулированные после выдерживания в течение 7 дней в водном растворе при 38°C, обладают процентом растворения, равным менее 90, более типично менее 50 и наиболее типично менее 25 мас.%.

Процент растворения также можно определить после истирания капсулированной частицы в исследовании износостойкости образованных на ней слоев. Для истирания образца капсулированных частиц капсулированные частицы высыпают через трубу. Точнее, образец капсулированных частиц массой 75 г насыпают в верхний конец расположенной вертикально трубы длиной 6 футов и диаметром 6 дюймов. Образец собирают у нижнего конца трубы. Образец высыпают через трубу 5 раз. После истирания процент растворения ядер частиц определяют, как описано ниже, чтобы определить изменение процента растворения после истирания. После истирания ядра частиц, капсулированные после выдерживания в течение 7 дней в водном растворе при 38°C, обычно обладают процентом растворения, равным менее 90, более типично менее 50 и наиболее типично менее 25 мас.%.

В дополнение к капсулированной частице, настоящее изобретение относится к системе, предназначенной для изготовления капсулированной частицы, и к способу формирования капсулированной частицы. Система, предназначенная для изготовления капсулированной частицы, включает ядро частицы, изоцианат, катализатор и воск.

Способ формирования капсулированной частицы включает стадии вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида, капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя и капсулирования базового слоя с помощью воска с образованием наружного слоя. Как и все остальные компоненты, которые можно использовать в способе, соответствующем настоящему изобретению (например, ядро частицы), изоцианат, катализатор, воск и т.п., являются такими, как описаны выше применительно к базовому слою, промежуточному слою и наружному слою.

Как описано выше, способ включает стадию вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида. Обычно изоцианат и катализатор смешивают и изоцианат вступает в химическую реакцию с образованием поликарбодиимида. Кроме того, стадия вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида обычно включает нагревание изоцианата в присутствии катализатора до температуры реакционной смеси больше чем 120, и более типично больше чем 150°F.

Как описано выше, способ формирования капсулированной частицы также включает стадию капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя. Стадию взаимодействия изоцианата и катализатора с образованием поликарбодиимида можно провести до проведения стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя. В альтернативном случае, стадию взаимодействия изоцианата и катализатора с образованием поликарбодиимида можно провести одновременно со стадией капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя.

Таким образом, изоцианат, катализатор и ядра частиц можно смешать друг с другом одновременно. В этом способе стадии вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя обычно проводят в сумме за 40 мин или менее, обычно за 30 мин или менее и более типично за 20 мин или менее.

Обычно изоцианат, катализатор и другие необязательные компоненты, такие как силиконовое поверхностно-активное вещество, наносят на ядра частиц в механическом смесителе, включая, но не ограничиваясь только ими, смеситель с ленточной винтовой лопастью, лопастной смеситель, обрабатывающий смеситель, ударный смеситель, смеситель с вращающимся барабаном и их комбинации. Следует понимать, что методика смешивания может включать последовательное или одновременное добавление компонентов в сосуд. Компоненты также можно добавить в сосуд через разные промежутки времени и/или при разных температурах.

Способ необязательно включает стадию нагревания ядер частиц до проведения стадии капсулирования ядер частиц с помощью поликарбодиимида с образованием базового слоя. Ядра частиц можно нагревать в сосуде для проведения реакции или в любой емкости до температуры обычно больше чем 120 и более типично больше чем 150°F, до или одновременно со стадией капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя. Предпочтительный диапазон температуры для нагревания ядер частиц составляет от 150 до 180°F. Нагревание ядер частиц облегчает взаимодействие компонентов для образования базового и промежуточного слоев.

Кроме того, после того, как ядро частицы подверглось капсулированию с помощью поликарбодиимида, способ также необязательно включает стадию нагревания и/или перемешивания ядер частиц, содержащих нанесенный на них поликарбодиимид, для дополнительной полимеризации непрореагировавшего изоцианата, а также поликарбодиимида. Ядра частиц, содержащие нанесенный на них поликарбодиимид, можно нагревать и перемешивать одновременно. Если их нагревают, то ядра частиц, содержащие нанесенный на них поликарбодиимид, можно нагревать в сосуде для проведения реакции или в любой емкости до температуры обычно больше чем около 120 и более типично больше чем 150°F. Если их нагревают, то ядра частиц, содержащие нанесенный на них поликарбодиимид, обычно нагревают в течение времени, равного от 0,5 до 180, более типично от 2 до 120 и наиболее типично от 5 до 60, мин. Если их перемешивают, то стадию перемешивания ядер частиц, содержащих нанесенный на них поликарбодиимид, можно проводить по методикам, включающим, но не ограничивающимися только ими, перемешивание, смешивание, встряхивание и их комбинации. Если их перемешивают, то капсулированные частицы обычно перемешивают в течение времени, равного от 0,5 до 180, более типично от 2 до 120 и наиболее типично от 5 до 60 мин. Разумеется, стадии нагревания и/или перемешивания ядер частиц, содержащих нанесенный на них поликарбодиимид, можно повторить.

Как описано выше, капсулированная частица может включать промежуточный слой. Если он включен, то промежуточный слой обычно образуется из компонентов, например изоцианата и катализатора, взятых в необходимых количествах, и в соответствии с вариантами осуществления, описанными выше для базового слоя. Сам по себе дополнительный изоцианат можно ввести в реакцию в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида. Базовый слой можно капсулировать с помощью дополнительного поликарбодиимида с образованием промежуточного слоя, расположенного вокруг базового слоя. В одном варианте осуществления стадию вступления в реакцию дополнительного изоцианата в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида проводят одновременно со стадией капсулирования ядра частицы с помощью дополнительного поликарбодиимида с образованием промежуточного слоя. Альтернативно, в другом варианте осуществления стадию вступления в реакцию дополнительного изоцианата в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида можно провести до проведения стадии капсулирования ядра частицы с помощью дополнительного поликарбодиимида с образованием промежуточного слоя. В этом способе стадии вступления в реакцию дополнительного изоцианата в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида и капсулирования базового слоя с помощью дополнительного поликарбодиимида с образованием промежуточного слоя обычно проводят в сумме за 40 мин или менее, обычно за 30 мин или менее и более типично за 20 мин или менее.

Способ также включает стадию капсулирования базового слоя с помощью воска с образованием наружного слоя. Воск можно нанести с помощью различных методик нанесения, известных в данной области техники, включая, но не ограничиваясь только ими, полив, дражирование, нанесение покрытия в псевдоожиженном слое, совместная экструзия, смешивание, распыление, роторное капсулирование. Наружный слой можно нанести на ядро частицы так, что наружный слой будет расположен вокруг ядра частицы и базовый слой будет расположен вокруг слоя воска. Однако наружный слой обычно наносят на базовый слой или промежуточный слой, так что наружный слой является самым верхним слоем. Кроме того, воск можно нанести с помощью любого количества слоев, включенных в капсулированную частицу. Соответственно, стадию капсулирования ядра частицы наружным слоем можно провести до, одновременно или после стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием базового или промежуточного слоев, но ее наиболее типично проводят после стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя или, если капсулированная частица включает промежуточный слой, после стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием промежуточного слоя.

Настоящее изобретение также относится к обеспыливающему агрегату, содержащему ядро частицы и обеспыливающий агент, расположенный вокруг ядра частицы и содержащий поликарбодиимид, предназначенному для подавления образования пыли указанными ядрами частиц. Обеспыливающий агент эффективно образует прочный слой, расположенный вокруг ядра частицы, который обеспечивает механическую цельность ядра частицы для подавления образования пыли ядром.

Ядро частицы является таким, как описано выше. Кроме того, обеспыливающий агент обычно образуется из компонентов, например изоцианатов и катализаторов, описанных выше, и в соответствии с вариантами осуществления, описанными выше для базового слоя капсулированной частицы.

Например, подобно базовому слою, обеспыливающий агент обычно содержит продукт реакции изоцианата в присутствии катализатора. Однако обеспыливающий агент обычно используют в меньших количествах, чем базовый слой, для подавления образования пыли, но не для подавления высвобождения ядер частиц. Обычно изоцианат вводят в реакцию в количестве, равном от 0,1 до 7,5, более типично от 0,3 до 5 и наиболее типично от 0,5 до 2,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц, с образованием обеспыливающего агента, содержащего поликарбодиимид. Количество изоцианата, реагирующего с образованием обеспыливающего агента, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах. Кроме того, обеспыливающий агент обычно содержится в обеспыливающем агрегате в количестве, равном от 0,1 до 7,5, более типично равном от 0,3 до 5 и наиболее типично равном от 0,5 до 2,5 мас.ч. в пересчете на 100 мас.ч. ядер частиц. Если он содержится в обеспыливающем агрегате, то количество обеспыливающего агента, содержащегося в обеспыливающем агрегате, может варьироваться за пределы указанных выше границ, но обычно целые и дробные значения находятся в этих диапазонах.

Обеспыливающий агрегат можно капсулировать с помощью одного или большего количества слоев обеспыливающего агента. Кроме того, обеспыливающий агрегат может включать дополнительные слои, например, слой, содержащий воск (как наружный слой, описанный выше), или слой, содержащий полиуретан. Кроме того, обеспыливающий агент можно использовать в комбинации с обеспыливающими агентами, известными в данной области техники, такими как жидкие обеспыливающие агенты. Обычно обеспыливающий агрегат капсулирован одним слоем обеспыливающего агента.

Помимо обеспыливающего агрегата настоящее изобретение относится к способу формирования обеспыливающего агрегата, содержащего ядро частицы и обеспыливающий агент, расположенный вокруг ядра частицы, предназначенный для подавления пылеобразования ядрами частиц. Способ формирования обеспыливающего агрегата включает стадии вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента. Как отмечено выше, обеспыливающий агент обычно образуется из компонентов, например изоцианатов и катализаторов, описанных выше, и в соответствии с вариантами осуществления и способом, описанными выше для базового слоя.

Способ необязательно включает стадию нагревания ядра частицы до проведения стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента. Ядро частицы можно нагревать в сосуде для проведения реакции или в любой емкости до температуры, обычно больше чем 120 и более типично больше чем 150°F, до или одновременно со стадией капсулирования ядер частиц с помощью поликарбодиимида с образованием обеспыливающего агента. Предпочтительный диапазон температуры для нагревания ядра частицы составляет от 150 до 180°F. Нагревание ядра частицы облегчает взаимодействие компонентов с образованием обеспыливающего агента.

Способ также необязательно включает стадию нагревания изоцианата и/или катализатора до проведения стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента. Если их нагревают, то изоцианат и/или катализатор можно нагревать температуры обычно больше чем 120 и более типично больше чем 150°F. Нагревание изоцианата и/или катализатора облегчает взаимодействие компонентов с образованием обеспыливающего агента. Для этой цели стадия вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида может включать нагревание изоцианата в присутствии катализатора до температуры реакционной смеси, обычно больше чем 120 и более типично больше чем 150°F.

Стадию взаимодействия изоцианата и катализатора с образованием поликарбодиимида можно провести до проведения стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента. В альтернативном случае, стадию взаимодействия изоцианата и катализатора с образованием поликарбодиимида можно провести одновременно со стадией капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента. Таким образом, изоцианат, катализатор и ядра частиц можно смешать друг с другом одновременно. В одном варианте осуществления изоцианат и/или катализатор путем распыления наносят на ядро частицы. Изоцианат и катализатор можно нанести путем распыления последовательно или одновременно. В этом способе стадии вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра частицы с помощью поликарбодиимида с образованием обеспыливающего агента обычно проводят в сумме за 40 мин или менее, обычно за 30 мин или менее и более типично за 20 мин или менее.

В одном варианте осуществления обеспыливающий агрегат формируется, как описано далее. Сначала ядра частиц, содержащие Mosaic MES-Z (удобрение, коммерчески доступное от Mosaic (г. Плимут, шт. Миннесота, США)), изоцианат, содержащий LUPRANATE® M20, и катализатор, содержащий раствор 50 мас.% дипропиленгликоля и 50 мас.% 3-метил-1-фенилфосфолиноксида, предварительно нагревают до температуры, равной 180°F. Предварительно нагретые ядра частиц в количестве, равном 2 кг, добавляют в барабан объемом 5 галлонов. Барабан, содержащий ядра частиц, вращают со скоростью, равной 26 об/мин. Изоцианат и катализатор последовательно добавляют во вращающийся барабан с помощью краскораспылителя, работающего на сжатом воздухе. Более конкретно, катализатор добавляют в течение 30 с, и после добавления катализатора барабан вращают в течение еще 2 мин. Затем в течение 60 с добавляют изоцианат и после добавления изоцианата барабан вращают в течение еще 10 мин. После вращения барабана в течение 10 мин обеспыливающий агрегат, включая обеспыливающий агент, содержащий поликарбодиимид, которые расположены вокруг ядра частицы, становятся нелипкими, сыпучими и измельченными.

Приведенные ниже примеры иллюстрируют сущность настоящего изобретения и их не следует рассматривать в качестве ограничивающих настоящее изобретение. Если не указано иное, все части являются массовыми частями.

Примеры

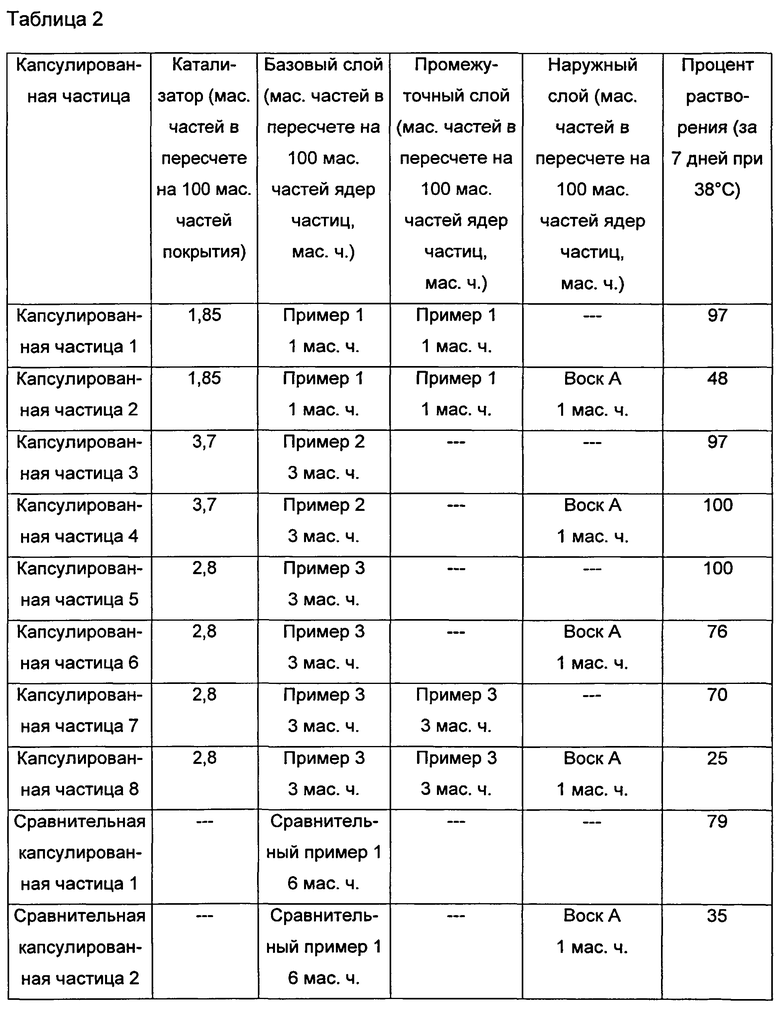

Капсулированные частицы 1-8 и сравнительные капсулированные частицы 1 и 2 описываются далее. Капсулированные частицы 1-8 представляют собой капсулированные частицы, сформированные в соответствии с настоящим изобретением. Сравнительные капсулированные частицы 1 и 2 представляют собой капсулированные частицы, сформированные не в соответствии с настоящим изобретением и включены для сравнения.

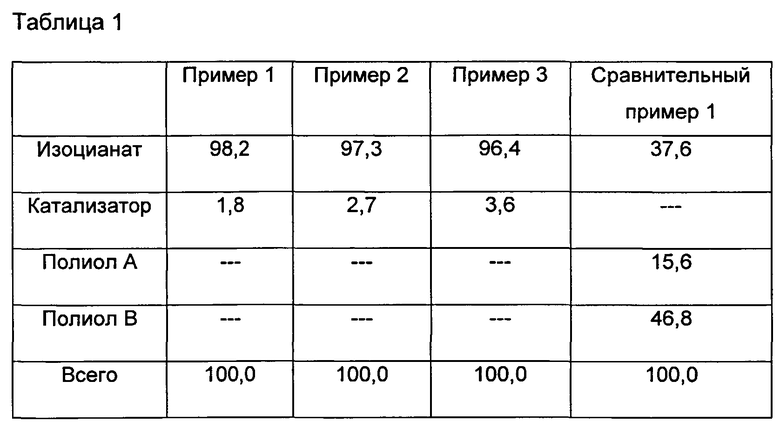

Капсулированные частицы 1-8 включают по меньшей мере один слой поликарбодиимида, расположенный вокруг ядра частицы. Композиции смол, используемые для образования слоев поликарбодиимида на капсулированных частицах 1-8, приведены ниже в таблице 1. Все количества, в таблице 1 указаны в мас. частях в пересчете на 100 мас.ч. смоляной композиции, если не указано иное.

Изоцианатом является LUPRANATE® M20, полимерный изоцианат, коммерчески доступный от компании BASF Corporation (г. Флорхем Парк, шт. Нью-Джерси, США).

Катализатором является раствор, содержащий 63 мас. части триэтилфосфата и 37 мас.ч. 3-метил-1-фенил-2-фосфоленоксида в пересчете на 100 мас.ч. раствора.

Полиолом А является PLURACOL® 1168, полученный при инициировании ароматическим амином полиол, коммерчески доступный от компании BASF Corporation (г. Флорхем Парк, шт. Нью-Джерси, США).

Полиолом В является касторовое масло.

Для формирования капсулированных частиц 1-8 по меньшей мере один слой поликарбодиимида помещают вокруг ядра частицы, содержащего мочевину. Композиции, используемые для образования слоев поликарбодиимида на капсулированных частицах 1-8, приведены выше в таблице 1. Смоляную композицию готовят путем смешивания в первом контейнере одного или большего количества изоцианатов и катализатора, указанных выше в таблице 1. Кроме того, 200 г ядер частиц предварительно нагревают до температуры, равной 80°C (176°F), в сосуде для проведения реакции. Смоляную композицию, находящуюся в первом контейнере, добавляют в сосуд для проведения реакции, и смоляную композицию и предварительно нагретые ядра частиц перемешивают с флотационным реагентом, способствующим всплыванию твердых частиц, до полного смачивания ядер частиц смоляной композицией, т.е. нанесения покрытия. Сосуд для проведения реакции, содержащий ядра частиц и смоляную композицию, нагревают в течение 5 мин в печи при температуре, равной 80°C (150°F.) Через 5 мин сосуд для проведения реакции извлекают из печи и ядра частиц с покрытием из смоляной композиции в течение 2 мин перемешивают с флотационным реагентом, способствующим всплыванию твердых частиц. Стадии (1) нагревания сосуда для проведения реакции в печи в течение 5 мин и (2) извлечения сосуда для проведения реакции из печи и перемешивания ядер частиц, имеющих покрытие из смоляной композиции, в течение 2 мин повторяют, пока смоляная композиция не отвердится с образованием капсулированных частиц, включающих базовый слой, содержащий поликарбодиимид, расположенный вокруг ядра частицы, которые становится становятся нелипкими, сыпучими и измельченными.

Капсулированные частицы 1-8 формируют с образованием слоев и с использованием количеств, указанных ниже в таблице 2. В соответствии с конкретным примером методику нанесения, описанную в предыдущем абзаце, просто повторяют для образования промежуточного слоя и/или наружного слоя в соответствии с описаниями капсулированных частиц 1-8, приведенными в таблице 2.

Сформированные капсулированные частицы 1-8 и сравнительные капсулированные частицы 1 и 2 исследуют для определения рабочих характеристик, включая процент растворения. Результаты исследований также приведены ниже в таблице 2.

Процент растворения определяют по методике, описанной ниже. Сначала 50 г частиц мочевины с покрытием и 235 г воды выливают в широкогорлый пластмассовый флакон объемом 250 мл (флакон) с образованием раствора. Флакон помещают в печь при температуре, равной 38°C. Образец раствора отбирают из флакона после выдерживания в течение 1, 3 и 7 дней при 38°C. Показатель преломления каждого образца раствора измеряют с помощью рефрактометра. Количество (в граммах) мочевины, растворенной в каждом образце раствора, рассчитывают с использованием показателя преломления и скорректированной на температуру калибровочной кривой. Количество растворенной мочевины используют для расчета процента растворения (количество растворенной мочевины в процентах) по следующей формуле:

Процент растворения = Х/(50 - (Содержание слоя в % /2)) где Х = количество мочевины (г), растворенной в образце раствора.

Содержание слоя в % = 100% × Масса нанесенного слоя/Масса мочевины, на которую нанесено покрытие

Воском А является EVACOTE® 7089, смесь восков, содержащая нефтяной воск, коммерчески доступный от компании The International Group (г. Торонто, Канада).

Ядром частицы является мочевина.

По данным таблицы 2 сравнительная капсулированная частица 1, которая включает базовый слой, содержащий полиуретан, присутствующий в количестве, равном 6 мас.ч., имеет процент растворения, равный 79%. В отличие от этого, капсулированная частица 7, которая включает базовый и промежуточный слой, содержащий поликарбодиимид, каждый из которых содержится в количестве, равном 3 мас. части, имеет процент растворения, равный 70%. Сама по себе капсулированная частица 7, содержащая два слоя поликарбодиимида, в сумме присутствующих в количестве, равном 6 мас.ч., обладает большим процентом растворения, чем сравнительная капсулированная частица 1, которая содержит один слой полиуретана, присутствующий в количестве, равном 6 мас.ч..

Также по данным таблицы 2 сравнительная капсулированная частица 2, которая включает базовый слой, содержащий полиуретан, присутствующий в количестве, равном 6 мас.ч., и наружный слой, содержащий воск, имеет процент растворения, равный 35%. В отличие от этого, капсулированная частица 8, которая включает базовый и промежуточный слой, содержащий поликарбодиимид, каждый из которых содержится в количестве, равном 3 мас. части, и наружный слой, содержащий воск, имеет процент растворения, равный 25%. Сама по себе капсулированная частица 8 имеет больший процент растворения, чем сравнительная капсулированная частица 2.

Следует понимать, что прилагаемая формула изобретения не ограничивается конкретными соединениями, композициями или способами, описанными в подробном описании изобретения, которые могут отличаться для конкретных вариантов осуществления, которые входят в объем прилагаемой формулы изобретения. В отношении групп Маркуша, на которые ссылаются в настоящем изобретении для описания конкретных отличительных признаков или аспектов различных вариантов осуществления, следует понимать, что могут быть получены другие, особые и/или неожиданные результаты для каждого представителя соответствующей группы Маркуша независимо от всех остальных представителей группы Маркуша. На каждого представителя группы Маркуша можно ссылаться по отдельности и/или в комбинации и каждый представитель группы Маркуша подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения.

Также следует понимать, что любые диапазоны и поддиапазоны, на которые ссылаются при описании различных вариантов осуществления настоящего изобретения, независимо и совместно входят в объем прилагаемой формулы изобретения, и следует понимать, что они описывают и включают все диапазоны, включая целые и/или дробные значения, даже если эти значения явно не описаны в настоящем изобретении. Специалист в данной области техники понимает, что перечисленные диапазоны и поддиапазоны в достаточной степени описывают и обосновывают различные варианты осуществления настоящего изобретения, и такие диапазоны и поддиапазоны дополнительно можно разделить на соответствующие половины, трети, четверти, пятые части и т.п. В качестве только одного примера можно привести диапазон "от 0,1 до 0,9" можно дополнительно разделить на нижнюю треть, т.е. от 0,1 до 0,3, среднюю треть, т.е. от 0,4 до 0,6, и верхнюю треть, т.е. от 0,7 до 0,9, которые по отдельности и совместно входят в объем прилагаемой формулы изобретения, и на них можно ссылаться по отдельности и совместно, и они подкрепляют достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Кроме того, в отношении выражений, которые определяют или модифицируют диапазон, таких как "по меньшей мере", "более, чем", "менее, чем", "не более, чем" и т.п., следует понимать, что такие выражения включают поддиапазоны и/или верхнее или нижнее предельное значение. В качестве другого примера можно привести диапазон "по меньшей мере 10", который по определению включает поддиапазон от по меньшей мере 10 до 35, поддиапазон от по меньшей мере 10 до 25, поддиапазон от 25 до 35 и т.д., и на каждый поддиапазон можно ссылаться по отдельности и/или совместно и каждый поддиапазон подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Наконец, можно ссылаться на индивидуальное число в пределах раскрытого диапазона и оно подкрепляет достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения. Например, диапазон "от 1 до 9" включает различные отдельные целые значения, такие как 3, а также отдельные значения, содержащие десятичную запятую (или дроби), такие как 4,1, на которые можно ссылаться и они подкрепляют достаточным образом конкретные варианты осуществления, входящие в объем прилагаемой формулы изобретения.

Настоящее изобретение описано иллюстративным образом и следует понимать, что терминология, которая была использована, предназначена показать сущность слов описания, а не с целью ограничения. Многие модификации и варианты настоящего изобретения возможны в свете указанных выше указаний. Поэтому следует понимать, что в объеме прилагаемой формулы изобретения настоящее изобретение можно осуществлять на практике иначе, чем конкретно описано.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕПОДАВЛЯЮЩИЙ АГРЕГАТ | 2012 |

|

RU2606919C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2013 |

|

RU2635116C2 |

| ОТВЕРЖДЕНИЕ АРОМАТИЧЕСКИХ КАРБОДИИМИДОВ | 2013 |

|

RU2642462C2 |

| МИКРОКАПСУЛЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ПОЛУЧЕНИИ РЕЗИНЫ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2326727C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2005 |

|

RU2396237C2 |

| МИКРОКАПСУЛЫ | 2004 |

|

RU2359662C2 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА УДОБРЕНИЯ, СОДЕРЖАЩАЯ ПЕСТИЦИД | 2013 |

|

RU2640885C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОЙ ПЛИТЫ | 2015 |

|

RU2696283C2 |

| ПОЛИУРЕТАНЫ НА ОСНОВЕ САХАРОВ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2629020C2 |

| МИКРОКАПСУЛИРОВАННЫЕ ДОБАВКИ ДЛЯ КАУЧУКОВ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2376058C2 |

Изобретения относятся к капсулированной частице, которая включает ядро частицы, базовый слой и наружный слой. Капсулированная частица содержит: ядро частицы; базовый слой, расположенный вокруг указанного ядра частицы и содержащий поликарбодиимид, содержащий продукт реакции изоцианата в присутствии катализатора; и наружный слой, расположенный вокруг указанного базового слоя и содержащий воск. Способ формирования капсулированной частицы, причем указанный способ включает стадии: вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида; капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя, расположенного вокруг ядра частицы; и капсулирования базового слоя с помощью воска с образованием наружного слоя, расположенного вокруг базового слоя. Система для получения капсулированной частицы, содержащей ядро частицы, базовый слой, расположенный вокруг указанного ядра частицы и содержащий поликарбодиимид, и наружный слой, расположенный вокруг базового слоя и содержащий воск. Изобретения позволяют изготовить капсулированную частицу, обладающую улучшенной влагостойкостью, улучшенной стойкостью к набуханию и повышенной прочностью и долговечностью в диапазоне температур и условий окружающей среды. 3 н. и 26 з.п. ф-лы, 2 табл., 4 пр.

1. Капсулированная частица, содержащая:

A. ядро частицы;

B. базовый слой, расположенный вокруг указанного ядра частицы и содержащий поликарбодиимид, содержащий продукт реакции изоцианата в присутствии катализатора; и

C. наружный слой, расположенный вокруг указанного базового слоя и содержащий воск.

2. Капсулированная частица по п. 1, в которой указанный изоцианат вводят в реакцию в количестве от около 0,1 до около 10 мас. ч. в пересчете на 100 мас. ч. указанных ядер частиц с образованием указанного базового слоя, содержащего поликарбодиимид.

3. Капсулированная частица по п. 1, в которой указанный изоцианат содержит полимерный дифенилметандиизоцианат, обладающий содержанием NCO около 31,5 мас. %, и/или 4,4′-дифенилметандиизоцианат, обладающий содержанием NCO около 33,5 мас. %.

4. Капсулированная частица по п. 1, в которой указанный изоцианат дополнительно определяется как первый изоцианат, содержащий полимерный дифенилметандиизоцианат и обладающий содержанием NCO около 31,5 мас. %, и второй изоцианат, содержащий 4,4′-дифенилметандиизоцианат и обладающий содержанием NCO около 33,5 мас. %, так что указанный базовый слой, содержащий поликарбодиимид, является продуктом реакции указанного первого и второго изоцианатов, и где указанный первый изоцианат и указанный второй изоцианат взаимодействуют в массовом отношении, составляющем от 4:1 до 1:4, с образованием указанного базового слоя, содержащего поликарбодиимид.

5. Капсулированная частица по п. 1, дополнительно содержащая промежуточный слой, расположенный между указанным базовым слоем и указанным наружным слоем и содержащий поликарбодиимид.

6. Капсулированная частица по п. 5, в которой указанный поликарбодиимид содержит продукт реакции изоцианата в присутствии катализатора и где указанный изоцианат вводят в реакцию в количестве, равном от 0,1 до 10 мас. ч. в пересчете на 100 мас. ч. указанных ядер частиц, с образованием указанного промежуточного слоя, содержащего поликарбодиимид.

7. Капсулированная частица по п. 6, в которой указанный изоцианат содержит полимерный дифенилметандиизоцианат, обладающий содержанием NCO около 31,5 мас. %, и/или 4,4′-дифенилметандиизоцианат, обладающий содержанием NCO около 33,5 мас. %.

8. Капсулированная частица по п. 1, в которой указанным катализатором является соединение фосфора.

9. Капсулированная частица по любому из пп. 1-8, в которой указанный воск содержится в количестве, равном от 0,1 до 5 мас. ч. в пересчете на 100 мас. ч. указанных ядер частиц.

10. Капсулированная частица по любому из пп. 1-8, в которой указанное ядро частицы содержит мочевину.

11. Капсулированная частица по п. 10, в которой указанное ядро частицы после 7 дней старения в водном растворе при 38°C имеет процент растворения менее 25 мас. %.

12. Способ формирования капсулированной частицы, причем указанный способ включает стадии:

A. вступления в реакцию изоцианата в присутствии катализатора с образованием поликарбодиимида;

B. капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя, расположенного вокруг ядра частицы; и

C. капсулирования базового слоя с помощью воска с образованием наружного слоя, расположенного вокруг базового слоя.

13. Способ по п. 12, в котором изоцианат содержит полимерный дифенилметандиизоцианат, обладающий содержанием NCO около 31,5 мас. %, и/или 4,4′-дифенилметандиизоцианат, обладающий содержанием NCO около 33,5 мас. %.

14. Способ по п. 12, в котором катализатором является соединение фосфора.

15. Способ по п. 12, в котором изоцианат вводят в реакцию в количестве, равном от 0,1 до 10 мас. ч. в пересчете на 100 мас. ч. ядер частиц, с образованием базового слоя.

16. Способ по любому из пп. 12-15, дополнительно включающий стадию нагревания ядер частиц до температуры больше чем 120°F, до проведения стадии капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя.

17. Способ по любому из пп. 12-15, в котором стадия реакции изоцианата в присутствии катализатора с образованием поликарбодиимида дополнительно определяется как нагревание изоцианата в присутствии катализатора до температуры реакции больше чем 120°F.

18. Способ по любому из пп. 12-15, в котором стадию реакции изоцианата в присутствии катализатора с образованием поликарбодиимида проводят одновременно со стадией капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя.

19. Способ по любому из пп. 12-15, в котором стадии реакции изоцианата в присутствии катализатора с образованием поликарбодиимида и капсулирования ядра частицы с помощью поликарбодиимида с образованием базового слоя проводят в течение 40 мин или менее.

20. Способ по любому из пп. 12-15, дополнительно включающий стадию реакции дополнительного изоцианата в количестве, равном от 0,1 до 10 мас. ч. в пересчете на 100 мас. ч. ядер частиц, в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида, и капсулирования базового слоя с помощью дополнительного поликарбодиимида с образованием промежуточного слоя, расположенного между базовым слоем и наружным слоем.

21. Способ по п. 20, в котором стадию реакции дополнительного изоцианата в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида проводят одновременно со стадией капсулирования ядра частицы с помощью дополнительного поликарбодиимида с образованием промежуточного слоя.

22. Способ по п. 20, в котором стадию реакции дополнительного изоцианата в присутствии дополнительного катализатора с образованием дополнительного поликарбодиимида и стадию капсулирования базового слоя с помощью дополнительного поликарбодиимида с образованием промежуточного слоя проводят в течение 40 мин или менее.

23. Способ по любому из пп. 12-15, в котором воск содержится в количестве, равном от 0,1 до 5 мас. ч. в пересчете на 100 мас. ч. ядер частиц.

24. Способ по любому из пп. 12-15, в котором ядро частицы содержит удобрение.

25. Система для получения капсулированной частицы, содержащей ядро частицы, базовый слой, расположенный вокруг указанного ядра частицы и содержащий поликарбодиимид, и наружный слой, расположенный вокруг базового слоя и содержащий воск, при этом указанная система содержит:

A. указанное ядро частицы;

B. изоцианат;

C. катализатор для катализа реакции указанного изоцианата для формирования указанного базового слоя, содержащего указанный поликарбодиимид; и

D. указанный воск для формирования указанного наружного слоя.

26. Система по п. 25, в которой указанный изоцианат содержит полимерный дифенилметандиизоцианат, обладающий содержанием NCO около 31,5 мас. %, и/или 4,4′-дифенилметандиизоцианат, обладающий содержанием NCO около 33,5 мас. %.

27. Система по п. 25, в которой указанным катализатором является соединение фосфора.

28. Система по п. 25, в которой указанное ядро частицы содержит удобрение.

29. Система по п. 25, в которой указанная капсулированная частица дополнительно содержит промежуточный слой, расположенный между указанным базовым слоем и указанным наружным слоем и содержащий указанный поликарбодиимид.

| US 5538531 A, 23.07.1996 | |||

| Маятниковая прокатная клеть | 1981 |

|

SU948474A1 |

| WO 20090072144 A2, 11.06.2009 | |||

| US 200500076687 A, 14.04.2005 | |||

| DE 19733044 A1, 04.02.1999. | |||

Авторы

Даты

2016-12-10—Публикация

2012-05-04—Подача