ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет предварительных патентных заявок США №№61/648707, поданной 18 мая 2012 года, 61/648766, поданной 18 мая 2102 года и 61/648884, поданной 18 мая 2012 года, содержание которых включено в настоящее описание полностью посредством ссылки. Настоящая заявка относится к следующей обычной патентной заявке США, переуступленной тому же самому правопреемнику, содержание которой включено в настоящее описание полностью посредством ссылки: патентной заявки США***, поданной 17 мая 2013 года, озаглавленной "ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА", испрашивающей приоритет предварительной патентной заявки США №61/648697, имеющей номер дела патентного поверенного №PF-72188/065322,00185, на Alice Hudson, Lillian Senior, Bernard Sencherey и Victor Granquist как изобретателей.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к инкапсулированной частице. Более конкретно, настоящее изобретение относится к инкапсулированной частице, включающей ядро, полиуретановый слой и воск.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Инкапсулированные частицы, которые включают в себя слои, такие как слой серы и ядро, известны в данной области техники. Толщина и внешняя целостность слоя серы ограничивает скорость, с которой освобождается ядро, например, растворяется. Инкапсулированные частицы известного уровня техники, как правило, требуют большого количества серы, например, свыше 15% вес. серы в расчете на общий вес инкапсулированной частицы, тем самым снижая общее количество ядра, присутствующего в инкапсулированной частице. Кроме того, слой, состоящий из серы, как правило, имеет тенденцию проявлять хрупкость и подвержен разламыванию при обработке. Когда слой серы разламывается или трескается, часть ядра высвобождается быстро и остальная часть ядра остается частично подверженной воздействию воды и других жидкостей, которые могут быстро растворить ядро, таким образом, препятствуя контролируемому высвобождению. Быстрое растворение ядра, как правило, является нежелательным, поскольку, по меньшей мере, одна из целей инкапсулирования ядра состоит в достижении контролируемого высвобождения ядра с течением времени.

Другие инкапсулированные частицы известного уровня техники включают полиуретановые слои в отличие от слоев серы. Однако, данные инкапсулированные частицы имеют тенденцию к проявлению поверхностных дефектов и проблем, связанных с несоответствующей внешней целостностью, например, частичной инкапсуляцией ядра полиуретановым слоем, несоответствующей толщиной полиуретанового слоя, а также наличием раковин и выемок в полиуретановом слое. Подобно описанным выше частицам, когда полиуретановые слои с поверхностными дефектами расположены вокруг ядра, часть ядра может оставаться частично открытой для воздействия или наличие тонкого участка полиуретанового слоя, несоответствующего толщине остальной части полиуретанового слоя, может привести к быстрому пропитыванию полиуретанового слоя водой и другими жидкостями. Любой из вариантов, описанных выше, как правило, приводит к быстрому растворению ядра, таким образом, препятствуя контролируемому высвобождению ядра, что, как правило, является нежелательным.

Кроме того, некоторые инкапсулированные частицы, включающие полиуретановые слои, агломерируются в процессе инкапсулирования, тем самым приводя к снижению выхода инкапсулированных частиц. Агломерация обычно происходит во время инкапсулирования ядра. Агломерация ядер в процессе инкапсулирования приводит к снижению эффективности инкапсулирования, препятствуют полному инкапсулированию ядра полиуретановым слоем, ограничивает образование полиуретанового слоя, имеющего одинаковую толщину, увеличивает количество необходимого полиуретанового слоя относительно количества ядер, который требуется для инкапсулирования ядра, снижает выход инкапсулированных частиц и приводит к образованию раковин и выемок в полиуретановом слое получаемых инкапсулированных частиц. Соответственно, сохраняется потребность в разработке усовершенствованной инкапсулированной частицы и способе инкапсулирования ядер частиц.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ И ПРЕИМУЩЕСТВ ИЗОБРЕТЕНИЯ

Предметом изобретения является инкапсулированная частица. Инкапсулированная частица включает в себя ядро, полиуретановый слой, расположенный вокруг ядра, и воск, расположенный вокруг полиуретанового слоя. Полиуретановый слой включает в себя продукт реакции изоцианата и полиольного компонента. Полиольный компонент содержит каталитический полиол, полученный из ароматического инициатора на основе амина, и простой полиэфир-полиол, который отличается от каталитического полиола в весовом соотношении от около 1:2 до около 10:1. Ядро инкапсулируется согласно способу, который включает в себя стадии обеспечения ядра, обеспечения изоцианата, обеспечения полиольного компонента, а также обеспечения воска. Способ также включает в себя стадии смешивания и проведения реакции изоцианата и полиольного компонента для образования полиуретана и инкапсулирования ядра полиуретановым слоем, содержащим полиуретан, а также инкапсулирование полиуретанового слоя воском. Кроме того, предлагается система инкапсулирования ядра полиуретановым слоем. Система включает в себя изоцианат и полиольный компонент.

Каталитический полиол придает полиуретановому слою свойства эластичности, стойкости к истиранию и контролируемого высвобождения. Кроме того, способ инкапсулирования ядра способствует более полному инкапсулированию ядра, одинаковой и минимальной толщине полиуретанового слоя, повышенному выходу инкапсулированных частиц и минимизированным дефектам полиуретанового слоя. Увеличение выхода и улучшение качества инкапсулированных частиц снижает время и стоимость затрат, необходимых для образования инкапсулированных частиц. Кроме того, улучшенные свойства полиуретанового слоя позволяют инкапсулированным частицам противостоять быстрому пропитыванию водой и обеспечивают контролируемое высвобождение, например, растворение, ядра частиц.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Инкапсулированная частица включает в себя ядро, полиуретановый слой, расположенный вокруг ядра, и воск, расположенный вокруг полиуретанового слоя. Ядро, как правило, включает в себя удобрение, которое может включать кальций, магний, азот, фосфат, калий, серу и их комбинации. Удобрение может быть выбрано из группы азотных удобрений, фосфорных удобрений, калийных удобрений, серных удобрений и их комбинации, например, смешанных удобрений. Подходящие удобрения включают в себя, но не ограничиваются, безводный аммиак, мочевину, нитрат аммония, нитрат аммония-мочевину, нитрат аммония-кальций, фосфорную кислоту, фосфат моноаммония, полифосфат аммония, сульфат-фосфат аммония, хлористый калий, нитрат аммония, сульфат аммония, серную кислоту, а также их комбинации. В одном из вариантов осуществления изобретения, удобрение является азотным удобрением, таким как мочевина. В другом варианте осуществления изобретения, удобрение является сульфатом аммония.

В вариантах осуществления изобретения, в которых ядро включает удобрение, ядро может также включать в себя другие компоненты, отличные от удобрений. Такие другие компоненты включают в себя, но не ограничиваются, гербициды, инсектициды, фунгициды и другие компоненты для использования в сельском хозяйстве. Тем не менее, инкапсулированная частица не ограничивается использованием в сельском хозяйстве и ядро согласно настоящему описанию не ограничивается удобрением или другими компонентами, описанными непосредственно выше.

Хотя форма ядра не является критической, ядра, имеющие сферическую форму являются типичными. Соответственно, ядро является, как правило, либо круглым, либо почти сферическим. Ядро может быть любого размера. В одном варианте осуществления изобретения, ядро имеет размер частиц в диапазоне от №170 в 5/16 дюймов, альтернативно от №35 до №: 3 1/2, и альтернативно от №18 до №5 меш, при измерении в соответствии со стандартными методиками определения гранулометрического состава с использованием шкалы сит США. В другом варианте осуществления изобретения, ядро имеет размер частиц в диапазоне от 0,1 до 10, альтернативно от 0,1 до 7, альтернативно от 0,5 до 5, альтернативно от 1 до 4, и альтернативно от 1,5 до 2,5 миллиметров (мм). Ядра, которые имеют круглую или почти сферическую форму, и имеют такие размеры частиц, как описано выше, как правило, позволяют нанесение более тонких и более равномерных полиуретановых слоев по сравнению с ядрами, имеющими другие размеры частиц.

Возвращаясь к полиуретановому слою, данный полиуретановый слой может быть частично или полностью расположен вокруг ядра. В одном варианте осуществления изобретения, полиуретановый слой расположен, по меньшей мере, на 75%, альтернативно, по меньшей мере, на 95%, и альтернативно, по меньшей мере, на 99% ядра. Кроме того, следует иметь в виду, что полиуретановый слой может содержать один полиуретановый слой или несколько полиуретановых слоев. В одном варианте осуществления изобретения, полиуретановый слой содержит, по меньшей мере, два полиуретановых слоя, альтернативно, по меньшей мере, три полиуретановых слоя, альтернативно, по меньшей мере, четыре полиуретановых слоя, альтернативно, по меньшей мере, пять полиуретановых слоев, и альтернативно, по меньшей мере, шесть полиуретановых слоев. Следует понимать, что ядро может быть инкапсулировано, по меньшей мере, одним полиуретановым слоем и одним или более дополнительными слоями, включающими материал, отличный от полиуретана. Как правило, каждый полиуретановый слой имеет среднюю толщину от около 5 до 50, альтернативно от 10 до 40, и альтернативно от 15 до 35 микрон. Следует понимать, что полиуретановый слой может быть использован с различной толщиной в зависимости от одного или нескольких желательных свойств, например, скорости растворения инкапсулированной частицы.

Полиуретановый слой включает продукт реакции изоцианата и полиольного компонента. Изоцианат может содержать один или более изоцианатов. Как правило, изоцианат представляет собой ароматический изоцианат. В одном из вариантов осуществления изобретения, изоцианат включает в себя, но не ограничивается, мономерный и полимерный метилендифенилдиизоцианат, мономерный и полимерный толуолдиизоцианат, а также их смеси. В другом варианте осуществления изобретения, изоцианат представляет собой LUPRANATE® М20, коммерчески доступный продукт от компании BASF Corporation of Florham Park, NJ.

Полимерные метилендифенилдиизоцианаты, такие как LUPRANATE® M20S, обеспечивают высокую плотность сшивания и среднюю вязкость. Альтернативно, мономерные метилендифенилдиизоцианаты, такие как LUPRANATE® М Isocyanate, обеспечивают низкую вязкость и высокое содержание NCO при низкой номинальной функциональности. Аналогично, толуолдиизоцианаты, такие как LUPRANATE® MP 102, также обеспечивают низкую вязкость и высокое содержание NCO при низкой номинальной функциональности. Специалисты в данной области техники будут выбирать подходящий изоцианат на основе необходимых свойств полиуретанового слоя, образованного из такого изоцианата.

Как правило, изоцианат имеет вязкость от 1 до 3000, альтернативно от 20 до 1000, альтернативно от 50 до 300 и альтернативно от 600 до 800 сантипуаз (сП) при 25°C. Изоцианаты, имеющие низкую и среднюю вязкость, облегчают распыление изоцианата на ядро. Изоцианат, как правило, имеет номинальную функциональность от 1 до 5, альтернативно от 1,5 до 4 и альтернативно от 2,0 до 2,7, которая обеспечивает эффективную реакцию изоцианата с полиольным компонентом и улучшает экономическую эффективность. Как правило, изоцианат имеет содержание NCO от 20 до 50, альтернативно от 25 до 40, альтернативно от 30 до 33, альтернативно от 20 до 30, и альтернативно от 21 до 25% вес. Содержание NCO обеспечивает высокую молекулярную плотность сшивания, которая способствует формированию полиуретанового слоя. Содержание NCO также обеспечивает больше химических связей на единицу массы с целью улучшения экономической эффективности. Вязкость, номинальная функциональность и содержание NCO изоцианата могут изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. В одном варианте осуществления изобретения, изоцианат используют в количестве от 40 до 60, альтернативно от 45 до 55 и альтернативно от 48 до 52% вес. в расчете на общий вес изоцианата и полиольного компонента.

Возвращаясь к полиольному компоненту, такой полиольный компонент включает в себя каталитический полиол, полученный из ароматического инициатора на основе амина, и простой полиэфирполиол, который отличается от каталитического полиола. В одном варианте осуществления изобретения, полиольный компонент включает в себя один или более других полиолов, отличных как от каталитического полиола, так и от простого полиэфира полиола. Полиольный компонент, как правило, включает в себя полиолы, имеющие, по меньшей мере, две гидроксильных (ОН) функциональных группы. В дополнение к функциональным группам ОН, полиольный компонент может включать в себя полиолы, имеющие одну или более функциональных групп NH. В целом, полиольный компонент имеет различные физические и химические свойства, отличные, но зависящие от свойств отдельных полиолов, включенных в полиольный компонент. Как правило, полиольный компонент имеет вязкость от 100 до 5000, альтернативно от 150 до 3000 и альтернативно от 200 до 2000 сП при 25°С. Полиольный компонент, как правило, имеет номинальную функциональность выше 2, альтернативно от 2 до 6, альтернативно от 2,5 до 4 и альтернативно от 3 до 3,5. Как правило, полиольный компонент имеет число ОН от 50 до 600, альтернативно от 100 до 500 и альтернативно от 150 до 300 мг КОН/г. Вязкость, номинальная функциональность и число ОН полиольного компонента могут иметь любое значение за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. В одном варианте осуществления изобретения, полиольный компонент используется в количестве от 40 до 60, альтернативно от 45 до 55 и альтернативно от 48 до 52% вес. в расчете на общий вес изоцианата и полиольного компонента. Каталитический полиол упоминается как "каталитический" полиол, поскольку каталитический полиол может быть использован вместо катализатора для облегчения химической реакции изоцианата с полиольным компонентом. Иначе говоря, полиольный компонент, который включает в себя каталитический полиол, будет, как правило, вступать в химическую реакцию с изоцианатом при более низких температурах в присутствии меньшего количества катализатора (даже без использования катализатора) по сравнению с полиольным компонентом, который не включает в себя каталитического полиола. Как указано выше, каталитический полиол получают из инициатора на основе амина. Тем не менее, каталитический полиол может быть образован при помощи более чем одного инициатора. В одном варианте осуществления изобретения, каталитический полиол со-инициируется с инициатором на основе амина и дипропиленгликолем. Не будучи связанными или ограниченными какой-либо конкретной теорией, считается, что содержание амина в каталитическом полиоле облегчает реакцию изоцианата с полиольным компонентом. Каталитический полиол обычно включает алкиленоксидные заместители. Примеры подходящих алкиленоксидных заместителей включают этиленоксид, пропиленоксид, бутиленоксид, амиленоксид, их смеси, смеси алкиленоксида и тетрагидрофурана, и эпигалогидрины.

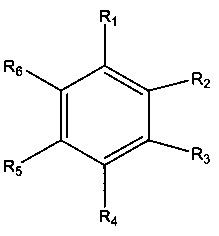

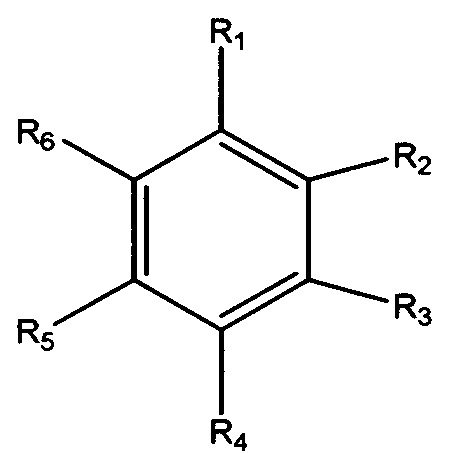

Как описано ранее выше, каталитический полиол образуется из ароматического инициатора на основе амина. В одном варианте осуществления изобретения, ароматический инициатор на основе амина имеет формулу

в которой R1 выбран из алкильной группы, аминогруппы и водорода; и каждый из R2-R6 независимо выбран из аминогруппы и водорода при условии, что, по меньшей мере, один из R1-R6 представляет собой аминогруппу. Таким образом, следует понимать, что R1 может быть выбран из алкильной группы, аминогруппы, или водорода, или любого соединения, включающего их комбинации. Кроме того, следует понимать, что R2-R6 не должны быть идентичными, и каждый может включать в себя аминогруппу или водород. Кроме того, следует понимать, что термин "аминогруппа" может относиться либо к R-N-H группам, либо к NH2 группам, для всех без исключения.

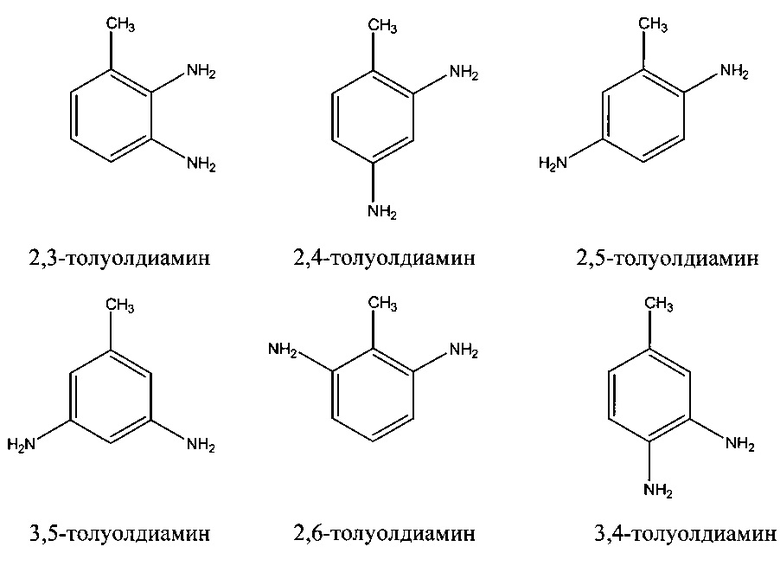

Ароматический инициатор на основе амина может включать в себя, но не ограничивается ими, толуолдиамин. Подходящие примеры толуолдиамина, включают, но не ограничиваются ими, следующие формулы и их смеси:

Не будучи связанными или ограниченными какой-либо конкретной теорией, считается, что смешиваемость между изоцианатом и полиолом минимизирует образование поверхностных дефектов в полиуретановом слое инкапсулированной частицы. Например, когда неароматический полиол сочетается с изоцианатом, таким как ароматический изоцианат, смешиваемость может быть нарушена. Неароматической полиол может реагировать с ароматическим изоцианатом частично только на границе раздела, что приводит к возникновению поверхностных дефектов, таких как раковины и выемки, в полиуретановых слоях, образованных из вышеуказанных компонентов. Ароматический инициатор на основе амина, как описано выше, имеет тенденцию к получению каталитического полиола, который является смешиваемым с изоцианатом, например, способен полностью смешиваться. Считается, что смешиваемость изоцианата и каталитического полиола, полученного из ароматического инициатора на основе амина, как правило, получают в результате двух основных эффектов. Во-первых, считается, что смешиваемость зависит от сил Лондона (London Forces), которые порождают мгновенно индуцированные диполи между подобными ароматическими остатками каталитического полиола и изоцианата. Мгновенно индуцированные диполи обеспечивают эффективное смешивание каталитического полиола и изоцианата. Во-вторых, считается, что смешиваемость достигается благодаря планарной геометрии ароматических остатков каталитического полиола и изоцианата, которая предусматривает комплементарную укладку каталитического полиола и изоцианата. Таким образом, изоцианат и каталитический полиол смешиваются эффективно. Как правило, каталитический полиол, полученный из ароматического инициатора на основе амина, имеет вязкость от 400 до 25000 и альтернативно от 450 до 20000 сП при 25°С. В одном варианте осуществления изобретения, каталитический полиол имеет вязкость от 500 до 2500, альтернативно от 1000 до 2000, альтернативно от 1500 до 2500 и альтернативно от 1800 до 2000 сП при 25°С. В другом варианте, каталитический полиол имеет вязкость от 1000 до 10000, альтернативно от 3000 до 8000 и альтернативно от 4500 до 6000 сП при 25°С. В еще одном варианте, каталитический полиол имеет вязкость от 15000 до 25000, альтернативно от 16000 до 20000 и альтернативно от 17500 до 19000 сП при 25°С. Как правило, каталитический полиол имеет номинальную функциональность выше 2,5, альтернативно от 2,5 до 8, альтернативно от 2,5 до 4,5 и альтернативно от 3,5 до 4,5. Каталитический полиол, как правило, имеет гидроксильное число (ОН) от 100 до 700, альтернативно от 200 до 500 и альтернативно от 250 до 350 мг КОН/г.В другом варианте, каталитический полиол имеет число ОН от 350 до 450 мг КОН/г. В еще одном варианте, каталитический полиол имеет гидроксильное число от 400 до 500 мг КОН/г. Как правило, каталитический полиол имеет среднечисловой молекулярный вес от 240 до 2250, альтернативно от 330 до 1120 и альтернативно от 370 до 900 г/моль. Вязкость, номинальная функциональность, число ОН и среднечисловой молекулярный вес каталитического полиола согласно данному варианту могут изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Примеры соответствующих каталитических полиолов являются коммерчески доступными от BASF Corporation of Florham Park, NJ под торговыми наименованиями PLURACOL® 1168, PLURACOL® 735 и PLURACOL® 1578.

Свойства каталитического полиола влияют на свойства полиуретанового слоя. Вязкость каталитического полиола влияет на распыление полиольного компонента на ядре. Номинальная функциональность каталитического полиола влияет на реакцию полиольного компонента и изоцианата. Число ОН каталитического полиола влияет на плотность сшивания полиуретанового слоя. Каталитический полиол обычно присутствует в полиольном компоненте в количестве от 1 до 95, альтернативно от 10 до 65, альтернативно от 10 до 45, альтернативно от 45 до 55, альтернативно от 15 до 35 и альтернативно от 5 до 25, весовых частей в расчете на 100 весовых частей полиольного компонента. Количество каталитического полиола может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Как описано выше, полиольный компонент также включает в себя простой полиэфирполиол. Простой полиэфирполиол обычно образуется из инициатора и множества звеньев алкиленоксида. В одном варианте осуществления изобретения, множество звеньев алкиленоксида содержит, по меньшей мере, 50% вес. звеньев пропиленоксида в расчете на общий вес множества звеньев алкиленоксида. Альтернативно, множество звеньев алкиленоксида содержат, по меньшей мере, 50, 60, 70, 80, 90, 95 или 99% вес. звеньев пропиленоксида в расчете на общий вес множества звеньев алкиленоксида. В качестве еще одной альтернативы, множество звеньев алкиленоксида может содержать 100% вес. звеньев пропиленоксида в расчете на общий вес множества звеньев алкиленоксида. Простой полиэфирполиол как правило, имеет средний молекулярный вес более 400 г/моль, поскольку такой среднечисловой молекулярный вес имеет тенденцию к улучшению эксплуатационных свойств полиуретанового слоя. Более конкретно, простой полиэфирполиол, имеющий среднечисловой молекулярный вес более 400 г/моль, как правило, придает эластичность, стойкость к истиранию, а также свойства контролируемого высвобождения полиуретановому слою. В одном варианте осуществления изобретения, простой полиэфирполиол имеет средний молекулярный вес от 400 до 15000, альтернативно от 500 до 7000 и альтернативно от 500 до 5000 г/моль. Как правило, простой полиэфирполиол имеет вязкость от 100 до 10000 и альтернативно от 100 до 5000 сП при 25°С. Простой полиэфирполиол, как правило, имеет номинальную функциональность, по меньшей мере, 2,5, альтернативно от 2 до 5 и альтернативно от 2,8 до 3,2. Как правило, простой полиэфирполиол имеет гидроксильное число от 20 до 300, альтернативно от 23 до 275 и альтернативно от 25 до 250 мг КОН/г. Среднечисловой молекулярный вес, вязкость, номинальная функциональность и число ОН простого полиэфирполиола может иметь любое значение за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

В одном варианте осуществления изобретения, простой полиэфирполиол является полиолом с промежуточным молекулярным весом и вторичными концевыми гидроксильными группами. Согласно этому варианту осуществления изобретения, простой полиэфирполиол обычно инициируется, по меньшей мере, одним трехфункциональным инициатором не на основе амина. Подходящие инициаторы для инициирования простого полиэфирполиола согласно этому варианту осуществления включают в себя глицерин, триметилолпропан, пропиленгликоль, дипропиленгликоль, изопропиленгликоль, сорбит, сахарозу и тому подобное. Согласно этому варианту осуществления изобретения, простой полиэфирполиол, как правило, имеет среднечисловой молекулярный вес от 470 до 1400, альтернативно от 500 до 1200, альтернативно от 600 до 1000 и альтернативно от 600 до 800 г/моль. Как правило, простой полиэфирполиол согласно этому варианту имеет вязкость от 150 до 700, альтернативно от 160 до 600 и альтернативно от 170 до 370 сП при 25°С. Простой полиэфирполиол согласно этому варианту, как правило, имеет номинальную функциональность более 2,5, альтернативно от 2,75 до 5 и альтернативно от 2,8 до 3,2. Как правило, простой полиэфирполиол согласно этому варианту имеет число ОН от 100 до 300, альтернативно от 180 до 280 и альтернативно от 220 до 240 мг КОН/г.Среднечисловой молекулярный вес, вязкость, номинальная функциональность и число ОН простого полиэфирполиола согласно этому варианту осуществления изобретения могут иметь любое значение за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Подходящий простой полиэфирполиол для данного варианта осуществления изобретения является коммерчески доступным от BASF Corporation of Florham Park, NJ, под торговым наименованием PLURACOL® GP730.

В другом варианте осуществления изобретения, простой полиэфирполиол является полиэфиртриолом. Согласно этому варианту осуществления изобретения, простой полиэфирполиол обычно инициируется, по меньшей мере, одним трехфункциональным инициатором не на основе амина. Подходящие инициаторы для инициирования простого полиэфирполиола согласно этому варианту осуществления включают в себя глицерин, триметилолпропан, пропиленгликоль, дипропиленгликоль, изопропиленгликоль, сорбит, сахарозу и тому подобное. Согласно этому варианту осуществления изобретения, простой полиэфирполиол, как правило, имеет среднечисловой молекулярный вес от 500 до 5500, альтернативно от 1000 до 5000, альтернативно от 2000 до 4000 и альтернативно от 2500 до 3500 г/моль. Как правило, простой полиэфирполиол согласно этому варианту имеет вязкость от 100 до 1000, альтернативно от 250 до 750 и альтернативно от 450 до 650 сП при 25°С. Согласно этому варианту, простой полиэфирполиол, как правило, имеет номинальную функциональность, по меньшей мере, 2,5, альтернативно от 2,75 до 5 и альтернативно от 2,8 до 3,2. Как правило, простой полиэфирполиол согласно этому варианту имеет число ОН от 10 до 100, альтернативно от 25 до 75, альтернативно от 45 до 65 и альтернативно от 50 до 60 мг КОН/г. Среднечисловой молекулярный вес, вязкость, номинальная функциональность и число ОН простого полиэфирполиола согласно этому варианту осуществления изобретения могут иметь любое значение за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Подходящий простой полиэфирполиол для данного варианта осуществления изобретения является коммерчески доступным от BASF Corporation of Florham Park, NJ, под торговым наименованием PLURACOL 4156.

В еще одном варианте осуществления изобретения, простой полиэфирполиол является привитым полиэфиртриолом с вторичными концевыми гидроксильными группами. Согласно этому варианту осуществления изобретения, простой полиэфирполиол обычно инициируется, по меньшей мере, одним трехфункциональным инициатором не на основе амина. Подходящие инициаторы для инициирования простого полиэфирполиола согласно этому варианту осуществления включают в себя глицерин, триметилолпропан, пропиленгликоль, дипропиленгликоль, изопропиленгликоль, сорбит, сахарозу и тому подобное. Согласно этому варианту осуществления изобретения, простой полиэфирполиол, как правило, имеет среднечисловой молекулярный вес от 1000 до 10000, альтернативно от 4000 до 7000 и альтернативно от 5000 до 6000 г/моль. Как правило, простой полиэфирполиол согласно этому варианту имеет вязкость от 1000 до 10000, альтернативно от 3000 до 6000, альтернативно от 3000 до 5000 и альтернативно от 4000 до 5000 сП при 25°С. Согласно этому варианту, простой полиэфирполиол, как правило, имеет номинальную функциональность, по меньшей мере, 2,5, альтернативно от 2,75 до 5 и альтернативно от 2,8 до 3,2. Как правило, простой полиэфирполиол согласно этому варианту имеет число ОН от 10 до 100, альтернативно от 10 до 75, альтернативно от 10 до 50, альтернативно от 20 до 50, альтернативно от 20 до 40 и альтернативно от 25 до 35 мг КОН/г. Среднечисловой молекулярный вес, вязкость, номинальная функциональность и число ОН простого полиэфирполиола согласно этому варианту осуществления изобретения могут иметь любое значение за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Подходящий простой полиэфирполиол для данного варианта осуществления изобретения является коммерчески доступным от BASF Corporation of Florham Park, NJ, под торговым наименованием PLURACOL® 4600.

Простой полиэфирполиол обычно присутствует в полиольном компоненте в количестве от 10 до 100, альтернативно в количестве от 40 до 90, альтернативно от 40 до 60, альтернативно в количестве от 65 до 85 и альтернативно от 75 до 95 весовых частей в расчете на 100 весовых частей полиольного компонента. Количество простого полиэфирполиола может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Простой полиэфирполиол обычно присутствует в полиольном компоненте в количестве, которое является большим, чем количество каталитического полиола. Весовое соотношение простого полиэфирполиола и каталитического полиола в полиольном компоненте, как правило, составляет от 1:2 до 10:1, альтернативно от 2:1 до 10:1, альтернативно от 2:1 до 8:1, альтернативно от 2,5:1 до 6:1, альтернативно от 5:1 до 6:1, альтернативно от 2:1 до 4:1, альтернативно от 2,5:1 до 3,5:1 и альтернативно от 1:2 до 2:1. Весовое соотношение простого полиэфирполиола и каталитического полиола может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Не будучи связанными или ограниченными какой-либо конкретной теорией, считается, что различные свойства, соотношения и количества изоцианата и полиольного компонента, описанные здесь, минимизируют агломерацию и образование поверхностных дефектов в полиуретановом слое инкапсулированной частицы. Более конкретно, считается, что соотношение простого полиэфирполиола и каталитического полиола, в частности, влияет на стадии инкапсулирования ядра полиуретановым слоем, а также эксплуатационные свойства полиуретанового слоя. На стадии инкапсулирования, это соотношение способствует оптимальным условиям обработки, например, вязкости, скорости реакции и отсутствию агломерации. Кроме того, такое соотношение способствует плотности сшивания и молекулярной структуре, необходимой для формирования соответствующего полиуретанового слоя, то есть полиуретанового слоя, имеющего превосходную стойкость к истиранию и скорость растворения.

В одном варианте осуществления изобретения, полиольный компонент и изоцианат содержит масло. В одном варианте осуществления изобретения, масло является растворимым в полиольном компоненте, включающем в себя каталитический полиол, полученный из ароматического инициатора на основе амина, и простой полиэфирполиол, который отличается от каталитического полиола. Согласно этому варианту осуществления изобретения, масло может дополнительно минимизировать агломерацию инкапсулированных частиц во время нанесения покрытия и процессов отверждения. Масло по существу не вступает в химическую реакцию с изоцианатом, полиольным компонентом или другими жидкостями, присутствующими во время отверждения полиуретана. Другими словами, масло, по существу, является свободным от замещающих групп, которые, как известно, реагирует с полиольным компонентом и/или изоцианатом, например, гидроксильных групп и аминогрупп. В некоторых вариантах осуществления, менее 10, 5, 1, 0,5, или 0,1% вес. от общего количества присутствующего масла реагирует с полиольным компонентом, изоцианатом и/или другими жидкостями, присутствующими во время отверждения. В качестве альтернативы, в одном конкретном варианте осуществления, ни одно из масел не вступает в реакцию с полиольным компонентом, изоцианатом и/или другими жидкостями, присутствующими во время отверждения. Масло может быть добавлено к изоцианату, полиольному компоненту или может добавляться к смеси изоцианата и полиольного компонента. Хотя и отсутствуют особые ограничения, масло может содержать соевое масло, рапсовое масло, арахисовое масло, подсолнечное масло, хлопковое масло, сложные метиловые эфиры, полученные из растительных масел, и их комбинации. В одном конкретном варианте осуществления изобретения, масло включает в себя сложные метиловые эфиры, полученные из растительных масел. Если используется, масло, как правило, присутствует в количестве от 1 до 30, альтернативно от 5 до 25 и альтернативно от около 10 до 20% вес. в расчете на общий вес изоцианата и полиольного компонента. Однако, как будет понятно любому среднему специалисту в данной области техники, другие количества масла также могут быть использованы в зависимости от применения инкапсулированной частицы.

В другом варианте осуществления изобретения, полиуретановый слой образуется в присутствии одного или более катализаторов. В согласно этому варианту осуществления изобретения, полиольный компонент или изоцианат могут включать в себя один или более катализаторов. Если включен, катализатор, как правило, включен в полиольный компонент. Катализатор обычно присутствует в полиольном компоненте, чтобы катализировать реакцию между полиольным компонентом и изоцианатом. Следует отметить, что катализатор, как правило, не расходуется во время реакции между полиольным компонентом и изоцианатом. Примеры подходящих катализаторов включают в себя, но не ограничиваются ими, аминные катализаторы (например, катализаторы геле-образования, такие как аминные катализаторы в дипропиленгликоле, вспенивающие катализаторы, такие как бис(диметиламиноэтил)эфир в дипропиленгликоле), металлические катализаторы, например, олово, висмут, свинец, калий и т.д., и металлоорганические катализаторы, например октоаты, нафтанаты, лаураты, ацетаты, и т.д., на основе, но не ограничиваясь, цинка, висмута, олова, железа, свинца, ртути, циркония, кальция, марганца, калия и натрия. Конкретные, неограничивающие примеры подходящих катализаторов, включают в себя 33% триэтилендиамин в дипропиленгликоле, дилаурат дибутилолова, 70% октоат калия в диэтиленгликоле, ацетат калия в диэтиленгликоле, ацетат калия, 1,2-диметилимидазол и дилаурат диметилолова.

В еще одном варианте осуществления изобретения полиуретановый слой образуется в присутствии силиконового поверхностно-активного вещества. Как правило, силиконовое поверхностно-активное вещество содержит полиорганосилоксан. Неограничивающий пример подходящего полиорганосилоксана представляет собой кремнийорганическую молекулу с алкильными боковыми цепями, включающую полисилоксановую основную цепь и полиэфирные боковые цепи. Кремнийорганическая молекула с алкильными боковыми цепями согласно этому примеру может иметь гребенчатую структуру или дендримерную структуру.

Не будучи связанными или ограниченными какой-либо конкретной теорией, считается, что силиконовое поверхностно-активное вещество улучшает смачивание полиольного компонента и изоцианата на ядре. Соответственно, силиконовое поверхностно-активное вещество может также быть описано в качестве смачивающего агента. Считается также, что силиконовое поверхностно-активное вещество дополнительно улучшает адгезию полиуретанового слоя к ядру. Кроме того, также считается, что силиконовое поверхностно-активное вещество дополнительно снижает комкование и агломерацию инкапсулированных частиц во время и после процесса инкапсулирования. Тем не менее, следует иметь в виду, что силиконовое поверхностно-активное вещество не является обязательным.

Как правило, выход инкапсулированных частиц является измерением количества инкапсулированных частиц, которые проходят через сито размером 4 мм меш, и имеют однородный полиуретановый слой, расположенный вокруг них. Силиконовое поверхностно-активное вещество снижает агломерацию ядер, таким образом увеличивая выход инкапсулированных частиц. Процесс инкапсулирования, как правило, максимизирует количество инкапсулированных частиц, которые образуются индивидуально и являются свободнотекучими, и минимизирует количество инкапсулированных частиц, которые являются агломерированными, таким образом, обеспечивая более высокий общий выход инкапсулированных частиц.

В одном варианте осуществления изобретения, силиконовое поверхностно-активное вещество представляет собой жидкость и имеет вязкость от 100 до 1500, альтернативно от 200 до 1000 и альтернативно от 650 до 850 сП при 25°С. Вязкость силиконового поверхностно-активного вещества может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Конкретные примеры подходящих силиконовых поверхностно-активных веществ включают, но не ограничиваются ими, TEGOSTAB® BF 2370, коммерчески доступный продукт от компании Goldschmidt AG of Essen, DE, DABCO® DC5043, коммерчески доступный продукт от компании Air Products and Chemicals, Inc. из Allentown, PA, и NIAX® Silicone L-5340 и L-620, оба коммерчески доступные продукты от компании Momentive Performance Materials of Albany, NY. Особенно подходящим силиконовым поверхностно-активным веществом является NIAX® Silicone L-620, полиалкиленоксидметилсилоксановый сополимер. Силиконовое поверхностно-активное вещество может присутствовать в полиуретановом слое в количестве от 0,01 до 10, альтернативно от 0,05 до 5 и альтернативно от 0,1 до 3 весовых частей в расчете на 100 весовых частей полиуретанового слоя. Весовые части силиконового поверхностно-активного вещества могут изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Полиуретановый слой может необязательно включать в себя одну или более добавок. Подходящие добавки для целей настоящего изобретения, включают в себя, но не ограничиваются, удлинители цепи, сшивающие агенты, агенты обрыва цепи, технологические добавки, промоторы адгезии, антиоксиданты, пеногасители, антипирены, катализаторы, анти-пенообразователи, нейтрализаторы воды, молекулярные сита, пирогенные кремнеземы, поверхностно-активные вещества, стабилизаторы ультрафиолетового света, наполнители, тиксотропные агенты, силиконы, красители, пигменты, инертные разбавители и их комбинации. Например, пигмент может быть включен в полиуретановый слой. Если включены, то добавки могут быть включены в полиуретановый слой в различных количествах.

В одном варианте, полиуретановый слой присутствует в инкапсулированной частице в количестве от 1,0 до 30,0, альтернативно от 1,0 до 20,0, альтернативно от 1,0 до 15,0, альтернативно от 1,0 до 10,0, альтернативно от 1,0 до 5,0 и альтернативно от 2,0 до 5,0% вес. в расчете на общий вес ядра. Количество полиуретанового слоя, присутствующего в инкапсулированной частице, может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов.

Количество полиуретанового слоя, присутствующего в инкапсулированной частице, как правило, определяется с использованием процедуры испытаний, описанной непосредственно ниже. Первоначально 20 г инкапсулированных частиц и 500 г воды, например, деионизированной воды, выливают в стандартный бытовой блендер. Блендер активируют и содержимое блендера смешивают до тех пор, пока ядро, например, мочевина, полностью растворится. Содержимое блендера затем фильтруют на предмет твердых веществ с использованием предварительно взвешенной фильтровальной бумаги и воронки Бюхнера. Фильтрат затем сушат приблизительно при 100°С до полного удаления остаточной воды, присутствующей в фильтрате. Как правило, фильтрат сушат при 100°С (в печи) в течение примерно 30 минут. После сушки фильтрат взвешивают. Количество (% вес. в расчете на общий вес ядра) полиуретанового слоя, присутствующего в инкапсулированной частице, рассчитывается с использованием количества (в граммах) фильтрата (X) и количества (в граммах) ядра (Y) по следующей формуле:

Полиуретановый слой (% вес.)=100⋅(X/Y)

где X = количество фильтрата (в граммах) после сушки,

Y=20 (первоначальное количество инкапсулированных частиц) - X.

В дополнение к полиуретановому слою, инкапсулированная частица включает в себя воск, расположенный вокруг ядра. Более конкретно, воск расположен на полиуретановом слое и полиуретановый слой расположен на ядре. Подходящие примеры восков, которые могут быть использованы, включают, но не ограничиваются ими, органические воски, термопластичные полимеры, минеральные масла или их комбинации. Более конкретно, воск может содержать парафиновое масло, парафиновый воск, растительный воск, триглицерид, микрокристаллический воск, вазелин, олефин, полиэтилен, нефтяной воск и их комбинации. В одном варианте осуществления изобретения, воск содержит нефтяной воск. В другом варианте осуществления изобретения, воск содержит нефтяной воск и, по меньшей мере, один другой воск. В одном варианте осуществления изобретения, воск присутствует в инкапсулированной частице в количестве от 0,1 до 10,0, альтернативно от 0,1 до 5,0 и альтернативно от 0,5 до 3,0% вес. в расчете на общий вес ядра. Количество воска, присутствующего в инкапсулированной частице, может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Конкретный, неограничивающий пример подходящего воска включает в себя EVACOTE® 7089А, коммерчески доступный продукт от компании The International Group, Inc. of Toronto, CA.

Инкапсулированная частица, включающая в себя ядро, полиуретановый слой и воск, как правило, является либо круглой, либо почти сферической. Множество инкапсулированных частиц, как правило, имеет распределение по размерам D[4,3], d(0,1), d(0,5) и/или d(0,9), а также как определено и принято в данной области техники. В некоторых вариантах осуществления, инкапсулированные частицы имеют распределение по размерам D[4,3] от 0,5 до 5 мм, от 1 до 4 мм или от 1 до 3 мм, с общим диапазоном размеров частиц от 0,1 до 10 мм. В других вариантах осуществления, инкапсулированные частицы имеют распределение по размерам d(0,1) от 0,2 до 2 мм, от 0,4 до 1,7 мм или от 0,5 до 1,5 мм, с общим диапазоном размеров частиц от 0,1 до 10 мм. В других вариантах осуществления изобретения, инкапсулированные частицы имеют распределение по размерам d(0,5) от 0,5 до 5 мм, от 1 до 4 мм или от 1 до 3 мм, с общим диапазоном размеров частиц от 0,1 до 10 мм. В других вариантах осуществления, инкапсулированные частицы имеют распределение по размерам d(0,9) от 0,7 до 7 мм, от 0,8 до 5 мм или от 1 до 4 мм, с общим диапазоном размеров частиц от 0,1 до 10 мм. Распределения по размерам D[4,3], d(0,1), d(0,5) и d(0,9) инкапсулированных частиц могут изменяться за пределами указанных диапазонов, но обычно как целые, так и дробные значения находятся в пределах этих диапазонов.

Как полиуретановый слой, так и воск инкапсулированной частицы влияют на скорость растворения ядра. Скорость растворения представляет собой скорость, с которой ядро, например, мочевина, растворяется в воде. Для расчета скорости растворения, определяется (%) растворения. Более конкретно, (%) растворения определяется с помощью процедуры испытаний, описанной непосредственно ниже. Первоначально 50 г инкапсулированных частиц и 235 г воды выливают в 250 мл пластиковую бутылку с широким горлышком (бутылку). Бутылку помещают в печь, установленную на 38°С. Образец жидкости берется из бутылки через 7 дней выдержки при 38°С. Показатель преломления образца измеряют с помощью рефрактометра. Количество (в граммах) ядра, растворенного в образце, рассчитывают с использованием показателя преломления и стандартной кривой с поправкой на температуру. Количество растворенного ядра используется для расчета (%) растворения (процента растворенного ядра) с помощью следующей формулы:

(%) растворения=X/(50-(% Покрытие/2))

X = количество ядра (г), растворенное в образце.

% Покрытия = 100% ⋅ Вес нанесенного покрытия/Вес покрытого ядра

Как правило, ядро имеет степень растворения менее 60, альтернативно менее 50, альтернативно менее 40, альтернативно менее 30, альтернативно менее 20 и альтернативно менее 10% вес. через 7 дней выдержки инкапсулированной частицы в воде при 38°С.

Растворение может быть также определено после того, как инкапсулированная частица будет подвергнута истиранию, чтобы проверить на прочность покрытие, образованное вокруг нее. Для истирания образца инкапсулированной частицы, инкапсулированную частицу выливают через трубу. Более конкретно, образец инкапсулированной частицы, весящей 75 г, выливают в верхний конец трубы, которая имеет 6' в длину и 6ʺ в диаметре, и установлена вертикально. Образец собирают на нижнем конце трубы. Образец выливают через трубу 5 раз. После истирания, степень растворения ядра проверяют, чтобы определить, изменилось ли растворение вследствие истирания, как описано непосредственно выше. После истирания, ядро обычно имеет степень растворения менее 70, альтернативно менее 50 и альтернативно менее 25% вес. через 7 дней выдержки в воде при 38°С.

В дополнение к инкапсулированной частице, настоящее изобретение относится к системе для формирования инкапсулированной частицы и способу инкапсулирования ядра полиуретановым слоем и воском. Система инкапсулирования ядра полиуретановым слоем включает в себя изоцианат и полиольный компонент. Способ включает в себя стадии обеспечения ядра, изоцианата, полиольного компонента и воска. Способ также включает в себя стадия смешивания и проведения реакции изоцианата и полиольного компонента с образованием полиуретана и инкапсулирования ядра полиуретановым слоем, который включает в себя полиуретан, которые описаны более подробно ниже. Кроме того, способ дополнительно включает стадию инкапсулирования полиуретанового слоя воском, который также более подробно описан ниже. Способ включает в себя стадию смешивания и проведения реакции изоцианата и полиольного компонента. Изоцианат и полиольный компонент смешивают и изоцианат и полиольный компонент вступают в химическую реакцию для образования полиуретана. Стадия смешивания и проведения реакции изоцианата и полиольного компонента может быть выполнен перед стадией инкапсулирования ядра полиуретановым слоем, содержащим полиуретан. Альтернативно, стадия смешивания и проведения реакции изоцианата и полиольного компонента может быть выполнен одновременно со стадией инкапсулирования ядра полиуретановым слоем, содержащим полиуретан.

Изоцианат и полиольный компонент могут объединяться с использованием одного или более способов, включая, но, не ограничиваясь ими, налив, дражирование, нанесение покрытия в псевдоожиженном слое, совместная экструзия, смешивание, распыление и инкапсулирование с помощью вращающегося центробежного диска. В одном варианте осуществления изобретения, изоцианат и полиольный компонент смешивают посредством распыления внутрь или над реакционным сосудом, таким как цилиндр, барабан, смеситель или тому подобное. Изоцианат и полиольный компонент могут смешиваться и распыляться внутрь или над реакционным сосудом с помощью одиночного распылителя или нескольких распылителей. В одном варианте осуществления изобретения, изоцианат и полиольный компонент смешиваются посредством соударения в распылительном сопле. Изоцианат и полиольный компонент могут также распыляться последовательно внутрь или над реакционным сосудом с помощью одного распылителя и смешиваться в реакционном сосуде. В качестве альтернативы, изоцианат и полиольный компонент могут одновременно или последовательно распыляться внутрь или над реакционным сосудом с помощью различных распылителей. Распыление изоцианата и полиольного компонента имеет тенденцию к уменьшению агломерации ядра и приводит к повышению выхода инкапсулированных частиц.

Способ необязательно включает в себя стадии распыления изоцианата на ядро и распыления полиольного компонента на ядро. Стадия распыления изоцианата на ядро может осуществляться до начала стадии распыления полиольного компонента на ядро. В качестве альтернативы, стадия распыления изоцианата на ядро может осуществляться после стадии распыления полиольного компонента на ядро. Стадия распыления изоцианата на ядро также может осуществляться до начала стадии распыления полиольного компонента на ядро и повторяться после стадии распыления полиольного компонента на ядро. Также предполагается, что изоцианат и полиольный компонент могут распыляться одновременно и/или последовательно несколько раз в различных последовательностях на ядро и друг на друга.

В качестве одного неограничивающего примера, изоцианат и полиольный компонент могут распыляться на ядро в следующей последовательности: (1) часть изоцианата распыляют на ядро; (2) часть полиольного компонента распыляют на ядро; (3) оставшуюся часть изоцианата распыляют на ядро; и (4) оставшуюся часть полиольного компонента распыляют на ядро. В качестве другого примера, изоцианат и полиольный компонент могут распыляться на ядро в следующей последовательности: (1) часть изоцианата распыляют на ядро; (2) часть полиольного компонента распыляют на ядро и оставшуюся часть изоцианата распыляют на ядро одновременно; и (3) оставшуюся часть полиольного компонента распыляют на ядро.

В другом варианте осуществления изобретения, силиконовое поверхностно-активное вещество обеспечивают с изоцианатом, обеспечивают с полиольным компонентом и/или обеспечивают независимо. В другом варианте осуществления, силиконовое поверхностно-активное вещество может быть использовано для предварительной обработки поверхности ядра перед стадией инкапсулирования. В еще одном варианте осуществления изобретения, силиконовое поверхностно-активное вещество обеспечивают с полиольным компонентом, например, смешивают с полиольным компонентом перед стадией смешивания изоцианата и полиольного компонента. Другими словами, силиконовое поверхностно-активное вещество может быть обеспечено различными способами.

Способ необязательно включает стадию(-и) нагрева изоцианата, полиольного компонента, силиконового поверхностно-активного вещества (если присутствует), и/или ядра до начала или одновременно со стадией смешивания изоцианата и полиольного компонента. Изоцианат, полиольный компонент, силиконовое поверхностно-активное вещество (если он присутствует), и/или ядро могут нагреваться отдельно или нагреваться в комбинации друг с другом, с одним или более из них. Изоцианат, полиольный компонент и ядро, как правило, нагревают до начала или одновременно со стадией инкапсулирования ядра. В одном варианте осуществления изобретения, изоцианат, полиольный компонент и ядро нагревают до температуры свыше 20°С, альтернативно до температуры от 20 до 100°С, альтернативно от 40 до 90°С и альтернативно от 50 до 80°С. Как упоминалось выше, когда изоцианат и полиольный компонент смешивают, изоцианат и полиольный компонент вступают в химическую реакцию с образованием полиуретана, и более конкретно, полиуретанового слоя, содержащего полиуретан. В одном варианте осуществления изобретения, изоцианат и полиольный компонент вступают в реакцию с изоцианатным индексом свыше 80, альтернативно от 80 до 200, альтернативно от ПО до 190 и альтернативно от 120 до 180. В различных вариантах осуществления, изоцианат и полиольный компонент вступают в реакцию с изоцианатными индексами от 125 до 180; альтернативно от 130 до 180; альтернативно от 135 до 180; альтернативно от 140 до 180; альтернативно от 145 до 180; альтернативно от 150 до 180; альтернативно от 155 до 180; альтернативно от 160 до 180; альтернативно от 165 до 180; и альтернативно от 170 до 180. Изоцианатный индекс может изменяться за пределами указанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах от 80 до 200. Как хорошо известно в данной области техники, изоцианатный индекс представляет собой соотношение фактического молярного количества изоцианата(-ов), вступившего в реакцию с полиолом(-ами), и стехиометрического молярного количества изоцианата(-ов), необходимого для реакции с эквивалентным молярным количеством полиола(-ов).

Стадия инкапсулирования может осуществляться один раз или может быть повторена. Если повторяется, данная стадия не должна быть одинаковой каждый отдельный раз. Ядро может быть инкапсулировано один раз одним полиуретановым слоем или несколько раз несколькими полиуретановыми слоями. Предполагается, что ядро может быть инкапсулировано, по меньшей мере, одним полиуретановым слоем и одним или более дополнительными слоями, включающими материал, отличный от полиуретана. В одном варианте осуществления изобретения, полиуретановый слой расположен, по меньшей мере, на 75%, альтернативно, по меньшей мере, на 95% и альтернативно, по меньшей мере, на 99% ядра. Иначе говоря, ядро может быть частично или полностью инкапсулировано полиуретановым слоем.

Способ необязательно включает стадию нагрева и/или перемешивания инкапсулированных частиц с целью снижения агломерации, после того, как полиольный компонент и изоцианат смешали для инкапсулирования ядра. Инкапсулированную частицу могут нагревать и/или перемешивать в реакционном сосуде или в любом контейнере. В одном варианте осуществления изобретения, инкапсулированную частицу нагревают в системе, снабженной рубашкой, и перемешивают в механическом смесителе, таком как ленточный смеситель, лопастный смеситель, смеситель для обработки, ударный смеситель, вращающийся барабанный смеситель, а также их комбинации. Согласно этому варианту, инкапсулированную частицу обычно нагревают при температуре от 20 до 200, альтернативно от 150 до 200, альтернативно от 170 до 190, альтернативно от 40 до 90 и альтернативно от 50 до 80°С. В предпочтительном варианте осуществления изобретения, инкапсулированную частицу обычно нагревают при температуре от 170 до 190°С. Кроме того, инкапсулированную частицу согласно этому варианту осуществления изобретения, как правило, нагревают в течение периода времени от 0,5 до 60, альтернативно от 2 до 30 и альтернативно от 4 до 20 минут.

Стадия перемешивания инкапсулированных частиц может включать в себя, но не ограничивается, перемешивание инкапсулированных частиц, смешивание инкапсулированных частиц, встряхивание инкапсулированных частиц, а также их комбинации. В одном варианте осуществления изобретения, инкапсулированную частицу перемешивают в течение периода времени от 0,5 до 60, альтернативно от 2 до 30 и альтернативно от 4 до 20 минут. Способ дополнительно включает в себя стадию инкапсулирования полиуретанового слоя воском. В одном варианте осуществления изобретения, воск обеспечивают и расплавляют. Расплавленный воск затем добавляют к ядру, имеющему полиуретановый слой, расположенный на нем, для образования инкапсулированной частицы. Как правило, после того, как расплавленный воск добавили к ядру, имеющему полиуретановый слой, расположенный на нем, ядро перемешивают до тех пор, пока расплавленный воск не остынет и не затвердеет с образованием инкапсулированной частицы.

В одном конкретном варианте осуществления изобретения, ядро включает в себя азотное удобрение, такое как мочевину. Согласно этому варианту осуществления, ядро предварительно нагревают до температуры 150°F и затем загружают во вращающийся барабан. Каталитический полиол и простой полиэфирполиол предварительно смешивают для образования полиольного компонента, и полиольный компонент, добавки (если присутствуют) и силиконовое поверхностно-активное вещество (если присутствует) предварительно смешивают для образования полиольного компонента. Если присутствует, силиконовое поверхностно-активное вещество добавляют в полиольный компонент в количестве 1 весовой части в расчете на 100 весовых частей полиольного компонента. Изоцианат и полиольный компонент также предварительно нагревают до температуры 150°F. Изоцианат и полиольный компонент распыляют последовательно на ядро с изоцианатным индексом от 130 до 150, и образование полиуретанового слоя происходит без какого-либо дополнительного нагрева, т.е. при температуре окружающей среды. Согласно этому варианту, одну половину изоцианата распыляют на ядро и содержимое барабана перемешивают в течение от 1 до 5 минут. После этого весь полиольный компонент распыляют на ядро и содержимое барабана перемешивают в течение от 1 до 5 минут. Оставшуюся часть изоцианата распыляют на ядро и содержимое барабана перемешивают в течение от 5 до 10 минут. И, наконец, содержимое барабана извлекают, добавляют в сосуд и предварительно нагревают до 180°F. Затем в сосуд добавляют расплавленный воск. Содержимое сосуда перемешивают до тех пор, пока оно не охладится до комнатной температуры и расплавленный воск не затвердеет, тем самым образуя инкапсулированную частицу.

Следующие примеры иллюстрируют сущность настоящего изобретения и не должны толковаться как ограничивающие настоящее изобретение. Если не указано иначе, все части указаны как весовые части.

ПРИМЕРЫ

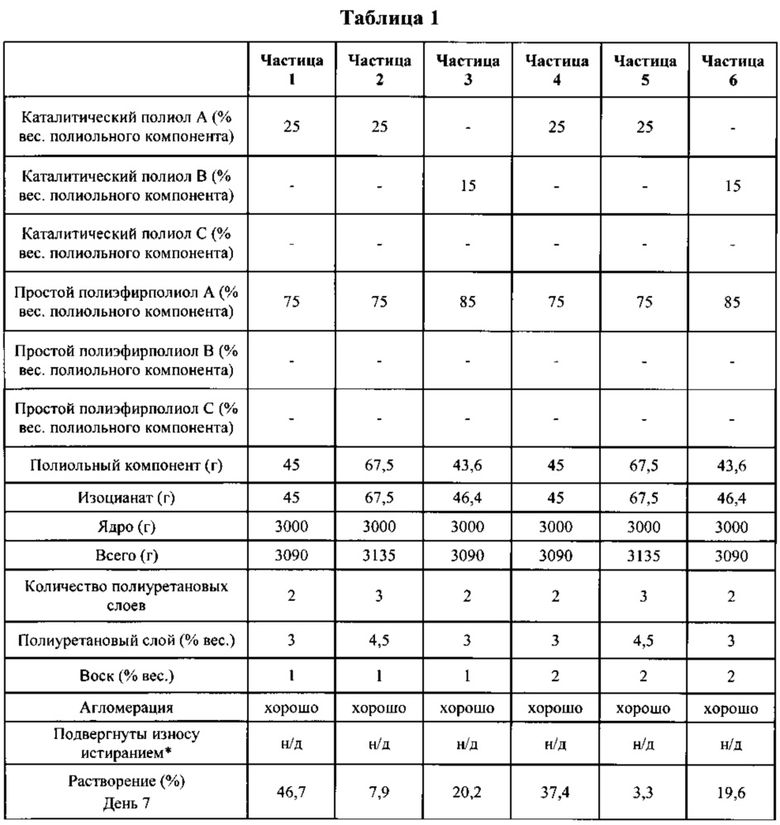

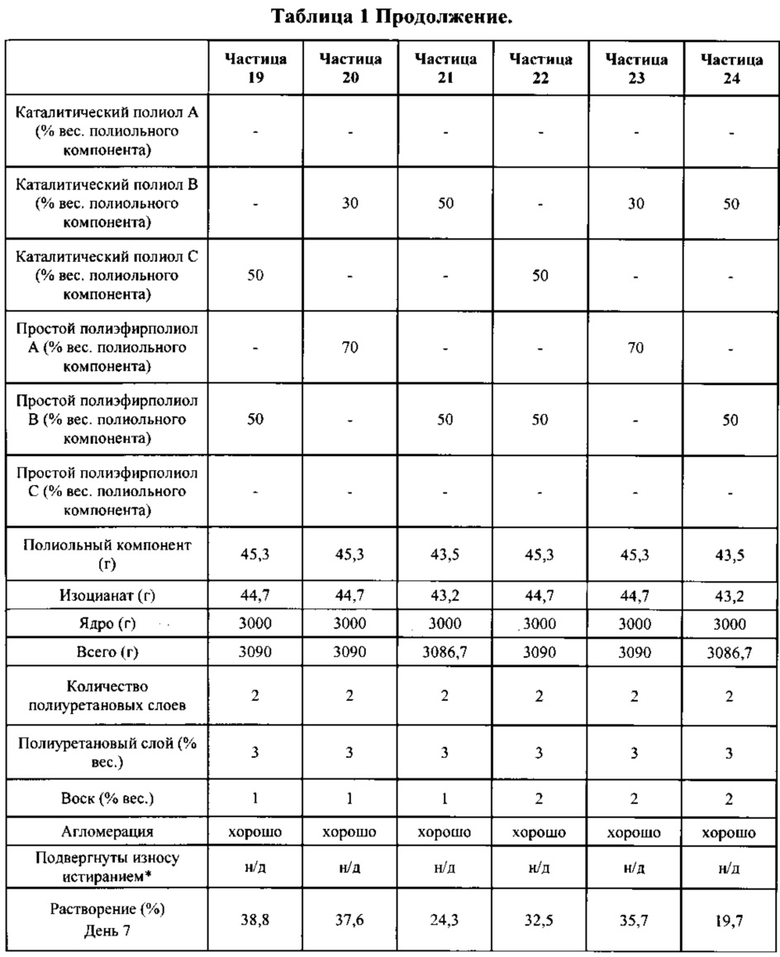

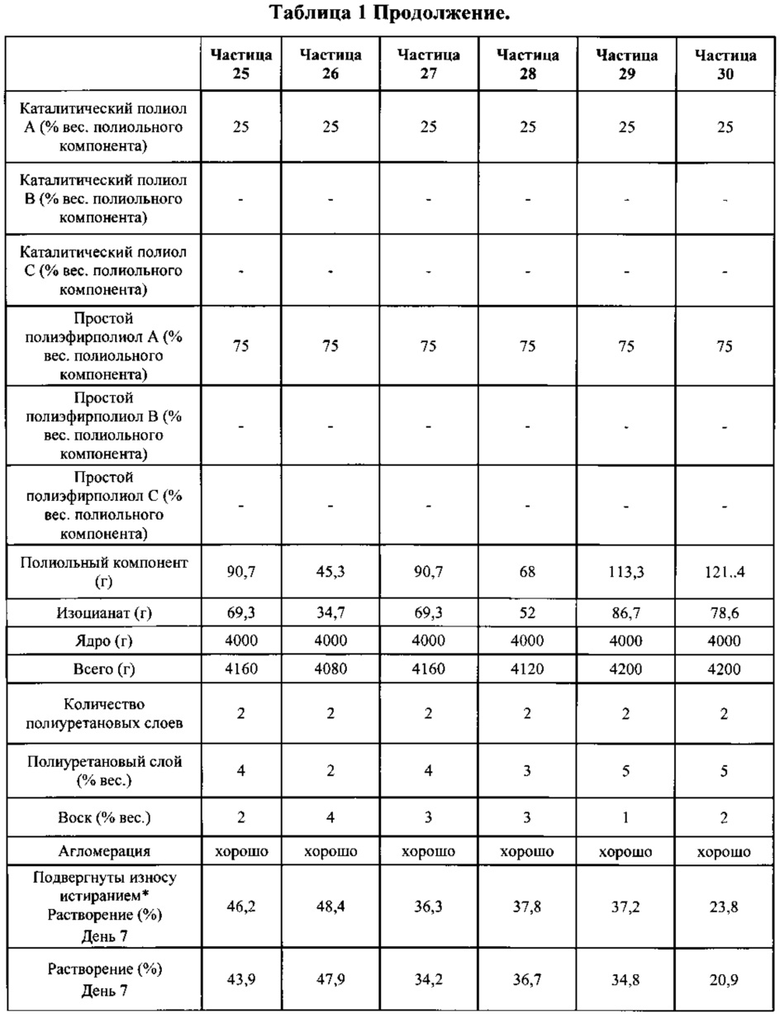

Инкапсулированные частицы согласно настоящему изобретению 1-30 описаны здесь. Инкапсулированные частицы согласно настоящему изобретению 1-30 представляют собой инкапсулированные частицы, образованные в соответствии с настоящим изобретением.

Для образования инкапсулированных частиц согласно настоящему изобретению 1-30, полиуретановый слой и воск располагают вокруг ядра. Композиции, используемые для образования инкапсулированных частиц согласно настоящему изобретению 1-30, в граммах и весовых процентах, представлены ниже в Таблице 1. Полиольный компонент получают посредством смешивания, в первом сосуде, каталитического полиола, полученного из ароматического инициатора на основе амина, и простого полиэфирполиола, который отличается от каталитического полиола, как указано в Таблице 1 ниже. Полиольный компонент, в первом сосуде, предварительно нагревают до температуры 150°F. Изоцианат, как указан в Таблице 1 ниже, предварительно нагревают до температуры 150°F во втором сосуде. Ядро, как указано в Таблице 1 ниже, предварительно нагревают до температуры 150°F в третьем сосуде. После предварительного нагрева ядро добавляют в реакционный сосуд, имеющий скорость вращения цилиндра 26 оборотов в минуту. Реакционный сосуд не нагревают. Затем половину всей массы изоцианата, который был предварительно нагрет, добавляют в реакционный сосуд и перемешивают в течение 2 минут вместе с ядром. Далее, весь полиольный компонент, который был предварительно нагрет, добавляют в реакционный сосуд и перемешивают вместе с изоцианатом и ядром, добавленными ранее, в течение 10 минут. Остальной изоцианат, т.е. другую половину изоцианата, добавляют в реакционный сосуд и перемешивают вместе с полиольным компонентом, одной половиной изоцианата и ядром, добавленными ранее, в течение 10 минут. Во время перемешивания, полиольный компонент и изоцианат вступают в реакцию с образованием полиуретанового слоя, расположенного вокруг ядра. Часть ядер с полиуретановым покрытием помещают в химический стакан и предварительно нагревают до 180°F. Расплавленный воск добавляют в химический стакан и его содержимое перемешивают вручную с помощью шпателя. Смесь охлаждают до комнатной температуры и расплавленный воск затвердевает с образованием воска и инкапсулированных частиц 1-30 согласно настоящему изобретению. Инкапсулированные частицы 1-30 согласно изобретению оцениваются для определения эксплуатационных свойств, включая агломерацию (слипание) и растворение (%). Кроме того, инкапсулированные частицы 25-30 согласно изобретению оцениваются для определения прочности с помощью испытаний на абразивный износ. Результаты оценок также представлены в Таблице 1 ниже.

* Инкапсулированные частицы 25-30 согласно настоящему изобретению оцениваются на прочность посредством налива образцов инкапсулированных частиц 25-30 согласно настоящему изобретению через трубу перед растворением. Более конкретно, образец инкапсулированных частиц весом 75 граммов выливают в верхний конец трубы, которая имеет 6' в длину и 6" в диаметре и установлена вертикально. Образец собирают на нижнем конце трубы. Образец выливают через трубу 5 раз и маркируют надписью "подвергнуты износу истиранием". Каталитический полиол А представляет собой PLURACOL® 1168, ароматический полиол, инициированный амином, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Каталитический полиол В представляет собой PLURACOL® 735, ароматический полиол, инициированный амином, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Каталитический полиол С представляет собой PLURACOL® 1578, ароматический полиол, инициированный амином, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Простой полиэфирполиол А представляет собой PLURACOL® GP730, простой полиэфирполиол, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Простой полиэфирполиол В представляет собой PLURACOL® 4156, простой полиэфирполиол, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Простой полиэфирполиол С представляет собой PLURACOL® 4600, простой полиэфирполиол, коммерчески доступный от BASF Corporation of Florham Park, NJ.

Изоцианат представляет собой LUPRANATE M20, полимерный метилендифенил-диизоцианат, коммерчески доступный от BASF Corporation of Florham Park, NJ. Ядро представляет собой шарики мочевины +5/-16 меш, с расчетным средним диаметр частиц (размером SGN) 225-255, индексом однородности 45-55. Агломерация определяется на основе объективного наблюдения за инкапсулированными частицами при их прохождении через сито, имеющее размер 4 мм меш. Когда инкапсулированные частицы агломерируются или слипаются и не проходят через сито, регистрируют наблюдение "кусков". С другой стороны, когда инкапсулированные частицы проходят через сито свободно, регистрируют наблюдение "хорошо". Агломерация, как правило, свидетельствует о пониженном выходе инкапсулированных частиц и более высоких скоростях растворения ядра.

Растворение определяется с использованием процедуры испытаний, описанной непосредственно ниже. Первоначально 50 г частиц мочевины с покрытием и 235 г воды выливают в 250 мл пластиковую бутылку с широким горлышком (бутылку). Бутылку помещают в печь, установленную на 38°С. Образец жидкости берется из бутылки через 7 дней выдержки при 38°С. Показатель преломления образца измеряют с помощью рефрактометра. Количество (в граммах) мочевины, растворенной в каждом образце, рассчитывают с использованием показателя преломления и стандартной кривой с поправкой на температуру. Количество растворенной мочевины используется для расчета растворения (процента растворенной мочевины) с помощью следующей формулы:

(%) растворения = X/(50-(% Покрытие/2))

X = количество мочевины (грамм), растворенное в образце.

% Покрытия = 100% ⋅ Вес нанесенного покрытия / Вес мочевины с покрытием

Согласно данным из Таблицы 1, инкапсулированные частицы согласно настоящему изобретению 1-30 имеют отличные эксплуатационные свойства. Более конкретно, инкапсулированные частицы согласно настоящему изобретению 1-30 не агломерируются и имеют медленную скорость растворения, т.е. отличные свойства контролируемого высвобождения. Кроме того, образцы инкапсулированных частиц согласно настоящему изобретению 25-30, которые были подвергнуты "износу истиранием", как описано выше, обладают отличной прочностью.

Следует понимать, что прилагаемая формула изобретения не ограничивается формулировкой и конкретными соединениями, композициями или способами, описанными в подробном описании, которые могут изменяться в зависимости от конкретных вариантов, которые подпадают под объем прилагаемой формулы изобретения. В отношении любых групп Маркуша, на которые ссылается настоящий документ для описания конкретных признаков или аспектов различных вариантов осуществления, следует понимать, что различные специальные и/или неожиданные результаты могут быть получены от каждого члена соответствующей группы Маркуша независимо от всех других членов группы Маркуша. Каждый член группы Маркуша может браться за основу индивидуально и/или в комбинации, и обеспечивает надлежащую поддержку конкретных вариантов в пределах объема прилагаемой формулы изобретения.

Кроме того, следует понимать, что любые диапазоны и поддиапазоны, на которые ссылается описание различных вариантов осуществления настоящего изобретения, независимо и коллективно попадают в объем прилагаемой формулы изобретения, и предполагают описание и рассмотрение всех диапазонов, включая целые и/или дробные значения в пределах этих диапазонов, даже если такие значения явно не были указаны здесь в письменной форме. Специалист в данной области техники с готовностью признает, что перечисленные диапазоны и поддиапазоны в достаточной степени описывают и позволяют реализовать различные варианты осуществления настоящего изобретения, и такие диапазоны и поддиапазоны могут быть дополнительно обозначены посредством соответствующих половин, третей, четвертей, пятых и так далее. В качестве только одного примера, диапазон "от 0,1 до 0,9" может быть дополнительно обозначен посредством нижней трети, то есть, от 0,1 до 0,3, средней трети, то есть, от 0,4 до 0,6, и верхней трети, то есть от 0,7 до 0,9, которые по отдельности и все вместе находятся в пределах объема прилагаемой формулы изобретения, и могут браться за основу индивидуально и/или коллективно, и обеспечивают надлежащую поддержку конкретных вариантов в пределах объема прилагаемой формулы изобретения. Кроме того, по отношению к языку, который определяет или изменяет диапазон, например, "по меньшей мере", "больше чем", "меньше чем", "не более чем" и т.п., следует понимать, что такой язык включает в себя поддиапазоны и/или верхний или нижний предел. В качестве другого примера, диапазон "по меньшей мере 10" по своей природе включает в себя поддиапазон, по меньшей мере, от 10 до 35, поддиапазон, по меньшей мере, от 10 до 25, поддиапазон от 25 до 35, и так далее, и каждый поддиапазон может браться за основу индивидуально и/или коллективно, и обеспечивает надлежащую поддержку конкретных вариантов в пределах объема прилагаемой формулы изобретения. Наконец, отдельное число в описанном диапазоне может браться за основу и обеспечивает надлежащую поддержку конкретных вариантов в пределах объема прилагаемой формулы изобретения. Например, диапазон "от 1 до 9" включает в себя различные отдельные целые числа, например, 3, а также отдельные числа, включая десятичную запятую (или дробь), например, 4,1, которые могут браться за основу и обеспечивают надлежащую поддержку конкретных вариантов в пределах объема прилагаемой формулы изобретения.

Настоящее изобретение было описано в иллюстративной манере и следует понимать, что терминология, которая была использована, имеет целью соответствовать сущности слов для описания, а не ограничения. Очевидно, что многие модификации и вариации настоящего изобретения являются возможными в свете вышеизложенных идей. Таким образом, следует понимать, что в пределах объема прилагаемой формулы изобретения, настоящее изобретение может быть осуществлено на практике иначе, чем конкретно описано.

Изобретение относится к инкапсулированной частице, включающей в себя ядро, содержащее удобрение, полиуретановый слой и воск. Полиуретановый слой расположен вокруг ядра и воск расположен вокруг полиуретанового слоя. Полиуретановый слой включает в себя продукт реакции изоцианата и полиольного компонента. Полиольный компонент содержит каталитический полиол, полученный из ароматического инициатора на основе амина, и простой полиэфирполиол, где весовое соотношение каталитического полиола и простого полиэфирполиола в полиольном компоненте составляет от 1:2 до 10:1. Способ инкапсулирования ядра включает в себя стадии обеспечения ядра, изоцианата, полиольного компонента и воска. Способ также включает в себя стадии смешивания и проведения реакции изоцианата и полиольного компонента для образования полиуретана, инкапсулирования ядра полиуретановым слоем, который содержит полиуретан, и инкапсулирования полиуретанового слоя воском. Технический результат – обеспечение инкапсулированных частиц, характеризующихся свойством контролируемого высвобождения, не агломерирующихся и обладающих прочностью по результатам испытаний на износ истиранием. 3 н. и 20 з.п. ф-лы, 1 табл., 1 пр.

1. Инкапсулированная частица, содержащая:

A. ядро, содержащее удобрение;

B. полиуретановый слой, расположенный вокруг упомянутого ядра и содержащий продукт реакции:

(i) мономерного и/или полимерного метилендифенилдиизоцианата и

(ii) полиольного компонента, содержащего:

a. каталитический полиол, полученный из ароматического инициатора на основе амина,

b. простой полиэфирполиол, который отличается от упомянутого каталитического полиола; и

C. слой воска, расположенный вокруг упомянутого полиуретанового слоя, упомянутый слой воска содержит воск в количестве от 0,5 до 3,0 вес.% в расчете на общий вес указанного ядра;

отличающаяся тем, что весовое соотношение упомянутого каталитического полиола и упомянутого простого полиэфирполиола в упомянутом полиольном компоненте составляет от 1:2 до 10:1,

причем ядро имеет степень растворения менее 60 вес.% через 7 дней выдержки упомянутой инкапсулированной частицы в воде при 38°C.

2. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый ароматический инициатор на основе амина имеет формулу

в которой R1 выбран из алкильной группы, аминогруппы и водорода; и в которой каждый из R2-R6 независимо выбран из аминогруппы и водорода при условии, что, по меньшей мере, один из R1-R6 представляет собой аминогруппу.

3. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый каталитический полиол имеет номинальную функциональность от 2,5 до 8.

4. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый каталитический полиол имеет вязкость при 25°C от 400 до 25000 сП.

5. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый простой полиэфирполиол имеет номинальную функциональность от 2,5 до 5.

6. Инкапсулированная частица по п. 1, отличающаяся тем, что простой полиэфирполиол имеет среднечисловой молекулярный вес от 400 до 15000 г/моль.

7. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый каталитический полиол имеет гидроксильное число от 100 до 700 мг КОН/г.

8. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый каталитический полиол имеет среднечисловой молекулярный вес от около 240 до около 2250 г/моль.

9. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый простой полиэфирполиол имеет гидроксильное число от 20 до 300 мг КОН/г.

10. Инкапсулированная частица по п. 1, отличающаяся тем, что упомянутый простой полиэфирполиол имеет вязкость при 25°C от 100 до 10000 сП.

11. Инкапсулированная частица по любому из пп. с 1 по 10, отличающаяся тем, что упомянутый воск содержит нефтяной воск.

12. Инкапсулированная частица по любому из пп. с 1 по 10, отличающаяся тем, что упомянутое ядро содержит мочевину.

13. Инкапсулированная частица по любому из пп. с 1 по 10, отличающаяся тем, что упомянутый полиуретановый слой дополнительно определен как продукт реакции упомянутого мономерного и/или полимерного метилендифенилдиизоцианата и упомянутого полиольного компонента, вступивших в реакцию в присутствии полиорганосилоксана.

14. Инкапсулированная частица по любому из пп. 1 по 10, отличающаяся тем, что упомянутое ядро имеет степень растворения менее 25 вес.% через 7 дней после выдержки упомянутой инкапсулированной частицы в воде при 38°C.

15. Способ инкапсулирования ядра, причем указанный способ включает в себя следующие стадии:

A. предоставление ядра, содержащего удобрение;

B. предоставление мономерного и/или полимерного метилендифенилдиизоцианата;

C. предоставление полиольного компонента, содержащего:

a. каталитический полиол, полученный из ароматического инициатора на основе амина, и

b. простой полиэфирполиол, который отличается от каталитического полиола;

E. предоставление воска;

F. смешивание и проведение реакции мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента для образования полиуретана;

G. инкапсулирование ядра полиуретановым слоем, который содержит полиуретан; и

H. инкапсулирования полиуретанового слоя слоем воска, содержащего воск, упомянутый воск имеется в количестве от 0,5 до 3,0 вес.% в расчете на общий вес указанного ядра,

отличающийся тем, что весовое соотношение каталитического полиола и упомянутого простого полиэфирполиола в полиольном компоненте составляет от 1:2 до 10:1; и причем ядро имеет степень растворения менее 60 вес.% через 7 дней выдержки инкапсулированной частицы в воде при 38°C.

16. Способ по п. 15, отличающийся тем, что воск содержит нефтяной воск.

17. Способ по п. 15, отличающийся тем, что стадию смешивания и проведения реакции мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента для образования полиуретана проводят в присутствии полиорганосилоксана.

18. Способ по п. 15, дополнительно включающий в себя стадию нагрева, по меньшей мере, одного из ядер, мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента при температуре выше 40°C до начала или одновременно со стадией смешивания мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента.

19. Способ по п. 15, отличающийся тем, что стадия смешивания мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента осуществляется перед стадией инкапсулирования ядра полиуретановым слоем.

20. Способ по п. 15, отличающийся тем, что стадия смешивания мономерного и/или полимерного метилендифенилдиизоцианата и полиольного компонента осуществляется одновременно со стадией инкапсулирования ядра полиуретановым слоем.

21. Способ по любому из пп. 15-20, дополнительно включающий стадию распыления мономерного и/или полимерного метилендифенилдиизоцианата на ядро и стадию распыления полиольного компонента на ядро.

22. Способ по любому из пп. 15-20, отличающийся тем, что стадия распыления мономерного и/или полимерного метилендифенилдиизоцианата на ядро осуществляется перед стадией распыления полиольного компонента на ядро.

23. Система инкапсулирования ядра, содержащего удобрение, полиуретановым слоем, причем упомянутая система содержит:

A. мономерный и/или полимерный метилендифенилдиизоцианат; и

B. полиольный компонент, содержащий:

i. каталитический полиол, полученный из ароматического инициатора на основе амина, имеющего формулу

в которой R1 выбран из алкильной группы, аминогруппы и водорода; и в которой каждый из R2-R6 независимо выбран из аминогруппы и водорода при условии, что, по меньшей мере, один из R1-R6 представляет собой аминогруппу,

ii. простой полиэфирполиол, который отличается от упомянутого каталитического полиола,

отличающаяся тем, что весовое соотношение упомянутого каталитического полиола и упомянутого простого полиэфирполиола в упомянутом полиольном компоненте составляет от 1:2 до 10:1.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ИНКАПСУЛИРОВАННАЯ ЧАСТИЦА | 2005 |

|

RU2396237C2 |

| ЧАСТИЦЫ С ПОЛИМЕРНОЙ ОБОЛОЧКОЙ И ИХ ПОЛУЧЕНИЕ | 1996 |

|

RU2192304C2 |

| US 6322606 B1, 27.11.2001 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2017-11-09—Публикация

2013-05-17—Подача