Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет на основании предварительной заявки на выдачу патента США №61/513530, поданной 29 июля 2011 г., и временным патентом США №61/381343, поданным 9 сентября 2010 г., оба документа включены в настоящий документ во всей их полноте.

Предшествующий уровень техники настоящего изобретения

Область техники, к которой относится настоящее изобретение

Изобретения, раскрытые и указанные в настоящем документе, относятся, в целом, к полиуретанам и их производству и, более конкретно, относятся к способам производства полиуретановых пен различных плотностей, в которых используют сахара в качестве источника полиольного компонента.

Описание предшествующего уровня техники

Изделия из полиуретановых пен используют широко в большом спектре коммерческих и промышленных областей применения. Распространенность изделий из полиуретановой пены происходит отчасти вследствие факта того, что физические свойства изделия из полиуретановой пены можно избирательно изменять на основе состава реагентов, которые образуют изделие из полиуретановой пены. Можно разработать состав для получения изделия из полиуретановой пены, которое является мягким, эластичным и с открытыми ячейками, которое можно использовать в таких областях применения, как подушки для сиденья. С другой стороны, можно разработать состав для изделия из полиуретановой пены, которое является жестким, структурным, термостойким и с закрытыми ячейками и которое, таким образом, можно использовать в качестве панели для тепловой изоляции.

Наиболее известным способом образования изделий из полиуретановой пены является смешивание и последующая реакция полиола (например, смоляной композиции) с изоцианатом в присутствии вспенивающего средства. Обычно, когда смоляную композицию смешивают с изоцианатом с образованием реакционной смеси в присутствии вспенивающего средства, происходит реакция полимеризации уретана. По мере того, как происходит реакция полимеризации уретана, реакционная смесь сшивается с образованием полиуретана, и газ одновременно образуется и выделяется. Посредством процесса зародышеобразования газ вспенивает реакционную смесь, таким образом образуя пустоты или ячейки в изделии из полиуретановой пены.

Смоляная композиция обычно содержит один или несколько полиолов, средство для открытия ячеек, перекрестносшивающее средство, катализатор, средство промотирования адгезии и различные добавки. Вспенивающее средство образует ячейки в изделии из полиуретановой пены, как описано выше. Средство для открытия ячеек помогает открывать ячейки таким образом, что ячейки образуют соединенную сеть, и улучшает стабильность изделия из полиуретановой пены. Перекрестносшивающее средство содействует перекрестному сшиванию реакционной смеси, что приводит к получению изделия из полиуретановой пены. Катализатор регулирует кинетику реакции для улучшения временной диаграммы реакции полимеризации путем приведения в баланс реакции загустевания и вспенивающего средства для образования изделия из полиуретановой пены, являющегося стабильным. Другие добавки, такие как средства промотирования адгезии (например, апротонный растворитель), можно добавлять в состав для облегчения смачивания реакционной смеси и содействия адгезии изделия из полиуретановой пены с подложками, на которых изделие из полиуретановой пены располагается. Например, подложка может представлять собой термопластический корпус или термопластическую прослойку холодильника для пикника. Плотность и жесткость изделия из полиуретановой пены можно регулировать путем изменения химического состава изоцианата, смоляной композиции и/или вспенивающего средства и их количеств. Другие добавки, которые обычно включают в продукт из полиуретановой пены, представляют собой огнестойкие добавки, обычно галогенированные (например, бромированные и хлорированные материалы) и фосфорсодержащие ингибиторные материалы.

Пенопласты использовали в качестве теплоизоляционных материалов, легких конструкционных материалов и флотационных материалов и для широкого разнообразия других применений из-за их превосходных свойств. До недавнего времени их использование было отчасти ограничено в средах, где существует опасность пожара из-за их существенного вклада в качестве горючего компонента, их участия в быстром распространении пламени и факта того, что они образуют большие количества токсичного дыма при термальном разложении при горении или нагревании до повышенных температур. Это ограничивало коммерческое развитие пенопластов, и крупные суммы денег и много исследовательского времени было потрачено на попытки уменьшения этих проблем.

При нынешнем интересе к сохранению топлива для отопления во многих существующих зданиях устанавливают дополнительную изоляцию, и вновь построенные здания содержат больше изоляции, чем использовалось ранее.

Ранее использовавшийся общеизвестный тип изоляции из пенопласта для существующих строений представляет собой мочевиноформальдегидные пены, которые образуют пену в месте между внешней стеной и внутренней стеной строения с или без дополнительной изоляции из стекловолокна. Изоляция из стекловолокна отдельно может считаться пористой по природе, поскольку она представляет собой обычно слой мелких стекловолокон, который может способствовать меньшим размерам изоляции путем обеспечения циркуляции воздуха внутри стен. Изоляции из стекловолокна, однако, образуют воздушный барьер между внутренней и внешней стенами строения и, таким образом, образуют, как правило, непроницаемый барьер для циркуляции воздуха, таким образом делая их лучшими изоляционными материалами. К сожалению, мочевиноформальдегидная пена, которую использовали, самопроизвольно разлагается, высвобождая формальдегидные пары в количествах, которые могут быть токсичными. Использование мочевиноформальдегидных пен при конструировании запрещено во многих строительных нормах по этой причине.

Другой тип материала, обычно используемый для изоляции, представляет собой полиуретановую пену. Однако полиуретановая пена привносит существенный вклад в качестве горючего компонента, быстро распространяет пламя и высвобождает токсичные газы, включая диоксид углерода, монооксид углерода и цианид водорода, при горении. Кроме того, обычные изделия из полиуретановой пены получают из полиола на основе нефти. Как невозобновляемое сырье нефть обладает как экологическими, так и финансовыми недостатками. Соответственно, существуют экологические, экономические и коммерческие преимущества, связанные с использованием полиолов на основе возобновляемого сырья, такого как природные масла, для получения так называемых изделий из полиуретановой пены «на основе биоматериалов».

Жесткие полиуретановые пены обычно получают путем реакции органического полиизоцианата с полиолом. Для большинства коммерческих целей реакцию проводят в присутствии пенообразующего средства, поверхностно-активного вещества, катализатора и возможно других ингредиентов. Для снижения стоимости получения таких пен попытки были сделаны относительно использования полисахаридов, таких как крахмал или целлюлоза, в качестве полиольного реагента в их получении. Использование таких альтернативных полиольных материалов было неудовлетворительным до настоящего времени из-за плохих физических свойств получаемых пен, если только они не были модифицированы каким-либо образом или дополнены обычными промышленными полиолами. Например, оксиалкилированный крахмал дает хорошие пены, однако непосредственное оксиалкилирование крахмала приводит к нерегулируемому разложению или распаду крахмала. Когда такие продукты используют при получении пен, пены не обладают однородными химическими или физическими свойствами.

Изобретения, раскрытые и указанные в настоящем документе, направлены на полиуретановые пены, в которых используются природные полиолы или полиолы на растительной основе, такие как сахароза, для полиольного компонента в композиции пены, причем полученные пены проявляют высокую степень устойчивости к возгоранию и высокий показатель содержания биоматериалов, показывая, что продукт характеризуется очень высоким «зеленым» показателем согласно стандартам ASTM.

Краткое раскрытие настоящего изобретения

Описаны огнестойкие полиуретановые пены, а также продукты для их получения с использованием природных полиолов или полиолов на растительной основе в качестве основного полиольного компонента. Согласно одному аспекту раскрытия описаны полиуретановые пены, которые характеризуются высоким «зеленым показателем» и которые проявляют высокую степень устойчивости к возгоранию, причем пены содержат полиол на растительной основе, такой как сахароза, в качестве полиольного компонента, воду в качестве вспенивающего средства и огнестойкую добавку для придания огнестойкости получаемым пенам.

Согласно первому варианту осуществления настоящего раскрытия описана главным образом не содержащая углеводороды огнестойкая полиуретановая пена, полученная совместной реакцией первой и второй реакционной смеси, при этом первая и вторая реакционные смеси содержат природный полиол, причем главным образом все гидроксильные группы на полиоле свободны; изоцианат; поверхностно-активное вещество; водное вспенивающее средство; катализатор образования полиуретана и огнестойкую добавку или пластификатор. Согласно некоторым аспектам этого варианта осуществления природный полиол представляет собой сахарозу, инвертный раствор, мелассу или их комбинацию.

Согласно дополнительному варианту осуществления настоящего раскрытия описан способ получения огнестойкой полиуретановой пены, причем способ предусматривает (a) смешивание необработанного природного полиола, в котором главным образом все гидроксильные группы свободны, поверхностно-активного вещества, катализатора образования полиуретана и воды с образованием первого водного раствора; (b) добавление в смесь первого водного раствора второго раствора, содержащего полиизоцианат; и (c) обеспечение вспенивания смеси.

Согласно еще одному варианту осуществления настоящего раскрытия описан способ получения вспененной при помощи воды полиуретановой пены с низкой плотностью, причем способ предусматривает контакт по меньшей мере одного полиизоцианата с по меньшей мере одним природным полиолом, с изоцианатным индексом 10-70, более предпочтительно с индексом от 20 до 50, в присутствии композиции вспенивающего средства, содержащей по меньшей мере 2 масс. % воды, предпочтительно по меньшей мере около 5 масс. % воды, и эффективного количества композиции катализатора, содержащей катализатор загустевания, который является и катализатором вспенивания, при этом пена характеризуется плотностью от 4,8 кг/м3 до 80 кг/м3. Также согласно аспектам этого варианта осуществления природный полиол представляет собой сахарозу, инвертный раствор, мелассу или их комбинацию и дает пену с открытыми ячейками с низкой прочностью на сжатие и хорошим пределом прочности на разрыв.

Краткое описание чертежей

Следующие чертежи образуют часть настоящего описания и включены, чтобы дополнительно показать некоторые аспекты настоящего изобретения. Настоящее изобретение можно лучше понять, исходя из одного или нескольких из этих чертежей совместно с подробным описанием конкретных вариантов осуществления, представленных в настоящем документе.

На фиг. 1 показан график типичных данных термопары на основании теста на воспламеняемость ICC-ES АС377 на 16 кг/м3 пене, полученной согласно настоящему раскрытию.

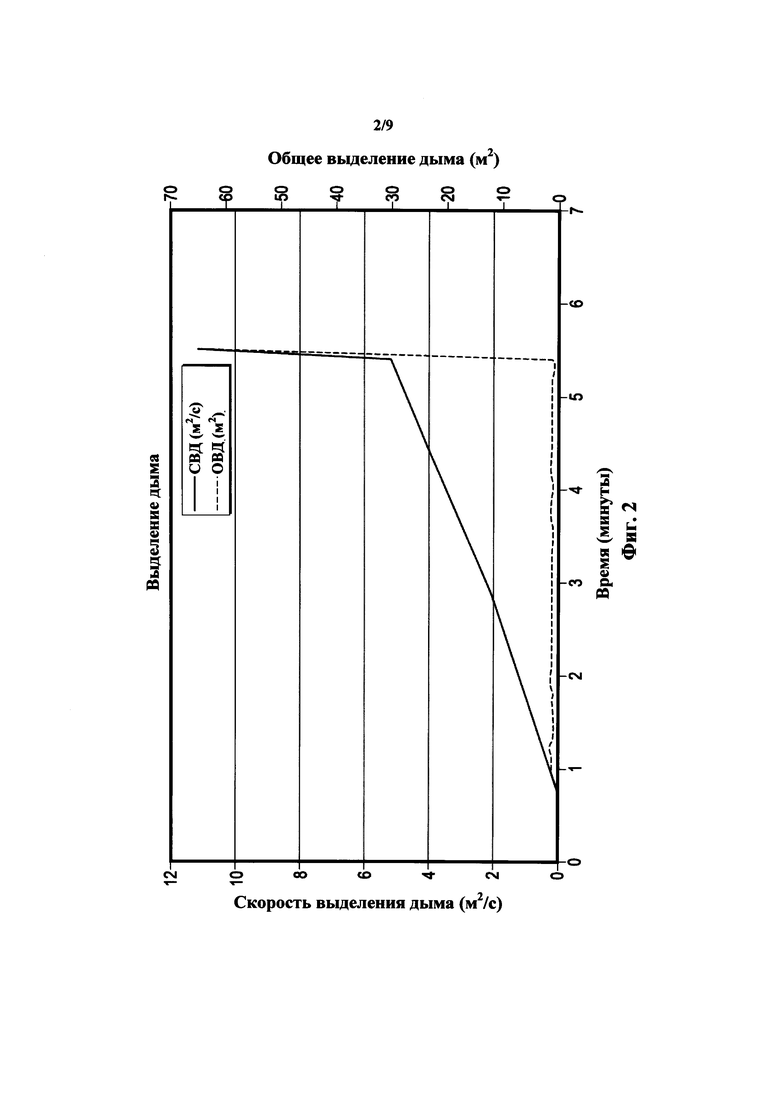

На фиг. 2 показан график выделения дыма, связанный с тестом на воспламеняемость на 16 кг/м3 пене, полученной согласно настоящему раскрытию.

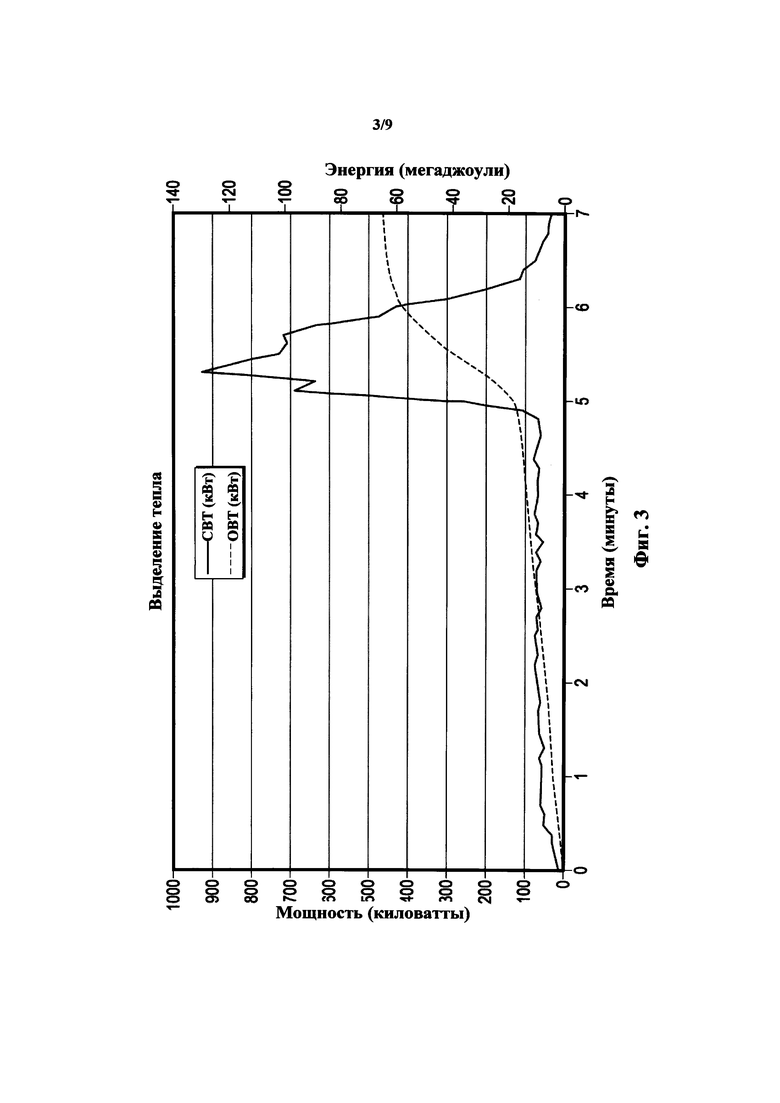

На фиг. 3 показан график выделения тепла, связанный с тестом на воспламеняемость на 16 кг/м3 пене, полученной согласно настоящему раскрытию.

На фиг. 4 показан график теплоты излучения, связанный с тестом на воспламеняемость на 16 кг/м3 пене, полученной согласно настоящему раскрытию.

На фиг. 5 показан график типичных данных термопары на основании теста на воспламеняемость ICC-ES АС377 на 8 кг/м3 пене, полученной согласно настоящему раскрытию.

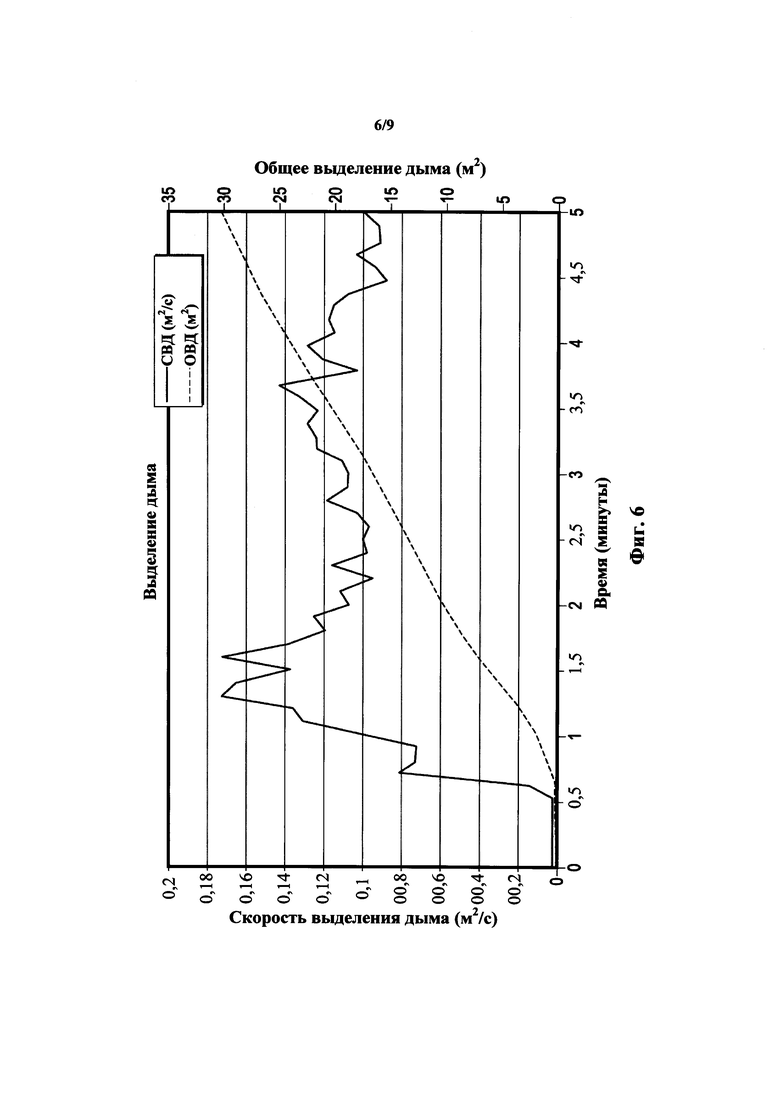

На фиг. 6 показан график выделения дыма, связанный с тестом на воспламеняемость на 8 кг/м3 пене, полученной согласно настоящему раскрытию.

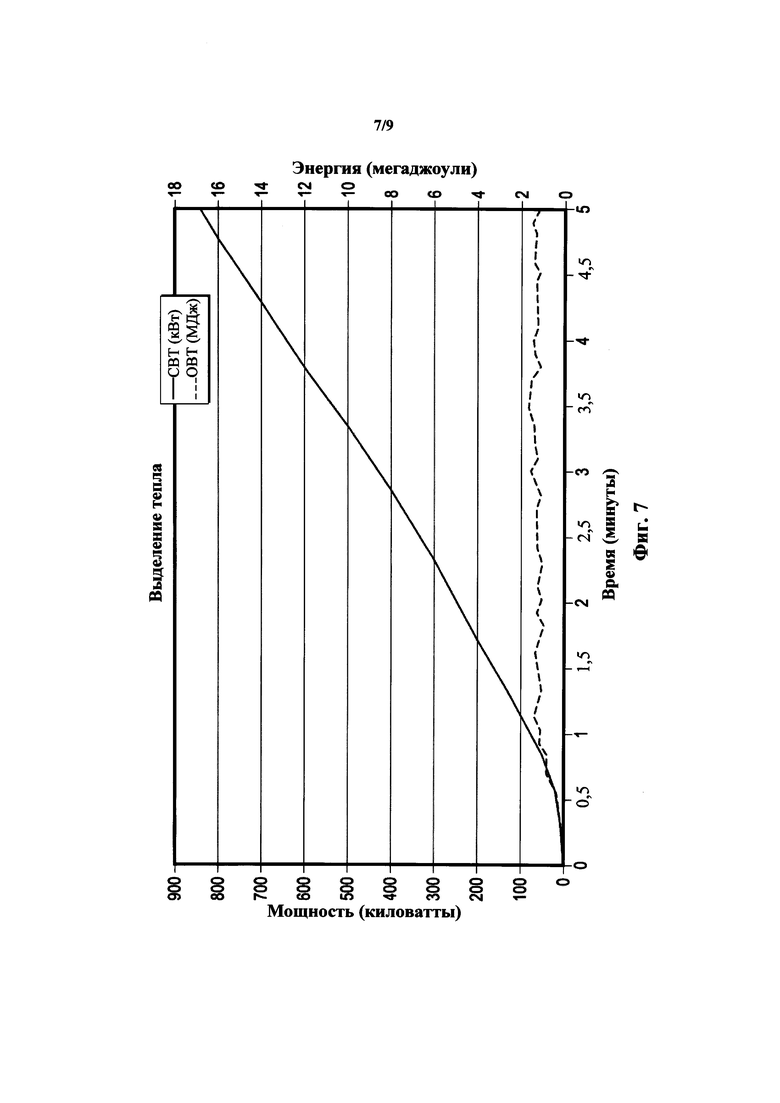

На фиг. 7 показан график выделения тепла, связанный с тестом на воспламеняемость на 8 кг/м3 пене, полученной согласно настоящему раскрытию.

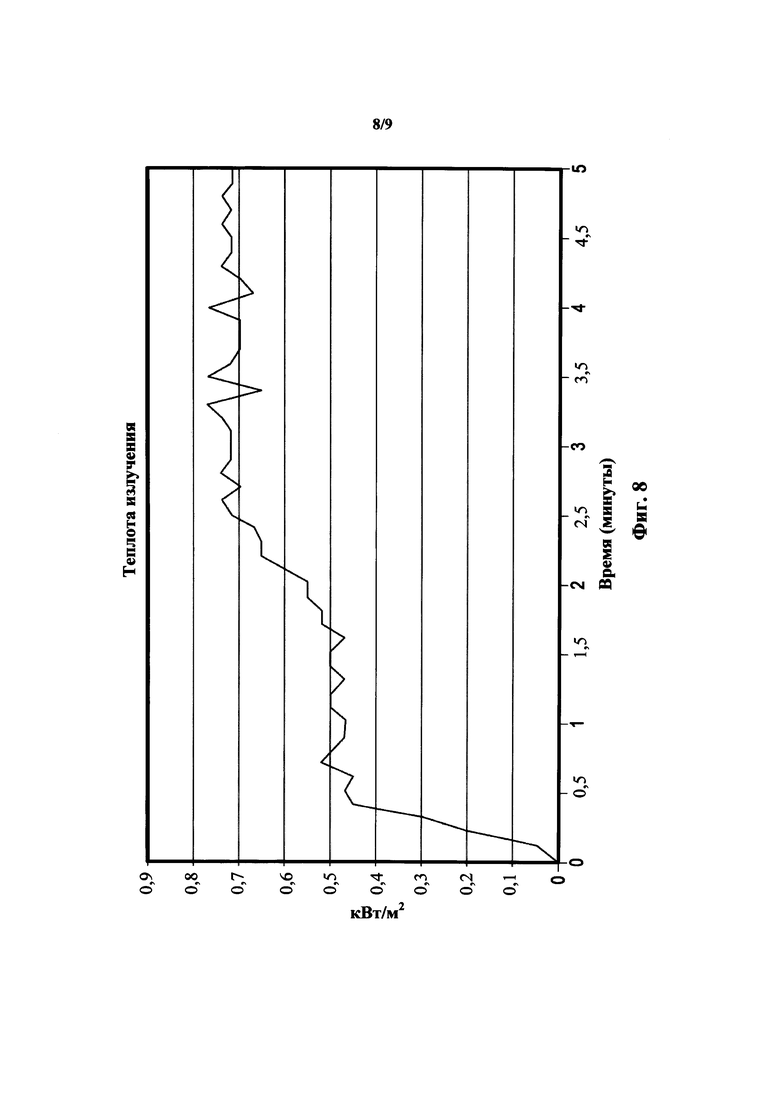

На фиг. 8 показан график теплоты излучения, связанный с тестом на воспламеняемость на 8 кг/м3 пене, полученной согласно настоящему раскрытию.

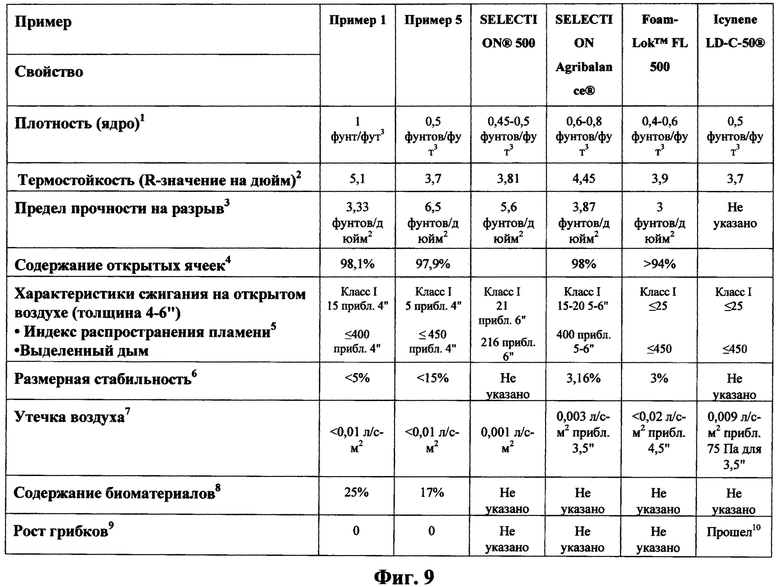

На фиг. 9 показана сравнительная таблица продуктов из пены согласно настоящему раскрытию по сравнению с некоторыми коммерчески доступными продуктами.

Хотя изобретения, описанные в настоящем документе, подвергают различным модификациям и альтернативным формам, только несколько конкретных вариантов осуществления были показаны в качестве примера в графических материалах и описаны более подробно ниже. Чертежи и подробные описания этих конкретных вариантов осуществления не предназначены для ограничения широты или объема идей изобретения или приложенной формулы изобретения каким-либо образом. Скорее, чертежи и подробно изложенные описания предусмотрены для иллюстрации идей изобретения специалисту в данной области техники и для облегчения такому специалисту получения и использования идей изобретения.

Определения

Следующие определения предусмотрены для помощи специалистам в данной области техники в понимании подробного описания настоящего изобретения.

Выражение «инвертный раствор» или «инвертный сироп» при использовании в настоящем документе относится к таким сиропам на основе сахарозы (например, концентрированный раствор глюкозы и фруктозы), которые получены из гидролиза сахарозы в глюкозу, фруктозу и остаточную сахарозу, и которые характеризуются содержанием сахара в диапазоне от около 50° до около 70° брикс, из которых по меньшей мере 90% представляют собой смесь фруктозы и глюкозы. Эти сиропы получают при помощи гликозидгидролазного фермента инвертазы, или эквивалентного фермента, или подходящей кислоты, которая расщепляет каждую молекулу дисахарида-сахарозы на ее компоненты молекулы мономеров глюкозу и фруктозу; какую-либо. Общая реакция, которая дает «инвертный сироп», показана ниже.

С12Н22О11 (сахароза) + Н2О (вода) = С6Н12О6 (глюкоза) + С6Н12О6 (фруктоза)

Выражение «сахароза» или «сахар» при использовании в настоящем документе означает, что соединение с общей структурой, показанной ниже, имеет название α-D-глюкопиранозил-(1→2)-β-D-фруктофураноза (дисахарид, состоящий из D-глюкозильного и D-фруктозильного моносахаридных фрагментов и иногда называемый сахарозой) и молекулярную формулу С12Н22О11, а также его соли, гидраты и стереоизомеры (например, D, L или L, D).

Выражение «брикс» или «градусы Брикса» при использовании в настоящем документе (и как представлено символом °Вх) означает относящееся к единице измерения, используемой в пищевой промышленности для измерения приблизительного количества растворенных твердых веществ (сахар), как массовое соотношение сахара к воде в жидкости, обычно выраженное как процент растворенных твердых веществ. Его обычно измеряют при помощи сахариметра, который измеряет относительную плотность жидкости, или при помощи рефрактометра, такого типа, который имеет перекрестие визирных линий. Для примера 25°Вх раствор представляет собой 25% (масса/масса), с 25 граммами сахара на 100 грамм раствора. Или, иначе говоря, имеется 25 грамм сахарозного сахара и 75 грамм воды в 100 граммах раствора.

Выражение «прочность на сжатие» при использовании в настоящем документе означает свойство изделий из пены, как определено тестовой процедурой, описанной в ASTM D-3575-77, выраженное в фунтах на квадратный дюйм (фунт/кв. дюйм), или согласно DIN 53577. Выражение «низкая прочность на сжатие» при использовании в настоящем документе относится к полиуретановым пенам, характеризующимся прочностью на сжатие менее чем около 20 при 60% сжатии.

Фразы «огнезащитный», «негорючий», «препятствующий воспламенению» и «огнестойкий» при использовании в настоящем документе означают: (а) наличие способности не поддерживать пламя, огонь и/или горение, или когда пламя или огонь присутствуют, или когда источник тепла или загорания удаляют; и/или (b) быть ингибитором или неспособным гореть (быть огнестойким - не подвергаться фактически никаким изменениям при подвергании действию пламени, огня и/или процесса горения). Негорючая подложка или другой материал может обугливаться и/или плавиться.

Фраза «огнестойкое химическое вещество» и «негорючее вещество» при использовании в настоящем документе означает элемент, химическое соединение, средство или вещество, которое характеризуется способностью снижать или устранять склонность подложки к горению, когда подложку подвергают действию пламени или огня, и которое подходит для использования с одной или несколькими подложками, которые могут быть определены специалистами в данной области техники.

Фраза «распространение пламени» при использовании в настоящем документе означает продвижение фронта пламени, как определено при помощи ASTM Е-84.

Фраза «скорость распространения пламени» при использовании в настоящем документе означает расстояние, на которое продвинулся фронт пламени за время его продвижения на единицу времени при определенных тестовых или других условиях.

Выражение «горючесть» при использовании в настоящем документе означает предел распространения, до которого подложка или материал будет поддерживать горение при определенных тестовых или других условиях.

Выражение «полиуретановая пена» при использовании в настоящем документе обычно относится к пористым продуктам, которые получены путем реакции полиизоцианатов со способными к реакции с изоцианатом водородсодержащими соединениями при помощи пенообразующих средств и, в частности, включает пористые продукты, полученные при помощи воды в качестве реакционно-способного пенообразующего средства (включая реакцию воды с изоцианатными группами, дающую группировки мочевины и диоксид углерода и дающую полимочевинно-уретановые пены).

При использовании в настоящем документе все предоставленные численные диапазоны призваны точно включать, по меньшей мере, все числа, которые попадают на предельные значения диапазонов.

Обычно диапазоны выражают в настоящем документе в виде от «около» одного конкретного значения и/или до «около» другого конкретного значения. Когда такой диапазон выражают, другой вариант осуществления включает от одного конкретного значения и/или до другого конкретного значения. Аналогично, когда значения выражены как приблизительные величины путем использования предшествующего «около», будет понятно, что конкретное значение образует другой вариант осуществления. Также будет понятно, что предельные значения каждого интервала являются значимыми как относительно другого предельного значения, так и независимо от другого предельного значения.

Выражение «необязательный» или «необязательно» означает, что далее описанное событие или обстоятельство может происходить или может не происходить и что описание включает случаи, где указанное событие или обстоятельство происходит, и случаи, где не происходит. Например, фраза «необязательно замещенный» означает, что упоминаемое соединение может быть или может не быть замещенным и что описание включает как незамещенные соединения, так и соединения, где есть замещение.

Выражение «открытая ячейка» или «пена с открытыми ячейками» при использовании в настоящем документе относится к пене, характеризующейся по меньшей мере 20 процентами открытых ячеек, как измерено согласно ASTM D 2856-А.

При использовании в настоящем документе «MDI» относится к метилендифенилдиизоцианату, также называемому дифенилметандиизоцианат, и его изомерам. MDI существует в виде одного из трех изомеров (4,4'-MDI, 2,4'-MDI и 2,2'-MDI) или в виде смеси двух или более из этих изомеров. При использовании в настоящем документе, если иное конкретно не указано, «MDI» может также относиться к и охватывать полимерный MDI (иногда называемый PMDI). Полимерный MDI представляет собой соединение, которое имеет цепь из трех или более бензольных колец, соединенных друг с другом при помощи метиленовых мостиков, с изоцианатной группой, присоединенной к каждому бензольному кольцу. MDI при использовании в настоящем документе может характеризоваться средней функциональностью от около 2,1 до около 3 включительно, с типичной вязкостью около 200 мПа при 25°C.

Выражение «функциональность», «функциональность MDI» или «функциональность изоцианата» при использовании в настоящем документе относится к числу средней изоцианатной функциональности всех изоцианатов, используемых при получении изоцианата, и обычно называется Fn.

Выражение «изоцианатный индекс» или «NCO-индекс» относится к соотношению NCO-групп относительно способных к реакции с изоцианатом атомов водорода, находящихся в составе, данное в процентном отношении:

Другими словами, NCO-индекс выражает количество изоцианата, фактически используемого в составе, относительно количества изоцианата, теоретически требуемого для реакции с количеством способных к реакции с изоцианатом водородов, используемых в составе.

При использовании в настоящем документе выражение «толуолдиизоцианат» охватывает все формы и комбинации изомеров этого соединения. Фактически весь толуолдиизоцианат реагирует однофункционально, поскольку пара-изоцианатная группа является более реакционно-способной, чем орто-изоцианатная группа.

Кроме того, если иное не указано, формула с химическими связями, показанными только в виде сплошных линий, а не в виде клиновидных или пунктирных линий, предполагает каждый возможный изомер, например каждый энантиомер и диастереомер, и смесь изомеров, такую как рацемическая или скалемическая (смеси неравных количеств энантиомеров) смесь.

Подробное раскрытие настоящего изобретения

Чертежи, описанные выше, и изложенное описание конкретных структур и функций ниже не представлены для ограничения объема того, что заявители подразумевали, или объема приложенной формулы изобретения. Скорее, чертежи и изложенное описание предназначены для обучения любого специалиста в данной области техники получению и использованию изобретений, патентная охрана которых осуществляется. Специалисты в данной области техники оценят, что не все признаки коммерческого варианта осуществления изобретений описаны или показаны для ясности и понимания. Специалисты в данной области техники также оценят, что разработка фактического коммерческого варианта осуществления, содержащего аспекты настоящих изобретений, будет требовать ряда внедрений-специальных решений для достижения конечной цели разработчика для коммерческого варианта осуществления. Такие внедрения-специальные решения могут включать и, вероятно помимо прочего, соблюдение связанных с системой, связанных с бизнесом, поддерживаемых правительством и других ограничений, которые могут изменяться конкретным внедрением, местоположением и время от времени. Хотя попытки разработчика могут быть комплексными и трудоемкими в абсолютном значении, такие попытки будут, тем не менее, обычной задачей для специалистов в данной области техники, получающих пользу от этого раскрытия. Должно быть понятно, что изобретения, раскрытые и указанные в настоящем документе, подвергают многочисленным и различным модификациям и альтернативным формам. Наконец, использование выражения в единственном числе не предназначено в качестве ограничивающего число элементов. Также использование относительных выражений, таких как, помимо прочего, «верх», «низ», «лево», «право», «верхний», «нижний», «вниз», «вверх», «боковой» и подобные, используют в изложенном описании для ясности конкретной ссылки для чертежей и не предназначено для ограничения объема изобретения или приложенной формулы изобретения.

Заявители разработали полиуретановую пену с использованием природных полиолов в качестве основного или единственного полиольного компонента, с разнообразием плотностей пены (например, от 8 кг/м3 до 80 кг/м3), причем пены характеризуются высоким зеленым показателем, как определено путем определения содержания биоматериалов, и/или высокой устойчивость к возгоранию, как определено рядом стандартных тестов, включая распространение пламени и/или выделение дыма.

Пены представляют собой полиуретановые пены, которые включают следующие категории: пена обычного типа, высокоупругая (HR) пена, наполненные пены, включая пены, наполненные измельченной полиуретановой пеной в качестве типа наполнителя, пена с высокой несущей способностью, распыляемые пены, изоляционные пены, упаковочные пены и сетчатая пена, как описано патентах США №№3475525, 3061885 и 5312846, соотвествующие разделы описаний которых включены в настоящий документ ссылкой.

Без ограничения какой-либо теорией, концепция состоит в том, что реакционно-способные группы сшивателя или удлинителя цепи будут связываться более легко с немногочисленными изоцианатными группами в областях, где гидроксильные группы на природных полиолах недоступны, таким образом образуя пену более надежно. Полиуретановую пену настоящего раскрытия получают путем объединения природного полиола, многофункционального изоцианата и негалогенового вспенивающего средства, предпочтительно воды или комбинации воды и другого не содержащего галоген вспенивающего средства, с одним или несколькими из класса пластификаторов и одним или несколькими из класса сшивателей/удлинителей цепи и, необязательно, в присутствии катализаторов, стабилизаторов, эмульгаторов и других вспомогательных веществ и добавок, как требуется в зависимости от целевой плотности закрытых ячеек продукта из полиуретановой пены. Каждый из этих ингредиентов будет рассмотрен ниже.

Полиолы

Основным сырьевым материалом для получения полиуретановых пен, раскрытых в настоящем документе, является природный полиол, который может представлять собой алифатическое или ароматическое полигидроксисоединение, которое будет реагировать с изоцианатом. Этот полиол может представлять собой простой полиэфирполиол, сложный полиэфирполиол или их комбинации. Простые полиэфирполиолы предпочтительны. Выражение «природный полиол» при использовании в настоящем документе относится к использованию существующих в природе соединений (полиолов из природных источников, которые являются несинтетическими), которые классифицируются как полиолы, включая, помимо прочего, сахарозу, декстрозу, ксилозу, фруктозу, глюкозу, сорбит, мальтозу, эритритол, гексозу, сахарный инвертный раствор, экстракты полиолов сахарной свеклы, мелассу, кукурузную патоку и их комбинации, а также полиолы на основе сахаров, включая маннит, глицерин, моносахариды, дисахариды (например, лактоза), трисахариды (например, мальтотриоза), поли(н-алкилглюкозиды), и другие углеводные олигомеры. Природные полиолы, используемые в композициях настоящего раскрытия, обычно используют в количестве в диапазоне от около 20 pphp (частей на сто частей или масс. %, эквивалентно) до около 70 pphp, и более предпочтительно от около 25 pphp до около 55 pphp включительно, а также в количествах в пределах этого диапазона, таких как около 49 pphp.

Любой природный материал, имеющий активные водороды, как определено при помощи способа Церевитинова [как описано Kohlerin, Journal of American Chemical Society, Vol. 49, pp 31-81 (1927)], можно использовать в известной мере и таким образом включать в широкое определение природных полиолов. Для получения пен настоящего раскрытия пригодный природный полиол(ы), в общем, характеризуется среднемассовой молекулярной массой от около 50 до около 4000, функциональностью от около 2 до около 14, и гидроксильным числом, как определено при помощи ASTM обозначения Е-222-67 (способ В), в диапазоне от около 14 до около 1800, предпочтительно от около 50 до около 500 и более предпочтительно от около 100 до около 200.

Полиолы настоящих полиуретановых композиций могут также представлять собой смесь природных полиолов и других полиольных материалов, которые являются синтетическими. Примеры таких синтетических полиольных материалов включают, помимо прочего, привитые сополимеры полиолов, такие как стиролакрилонитрильные (SAN) полиолы, мочевинные полиолы, ступенчато выращенные сополимеры полиолов, такие как полиолы полиприсоединения полиизоцианатов (PIPA полиолы), т.е. полиолы, полученные реакцией гидразина и толуолдиизоцианата, полиолы с дисперсией полимочевины (PHD полиолы) и полиолы с дисперсией эпоксида.

Полиолы, которые можно использовать согласно настоящему изобретению в комбинации с одним или несколькими природными полиолами, включают, помимо прочего, следующие простые полиэфирполиолы: аддукты алкиленоксида с полигидроксиалканами; аддукты алкиленоксида с невосстанавливающими сахарами и производными сахаров; аддукты алкиленоксида с полифенолами и аддукты алкиленоксида с полиаминами и полигидроксиаминами. Алкиленоксиды с двумя-четырьмя атомами углерода обычно используют, причем предпочтительными являются пропиленоксид, этиленоксид и их смеси.

Простой полиэфирполиол обычно характеризуется гидроксильной функциональностью от 2 до 3 и молекулярной массой от 1000 до 6000. Полиол или полиольная смесь должна иметь среднюю гидроксифункциональность по меньшей мере 2. Эквивалентную массу определяют из измеренного гидроксильного числа. Гидроксильное число определяют как число миллиграмм гидроксида калия, требуемое для полного гидролиза полностью ацетилированного производного, полученного из одного грамма полиола. Взаимосвязь между гидроксильным числом и эквивалентной массой определяют при помощи уравнения: ОН = 56100/эквивалентная масса, где ОН равняется гидроксильному числу полиола.

Полиолы могут содержать поли(оксипропилен) и поли(оксиэтилен-оксипропилен)триолы. Этиленоксид, если используется, может быть включен любым образом вдоль полимерной цепи. Иными словами, этиленоксид может быть включен или во внутренних блоках, в виде конечных блоков, или может быть произвольно распределен вдоль полиольной цепи.

Часть или весь полиольный компонент можно добавить в форме полимера полиола, в котором реакционно-способные мономеры были полимеризованы в полиоле с образованием стабильной дисперсии твердых частиц полимеров в полиоле.

Количество используемого полиола определяют при помощи количества продукта, которое необходимо получить. Такие количества может легко определить специалист в данной области техники.

Простые полиэфирполиолы чаще всего используют для получения полиуретановых пен. Простые полиэфирполиолы могут быть получены посредством реакции присоединения алкиленоксидов к таким инициаторам, как сахароза, глицерин, триэтаноламин и подобные. Подходящие алкиленоксиды включают этиленоксид, пропиленоксид, бутиленоксид, изобутиленоксид, N-гексилоксид, оксид стирола, триметиленоксид, тетрагидрофуран, эпихлоргидрин и подобные. Пропиленоксид является предпочтительным относительно этиленоксида, поскольку он дает простые полиэфирполиолы со вторичными гидроксильными группами. Типичные примеры простых полиэфирполиолов представляют собой простые полиэфирдиолы, такие как полипропиленгликоль, полиэтиленгликоль и политетраметиленгликоль; простые полиэфиртриолы, такие как триолы глицерина; простые полиэфиртетролы и пентолы, такие как алифатические тетролы аминов и ароматические тетролы аминов; простые полиэфироктолы, такие как октол сахарозы; и другие, такие как сорбит, триметилолпропан и пентаэритритол.

Одним предпочтительным классом природных полиолов, используемых в этих составах, являются простые полиэфиртриолы на основе глицерина.

Полиол может представлять собой подходящие сложные полиэфиры, содержащие гидроксильные группы, включая, например, реакционные продукты многоосновных, предпочтительно двухосновных, спиртов с необязательным добавлением трехосновных спиртов и многоосновных, предпочтительно двухосновных, карбоновых кислот. Примеры таких карбоновых кислот и их производных включают димеризованные и тримеризованнные ненасыщенные жирные кислоты, необязательно смешанные с мономерными ненасыщенными жирными кислотами, такими как олеиновая кислота, диметилтерефталат, сложные эфиры терефталевой кислоты и бис-гликоля и полиалкилентерефталат. Подходящие многоатомные спирты включают гликоли, например этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль и высшие полиэтиленгликоли и полиалкиленгликоли.

Полиуретановые пены представляют собой наибольший выход для сложных полиэфирполиолов. Типичные примеры сложных полиэфирполиолов, которые можно использовать для получения полиуретановых пен согласно настоящему раскрытию, также включают адипаты этилен- и диэтиленгликоля, адипат бутандиола, адипат политетраметиленгликоля, адипат гександиола и полиолы, полученные из терефталата и его производных, включая, например, диметилтерефталат или продукт расщепления полиэтилентерефталата, при реакции с диолами и триолами.

Аналогично, соединения природных полиолов, используемые в настоящем изобретении, могут представлять собой любое из обычных соединений, примерами которых являются алифатические сложные полиэфиргликоли, такие как адипат полиэтилена; адипат полибутилена; адипат полипропилена и подобные с увеличенной длиной цепи, полученные путем реакции конденсации алифатического гликоля и двухосновной карбоновой кислоты; полиалкиленэфир гликоли, такие как полипропиленэфир гликоль, тетраметиленэфир гликоль и подобные, полученные путем полимеризации с раскрытием кольца циклических эфиров, таких как этиленоксид, пропиленоксид, тетрагидрофуран и подобные; сложные полиэфиргликоли, полученные путем полимеризации с раскрытием кольца эпсилон-капролактона; диольные соединения, полученные путем превращения конечных групп в полибутадиенах в гидроксигруппы; сополимеры двух или больше видов алкиленоксидов; сополимеры двух или больше видов гликолей и двухосновной карбоновой кислоты; сложные полиэфирполиолы, полученные путем совместной конденсации двухосновной карбоновой кислоты и полиола, такого как ароматические гликоли, длинноцепочечные диолы, глицерин, триметилолпропан и подобные; и простые полиэфирполиолы, полученные путем полимеризации с раскрытием кольца циклических эфиров, таких как этиленоксид, пропиленоксид и тетрагидрофуран, с полиолом, таким как глицерин или триметилолпропан в качестве инициатора.

Эти соединения являются только иллюстративными примерами источников полиола, которые можно использовать в связи с настоящим изобретением, и следует понимать, что любой известный источник полиола, который является подходящим при получении полиуретана, можно использовать.

Изоцианаты

Другим требуемым ингредиентом композиций, раскрытых в настоящем документе, является один или несколько изоцианатов, таких как мономерные и/или многофункциональные изоцианаты. Дифенилметандиизоцианат (MDI) и толуолдиизоцианат (TDI) представляют собой основной сырьевой материал при получении полиуретановых пен, оба из которых являются мономерными и могут быть использованы в соответствии с композициями и способами настоящего раскрытия. Полиуретановые пены согласно настоящему раскрытию можно также получать реакцией полиолов и полимерного дифенилметандиизоцианата, многофункционального изоцианата.

Предпочтительно композиции, описанные в настоящем документе, содержат мономерный MDI компонент, содержащий 2,4'-MDI. Как изложено ранее в настоящем документе, согласно номенклатуре мономерный MDI означает компонент, содержащий изомеры MDI, такие как 2,4'-MDI, 4,4'-MDI или 2,2'-MDI. По сравнению с 4,4'-MDI и 2,2'-MDI 2,4'-MDI представляет собой асимметричную молекулу и обеспечивает две NCO-группы с отличающимися реакционными способностями. Таким образом, без ограничения какой-либо теорией, 2,4'-MDI обычно находится в полиизоцианатной композиции для оптимизации параметров реакции вспенивания эластичного полиуретана, таких как стабильность и время отверждения эластичной полиуретановой пены. 2,4'-MDI находится в мономерном MDI компоненте в количестве больше 10 частей по массе 2,4'-MDI на основе 100 частей по массе мономерного MDI компонента. 2,4'-MDI более типично находится в мономерном MDI компоненте в количестве больше 35, наиболее типично больше 65 частей по массе на основе 100 частей по массе мономерного MDI компонента.

Мономерный MDI компонент может также содержать 2,2'-MDI и 4,4'-MDI. Предпочтительно, чтобы 2,2'-MDI или не присутствовал вообще в мономерном MDI компоненте, или присутствовал в небольших количествах, т.е. обычно от 0 до 2, более типично от 0,1 до 1,5 частей по массе на основе 100 частей по массе мономерного MDI компонента. 4,4'-MDI обычно находится в мономерном MDI компоненте в количестве от 0 до 65, более типично от 20 до 55 и наиболее типично от 30 до 35 частей по массе на основе 100 частей по массе мономерного MDI компонента.

Мономерный MDI компонент обычно находится в полиизоцианатной композиции в количестве от 80 до 100, более типично от 90 до 98 частей по массе на основе 100 частей по массе полиизоцианатной композиции.

Как указано выше, полиизоцианатная композиция может также необязательно содержать полимерный дифенилметандиизоцианатный (MDI) компонент. Изоцианат, если присутствует в качестве полимерного MDI компонента, обычно находится в полиизоцианатной композиции для обеспечения реакционно-способных групп, т.е. NCO-групп, во время реакции вспенивания эластичного полиуретана, как указано более подробно ниже. Полимерный MDI компонент обычно представляет собой смесь олигомерных дифенилметандиизоцианатов, т.е. смесь MDI и его димера и/или тримера. Полимерный MDI компонент содержит неочищенный MDI с тремя или более бензольными кольцами, включая NCO-группы. Полимерный MDI обычно получают посредством конденсации анилина и формальдегида в присутствии кислотного катализатора, с последующим фосгенированием и дистилляцией полученной смеси полимерных аминов. Полимерный MDI компонент обычно находится в полиизоцианатной композиции в количестве от 1 до 20, более типично от 2 до 10 частей по массе на основе 100 частей по массе полиизоцианатной композиции.

Согласно настоящему раскрытию композиции настоящего раскрытия предпочтительно получают с изоцианатом, характеризующимся функциональностью в диапазоне от около 2,0 до около 3,0 (включительно) и более предпочтительно от около 2,1 до около 2,8 включительно, включая функциональности 2,2, 2,3, 2,4, 2,5, 2,6 и 2,7, а также промежуточные диапазоны (например, от около 2,3 до около 2,7); и содержанием NCO в диапазоне от около 20,0 до около 40,0 масс. %, предпочтительно от около 28,0 масс. % до около 35,0 масс. % включительно. Типичные подходящие изоцианаты для использования в настоящем документе включают, помимо прочего, Lupranate® М10 и Lupranate® М20, оба полимерные MDI (полиметиленполифенилполиизоцианат) доступны от BASF Corporation (Уайандотт, Мичиган).

Другие изоцианаты можно использовать в настоящем изобретении, или вместо, или совместно с MDI, TDI и/или полимерным MDI. Такие изоцианатные соединения хорошо известны в данной области техники и их выбирают из, например, алифатических, циклоалифатических и ароматических полиизоцианатов, например, алкилендиизоцианатов и арилдиизоцианатов и их комбинаций. Специалисты в данной области техники знают о свойствах, которые различные изоцианаты могут придать пене.

Широкий спектр известных изоцианатных соединений можно использовать согласно настоящему изобретению, включая сложные эфиры изоциановой кислоты. Любые из обычных полиизоцианатов, известных в данной области, можно использовать в настоящем изобретении. Примеры источников изоцианатов, подходящих для использования с составами и способами настоящего изобретения, включают многовалентные изоцианаты, включая диизоцианаты, такие как м-фенилендиизоцианат; п-фенилендиизоцианат; 2,6-трихлорэтилендиизоцианат; нафталин-1,4-диизоцианат; 2,4-трихлорэтилендиизоцианат; дифенилметан-4,4'-диизоцианат (MDI); 3,3'-диметокси-4,4'-бифенилдиизоцианат; пропилен-1,2-диизоцианат; 3,3'-диметилдифенилметан-4,4'-диизоцианат; триметилгексаметилендиизоцианат; ксилолдиизоцианат, включая ксилилен-1,4-диизоцианат; гексаметилендиизоцианат; 4,4'-дифенилпропандиизоцианат; триметилендиизоцианат; бутилен-1,2-диизоцианат; циклогександиизоцианат; циклогексилен-1,2-диизоцианат; циклогексилен-1,4-диизоцианат; изофорондиизоцианат (IPDI), дициклогексилметан-4,4'-диизоцианат и подобные; вышеуказанный 2,4-толилендиизоцианат (2,4-TDI); 2,6-толилендиизоцианат (2,6-TDI); смеси 2,4-TDI и 2,6-TDI; димер и триммер 2,4-TDI; метаксилилендиизоцианат; 4,4'-бифенилдиизоцианат; дифенилэфир-4,4'-диизоцианат; 3,3'-дитолуол-4,4'-диизоцианат; дианизидиндиизоцианат; 4,4'-дифенилметандиизоцианат; 3,3'-диэтил-4,4'-дифенилметандиизоцианат; 1,5-нафталиндиизоцианат; диизотиоцианаты, такие как п-фенилендиизотиоцианат; ксилол-1,4-диизотиоцианат; этилидиндиизотиоцианат и подобные; триизоцианаты, такие как трифенилметантриизоцианат и подобные, включая 4,4',4''-трифенилметантриизоцианат; толуол-2,4,6-триизоцианат и подобные; тетраизоцианаты, такие как 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат и подобные; изоцианатные преполимеры, такие как аддукт трихлорэтилендиизоцианата с гексантриолом; аддукт гексаметилендиизоцианата с гексантриолом; аддукт трихлорэтилендиизоцианата с гексантриолом; аддукт трихлорэтилендиизоцианата с триметилолпропаном и подобные. Полиизоцианаты можно также использовать в форме их производных, например, реакционных продуктов с фенолами, спиртами, аминами, аммиаком, бисульфитом, HCl и пр., и преполимера с изоцианатом на основе сложного полиэфира на конце и IPDI. Отдельные их примеры представляют собой фенол, крезолы, ксиленол, этанол, метанол, пропанол, изопропанол, аммиак, метиламин, этаноламин, диметиламин, анилин и дифениламин. Продукты присоединения с относительно высокой молекулярной массой, например полиизоцианатов с многоатомными спиртами, такими как этиленгликоль, пропиленгликоль, триметилолалканы или глицерин, также можно использовать.

Эти соединения представляют собой только типичные примеры источников изоцианатов, которые можно использовать совместно с настоящим изобретением, и следует понимать, что любой известный источник изоцианатов, который пригоден для получения полиуретана, можно использовать.

Органические изоцианаты, пригодные при получении полиуретановой пены согласно настоящему изобретению, представляют собой органические соединения, которые содержат в среднем от около полутора до около шести изоцианатных групп и предпочтительно около двух изоцианатных групп.

Количество изоцианата, которое необходимо использовать, зависит от желаемого изоцианатного индекса пены и конечных свойств пены, которую получают. Изоцианатный индекс представляет собой процент присутствующего изоцианата относительно молей способных к реакции с изоцианатом соединений, выраженных в процентах. Если изоцианатный индекс равен 100, тогда существует стехиометрический эквивалент количества изоцианата, необходимого для реакции с полиольным компонентом и другими содержащими активный водород компонентами, т.е. водой, в системе. Если 3 мольных процента избытка изоцианата вводят в пену, тогда изоцианатный индекс равен 103. В общем, как только изоцианатный индекс увеличивается, снижается количество воды и свободных гидроксильных групп, доступных для реакции.

Хотя настоящее изобретение можно осуществлять в широком диапазоне индексов, т.е. от около 15 до около 120, предпочтительный диапазон индексов находится от около 20 до около 60 включительно, более предпочтительно от около 20 до около 40 включительно. Например и без ограничения, вспененный продукт с плотностью 8 кг/м3 можно получить согласно настоящему раскрытию, где индекс составляет около 21.

Вспенивающие средства

В дополнение к изоцианату и природному полиолу в производстве полиуретановой пены требуется наличие пенообразующего или вспенивающего средства. Фторуглеродные вспенивающие средства, такие как трихлорфторметан, использовали для получения пен в прошлом; однако будущее фторуглеродных вспенивающих средств зависит от постановлений правительства, и таким образом их использование в коммерческих продуктах подвергалось ограничениям в промышленности. Тепло реакции и иногда внешне подводимое тепло вызывает разложение фторуглеродного соединения, когда оно используется в качестве пенообразующего средства. Метиленхлорид заменил большинство фторуглеродных соединений при получении эластичных пен. Однако становится более желательным удалять все галогенсодержащие соединения из процесса, чтобы удовлетворять нормам в области здравоохранения и нормам по охране окружающей среды. Таким образом, не содержащие галогены вспенивающие средства, как в форме жидкостей, таких как пентан, так и газов, таких как диоксид углерода, можно использовать согласно настоящему раскрытию. Вспенивающие средства четвертого поколения, обычно называемые ряд AFA, которые могут быть как в жидких, так и газообразных составах, и содержат молекулы AFA, такие как 245FA (1,1,1,3,3-пентафторпропан, доступный как ENOVATE® 3000 от Honeywell International, Inc.) и 134А (1,1,1,2-тетрафторэтан, доступный как FORANE® 134а от Arkema, Inc.), могут также необязательно быть включены в составы настоящего раскрытия в случае необходимости.

Обычным пенообразующим или вспенивающим средством и предпочтительным вспенивающим средством для процесса настоящего раскрытия является вода. Часто воду и необязательное вспомогательное вспенивающее средство можно использовать вместе, хотя это необязательно для осуществления настоящего изобретения, поскольку воду отдельно можно использовать в качестве вспенивающего средства. Без ограничения какой-либо конкретной теорией, считают, что вода, добавленная в реакцию изоцианата и природного полиола, реагирует с изоцианатом с образованием нестабильной карбаминовой кислоты, которая разлагается на соответствующий амин и диоксид углерода. Амин затем реагирует с другой изоцианатной группой с образованием симметричной дизамещенной мочевины. Любой водород дизамещенной мочевины может реагировать также с другим изоцианатом с образованием биурета, который обеспечивает дополнительное разветвление или поперечное сшивание полимера. Реакции изоцианата с водой и полиолом являются экзотермическими.

Как указано выше, вода предпочтительно является единственным вспенивающим средством, используемым в соответствии с настоящим раскрытием, для получения диоксида углерода путем реакции с изоцианатом. Воду можно использовать в количестве в диапазоне от около 0,1 до около 60 частей на сто частей (pphp) природного полиола по массе (pphp), предпочтительно от около 2 до около 50 pphp, более предпочтительно от около 3 до около 30 pphp, а также в количествах между этими диапазонами, таких как от около 3,5 pphp до около 6 pphp, например, около 4,5 pphp. При индексах пены ниже 100 стехиометрический избыток воды продувается посредством испарения, охлаждает пену и не принимает участие в реакции с получением диоксида углерода.

Другие вспенивающие средства, которые обычно используют в данной области техники, можно использовать в настоящем документе совместно с водным вспенивающим средством, но из-за использования настоящего состава большие количества таких средств не являются больше необходимыми, и во многих случаях никаких не требуются вообще. Фторуглеродные соединения, такие как трихлорфторметан, использовали, поскольку они легко вспениваются при нагревании, и они не реагируют с полиолом и изоцианатом. Фторуглеродные соединения продолжают использовать при получении некоторых жестких пен; однако метиленхлорид заменил большинство фторуглеродных соединений при получении эластичных пен. Хотя целью настоящего изобретения является получение мягких ПУ пен с использованием воды в качестве первичного вспенивающего средства, инертные физические вспенивающие средства, такие как трихлорфторметан, метиленхлорид, метилхлороформ или ацетон, несмотря на это можно включать. Хотя количество инертного вспенивающего материала может находиться в диапазоне от около 0 до около 30 pphp, коммерчески пригодные пены можно, в общем, получать, используя от около 0 до около 8 pphp, обычно от около 0 до около 5 pphp, более типично от около 1 до около 3 pphp.

Желательно заменять насколько это возможно галогенсодержащее пенообразующее средство на негалогеновое пенообразующее средство, например воду, диоксид углерода, муравьиную кислоту, бикарбонаты и подобное, и предпочтительно согласно настоящему раскрытию использовать только негалогеновое пенообразующее средство.

Когда, как это предпочтительно в настоящем изобретении, воду предусматривают в качестве пенообразующего средства, реакция вода/изоцианат дает диоксид углерода, который вспенивается с обеспечением набухания или вспенивания полиуретана, который получают. Одной из основных проблем, сопровождающих замену озоноразрушающего фторуглеродного соединения в качестве вспенивающего средства в эластичных полиуретановых пенах на воду, является увеличенная жесткость получаемых пен. Это вероятно происходит вследствие бидентатных мочевинных групп, введенных в результате реакции воды-изоцианата. При помощи эластичных пен на основе MDI или TDI эту проблему можно решить, поскольку их выбирают из-за их мягкости и эластичности, а повышенная жесткость делает пены менее желательными. Один способ, как обнаружено согласно настоящему изобретению, для получения более мягких вспененных водой пен представляет собой использование пластификаторов, некоторые из которых также являются огнестойкими добавками.

Пластификаторы

Использование воды в качестве пенообразующего (или вспенивающего) средства в эластичных полиуретановых пенах увеличивает жесткость полученных пен. Мягкую, эластичную, пластифицированную вспененную водой композицию полиуретановой пены можно получить реакцией природного полиола и MDI или эквивалентного изоцианата путем добавления пластификатора, выбранного из группы, состоящей из бензоатов, фенолов, фталатов, фосфатов или фосфорсодержащих соединений или классифицированных как огнестойкие добавки, а также их смесей или комбинаций, в реакционную смесь. Обычные типы пластификаторов, используемых в настоящем изобретении, описаны в патенте США №5624968, соответствующее раскрытие которого включено в настоящий документ ссылкой.

Композиции полиуретановых пен настоящего раскрытия могут содержать один или несколько пластификаторов, выбранных из группы фталатных пластификаторов, фосфатных или фосфорсодержащих пластификаторов и бензоатных пластификаторов, для реакционных соединений. Эти пластификаторы можно добавить для получения более мягкой, более эластичной полиуретановой пены, которая, что еще более важно, проявляет хорошие несущие свойства без значительной потери других требуемых прочностных свойств.

Эффективный уровень пластификаторов очень широк. Обычно, годные полиуретановые пены, полученные согласно способам настоящего раскрытия, будут включать пластификатор и/или огнестойкие соединения в количестве в диапазоне от около 0,1 до около 40 pphp включительно. Хотя этот диапазон предпочтителен, признают, что меньше пластификатора и/или огнестойкой добавки можно добавить и что это сниженное количество пластификатора будет обеспечивать некоторый смягчающий эффект для композиции, и большие количества пластификатора могут быть желательными в некоторых композициях. Обычно количество составляет от около 0,5 pphp до около 35 pphp, предпочтительно от около 1 pphp до около 30 pphp, более предпочтительно от около 1,5 pphp до около 25 pphp включительно, а также количества или диапазоны в пределах этих диапазонов, например около 24 pphp или от около 6 pphp до около 12 pphp. Такие количества могут представлять собой чистые твердые или жидкие соединения, или пластификатор может быть растворенным в подходящем растворе или жидкости в концентрациях в диапазоне от около 2 молярной до около 40 молярной, более предпочтительно от около 5 молярной до около 15 молярной включительно, а также концентрациях в пределах этих диапазонов, таких как около 7 молярная или около 12 молярная.

Пластификаторы, пригодные в настоящем изобретении, включают фталатные пластификаторы, такие как, например, алкиларилфталаты или алкилбензилфталаты, включая бутилбензилфталат, алкилбензилфталат, предпочтительно в которых алкильная группа имеет углеродную цепь от семи до девяти атомов углерода, бензилфталат Texanol™ (который представляет собой 2,2,4-триметил-1,3-пентандиолмонобутиратбензилфталат), алкилфенилфталат, симметричные и несимметричные диалкилфталаты, включая диизононилфталат, диизодецилфталат, диоктилфталат, ди-н-бутилфталат, диоктилфталат, дигексилфталат, дигептилфталат, бутилоктилфталат, линейный диалкилфталат, в котором алкильные группы независимо представляют собой углеродные цепи, имеющие от семи до одинадцати атомов углерода, и бутилциклогексилфталат; фосфатные пластификаторы, такие как трис-(2-хлор-1-метилэтил)фосфат, трис-(альфа-хлорэтил)фосфат (ТСЕР), трис-(2,3-дихлор-1-пропил)фосфат, YOKE-V6 (тетракис-(2-хлорэтил)дихлоризопентилдифосфат) и подобные; фосфатные сложноэфирные пластификаторы, такие как, например, 2-этилгексилдифенилфосфат, изодецилдифенилфосфат, смешанный додецил- и тетрадецилдифенилфосфат, триоктилфосфат, трибутилфосфат, бутилфенилдифенилфосфат и изопропилированный трифенилфосфат; и бензоатные пластификаторы, такие как, например, бензоат Texanol™ (который представляет собой 2,2,4-триметил-1,3-пентандиолмонобутирата бензоат), бензоат гликоля, дибензоат пропиленгликоля, дибензоат дипропиленгликоля и дибензоаты трипропиленгликоля.

Предпочтительные пластификаторы согласно выбранным вариантам осуществления представляют собой фталатные и фосфатные или фосфорсодержащие пластификаторы, такие как алкильные, арильные или алкилзамещенные арилфосфаты. Более предпочтительно пластификаторы представляют собой фосфорсодержащие пластификаторы, при этом наиболее предпочтительным пластификатором является ТМСР (трис-(2-хлор-1-метилэтил)фосфат, также известный как ТСРР), который также является огнестойким. Другие фосфаты или фосфонаты можно также использовать в качестве огнестойких добавок согласно настоящему раскрытию.

Другие пластификаторы, которые можно использовать согласно настоящему раскрытию, включают этоксилированные алифатические одноатомные или многоатомные спирты, алкил- или алкилфенолоксилалкилаты и алкилфенолы. Водорастворимые сложные эфиры этоксилированных С8-С36алифатических одноатомных или многоатомных спиртов с алифатическими кислотами и алифатическими димерными кислотами можно использовать согласно настоящему изобретению. Такие этоксилированные сложные эфиры имеют гидрофильно-липофильный баланс (ГЛБ) в диапазоне от 10 до 20.

Пригодные этоксилированные алифатические кислоты имеют от около 5 до около 20 моль добавленного этиленоксида на моль кислоты. Примеры включают этоксилированные олеиновые кислоты, этоксилированную стеариновую кислоту и этоксилированную пальмитиновую кислоту. Пригодные этоксилированные димерные кислоты представляют собой олеиновую димерную кислоту и стеариновую димерную кислоту. Алифатические кислоты могут быть или разветвленными, или неразветвленными и могут содержать от около 8 до около 36 атомов углерода. Пригодные алифатические кислоты включают азелаиновую кислоту, себациновую кислоту, додекандионовую кислоту, каприловую кислоту, каприновую кислоту, лауриновую кислоту, олеиновую кислоту, стеариновую кислоту, пальмитиновую кислоту и подобное. Особенно пригодными для целей получения водорастворимых сложных эфиров настоящего изобретения являются алифатические, предпочтительно насыщенные и неразветвленные одно- и двухосновные карбоновые кислоты, содержащие от около 8 до 18 атомов углерода.

Согласно другим аспектам настоящего раскрытия пластификатор может представлять собой алкил- или алкилфенолоксилалкилат или подобное соединение, которое можно также классифицировать как неионное поверхностно-активное вещество. Такие предпочтительные пластификаторы включают, помимо прочего, оксилалкилаты спиртов, алкилфенолоксилалкилаты, неионные сложные эфиры, такие как сложные эфиры сорбитана и алкоксиоаты сложных эфиров сорбитана. Примеры подходящих соединений включают, помимо прочего, алкоксилаты касторового масла, алкоксилаты жирных кислот, алкоксилаты лаурилового спирта, нонилфенолалкоксилаты, октилфенолалкоксилаты, алкоксилаты тридецилового спирта, такие как нонилфенолэтоксилат РОЕ-10, нонилфенолэтоксилат РОЕ-100, нонилфенолэтоксилат РОЕ-12, октилфенолэтоксилат РОЕ-12, этоксилат тридецилового спирта РОЕ-12, нонилфенолэтоксилат РОЕ-14, нонилфенолэтоксилат РОЕ-15, этоксилат тридецилового спирта РОЕ-18, нонилфенолэтоксилат РОЕ-20, этоксилат олеилового спирта РОЕ-20, этоксилат стеариновой кислоты РОЕ-20, этоксилат тридецилового спирта РОЕ-3, нонилфенолэтоксилат РОЕ-30, октилфенолэтоксилат РОЕ-30, нонилфенолэтоксилат РОЕ-34, нонилфенолэтоксилат РОЕ-4, этоксилат касторового масла РОЕ-40, нонилфенолэтоксилат РОЕ-40, октилфенолэтоксилат РОЕ-40, нонилфенолэтоксилат РОЕ-50, этоксилат тридецилового спирта РОЕ-50, нонилфенолэтоксилат РОЕ-6, этоксилат тридецилового спирта РОЕ-6, нонилфенолэтоксилат РОЕ-8, октилфенолэтоксилат РОЕ-9, маннид моноолеат, сорбитан изостеарат, сорбитан лаурат, сорбитан моноизостеарат, сорбитан монолаурат, сорбитан моноолеат, сорбитан монопальмитат, сорбитан моностеарат, сорбитан олеат, сорбитан пальмитат, сорбитан секвиолеат, сорбитан стеарат, сорбитан триолеат, сорбитан тристеарат, этоксилат сорбитана моноизостеарата РОЕ-20, этоксилат сорбитана монолаурата РОЕ-20, этоксилат сорбитана моноолеата РОЕ-20, этоксилат сорбитана монопальмитата РОЕ-20, этоксилат сорбитана моностеарата РОЕ-20, этоксилат сорбитана триолеата РОЕ-20, этоксилат сорбитана тристеарата РОЕ-20, этоксилат сорбитана тетраолеата РОЕ-30, этоксилат сорбитана тетраолеата РОЕ-40, этоксилат сорбитана гексастеарата РОЕ-6, этоксилат сорбитана моностеарата РОЕ-6, этоксилат сорбитана тетраолеата РОЕ-6 и/или этоксилат сорбитана тетрастеарата РОЕ-60. Предпочтительные пластификаторы этого класса включают оксиалкилаты спиртов, такие как РОЕ-23 лауриловый спирт и алкил фенол этоксилаты, такие как РОЕ (20) нонилфенилэфир. Другие подходящие пластификаторы представляют собой сложные эфиры, такие как моноолеат сорбитана.

Дополнительный тип пластификатора, который можно использовать в составах настоящего раскрытия, включает алкилфенолы, предпочтительно нетоксичные алкилфенолы, включая, помимо прочего, нонилфенол, додецилфенол, ди-вторамилфенол и подобные, а также их комбинации.

Сшиватель/удлинитель цепи

Заявители обнаружили, что в зависимости от состава пены на основе природного полиола, было возможно преодолеть недостатки физических свойств вспененных водой ПУ пен, которые содержат пластификаторы, такие как фталаты, бензоаты и фосфатные сложные эфиры, и в то же время помочь избежать опасно высоких количеств выделившегося тепла, путем введения необязательного удлинителя цепи/сшивателя в состав пены с низкими индексами.

В настоящем изобретении вводят один или несколько специальных сшивателей/удлинителей цепи в состав пены. При использовании в настоящем документе выражение «сшиватель» означает включающее как соединения, общеизвестные как сшиватели, так и соединения, общеизвестные как удлинители цепи или просто удлинители. Сшиватели представляют собой соединения, которые содержат две или более способных к реакции с изоцианатом групп, таких как гидроксильные группы, первичные амины и вторичные амины.

Когда сшиватели используют в составах согласно настоящему раскрытию, образованные ПУ пены могут проявлять улучшенную стабильность пены и/или прочность на разрыв, обычно без обесцвечивания пены. Типичные сшиватели/удлинители цепи, подходящие для использования в композициях и процессах настоящего раскрытия, включают, помимо прочего, амины, включая полиамины; многоатомные спирты; полиоксиалкиленполиолы и многоатомные ароматические соединения, отдельно или в комбинации.

Полиамины, 4,4'-метилен-бис-(3-хлор-2,6-диэтиланилин) (MCDEA), в 0,5 pphp и полиалкинеоксид с амином на конце, такой как JEFFAMINE™ Т-403 (Huntsman Co.), можно использовать в качестве необязательно вводимых сшивателей/удлинителей цепи согласно настоящему раскрытию, а также алканоламины, такие как диэтаноламин (DEOA), триэтаноламин. Другие подходящие амины включают диэтаноламин, триизопропаноламин, диизопропаноламин, трет-бутилтолилендиамин, триаминонан, диэтилтолилендиамин и хлордиаминобензол.

Многоатомные спирты также можно использовать, включая, помимо прочего, 1,3-бутандиол, 1,4-бутандиол, моно-, ди- и триэтиленгликоли, 1,2,4-бутантриол, дипропиленгликоль, глицерин, триметилолпропан, пентаэритритол, 2,5-диметил-1,2,6-гексантриол и глицерин.

Полиоксиалкиленполиолы можно также использовать, подходящие примеры включают VORANOL™ 800 (Dow), QUADROL™ (BASF) тетрагидроксипропилэтилендиамин, HUNTSMAN WL-440™, этоксилированный триметилолпропан PEL-RIG™ 9145 и пропоксилированный метилглюкозид, PEL-RIG™ 9350ML. Другие подходящие соединения включают VORANOL™ 370, VORANOL™ 230-660, VORANOL™ 220-530, VORANOL™ 230-238, VORANOL™ 520, VORANOL™ 391 (Dow), ARCOL™ E-746, ARCOL™ LG-650, ARCOL™ LHT-240 (Arco), PEG™ 200, PEG™ 400, PEG™ 1000, PLURACOL™ POLYOL 735 и PLURACOL™ PEP450 (BASF), POP-производное пентаэритритола, можно также использовать в настоящем документе. Предпочтительные полиоксиалкиленполиолы находятся в группе, где гидроксильное число составляет менее чем около 200, и среднее число гидроксильных групп находится в диапазоне от 3 до 8.

Несколько многоатомных ароматических соединений, включая резорцин (1,3-дигидроксибензол), катехин, гидрохинон, флороглюцин и пирогаллол, можно также использовать в случае необходимости.

Сшивающее/удлиняющее средство должно составлять от около 0,1 до около 10 pphp и предпочтительно от около 0,2 до около 5 pphp. Признают, что меньшие количества сшивающих/удлиняющих соединений будут обеспечивать некоторое преимущество, и что большие количества также обычно эффективны. Конкретные диапазоны предпочтительны с точки зрения экономических, а также задач свойств пен.

Эффективность конкретной комбинации сшивателя/удлинителя и пластификатора будет зависеть от многих факторов, включая изоцианатный индекс, количество воды и других ингредиентов.

Добавки

В дополнение к полиолу, воде, изоцианату, пластификатору и сшивателю в составах плит из эластичных ПУ пен обычно используют катализаторы. Обычно включают катализатор-третичный амин для реакции вспенивания и загуститель, такой как сополимер полиэтиленоксида или соединение олова(II), для реакции загустевания.

Другие материалы можно необязательно добавлять в полиуретан во время получения для уменьшения проблем во время получения или для обеспечения желаемых свойств продукта из полиуретана. Среди добавок находятся катализаторы, такие как амины и соли металлов; регуляторы ячеистости или поверхностно-активные вещества, такие как силиконы (например, SILSTAB 2760 или Dabco® DC5604 (сополимер силикона и гликоля, доступный от Air Products and Chemicals, Inc., Аллентаун, Пенсильвания)), для помощи в полном смешивании ингредиентов и для регулирования роста ячеек и образования ячеек в пене, включая диоксид кремния, в частности в количествах в диапазоне от около 1 части на 100 частей до около 10 частей на 100 частей, в частности от около 1,5 частей на 100 частей до около 5 частей на 100 частей включительно; наполнители, включая измельченный ПУ, карбонат кальция, сульфат бария и подобное; красители; УФ-стабилизаторы; огнестойкие добавки; бактериостаты; средства открытия ячеек и антистатические добавки. Также желательно включать стабилизаторы и антиоксиданты, такие как светостабилизаторы на основе затрудненных аминов и бензотриазолы.

Поверхностно-активное вещество/средства для открытия ячеек

Поверхностно-активное вещество, обычно сополимер простого полиэфира/полисилоксана, может быть необязательно включен и работать как эмульгатор, зародышеобразователь и стабилизатор пены.

Подходящие поверхностно-активные средства (также известные как поверхностно-активные вещества) для блочных применений включают «гидролизуемые» блок-сополимеры полисилоксана-полиоксиалкилена. Другим пригодным классом поверхностно-активных средств для пен являются «негидролизуемые» блок-сополимеры полисилоксана-полиоксиалкилена.

Средство для открытия ячеек, такое как одноатомный спирт или полиол полиэтиленоксида с эквивалентной массой больше чем около 200 с количеством функциональных гидроксильный групп две или больше, можно включить. Например, одно средство для открытия ячеек представляет собой аддукт полиэтиленоксида и глицерина с молекулярной массой около 990 г/моль, с эквивалентной массой около 330. Средство для открытия ячеек должно составлять от около 0,001 до около 20 pphp.

Катализаторы

Катализаторы, которые можно использовать при получении полиуретановых пен на основе природных полиолов настоящего раскрытия, могут представлять собой любой подходящий катализатор, известный в данной области техники и подходящий для использования в производстве полиуретановых пен, например, металлорганические катализаторы для полиуретана, используемые для активации реакции источника изоцианата с полиолом. Катализатор может представлять собой амин, металлорганическое соединение, органической кислоты соль металла, третичный фосфин, соединение щелочного металла, радикалообразующие средства и подобный катализатор, используемый при образовании полиуретанов.

Амины, которые можно использовать в качестве катализатора в настоящем изобретении, включают, например, и помимо прочего, триалкиламины, такие как триэтиленамин; N,N,N',N'-тетраметил-1,3-бутандиамин; аминоспирты, такие как диметилэтаноламин; сложноэфирные амины, такие как этоксиламин, этоксилдиамин, бис-(диэтилэтаноламин)адипат, 1,3,5-трис-(3-диметиламинопропил)-1,3,5-триазин, бис-(3-диметиламинопропил)метиламин и бис(2-диметиламиноэтиловый) эфир; триэтилендиамин; производные циклогексиламина, такие как N,N-диметилциклогексиламин; производное морфолина, такое как N-метилморфолин; производные пиперазина, такие как N,N'-диэтил-2-метилпиперазин, N,N'-бис-(2-гидроксипропил)-2-метилпиперазин, бис(2,2'-диметиламиноэтиловый) эфир; амидины, такие как 1,8-диазабициклоундец-7-ен (DBU), и их комбинации.

Катализаторы, подходящие для использования согласно способам и композициям настоящего раскрытия, могут также представлять собой соединения щелочных металлов и солей щелочных металлов, включая ацетат калия, октоат калия и подобные соединения щелочных металлов и солей щелочных металлов. Аналогично, соли щелочных металлов органических карбоновых кислот (карбоксилаты щелочных металлов), алкоголяты металлов, феноляты металлов, гидроксиды металлов и/или четвертичные аммониевые соли можно использовать согласно идеям настоящего документа.

Металлы металлорганических соединений включают, например, олово, свинец, висмут, кадмий, кобальт, алюминий, калий, хром и цинк, и могут также использоваться в качестве катализаторов в некоторых аспектах настоящего раскрытия. Среди них, обычные варианты осуществления органооловянных соединений представляют собой дибутилолова дилаурат и дибутилолова бис(2-этилгексаноат) и подобные. Касательно различных солей органических кислот с металлами, они представляют собой, например, соли органической кислоты олеиновой кислоты, нафтойной кислоты, капроновой кислоты, каприловой кислоты, и многих других органических кислот с оловом, свинцом, висмутом, кадмием, кобальтом, алюминием, калием, хромом и цинком.

Примеры солей органических кислот олова, подходящие для использования в настоящем документе, представляют собой олеат олова, 2-этилкапроат олова, нафтоат олова, октилат олова и подобные. Примеры третичных фосфинов, подходящих для использования в качестве катализаторов согласно настоящему раскрытию, включают триалкилфосфин, диалкилбензилфосфин и подобные, помимо прочего. Примеры соединений щелочных металлов включают гидроксиды щелочных металлов или соли жирных кислот.

В качестве типичного радикалообразующего средства встречаются, например, бензоилпероксид, лауроилпероксид, азобисизобутиронитрил и подобные, которые подходят для использования согласно настоящему документу.

Эти катализаторы можно использовать отдельно или в комбинации друг с другом в соответствующих случаях. Например, согласно выбранным аспектам настоящего раскрытия может быть более эффективно использовать амин вместе с металлорганическим соединением или солью металла и органической кислоты.

Подходящие катализаторы включают, помимо прочего, соли диалкилолова и карбоновой кислоты, соли олова и органических кислот, триэтилендиамин, бис(2,2'-диметиламиноэтиловый) эфир, бис(2-диметиламиноэтиловый) эфир и подобные соединения, которые хорошо известны в данной области техники. Типичный подходящий катализатор для вспенивающего средства, подходящий для использования согласно настоящему документу, представляет собой катализатор Dabco® BL-19 (бис(2-диметиламиноэтиловый) эфир, доступный от Air Products and Chemicals, Inc., Аллентаун, Пенсильвания).

Катализаторы должны находится в количестве в диапазоне от около 0,0001 до около 5 массовых процентов (масс. %) включительно, реакционной смеси в общем в случае необходимости и в зависимости от конечной плотности продукта из пены, получаемого в реакционном процессе. Типично количества катализатора вспенивания для использования в данных композициях включают от около 1 масс. % до около 4,5 масс. % и от около 2 масс. % до около 4 масс. % включительно.

Эмульгаторы

Эмульгаторы может быть важным добавлять в содержащие природный полиол полиуретаны согласно настоящему раскрытию, такие как эмульгатор TERGITOL™ NP-9 и ВМ-400 (BASF, Уайандотт, Мичиган) и подобные, а также эмульгаторы, такие как лецитин, включая соевый лецитин, во множестве концентраций в диапазоне от около 0,5% (объем/объем) до около 10% (объем/объем), с целью предотвращения преждевременного выхода любого природного полиола из раствора. Другие композиции, которые могут быть включены с тем, чтобы предотвратить преждевременное выкристаллизовывание природных полиолов, таких как сахароза, из раствора, включают инвертный раствор (например, 6-10% инвертный раствор), водорастворимые белки, такие как альбумин; и природные сложные эфиры сахара, такие как моноолеат сорбитана и монолаурат сорбитана.

Наполнители/модификаторы

Стабилизирующие твердое вещество полимеры и другие добавки, включая огнестойкие добавки, красители, подкрашивающие вещества и антистатические добавки, которые общеизвестны в данной области техники, можно использовать с составами полиуретановых пен на основе сахаров согласно настоящему изобретению. Типичные добавки, перечисленные в патенте США №4950694, являются иллюстративными и включены в настоящий документ ссылкой.

Другие наполнители и добавки, такие как сложные эфиры алифатических полигидроксисоединений и ненасыщенных карбоновых кислот, можно также использовать, если необходимо или желательно. Неограничивающие примеры включают акрилаты, такие как диакрилат этиленгликоля; диакрилат триэтиленгликоля; диакрилат тетраметиленгликоля; триакрилат триметилолпропана; триакрилат триметилолэтана; диакрилат пентаэритритола; триакрилат пентаэритритола; тетраакрилат пентаэритритола; тетраакрилат дипентаэритритола; пентаакрилат дипентаэритритола; гексаакрилат дипентаэритритола; октаакрилат трипентаэритритола; диакрилат глицерина; метакрилаты, такие как диметакрилат триэтиленгликоля; диметакрилат тетраметиленгликоля; триметакрилат триметилолпропана; триметакрилат триметилолэтана; диметакрилат пентаэритритола; триметакрилат пентаэритритола; тетраметакрилат пентаэритритола; диметакрилат дипентаэритритола; триметакрилат дипентаэритритола; тетраметакрилат дипентаэритритола; октаметакрилат трипентаэритритола; диметакрилат этиленгликоля; диметакрилат 1,4-бутандиола; тетраметакрилат сорбита и подобные; итаконаты, такие как диитаконат этиленгликоля; диитаконат пропиленгликоля; диитаконат 1,2-бутандиола; диитаконат тетраметиленгликоля; трииитаконат пентаэритритола и подобные; кротонаты, такие как дикротонат этиленгликоля; дикротонат диэтиленгликоля; тетракротонат пентаэритритола и подобные; и малеаты, такие как дималеат этиленгликоля; дималеат триэтиленгликоля; дималеат пентаэритритола и подобные.

Согласно выбранным вариантам осуществления настоящего раскрытия может быть особенно преимущественным добавлять необязательный антиоксидант, такой как затрудненный фенольный полимер, т.е. IRGANOX™ 1010 (Ciba-Geigy), органический фосфит или оба, в композицию полиуретановой пены. Такие антиоксиданты могут выступать в качестве замедлителя любого обесцвечивания, связанного с высокими температурами при производстве продуктов из пены. Стабилизаторы, такие как тетрабутилгексаметилендиамин, можно также необязательно и успешно добавлять.

Дополнительные добавки, которые можно необязательно включать в составы настоящего изобретения, особенно в качестве компонента части В, включают глицерин или производные глицерина и аналоги, и глицин или производные глицина, такие как этоксилированный и пропоксилированный глицин, отдельно или в комбинации с одним или несколькими высокомолекулярными (более 1000) полиолами, такими как Pluracol® 593 (BASF, Уайандотт, Мичиган). Начальные результаты показали, что использование глицерина или подобных соединений обеспечивает повышение стабильности продуктов из пены. При включении в состав количество глицерина или производных глицерина находится в диапазоне от около 1 части на 100 частей до около 20 частей на 100 частей или альтернативно от около 2 частей на 100 частей до около 10 частей на 100 частей включительно.

Свойства пены

Продукты из полиуретановой пены, рассматриваемые в настоящем документе, состоят из одного или нескольких природных полиолов, таких как сахароза, инвертные растворы сахара, или других природных полиолов, как описано выше; одного или нескольких органических изоцианатов; вспенивающих средств, в частности воды; одного или нескольких пластификаторов или огнестойких добавок; одного или нескольких поверхностно-активных веществ и необязательно катализаторов и/или эмульгаторов, а также других стандартных ингредиентов, известных специалистам в данной области техники, включенных в случае необходимости в зависимости от конечного использования продукта из полиуретановой пены.

Данные воздушного потока обеспечивают численную меру количества воздуха, проходящего через кусок пены стандартного размера при стандартных давлении и температуре воздуха. Это дает меру относительной открытости или закрытости данного куска пены. Пены с большими воздушными потоками являются более открытыми, и наоборот пены с более низкими воздушными потоками рассматриваются как более закрытые или плотные. Воздушные потоки раскрытых в настоящем документе пен являются относительно высокими и указывают на пену с открытыми ячейками хорошего качества. Огнестойкие пены будут, по определению, характеризоваться более низкими воздушными потоками. Предпочтительный воздушный поток для оптимального развития физических свойств находится в диапазоне около 57-170 л/мин при 12,7 мм ртутного столба в соответствии с тестом ASTM 283.

Композиции полиуретановой пены настоящего раскрытия можно получить такими, которые характеризуются явно закрытыми ячейками, плотностью ядра в диапазоне от около 4,8 кг/м3 до около 80 кг/м3 включительно, включая около 8 кг/м3, около 16 кг/м3, около 32 кг/м3, около 48 кг/м3 и около 64 кг/м3. Обычно изоляцию низкой плотности характеризуют как такую изоляцию из пенопласта, которая проявляет диапазон в соответствии с АС377 от около 8 кг/м3 до около 22 кг/м3, как определено при помощи стандарта ASTM D-1622.

Полиуретановые пены настоящего раскрытия проявляют ряд других желательных свойств, включая «зеленый» показатель, как определено посредством значения на основе содержания биоматериалов, соответствующие характеристики сжигания на отрытом воздухе и соответствующие особенности промышленных пен, а также желаемую плотность ядра, предел прочности на разрыв, размерную стабильность и значения содержания закрытых ячеек. Тестирование продуктов из пены, полученных согласно настоящему раскрытию, проводили согласно ICC-ES АС377, распространение пламени определяли при помощи стандарта ASTM Е-84, выделение дыма определяли при помощи стандарта ASTM Е-84 и определение значения содержания биоматериалов получали согласно стандарту ASTM D6866-11.

Полиуретановые пены настоящего раскрытия подходят для использования в ряде применений в диапазоне от изоляции (такой как вбрызгиваемая изоляция) до распыляемой пены для конструкционных панелей, спреев для помещений и подобного. Например, полиуретановую пену низкой плотности с плотностью ядра в диапазоне от 16 кг/м3 до 48 кг/м3 можно использовать в охлаждающих устройствах, конструкционных теплоизоляционных панелях (SIP), теплоизоляционных панелях, камерных холодильниках, холодильных устройствах, кузовах авторефрижераторов, водонагревателях, пене для спа, теплоизоляционных стеновых панелях, испарителях, кровельных панелях, замене листов из производного полиизоциануровой кислоты и упаковочной пене. Полиуретановую пену настоящего раскрытия с плотностью ядра в диапазоне от 16 кг/м3 до 80 кг/м3 можно использовать в упаковочной пене один к одному, распыляемой на месте упаковке, предварительно изготовленных упаковочных плитах или хозяйственно-бытовой пене. Полиуретановую пену настоящего раскрытия с плотностью ядра в диапазоне от 6,4 кг/м3 до 80 кг/м3 можно использовать в производстве матрацев, чехлов для матрацев, упаковки, игрушек, фурнитуры, офисных кресел, автомобильных кресел, пены для салона автомобиля, оснований ковров, профильной пены, индикаторной пены, предварительно изготовленной пены, подушек, формованной пены низкой плотности. Полиуретановую пену настоящего раскрытия с плотностью ядра в диапазоне от 24 кг/м3 до 48 кг/м3 можно использовать в производстве формованных сидений, формованной фурнитуры, искусственного дерева, рамок для картин, внешних панелей для домов, игрушек, сидений для унитаза, медицинских устройств и подобного. Конструкционную пену низкой плотности, такую полиуретановую пену настоящего раскрытия с плотностью ядра в диапазоне от 24 кг/м3 до 48 кг/м3, можно использовать при производстве дверей, гаражных дверей, автомобильных панелей, автомобильной звукоизоляции, потолков салонов автомобилей, пены для заполнения блоков и вкладышей в обувь. Продукты из полиуретана, полученные согласно настоящему раскрытию, можно также использовать для получения вещей, таких как клеи низкой плотности, которые используют в ремесленном производстве для выделки.

Следующие примеры включены для иллюстрации предпочтительных вариантов осуществления настоящего изобретения. Будет оценено специалистами в данной области техники, что техники, раскрытые в следующих примерах, представляют техники, раскрытые изобретателем(ями) для хорошей работы при осуществлении на практике изобретения, и таким образом могут рассматриваться как содержащие предпочтительные способы его осуществления. Однако, в свете настоящего раскрытия специалисты в данной области техники оценят, что много изменений можно сделать в конкретных вариантах осуществления, которые раскрыты, и тем не менее получить подобный или аналогичный результат без отклонения от объема настоящего изобретения.

Примеры