Настоящее изобретение относится к полимеризации олефина в суспензионных реакторах и, точнее, в многореакторных системах.

Суспензионная полимеризация олефинов хорошо известна, при этом олефиновый мономер и необязательно олефиновый сомономер полимеризуют в присутствии катализатора в разбавителе, в котором твердый полимерный продукт суспендируют и транспортируют.

Полимеризацию обычно проводят при температурах, находящихся в диапазоне 50-125°C, и при давлениях, находящихся в диапазоне 1-100 бар. Использующимся катализатором может являться любой катализатор, обычно использующийся для полимеризации олефинов, такой как оксид хрома, катализаторы Циглера-Натта или катализаторы металлоценового типа.

Обычно в суспензионном способе полимеризации, например, полиэтилена, суспензия, находящаяся в реакторе, содержит измельченный полимер, углеводородный разбавитель (разбавители), (со)мономер (мономеры), катализатор, агенты, обрывающие цепь, такие как водород, и другие вводимые в реактор добавки. В частности, суспензия содержит 20-80 мас.% (в пересчете на полную массу суспензии) измельченного полимера и 80-20 мас.% (в пересчете на полную массу суспензии) суспендирующей среды, где суспендирующая среда представляет собой совокупность всех жидких компонентов, содержащихся в реакторе, и включает разбавитель, олефиновый мономер и любые добавки; разбавителем может являться инертный разбавитель или им может являться реакционно-способный разбавитель, в частности жидкий олефиновый мономер; где основным разбавителем является инертный разбавитель, и содержание олефинового мономера в суспензии обычно составляет 2-20, предпочтительно 4-10 мас.%.

Суспензионные способы полимеризации обычно осуществляют в емкостных реакторах с непрерывным перемешиванием (ЕРНП) или в петлевых реакторах. Петлевые реакторы представляют собой рубчатую конструкцию непрерывного действия, содержащую по меньшей мере 2, например 4, вертикальные секции и по меньшей мере 2, например 4, горизонтальные секции. Выделяющееся при полимеризации тепло обычно отводят с помощью непрямого теплообмена с охлаждающей средой, предпочтительно водой, находящейся в кожухах, окружающих по меньшей мере часть трубчатого петлевого реактора. В многореакторной системе объем каждой петли реактора может меняться, но обычно находится в диапазоне 10-200 м3, чаще 50-120 м3. Петлевые реакторы, использующиеся в настоящем изобретении, являются реакторами такого стандартного типа. Суспензию прокачивают по относительно плавному пути замкнутой петлевой реакционной системы при скорости потока, достаточной для поддержания полимера в виде суспензии и для поддержания приемлемой концентрации в пересчете на единицу поперечного сечения и градиента содержания твердых веществ. Из реактора для полимеризации извлекают суспензию, содержащую полимер вместе с реагентами и инертными углеводородами, все они в основном содержат инертный разбавитель и непрореагировавший мономер. Полученную суспензию, содержащую полимер, и разбавитель, и, в большинстве случаев, катализатор, олефиновый мономер и сомономер, можно выгружать периодически или непрерывно, необязательно с использованием концентраторов, таких как гидроциклоны или осадительные стояки, для сведения к минимуму количества жидкостей, выгружаемых вместе с полимером.

Для предотвращения засорения реактора важно регулировать концентрацию твердых веществ. В заявке авторов настоящего изобретения WO 2006/056761 раскрыт способ полимеризации, в котором коэффициент Фруда поддерживают равным или меньшим 20 для обеспечения работы при сравнительно высокой концентрации твердых веществ без необходимости использования высоких скоростей циркуляции. Концентрация твердых веществ в реакторе обычно составляет 20-40 мас.%.

Кроме того, раскрыто, что концентрация твердых веществ влияет на характеристики полимера, полученного способом, в котором используют два последовательных реактора. В WO 02/29822 раскрыт способ, в котором концентрация твердых веществ в первом реакторе поддерживают равной от 30 до 60 мас.% в случае катализатора Циглера-Натта и от 35 до 60 мас.% в случае металлоценового катализатора. Заявлено, что это приводит к улучшенным характеристикам продукта, а также к повышенной производительности. Известно, что оба катализатора Циглера-Натта (с разными активаторами) и металлоценовые катализаторы обладают "профилем дезактивации", что означает, что активность при полимеризации снижается во времени.

Согласно изобретению было установлено, что для реакций полимеризации, обладающих определенным профилем активности, производительность, выраженную, как 1 кг полимера, получаемого в пересчете на 1 кг катализатора, можно повысить путем эксплуатации реактора при более высокой скорости получения полимера в пересчете на единицу объема реактора.

Соответственно, первым объектом настоящего изобретения является суспензионный способ полимеризации этилена в реакторной системе, состоящей из одного или большего количества последовательных реакторов, отличающийся тем, что средняя активность при полимеризации (=производительность [кг ПЭ (полиэтилен)/кг катализатора] в пересчете на этиленовое звено за 1 ч) a1 в ходе операции при любом первом промежутке времени пребывания r1 составляет менее 1,7(a2r2-a1r1)/(r2-r1), где а2 обозначает среднюю активность при полимеризации (=производительность [кг ПЭ/кг катализатора]/этиленовое звено/ч) в ходе операции при любом втором промежутке времени пребывания r2, где r2>r1, а2 и r2 определяют или в одном и том же реакторе, в случае, если полимеризацию проводят в одном реакторе, или в реакторе, расположенном после реактора, в котором определяют a1 и r1, в случае, если полимеризацию проводят более чем в одном реакторе, и где удельный выход продукта для реакторной системы составляет более 0,3 т/м3, где удельный выход продукта означает производительность (т/ч) последнего реактора реакторной системы, деленную на полный объем всех реакторов реакторной системы (м3) и умноженную на полное время пребывания во всех реакторах реакторной системы (ч).

Время пребывания определяют, как массу полимера в реакторе, деленную на скорость получения полимера (масса/время), выходящего из реактора, и им фактически является средний промежуток времени, в течение которого частицы полимера находятся в реакторе до выхода из него и в течение которого протекает полимеризация. Значение промежутка времени в способе полимеризации можно менять путем регулирования условий. Таким образом, можно определить производительность реакции полимеризации для разных комбинаций условий при различных временах пребывания.

Производительность полимеризации в пересчете на этиленовое звено определяют, как массу полученного полимера в пересчете на массу катализатора, деленную на концентрацию этилена в реакторе. Производительность в пересчете на этиленовое звено за 1 ч означает активность катализатора и она является мерой скорости получения полимерного продукта при заданной концентрации этилена. Отношение (a2r2-a1r1)/(r2-r1), где "а" обозначает активность и "r" обозначает время пребывания, фактически является отношением увеличения производительности [кг ПЭ/кг катализатора] в пересчете на этиленовое звено при двух временах пребывания к разности этих двух времен пребывания, другими словами, скоростью, с которой производительность увеличивается при увеличении времени пребывания. Настоящее изобретение относится к системам, которые обладают таким профилем активности, что исходная активность (производительность в час в пересчете на этиленовое звено) равна менее чем 1,7, умноженное на увеличение производительности в пересчете на этиленовое звено для каждого часа, в течение которого увеличивается время пребывания.

В случае если реакцию проводят в одном реакторе, то профиль активности системы определяют путем измерения производительности в пересчете на этиленовое звено при двух разных временах пребывания с помощью приведенной выше формулы. В случае, если реакцию проводят в двух реакторах, то первым временем пребывания является время пребывания в первом реакторе, и, таким образом, первой измеренной производительностью в пересчете на этиленовое звено является производительность в первом реакторе. Вторую производительность в пересчете на этиленовое звено, a2r2, измеряют во втором реакторе и она соответствует полной производительности для реакции в обоих реакторах; аналогичным образом, соответствующее второе время пребывания, r2, является суммой времен пребывания в двух реакторах. Таким образом, в случае двух реакторов выражение (a2r2-a1r1)/(r2-r1) означает производительность в пересчете на этиленовое звено во втором реакторе, деленную на время пребывания во втором реакторе.

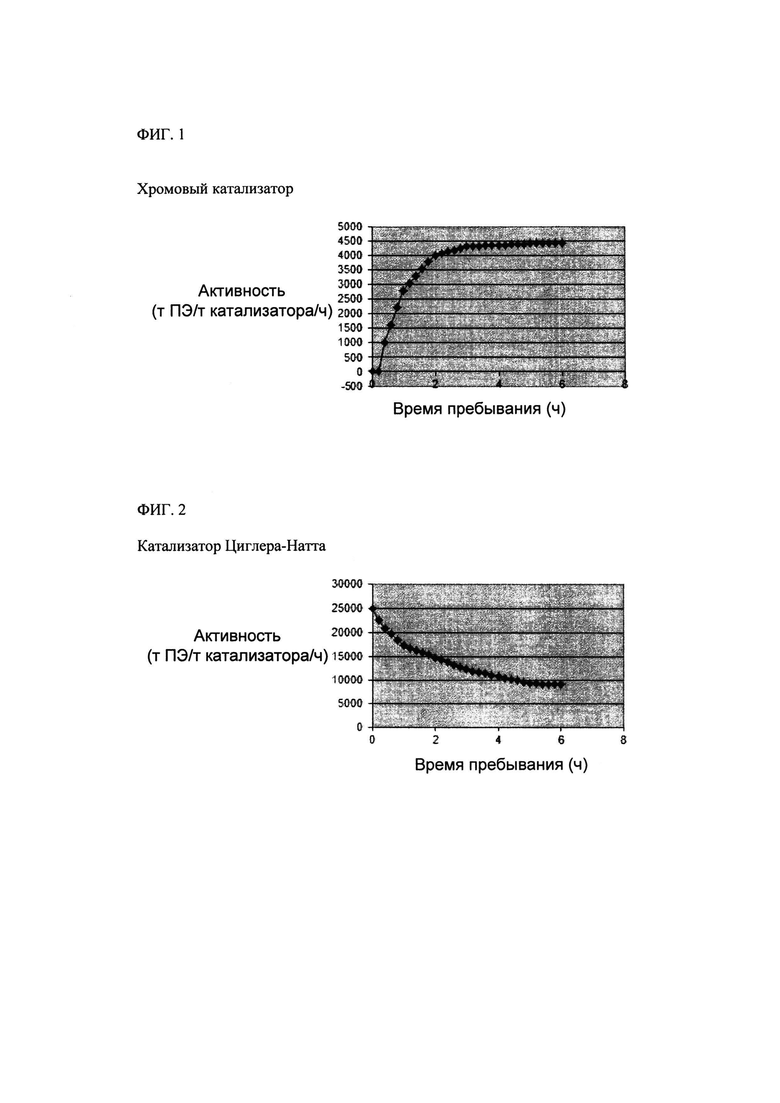

Как указано выше, настоящее изобретение применимо к реакционным системам, для которых a1<1,7(a2r2-a1r1)/(r2-r1), где a1, а2, r1 и r2 являются такими, как определено выше. Оно является особенно подходящим для систем, для которых a1<1,3(a2r2-a1r1)/(r2-r1), которые можно считать более активирующими, и еще более подходящим для систем, для которых a1<(a2r2-a1r1)/(r2-r1). Этот коэффициент производительности в основном зависит от использующейся каталитической системы, содержащей не только сам катализатор, но также любые модификаторы, которые можно добавить. При отсутствии модификаторов или других внешних факторов хромовые катализаторы обычно обеспечивают коэффициент производительности, равный менее 1. Катализаторы Циглера-Натта обычно обеспечивают коэффициент производительности, равный от 1 до 2. Использование металлоценовых катализаторов обычно приводит к обеспечению коэффициента производительности, равного более 2.

Как указано выше, значение отношения a1/[1,7(a2r2-a1r1)/(r2-r1)] можно изменить путем добавления сокатализаторов, модификаторов, сомономера и водорода, каждый из которых может повысить или понизить активность катализатора. Такие модификаторы можно добавить или только в один реактор, или в один или большее количество реакторов при проведении полимеризации во множестве реакторов, причем в каждом случае воздействие будет разным. Сокатализаторы повышают активность и поэтому добавление сокатализатора только в первый реактор при проведении полимеризации во множестве реакторов обычно приводит к тому, что активность в первом реакторе увеличивается по сравнению с активностью во втором реакторе. С другой стороны, добавление сокатализатора в оба (или во все) реактора может способствовать установлению баланса активностей в двух реакторах, таким образом приводя к уменьшению значение отношения. Поэтому, в зависимости от необходимого результата, сокатализаторы можно добавить или только в первый реактор, или во все реакторы, или в реактор (реакторы), отличающийся от первого реактора. Активность в реакторе также можно регулировать путем изменения скорости добавления сокатализатора в реактор или концентрации катализатора в реакторе. При проведении полимеризации во множестве реакторов для регулирования относительных активностей и, следовательно, значения отношения a1/[1,7(a2r2-a1r1)/(r2-r1)] также можно изменять отношение скоростей добавления катализатора в реакторы или концентраций катализатора в реакторах.

Аналогичным образом, в случае проведения полимеризации во множестве реакторов, сомономер, или водород, или другие модификаторы активности можно добавить или только в один реактор, такой как первый реактор, или во второй реактор, или в оба реактора, а также регулировать их концентрации и/или скорости добавления, а также отношения значений этих разных параметров в разных реакторах.

Удельный выход продукта, определенный выше, как производительность реактора (т/ч), деленную на объем реактора (м3) и умноженную на время пребывания (ч), является мерой количества полимера, которое можно получить в реакторе заданного объема. Предпочтительно, если он составляет по меньшей мере 0,33 т/м3, более предпочтительно по меньшей мере 0,37 т/м3 и еще более предпочтительно по меньшей мере 0,4 т/м3. Возможными являются значения, превышающие 0,5 т/м3. Путем увеличения количества реакторов можно обеспечить более высокие удельные выходы продукта.

Увеличение удельного выхода продукта до равного более 0,3 т/м3 можно обеспечить различными путями.

В одном варианте осуществления настоящего изобретения удельный выход продукта можно увеличить путем проведения способа, предлагаемого в настоящем изобретении, в одном реакторе, в котором концентрация твердых веществ равна по меньшей мере 50 мас.%, предпочтительно по меньшей мере 52 мас.%, более предпочтительно по меньшей мере 54 мас.% и наиболее предпочтительно по меньшей мере 55 мас.%. Такую высокую концентрацию твердых веществ можно обеспечить с помощью разбавителя, обладающего плотностью, равной 400 кг/м3 или менее. Использование легкого разбавителя позволяет обеспечить относительно высокую концентрацию твердых веществ. Примером такого разбавителя является пропан.

В альтернативном варианте осуществления удельный выход продукта можно увеличить путем проведения способа, предлагаемого в настоящем изобретении, в двух или большем количестве последовательных реакторов, где концентрация твердых веществ в каждом реакторе равна по меньшей мере 35 мас.% и каждый реактор обладает объемом, равным 15-70% от полного объема реакторов. Предпочтительно использовать только два последовательных реактора, каждый из которых обладает объемом, равным 30-70%, предпочтительно 40-60% от полного объема реакторов, и каждый из которых обеспечивает получение 30-70%, предпочтительно 40-60% от полного количества продукта. В этом варианте осуществления удельный выход продукта может составлять по меньшей мере 0,37 т/м3. Альтернативно, можно использовать три последовательных реактора, каждый из которых обладает объемом, равным 15-70%, предпочтительно 20-60% от полного объема реакторов, и каждый из которых обеспечивает получение 15-70%, предпочтительно 20-60% от полного количества продукта. В этом варианте осуществления удельный выход продукта может составлять по меньшей мере 0,45 т/м3.

В другом варианте осуществления удельный выход продукта можно увеличить путем проведения на начальном этапе способа полимеризации преполимеризации в первом реакторе и затем проведения полимеризации по меньшей мере в одном основном реакторе при концентрации твердых веществ, равной по меньшей мере 44 мас.%, где объем реактора для преполимеризации составляет по меньшей мере 5% от объема основного реактора.

Если используют реактор для преполимеризации, то предпочтительно, если производительность катализатора в реакторе для преполимеризации составляет менее 20%, предпочтительно менее 10% и более предпочтительно от 5 до 10% от производительности катализатора в последнем реакторе.

Альтернативно, удельный выход продукта можно увеличить путем использования твердых веществ в одном реакторе при концентрации, равной по меньшей мере 48 мас.%. Альтернативная концентрация твердых веществ равна 50 мас.%, предпочтительно по меньшей мере 52 мас.%, более предпочтительно по меньшей мере 54 мас.% и наиболее предпочтительно по меньшей мере 55 мас.%. Такую высокую концентрацию твердых веществ можно обеспечить с помощью разбавителя, обладающего плотностью, равной 400 кг/м3 или менее. Использование легкого разбавителя позволяет обеспечить относительно высокую концентрацию твердых веществ. Примером такого разбавителя является пропан.

Другим объектом настоящего изобретения является применение пропана в качестве разбавителя и твердых веществ при концентрации, равной по меньшей мере 48 мас.%, в суспензионном способе полимеризации этилена в реакторной системе, включающей один или большее количество последовательных реакторов, обладающей средней производительностью для полимеризации [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч, a1, во время работы при любом первом времени пребывания r1, равном менее 1,7(a2r2-a1r1)/(r2-r1), где а2 обозначает среднюю производительность для полимеризации [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч во время работы при любом при любом втором времени пребывания r2, где r2>r1, r2 и значение a2r2 определяют или в одном и том же реакторе, в случае, если полимеризацию проводят в одном реакторе, или в реакторе, расположенном после реактора, в котором определяют a1 и r1, в случае, если полимеризацию проводят более чем в одном реакторе, где время пребывания r2 и значение a2r2 в этом последнем случае соответствует полному времени пребывания и производительности в обоих реакторах соответственно, с обеспечением удельного выхода продукта для реакторной системы, составляющего более 0,3 т/м3, где удельный выход продукта означает производительность (т/ч) последнего реактора реакторной системы, деленную на полный объем всех реакторов реакторной системы (м3) и умноженную на полное время пребывания во всех реакторах реакторной системы (ч).

В указанном выше другом объекте настоящего изобретения концентрация твердых веществ равна по меньшей мере 50 мас.%, предпочтительно по меньшей мере 52 мас.%, более предпочтительно по меньшей мере 54 мас.% и наиболее предпочтительно по меньшей мере 55 мас.%.

Во всех объектах настоящего изобретения на выпускном отверстии из одного или большего количества реакторов можно использовать концентратор для разделения потока, выходящего из реактора на обогащенный твердыми веществами поток и на обедненный твердыми веществами поток, где обедненный твердыми веществами поток рециркулируют в реактор. Это также может привести к увеличению удельного выхода продукта вследствие рециркуляции в реактор более мелких частиц, обладающих меньшим временем пребывания.

В предпочтительном варианте осуществления настоящего изобретения, который можно применить во всех описанных выше случаях, суспензию, содержащую полимер, извлекают из реактора или из последнего реактора, если используют более одного реактора, и переносят в испарительный бак, работающий при давлении, равном не менее 5 бар, и при такой температуре, что по меньшей мере 75 мол.% жидкого компонента суспензии извлекают из испарительного бака в виде пара, и затем его повторно конденсируют при температуре, равной от 15 до 50°C без использования давления. Затем конденсированный жидкий компонент можно рециркулировать обратно в зону проведения реакции полимеризации. Для обеспечения испарения при давлении, равном более 5 бар, предпочтительно, чтобы использующимся для полимеризации разбавителем являлся изобутан или пропан. Если разбавителем является пропан, то испарительный бак может работать при давлении, равном не менее 10 бар, и тем не менее это позволяет извлекать из испарительного бака по меньшей мере 75 мол.% жидкого компонента суспензии в виде пара. Использование относительно высокого давления, при котором может происходить испарение, если разбавителем является изобутан или пропан, является благоприятным, поскольку при этом снижается вероятность проникновения загрязняющих газов, таких как кислород, что может происходить, если для обеспечения испарения давление понижают до более низких значений. Такое загрязнение может оказывать отрицательное воздействие на производительность катализатора.

Предпочтительно, если катализатором, использующимся для полимеризации, является катализатор Циглера-Натта или более предпочтительно хромовый катализатор.

В одном варианте осуществления настоящего изобретения реакторная система включает два последовательных реактора, каждый из которых обладает относительным объемом, составляющим от 30 до 70% от полного объема двух реакторов, и каждый из которых обеспечивает производительность, составляющую от 30 до 70% от полной производительности. В альтернативном варианте осуществления реакторная система включает два последовательных реактора, первым из которых является реактор для преполимеризации, обладающий относительным объемом, составляющим от 5 до 20% от полного объема двух реакторов. В третьем варианте осуществления реакторная система включает более двух последовательных реакторов, каждый из которых обладает относительным объемом, составляющим от 15 до 70% от полного объема более двух реакторов, и каждый из которых обеспечивает производительность, составляющую от 15 до 70% от полной производительности.

В обоих объектах настоящего изобретения "суспензионный способ" означает способ, в котором реагенты растворяют или суспендируют в разбавителе, в котором полимер нерастворим при температуре проведения полимеризации. Разбавителем может являться любой разбавитель, обычно использующийся в таких реакциях полимеризации. В вариантах осуществления настоящего изобретения, в которых используют множество реакторов, во всех реакторах используют один и тот же разбавитель. Типичные разбавители включают углеводороды, содержащие в молекуле от 2 до 12, предпочтительно от 3 до 8 атомов углерода, например линейные алканы, такие как пропан, н-бутан, н-пентан, н-гексан и н-гептан, или разветвленные алканы, такие как изобутан, изопентан, изооктан и 2,2,-диметилпропан, или циклоалканы, такие как циклопентан и циклогексан, или их смеси. В случае полимеризации этилена разбавитель обычно является инертным по отношению к катализатору, сокатализатору и полученному полимеру (такой как жидкие алифатические, циклоалифатические или ароматические углеводороды) при такой температуре, при которой в нем не растворяется по меньшей мере 50% (предпочтительно по меньшей мере 70%) образующегося полимера. Изобутан является предпочтительным разбавителем: особенно предпочтительным также является любой разбавитель, обладающей плотностью, равной менее 400 кг/м3, такой как пропан.

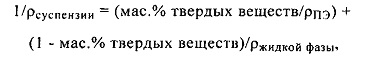

Концентрацию твердых веществ в реакторе рассчитывают с помощью плотнометра, расположенного на вертикальной части реактора. Для задач настоящего изобретения выраженное в мас.% содержание твердых веществ в суспензии определяют, как:

где ρ обозначает плотность.

ρсуспензии измеряют непосредственно с помощью плотнометра, ρПЭ означает плотность твердого полиэтилена и ее определяют по аналитической методике, такой как, в которой используется колонка и градиентный режим, и ρжидкой фазы для задач настоящего изобретения определена как плотность самого разбавителя при температуре и давлении, при которых работает реактор.

Если получаемым полимером является полиэтилен и разбавителем является алкан, например изобутан, то концентрация твердых веществ в каждом реакторе обычно составляет более 35 мас.% и более предпочтительно более 40 мас.%. В некоторых случаях концентрация твердых веществ может быть равна по меньшей мере 45 мас.%, предпочтительно по меньшей мере 48 мас.% или даже по меньшей мере 50 мас.%. Как указано выше, ее можно повысить до 55 мас.% с целью увеличения общего удельного выхода продукта. В многореакторных системах концентрация твердых веществ обычно является одинаковой во всех реакторах, но это не является необходимым.

Обычно в суспензионном способе полимеризации полиэтилена суспензия, находящаяся в каждом реакторе, содержит измельченный полимер, углеводородный разбавитель (разбавители), (со)мономер (мономеры), катализатор, агенты, обрывающие цепь, такие как водород, и другие вводимые в реактор добавки. В частности, суспензия содержит 20-75, предпочтительно 30-70 мас.% измельченного полимера в пересчете на полную массу суспензии и 80-25, предпочтительно 70-30 мас.% суспендирующей среды в пересчете на полную массу суспензии, где суспендирующая среда представляет собой совокупность всех жидких компонентов, содержащихся в реакторе, и включает разбавитель, олефиновый мономер и любые добавки; разбавителем может являться инертный разбавитель или им может являться реакционно-способный разбавитель, в частности жидкий олефиновый мономер; где основным разбавителем является инертный разбавитель, и содержание олефинового мономера в суспензии обычно составляет 2-20, предпочтительно 4-10 мас.%.

Реактором, который является особенно подходящим для применения в настоящем изобретении, является петлевой реактор: суспензию прокачивают по относительно плавному пути замкнутой петлевой реакционной системы при скорости потока, достаточной для поддержания полимера в виде суспензии, а также для поддержания приемлемой концентрации в пересчете на единицу поперечного сечения и градиента концентрации твердых веществ. Давление создается в петле или петля предпочтительно является подходящей для поддержания реакционной системы в "полностью жидком" состоянии, т.е. практически при отсутствии газовой фазы. Типичные использующиеся давления находятся в диапазоне 1-100 бар, предпочтительно от 30 до 50 бар. При полимеризации этилена парциальное давление этилена обычно находится в диапазоне от 0,1 до 5 МПа, предпочтительно от 0,2 до 2 МПа, более предпочтительно от 0,4 до 1,5 МПа. Выбранные температуры являются такими, что практически весь полученный полимер в основном (i) находится в виде нелипких и не образующих агломераты твердых частиц и (ii) нерастворим в разбавителе. Температура полимеризации зависит от выбранного углеводородного разбавителя и получаемого полимера. При полимеризации этилена температура обычно равна ниже 130°C, обычно от 50 до 125°C, предпочтительно от 75 до 115°C. Например, при полимеризации этилена в разбавителе, которым является изобутан, давление, создаваемое в петле, предпочтительно находится в диапазоне 30-50 бар, парциальное давление этилена предпочтительно находится в диапазоне 0,2-2 МПа и температура полимеризации находится в диапазоне 75-115°C. Если используют две или большее количество петель, то условия проведения реакций в разных петлях могут быть одинаковыми или разными.

В варианте осуществления настоящего изобретения с использованием множества реакторов один или большее количество реакторов может являться петлевым реактором. Второй или любой следующий реактор многореакторной системы также предпочтительно является петлевым реактором, но альтернативно может являться другим реактором, подходящим для суспензионной полимеризации олефинов, таким как емкостной реактор с непрерывным перемешиванием. Многореакторную систему можно использовать для получения мономодальных или мультимодальных полимеров.

Предпочтительный вариант осуществления настоящего изобретения относится к получению мультимодального полимера этилена, предпочтительно бимодального полимера этилена, в котором обладающий низкой молекулярной массой (НММ) полимер получают в одном реакторе и обладающий высокой молекулярной (ВММ) полимер получают в другом реакторе, причем полимеры получают в любом порядке и второй полимер получают в присутствии первого. В одном варианте осуществления обладающий низкой молекулярной массой (НММ) полимер, содержание которого составляет 30-70 мас.% и более предпочтительно 40-60 мас.% от полной массы полимера, получают в первом реакторе, и обладающий высокой молекулярной (ВММ) полимер, содержание которого составляет 70-30 мас.% и более предпочтительно 60-40 мас.% от полной массы полимера, получают во втором реакторе. Наиболее предпочтительный диапазон отношений количеств обладающего ВММ полимера и обладающего НММ полимера составляет от 45-55 до 55-45 мас.%. Реакторная система необязательно может включать расположенный перед первым реактором дополнительный реактор, в котором получают преполимер.

В альтернативном варианте осуществления обладающий ВММ полимер получают в первом реакторе и обладающий НММ полимер получают во втором реакторе, предпочтительно при таком отношении количеств, как указанное выше. В этом случает также можно использовать дополнительный реактор для получения преполимера, содержание которого составляет до 10 мас.% от полной массы полимера.

Способ, предлагаемый в настоящем изобретении, применим для получения гомополимеров и сополимеров этилена. Сополимеры этилена обычно содержат альфа-олефин в различных количествах, которые могут достигать 12 мас.%, предпочтительно от 0,5 до 6 мас.%, например примерно 1 мас.%.

Альфа-моноолефиновыми мономерами, обычно использующимися в таких реакциях, являются один или большее количество 1-олефинов, содержащих в молекуле до 8 атомов углерода и не содержащих разветвления, находящегося к двойной связи ближе, чем положение 4. Типичные примеры включают этилен, пропилен, бутен-1, пентен-1, гексен-1 и октен-1, и смеси, такие как этилен и бутен-1 или этилен и гексен-1. Бутен-1, пентен-1 и гексен-1 являются особенно предпочтительными мономерами для сополимеризации этилена.

Рабочие условия могут также являться такими, что мономеры (например, этилен, пропилен) действуют в качестве разбавителя, как в случае так называемых способов полимеризации в блоке. Установлено, что выраженные в процентах предельные значения концентрации суспензии могут быть применимы независимо от молекулярной массы разбавителя и от того, является ли разбавитель инертным или реакционно-способным, жидким или сверхкритическим. Для полимеризации пропилена в качестве разбавителя особенно предпочтительным является пропиленовый мономер.

Методики регулирования молекулярной массы известны в данной области техники. Если используют катализаторы Циглера-Натта, металлоценовые и другие одноцентровые катализаторы, то предпочтительно использовать водород, более высокое давление водорода приводит к получению полимера, обладающего более низкой средней молекулярной массой. Если используют хромовые катализаторы, то для регулирования молекулярной массы предпочтительно регулировать температуру полимеризации.

Главным фактором, определяющим средний размер частиц порошкообразного вещества, является время пребывания в реакторе. На распределение частиц порошкообразного вещества по размерам могут оказывать влияние многие другие факторы, включая распределение по размерам частиц катализатора, загружаемого в ректор, исходная и средняя активность катализатора, устойчивость подложки для катализатора и подверженность порошкообразного вещества измельчению при условиях проведения реакции. Для содействия регулированию среднего размера частиц и распределения по размеру частиц порошкообразного вещества в реакторе суспензию, извлекаемую из реактора, можно обрабатывать в устройствах для разделения твердых веществ (таких как гидроциклоны). Средний размер частиц предпочтительно равен от 100 до 1500 мкм, наиболее предпочтительно от 250 до 1000 мкм.

Способ, предлагаемый в настоящем изобретении, можно применять для получения смол, которые обладают удельной плотностью, находящейся в диапазоне от 890 до 930 кг/м3 (низкая плотность), от 930 до 940 кг/м3 (средняя плотность) или от 940 до 970 кг/м3 (высокая плотность).

Способ, предлагаемый в настоящем изобретении, применим ко всем каталитическим системам, использующимся для полимеризации олефинов, предпочтительно к выбранным из числа катализаторов типа Циглера, предпочтительно к образованным из титана, циркония или ванадия, и из числа катализаторов, содержащих оксид хрома на подложке из термически активированного диоксида кремния или на неорганической подложке, и из числа катализаторов металлоценового типа, где металлоценом является циклопентадиенилсодержащее производное переходного металла, предпочтительно титана или циркония.

Неограничивающими примерами катализаторов типа Циглера являются соединения, содержащие переходный металл, выбранный из групп IIIB, IVB, VB или VIB периодической системы элементов, магний и галоген, полученный путем смешивания магнийсодержащего соединения с соединением переходного металла и галогенированным соединением. Галоген необязательно может представлять собой составную часть магнийсодержащего соединения или соединения переходного металла.

Неограничивающими примерами катализаторов металлоценового типа могут являться комплексы моно- или бис(циклопентадиенила) с металлом группы IVB, примеры которых приведены в ЕР 129368 А, ЕР 206794 А, ЕР 416815 А и ЕР 420436 А.

Указанные выше металлоценовые комплексы используют для полимеризации в присутствии сокатализатора или активатора. Обычно активаторами являются алюминоксаны, предпочтительно метилалюминоксан, или, альтернативно, ими могут являться соединения на основе соединений бора.

Примерами последних являются бораты, такие как триалкилзамещенные тетрафенил- или тетрафторфенилбораты аммония или триарилбораны, такие как трис(пентафторфенил)боран. Каталитические системы, содержащие в качестве активатора борат, описаны в ЕР 561479 А, ЕР 418044 А и ЕР 551277 А.

Конкретные примеры катализаторов типа Циглера включают содержащие по меньшей мере один переходный металл, выбранный из групп IIIB, IVB, VB и VIB, магний и по меньшей мере один галоген. Хорошие результаты получают с использованием катализаторов, содержащих:

от 10 до 30 мас.% переходного металла, предпочтительно от 15 до 20 мас.%,

от 20 до 60 мас.% галогена, предпочтительно от 30 до 50 мас.%

от 0,5 до 20 мас.% магния, обычно от 1 до 10 мас.%,

от 0,1 до 10 мас.% алюминия, обычно от 0,5 до 5 мас.%,

остальное обычно составляют элементы, содержащиеся в продуктах, использующихся для их получения, такие как углерод, водород и кислород.

Переходным металлом и галогеном предпочтительно являются титан и хлор.

Реакции полимеризации, в особенности катализируемые катализаторами Циглера, обычно проводят в присутствии сокатализатора. Можно использовать любой сокатализатор, известный в данной области техники, в особенности соединения, содержащие по меньшей мере одну алюминий-углеродную связь, такие как необязательно галогенированные алюминийорганические соединения, которые могут содержать кислород или элемент группы I периодической системы элементов, и алюминоксаны. Конкретными примерами являются алюминийорганические соединения, триалкилалюминиевые соединения, такие как триэтилалюминий, триаленилалюминиевые соединения, такие как триизопропилалюминий, моно- и диалкоксиды алюминия, такие как диэтилметоксид алюминия, моно- и дигалогенированные алкилалюминиевые соединения, такие как диэтилалюминийхлорид, моно- и дигидриды алкилалюминия, такие как дибутилалюминийгидрид, и алюминийорганические соединения, содержащие литий, такие как LiAl(C2H5)4. Также хорошо подходят алюминийорганические соединения, в особенности те, которые не галогенированы. Особенно предпочтительными являются триэтилалюминий и триизобутилалюминий.

Предпочтительно, если катализатором на основе хрома является катализатор на основе оксида хрома на подложке, содержащей диоксид титана, например на подложке, представляющей собой смесь диоксида кремния и диоксида титана. Особенно предпочтительный катализатор на основе хрома может содержать от 0,5 до 5 мас.% хрома, предпочтительно примерно 1 мас.% хрома, например, 0,9 мас.% хрома в пересчете на массу хромсодержащего катализатора. Подложка содержит по меньшей мере 2 мас.% титана, предпочтительно примерно от 2 до 3 мас.% титана, более предпочтительно примерно 2,3 мас.% титана в пересчете на массу хромсодержащего катализатора. Катализатор на основе хрома может обладать удельной площадью поверхности, равной от 200 до 700 м2/г, предпочтительно от 400 до 550 м2/г, и объемной пористостью, равной более 2 см3/г, предпочтительно от 2 до 3 см3/г.

Хромовые катализаторы на подложке из диоксида кремния обычно сначала подвергают активации на воздухе и при повышенной температуре активации. Температура активации предпочтительно находится в диапазоне от 500 до 850°C, чаще от 600 до 750°C.

В случае использования последовательности реакторов, первый реактор последовательности в дополнение к разбавителю и мономеру содержит катализатор и сокатализатор, и каждый последующий реактор содержит по меньшей мере мономер, предпочтительно этилен, и суспензию, полученную в предыдущем реакторе последовательности, эта смесь содержит катализатор, сокатализатор и смесь полимеров, полученных в предыдущем реакторе последовательности. Во второй реактор и/или, если это является подходящим, по меньшей мере в один из последующих реакторов необязательно можно добавить свежий катализатор и/или сокатализатор.

ПРИМЕРЫ

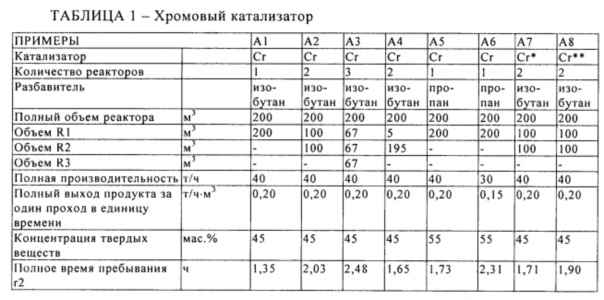

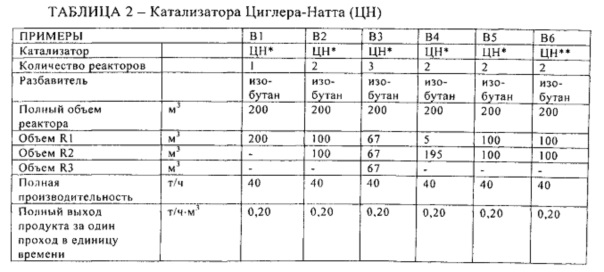

Технологические данные, полученные при проведении реакций суспензионной полимеризации этилена, использовали для моделирования влияния изменения определенных параметров, таких как концентрация твердых веществ, разбавитель или количество реакторов, на удельный выход и значение отношения общая производительность/этиленовое звено. Некоторые характеристики способа представлены ниже в таблице 1.

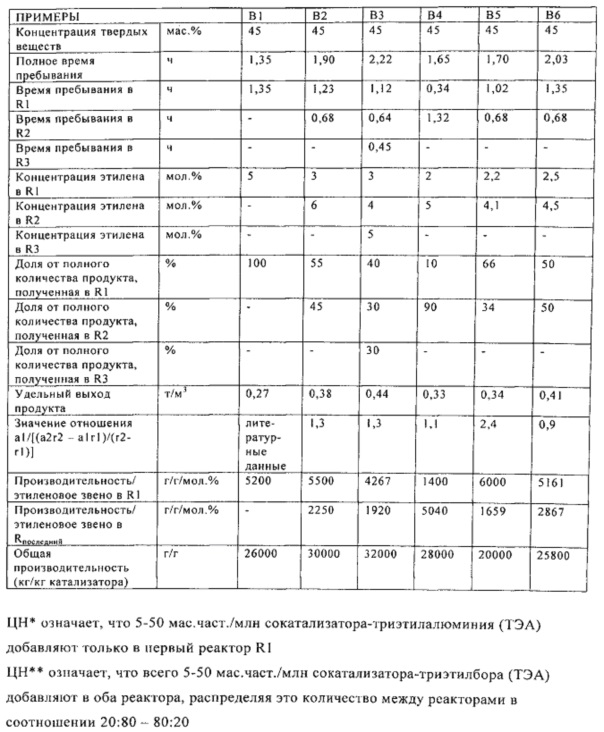

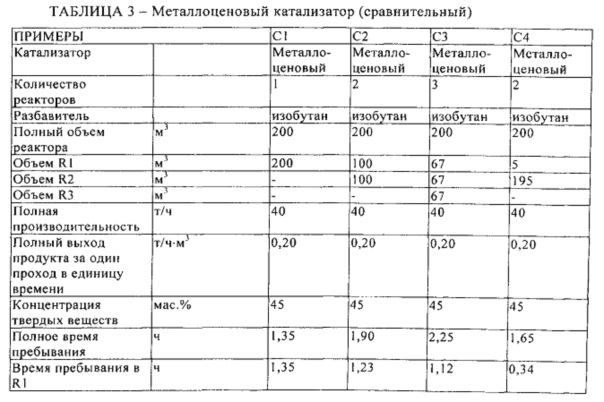

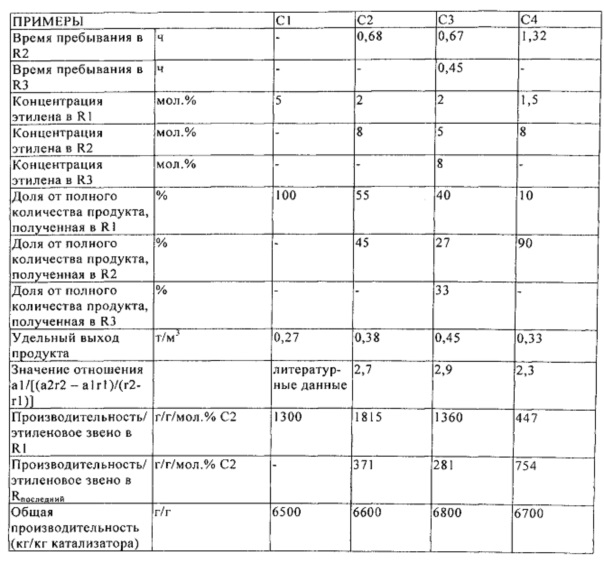

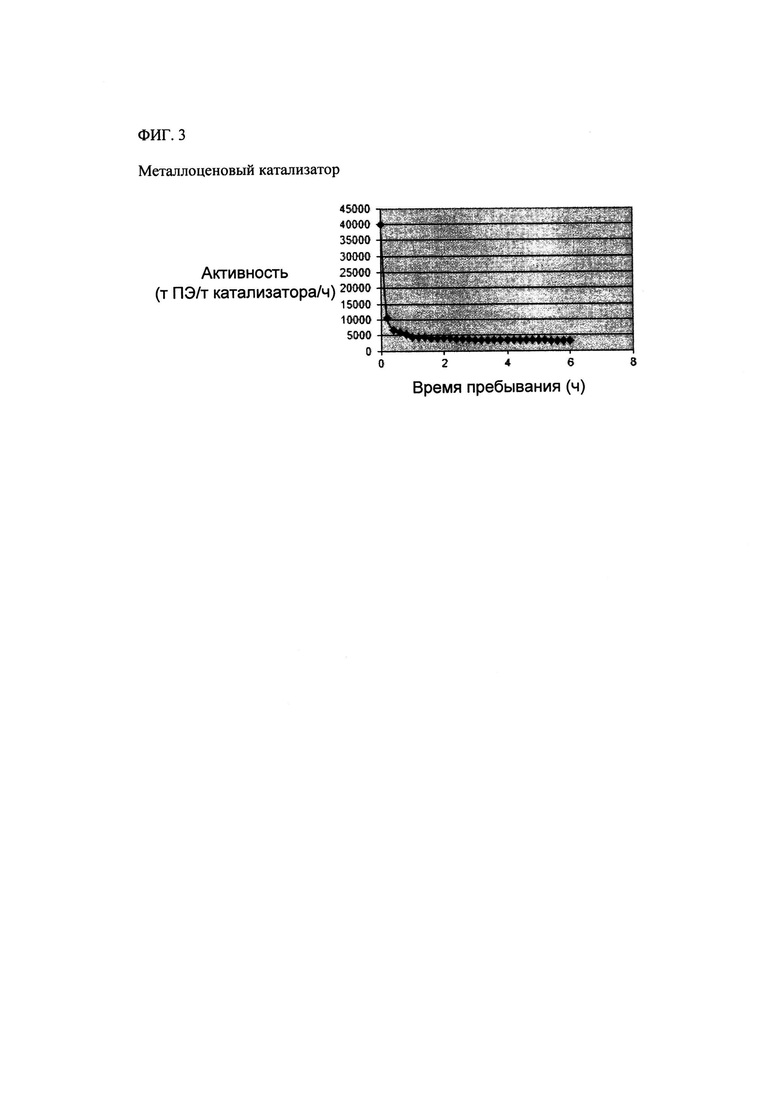

В реакциях полимеризации, на которых основаны расчеты, приведенные для примеров в таблице 1, используют хромовый катализатор, содержащий 1 мас. % хрома, на подложке из диоксида кремния. Пример профиля активности (зависимость кг полиэтилена/кг катализатора от времени) приведен на фиг. 1. В реакциях, использующихся для расчетов, представленных в таблице 2, используют катализатор Циглера-Натта, содержащий хлорид титана на подложке из хлорида магния, пример профиля активности которого приведен на фиг. 2. В реакциях, использующихся для расчетов, представленных в таблице 3, используют моноциклопентадиенилметаллоценовый катализатор, пример профиля активности которого приведен на фиг. 3. Профили активностей, приведенные на фиг. 1-3, используют в качестве основы для расчетов, представленных в приведенных ниже таблицах.

Приведенный в таблице 1 пример А1 можно рассматривать как сравнительный пример, в котором используют один реактор объемом 200 м3 при скорости получения продукта, равной 40 т/ч, и концентрации твердых веществ, равной 45 мас. %. В примерах А2 и A3 использовали такой же объем реакторов, равный 200 м3, а также такую же концентрацию твердых веществ, равную 45 мас. %, однако в них использовали 2 и 3 реактора соответственно. В примере А4 использовали небольшой реактор для преполимеризации, расположенный перед одним основным реактором. В обоих примерах А5 и А6 в качестве разбавителя использовали пропан при более высокой концентрации твердых веществ (55 мас. %), но скорости получения продукта являлись разными.

В приведенной выше таблице значение отношения a1/[(a2r2-a1r1)/(r2-r1)] рассчитано для примеров А2, A3 и А4 и его сравнивают со значением, рассчитанным для примера А1. Пример А6 сравнивают с примером А5 и пример А8 с примером А7. В случае одного реактора, использующегося в примерах А5 и А6, пример А5 можно считать примером с первым временем пребывания r1 и А6 является примером со вторым более длительным временем пребывания r2. Для всех примеров, в которых используют множество реакторов, r2 равно полному времени пребывания. Значение a1 для средней активности для полимеризации (= производительность [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч) означает производительность/этиленовое звено, деленную на время пребывания, т.е. для примера А5: 567/1,73=327,7. r2-r1 означает разницу времен пребывания для примеров А5 и А6, т.е. 2,31-1,73=0,58. a1r1 равно 327,7×1,73, т.е. 567, производительность/этиленовое звено, и по аналогии a2r2 равно 833. Таким образом, значение отношения a1/[(a2r2-a1r1)/(r2-r1)] равно 327,7/[(833-567)/0,58]=0,7.

Для примера, в котором используют два реактора, расчет является более простым, чем описанный выше, выражение (a2r2-a1r1)/(r2-r1) означает производительность в пересчете на этиленовое звено, деленную на время пребывания во втором реакторе. Так, в случае, например, примера А2, a1 означает производительность/этиленовое звено, деленную на время пребывания для первого реактора примера А2, т.е. 475/1,35. (a2r2-a1r1) означает производительность/этиленовое звено во втором реакторе примера А2, т.е. 475, и r2-r1 означает время пребывания во втором реакторе примера А2, т.е. 0,68. Таким образом, значение отношения a1/[(a2r2-a1r1)/(r2-r1)] равно [475/1,35]/[475/0,68]=0,5.

Результаты показывают, что работа с использованием параметров, предлагаемых в настоящем изобретении, обеспечивает преимущества. Например, во всех примерах А1-А4 используют реакторную систему, обладающую полным объемом, равным 200 м3, в качестве разбавителя используют изобутан, а также используют один и тот же хромовый катализатор и одну и ту же производительность, равную 40 т/ч. В "контрольном" эксперименте, примере А1, удельный выход продукта равен 0,27 (за пределами объема настоящего изобретения) и общая производительность составляет 3200 г/г. В эквивалентном примере А2, в котором используют два реактора, удельный выход продукта равен 0,41 и общая производительность в пересчете на этиленовое звено составляет 5700 г/г, тогда как в эквивалентном примере A3, в котором используют три реактора, удельный выход продукта равен 0,50 и общая производительность в пересчете на этиленовое звено составляет 17000 г/г. Таким образом, можно видеть, что путем увеличения удельного выхода продукта в случае использования дополнительных реакторов можно существенно повысить производительность. В примере А4 совместно с основным реактором используют реактор для преполимеризации, объем которого составляет 2,5% от полного объема реакторов. Это обеспечивает удельный выход продукта, равный 0,33, и также приводит к повышенной производительности в пересчете на этиленовое звено, равной 4750 г/г.

В примерах А5 и А6 показана операция в одном реакторе при очень высоком содержании твердых веществ с использованием в качестве разбавителя пропана, который является более легким разбавителем, чем изобутан. Как описано выше, сравнение примеров А5 и А6, в которых используют разное время пребывания, позволяет определить значение отношения a1/[(a2r2-a1r1)/(r2-r1)]. Более высокое содержание твердых веществ по сравнению с примером А1 позволяет получить удельный выход продукта, равный выше 0,3, и, следовательно получают более высокую производительность по сравнению с примером А1.

В примерах А7 и А8 показано влияние добавления сокатализатора-триэтилбора. Известно, что добавление ТЭБ при катализируемой хромом полимеризации этилена приводит к повышению производительности. Однако, если ТЭБ добавляют только в первый реактор, то различие значений производительность/этиленовое звено в реакторах 1 и 2 очень велико и общий профиль активности свидетельствует о сильной дезактивации и находится за пределами объема настоящего изобретения. Однако, если такое же количество ТЭА делят поровну между двумя реакторами, то значения производительность/этиленовое звено в двух реакторах намного ближе друг к другу, что приводит к профилю, свидетельствующему о намного меньшей дезактивации. Общая производительность также существенно повышается.

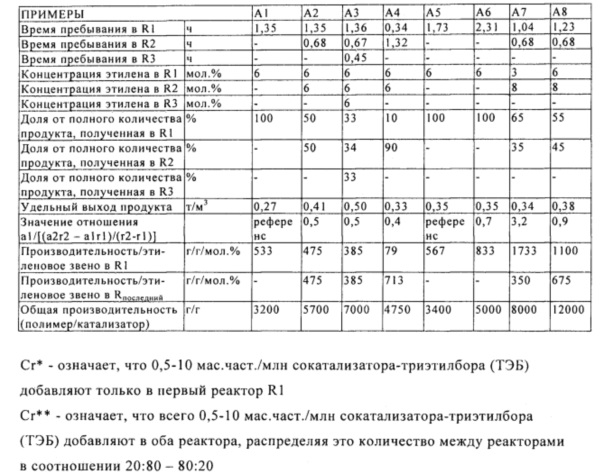

В приведенной ниже таблице 2 приведены данные для примеров А1-А4, проведенных повторно, но с использованием катализатора Циглера-Натта.

В приведенных выше примерах используют реакторную систему, обладающую профилем активности, свидетельствующим об умеренной дезактивации (значение отношения a1/[(a2r2-a1r1)/(r2-r1)] значительно больше, чем приведенное в таблице 1), но которая все еще находится в диапазоне, соответствующем настоящему изобретению. В этом случае увеличение общей производительности для примеров В2-В4 по сравнению с примером В1 все еще значительное, но меньшее, чем для примеров А2-А4.

В примерах В5 и В6 показано влияние добавления сокатализатора-триэтилалюминия (ТЭА). Известно, что добавление ТЭА при катализируемой катализатором Циглера-Натта полимеризации этилена приводит к повышению производительности. Как и в случае хромового катализатора и сокатализатора-триэтилбора, если ТЭА добавляют только в первый реактор, то различие значений производительность/этиленовое звено в реакторах 1 и 2 очень велико и общий профиль активности свидетельствует о сильной дезактивации и находится за пределами объема настоящего изобретения. Однако, если такое же количество ТЭА делят поровну между двумя реакторами, то значения производительность/этиленовое звено в двух реакторах гораздо более близкие, что приводит к профилю, свидетельствующему о намного меньшей дезактивации. Общая производительность также повышается.

В приведенной ниже таблице 3 приведены данные для примеров А1-А4, проведенных повторно, но с использованием металлоценового катализатора.

Во всех приведенных выше примерах профиль активности, который представлен значением отношения a1/[(a2r2-a1r1)/(r2-r1)], равным более 1,7, не входит в объем формулы изобретения. Примеры С2, С3 и С4 можно непосредственно сравнить с соответствующими примерами, представленными в таблицах 1 и 2, поскольку условия отрегулированы аналогичным образом. Можно видеть, что в этом случае наблюдается значительно меньшее преимущество, которое оценивают как повышение общей производительности. Это происходит вследствие того, что каталитическая система недостаточно активирована, чтобы проявился полезный эффект настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2476447C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2477288C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2476448C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2469048C2 |

| ПОЛИЭТИЛЕН ДЛЯ ТРУБ | 2015 |

|

RU2694769C2 |

| ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2375392C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2572625C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2428433C2 |

| ПОЛИМЕРИЗАЦИЯ В ФАЗЕ СУСПЕНЗИИ | 2008 |

|

RU2464281C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

Изобретение относится к полимеризации олефина в суспензионных реакторах. Описан суспензионный способ полимеризации этилена. Средняя производительность для полимеризации [кг ПЭ (полиэтилен)/кг катализатора] в пересчете на этиленовое звено за 1 ч, a1, во время работы при первом времени пребывания r1 составляет менее 1,7(a2r2-a1r1)/(r2-r1), где а2 обозначает среднюю производительность для полимеризации [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч во время работы при втором времени пребывания r2, где r2>r1. Технический результат – повышение производительности при эксплуатации реактора при более высокой скорости получения полимера на единицу объема реактора. 13 з.п. ф-лы, 3 ил., 3 табл., 8 пр.

1. Суспензионный способ полимеризации этилена в реакторной системе, включающей один или большее количество последовательных реакторов, обеспечивающий среднюю производительность для полимеризации [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч, a1, во время работы при первом времени пребывания в реакторе r1, составляющую менее 1,7(a2r2-a1r1)/(r2-r1), где а2 обозначает среднюю производительность для полимеризации [кг ПЭ/кг катализатора] в пересчете на этиленовое звено за 1 ч во время работы при втором времени пребывания в реакторе r2, где r2>r1, r2 и значение a2r2 определяют или в одном и том же реакторе, в случае, если полимеризацию проводят в одном реакторе, или в реакторе, расположенном после реактора, в котором определяют a1 и rl, в случае, если полимеризацию проводят более чем в одном реакторе, где время пребывания r2 и значение a2r2 в этом последнем случае соответствует полному времени удерживания и производительности в обоих реакторах соответственно и где удельный выход продукта реакторной системы составляет более 0,3 т/м3, где удельный выход продукта означает производительность (т/ч) последнего реактора реакторной системы, деленную на полный объем всех реакторов реакторной системы (м3) и умноженную на полное время пребывания во всех реакторах реакторной системы (ч).

2. Способ по п. 1, в котором a1<1,3[(a2r2-a1r1)/(r2-r1)].

3. Способ по п. 1 или 2, в котором катализатором, использующимся в реакции полимеризации, является хромовый катализатор.

4. Способ по п. 3, в котором a1<[(a2r2-a1r1)/(r2-r1)].

5. Способ по п. 1 или 2, в котором катализатором, использующимся в реакции полимеризации, является катализатор Циглера-Натта.

6. Способ по п. 5, в котором a1<1,3[(a2r2-a1r1)/(r2-r1)].

7. Способ по п. 1 или 2, в котором удельный выход продукта в реакторной системе составляет более 0,33 т/м3, предпочтительно более 0,37 т/м3.

8. Способ по п. 1 или 2, который осуществляют в одном реакторе, где концентрация твердых веществ равна по меньшей мере 50 мас. %, предпочтительно по меньшей мере 52 мас. %, более предпочтительно по меньшей мере 54 мас. % и наиболее предпочтительно по меньшей мере 55 мас. %.

9. Способ по п. 1, который осуществляют в двух или большем количестве последовательных реакторов, где концентрация твердых веществ в каждом реакторе равна по меньшей мере 35 мас. %, и каждый реактор обладает объемом, равным 15-70% от полного объема реакторов.

10. Способ по п. 1, который осуществляют или в двух последовательных реакторах, каждый из которых обладает объемом, равным 40-60% от полного объема реакторов, и каждый из которых обеспечивает получение 40-60% от полного количества продукта, или в трех последовательных реакторах, каждый из которых обладает объемом, равным 20-60% от полного объема реакторов, и каждый из которых обеспечивает получение 20-60% от полного количества продукта.

11. Способ по п. 1 или 2, в котором в первом реакторе проводят реакцию преполимеризации и затем проводят полимеризацию по меньшей мере в одном основном реакторе при концентрации твердых веществ, равной по меньшей мере 44 мас. %, где объем реактора для преполимеризации составляет по меньшей мере 5% от объема основного реактора.

12. Способ по п. 1 или 2, в котором концентрация твердых веществ по меньшей мере в одном реакторе равна по меньшей мере 48 мас. %, предпочтительно по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 52 мас. %, еще более предпочтительно по меньшей мере 54 мас. % и наиболее предпочтительно по меньшей мере 55 мас. %.

13. Способ по п. 12, при осуществлении которого дополнительно используют разбавитель с плотностью, равной 400 кг/м3 или менее, которым предпочтительно является пропан.

14. Способ по п. 9 или 10, в котором обладающий низкой молекулярной массой (НММ) полимер получают в одном реакторе и обладающий высокой молекулярной массой (ВММ) получают в другом реакторе, причем полимеры получают в любом порядке и второй полимер получают в присутствии первого.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 6174981 B1, 16.01.2001 | |||

| Угломер | 1929 |

|

SU14355A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2017-01-10—Публикация

2012-06-21—Подача