Настоящее изобретение представляет собой способ непрерывного перехода между двумя различными и совместимыми катализаторами полимеризации. Настоящее изобретение также представляет собой способ непрерывного перехода между двумя различными и совместимыми катализаторами полимеризации, а также между двумя этиленовыми или двумя пропиленовыми полимерами.

Конкретно, настоящее изобретение представляет собой способ непрерывного перехода между двумя различными и совместимыми катализаторами полимеризации и между двумя этиленовыми сополимерами, содержащими различные сомономеры.

Более конкретно настоящее изобретение относится к способу непрерывного перехода в газофазном реакторе с псевдоожиженным слоем между двумя различными и совместимыми катализаторами полимеризации и между двумя этиленовыми сополимерами, содержащими различные сомономеры.

Хорошо известно, что условия полимеризации можно регулировать с целью получения широкого ассортимента продуктов. Это утверждение верно и для получения сополимеров на основе этилена. Часто одна реакторная система настроена на получение смол, подходящих для применения для литья под давлением, литья с раздувом, центробежного формования, покрытий для проволоки, труб и пленок. Технология с псевдоожиженным слоем может также применяться для получения широкого ассортимента полиолефиновых продуктов, например гомополимеров и сополимеров полиэтилена, полипропилена, C4-12альфа-олефинов, мономера этилен-пропилен-диена (ЭПДМ), полибутадиена, полиизопрена и других каучуков.

Однако в общем полимерные продукты, полученные в заданной реакторной системе, получают из одинаковых реагентов, но взятых в различных соотношениях и при различных температурах. Каждый из этих полимерных продуктов может быть получен так, чтобы он обладал некоторым количеством различных свойств, то есть имел определенную марку. Каждая марка полимерного продукта характеризуется узкими границами свойств, например, плотности или индекса расплава. В промышленных реакторах требуется время для перехода на новые условия (например, температуру, давление реагентов, соотношение реагентов), причем в этом переходном периоде образуется материал, свойства которого постоянно меняются, но не соответствуют (например, в отношении индекса расплава и плотности) свойствам ни старого, ни нового продукта. Новые продукты нельзя начать получать мгновенно, требуется определенный период для перехода к новым желаемым условиям.

В общем, промышленные системы управления газофазными реакторами полимеризации с псевдоожиженным слоем конструируют так, чтобы они позволяли операторам регулировать реактор, а именно позволяли операторам выбирать желаемый индекс расплава и плотность получаемого полимера. Корреляции между этими свойствами обычно хорошо известны операторам и лицам, квалифицированным в данной области техники, для конкретной конструкции реактора и применяемого катализатора.

Ранее в данной области техники разработаны способы снижения количества получаемого переходного материала неподходящей марки. Эти способы обычно включают некоторую комбинацию регулирования автоматических регуляторов потока/отношения до новой величины, которая равна или превышает желаемую конечную величину («коммутируемый переход» или «перерегулирование»), полное удаление газообразного реагента («выдув запаса»), снижение содержания катализатора («низкий слой») и добавление не реакционноспособного газа («добавление азота»).

В патенте DE 4241530 описано применение останавливающего газа для остановки реакции полимеризации, при этом из реактора выдувают запасы газа, необходимого для проведения первой реакции, и напускают новый запас газа, нужный для получения нового продукта. Этот способ снижает образование переходного материала. Однако затраты, связанные с удалением старых запасов газа и созданием нового запаса, очень высоки для промышленных переходов между двумя близкими марками полимера.

Ранее в данной области техники также описан дополнительный не непрерывный способ перехода, указанный способ обычно включает продувку газовой фазы и добавление соединений, прекращающих каталитическое действие катализатора.

McAuley и др. ("Optimal Grade Transitions in a Gas Phase Polyethylene Reactor", AIChE J., т. 38, #10: 1992, c. 1564-1576) описали три ручные трудозатратные переходные стратегии для газофазных реакторов получения полиэтилена. Первая состоит в регулировке перерегулирования величин индекса расплава и плотности. Подачу водорода и сомономера увеличивают для того, чтобы обеспечить определенные свойства. Второй способ состоит в увеличении температуры и регулировании медленной продувки с целью регулирования индекса расплава получаемого продукта. Третий способ состоит в снижении содержания катализатора при сохранении времени пребывания слоя смолы в реакторе на постоянном уровне с целью снижения количества получаемого переходного полимера низкого качества.

Debling и др. ("Dynamic Modeling of Product Grade Transitions for Olefin Polymerization Processes", AIChE J., т.40, №. 3:1994, с. 506-520) сравнивают переходные свойства различных типов реакторов получения полиэтилена. В статье описаны семь отдельных ручных трудозатратных переходных стратегий: (1) настройка конечного целевого перехода; (2) выдувание запасов газа и простой коммутируемый переход; (3) снижение величины слоя и простой коммутируемый переход; (4) выдувание запасов газа и перерегулирование при переходе к новым значениям индекса расплава и плотности; (5) снижение величины слоя, выдувание запасов газа и переход с перерегулированием; (6) снижение величины слоя и переход с перерегулированием; и (7) выдувание запасов газа, перерегулирование, а также добавление азота.

В EP 798318 заявлен способ регулирования газофазной реакции полимеризации в реакторе, когда переход от первого продукта, получаемого при первом наборе условий, ко второму продукту, получаемому при втором наборе условий, включает следующие стадии:

(а) сравнение температуры реакции получения первого продукта и температуры реакции получения второго продукта; изменение температуры на значение, подходящее для получения второго продукта, если указанная температура реакции получения второго продукта ниже, чем указанная температура реакции получения первого продукта;

(б) установка такого значения индекса расплава, которое или на величину от 0 до 150% выше, или на величину от 0 до 70% ниже желаемого индекса расплава второго продукта;

(в) установка реакционной температуры, которая на величину от 1 до 15°C выше желаемой температуры реакции получения второго продукта, если величина индекса расплава второго продукта выше, чем первого; или на величину от 1 до 15°C ниже температуры получения второго продукта, если индекс расплава второго продукта ниже, чем первого;

(г) установка парциального давления продукта, лимитирующего скорость реакции, следующим образом: на величину от 1 до 25 фунт./кв.дюйм (отн.) ниже парциального давления продукта, лимитирующего скорость реакции образования первого полимера, если индекс расплава второго продукта выше, чем первого; или выше парциального давления продукта, лимитирующего скорость реакции образования первого полимера, если индекс расплава второго полимерного продукта ниже, чем первого;

(д) поддержание указанных установок индекса расплава, температуры и парциального давления реагента, лимитирующего скорость реакции, до тех пор, пока указанный полимерный продукт имеет средний индекс расплава и среднюю плотность в приемлемом интервале от желаемых величин индекса расплава и плотности второго продукта;

(е) изменение указанных установок индекса расплава до желаемой величины, соответствующей индексу расплава второго продукта;

(ж) изменение указанных установок температуры реакции до величины, которая (1) на величину от 0 до 15°C выше указанной желаемой температуры реакции получения второго продукта, если индекс расплава второго продукта выше, чем первого, или (2) на величину от 0 до 15°C ниже указанной желаемой температуры реакции получения второго продукта, если индекс расплава второго продукта ниже, чем первого;

(з) изменение указанного установленного значения парциального давления реагента, определяющего скорость реакции, (1) на величину от 0 до 25 фунт./кв.дюйм (отн.) ниже желаемого парциального давления продукта, определяющего скорость реакции образования второго полимера, если индекс расплава второго полимера выше, чем первого; или (2) на величину от 0 до 25 фунт./кв.дюйм (отн.) выше желаемого парциального давления продукта, определяющего скорость реакции образования второго полимера, если индекс расплава второго полимера ниже, чем первого; и

(и) изменение установленной температуры реакции и парциального давления реагента, определяющего скорость реакции, до желаемых реакционной температуры получения второго продукта и парциального давления реагента, определяющего скорость реакции получения второго продукта, причем продукт реакции имеет среднюю величину индекса расплава, отклоняющуюся на приемлемую величину от величины индекса расплава второго продукта.

В EP 798318 на чертежах с 3 по 5 описана блок-схема регулирования процесса. Начальные стадии аналогичны приведенным на фигурах с 1 по 2 (которые описывают патент EP 798318) способам, известным ранее в данной области техники, то есть переход включает снижение уровня слоя.

Все примеры в EP 798318 относятся к переходам между сополимерами этилена, включающими одинаковый сомономер, то есть гексен.

В EP 1578808 описаны способы перехода между каталитическими системами для полимеризации, предпочтительно каталитическими системами, которые не совместимы друг с другом. Конкретно, патент описывает способы перехода между реакциями полимеризации олефина с применением каталитических систем Циглера-Натта, металлоценовыми каталитическими системами и каталитическими системами на основе хрома.

Здесь снова способы, известные в данной области техники, включают между прочим стадию снижения слоя в реакторе в процессе перехода; примеры относятся к переходам между сополимерами этилена, включающими одинаковый сомономер, то есть гексен.

Несмотря на широкое разнообразие доступных схем, заявители не смогли найти в данной области техники удовлетворительного способа перехода между двумя различными и совместимыми катализаторами полимеризации; а также между двумя сополимерами этилена, содержащими различные сомономеры. Конечно, при растущей потребности в продуктах с высокими потребительскими свойствами, конкретно адаптированными к высокоспециализированным применениям, становится критически важным улучшение перехода между катализаторами, принадлежащими к одному семейству катализаторов. Поэтому целью настоящего изобретения является обеспечение такого способа, позволяющего снизить количество несортового материала, получаемого во время перехода, например, обеспечить лучшее регулирование потенциального возникновения горячих точек и/или статического заряда в реакторе, таким образом снижая и/или предотвращая образование агломератов, комков и/или пластин. Дополнительные выгоды, которые обеспечивает настоящее изобретение, будут описаны при описании приведенных ниже примеров.

Настоящее изобретение обеспечивает способ перехода Т1 между процессом полимеризации этилена или пропилена, который осуществляют в реакторе полимеризации в присутствии катализатора а1, этилена Э или пропилена П, и необязательно олефинового сомономера А1 с получением этиленового полимера или пропиленового полимера П1, и процессом полимеризации этилена или пропилена, который осуществляют в том же реакторе полимеризации в присутствии катализатора а2, этилена Э или пропилена П и необязательно олефинового сомономера А2 с получением этиленового полимера или пропиленового полимера П2, отличающийся тем, что:

катализаторы а1 и а2 являются различными и совместимыми;

катализатор а1 и катализатор а2 оба активны и присутствуют в реакторе во время по меньшей мере части перехода Т1 от П1 к П2; и

переход Т1 осуществляют непрерывно.

Для целей настоящего описания и приложенной формулы изобретения переход T1 определяют как период между стационарным получением полимера П1 и стационарным получением полимера П2.

В соответствии с настоящим изобретением, переход Т1 происходит между совместимыми катализаторами. Выражение «совместимые катализаторы», как оно применяется в настоящем описании, включает два или более катализаторов, имеющих одинаковые кинетические закономерности прекращения роста цепи и внедрения мономера и сомономера (сомономеров), и/или которые не реагируют друг с другом с отрицательными последствиями. Выражение «совместимые катализаторы» в настоящем описании включает такие катализаторы, которые удовлетворяют одному или более из приведенных ниже условий (предпочтительно всем приведенным ниже условиям):

1) при совместном присутствии катализаторов происходит снижение активности по меньшей мере одного из катализаторов на величину менее чем 50%, предпочтительно менее чем 75%, более предпочтительно менее чем 90%;

2) при одинаковых условиях реакции один из катализаторов не обеспечивает получение полимеров, имеющих средневзвешенную молекулярную массу, которая более чем в два раза превышает эту величину для полимеров, производимых любым другим катализатором в системе;

3) способность катализаторов к включению сомономеров в полимер или соотношение реакционной способности при одинаковых условиях различается менее чем на примерно 30%. Выражения «катализатор» и «каталитическая система» в настоящем описании применяются взаимозаменяемо.

Средневзвешенную молекулярную массу можно выгодным образом измерять методом ГПХ (гельпроникающая хроматография). Можно выгодным образом применять прибор Waters 150CV с четырьмя колонками Waters HMW 6E и дифференциальным рефрактометрическим детектором. Применяемый растворитель представляет собой 1,2,4-трихлорбензол при 135°C, стабилизированный БГТ, при концентрации 0,2 г/л и профильтрованный через 0,45 мкм серебряный фильтр Osmonics Inc. Растворы полимеров концентрацией 1,0 г/л готовят при 160°C в течение 1 часа при перемешивании только в течение последних 30 мин. Номинальный вводимый объем установлен на уровне 400 мкл, номинальная скорость потока составляла 1 мл/мин.

Относительную калибровку проводили с применением 13 стандартов на основе линейных полистиролов с узким распределением молекулярной массы.

Для каждого из стандартов записывали элюируемый объем V. Молекулярную массу ПС затем превращали в эквивалент ПЭ с использованием параметров Марка Ховинка kps=1,21×10-4, αps=0,707, kpe=3,92×10-4, αpe=0,725. Затем аппроксимировали калибровочную кривую MwPE=f(V) линейным уравнением первого порядка. Все расчеты проводили с помощью программного обеспечения Millennium 3.2 фирмы Waters.

В соответствии с настоящим изобретением происходит переход Т1 между двумя различными катализаторами. Выражение «различные катализаторы» в настоящем описании означает катализаторы, отличающиеся друг от друга в отношении по меньшей мере одной характеристики их представительного способа приготовления. Например, указанная разница может состоять в следующем:

- применение различных химических соединений при синтезе катализатора, и/или

- применение различного состава реагентов в соответствующей каталитической системе (например, содержание реагента P в катализаторе a1 может быть по меньшей мере на 15% выше или на 15% ниже по сравнению с его содержанием в катализаторе а2).

Чтобы избежать неясностей, необходимо отметить, что настоящее изобретение не относится к переходу Т1 между двумя одинаковыми катализаторами (системами); например, настоящее изобретение не включает переход между различными загрузками одинаковых катализаторов (систем).

Чтобы избежать неясностей, необходимо отметить, что настоящее изобретение не относится к переходу Т1 между металлоценовым катализатором (системой) и хромовым катализатором (системой) и обратный переход; настоящее изобретение не включает также переход Т1 между металлоценовым катализатором (системой) и катализатором (системой) Циглера-Натта и обратный переход; также настоящее изобретение не включает переход Т1 между и катализатором (системой) Циглера-Натта и хромовым катализатором (системой) и обратный переход.

Переход Т1 по настоящему изобретению осуществляют непрерывно. Для целей настоящего изобретения и приложенной формулы изобретения непрерывный переход должен удовлетворять по меньшей мере одному из приведенных ниже условий:

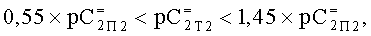

1. Производительность полимеризации (R), определенная как количество полимера, полученное в единицу времени (например, выраженная в т/ч), должна удовлетворять уравнению 0,55×RП1<RТ1<1,45×RП1, в котором RП1 представляет собой стационарную производительность по полимеру П1 непосредственно перед началом перехода, RТ1 представляет собой производительность по полимеру во время перехода Т1; предпочтительная производительность полимеризации по настоящему изобретению должна удовлетворять уравнению 0,80×RП1<RТ1<1,20×RП1;

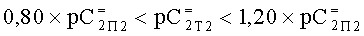

2. Во время перехода Т1 не проводят удаления запасов содержимого реакционной системы. Для лиц, квалифицированных в данной области техники, удаление запасов означает по существу продувку содержимого реактора, например, путем удаления по меньшей мере 50 мас.% газов (например, мономера), и/или по меньшей мере 50 мас.% твердых веществ (например, полимера), и/или по меньшей мере 50 мас.% жидкостей (например, мономера и/или сомономера и/или алкана), присутствующих в реакционном контуре. Например, для газофазных реакторов полимеризации парциальное давление (pOM) основного мономера (этилена или пропилена) должно удовлетворять уравнению 0,55×pOMП1<pOMТ1<1,45×pOMП1, в котором pOMП1 представляет собой парциальное давление основного мономера непосредственно перед началом перехода T1, a pOMТ1 представляет собой парциальное давление основного мономера во время перехода Т1; предпочтительное парциальное давление основного мономера по настоящему изобретению должно удовлетворять уравнению 0,80×pOMП1<pOMТ1<1,20×pOMП1.

Например, для суспензионных реакторов полимеризации скорость подачи основного мономера (этилена или пропилена) qОП должно удовлетворять уравнению 0,55×qOMП1<qOMТ1<1,45×qOMП1, в котором qOMП1 представляет собой скорость подачи основного мономера непосредственно перед началом перехода T1, a qOMТ1 представляет собой скорость подачи основного мономера во время перехода Т1.

Предпочтительная скорость подачи основного мономера по настоящему изобретению должна удовлетворять уравнению 0,80×qOMП1<qOMТ1<1,20×qOMП1.

3. Переход T1 предпочтительно происходит в отсутствие подачи в реактор вещества, прекращающего действие катализатора (его также называют ингибитором и/или ядом для полимеризации). Хотя это не относится к числу предпочтительных вариантов, добавление вещества, прекращающего действие катализатора, во время перехода допустимо только в том случае, если оно не снижает более чем на 40%; предпочтительно более чем на 20%, активность каталитической системы a1 и активность каталитической системы а2. Ингибитор каталитического действия представляет собой вещество или смесь веществ, которые способны дезактивировать каталитическую систему. Для целей настоящей заявки выражение «вещество, прекращающее действие катализатора» не включает незначительную долю аналогичных соединений, которые могут присутствовать в мономерном или сомономерном потоках сырья в обычных условиях полимеризации, например, внутренних олефинов или водорода. Типичные вещества, прекращающие действие катализатора, включают одно или более из соединений, выбранных из группы, включающей воду, кислород, спирты, гликоли, фенолы, простые эфиры, карбонильные соединения, например кетоны, альдегиды, карбоновые кислоты, сложные эфиры, жирные кислоты, алкины, например ацетилен, амины, нитрилы, азотистые соединения, пиридин, пирролы, карбонилсульфид (COS), меркаптаны, производные перечисленного или любые смеси или комбинации перечисленного.

4. Каталитическая активность в полимеризации, определенная как количество полимера, полученного в единицу времени в расчете на определенное количество катализатора (например, в г/ч х г катализатора), должна удовлетворять приведенным ниже уравнениям:

а. 0,55×АП1<AT1<1,45×АП1

б. 0,55×АП2<АТ1<1,45×АП2,

в которых AП1 представляет собой активность каталитической системы al, используемой для получения полимера П1, непосредственно перед началом перехода Т1 (т.е. при работе в стационарном состоянии), АП2 представляет собой активность каталитической системы а2, используемой для получения полимера П2, сразу после окончания перехода Т1 (т.е. при работе в стационарном состоянии), a AТ1 представляет собой каталитическую активность каталитической системы, используемой во время перехода; предпочтительная активность катализатора полимеризации по настоящему изобретению должна удовлетворять следующим уравнениям:

а. 0,80×АП1<АТ1<1,20×АП1

б. 0,80×АП2<АТ1<1,20×АП2

Для целей настоящего изобретения и приложенной формулы изобретения будет очевидным для лиц, квалифицированных в данной области техники, что:

RТ1, то есть производительность во время перехода Т1;

pOMТ1, то есть парциальное давление основного мономера во время перехода Т1, и/или

qOMТ1, то есть скорость подачи основного мономера во время перехода Т1;

AТ1, то есть каталитическая активность каталитической системы во время перехода Т1

могут меняться во время перехода Т1. Описанные выше условия задают границы, в которых предпочтительно могут меняться указанные параметры.

В соответствии с наиболее предпочтительным вариантом настоящего изобретения должно выполняться условие 1 (производительность полимеризации); в соответствии с другим особенно предпочтительным вариантом настоящего изобретения, непрерывный переход должен удовлетворять по меньшей мере двум, предпочтительно трем, наиболее предпочтительно всем перечисленным выше условиям.

В соответствии с особенно предпочтительным вариантом настоящего изобретения непрерывный переход Т1 может также выгодным образом включать дополнительную стадию регулирования полимеризации, которая имеет место в начале перехода Т1 и учитывает присущее ему поведение соответствующего катализатора полимеризации, a1 или а2. Указанная стадия регулирования полимеризации включает по меньшей мере одно действие, которое можно выбрать среди следующих: снижение/повышение парциального давления основного мономера, снижение/повышение скорости подачи основного мономера, снижение/увеличение отношения сомономера к основному мономеру, снижение/повышение скорости введения сокатализатора, снижение/повышение скорости подачи вещества, улучшающего каталитическую активность (например, галогенированного компонента, например, алкилхлорида и/или хлороформа), снижение/повышение парциального давления водорода. Например, если переход протекает между катализатором Циглера-Натта ЦНа1 и катализатором Циглера-Натта ЦНа2, который имеет более высокую активность по сравнению с ЦНа1, стадия регулирования будет выгодным образом снижать парциальное давление этилена, предпочтительно до введения катализатора ЦНа2.

В соответствии с дополнительным особенно предпочтительным вариантом настоящего изобретения непрерывный переход Т1 может также выгодным образом включать дополнительную стадию регулирования полимеризации, которая протекает ближе к концу перехода Т1 и учитывает присущее ему поведение соответствующего катализатора полимеризации a1 и а2. Указанная стадия регулирования полимеризации включает по меньшей мере одно действие, которое можно выбрать среди снижения/повышения парциального давления основного мономера, снижения/повышения скорости подачи основного мономера, снижения/увеличения отношения сомономера к основному мономеру, снижение/повышение скорости введения сокатализатора, снижение/повышение скорости введения вещества, улучшающего каталитическую активность (например, галогенированного компонента, например, алкилхлорида и/или хлороформа), снижение/повышение парциального давления водорода. Например, если переход протекает между катализатором Циглера-Натта ЦНа1 и катализатором Циглера-Натта ЦНа2, причем ЦНа1 имеет более высокую активность по сравнению с ЦНа2, стадия регулирования будет выгодным образом увеличивать парциальное давление этилена, предпочтительно после прекращения введения катализатора ЦНа1; указанное повышение парциального давления этилена может также выгодным образом происходить после того, как скорость введения катализатора ЦНа2 достигает конечного стационарного состояния.

Лица, квалифицированные в данной области техники, знают, как регулировать производительность по полимеру в непрерывном процессе полимеризации, например путем изменения скорости подачи мономера и/или сомономера, и/или скорости подачи катализатора, и т.д.

Лица, квалифицированные в данной области техники, также знают, как регулировать активность катализатора, например, путем изменения условий процесса, например времени пребывания катализатора в реакторе, и/или парциального давления этилена, и/или парциального давления сомономера, и/или парциального давления водорода и т.д.

Одно из многих преимуществ настоящего изобретения по сравнению с известными в данной области техники способами непосредственно относится к окружающей среде. Действительно, ранее при переходах происходило значительное выделение углеводородов в окружающую среду (например, обновление газа, находящегося в реакторе), т.е. происходило значительное загрязнение атмосферы; авторы настоящего изобретения смогли разработать технологию, которая значительно снижает или даже предотвращает такие выбросы.

Обе каталитические системы, a1 и а2, являются активными и присутствуют в реакторе во время последней части перехода Т1 от П1 к П2; предпочтительно, такое одновременное присутствие обеих каталитических систем продолжается по меньшей мере 50% от продолжительности перехода.

В соответствии с предпочтительным вариантом настоящего изобретения переход от П1 к П2 включает период, во время которого оба свежих катализатора, a1 и а2, одновременно подают в реактор.

В соответствии с предпочтительным вариантом настоящего изобретения сомономер А1 и сомономер А2 представляют собой одинаковые сомономеры.

В соответствии с другим предпочтительным вариантом сомономер А1 и сомономер А2 представляют собой различные сомономеры, как подробнее описано ниже; таким образом, настоящее изобретение обеспечивает также способ перехода Т между процессом сополимеризации этилена, проводимым в реакторе полимеризации в присутствии катализатора a1, этилена Э и олефинового сомономера А, с целью получения этиленового сополимера П1, и процессом сополимеризации этилена, проводимым в том же реакторе полимеризации в присутствии катализатора а2, этилена Э и олефинового сомономера Б с получением этиленового сополимера П2, отличающийся тем, что:

катализаторы a1 и а2 различные и совместимые; сомономер А и сомономер Б различаются; и

переход Т осуществляют непрерывно, он включает два отдельных последовательных перехода Т1 и Т2, причем:

первый переход соответствует определенному выше в настоящем описании переходу Т1 от П1 к П2;

после первого перехода происходит второй переход Т2 между процессом сополимеризации этилена, осуществляемым в том же реакторе полимеризации в присутствии катализатора а2, этилена Э и олефинового сомономера А с получением этиленового сополимера П2, к процессу сополимеризации этилена, протекающему в том же реакторе полимеризации в присутствии того же катализатора а2, этилена Э и олефинового сомономера Б с получением этиленового сополимера П3, отличающийся тем, что

оба сомономера, А и Б, присутствуют в реакторе в течение по меньшей мере части перехода Т2 от П2 к П3;

переход Т2 осуществляется непрерывно от П2 к П3.

Для целей настоящего описания и приложенной формулы изобретения переход Т2 определяют как период между стационарным получением сополимера П2 и стационарным получением сополимера П3. Для целей настоящего описания и приложенной формулы изобретения переход Т определяют как период между стационарным получением сополимера П1 и стационарным получением сополимера П3.

Соответствующее стационарное получение П1, П2 и П3 относится исключительно к сополимерам. Хотя во время перехода Т2 неизбежно происходит образование некоторого количества тримера ТЭАБ, настоящее изобретение не относится к переходу между тримерами.

Переход Т2 в соответствии с настоящим изобретением осуществляется непрерывно. Для целей настоящего изобретения и приложенной формулы изобретения непрерывный переход Т2 должен удовлетворять по меньшей мере одному из следующих условий:

1. производительность по полимеру (R), определенная как количество полимера, получаемого в единицу времени (например, в т/ч), должна удовлетворять уравнению 0,55×RП2<RТ2<1,45×RП2, в котором RП2 представляет собой стационарную производительность по сополимеру П2 непосредственно перед началом перехода Т2, a RТ2 представляет собой производительность по полимеру во время перехода Т2;

предпочтительная производительность полимеризации по настоящему изобретению должна удовлетворять уравнению 0,80×RП2<RТ2<1,20×RП2.

2. во время перехода Т2 не происходит удаление запасов содержимого реакционной системы. Для лиц, квалифицированных в данной области техники, удаление запасов означает значительную продувку реактора, например, путем удаления по меньшей мере 50 мас.% газов (например, мономера), и/или по меньшей мере 50 мас.% твердых веществ (например, полимера), и/или по меньшей мере 50 мас.% жидкостей (например, мономера и/или сомономера, и/или алкана), присутствующих в реакционном контуре. Например, для реакторов газофазной полимеризации парциальное давление этилена (

предпочтительное парциальное давление этилена по настоящему изобретению должно удовлетворять уравнению

Например, для суспензионных реакторов полимеризации скорость подачи основного мономера (этилена или пропилена) (qOM) должна удовлетворять следующему уравнению: 0,55×qOMП1<qOMТ1<1,45×qOMП1, в котором qOMП1 представляет собой скорость подачи основного мономера непосредственно перед началом перехода Tl, qOMТ1 представляет собой скорость подачи основного мономера во время перехода Т1; предпочтительная скорость подачи основного мономера по настоящему изобретению должна удовлетворять уравнению 0,80×qOMП1<qOMТ1<1,20×qOMП1.

3. Переход Т2 предпочтительно происходит в отсутствие подачи в реактор вещества, подавляющего каталитическое действие катализатора (также его называют ингибитором полимеризации и/или каталитическим ядом).

Хотя это не относится к числу предпочтительных вариантов, добавление вещества, прекращающего действие катализатора, во время перехода Т2 допустимо только в том случае, если оно не снижает более чем на 40%; предпочтительно более чем на 20%, активность катализатора. Вещество, прекращающее активность катализатора, представляет собой соединение или смесь соединений, способную дезактивировать каталитическую систему. Для целей настоящего изобретения выражение «вещество, прекращающее каталитическую активность» не включает небольшую долю аналогичных соединений, которые могут присутствовать в потоках мономерного или сомономерного сырья при нормальных условиях полимеризации, таких как внутренние олефины или водород. Типичные каталитические яды включают одно или более соединений, выбранных из группы, включающей воду, кислород, спирты, гликоли, фенолы, простые эфиры, карбонильные соединения, например кетоны, альдегиды, карбоновые кислоты, сложные эфиры, жирные кислоты, алкины, например ацетилен, амины, нитрилы, азотистые соединения, пиридин, пирролы, карбонилсульфид (COS), меркаптаны, производные перечисленного или любые смеси или комбинации перечисленного.

4. активность катализатора в полимеризации, определенная как количество полимера, производимого в единицу времени в расчете на определенное количество катализатора, например, г/ч×г катализатора, должно удовлетворять уравнению 0,55×АП2<AТ2<1,45×АП2, в котором АП2 представляет собой активность каталитической системы а2, используемой для получения сополимера П2, непосредственно перед началом перехода Т2 (т.е. при работе в стационарном режиме), а АТ2 представляет собой каталитическую активность каталитической системы а2, используемой во время перехода Т2;

предпочтительная активность катализатора полимеризации по настоящему изобретению должна удовлетворять уравнению 0,80×АП2<АТ2<1,20×АП2.

Здесь снова для целей настоящего описания и приложенной формулы изобретения лицам, квалифицированным в данной области техники, очевидно, что:

RТ2, то есть производительность во время перехода Т2;

qOMТ1, то есть скорость подачи основного мономера во время перехода Т1;

AТ2, то есть каталитическая активность каталитической системы во время перехода Т2,

могут меняться во время перехода. Описанные выше условия задают границы, в которых предпочтительно могут меняться указанные параметры.

В соответствии с наиболее предпочтительным вариантом настоящего изобретения должно выполняться условие 1 (производительность полимеризации); в соответствии с другим предпочтительным вариантом настоящего изобретения непрерывный переход Т2 должен удовлетворять по меньшей мере двум, предпочтительно трем, наиболее предпочтительно всем перечисленным выше условиям.

Лица, квалифицированные в данной области техники, знают, как регулировать производительность по полимеру в непрерывном способе полимеризации, например путем регулирования скорости подачи мономера, и/или скорости подачи сомономера, и/или скорости подачи катализатора и т.д.

Лица, квалифицированные в данной области техники, знают, как регулировать активность катализатора, например путем изменения условий процесса, например, времени пребывания катализатора в реакции, и/или парциального давления этилена, и/или парциального давления сомономера, и/или парциального давления водорода и т.д.

Одно из многих преимуществ настоящего изобретения по сравнению с известными в данной области техники способами непосредственно относится к окружающей среде. Действительно, ранее при переходах происходило значительное выделение углеводородов в окружающую среду (например, обновление газа, находящегося в реакторе), т.е. происходило значительное загрязнение атмосферы; авторы настоящего изобретения смогли разработать технологию, которая значительно снижает или даже предотвращает такие выбросы.

В соответствии с данным предпочтительным вариантом настоящего изобретения оба сомономера, А и Б, присутствуют в реакторе во время последней части перехода Т2 от П2 к П3; предпочтительно, такое одновременное присутствие обоих сомономеров, А и Б, продолжается по меньшей мере 50% от продолжительности перехода Т2. В соответствии с особенно предпочтительным вариантом настоящего изобретения переход от П2 к П3 включает период, во время которого оба свежих сомономера, А и Б, одновременно подают в реактор.

В соответствии с особенно предпочтительным вариантом настоящего изобретения переход Т1 происходит между различными катализаторами, принадлежащими к одному семейству катализаторов. Например, если для получения П1 применяют хромовый катализатор a1, катализатор а2 для получения П2 и необязательно П3 также представляет собой хромовый катализатор; например, указанный хромовый катализатор содержит по меньшей мере один химический компонент, который различается в составах a1 и а2. Например, если для получения П1 применяют катализатор Циглера-Натта, катализатором для получения П2 и необязательно П3 будет также катализатор Циглера-Натта; например, указанные катализаторы Циглера-Натта содержат по меньшей мере один химический компонент, который отличается в составах a1 и а2. Например, если для получения П1 применяют металлоценовый катализатор, катализатор для получения П2 и необязательно П3 также будет представлять собой металлоценовый катализатор; например, указанные металлоценовые катализаторы содержат по меньшей мере один химический компонент, который отличается в составах a1 и а2.

В соответствии с настоящим изобретением для получения сополимеров П2 и П3 применяют одинаковый катализатор.

В соответствии с особенно предпочтительным вариантом настоящего изобретения индекс расплава (ИР) полимеров П1 и П2 удовлетворяет следующему уравнению: 0,55×ИР(П1)<ИР(П2)<1,45×ИР(П1), предпочтительно 0,9×ИР(П1)<ИР(П2)<1,1×ИР(П1); более предпочтительно 0,95×ИР(П1)<ИР(П2)<1,05×ИР(П1), в котором индекс расплава предпочтительно измеряю на основании стандарта ISO 1133 при температуре 190°C при нагрузке 5 кг.

В соответствии с дополнительным особенно предпочтительным вариантом настоящего изобретения индекс расплава (ИР) сополимеров П2 и ПЗ удовлетворяет следующему уравнению: 0,55×ИР(П2)<ИР(П3)<1,45×ИР(П2), предпочтительно 0,9×ИР(П2)<ИР(П3)<1,1×ИР(П2); более предпочтительно 0,95×ИР(П2)<ИР(П3)<1,05×ИР(П2), в котором индекс расплава предпочтительно измеряют на основании стандарта ISO 1133 при температуре 190°C при нагрузке 5 кг.

В соответствии с особенно предпочтительным вариантом настоящего изобретения плотность (d) полимеров П1 и П2 удовлетворяет следующему уравнению: [d(П1)-0,010]<d(П2)<[d(П1)+0,010], предпочтительно [d(П1)-0,005]<d(П2)<[d(П1)+0,005], более предпочтительно [d(П1)-0,001]<d(П2)<[d(П1)+0,001], в котором плотность приведена в кг/м3, и ее предпочтительно измеряют в соответствии со стандартом ISO 1183-1 (способ А).

В соответствии с дополнительным особенно предпочтительным вариантом настоящего изобретения плотность (d) полимеров П2 и П3 удовлетворяет следующему уравнению: [d(П2)-0,010]<d(П3)<[d(П2)+0,010], предпочтительно [d(П2)-0,005]<d(П3)<[d(П2)+0,005], более предпочтительно [d(П2)-0,001]<d(П3)<[d(П2)+0,001], в котором плотность приведена в кг/м3, и ее предпочтительно измеряют в соответствии со стандартом ISO 1183-1 (способ А).

В соответствии с дополнительным особенно предпочтительным вариантом настоящего изобретения не происходит существенного изменения запасов твердых веществ в реакторе во время переходов Т, Т1 и Т2. Например, об этом говорит тот факт, что масса полимера, присутствующего в реакторе во время перехода (Т1 и Т2), составляет по меньшей мере 75% от массы полимера, присутствующего в реакторе непосредственно перед началом перехода (т.е. во время стационарного получения полимера), предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%. Например, для газофазного реактора с псевдоожиженным слоем об этом свидетельствует тот факт, что высота слоя в реакторе во время перехода (Т1 и Т2) составляет по меньшей мере 75% от высоты слоя в реакторе непосредственно перед началом перехода (т.е. во время стационарного получения полимера), предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%. Лица, квалифицированные в данной области техники, знают, как измерять высоту слоя, например, с применением нуклонных устройств или измерений разницы в давлениях. Для целей настоящего изобретения и приложенной формулы изобретения высоту слоя измеряют с помощью способа измерения давления, как описано в Perry's Chemical Engineers' Handbook, Седьмое издание, International Edition 1998, с. 17-13. Процесс перехода по настоящему изобретению применим, таким образом, к непрерывному способу проведения реакции полимеризации. Указанная реакция полимеризации может протекать в любом подходящем реакторе, например газофазном реакторе, газожидкофазном реакторе или в суспензионном реакторе.

Если реакция полимеризации олефина протекает в фазе суспензии, реактор предпочтительно представляет собой суспензионный циркуляционный реактор. Полимеризация олефинов в фазе суспензии хорошо известна, причем олефиновый мономер и олефиновый сомономер полимеризуются в присутствии катализатора в разбавителе, в котором твердый полимерный продукт суспендируется и транспортируется. Жидкостные циркуляционные реакторы полного контура особенно хорошо известны в данной области техники и описаны, например, в патентах US 3152872, 3242150 и 4613484.

Полимеризацию обычно осуществляют при температурах в интервале от 50 до 125°C и давлениях в интервале от 1 до 100 бар (абс). Использовать можно любой катализатор, обычно применяемый при полимеризации олефинов, например оксид хрома, катализатор Циглера-Натта или катализаторы металлоценового типа. Суспензию продукта, включающую полимер и разбавитель, и в большинстве случаев катализатор, олефиновый мономер и сомономер, можно выгружать периодически или непрерывно, необязательно с применением концентрирующих устройств, например гидроциклонов или отстойных колен, с целью снижения до минимума количества текучих сред, выгружаемых совместно с полимером.

Циркуляционный реактор представляет собой непрерывную трубчатую конструкцию, включающую по меньшей мере две, например четыре вертикальные секции, и по меньшей мере две, например четыре горизонтальные секции. Тепло полимеризации обычно отводят с применением непрямого обмена с охлаждающей средой, предпочтительно водой, в кожухах, окружающих по меньшей мере часть трубчатого циркуляционного реактора. Объем циркуляционного реактора может меняться, но обычно он составляет от 20 до 120 м3.

Если реакция полимеризации протекает в газовой фазе, способ можно осуществлять в перемешиваемом и/или псевдоожиженном при помощи газа слое. Газофазная полимеризация смеси способного к полимеризации олефина с получением обычно твердых полимерных продуктов с применением быстро охлаждаемого газофазного реактора полимеризации, содержащего псевдоожиженный слой частиц полимеризованного олефина, описана в многочисленных патентах, включая патенты US 3957448, 3965083 и 3971768. Эти патенты описывают способы полимеризации и устройства, в которых полимер образуется из газообразного олефина в горизонтально расположенных сосудах с перемешиваемым слоем.

В соответствии с наиболее предпочтительным вариантом настоящего изобретения способ по настоящему изобретению осуществляют непрерывно в газовой фазе в реакторе с псевдоожиженным слоем. Такие способы хорошо известны, примеры включают патенты EP 0475603, EP 1240217, EP 1484344 и EP 0855411.

В таких процессах частицы образующегося полимера поддерживаются в псевдоожиженном состоянии с помощью реакционной газовой смеси, содержащей мономер (мономеры), предназначенные для полимеризации, поднимающейся в восходящем потоке. Производимый таким образом порошок полимера обычно удаляют из реактора, чтобы поддерживать более или менее постоянным объем слоя псевдоожиженных полимерных частиц. В процессе обычно применяют псевдоожижающую решетку, которая распределяет поток реакционной газовой смеси через слой полимерных частиц и которая действует в качестве поддержки для слоя в случае прекращения потока восходящего газа. Реакционную газовую смесь, покидающую верхнюю часть реактора с псевдоожиженным слоем, возвращают в основание этого слоя под псевдоожижающей решеткой при помощи внешнего циркуляционного трубопровода.

Полимеризация олефинов является экзотермической реакцией. Реакционную смесь, включающую олефины, предназначенные для полимеризации, обычно охлаждают при помощи по меньшей мере одного теплообменника, расположенного вне реактора, перед возвратом в реакционную систему.

Жидкость, конкретно, но не ограничиваясь этим, сконденсированную из охлажденной реакционной смеси во время рецикла, можно вводить в зону реакции. Испарение жидкости в реакционной зоне обеспечивает эффект охлаждения непосредственно в зоне реакции.

Способ по настоящему изобретению особенно подходит для очень крупных промышленных реакторов; в соответствии с одним из предпочтительных вариантов настоящего изобретения, применяемый реактор делает возможным получение полимера в количестве более чем 3000 кг/ч, предпочтительно более чем 10000 кг/ч. Способ по настоящему изобретению также особенно подходит для высоких объемных производительностей (выраженных как масса полимера, получаемая в расчете на единицу объема пространства реактора в единицу времени) в промышленных газофазных реакторах с псевдоожиженным слоем; следовательно, в соответствии с еще одним предпочтительным вариантом настоящего изобретения объемные производительности превышают 25 кг/м3×ч, предпочтительно превышают 50 кг/м3×ч, более предпочтительно превышают 80 кг/м3×ч. Объемная производительность (ОП), выраженная в кг/м3×ч, хорошо известна и представляет собой массу полимера, производимую в единицу времени в расчете на единицу объема реактора. Массу производимого полимера в единицу времени также можно выгодным образом рассчитывать как среднюю скорость подачи (со)мономеров в стационарном режиме (при этом не учитывают небольшие отклонения вследствие потерь (со)мономеров, например, при продувках).

Основным олефином в соответствии с настоящим изобретением является этилен или пропилен. Этилен или пропилен составляют более чем 50 мас.% от производимого полимера.

Если они применяются, сомономерные олефины предпочтительно выбирают из альфа-олефинов, содержащих от 2 до 12 атомов углерода. Подходящими сомономерными олефинами являются этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Предпочтительно основным олефином является этилен, а сомономер представляет собой 1-бутен, 1-гексен или 1-октен. Альтернативно, основной олефин может представлять собой пропилен, а сомономером является этилен.

Реакционная смесь может также включать одно или более инертное соединение, конкретно инертные газы, например азот, и/или один или более насыщенный углеводород, например этан, пропан, бутан, пентан и гексан.

Способ по настоящему изобретению можно применять для получения широкого ассортимента полимерных продуктов, например, полипропилена, линейного полиэтилена низкой плотности (ЛПЭНП), ЛПЭНП, конкретно на основе сополимеров этилена с 1-бутеном, 1-гексеном или 1-октеном. Этот способ особенно подходит для получения полиэтилена очень низкой плотности (ПЭОНП). Еще одним подходящим полиэтиленовым продуктом является полиэтилен высокой плотности (ПЭВП), конкретно сополимеры этилена с небольшой добавкой высшего альфа-олефина, например 1-бутена, 1-пентена, 1-гексена или 1-октена.

Способ особенно подходит для полимеризации олефинов в газовой фазе при абсолютном давлении от 0,5 до 6 МПа и температуре от 30 до 130°C. Например, для получения ЛПЭНП подходит температура в интервале от 75 до 100°C, а для ПЭВП температура обычно составляет от 80 до 115°C, в зависимости от активности применяемого катализатора и желаемых свойств полимера.

Общее давление в реакторе газофазной полимеризации наиболее предпочтительно составляет от 1,5 до 3 МПа.

Способ по настоящему изобретению можно применять к процессам полимеризации, в которых применяется любой подходящий катализатор полимеризации, включая катализаторы Циглера-Натта, катализаторы на основе оксида хрома и катализаторы металлоценового типа.

Следовательно, полимеризацию можно проводить, например, в присутствии катализатора типа Циглера-Натта, включающего по меньшей мере один переходный металл в комбинации с сокатализатором, включающим металлоорганическое соединение, например алюминийорганическое соединение. Катализатор по существу включает атом переходного металла, выбранного из металлов групп с IV по VI Периодической таблицы элементов, например титана, ванадия, хрома, циркония или гафния, необязательно атом магния и атом галогена. Катализатор может быть нанесен на пористый термостойкий оксид, например оксид кремния или оксид алюминия, или может быть соединен с твердым соединением магния, например, хлоридом, оксидом, гидроксихлоридом или алкоголятом магния. Например, можно упомянуть катализаторы, описанные в патентах US 4260709, EP 0598094, EP 0099774 и EP 0175532.

Настоящее изобретение особенно подходит также для нанесенных на оксид кремния катализаторов Циглера, например, описанных в патентах WO 93/09147, WO 95/13873, WO 95/34380, WO 99/05187 и US 6140264. Катализатор можно применять в исходном виде, или, необязательно, в виде покрытого катализатора или содержащего преполимер, например, в количестве от 10-5 до 3, предпочтительно от 10-3 до 10-1 миллимолей переходного металла на грамм полимера; его можно применять совместно с сокатализатором или активатором, например, металлоорганическим соединением металла групп с I по III Периодической таблицы элементов, например алюминийорганическим соединением. Также можно применять катализатор, подвергнутый комплексообразованию с металлом, выбранным из группы VIII Периодической таблицы элементов, например, никелем, железом или кобальтом. Например, можно упомянуть катализаторы, описанные в патентной заявке WO 98/27124 или WO 98/2638. Также можно применять катализаторы на основе платины или палладия в качестве переходного металла; комплексы этого типа описаны, например, в патенте WO 96/23010.

Сополимеризацию можно, таким образом, проводить в присутствии катализатора на основе оксида хрома. Примеры оксиднохромовых катализаторов обычно включают термостойкий оксидный носитель, который активирован термообработкой, которую выгодным образом осуществляют при температуре по меньшей мере 250°C, и максимально составляющей температуру, при которой гранулированный носитель начинает спекаться, в не восстановительной атмосфере, предпочтительно в окислительной атмосфере. Этот катализатор можно получать с помощью большого количества известных способов, конкретно таких, в соответствии с которыми на первой стадии соединение хрома, например оксид хрома, в общем имеющий формулу CrO3, или соединение хрома, которое можно превратить путем прокаливания в оксид хрома, например нитрат или сульфат хрома, хромат аммония, карбонат, ацетат или ацетилацетонат хрома, или трет-бутилхромат, соединяют с гранулированным носителем на основе термостойкого оксида, например оксида кремния, оксида алюминия, оксида циркония, оксида титана или смеси этих оксидов, или фосфатов алюминия или бора, или смесей этих фосфатов в любом соотношении с вышеупомянутыми оксидами. На второй стадии хромовое соединение, соединенное таким образом с гранулированным носителем, подвергают так называемой активации путем термообработки в не восстановительной атмосфере, и предпочтительно в окислительной атмосфере, при температуре, составляющей по меньшей мере 250°C, и как максимум такой, при которой гранулированный носитель начинает спекаться. Температура термообработки обычно составляет от 250 до 1200°C, предпочтительно от 350 до 1000°C. Такой катализатор предпочтительно содержит от 0,05 до 5 мас.%, более предпочтительно от 0,1 до 2 мас.% хрома; он может содержать, кроме хрома, от 0,1 до 10% титана в виде оксида титана, и/или фтора, и/или алюминия, конкретно в виде оксида алюминия; его можно применять как есть или необязательно в виде покрытого катализатора или катализатора, содержащего преполимер, например от 10-5 до 3, предпочтительно от 10-3 до 10-1 миллимолей хрома на грамм полимера. Катализаторы на основе оксида хрома можно применять совместно с сокатализатором или активатором, например металлоорганическим соединением, включающим металл групп с I по III Периодической таблицы элементов, например алюминийорганическим соединением. Примеры катализаторов можно найти, например, в EP 0275675, EP 0453116 или WO 99/12978.

Способ по настоящему изобретению также предпочтительно применяют к способу полимеризации, в котором катализатор представляет собой катализатор металлоценового типа.

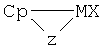

Что касается конкретных катализаторов металлоценового типа, можно упомянуть в качестве примера катализаторы, соответствующие формуле [L]mM[A]n, в которой L представляет собой объемный лиганд; А представляет собой уходящую группу, М представляет собой переходный металл, a m и n таковы, что общая валентность лиганда соответствует валентности переходного металла.

Лиганды L и А могут быть мостиковыми. L обычно представляет собой лиганд типа циклопентадиенила.

Примеры металлоценовых катализаторов такого типа описаны в патентах US 4530914, 5124418, 4808561, 4897455, 5278264, 5278119, 5304614 и EP 0129368, EP 0591756, EP 0520732, EP 0420436, WO 91/04257, WO 92/00333, WO 93/08221, WO 93/08199.

Также можно применять выгодным образом каталитические системы на основе металлоцена, например, описанные в патентах US 4871705, 4937299, 5324800, 5017714, 5120867, 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, EP 0561476, EP 0279586, EP 0594218, WO 94/10180 и WO 2006/085051.

Можно также упомянуть патенты WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, US 5057475, 5096867, 5055438, 5198401, 5227440, 5264405, EP-A-0420436, US 5604802, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, WO 93/08221,WO 93/08199 и EP 0578838. Особенно предпочтительные соединения переходных металлов в катализаторе включают металлы группы 4, конкретно цирконий, титан и гафний.

Металлоценовый катализатор можно также представить общей формулой (Cp)m MRnR'p, в которой Ср представляет собой кольцо типа циклопентадиенила, М представляет собой переходный металл групп 4, 5 или 6; R и R' можно выбрать из галогенов и гидрокарбильных или гидрокарбоксильных групп; m=1-3, n=0-3, p=0-3, и сумма m+n+p равна степени окисления М; предпочтительно m=2, n=1 и p=1.

Металлоценовый катализатор можно также представить общей формулой (C5 R′m)p R"s (C5 R′m) Me Q3-p-x или R"s (C5 R′m)2 MeQ', в которых Me представляет собой переходный металл групп 4, 5 или 6, по меньшей мере один из C5 R'm представляет собой замещенный циклопентадиенил, каждый R', которые могут быть одинаковыми или разными, представляет собой водород, алкильный, алкенильный, арильный, алкиларильный или арилалкильный радикал, содержащий от 1 до 20 атомов углерода, или два углеродных атома соединены с образованием части замещенного или незамещенного кольца, содержащего от 4 до 20 атомов углерода; R" представляет собой радикал, содержащий один или более, или комбинацию атомов углерода, германия, кремния, фосфора или азота, которые мостиком соединяют два кольца (С5 R'm), или соединяют мостиком одно кольцо (С5 R'm) с М; если р=0, х=1, в противном случае х всегда равен нулю; каждая группа Q, которая может быть одинаковой или разной, представляет собой алкильный, алкенильный, арильный, алкиларильный или арилалкильный радикал, содержащий от 1 до 20 атомов углерода, галоген или алкоксид; Q' представляет собой алкилиденовый радикал, содержащий от 1 до 20 атомов углерода, s равно 0 или 1, и если s равно 0, m составляет 5, а р составляет 0, 1 или 2, а когда s=l, m=4, а р=1.

Металлоценовые катализаторы обычно применяют совместно с активатором или сокатализатором. Примеры, которые можно упомянуть, включают алюмоксан и/или ионные или нейтральные ионизирующие активаторы, или соединения, например тетраборат пентафторфенил три(н-бутил)аммония или борный металлоидный предшественник трисперфторфенила, которые ионизируют нейтральное металлоценовое соединение. Соединения этого типа описаны в EP 0570982, EP 0520732, EP 0495375, EP 0426637, EP 0500944, EP 0277003, EP 0277004, US 5153157, 5198401, 5066741, 5206197 и 5241025, а также WО 94/07928.

Также можно применять комбинации катализаторов, например, описанные в патентах US 5281679, 4701432, 5124418, 5077255 и 5183867.

Другие примеры металлоценовых катализаторов описаны в патентах EP 0593083, US 5317036, 4937217, 4912075, 4935397, 4937301, 4914253, 5008228, 5086025, 5147949, 4808561, 4897455, 4701432, 5238892, 5240894, 5332706, WO 95/10542, WO 95/07939, WO 94/26793 и WO 95/12622.

Предпочтительно металлоцен включает:

A) инертный носитель;

Б) комплекс металла групп с 4 по 10, соответствующий формуле:

в которой М представляет собой металл одной из групп с 4 по 10 Периодической таблицы элементов, Cp представляет собой анионную лигандную группу, Z представляет собой двухвалентную группировку, связанную с Cp и связанную с M, включающую бор или элемент группы 14 Периодической таблицы элементов, и дополнительно включающий азот, фосфор, серу или кислород; X представляет собой нейтральную лигандную группу на основе сопряженного диена, содержащую до 60 атомов, или дианионное производное; и

B) ионный сокатализатор, способный превращать комплекс металла в активный катализатор полимеризации.

Примеры сокатализаторов описаны в патентах US 5132380, 5153157, 5064802, 5321106, 5721185 и 5350723. Можно упомянуть также комплексы, описанные в WO 96/28480 и WO 98/27119.

Катализатор можно применять в виде преполимера, полученного заранее во время стадии преполимеризации из катализаторов, описанных выше. Преполимеризацию можно проводить любым способом, например преполимеризацию можно осуществлять в жидком углеводороде или в газовой фазе в периодическом, полунепрерывном или непрерывном процессе. Катализатор или преполимер можно вводить в реактор непрерывно или с перерывами, предпочтительно непрерывно.

Пример полимеризации 1

Промышленный газофазный реактор с псевдоожиженным слоем, имеющий диаметр 5 м, работал при температуре 104°C и давлении 23 бар (отн.) (давление этилена составляло 7,3 бар). В реактор добавляли этилен, гексен (со скоростью 220 кг/ч), азот и катализатор полимеризации PQC24340 ® производства PQ Corporation Catalysts (соединение хрома, нанесенное на гель оксида кремния-оксида алюминия, содержащий 1 мас.% хрома и 2,0 мас.% алюминия) так, что в стационарных условиях (производительность 34 т/ч и скорость подачи катализатора 10,4 кг/ч) образовывался сополимер этилена с гексеном, имеющий индекс расплава при высоком напряжении сдвига 10 г/10 мин и плотность 950 кг/м3.

Переход от указанного катализатора PQC24340 к другому катализатору PQ ЕР30Х (нанесенный на оксид кремния хромовый катализатор, содержащий 1 мас.% хрома) начинали путем постепенного снижения скорости подачи PQC24340 и постепенного увеличения скорости подачи ЕР30Х. Во время перехода производительность по полимеру оставалась равной 34±10% т/ч, дополнительных выпусков этилена из реактора не проводили, не применяли каталитических ядов и активность катализатора полимеризации оставалась равной с точностью ±10% активности во время стационарного получения сополимера этилена с гексеном.

Высота слоя в реакторе во время перехода с точностью ±10% оставалась равной высоте слоя непосредственно перед началом перехода (она составляла 20 м).

Парциальное давление этилена в реакторе во время производства с использованием первого катализатора было постоянным при величине примерно 7,3 бара; не предпринимали каких-либо действий для его снижения до или во время перехода.

Общая продолжительность перехода составляла 30 часов.

После перехода в стационарных условиях происходило получение нового сополимера этилена с гексеном (производительность 33 т/ч); указанный сополимер этилена с гексеном имел индекс расплава при высоком напряжении сдвига 30 г/10 мин и плотность 953 кг/м3.

Описанный выше переход был успешным и управляемым, несмотря на тот факт, что он приводил к образованию значительного количества агломератов (обычно 50 кг/ч на протяжении 10 ч), что не является оптимальным.

Пример полимеризации 2

Чтобы улучшить работу установки, описанный выше переход повторяли, но при добавлении стадии оптимизационного регулирования, осуществляемой непосредственно перед введением второго катализатора.

Парциальное давление этилена снижали от 7,3 до 6,3 бар, поскольку ожидали небольшого увеличения активности второй каталитической системы (EP30Х). В результате производительность снизилась на величину от 3 до 4 т/ч перед изменением потока катализатора.

Такое снижение парциального давления этилена дало возможность осуществить переход к другому катализатору без какого-либо образования агломератов во время перехода и с последующим возвращением к стационарному состоянию с использованием катализатора EP30Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2008 |

|

RU2448132C2 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНА И СПОСОБЫ ПОЛИМЕРИЗАЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2434888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 2009 |

|

RU2493176C2 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| ДОБАВКА ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2010 |

|

RU2527945C2 |

| НОВЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2625786C2 |

| УПРАВЛЕНИЕ РЕАКЦИЕЙ ПОЛИОЛЕФИНОВ | 2013 |

|

RU2639152C2 |

| МЕТАЛЛОЦЕНОВЫЕ КАТАЛИЗАТОРЫ И ИХ ПРИМЕНЕНИЕ В ПРОЦЕССАХ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2455316C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ СКЛЕИВАНИЯ ПОЛИМЕРА | 2013 |

|

RU2657418C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

Изобретение представляет собой способ непрерывного перехода в газофазном реакторе с псевдоожиженным слоем между двумя различными и совместимыми катализаторами полимеризации и между двумя этиленовыми сополимерами, содержащими различные сомономеры. Описан способ перехода Т1 от процесса полимеризации этилена или пропилена, проводимого в реакторе полимеризации в присутствии катализатора a1, этилена или пропилена и необязательно олефинового сомономера А1 с получением этиленового полимера или пропиленового полимера П1 к процессу полимеризации этилена или пропилена, проводимого в том же реакторе полимеризации в присутствии катализатора а2, этилена или пропилена и необязательно олефинового сомономера А2, с получением этиленового полимера или пропиленового полимера П2. Катализаторы a1 и а2 являются различными и совместимыми. Катализаторы a1 и а2 оба являются активными и присутствуют в реакторе во время, по меньшей мере, части перехода Т1 от получения П1 к получению П2. Переход Т1 происходит непрерывно. Технический результат - снижение количества несортового материала, получаемого во время перехода. 12 з.п. ф-лы, 2 пр.

1. Способ перехода Т1 от процесса полимеризации этилена или пропилена, проводимого в реакторе полимеризации в присутствии катализатора a1, этилена или пропилена и необязательно олефинового сомономера А1 с получением этиленового полимера или пропиленового полимера П1, к процессу полимеризации этилена или пропилена, проводимого в том же реакторе полимеризации в присутствии катализатора а2, этилена или пропилена и необязательно олефинового сомономера А2, с получением этиленового полимера или пропиленового полимера П2, отличающийся тем, что:

- катализаторы a1 и а2 являются различными и совместимыми, под которыми подразумевается, что они удовлетворяют одному или более из приведенных ниже условий:

1) при совместном присутствии катализаторов происходит снижение активности по меньшей мере одного из катализаторов на величину менее чем 50%, предпочтительно менее чем 75%, более предпочтительно менее чем 90%;

2) при одинаковых условиях реакции один из катализаторов не обеспечивает получение полимеров, имеющих средневзвешенную молекулярную массу, которая более чем в два раза превышает эту величину для полимеров, производимых любым другим катализатором в системе; и

3) способность катализаторов к включению сомономеров в полимер или соотношение реакционной способности при одинаковых условиях различается менее чем на примерно 30%, и дополнительно в котором

(i) где для получения П1 применяют хромовый катализатор a1, катализатор а2 для получения П2 также представляет собой хромовый катализатор;

(ii) если для получения П1 применяют катализатор Циглера-Натта, катализатором для получения П2 будет также катализатор Циглера-Натта; и

(iii) если для получения П1 применяют металлоценовый катализатор, катализатор для получения П2 также будет представлять собой металлоценовый катализатор;

- катализаторы a1 и а2 оба являются активными и присутствуют в реакторе во время по меньшей мере части перехода Т1 от получения П1 к получению П2;

- переход Т1 происходит непрерывно; и в котором непрерывный переход Т1 включает дополнительную стадию регулирования полимеризации, которая протекает в начале перехода Т1, и в котором указанная стадия регулирования полимеризации включает по меньшей мере одно действие, которое можно выбрать из следующих: снижение/повышение парциального давления основного мономера, снижение/повышение скорости подачи основного мономера, снижение/увеличение отношения сомономера к основному мономеру, снижение/повышение скорости введения сокатализатора, снижение/повышение скорости вещества, улучшающего каталитическую активность (например, галогенированного компонента, например, алкилхлорида и/или хлороформа), снижение/повышение парциального давления водорода.

2. Способ по п. 1, в котором производительность по полимеру (R), которую определяют как количество полимера, получаемого в единицу времени (например, т/ч), должна удовлетворять уравнению:

0,55×RП1<RТ1<1,45×RП1,

в котором RП1 представляет собой стационарную производительность по полимеру П1 непосредственно перед началом перехода Т1, a RТ1 представляет собой производительность по полимеру во время перехода Т1.

3. Способ по п. 2, в котором производительность по полимеру должна удовлетворять уравнению:

0,80×RП1<RT1<1,20×RП1.

4. Способ по любому из пп. 1-3, в котором парциальное давление основного мономера (этилена или пропилена) (рОМ) должно удовлетворять следующему уравнению:

0,55×рОМП1<рОМТ1<1,45×рОМП1,

в котором рОМТ1 представляет собой парциальное давление основного мономера непосредственно перед началом перехода T1, a рОМТ1 представляет собой парциальное давление основного мономера во время перехода Т1.

5. Способ по п. 4, в котором парциальное давление основного мономера по настоящему изобретению должно удовлетворять уравнению:

0,80×рОМП1<рОМТ1<1,20×рОМП1.

6. Способ по любому из пп. 1-3, в котором переход Т1 происходит в отсутствие подачи в реактор каталитического яда.

7. Способ по любому из пп. 1-3, в котором активность катализатора в полимеризации, определенная как количество полимера, получаемого в единицу времени в расчете на определенное количество катализатора (например, г/ч/г катализатора), должно удовлетворять следующим уравнениям:

а. 0,55×АП1<АТ1<1,45×АП1

б. 0,55×АП2<АТ1<1,45×АП2,

в которых АП1 представляет собой активность каталитической системы a1, используемой для получения полимера П1, непосредственно перед началом перехода Т1 (т.е. при стационарной работе), АП2 представляет собой активность каталитической системы а2, используемой для получения полимера П2, непосредственно после завершения перехода Т1 (т.е. при стационарной работе), a АТ1 представляет собой каталитическую активность каталитической системы, используемой во время перехода.

8. Способ по п. 7, в котором активность катализатора полимеризации должна удовлетворять следующим уравнениям:

а. 0,80×АП1<АТ1<1,20×АП1

б. 0,80×АП2<АТ1<1,20×АП2.

9. Способ по любому из пп. 1-3, в котором присутствие сомономеров обязательно и сомономер А1 и сомономер А2 представляют собой одинаковый сомономер.

10. Способ по любому из пп. 1-3, в котором масса полимера, присутствующего в реакторе во время перехода, составляет по меньшей мере 75 мас. % от массы полимера непосредственно перед началом перехода (т.е. во время стационарного получения полимера), предпочтительно по меньшей мере 80 мас. %, более предпочтительно по меньшей мере 90 мас. %, наиболее предпочтительно по меньшей мере 95 мас. %.

11. Способ по любому из пп. 1-3, в котором основной мономер представляет собой этилен или пропилен, а необязательный сомономер выбирают из альфа-олефинов, содержащих от 2 до 12 атомов углерода, например из этилена, пропилена, 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена.

12. Способ по любому из пп. 1-3, в котором непрерывный переход Т1 включает дополнительную стадию регулирования полимеризации, которая происходит в конце перехода Т1, и в котором указанная стадия регулирования полимеризации включает по меньшей мере одно действие, которое можно выбрать из следующих: снижение/повышение парциального давления основного мономера, снижение/повышение скорости подачи основного мономера, снижение/увеличение отношения сомономера к основному мономеру, снижение/повышение скорости введения сокатализатора, снижение/повышение скорости вещества, улучшающего каталитическую активность (например, галогенированного компонента, например, алкилхлорида и/или хлороформа), снижение/повышение парциального давления водорода.

13. Способ по любому из пп. 1-3, в котором реактор представляет собой газофазный реактор с псевдоожиженным слоем.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Узел соединения концов круглого ремня | 1984 |

|

SU1182216A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ПЕРЕХОДА МЕЖДУ НЕСОВМЕСТИМЫМИ КАТАЛИЗАТОРАМИ С ИСПОЛЬЗОВАНИЕМ ПРАКТИЧЕСКИ НЕ СОДЕРЖАЩЕГО ЗАГРЯЗНИТЕЛЕЙ СЛОЯ ЗАРОДЫШЕЙ | 2003 |

|

RU2292356C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2016-01-20—Публикация

2011-04-13—Подача