ВВЕДЕНИЕ

Настоящее изобретение относится к многостадийному способу полимеризации для получения мультимодального полиэтилена, в котором, по меньшей мере, первую и вторую стадии полимеризации проводят в присутствии ненанесенного металлоценового катализатора. Изобретение также относится к мультимодальному полиэтилену, произведенному таким способом, который имеет мультимодальное молекулярно-массовое распределение, молекулярную массу, по меньшей мере, 50000 г/моль и насыпную плотность, по меньшей мере, 250 г/дм3.

УРОВЕНЬ ТЕХНИКИ

Полиэтилен (ПЭ (PE)), и в частности полиэтилен высокой плотности (ПЭВП (HDPE)), представляет собой материал, наиболее часто используемый для производства труб. Полиэтилен, используемый для изготовления труб из ПЭВП, должен соответствовать определенным механическим критериям, таким как ударная прочность, ударная вязкость и сопротивление царапанию, а также химическим требованиям, например, устойчивостью к коррозии. Трубы часто используют при высоких внутренних давлениях и при воздействии внешних механических сил. Хотя общее давление обычно значительно ниже предела текучести полимера, механическое повреждение почти всегда происходит перед химическим разрушением полимера. Общепризнано, что это обусловлено наличием локальных неоднородностей микрометрового размера в полиэтиленовой трубе, вызывающих сильное локализованное распределение напряжений вокруг дефектов, которое превышает предел текучести. Такая концентрация напряжений вызывает образование и рост волосяных трещин за счет разрыва фибрилл волосяных трещин. В этой связи крайне важно использовать ПЭ с насколько возможно низкими локальными неоднородностями. Обычно такие неоднородности возникают из-за нанесенных катализаторов, где, особенно когда это касается металлоценовых катализаторов, используют диоксид кремния или другие родственные неорганические носители.

Полиэтиленовые трубы особенно подходят для нестандартной прокладки труб благодаря их гибкости, деформативности и доступности труб с большой длиной. Широкое применение современных технических приемов проведения ремонтных работ и практических методов быстрой перекладки труб предполагают высокие требования к материалам и гарантированные технические характеристики, особенно с точки зрения влияния царапин, надрезов, вмятин и ударов, которые присущи таким техническим приемам и которые способствуют медленному росту трещин (МРТ (SCG)). При прокладке труб с помощью современных методов без закапывания или бестраншейного метода прокладки (например, при разрыве трубы, горизонтально-направленном бурении) трубу горизонтально протаскивают через землю. Хотя методы часто очень выгодны тем, что поверхность земли, например, дорог и других объектов, нет необходимости нарушать и затраты на установку значительно снижаются, с другой стороны, бестраншейные методы имеют недостаток высокой вероятности, что выступающие камни, скалы и т.д. оцарапают наружную поверхность трубы в продольном направлении. Кроме того, на дне таких продольных царапин будет иметь место очень высокое локальное касательное напряжение, когда внутри трубы приложено давление. Таким образом, к сожалению, такие царапины очень вредны, так как они часто дают начало трещинам, распространяющимся через стенки, которые в противном случае никогда не могли бы даже образоваться.

Такие требования по уровню качества труб, в свою очередь, означают, что полиэтилен, используемый для их производства, должен соответствовать определенным требованиям. Как правило, полиэтилен, используемый для производства труб, имеет следующие свойства:

Промышленно доступный полиэтилен для производства труб обычно производят с использованием или хромового катализатора, или катализатора Циглера-Натта. Мономодальный ПЭВП, изготовленный в одном реакторе с хромовым катализатором (катализатором Филлипса), дает относительно плохой профиль свойств с точки зрения предъявляемых требований в областях применения труб высокого давления. Трубный ПЭВП, изготовленный с использованием катализаторов Циглера-Натта, обычно получают с помощью двух реакторов, работающих последовательно, причем один реактор производит более низкомолекулярный гомополимер и один реактор производит более высокомолекулярный полимер, содержащий сомономер, что дает более хороший профиль свойств по сравнению с мономодальным хромовым ПЭВП. Катализаторы Циглера-Натта способны производить высокомолекулярный полиэтилен с высокой плотностью, что дает полиэтилен с требуемыми механическими свойствами. Недостаток использования катализаторов Циглера-Натта, однако, заключается в том, что полиэтилен склонен к неоднородному введению сомономера.

Металлоценовые катализаторы являются привлекательными для использования при производстве полиэтиленовых труб, так как они обеспечивают намного более однородное введение сомономера в полимер по сравнению с катализаторами Циглера-Натта и хромовыми катализаторами. В данном случае однородное введение сомономера означает, что сомономер введен в одинаковых количествах в полимерные цепочки по всему интервалу молекулярной массы. Напротив, с катализаторами Циглера-Натта сомономер, как правило, вводится только в полимерные цепочки с определенной молекулярной массой. Свойство улучшенного введения сомономера с помощью металлоценов будет улучшать существенно, например, характеристики медленного роста трещин и быстрого распространения трещин в полимере, что имеет решающее влияние на свойства труб.

В настоящее время металлоценовые катализаторы применяют в промышленности для получения полиэтилена для производства труб в гораздо меньшей степени, чем катализаторы Циглера-Натта. Когда металлоценовые катализаторы используют в промышленных способах, их обычно используют на внешних носителях или на подложках. Использование подложек позволяет исключить проблемы загрязнения реактора, плохой морфологии полимера и низкой насыпной плотности полимера, которые, как правило, встречаются при использовании ненанесенных металлоценов. Нанесенные металлоценовые катализаторы, однако, имеют относительно низкую активность и неизменный выход полиэтилена с относительно низкой молекулярной массой, что означает, что они не пригодны для производства труб. Из-за низкой активности при полимеризации нанесенные металлоценовые катализаторы также дают полиэтилен с высокой зольностью и высоким содержанием геля. Как описано выше, из-за локальных неоднородностей в структуре полимера высокая зольность и высокое содержание геля часто приводят к механическим повреждениям в трубе, означающим трещины и разрушения. Они также часто влияют на внешний вид труб и производительность за счет внедрения шероховатости на внутреннюю и наружную поверхность, что оказывает влияние, например, на текучесть жидкостей. Кроме того, высокая зольность влияет на электрические свойства полимера, приводя к более высокой электропроводности.

Обычно в нанесенных металлоценовых катализаторах в качестве носителя используют диоксид кремния, и, следовательно, диоксид кремния остается в произведенном полимере. Диоксид кремния представляет собой твердый материал и будет царапать сталь. Частицы диоксида кремния, присутствующие в полимере, будут царапать металлические поверхности оборудования, перерабатывающего полимерный расплав, например, экструдеров и фильер, как на установке по производству полимера, так и при более позднем формовании расплава в полезные изделия, пока полимер протекает вдоль металлических поверхностей под давлением расплава в сотни бар. Постоянное царапание со временем приводит износу оборудования, перерабатывающего полимерный расплав.

Кроме того, уровень посторонних частиц, например, частиц диоксида кремния, в произведенном полимере является чрезвычайно важным, так как количество остатков, например, катализатора, внутри полимера играет важную роль при определении области применения, где полимер может быть использован. Например, пленка с высокой прочностью и прозрачностью, электроника, оптические носители и фармацевтические упаковки требуют минимального уровня остатков в полимере.

Публикация WO 98/58001 раскрывает способ получения полиэтилена для производства труб, в котором проводят многостадийную полимеризацию с использованием металлоценового катализатора. Водород присутствует на первой стадии полимеризации, но полностью потребляются на этой стадии, так что вторая стадия полимеризация протекает в отсутствие водорода. Первая стадия полимеризации дает более низкомолекулярный полимер, а вторая стадии полимеризации дает более высокомолекулярный полимер.

Публикация WO 98/58001 ориентирована на использование нанесенных металлоценовых катализаторов. Публикация показывает, что особенно желательно, чтобы для использования в реакциях полимеризации металлоценовый комплекс был нанесен на твердую подложку. Предпочтительные подложки представляют собой пористые материалы в форме частиц, такие как неорганические оксиды, например, диоксид кремния, оксид алюминия, (оксид кремния)-(оксид алюминия), оксид циркония, неорганические галогениды или пористые полимерные частицы. Во всех примерах публикации WO 98/58001 используют нанесенные металлоценовые катализаторы.

Публикация WO 98/58001 показывает, что представленный в ней способ дает полиэтилен, имеющий ПТР2 от 0,01 до 100 г/10 мин, средневесовую молекулярную массу от 30000 до 500000 г/моль, температуру плавления 100-165°С и степень кристалличности от 20 до 70%. Примеры публикации WO 98/58001 иллюстрируют получение многочисленных полиэтиленов. Значения ПТР2 произведенных полимеров всегда больше чем 1 г/10 мин (сравни, выше минимального значения интервала 0,01 г/10 мин) и во многих случаях значительно больше с некоторыми примерами произведенных полимеров, имеющих значения ПТР2 43 и 32 г/10 мин. Ни один из полиэтиленов, произведенных в примерах публикации WO 98/58001, не имеет ПТР2 <0,1 г/10 мин (ПТР5=0,2-0,5 г/10 мин для трубы высокого давления), что является идеальным значением для производства полиэтиленовых труб. Как показано позднее в разделе «Примеры», это согласуется с выводом заявителя, что невозможно производить полиэтилен, приемлемый для производства труб (то есть с высокой молекулярной массой и низким ПТР2) с использованием нанесенного катализатора, представленного в публикации WO 98/58001.

Патент США 2011/0091674 раскрывает мультимодальные сополимеры этилена и их получение в многостадийном способе полимеризации, проводимой в присутствии металлоценового катализатора. Катализатор используют в твердой форме, либо на подложке в форме частиц, такой как диоксид кремния, на отвержденном алюмоксане, или в виде твердых частиц, приготовленных с использованием способа отверждения эмульсии.

Публикация WO 2013/113797 раскрывает способ производства мультимодального полиэтилена с использованием трехстадийного способа полимеризации. Публикация WO 2013/113797 направлена на использование в случае процесса полимеризации каталитической системы Циглера-Натта.

Публикация WO 2013/091837 раскрывает мостиковые бис(инденильные) лиганды, способы их получения и их применение при приготовлении металлоценовых комплексов, которые могут быть использованы при полимеризации этилена.

Существует необходимость в разработке способа полимеризации до металлоценового полиэтилена, который протекает при низком загрязнении реактора и при высокой активности и который дает полиэтилен, приемлемый для производства труб. Полиэтилен должен иметь высокую молекулярную массу, низкий ПТР5, высокую насыпную плотность (указывающую на хорошую морфологию частиц) и в идеале низкую зольность и низкое содержание геля.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С точки зрения первого аспекта настоящее изобретение предлагает способ получения мультимодального полиэтилена, включающий:

(i) полимеризацию этилена и необязательно α-олефинового сомономера на первой стадии полимеризации с получением первого этиленового полимера; и

(ii) полимеризацию этилена и необязательно α-олефинового сомономера в присутствии указанного первого этиленового полимера на второй стадии полимеризации,

в котором указанные первую и вторую стадии полимеризации проводят в присутствии ненанесенного металлоценового катализатора, а каждая стадия полимеризации дает, по меньшей мере, 5% масс. указанного мультимодального полиэтилена, и

указанный мультимодальный полиэтилен имеет мультимодальное молекулярно-массовое распределение, молекулярную массу, по меньшей мере, 50000 г/моль и насыпную плотность, по меньшей мере, 250 г/дм3, и в котором используют раствор указанного ненанесенного металлоценового катализатора в растворителе.

С точки зрения другого аспекта настоящее изобретение предлагает мультимодальный полиэтилен, получаемый способом, который определен ранее.

С точки зрения еще одного аспекта настоящее изобретение предлагает мультимодальный полиэтилен, полученный способом, который определен ранее.

С точки зрения другого аспекта настоящее изобретение предлагает металлоценовый мультимодальный полиэтилен, имеющий:

i) мультимодальное молекулярно-массовое распределение;

ii) молекулярную массу, по меньшей мере, 50000 г/моль;

iii) ПТР2 меньше чем 0,2 г/10 мин;

iv) ПТР5 меньше чем 1 г/10 мин;

v) насыпную плотность, по меньшей мере, 250 г/дм3; и

vi) зольность меньше чем 800 масс.ч/млн.

С точки зрения еще одного аспекта настоящее изобретение предлагает способ получения трубы, включающий:

i) получение мультимодального полиэтилена способом, который определен ранее;

ii) экструдирование указанного мультимодального полиэтилена с получением трубы.

С точки зрения другого аспекта настоящее изобретение предлагает трубу, получаемую способом, который определен ранее.

С точки зрения еще одного аспекта настоящее изобретение предлагает трубу, полученную способом, который определен ранее.

С точки зрения другого аспекта настоящее изобретение предлагает трубу, содержащую металлоценовый мультимодальный полиэтилен, который определен ранее.

ОПРЕДЕЛЕНИЯ

Используемый в настоящем документе термин «полиэтилен» относится к полимеру, который содержит, по меньшей мере, 50% масс., еще более предпочтительно, по меньшей мере, 75% масс., еще более предпочтительно, по меньшей мере, 85% масс. и еще более предпочтительно, по меньшей мере, 90% масс. звеньев, полученных из этилена.

Используемый в настоящем документе термин «этиленовый гомополимер» относится к полимеру, который по существу состоит из повторяющихся звеньев, полученных из этилена. Гомополимеры могут содержать, например, по меньшей мере, 99% масс, предпочтительно, по меньшей мере, 99,5% масс., более предпочтительно, по меньшей мере, 99,9% масс. и еще более предпочтительно, по меньшей мере, 99,95% масс., например, 100% масс., повторяющихся звеньев, полученных из этилена.

Используемый в настоящем документе термин «этиленовый сополимер» относится к полимеру, содержащему повторяющиеся звенья из этилена и, по меньшей мере, одного другого мономера. В типичном сополимере, по меньшей мере, 0,05% масс., более предпочтительно, по меньшей мере, 0,1% масс. и еще более предпочтительно, по меньшей мере, 0,4% масс. повторяющихся звеньев образуется, по меньшей мере, из одного мономера, отличного от этилена. Как правило, сополимеры этилена не будут содержать больше чем 15% масс. повторяющихся звеньев, образованных из мономеров, отличных от этилена.

Используемая в настоящем документе единица измерения «% масс.» выражена относительно массы полиэтилена, если не указано иное.

Используемые в документе термины «более низко-» и «более высоко-» используются относительно. Таким образом, более низкомолекулярный этиленовый полимер имеет меньшую молекулярную массу, чем более высокомолекулярный полимер.

Используемый в настоящем документе термин «LMW» полимер относится к более низкомолекулярному этиленовому полимеру.

Используемый в настоящем документе термин «HMW1» относится к первому более высокомолекулярному этиленовому сополимеру. Используемый в настоящем документе термин «HMW2» относится ко второму более высокомолекулярному этиленовому полимеру. HMW1 и HMW2 каждый имеют более высокие молекулярные массы, чем LMW полимер. Либо HMW1, либо HMW2 могут иметь самую высокую молекулярную массу или они могут иметь одинаковую молекулярную массу.

Всякий раз, когда используют термин «молекулярная масса», подразумевают средневесовую молекулярную массу (Mw), если не указано иное.

Используемый в настоящем документе термин «мультимодальный» относится к полимеру, содержащему множество компонентов или фракций, которые были произведены в условиях многостадийной полимеризации, приводящей к различным средневесовым молекулярным массам и молекулярно-массовым распределениям компонентов и/или к различным содержаниям сомономера. Приставка «мульти» относится к числу различных компонентов, присутствующих в полимере. Таким образом, например, полимер, состоящий только из двух компонентов, называют «бимодальным», а полимер, состоящий только из трех компонентов, называют «тримодальным».

Используемый в настоящем документе термин «мультимодальное молекулярно-массовое распределение» относится к форме кривой молекулярно-массового распределения, то есть к внешнему виду графика массовой доли полимера как функции его молекулярной массы. Полиэтилен, имеющей мультимодальное молекулярно-массовое распределение, может проявлять два или несколько максимумов, или, по меньшей мере, может иметь отчетливо уширенную кривую по сравнению с кривыми для отдельных компонентов. Кроме того, мультимодальность может проявляться в виде разницы в кривых температуры плавления или кристаллизации компонентов. Напротив, полимер, содержащий один компонент, произведенный при постоянных условиях полимеризации, в документе называют унимодальным.

Используемый в настоящем документе термин «мультимодальная композиция» относится к композиции, содержащей множество компонентов или фракций, каждые из которых отличаются по составу. Предпочтительно каждые из компонентов или фракций имеют разную композицию составляющих ингредиентов. Таким образом, например, композиция, содержащая этиленовый гомополимер, этиленовый сополимер, содержащий 0,1% масс. сомономера, представляет собой мультимодальную композицию, а точнее бимодальную композицию.

Используемый в настоящем документе термин «многостадийная полимеризация» относится к полимеризации, которую проводят на двух или нескольких стадиях. Как правило, каждую стадию проводят в отдельном реакторе. Термин «многостадийная полимеризация» используется взаимозаменяемо с термином «многоступенчатая полимеризация».

Используемый в настоящем документе термин «стадия полимеризации» относится к ступени полимеризации, на которой количество произведенного полиэтилена составляет, по меньшей мере, 1% масс., предпочтительно, по меньшей мере, 3% масс. и более предпочтительно, по меньшей мере, 5% масс. от конечного мультимодального полиэтилена. Некоторые реакции полимеризации включают стадию предполимеризации, на которой катализатор полимеризации полимеризуют с относительно небольшим количеством мономера. Предполимеризация, как правило, дает до 3% масс. и несомненно не дает более 5% масс. конечного полиэтилена и не считается в данном случае стадией полимеризации.

Используемый в настоящем документе термин «каталитическая система» относится ко всей активной структуре, которая катализирует реакцию полимеризации. Как правило, каталитическая система представляет собой комплексную каталитическую систему, содержащую соединение переходного металла (активный сайт предшественника) и активатор (иногда называемый сокатализатором), который способен активировать соединение переходного металла.

Используемый в настоящем документе термин «металлоценовый катализатор» относится к комплексу металла из групп 3-10, имеющему, по меньшей мере, два лиганда, в котором каждый из лигандов содержит делокализованную систему пи-электронов.

Используемый в настоящем документе термин «ненанесенный» относится к отсутствию внешнего носителя. Другими словами, металлоцен не наносится на подложку или не переносится на другом внешнем носителе. Типичными примерами подложек являются диоксид кремния и оксид алюминия.

Используемый в настоящем документе термин «суспензионная полимеризация» относится к полимеризации, при которой полимер образуется в виде твердого вещества в жидкости. Жидкость может представлять собой мономер полимера. В последнем случае полимеризацию иногда называют полимеризацией в объеме. Термин «суспензионная полимеризация» охватывает процесс, который иногда называют в данной области техники полимеризацией в сверхкритической среде, то есть полимеризацией, при которой полимер представляет собой твердое вещество, суспендированное в жидкости, которая находится относительно близко к своей критической точке, или, если жидкость представляет собой смесь, к своей псевдокритической точке. Жидкость можно считать находящейся относительно близко к своей критической точке, если ее коэффициент сжимаемости меньше чем ее удвоенный критический коэффициент сжимаемости, или в случае смеси ее псевдокритический коэффициент сжимаемости.

Используемый в настоящем документе термин «гидрокарбильная группа» охватывает любую группу, содержащую только атомы углерода и водорода.

Используемый в настоящем документе термин «галоген» охватывает атомы, выбранные из группы, состоящей из F, Сl, Br и I.

Используемый в настоящем документе термин «алкил» относится к насыщенным линейным, разветвленным или циклическим группам. Алкильные группы могут быть замещенными или незамещенными.

Используемый в документе термин «алкенил» относится линейным, разветвленным или циклическим группам, содержащим двойную связь. Алкенильные группы может быть замещенными или незамещенными.

Используемый в настоящем документе термин «алкинил» относится к линейным, разветвленным или циклическим группам, содержащим тройную связь. Алкинильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «циклоалкил» относится к насыщенной или частично насыщенной моно- или бициклической алкильной кольцевой системе, содержащей от 3 до 10 атомов углерода. Циклоалкильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «алкокси-группа» относится к О-алкильным группам, где алкил имеет определенные выше значения.

Используемый в настоящем документе термин «галогеналкил» относится к насыщенным, линейным, разветвленным или циклическим группам, в которых один или несколько атомов водорода замещены на атом галогена, например, F или CI, особенно F.

Используемый в настоящем документе термин «фторуглерод» относится к углеводороду, в котором один или несколько атомов водорода замещены на атом фтора.

Используемый в настоящем документе термин «фторкарбил» относится к любой группе, состоящей из атомов углерода, фтора и водорода.

Используемый в настоящем документе термин «фторуглеродное поверхностно-активное вещество» относится к синтетическим фторорганическим химическим соединениям, которые содержат множество атомов фтора; они могут быть полифторированными и перфторированными, и они имеют гидрофильную «головную» группу, например, СO2Н, SO3Н, OН, и гидрофобный фторированный «хвост».

Используемый в настоящем документе термин «арил» относится к группе, содержащей, по меньшей мере, одно ароматическое кольцо. Термин «арил» охватывает гетероарил, а также конденсированные кольцевые системы, в которых одно или несколько ароматических колец конденсированы в циклоалкильное кольцо. Арильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «арилалкил» или «аралкил» относится к алкильной группе, определенной ранее, которая замещена арильной группой, определенной ранее.

Используемый в настоящем документе термин «арилалкенил» относится к алкенильной группе, определенной ранее, которая замещена арильной группой, определенной ранее.

Используемый в настоящем документе термин «арилокси-группа» относится к О-арильным группам, в которых арил имеет определенные выше значения.

Используемый в настоящем документе термин «арилалкокси-группа» относится к О-арилалкильным группам, в которых арилалкил имеет определенные выше значения.

Используемый в настоящем документе термин «гетероарил» относится к группе, содержащей, по меньшей мере, одно ароматическое кольцо, в котором один или несколько атомов углерода в кольце замещены, по меньшей мере, одним гетероатомом, например, -O-, -N- или -S-.

Необязательные заместители, которые могут присутствовать на алкильных, циклоалкильных, алкенильных и алкинильных группах, а также на алкильном или алкенильном фрагменте арилалкильной или арилалкенильной группы соответственно включают С1-16-алкил или С1-16-циклоалкил, где один или несколько несмежных С-атомов могут быть заменены на O, S, N, С=O и -COO-, замещенный или незамещенный С5-14-арил, замещенный или незамещенный С5-14-гетероарил, С1-16-алкокси-группу, С1-16-алкилтио-группу, атом галогена, например, фтор и хлор, циано-группу и арилалкил.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ по настоящему изобретению представляет собой многостадийный способ полимеризации, в котором этилен и необязательно α-олефиновый сомономер полимеризуют на первой стадии полимеризации с получением первого этиленового полимера, и затем в присутствии первого этиленового полимера проводят вторую стадию полимеризации с этиленом и необязательно α-олефиновым сомономером. Первую и вторую стадии полимеризации обе проводят с ненанесенным металлоценовым катализатором. Предпочтительно загрязнение реактора не происходит, активность ненанесенного катализатора является высокой и общая активность полимеризации высокая. Мультимодальный полиэтилен, полученный способом по настоящему изобретению, обладает мультимодальным молекулярно-массовым распределением, удивительно высокой молекулярной массой (Mw), по меньшей мере, 50000 г/моль и насыпной плотностью, отражающей хорошую морфологию частиц, по меньшей мере, 250 г/дм3. Следовательно, мультимодальный полиэтилен приемлем для экструзии с целью получения труб.

Металлоценовый катализатор

В способе по настоящему изобретению применяют ненанесенный металлоценовый катализатор. Таким образом, металлоценовые катализаторы настоящего изобретения не включают носитель, такой как диоксид кремния или оксид алюминия. Отсутствие подложки привносит ряд преимуществ, включая более высокую каталитическую активность на моль металла по сравнению с нанесенными катализаторами. Ненанесенный металлоценовый катализатор, применяемый в способе по изобретению, дает мультимодальный полиэтилен с более высокой молекулярной массой, более низким значением ПТР2/5 и сравнимой насыпной плотностью относительно соответствующего нанесенного металлоценового катализатора при тех же условиях. Ненанесенный металлоценовый катализатор также неожиданно дает мультимодальный полиэтилен с низкой зольностью и низким содержанием гелей. Преимущественно полученный таким способом мультимодальный полиэтилен приемлем для производства труб.

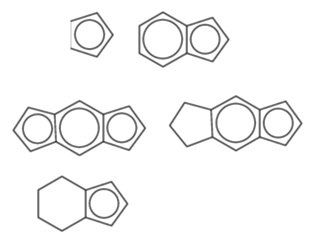

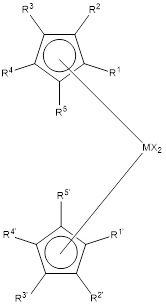

Металлоценовый катализатор представляет собой комплекс металла группы от 3 до 10, имеющий, по меньшей мере, два лиганда, в котором каждый из лигандов содержит делокализованную систему пи-электронов. Предпочтительно лиганд содержит циклопентадиенильную группу. Лиганд может представлять собой, например, замещенный или незамещенный циклопентадиенил, замещенный или незамещенный инденил, замещенный или незамещенный флуоренил или замещенный или незамещенный тетрагидроинденил. Таким образом, подходящие лиганды включают приведенные ниже структуры, которые необязательно могут быть замещены:

Металлоцены, содержащие замещенные или незамещенные циклопентадиенильные, замещенные или незамещенные инденильные или замещенные или незамещенные тетрагидроинденильные лиганды являются предпочтительными. Металлоцены, содержащие замещенные или незамещенные тетрагидроинденильные лиганды особенно предпочтительны.

В предпочтительном металлоцене для использования в способе по изобретению присутствует два лиганда, необязательно соединенные мостиковой группой. Схема замещения на двух лигандах может быть одинаковой или разной. Металлоцены, используемые в настоящем изобретении, могут быть симметричными или асимметричными.

Металлоцен предпочтительно содержит, по меньшей мере, один ион металла группы от 3 до 10, более предпочтительно группы от 4 до 6 и еще более предпочтительно группы 4. Ион металла является η-связанным с пи-электронами лигандов. Предпочтительные ионы металлов образованы металлом, выбранным из Zr, Hf или Ti, более предпочтительно из Zr или Hf и еще более предпочтительно Zr.

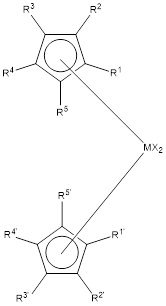

Предпочтительные металлоцены представляют собой соединения формулы (I):

(Cp)2LnMX2 (I)

в которой

каждый лиганд Ср независимо представляет собой циклическую группу, имеющую делокализованную систему пи-электронов;

L представляет собой мостик из 1-7 атомов;

n принимает значения 0 или 1;

М представляет собой переходный металл группы от 3 до 10, предпочтительно группы от 4 до 6, более предпочтительно 4-ой группы, например, Ті, Zr или Hf, особенно Zr или Hf и точнее Zr; и

каждый Х независимо представляет собой сигма-лиганд.

В соединениях формулы (I) Ср представляет собой предпочтительно незамещенный или замещенный лиганд, содержащий, по меньшей мере, одну циклопентадиенильную группу. Более предпочтительно Ср представляет собой замещенный или незамещенный циклопентадиенил, замещенный или незамещенный инденил или замещенный или незамещенный тетрагидроинденил. Еще более предпочтительно Ср представляет собой циклопентадиенил, инденил или тетрагидроинденил, каждый необязательно замещенный, как определено выше. Еще более предпочтительно Ср представляет собой замещенный или незамещенный тетрагидроинденил.

Предпочтительно один или несколько необязательных заместителей, присутствующих на группах Cр, независимо выбирают из атома галогена, гидрокарбила (например, C1-20-алкила, С2-20-алкенила, С2-20-алкинила, С3-12-циклоалкила, С6-20-арила или С7-20-арилалкила), С3-12-циклоалкила, который содержит 1, 2, 3 или 4 гетероатома в кольцевой части молекулы, С6-20-гетероарила, С1-20-галогеналкила, -SiRʺ3, -OSiRʺ3, -SRʺ, -PRʺ, -ORʺ или -NRʺ2, где каждый Rʺ независимо представляет собой атом водорода или гидрокарбил, например, C1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-20-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены.

В некоторых предпочтительных соединениях формулы (I) каждый Ср замещен 1, 2, 3 или 4 заместителями, как определено выше, предпочтительно 1, 2 или 3 заместителями и более предпочтительно 1 или 2 заместителями, например, 1 заместителем. Предпочтительные заместители выбирают из C1-20-алкила, С6-20-арила, С7-20-арилалкила (в котором арильное кольцо отдельно или как часть еще другого фрагмента может быть также замещено, как указано выше), -OSiRʺ3, где Rʺ независимо представляет собой атом водорода или гидрокарбил, например, С1-20-алкил, С2-20-алкенил, С2-20-алкинил, С3-20-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены. С1-20-алкил является особенно предпочтительным заместителем. Метил, этил, пропил (например, н-пропил), бутил (например, н-бутил), пентил (например, н-пентил) и гексил (например, н-гексил) особенно предпочтительны. В других предпочтительных соединениях формулы (I) каждый Ср является незамещенным.

В некоторых предпочтительных соединениях формулы (I) n равно 0, то есть между лигандами нет мостика. В других предпочтительных соединениях формулы (I) n равно 1.

В соединениях формулы (I), когда n равно 1, L предпочтительно представляет собой мостик из 1-4 С-атомов и 0-4 гетероатомов, где гетероатомы могут представлять собой, например, атом(ы) Si, Ge и/или O, где каждый из атомов мостика независимо может нести заместители (например, С1-20-алкильный, три(С1-20-алкил)силильный, три(С1-20-алкил)силоксильный или С6-20-арильный заместители); или мостик из 1-3, например, одного или двух гетероатомов, таких как атом(ы) Si, Ge и/или O, например, -SiR'ʺ2, где каждый R'ʺ независимо представляет собой С1-20-алкил, С3-12-циклоалкил, С6-20-арил или три(С1-20-алкил)силил, такой как триметилсилил. Более предпочтительно L, если присутствует (то есть n равно 1), представляет собой метиленовый, этиленовый или силильный мостик, в результате чего силил может быть замещен, как определено выше. Более предпочтительно, когда L присутствует, он представляет собой метиленовый или этиленовый мостик, и особенно предпочтительно этиленовый мостик.

В соединениях формулы (I) М предпочтительно представляет собой переходный металл группы 4, например, Ті, Zr или Hf, особенно Zr или Hf и особенно Zr. Степень окисления иона металла в первую очередь управляется природой рассматриваемого иона металла и стабильностью отдельных состояний окисления каждого иона металла. Предпочтительно, однако, чтобы ион металла находился в степени окисления 3+ или 4+, и особенно 4+.

В соединениях формулы (I) каждый Х независимо предпочтительно представляет собой Н, атом галогена, С1-20-алкил, С1-20-алкокси-группу, С2-20-алкенил, С2-20-алкинил, С3-12-циклоалкил, С6-20-арил, С6-20-арилокси-группу, С7-20-арилалкил, С7-20-арилалкенил, -SRʺ, -PRʺ, -SiRʺ3, -OSiRʺ3, -NRʺ2 или -CH2Y, где Y представляет собой C6-20-арил, C6-20-гетероарил, C1-20-алкокси-группу, C6-20-арилокси-группу, -NRʺ2, -SRʺ, -PRʺ3, -SiRʺ3 или -OSiʺ3 и где каждый Rʺ независимо представляет собой атом водорода или гидрокарбил, например, C1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-20-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены. Предпочтительно Х представляет собой атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или NRʺ2, как определено выше, например, -N(C1-20-алкил)2. Более предпочтительно каждый Х представляет собой галогенид, особенно предпочтительно Cl.

Предпочтительно лиганды, присутствующие на металлоцене, являются одинаковыми. Предпочтительно лиганды присутствуют в одинаковых положениях на каждом кольце. Предпочтительно металлоценовые соединения по изобретению находятся в рацемической форме.

Одну предпочтительную подгруппу металлоценов составляют металлоцены формулы (II):

(II),

(II),

в которой

М представляет собой переходный металл группы от 4 до 6, например, группы 4, например, Ті, Zr или Hf, особенно Zr или Hf и в частности Hf;

каждый Х независимо представляет собой сигма-лиганд, предпочтительно атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или -NRʺ2, как определено выше, например, -N(C1-20-алкил)2;

R1 и R1' каждый независимо представляет собой гидрокарбил (например, С1-20-гидрокарбильную группу, такую как С1-20-алкил, С2-20-алкенил, С2-20-алкинил, С3-20-циклоалкил, С3-20-циклоалкенил, С6-20-арил, С7-20-алкиларил или C7-20-арилалкил); и

R2, R2', R3, R3', R4, R4', R5 и R5' каждый независимо представляет собой Н или С1-20-гидрокарбил.

В предпочтительных соединениях формулы (II) М представляет собой переходный металл 4-ой группы, например, Ті, Zr или Hf, особенно Zr или Hf, и в частности Hf.

В предпочтительных соединениях формулы (II) Х предпочтительно представляет собой Н, атом галогена, С1-20-алкил, С1-20-алкокси-группу, С2-20-алкенил, С2-20-алкинил, С3-12-циклоалкил, С6-20-арил, С6-20-арилокси-группу, С7-20-арилалкил, С7-20-арилалкенил, -SRʺ, -PRʺ3, -SiRʺ3, -OSiRʺ3, -NRʺ2 или -CH2Y, где Y представляет собой C6-20-арил, C6-20-гетероарил, C1-20-алкокси-, C6-20-арилокси-группу, -NRʺ2, -SRʺ, -PRʺ3, -SiRʺ3 или -OSiRʺ3 и где каждый Rʺ независимо представляет собой атом водорода или гидрокарбил, например, C1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-12-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены. Предпочтительно Х представляет собой атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или -NRʺ2, как определено выше, например, -N(C1-20-алкил)2. Более предпочтительно каждый Х представляет собой галогенид, особенно предпочтительно Cl.

В предпочтительных соединениях формулы (II) R1 и R1' каждый независимо представляет собой С1-20-гидрокарбильные группы и более предпочтительно С1-20-алкильные группы или С6-20-арильные группы, еще более предпочтительно С1-20-алкильные группы. Еще более предпочтительно R1 и R1' представляют собой С1-10-алкильные группы и особенно предпочтительно С1-6-алкильные группы. Особенно предпочтительными гидрокарбильными группами являются метил, этил, пропил, изопропил, н-бутил, трет-бутил, фенил или бензил.

В предпочтительных соединениях формулы (II) R2, R2', R3, R3', R4, R4', R5 и R5' независимо представляют собой Н.

В предпочтительных соединениях формулы (II) Х представляет собой H, атом галогена, С1-20-алкил, С1-20-алкокси-группу, С2-20-алкенил, С2-20-алкинил, С3-12-циклоалкил, С6-20-арил, С6-20-арилокси-группу, С7-20-арилалкил, С7-20-арилалкенил, -SRʺ, -PRʺ3, -SiRʺ3, -OSiRʺ3, -NRʺ2 или -CH2Y, где Y представляет собой C6-20-арил, C6-20-гетероарил, C1-20-алкокси-группу, C6-20-арилокси-группу, -NRʺ2, -SRʺ, -PRʺ3, -SiRʺ3 или -OSiRʺ3 и где каждый Rʺ независимо представляет собой атом водорода или гидрокарбил, например, C1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-12-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены. Предпочтительно Х представляет собой атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или -NRʺ2, как определено выше, например, -N(C1-20-алкил)2. Более предпочтительно каждый Х представляет собой галогенид, особенно предпочтительно Cl.

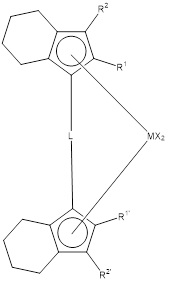

Более предпочтительную подгруппу металлоценов составляют металлоцены формулы (III):

(III),

(III),

в которой

М представляет собой переходный металл группы от 4 до 6, например, группы 4, например, Ті, Zr или Hf, особенно Zr или Hf и в частности Zr;

каждый Х независимо представляет собой сигма-лиганд, предпочтительно атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или -NRʺ2, как определено выше, например, -N(C1-20-алкил)2;

R1, R1', R2, R2' каждый независимо представляет собой Н или С1-20-гидрокарбил (например, С1-20-гидрокарбильную группу, такую как С1-20-алкил, С2-20-алкенил, С2-20-алкинил, С3-20-циклоалкил, С3-20-циклоалкенил, С6-20-арил, С7-20-алкиларил или С7-20-арилалкил); и

L представляет собой мостик из 1-4 С-атомов и 0-4 гетероатомов, где гетероатомы могут представлять собой, например, атом(ы) Si, Ge и/или O, где каждый из атомов мостика независимо может нести заместители (например, С1-20-алкильный, три(С1-20-алкил)силильный, три(С1-20-алкил)силоксильный или С6-20-арильный заместители); или мостик из 1-3, например, одного или двух гетероатомов, таких как атом(ы) кремния, германия и/или кислорода, например, -SiR'ʺ2-, где каждый R'ʺ независимо представляет собой С1-20-алкильный, С3-12-циклоалкильный, С6-20-арильный или три(С1-20-алкил)силильный остаток, такой как триметилсилил.

В предпочтительных соединениях формулы (III) М представляет собой переходный металл группы 4, например, Ті, Zr или Hf, особенно Zr или Hf и в частности Zr.

В предпочтительных соединениях формулы (III) Х предпочтительно представляет собой Н, атом галогена, С1-20-алкил, С1-20-алкокси-группу, С2-20-алкенил, С2-20-алкинил, С3-12-циклоалкил, С6-20-арил, С6-20-арилокси-группу, С7-20-арилалкил, С7-20-арилалкенил, -SRʺ, -PRʺ3, -SiRʺ3, -OSiRʺ3, -NRʺ2 или -CH2Y, где Y представляет собой C6-20-арил, C6-20-гетероарил, C1-20-алкокси-группу, C6-20-арилокси-группу, -NRʺ2, -SRʺ, -PRʺ3, -SiRʺ3 или -OSiRʺ3 и где каждый Rʺ независимо представляет собой атом водорода или гидрокарбил, например, C1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-12-циклоалкил или C6-20-арил; или, например, в случае -NRʺ2, два заместителя Rʺ могут образовывать кольцо, например, пяти- или шести-членное кольцо, вместе с атомом азота, к которому они прикреплены. Предпочтительно Х представляет собой атом галогена, С1-20-алкил, С1-20-алкокси-группу, С6-20-арил, С7-20-арилалкенил или -NRʺ2, как определено выше, например, -N(C1-20-алкил)2. Более предпочтительно каждый Х представляет собой галогенид, особенно предпочтительно Cl.

В предпочтительных соединениях формулы (III) R1, R1', R2, R2' каждый независимо представляет собой Н.

В предпочтительных соединениях формулы (III) L представляет собой метиленовый, этиленовый или силильный мостик, в результате чего силил может быть замещен, как определено выше, например, (диметил)Si=, (метилфенил)Si=, (метилциклогексил)Si= или (триметилсилилметил)Si=. Более предпочтительно, когда L присутствует, он представляет собой метиленовый или этиленовый мостик.

Особенно предпочтительные металлоцены включают (nBuCp)2ZrCl2, (Ind)2ZrCl2 и Et(тетрагидроинденил)2ZrCl2, (тетрагидроинденил)2ZrCl2, Et(Ind)2ZrCl2, (nBuCp)2HfCl2, (Ind)2HfCl2 и Et(тетрагидроинденил)2HfCl2, (тетрагидроинденил)2HfCl2 и Et(Ind)2HfCl2. Особенно предпочтительны (nBuCp)2HfCl2, (Ind)2ZrCl2 и Et(тетрагидроинденил)2ZrCl2. Особенно предпочтительным является Et(тетрагидроинденил)2ZrCl2.

Получение металлоценов может быть проведено в соответствии или по аналогии с методами, известными из литературы и находится в пределах квалификации специалиста в данной области. Лиганды, требуемые для образования металлоценов по изобретению, могут быть синтезированы любым способом, и опытный химик-органик может разработать различные синтетические протоколы для получения необходимых лигандов.

Катализатор предпочтительно производят без использования фторуглерода или фторуглеродного поверхностно-активного вещества.

Сокатализатор

В способе по настоящему изобретению вместе с металлоценовым катализатором предпочтительно используют сокатализатор. Сокатализатор может представлять собой, например, алюминоксан, боран или борат. Предпочтительно сокатализатор представляет собой алюминоксановый сокатализатор. Предпочтительно алюминоксан разбавляют в насыщенном С3-10-алкане или в ароматическом углеводороде. Более предпочтительно алюминоксан разбавляют в насыщенном С4-10-алкане или в толуоле. Сокатализатор может быть добавлен в реактор вместе с металлоценовым катализатором или в виде отдельной подачи. Предпочтительно смесь алюминоксана и металлоцена разводят в насыщенном С3-10-алкане или в ароматическом углеводороде и подают в реактор. Более предпочтительно смесь алюминоксана и металлоцена разбавляют в насыщенном С4-10-алкане или в толуоле и подают в реактор. Когда растворитель представляет собой насыщенный С3-10-алкан, предпочтительно растворитель выбирают из пропана, изобутана, гексана и циклогексана. Когда растворитель представляет собой насыщенный С4-10-алкан, предпочтительно растворитель выбирают из гексана и циклогексана.

Алюминоксановый сокатализатор является предпочтительно олигомерным. Предпочтительно алюминоксановый сокатализатор имеет формулу (IV):

(IV),

(IV),

в которой

n принимает значения от 1 до 20, более предпочтительно от 3 до 20 и еще более предпочтительно от 6 до 20; и

R представляет С1-10-алкил (предпочтительно С1-5-алкил), С3-10-циклоалкил, С7-12-аралкил, С7-12-алкарил, фенил или нафтил.

Алюминоксаны образуются при частичном гидролизе алюминийорганических соединений, например, формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, С1-10-алкил, предпочтительно С1-5-алкил, С3-10-циклоалкил, С7-12-аралкил, С7-12-алкарил, фенил или нафтил, где Y представляет собой атом водорода, атом галогена (предпочтительно хлор или бром) или С1-10-алкокси-группу (предпочтительно метокси- или этокси-группу). Образовавшиеся кислородсодержащие алюминоксаны, как правило, не являются чистыми соединениями, а представляют собой смеси олигомеров формулы (IV).

Еще более предпочтительно алюминоксан представляет собой клеткоподобную (например, полициклическую) молекулу, например, приблизительной формулы (Al1-4R0.8O)n, где n имеет значения 10-60 и R представляет собой алкильную группу, например, С1-20-алкильную группу. В предпочтительных алюминоксанах R представляет собой С1-8-алкильную группу, например, метил.

Метилалюминоксан (МАО (МАО)) представляет собой смесь олигомеров с распределением молекулярных масс, предпочтительно со средней молекулярной массой от 700 до 1500. МАО является предпочтительным алюминоксаном для использования в каталитической системе. Так как алюминоксаны, используемые в способе по изобретению в качестве сокатализаторов, в силу их режима получения не являются чистыми соединениями, молярность растворов алюминоксана в дальнейшем основывается на содержании в них алюминия. Отношение Al в алюминоксане к иону металла металлоцена предпочтительно находится в интервале от 20:1 до 1000:1 моль/моль, предпочтительно от 50:1 до 500:1, особенно от 100:1 до 200:1 моль/моль.

Алюминоксан может быть модифицирован с помощью алкилалюминиевого или алкоксиалюминиевого соединения. Особенно предпочтительными модифицирующими соединениями являются алкилалюминиевые соединения, в частности триалкилалюминиевые соединения, такие как триметилалюминий, триэтилалюминий и триизобутилалюминий. Триметилалюминий является особенно предпочтительным. Предпочтительные металлоцены и сокатализаторы по настоящему изобретению не модифицируют алюминийорганическим соединением.

Алюминоксаны, такие как МАО, которые приемлемы для приготовления каталитических систем, описанных в настоящем документе, являются коммерчески доступными, например, от компаний Albemarle и Chemtura. Также можно создавать активатор in situ, например, путем медленного гидролиза триметилалюминия внутри пор носителя. Этот процесс хорошо известен в данной области техники.

Общий способ многостадийной полимеризации

Способ по настоящему изобретению представляет собой способ многостадийной полимеризации. Предпочтительно способ включает две или три стадии, или ступени, и еще более предпочтительно две стадии или ступени. Предпочтительно каждую стадию или ступень многостадийного способа проводят в разных реакторах. Предпочтительно способ является полу-непрерывным или непрерывным. Более предпочтительно способ является непрерывным.

В способе по настоящему изобретению каждая стадия полимеризации может быть проведена в суспензии, в сверхкритических или газофазных условиях. В предпочтительных способах по изобретению, однако, по меньшей мере, первую стадию полимеризации проводят в условиях суспензии. В других предпочтительных способах по изобретению вторую стадию полимеризации проводят в суспензии, в сверхкритических или газофазных условиях, и более предпочтительно в условиях суспензии. В еще более предпочтительных способах по изобретению, третью стадию полимеризации (при ее наличии) проводят в суспензии, в сверхкритических или газофазных условиях, и более предпочтительно в условиях суспензии.

Походящие способы полимеризации включают, например, поэтапный процесс Hostalen (при котором каталитическая система и полимер последовательно проходят из реактора в реактор) в суспензионном реакторе для производства полиэтилена от компании LyondellBasell, поэтапный процесс LyondellBasell-Maruzen в суспензионном реакторе для производства полиэтилена, поэтапный процесс Mitsui в суспензионном реакторе для производства полиэтилена от компании Mitsui, процесс СРС в однопетлевом суспензионном реакторе для производства полиэтилена компании Chevron Phillips, поэтапный процесс Innovene в петлевом суспензионном реакторе компании Ineos, поэтапный процесс Borstar в петлевом суспензионном и газофазном реакторе для производства полиэтилена компании Borstar и процесс Spheripol в суспензионном (объемном) петлевом и газофазном реакторе для производства полиэтилена компании LyondellBasell.

Условия проведения суспензионной полимеризации хорошо представлены в данной области техники. Полимеризацию предпочтительно проводят в обычных циркуляционных петлевых реакторах или реакторах смешения, предпочтительно в реакторах смешения.

Температура реакции предпочтительно находится в интервале от 30 до 120°С, например, от 50 до 100°С. Давление реакции предпочтительно находится в интервале от 1 до 100 бар (0,1-10 МПа), например, от 5 до 70 бар (0,5-7 МПа) или от 2 до 50 бар (2-5 МПа). Общее время пребывания в реакторе находится предпочтительно в интервале от 0,2 до 6 час, например, от 0,5 до 1,5 час.

Разбавитель, используемый для суспензионной полимеризации, как правило, представляет собой алифатический углеводород, имеющий температуру кипения в интервале от -70 до 100°С. Разбавитель предпочтительно представляет собой углеводород из 3-10 атомов углерода. Предпочтительно разбавитель представляет собой н-гексан или изобутан. Наиболее предпочтительно разбавителем является н-гексан.

Условия проведения газофазной полимеризации также хорошо представлены в данной области техники. Полимеризацию предпочтительно проводят в обычном газофазном реакторе, таком как реактор со слоем, флюидизированным подачей газа, или реактор с механическим перемешиванием слоя, или в процессе с циркулирующим слоем.

Температура газофазного реактора предпочтительно находится в интервале от 30 до 120°С, например, от 50 до 100°С. Общее манометрическое давление предпочтительно находится в интервале от 1 до 100 бар (0,1-10 МПа), например, от 10 до 40 бар (1-4 МПа). Общее парциальное давление мономера предпочтительно находится в интервале от 2 до 20 бар (0,2-20 МПа), например, от 3 до 10 бар (0,3-1 МПа). Время пребывания в каждом газофазном реакторе предпочтительно находится в интервале от 0,3 до 7 час, более предпочтительно от 0,5 до 4 час, еще более предпочтительно от 0,7 до 3 час, например, от 0,9 до 2 час.

В газофазный реактор также предпочтительно подают водород, который функционируют как регулятор молекулярной массы. Предпочтительно в газофазный реактор также подают азот. Азот функционирует как продувочный газ.

Предпочтительно насыщенный С3-8-углеводород также подают в газофазный реактор. Особенно предпочтительно в реактор подают С3-6-алкан (например, пропан, н-бутан). Он функционирует так, чтобы повысить эффективность теплопередачи, отводя тепло более эффективно от внутренней части реактора.

Независимо от условий полимеризации, когда присутствует α-олефиновый сомономер, предпочтительно он представляет собой альфа-олефин из 3-10 атомов углерода. Предпочтительно он представляет собой пропилен, 1-бутен, 1-пентен, 4-метилпентен-1, н-гексен или н-октен. В суспензионной полимеризации, если растворителем является н-гексан, то сомономер предпочтительно представляет собой пропилен, 1-бутен, 1-пентен или 4-метил-пентен-1. Более предпочтительно сомономер представляет собой 1-бутен или 1-пентен и наиболее предпочтительно 1-бутен.

Водород предпочтительно подают, по меньшей мере, в один, и предпочтительно во все из реакторов, чтобы он функционировал как регулятор молекулярной массы. Предпочтительно первую стадию полимеризации проводят в присутствии водорода и особенно предпочтительно в присутствии относительно высокого уровня водорода. Отношение водорода и этилена в первом реакторе составляет предпочтительно 0,1-10 моль/кмоль и более предпочтительно от 0,2 до 4 моль/кмоль. Вторая стадия полимеризации может быть проведена в отсутствие или в присутствии водорода. Любая дополнительная (например, третья) стадия полимеризации может быть проведена в отсутствие или в присутствии водорода. При использовании на второй или дополнительной (например, третьей) стадиях полимеризации водород предпочтительно присутствует на более низком уровне, чем на первой стадии полимеризации. При использовании на второй или дополнительной (например, третьей) стадиях полимеризации отношение водорода и этилена предпочтительно составляет от 0 до 0,1:1 моль/кмоль и более предпочтительно от 0 до 0,2:1 моль/кмоль.

Значительное преимущество использования металлоценовых катализаторов при полимеризации заключается в том, что очень небольшое количество водорода требуется в реакторе, чтобы получать тот же индекс расплава полимера по сравнению с катализаторами Циглера-Натта. Это связано с высокой конверсией водорода с помощью металлоценовых катализаторов по сравнению с катализаторами Циглера-Натта. Особенно на стадии первого реактора, где обычно получают высокий индекс расплава, очень низкое парциальное давление водорода может быть использовано с металлоценовым катализатором, что позволяет использовать повышенное давление этилена в реакторе, достигая результате более высокой производительности при низкой скорости подачи катализатора и тем самым снижая затраты на катализатор. Это особенно важно в способах, где используют низкое общее давление реактора (например, в процессах Hostalen, Mitsui CX).

Использование низкого уровня водорода в первом реакторе также означает, что только небольшое количество водорода необходимо удалять до начала стадии второго реактора. Таким образом, использование металлоценовых катализаторов означает дешевую, простую операцию для системы отделения водорода (если она вообще нужна) и низкий унос/потери ценных материалов, таких как этилен и летучая жидкость суспензии.

В способе по изобретению вначале готовят раствор ненанесенного металлоценового катализатора и необязательно сокатализатора (например, алюминоксана) в растворителе. Предпочтительно готовят отдельный раствор сокатализатора (например, алюминоксана) в растворителе. Предпочтительно используют раствор ненанесенного металлоценового катализатора в растворителе. Предпочтительно используют раствор сокатализатора (например, алюминоксана) в растворителе. Предпочтительно растворителем для обоих растворов является ненасыщенный С3-10-алкан или ароматический углеводород. Когда растворителем является ароматический углеводород, предпочтительно растворитель выбирают из толуола, бензола, этилбензола, пропилбензола, бутилбензола и ксилола. Толуол является предпочтительным растворителем. Когда растворитель представляет собой насыщенный С3-10-алкан, растворитель предпочтительно выбирают из пропана, изобутана, гексана и циклогексана. Когда растворитель представляет собой насыщенный С3-10-алкан, предпочтительно растворитель выбирают из насыщенного С4-10-алкана, более предпочтительно гексана и циклогексана. Каждый из растворов может состоять из одного или нескольких растворителей. Предпочтительно один и тот же растворитель используют для обоих растворов.

В предпочтительном способе по изобретению в первый реактор вначале загружают разбавитель и водород. Затем в реактор подают описанные выше растворы (то есть металлоцен и необязательно сокатализатор и сокатализатор соответственно), этилен и необязательно α-олефиновый сомономер. Сокатализатор может быть добавлен в реактор вместе с металлоценовым катализатором или в виде отдельной подачи. Предпочтительно полимер выпадает в осадок из раствора по мере его образования.

Предпочтительно реакции полимеризации проводят в виде непрерывного или полу-непрерывного процесса. Таким образом, мономеры, растворитель и водород предпочтительно подают в реактор непрерывно или полу-непрерывно. Кроме того, суспензия из любого предыдущего реактора может быть подана непрерывно или полу-непрерывно. Предпочтительно каталитическую систему, когда требуется прямая подача, подают в реактор непрерывно или полу-непрерывно. Еще более предпочтительно суспензию непрерывно или полу-непрерывно выводят из реактора. Под «полу-непрерывно» подразумевают, что добавление и/или выведение контролируют таким образом, что они происходят при сравнительно коротких промежутках времени по сравнению с со временем пребывания полимера в реакторе, например, от 20 сек до 2 мин, в течение, по меньшей мере, 75% (например, 100%) от продолжительности полимеризации.

Предпочтительно концентрация полимера, присутствующего в реакторе во время полимеризации, находится в интервале от 15 до 55% масс. в перечете на всю, например, суспензию, более предпочтительно от 25 до 50% масс. в пересчете на всю, например, суспензию. Такую концентрацию можно поддерживать за счет регулирования скорости добавления мономера, скорости добавления разбавителя и каталитической системы и, в некоторой степени, скоростью выведения полимера, например, суспензии полимера, например, из суспензионного реактора.

Катализатор, используемый в способе по изобретению, является ненанесенным и имеет высокую активность. Предпочтительно активность катализатора составляет больше чем 20000 кг ПЭ/(моль металла.час), более предпочтительно больше чем 40000 кг ПЭ/(моль металла.час) и еще более предпочтительно больше чем 60000 кг ПЭ/(моль металла.час). Без привлечения какой-либо теории считают, что активность катализатора обусловлена большей доступностью активного сайта катализатора для этилена и сомономера, что приводит к более высокой концентрации мономеров в активном сайте катализатора. Экономически эти преимущества являются значительными по сравнению с использованием нанесенных катализаторов.

Предпочтительно в способе по изобретению никакого загрязнения реактора не происходит. Одним из недостатков многих процессов полимеризации является склонность реактора к загрязнению. Загрязнение, как используется в данном случае, обозначает явление, когда частицы продукта полимеризации или частицы твердого катализатора в суспензии или в газовой фазе оседают на стенках реактора. Частицы также могут оседать на других поверхностях реактора, включая импеллер, технологическое оборудование и т.д. Накопление частиц на стенках реактора приводит к различным проблемам, включая пониженную теплопередачу, уменьшенную скорость производства полимера и пониженную способность контролировать процесс. Как правило, при суспензионной полимеризации используют емкостной или петлевой реактор, оборудованный мешалкой. Когда загрязнение имеет место, гладкость поверхности стенки реактора пропадает и мощность, используемая для перемешивания, резко возрастает; в то же время теплопередача через стенку реактора уменьшается. Результатом является неспособность контролировать температуру, а в худшем случае реакция может выйти из-под контроля. После того как загрязнение произошло, очень сложно удалить осадок во время непрерывной работы, и во многих случаях реактор не восстанавливает свое нормальное состояние, если его не очистить после разборки. В конечном итоге загрязнение реактора приводит к ситуации, когда промышленная эксплуатация должна быть остановлена, а реактор должен быть отключен. До того, как может быть произведен повторный запуск, должны быть очищены не только поверхности реактора, но также импеллер, теплообменники и другое технологическое оборудование. Загрязнение также может повредить реакторные насосы, редукторы и вентили. Остановка промышленного производства, техническое обслуживание, очистка и повторный запуск могут занять несколько дней и представляют собой весьма трудоемкий и дорогостоящий процесс.

Предпочтительно на первой стадии полимеризации загрязнения реактора не происходит. Предпочтительно это проявляется в производстве первого этиленового полимера, имеющего насыпную плотность от 100 до 200 г/дм3. Предпочтительно этиленовый полимер с первой стадии полимеризации находится в форме свободно текучих частиц. Предпочтительно загрязнение реактора не происходит на второй или последующих стадиях полимеризации. Это проявляется в производстве мультимодального полиэтилена, имеющего плотность, по меньшей мере, 250 г/дм3, например, 250-400 г/см3. Это очень выгодно, так как частицы мультимодального полиэтилена с хорошей морфологией являются удобными для работы с ними и для переработки экструзией при изготовлении труб. Однако это также весьма удивительно, поскольку загрязнение реактора является обычным делом при использовании ненанесенных металлоценовых катализаторов обычно из-за худшей морфологии полимера. Без привлечения какой-либо теории считают, что отсутствие загрязнения реактора обусловлено предпочтительным производством гомополимера и контролируемым использованием водорода на первой стадии полимеризации. Производство гомополимера с более высокой температурой плавления по сравнению с этиленовым сополимером и производство низкомолекулярного полиэтилена в контролируемом интервале молекулярной массы в реакторе первой стадии, как полагают, являются ключевыми факторами, которые способны также исключить загрязнение на поздних стадиях.

Предпочтительно первая стадия полимеризации дает более низкомолекулярный (LMW) этиленовый полимер. Предпочтительно первая стадия полимеризации дает гомополимер. Предпочтительно вторая стадия полимеризации дает более высокомолекулярный (HMW) этиленовый полимер. Предпочтительно вторая стадия полимеризации дает сополимер.

Первый предпочтительный способ

Предпочтительный способ по изобретению включает первую стадию полимеризации и вторую стадию полимеризации. В таком способе первая стадия полимеризации предпочтительно дает от 1 до 65% масс, более предпочтительно от 10 до 60% масс. и еще более предпочтительно от 30 до 55% масс. мультимодального полиэтилена. В таком способе вторая стадия полимеризации предпочтительно дает от 35 до 99% масс., более предпочтительно от 40 до 85% масс. и еще более предпочтительно от 45 до 70% масс. мультимодального полиэтилена.

В предпочтительном способе в первой реактор предпочтительно подают катализатор, этилен, необязательно α-олефин и водород. Также подают разбавитель. Предпочтительно в первый реактор подают по существу катализатор для всех реакторов.

Условия, используемые для полимеризации, и особенно количества водорода и сомономера в реакторе зависят от используемого типа металлоценового катализатора. Специалист может осуществить любые необходимые изменения. Предпочтительно, однако, условия проведения полимеризации в первом реакторе, как правило, следующие:

Температура: от 50 до 270°С, более предпочтительно от 60 до 120°С, еще более предпочтительно от 50 до 100°С, еще более предпочтительно от 70 до 90°С;

Давление: от 1 до 220 бар (0,1-22 МПа), предпочтительно от 1 до 60 бар (0,1-6 МПа), более предпочтительно от 1 до 35 бар (0,1-3,5 МПа), еще более предпочтительно от 5 до 15 бар (0,5-1,5 МПа) (если используют гексан) и от 15 до 35 бар (1,5-3,5 МПа) (если используют изобутан);

Парциальное давление этилена: 1-200 бар (0,1-20 МПа), предпочтительно 1-15 бар (0,1-1,5 МПа), более предпочтительно 1-10 бар (0,1-1,0 МПа), еще более предпочтительно 2-10 бар (0,2-1,0 МПа);

Время пребывания: от 1 мин до 6 час, предпочтительно от 10 мин до 4 час, более предпочтительно от 15 мин до 1 час;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0,1:1 до 10:1, предпочтительно от 0,2:1 до 4:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0 до 50:1, предпочтительно от 0 до 10:1, более предпочтительно 0.

Предпочтительно необязательным сомономером является 1-бутен или 1-гексен.

Поток из первого реактора направляют во второй реактор. Наиболее летучие компоненты предпочтительно удаляют из выходящего потока первого реактора так, что больше чем 80% водорода, более предпочтительно, по меньшей мере, 90% водорода и более предпочтительно по существу весь водород удаляют перед тем, как поток поступает во второй реактор.

Во второй реактор подают этилен и необязательно α-олефиновый сомономер. Водород предпочтительно присутствует при более низком уровне, чем в первом реакторе, или отсутствует. Предпочтительно условия для проведения полимеризации во втором реакторе следующие:

Температура: от 50 до 290°С, предпочтительно от 50 до 100°С, более предпочтительно от 60 до 100°С, еще более предпочтительно от 70 до 90°С;

Давление: от 1 до 220 бар, предпочтительно от 1 до 60 бар, более предпочтительно от 1 до 15 бар, еще более предпочтительно от 2 до 15 бар, еще более предпочтительно от 2 до 10 бар, например, от 5 до 15 бар (если используют гексан) и от 15 до 35 бар (если используют изобутан);

Парциальное давление этилена: 0,2-200 бар, предпочтительно 0,5-15 бар, более предпочтительно 0,5-10 бар, например, от 0,7 до 8 бар;

Время пребывания: от 1 мин до 4 час, предпочтительно от 10 мин до 4 час, более предпочтительно от 15 мин до 2 час, еще более предпочтительно от 15 мин до 1 час;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0 до 1:1, предпочтительно от 0 до 0,2:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0,1:1 до 200:1, предпочтительно от 2:1 до 50:1.

Предпочтительно необязательным сомономером является 1-бутен или 1-гексен. Предпочтительно Н2 отсутствует.

Второй предпочтительный способ

Другой предпочтительный способ по изобретению включает первую стадию полимеризации, вторую стадию полимеризации и третью стадию полимеризации. Предпочтительно третью полимеризацию проводят в условиях суспензии. Предпочтительно первая полимеризация дает гомополимер. Предпочтительно вторая и/или третья полимеризация дают сополимер. Предпочтительно вторую и третью полимеризацию проводят в присутствии меньшего количества водорода, чем первую стадию полимеризации, или в отсутствие водорода. Предпочтительно на второй и/или третьей стадии полимеризации загрязнение реактора отсутствует.

Одна предпочтительная трехстадийная полимеризация включает последовательные ступени (а)-(с):

(а) полимеризацию этилена и необязательно α-олефинового сомономера на первой стадии полимеризации с получением более низкомолекулярного (LMW) этиленового полимера;

(б) полимеризацию этилена и необязательно α-олефинового сомономера на второй стадии полимеризации с получением первого более высокомолекулярного (HMW1) этиленового полимера; и

(с) полимеризацию этилена и необязательно α-олефинового сомономера на третьей стадии полимеризации с получением второго более высокомолекулярного (HMW2) этиленового сополимера.

В предпочтительном способе по изобретению мультимодальный полиэтилен производят путем получения его этиленовых полимерных компонентов последовательно от наиболее низкой молекулярной массы до наиболее высокой молекулярной массы, то есть молекулярная масса компонентов растет в порядке LMW<HMW1<HMW2. В еще одном предпочтительном способе по изобретению мультимодальный полиэтилен производят путем получения его этиленовых полимерных компонентов последовательно от наиболее низкого содержания сомономера до наиболее высокого содержания сомономера, то есть содержание сомономера в компонентах растет в порядке LMW<HMW1<HMW2. В таком последнем случае LMW полимер обычно также будет представлять собой наиболее низкомолекулярный полимер, но любой из HMW1 или HMW2 может представлять наиболее высокомолекулярный полимер. Предпочтительно HMW2 имеет наиболее высокое содержание сомономера и наиболее высокую молекулярную массу.

В предпочтительном способе во время полимеризации с получением первого более высокомолекулярного этиленового полимера, по меньшей мере, некоторое количество более низкомолекулярного этиленового полимера присутствует во втором реакторе. В другом предпочтительном способе только часть более низкомолекулярного этиленового полимера присутствует во втором реакторе. Предпочтительно другую часть более низкомолекулярного этиленового полимера переносят непосредственно на полимеризацию второго более высокомолекулярного этиленового полимера в третий реактор. В особенно предпочтительном способе во время полимеризации с получением второго высокомолекулярного этиленового полимера более низкомолекулярный этиленовый полимер и первый более высокомолекулярный этиленовый полимер присутствуют в третьем реакторе.

В таком предпочтительном способе по существу весь катализатор, используемый в реакторах, предпочтительно подают в первый (LMW) реактор. В первый реактор также предпочтительно подают этилен, необязательно α-олефин и водород. Также подают разбавитель. Предпочтительно условия проведения полимеризации в первом реакторе следующие:

Температура: от 50 до 270°С, более предпочтительно от 60 до 120°С, еще более предпочтительно от 50 до 100°С, даже более предпочтительно от 70 до 90°С;

Давление: от 1 до 220 бар (0,1-22 МПа), предпочтительно от 1 до 60 бар (0,1-6 МПа), более предпочтительно от 1 до 35 бар (0,1-3,5 МПа), еще более предпочтительно от 5 до 15 бар (0,5-1,5 МПа) (если используют гексан) и от 15 до 35 бар (1,5-3,5 МПа) (если используют изобутан);

Парциальное давление этилена: 1-200 бар (0,1-22 МПа), предпочтительно 1-15 бар (0,1-1,5 МПа), более предпочтительно 1-10 бар (0,1-1,0 МПа), еще более предпочтительно 2-10 бар (0,1-1,0 МПа);

Время пребывания: от 1 мин до 6 час, предпочтительно от 10 мин до 4 час, более предпочтительно от 15 мин до 1 час;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0,1:1 до 10:1, предпочтительно от 0,2:1 до 4:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0 до 50:1, предпочтительно от 0 до 10:1, более предпочтительно 0.

Предпочтительно необязательным сомономером является 1-бутен или 1-гексен.

Полимеризация в первом реакторе предпочтительно дает 30-70% масс. всего мультимодального полиэтилена, более предпочтительно 35-65% масс., еще более предпочтительно 40-60% масс. и наиболее предпочтительно 45-55% масс.

Поток из первого (LMW) реактора предпочтительно направляют во второй реактор. Предпочтительно 100% потока идет на второй реактор. Большую часть летучих компонентов предпочтительно удаляют из выходящего потока первого реактора так, что больше чем 80% водорода, более предпочтительно, по меньшей мере, 90% водорода и еще более предпочтительно 100% водорода удаляют прежде чем поток поступает во второй реактор.

Во второй реактор подают этилен и необязательно α-олефиновый сомономер. Водород необязательно подают во второй реактор. Также разбавитель предпочтительно подают во второй реактор. Предпочтительно условия проведения полимеризации во втором реакторе следующие:

Температура: от 50 до 290°С, предпочтительно от 50 до 100°С, более предпочтительно от 60 до 100°С, еще более предпочтительно от 70 до 90°С;

Давление: от 1 до 220 бар (0,1-20 МПа), предпочтительно от 1 до 60 бар (0,1-6 МПа), более предпочтительно от 1 до 15 бар (0,1-1,5 МПа), еще более предпочтительно от 2 до 15 бар (0,2-1,5 МПа), даже более предпочтительно от 2 до 10 бар (0,1-1,0 МПа), например, от 5 до 15 бар (0,5-1,5 МПа) (если используют гексан) и от 15 до 35 бар (1,5-3,5 МПа) (если используют изобутан);

Парциальное давление этилена: 0,2-200 бар (0,02-20 МПа), предпочтительно 0,5-15 бар (0,05-1,5 МПа), более предпочтительно 0,5-10 бар (0,05-1,0 МПа), например, от 0,7 до 8 бар (0,07-0,8 МПа);

Время пребывания: от 1 мин до 4 час, предпочтительно от 10 мин до 4 час, более предпочтительно от 15 мин до 2 час, даже более предпочтительно от 15 мин до 1 час;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0 до 1:1, предпочтительно от 0 до 0,2:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0,1:1 до 200:1, предпочтительно от 2:1 до 20:1.

Предпочтительно необязательным сомономером является 1-бутен или 1-гексен.

Во втором реакторе предпочтительно получают 30-70% масс. всего мультимодального полиэтилена, более предпочтительно 35-65% масс., еще более предпочтительно 40-60% масс. и наиболее предпочтительно 40-50% масс.

По существу, весь поток из второго реактора предпочтительно подают в третий реактор. Любой водород предпочтительно удаляют. В третий реактор подают этилен и необязательно α-олефиновый сомономер. Водород также необязательно подают в третий реактор. Предпочтительно разбавитель дополнительно подают в третий реактор. Предпочтительно условия проведения полимеризации в третьем реакторе следующие:

Температура: от 50 до 320°С, более предпочтительно от 50 до 100°С, еще более предпочтительно от 60 до 100°С, даже более предпочтительно от 70 до 90°С;

Давление: от 0,5 до 220 бар (0,05-22 МПа), более предпочтительно от 1 до 60 бар (0,1-6 МПа), еще более предпочтительно от 1 до 10 бар (0,1-1,0 МПа), предпочтительно от 1,5 до 7 бар (0,15-0,7 МПа), еще более предпочтительно от 5 до 15 бар (0,5-1,5 МПа) (если используют гексан) и от 15 до 35 бар (1,5-3,5 МПа) (если используют изобутан);

Парциальное давление этилена: от 0,2 до 200 бар (0,02-20 МПа), предпочтительно от 0,5 до 10 бар (0,05-1,0 МПа), еще более предпочтительно 0,3-4 бар (0,03-0,4 МПа);

Время пребывания: от 0,2 мин до 2 час, предпочтительно от 2 мин до 1 час, более предпочтительно от 5 до 30 мин;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0 до 1:1, предпочтительно от 0 до 0,2:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0,1:1 до 200:1, предпочтительно от 2:1 до 50:1.

Предпочтительно необязательным сомономером является 1-бутен или 1-гексен.

Мольное отношение α-олефинового сомономера и этилена в третьем реакторе предпочтительно в 1,5-20 раз, более предпочтительно в 2-15 раз и еще более предпочтительно в 3-10 раз выше, чем мольное отношение сомономера и этилена во втором реакторе.

В третьем реакторе предпочтительно получают 0,5-30% масс. всего мультимодального полиэтилена. Предпочтительно, по меньшей мере, 1,0% масс., например, 1,2% масс. или 1,5% масс. всего мультимодального полиэтилена получают в третьем реакторе. Предпочтительно меньше чем 30% масс., например, 27% масс. или 25% масс. всего мультимодального полиэтилена получают в третьем реакторе. Особенно предпочтительно получают от 1 до 25% масс., более предпочтительно 1,5-15% масс. и наиболее предпочтительно 1,5-9% масс. всего мультимодального полиэтилена.

После полимеризации в третьем реакторе мультимодальный полиэтилен предпочтительно получают путем центрифугирования или мгновенного испарения.

Необязательно полимеризация во втором и третьем реакторе может быть выполнена в виде полимеризации в разных зонах с различными условиями полимеризации в пределах оболочки одного реактора. Однако это не является предпочтительным.

Третий предпочтительный способ

В еще одном предпочтительном способе по изобретению мультимодальный полиэтилен производят путем получения его этиленовых полимерных компонентов в последовательности более низкомолекулярный этиленовый полимер, второй более высокомолекулярный этиленовый сополимер и затем первый более высокомолекулярный этиленовый сополимер.

Такой предпочтительный способ включает последовательные ступени (а)-(с):

(а) полимеризацию этилена и необязательно α-олефинового сомономера в первом реакторе с получением более низкомолекулярного (LMW) этиленового полимера;

(b) полимеризацию этилена и необязательно α-олефинового сомономера во втором реакторе с получением второго более высокомолекулярного (HMW2) этиленового сополимера; и

(с) полимеризацию этилена и необязательно α-олефинового сомономера в третьем реакторе с получением первого более высокомолекулярного (HMW1) этиленового сополимера.

В таком предпочтительном способе по изобретению мультимодальный полиэтилен предпочтительно производят путем получения этиленовых полимерных компонентов в последовательности: наиболее низкая молекулярная масса, наиболее высокая молекулярная масса и затем вторая наиболее высокая молекулярная масса (LMW/HMW2/HMW1), то есть молекулярная масса компонентов растет в следующем порядке: LMW<HMW1<HMW2. В другом предпочтительном способе по изобретению мультимодальный полиэтилен производят путем получения его этиленовых полимерных компонентов в последовательности: наиболее низкое содержание сомономера, наиболее высокое содержание сомономера и затем второе наиболее высокое содержание сомономера, то есть содержание сомономера в компонентах растет в порядке LMW<HMW1<HMW2. В этом последнем случае LMW полимер будет, как правило, также представлять собой наиболее низкомолекулярный полимер, но любой из HMW1 или HMW2 может представлять собой наиболее высокомолекулярный полимер. Предпочтительно HMW2 имеет наиболее высокое содержание сомономера и наиболее высокую молекулярную массу.

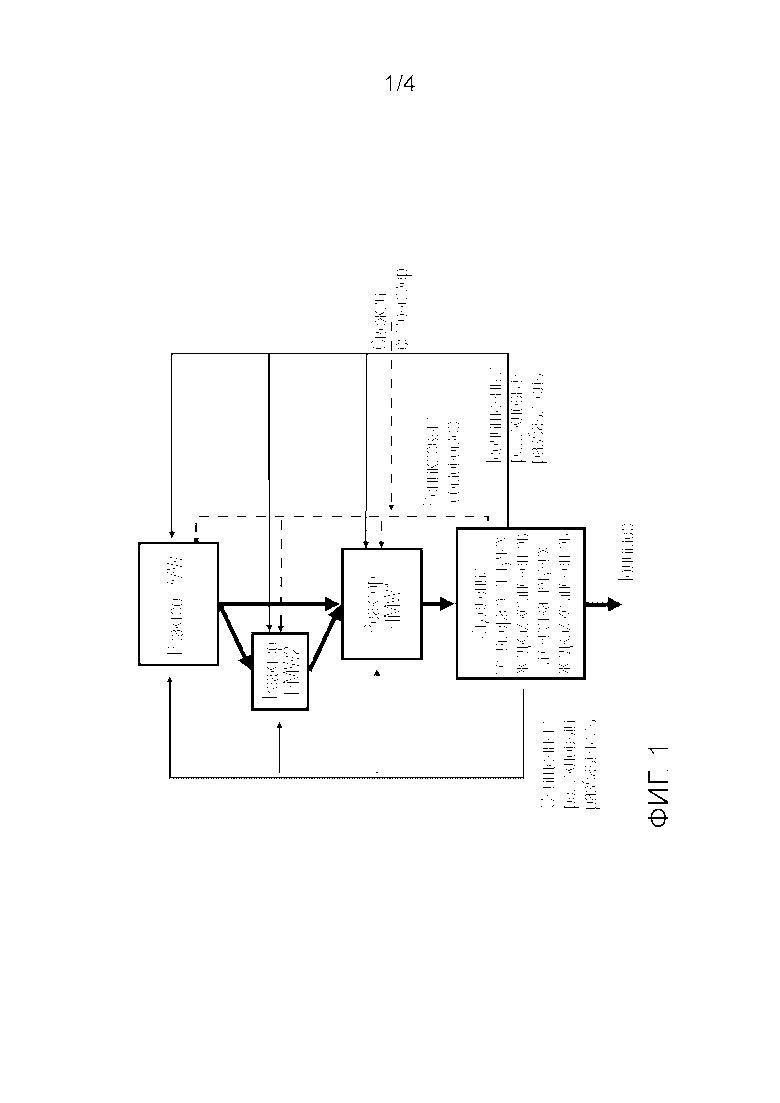

Такой предпочтительный способ представлен на фигуре 1, которая ниже обсуждена более детально.

В предпочтительном способе во время полимеризации с получением второго более высокомолекулярного этиленового полимера, по меньшей мере, некоторая часть более низкомолекулярного этиленового полимера присутствует во втором реакторе. В другом предпочтительном способе только часть более низкомолекулярного этиленового полимера присутствует во втором реакторе. Предпочтительно другую часть более низкомолекулярного этиленового полимера переносят непосредственно на полимеризацию первого более высокомолекулярного этиленового полимера в третьем реакторе. В другом предпочтительном способе во время полимеризации с получением первого более высокомолекулярного этиленового полимера более низкомолекулярный этиленовый полимер и второй более высокомолекулярный этиленовый полимер, присутствуют в третьем реакторе.

В таком предпочтительном способе по существу весь катализатор, используемый в реакторах, предпочтительно подают в первый реактор. В первый реактор также предпочтительно подают этилен, водород и необязательно α-олефиновый сомономер. Разбавитель также предпочтительно подают в первый реактор. Предпочтительно условия проведения полимеризации в первом реакторе следующие:

Температура: от 50 до 270°С, более предпочтительно от 50 до 120°С, более предпочтительно от 50 до 100°С, еще более предпочтительно от 70 до 90°С;

Давление: от 1 до 220 бар (0,1-22 МПа), предпочтительно от 1 до 70 бар (0,1-7 МПа), более предпочтительно от 3 до 20 бар (0,3-2,0 МПа), еще более предпочтительно от 5 до 15 бар (0,5-1,5 МПа) (если используют гексан) и от 15 до 35 бар (1,5-3,5 МПа) (если используют изобутан);

Парциальное давление этилена: от 0,2 до 200 бар (0,02-20 МПа), более предпочтительно от 0,5 до 15 бар (0,05-1,5 МПа), еще более предпочтительно 1-10 бар (0,1-1,0 МПа), например, 2-10 бар (0,2-1,0 МПа);

Время пребывания: от 1 мин до 6 час, предпочтительно от 10 мин до 4 час, более предпочтительно от 15 мин до 2 час;

Разбавитель/растворитель: насыщенный С4-10-алкан, предпочтительно гексан или изобутан в качестве разбавителя;

Водород в реакторе (Н2:этилен, моль/кмоль): от 0,1:1 до 10:1, предпочтительно от 0,2:1 до 4:1;

Сомономер в реакторе (сомономер:этилен, моль/кмоль): от 0 до 50:1, предпочтительно от 0 до 10:1, более предпочтительно 0.

Предпочтительно необязательным сомономером является 1-бутен, 1-пентен, 1-гексен или 1-октен и более предпочтительно 1-бутен или 1-гексен.

Полимеризация в первом реакторе предпочтительно дает 30-70% масс. мультимодального полиэтилена, более предпочтительно 35-65% масс., еще более предпочтительно 40-60% масс. и наиболее предпочтительно 45-55% масс.