Изобретение относится к ракетной технике, а именно к ракетным двигателям твердого топлива (РДТТ), и, в частности, может найти применение при испытаниях скрепленных с корпусом крупногабаритных (массой более 3000 кг и диаметром более 1000 мм) зарядов в ракетных системах различного назначения, преимущественно эксплуатирующихся на подвижных носителях автомобильного или железнодорожного типа.

Срок сохраняемости современных РДТТ составляет 20-25 лет и является одним из основных требований технического задания (ТЗ) на разработку твердотопливных зарядов. Для подтверждения сохраняемости зарядов в течение гарантийных сроков (ГС) используют методы ускоренных (форсированных по времени) испытаний. Режимы этих испытаний назначают из условий моделирования физико-химических процессов старения (деструкции, структурирования, массопереноса и т.д.) и накопления усталостных повреждений от воздействия силовых и температурных нагрузок в материалах РДТТ при длительной эксплуатации.

Методы форсированного моделирования этих одновременно происходящих процессов базируются на использовании принципов температурно-временной и напряженно-временной аналогии. Основным условием, определяющим достоверность результатов моделирования, является адекватность физико-химических процессов, происходящих в системе заряд-корпус при штатной эксплуатации и в процессе форсированного испытания.

Известен способ испытания заряда твердого ракетного топлива, предложенный в патенте RU 2409756 (опубл. 20.01.2011), включающий термостатирование заряда и огневые стендовые испытания.

Этот способ применяется к зарядам вкладного типа и направлен на оценку сроков служебной пригодности по методу ускоренных климатических испытаний (УКИ). Время термостатирования УКИ определяется на основе принципов температурно-временной эквивалентности к реальным условиям эксплуатации РДТТ с использованием известного уравнения Аррениуса и введением поправки на время воздействия на изделие солнечной радиации, оцениваемой по определенным соотношениям.

Одним из наиболее существенных недостатков данного способа испытаний РДТТ является необходимость длительного воздействия на заряд повышенных (по сравнению со штатными условиями эксплуатации) температур, вследствие чего в материале заряда могут происходить физико-химические процессы, не характерные для штатных условий хранения и эксплуатации РДТТ. Кроме того, в процессе УКИ не учитывается накопление в СРТТ структурных повреждений, обусловленных длительным действием на заряд внешних нагрузок в течение ГС и ограничивающих его несущую способность.

В результате снижается достоверность прогноза параметров прочностной работоспособности и подтверждения сроков служебной пригодности крупногабаритных зарядов, скрепленных с корпусом РДТТ.

Следует отметить также, что, как показывает опыт, для некоторых видов скрепленных с корпусом крупногабаритных зарядов РДТТ, изготовленных по современной технологии низкотемпературной вулканизации (равновесная температура Тр заряда находится в диапазоне эксплуатационных температур Тэ) и содержащих такие элементы конструкции, как, например, замкнутые щелевые вырезы, недопустимо нагревание изделия выше определенного предела из-за опасности его длительного осевого обжатия и потери устойчивости конструктивных элементов заряда.

Следовательно, способ испытаний заряда РДТТ, изложенный в патенте RU 2409756, имеет конструкторские и материаловедческие ограничения для применения к крупногабаритным зарядам РДТТ скрепленного типа.

Наиболее близким к заявляемому изобретению является способ испытаний скрепленных зарядов РДТТ, предложенный в патенте RU 2217746 (опубл. 27.11.2003 г.), включающий термостатирование заряда при форсированных нагрузках и последующую проверку работоспособности огневыми стендовыми испытаниями.

В прототипе технический результат моделирования повреждений, накопленных в заряде при длительной эксплуатации и работе ДУ, достигается воздействием форсированными температурными нагрузками за счет термостатирования РДТТ при максимальных положительных и отрицательных температурах эксплуатации. Значения этих нагрузок определяют по соотношению, позволяющему учесть эффекты изменения физико-механических характеристик топлива при старении. В качестве критерия моделирования происходящих изменений структуры и свойств топлива заряда используют равенство накопленной усталости заряда при проводимом форсированном испытании и эксплуатации в естественных условиях. В прототипе указывается, что предлагаемый метод подтверждения сроков сохраняемости воспроизводит реальные процессы, протекающие в заряде, и учитывает нагрузки, действующие на него в процессе эксплуатации.

Но в крупногабаритных скрепленных с корпусом зарядах РДТТ, базирующихся на подвижных транспортных средствах, не представляется возможным моделировать комплекс реальных эксплуатационных силовых воздействий в течение ГС одними только повышенными температурными нагрузками. Это связано с особенностями эксплуатации и изготовления указанного типа РДТТ. Современные технологии изготовления крупногабаритных скрепленных с корпусом зарядов позволяют существенно снизить равновесную температуру до Тр=(13-16°C), приближая ее к нижней границе температурного диапазона эксплуатации (min ТЭ=10-12°С), что существенно снижает эксплуатационную напряженность заряда в условиях штатной эксплуатации. При равновесной температуре в системе заряд-корпус отсутствуют температурные напряжения. Следовательно, снижается достоверность известного способа и диапазон конструкций и составов топлив зарядов, к которым он может быть применен.

Вместе с тем, при длительной эксплуатации крупногабаритных зарядов существенное влияние на прочностную работоспособность оказывают массовые силы от собственного веса и вибрационных транспортных нагрузок (Войцеховский А.И., Королев М.С., Чесноков Б.В. Основные методы назначения режимов лабораторных транспортных испытаний конструкций ракетно-космической техники // Космонавтика и ракетостроение №4 (77), 2014 г., - с. 134-139).

Наиболее эксплуатационно нагруженные области локализуются в краевых зонах скрепленного с корпусом заряда. Оценка прочности проводится по параметрам напряженного состояния с использованием силовых критериев прочности (Аликин В.Н., Милехин Ю.М., Пак З.П. Пороха, топлива, заряды. Том 1. Методы математического моделирования для исследования зарядов твердого топлива. - М.: Химия 2003 г.; Москвитин В.В. Сопротивление вязкоупругих материалов. - М.: Наука, 1972), учитывающих особенности механического поведения топлива в условиях вибронагружения, в частности, при транспортировке и эксплуатации на подвижном носителе в течение времени tтр.

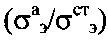

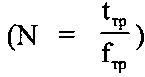

Закономерности деформирования и разрушения материала заряда существенно зависят от частотных параметров (ωтр=2πfтp) повторно-переменной нагрузки, соотношения амплитудной и статической составляющей напряжений  и количества циклов

и количества циклов  динамического нагружения.

динамического нагружения.

При проведении форсированного испытания по подтверждению регламентированных техническим заданием сроков сохраняемости крупногабаритных зарядов, эксплуатирующихся на подвижном носителе, учет влияния этих факторов предлагаемым в прототипе изменением только температурной нагрузки не представляется возможным, что снижает эффективность известного способа.

Известный способ обладает недостаточными эксплуатационными возможностями, пригоден для узкой номенклатуры зарядов, как в части их конструктивного выполнения, так и в части составов топлива.

Задачей предлагаемого технического решения является разработка эффективного с расширенными эксплуатационными возможностями способа испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива, обеспечивающего повышение достоверности и сокращение длительности испытаний и одновременно позволяющего расширить область его применения на крупногабаритные изделия с пониженной равновесной температурой, изготовленные на основе высокоэнергетических композиций топлива с ограниченным температурным диапазоном применения (0-35°C), преимущественно эксплуатируемых на подвижных (автомобильных, железнодорожных) носителях.

Поставленная задача решается заявляемым способом испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива, включающим термостатирование заряда при форсированных нагрузках и последующую проверку работоспособности огневыми стендовыми испытаниями. Особенность заключается в том, что на заряд воздействуют последовательным приложением статической и повторно-переменной форсированных нагрузок, уровень и длительность которых определяют из условия равенства накопленных повреждений в режиме штатной эксплуатации и при форсированных испытаниях, а непосредственно перед огневыми стендовыми испытаниями проводят контроль структурной целостности скрепленного заряда.

В частности, для испытаний выбирают заряд с наибольшей равновесной температурой.

В частности, требуемый уровень статической форсированной нагрузки создают в процессе термостатирования при пониженной относительно условий штатной эксплуатации температуре в течение времени, не меньшего чем время, необходимое для стабилизации среднеобъемной температуры заряда, которую сохраняют при последующей непрерывно или циклически прикладываемой повторно-переменной форсированной нагрузке, создаваемой путем приложения спектра виброускорений с использованием вибростенда или путем вращения заряда вокруг продольной оси с переменными угловой скоростью и угловым ускорением и/или изменением направления вращения.

В частности, при неподвижном положении заряда в процессе циклического повторно-переменного нагружения проводят контроль условий контакта криволинейного раскрепленного торца заряда с днищем корпуса и структурной целостности границы скрепления заряда с корпусом.

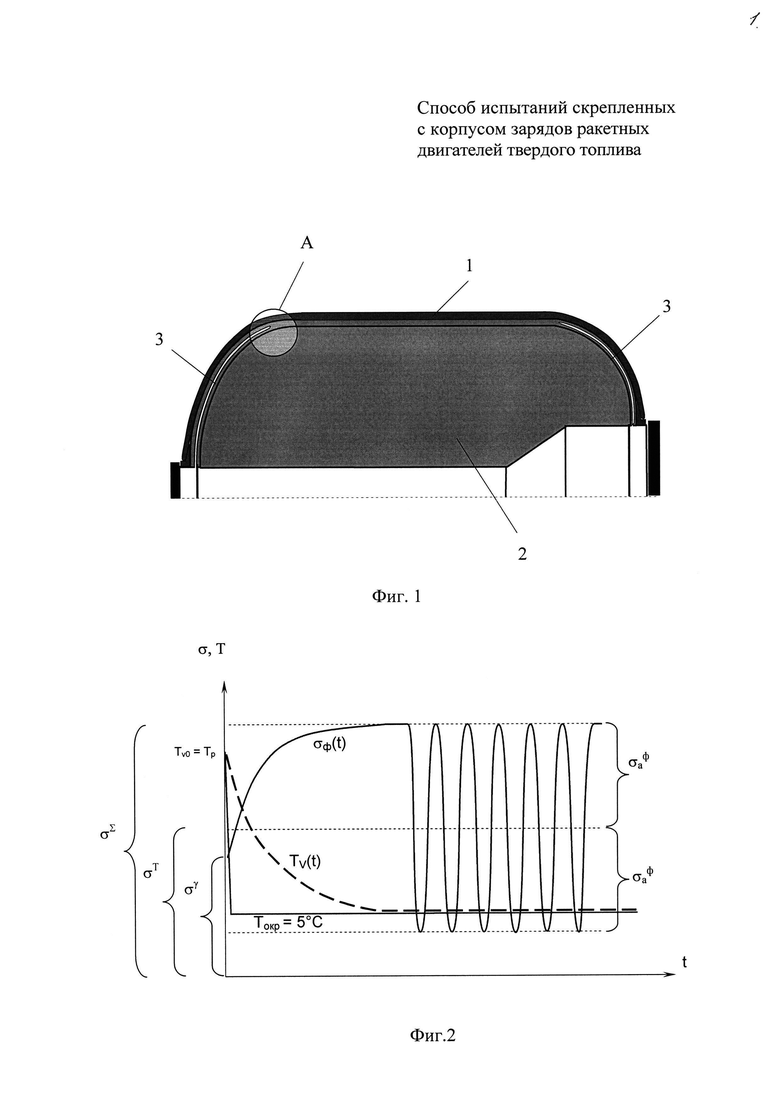

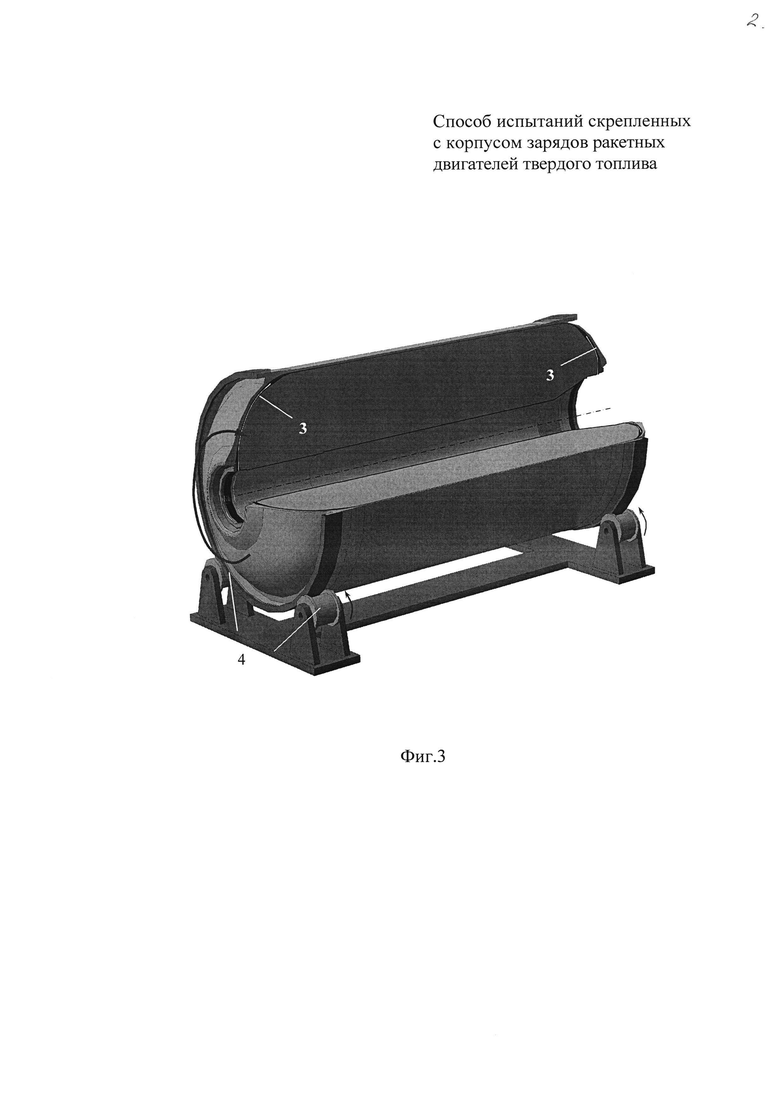

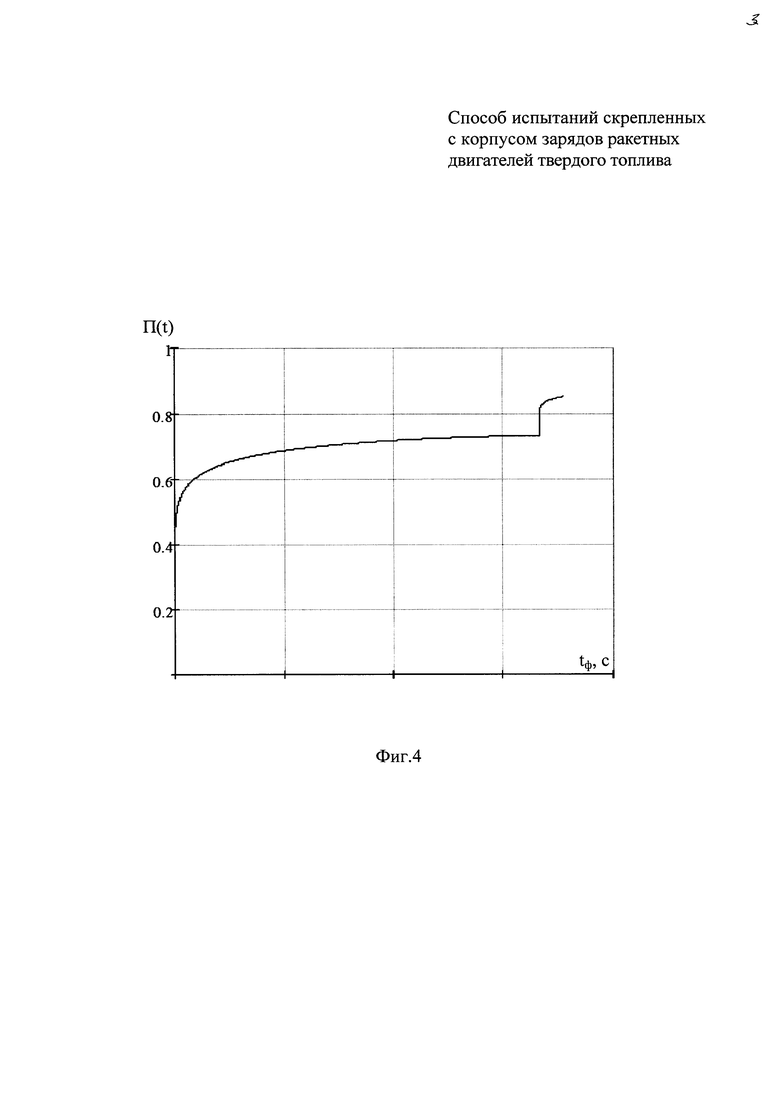

Заявляемый способ иллюстрируется графическими изображениями:

Фиг. 1 - схематичный продольный разрез заряда РДТТ с указанием наиболее нагруженной зоны А.

Фиг. 2 - схема изменения температурного и напряженного (в зоне А) состояния заряда при форсированном испытании.

Фиг. 3 - общий вид установки для форсированного испытания крупногабаритных зарядов РДТТ.

Фиг. 4 - график изменения накопленных повреждений в зоне А в процессе форсированного испытания.

На фиг. 1 приняты следующие обозначения: 1 - корпус, 2 - заряд, 3 - раскрепленный торец заряда.

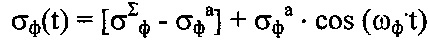

Предлагаемый форсированный режим испытания включает статическую и повторно-переменную составляющую, которая, в частности, может быть гармонической (Фиг. 2):

,

,

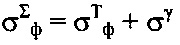

где  - максимальный уровень статических напряжений в форсированных условиях нагружения, включающий температурные

- максимальный уровень статических напряжений в форсированных условиях нагружения, включающий температурные  напряжения и напряжения от действия массовых сил (σγ);

напряжения и напряжения от действия массовых сил (σγ);  - амплитуда напряжений от гармонической повторно-переменной нагрузки (при вращении

- амплитуда напряжений от гармонической повторно-переменной нагрузки (при вращении  .

.

Работоспособность заряда после форсированного испытания проверяют огневым стендовым испытанием. Параметры форсированного режима (σфT, σфа, ωф, tф) определяют из условия равенства накопленных повреждений на этапе предстартовой эксплуатации (Пэ) и форсированного испытания (Пф)

где Тэ, tэ - эквивалентная температура и длительность эксплуатации в штатных условиях; Тф, tф - температура и длительность форсированного испытания (ФИ).

Изобретение создает такие условия испытания, которые приводят к протеканию процессов, вызывающих в заряде уровень накопленных повреждений, адекватный таковому при штатных условиях эксплуатации на подвижном носителе. При этом закономерности и факторы, определяющие указанные процессы, должны быть идентичные в штатных и форсированных условиях испытания. Для рассматриваемых зарядов параметры повторно-переменного нагружения (σэст, σаэ, fтр, tтр) определяют условия сохраняемости и последующей работоспособности разрабатываемого РДТТ. Поэтому выполнение критериального условия (1) должно обеспечиваться за счет форсирования и оптимизации указанных параметров с учетом технических возможностей современной экспериментальной базы для испытания крупногабаритных РДТТ (весом 3000÷50000 кг, диаметром 1000÷2500 мм).

Форсирование (сокращение длительности tф<<tэ) испытания базируется на использовании принципов напряженно-временной аналогии (Г.Д. Федоровский. Эндохронные модели длительной прочности, структурных переходов и повреждаемости сплошных сред // Механика твердого тела. Вестник Нижегородского университета им. Н.И. Лобачевского, №4 (4), 2011 г., - с. 1822-1823), предусматривающих увеличение по сравнению со штатными условиями эксплуатации нагрузок  при форсированном испытании.

при форсированном испытании.

Интенсивность постоянной составляющей  может быть увеличена благодаря изготовлению изделия с повышенной равновесной температурой (Тр) и/или за счет уменьшения среднеобъемной температуры заряда

может быть увеличена благодаря изготовлению изделия с повышенной равновесной температурой (Тр) и/или за счет уменьшения среднеобъемной температуры заряда  при форсированном испытании. Этим достигается повышение температурной нагрузки

при форсированном испытании. Этим достигается повышение температурной нагрузки  , увеличивающей контактное напряжение в зоне скрепления заряда с корпусом. Для зоны канала заряда увеличение (в 1,5-2,0 раза) ΔT не является критичным. Эффективным инструментом повышения равновесной температуры является снижение давления в системе корпус - заряд - технологическая оснастка на этапе отверждения заряда.

, увеличивающей контактное напряжение в зоне скрепления заряда с корпусом. Для зоны канала заряда увеличение (в 1,5-2,0 раза) ΔT не является критичным. Эффективным инструментом повышения равновесной температуры является снижение давления в системе корпус - заряд - технологическая оснастка на этапе отверждения заряда.

Для реализации требуемого уровня повторно-переменной нагрузки в зоне скрепления с корпусом при форсированном испытании может использоваться стационарный вибростенд. Однако для изделий повышенных весогабаритных параметров (длина L=3-7 метров, вес - 10000÷50000 кг) подобные стенды в настоящее время не выпускаются промышленностью.

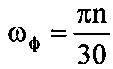

Поэтому, альтернативно, для обеспечения амплитудной составляющей напряженного состояния  в зоне контакта заряда с корпусом предлагается использовать циклическое (с круговой частотой

в зоне контакта заряда с корпусом предлагается использовать циклическое (с круговой частотой  ) вращение вокруг продольной оси в горизонтальном положении скрепленного с корпусом заряда, установленного на поворотных ложементах (Фиг. 3, поз 4). При этом вращение сменяется неподвижным положением скрепленного с корпусом заряда.

) вращение вокруг продольной оси в горизонтальном положении скрепленного с корпусом заряда, установленного на поворотных ложементах (Фиг. 3, поз 4). При этом вращение сменяется неподвижным положением скрепленного с корпусом заряда.

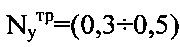

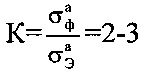

Изготовление автоматизированного привода для вращения заряда на поворотных ложементах не представляет технических трудностей. Опыт показал, что рациональная скорость вращения заряда составляет n=1-20 об/мин. В течение каждого оборота в зоне границы скрепления заряда с корпусом действуют изменяющиеся по уровню и направлению (в системе координат, жестко привязанной к заряду) поперечные перегрузки интенсивностью Ny=0-1,0, обусловленные действием на заряд силы тяжести. При транспортировке рассматриваемого типа зарядов (горизонтальное положение) зона границы скрепления с корпусом нагружена регламентированными в ТЗ поперечными перегрузками  (Войцеховский А.И., Королев М.С., Чесноков Б.В. Основные методы назначения режимов лабораторных транспортных испытаний конструкций ракетно-космической техники // Космонавтика и ракетостроение №4 (77), 2014 г. - с. 134-139). Следовательно, предложенная схема форсированного испытания обеспечивает коэффициент форсирования амплитудной составляющей напряжения в зоне скрепления заряда с корпусом

(Войцеховский А.И., Королев М.С., Чесноков Б.В. Основные методы назначения режимов лабораторных транспортных испытаний конструкций ракетно-космической техники // Космонавтика и ракетостроение №4 (77), 2014 г. - с. 134-139). Следовательно, предложенная схема форсированного испытания обеспечивает коэффициент форсирования амплитудной составляющей напряжения в зоне скрепления заряда с корпусом  (Фиг. 1, зона А). В большинстве случаев этого оказывается достаточно для сокращения времени проведения форсированного испытания до tф=2÷5 месяцев при подтверждении сроков эксплуатации tгc≈20 лет. Количественная оценка длительности форсированного испытания tф определяется из соотношения (1) при реализованных параметрах (

(Фиг. 1, зона А). В большинстве случаев этого оказывается достаточно для сокращения времени проведения форсированного испытания до tф=2÷5 месяцев при подтверждении сроков эксплуатации tгc≈20 лет. Количественная оценка длительности форсированного испытания tф определяется из соотношения (1) при реализованных параметрах ( ,

,  , ωф, tф).

, ωф, tф).

Предложенный способ был экспериментально апробирован на скрепленном с корпусом 1 заряде 2 канального типа с раскрепленными торцами 3 (Фиг. 1).

При разработке реальной конструкции ДУ расчетными методами (МКЭ) установлено, что в условиях штатной эксплуатации изделия максимальный уровень статических напряжений  в вершине замка манжетного раскрепления (ЗМР) составляет 0,063 МПа, суммарная (эквивалентная) амплитуда напряжений от вибронагрузки составляет 0,015 МПа, общая длительность транспортирования за период ГС составляет 1,5 года, диапазон частот вибронагрузок 1-10 Гц.

в вершине замка манжетного раскрепления (ЗМР) составляет 0,063 МПа, суммарная (эквивалентная) амплитуда напряжений от вибронагрузки составляет 0,015 МПа, общая длительность транспортирования за период ГС составляет 1,5 года, диапазон частот вибронагрузок 1-10 Гц.

Максимальный уровень накопленных в заряде повреждений в условиях штатной эксплуатации с учетом эффектов физико-химического старения топлива составляет на момент окончания ГС Пmах=0,85.

Для имитации указанной повреждаемости в процессе форсированного испытания с учетом реализованных особенностей механического и равновесного состояния индивидуального изделия, являющегося объектом испытаний, были определены режимы ФИ.

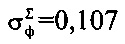

Температура статического форсированного испытания составила Тф=2±1°C, что обеспечило максимальный уровень напряжений в опасной зоне заряда  МПа. Специально изготовленный автоматизированный стенд обеспечивал режим вращения заряда со скоростью n=3-6 об/мин. Общая длительность форсированного испытания составила tф=120 суток, в том числе длительность статического термостатирования заряда составила 90 суток, а продолжительность этапа вращения изделия - 30 суток. При этом режим непрерывного вращения заряда в течение t1=12 часов периодически чередовался с отдыхом (отсутствие вращения) t2=12 часов.

МПа. Специально изготовленный автоматизированный стенд обеспечивал режим вращения заряда со скоростью n=3-6 об/мин. Общая длительность форсированного испытания составила tф=120 суток, в том числе длительность статического термостатирования заряда составила 90 суток, а продолжительность этапа вращения изделия - 30 суток. При этом режим непрерывного вращения заряда в течение t1=12 часов периодически чередовался с отдыхом (отсутствие вращения) t2=12 часов.

Кинетика накопления повреждений в опасной зоне заряда в виде огибающей параметра П(t) представлена на Фиг. 4.

К моменту окончания ФИ уровень накопленных повреждений достигает максимального значения (Пф=0,85), что находится на уровне повреждений, накапливаемых в заряде в условиях штатной эксплуатации в течение ГС.

В процессе комплексного неразрушающего контроля (УЗК, радиография) заряда после завершения ФИ было подтверждено сохранение структурной целостности системы заряд - корпус ДУ. Положительные результаты последующего огневого стендового испытания позволили подтвердить параметры сохраняемости изделия в течение заданных ТЗ длительных сроков эксплуатации и эффективность предлагаемого способа испытаний.

Цикличная схема повторно-переменного нагружения позволяет моделировать режим периодических остановок подвижного носителя при штатной эксплуатации РДТТ и одновременно проводить промежуточный контроль накопления повреждений и сохранения структурной целостности в опасных зонах заряда, а также условия контактного взаимодействия раскрепленных торцов заряда с днищами корпуса. Это, в свою очередь, позволяет оценить реальный остаточный прочностной ресурс заряда и повысить достоверность прогнозирования сроков служебной пригодности РДТТ.

Таким образом, предлагаемый способ испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива практически реализуем и позволяет решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива | 2021 |

|

RU2769614C1 |

| СПОСОБ ИСПЫТАНИЙ СКРЕПЛЁННЫХ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2217746C1 |

| Неразрушающий способ определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации | 2023 |

|

RU2808707C1 |

| СПОСОБ ИСПЫТАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2409756C1 |

| СПОСОБ СТЕНДОВЫХ ИСПЫТАНИЙ ЭНЕРГЕТИЧЕСКИХ УЗЛОВ, СОДЕРЖАЩИХ ПИРОТЕХНИЧЕСКИЕ И/ИЛИ ПОРОХОВЫЕ СОСТАВЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2403430C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2524789C1 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| ЗАРЯД, СКРЕПЛЕННЫЙ С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2192554C1 |

| ЭКСПЕРИМЕНТАЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2506445C2 |

| СПОСОБ ДИАГНОСТИКИ ПРЕДАВАРИЙНЫХ РЕЖИМОВ РАБОТЫ РДТТ ПРИ ОГНЕВЫХ СТЕНДОВЫХ ИСПЫТАНИЯХ | 2014 |

|

RU2542162C1 |

Изобретение относится к ракетной технике, а именно к ракетным двигателям твердого топлива, и, в частности, может найти применение при испытаниях скрепленных с корпусом крупногабаритных зарядов в ракетных системах различного назначения, преимущественно эксплуатирующихся на подвижных носителях автомобильного или железнодорожного типа. При испытании скрепленного с корпусом заряда ракетного двигателя твердого топлива осуществляют термостатирование заряда при форсированных нагрузках и последующую проверку работоспособности огневыми стендовыми испытаниями. На заряд воздействуют последовательным приложением статической и повторно-переменной форсированных нагрузок, уровень и длительность которых определяют из условия равенства накопленных повреждений в заряде в режиме штатной эксплуатации и при форсированных испытаниях. Непосредственно перед огневыми стендовыми испытаниями проводят контроль структурной целостности скрепленного заряда. Изобретение позволяет повысить достоверность и сократить длительность испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива. 3 з.п. ф-лы, 4 ил.

1. Способ испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива, включающий термостатирование заряда при форсированных нагрузках и последующую проверку работоспособности огневыми стендовыми испытаниями, отличающийся тем, что на заряд воздействуют последовательным приложением статической и повторно-переменной форсированных нагрузок, уровень и длительность которых определяют из условия равенства накопленных повреждений в заряде в режиме штатной эксплуатации и при форсированных испытаниях, а непосредственно перед огневыми стендовыми испытаниями проводят контроль структурной целостности скрепленного заряда.

2. Способ испытаний по п. 1, отличающийся тем, что для испытаний выбирают заряд с наибольшей равновесной температурой.

3. Способ испытаний по п. 1, отличающийся тем, что требуемый уровень статической форсированной нагрузки создают в процессе термостатирования при пониженной относительно условий штатной эксплуатации температуре в течение времени, не меньшего чем время, необходимое для стабилизации среднеобъемной температуры заряда, которую сохраняют при последующей непрерывно или циклически прикладываемой повторно-переменной форсированной нагрузке, создаваемой путем приложения спектра виброускорений с использованием вибростенда или путем вращения заряда вокруг продольной оси с переменными угловой скоростью и угловым ускорением и/или изменением направления вращения.

4. Способ испытаний по п. 3, отличающийся тем, что при неподвижном положении заряда в процессе циклического повторно-переменного нагружения проводят контроль условий контакта криволинейного раскрепленного торца заряда с днищем корпуса и структурной целостности границы скрепления заряда с корпусом.

| СПОСОБ ИСПЫТАНИЙ СКРЕПЛЁННЫХ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2217746C1 |

| СПОСОБ ИСПЫТАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2409756C1 |

| Конструкция и отработка РДТТ, под ред | |||

| А.М.Виницкого, Москва, "Машиностроение", 1980, с.207-210 | |||

| Способ ускоренных испытаний полимерных материалов на старение | 1982 |

|

SU1133507A1 |

| FR 2954487 A1, 24.06.2011. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-23—Подача