Изобретение относится к конструкции инерционного колеса для накопления энергии.

Известны устройства накопления и воспроизводства энергии при помощи инерционного колеса. Например, в документе WO 2005021379 A1 раскрыто инерционное колесо, в частности, для космического аппарата, содержащее инерционный груз, установленный с возможностью вращения при помощи опорного подшипника качения, неподвижная часть которого закреплена на космическом аппарате, при этом инерционный груз включает в себя, по меньшей мере, вращающееся кольцо подшипника, при этом вращающееся кольцо неподвижно соединено без зазора с инерционным грузом.

Кроме того, применение инерционного колеса описано в документе WO 2009047218 A1, в котором раскрыто устройство привода топливного насоса ракетного двигателя космического аппарата, содержащее инерционное колесо и средство передачи вращения от инерционного колеса на насос.

Настоящее изобретение относится к конструкции инерционного колеса из композиционных материалов, позволяющей оптимизировать плотность энергии, то есть соотношение Накапливаемая энергия/Вес колеса.

Кроме вышеуказанных частных вариантов применения в космической области, в ближайшем будущем будет возрастать потребность в накоплении энергии для регулирования частоты электрической сети, для стабилизации микросетей или умных сетей или для предупреждения отключений (непрерывного питания). По сравнению с накоплением при помощи батарей преимуществом накопления при помощи инерционных колес является быстрая реакция, а также очень большой срок службы (число циклов с большой глубиной заряда-разряда).

Однако недостатками инерционных колес являются, с одной стороны, значительный саморазряд и, с другой стороны, высокая стоимость, частично связанная со стоимостью углеродных волокон, используемых в композиционном материале, который накапливает энергию.

Для ограничения этих недостатков следует по возможности ограничивать вес колес, иначе говоря, увеличивать плотность накапливаемой энергии, то есть оптимизировать соотношение Накапливаемая энергия/Вес колеса.

Для вариантов применения подобного типа уже существуют инерционные колеса.

Американская компания BEACON предлагает инерционные колеса с накопительным кольцом из композиционного материала, описанные в документе WO 03/026882 A1 и содержащие металлическую ступицу, как описано, например, в документе WO 02/37201 A1.

В колесах используют намотанные цилиндры из композиционных материалов, образующие кольца накопления энергии, которые имеют небольшой внутренний радиус и которые установлены непосредственно на металлических ступицах.

Эта конфигурация характеризуется ограниченным соотношением Накапливаемая энергия/Масса колеса, так как металлические ступицы быстро достигают своих технологических пределов при увеличении внутреннего диаметра накопительного кольца колеса.

Кроме того, конструкция этих колес, в которых соотношение Rвнутр/Rнаружн<0.5, приводит к появлению повышенных радиальных напряжений (σrr), ограничивающих скорость вращения. Этот последний недостаток ограничивают, используя разные волокна с переменной жесткостью, при этом наименее жесткие волокна располагают ближе к оси вращения (на малых радиусах).

Решение, на котором основано настоящее изобретение, призвано увеличить соотношение Rвнутр/Rнаружн.

Для оптимизации этого соотношения изобретением предлагается особая конструкция колеса, в которой накапливающий материал, например, композитное кольцо из углеродных волокон, располагают как можно дальше от оси вращения колеса.

Для решения проблем механической прочности ступицы, соединяющей кольцо, изобретением предлагается выполнять ступицу из композиционных материалов и, в частности, предложено инерционное колесо, содержащее накопительное кольцо и ступицу, соединяющую накопительное кольцо с валом вращения колеса, при этом ступица содержит центральную часть, образующую тело ступицы для соединения с валом, периферическую часть, образующую обод соединения с накопительным кольцом, и промежуточную часть, представляющую собой диск между телом ступицы и ободом, при этом ступица выполнена из композиционного материала и имеет модуль жесткости, уменьшающийся от тела ступицы к ободу.

Предпочтительно ступицу выполняют посредством драпировки и формования композитных слоев.

Предпочтительно драпировка образует рисунок, содержащий среднее число наложенных друг на друга слоев, уменьшающееся от тела ступицы к периферической части обода.

Согласно частному варианту осуществления изобретения, драпировка содержит последовательность слоев, смещенных в угловом направлении и перекрывающих друг друга, по меньшей мере, в центральной части ступицы.

Предпочтительно тело ступицы содержит вырез для размещения вала.

Согласно частному варианту осуществления изобретения, тело ступицы выполняют посредством штамповки центральной части ступицы.

Предпочтительно обод выполняют посредством сгибания периферии диска.

В частности, тело ступицы образует трубу для размещения вала, неподвижно соединенную с валом и связанную одним из своих концов с диском через первый изгиб, при этом обод связан с диском вторым изгибом такого же направления, что и первый изгиб.

Предпочтительно второй изгиб образует гибкое соединение между диском и ободом, придающее ободу радиальный модуль упругости, обеспечивающий его деформацию, чтобы следовать деформациям накопительного кольца во время вращения.

Предпочтительно ступицу выполняют посредством драпировки (наложения друг на друга) слоев, волокна которых в основном направлены радиально по отношению к центру ступицы.

Согласно предпочтительному варианту осуществления изобретения, драпировку выполняют со слоями, образованными продольными полосами, расположенными с угловым смещением относительно друг друга и центрованными по центру ступицы.

Предпочтительно продольные полосы имеют общую прямоугольную и даже трапециевидную форму.

Предпочтительно тело ступицы образовано зоной перекрывания всех слоев, диск образован зоной меньшего перекрывания слоев, и обод образован зоной минимального перекрывания слоев.

Согласно предпочтительному варианту осуществления изобретения, ориентация волокон слоев придает ободу окружной модуль упругости, обеспечивающий его деформацию, чтобы следовать деформациям накопительного кольца во время вращения. Это представляет интерес, в частности, когда слои перекрывают друг друга в зоне обода.

Предпочтительно ступица содержит гибкую периферическую часть, окружная жесткость которой уменьшена по сравнению с центром ступицы, чтобы обод мог следовать деформациям накопительного кольца.

Согласно первому варианту осуществления, изобретение относится также к способу осуществления инерционного колеса, содержащего ступицу из композиционного материала, который содержит:

- этап выполнения плоской заготовки ступицы посредством укладки композитных слоев в виде рисунка, при котором средняя толщина заготовки уменьшается от центра к периферии заготовки,

- этап вырезания центрального отверстия в заготовке,

- этап штамповки заготовки в инструменте, придающем заготовке форму чашки, в центре которой находится кольцевое тело ступицы и на периферии которой находится обод, и

- этап полимеризации ступицы.

В случае, когда композитные слои представляют собой продольные полосы, укладку композитных слоев осуществляют посредством укладки полос, центрованных по центру ступицы с угловым смещением полос относительно друг друга.

Предпочтительно после этапа штамповки осуществляют этап обработки заготовки по заданному профилю.

Согласно второму варианту осуществления, изобретение касается способа осуществления вышеуказанного инерционного колеса, содержащего ступицу из композиционного материала, включающему в себя этапы:

- этап выполнения плоской заготовки ступицы посредством укладки композитных слоев (4а, 4b, 4с, 4d) в виде рисунка, при котором средняя толщина заготовки уменьшается от центра к периферии заготовки, на тороидальной пресс-форме, придающей заготовке форму чашки, в центре которой находится кольцевое тело (2а) ступицы и на периферии которой находится обод (2c), и

- этап вырезания центрального отверстия (5) в заготовке, и

- этап полимеризации ступицы.

Предпочтительно способ содержит этап посадки тела ступицы на вал вращения колеса.

Предпочтительно способ содержит этап выполнения стяжки (6) ступицы на валу.

Предпочтительно способ содержит этап посадки кольца колеса на обод ступицы.

Для колес большой высоты способ содержит этап посадки, по меньшей мере, второй ступицы такого же направления на вал и в кольцо.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания не ограничительного примера осуществления изобретения со ссылками на прилагаемые чертежи.

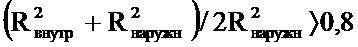

На фиг. 1 схематично показано кольцо накопления энергии в соответствии с изобретением, вид в разрезе;

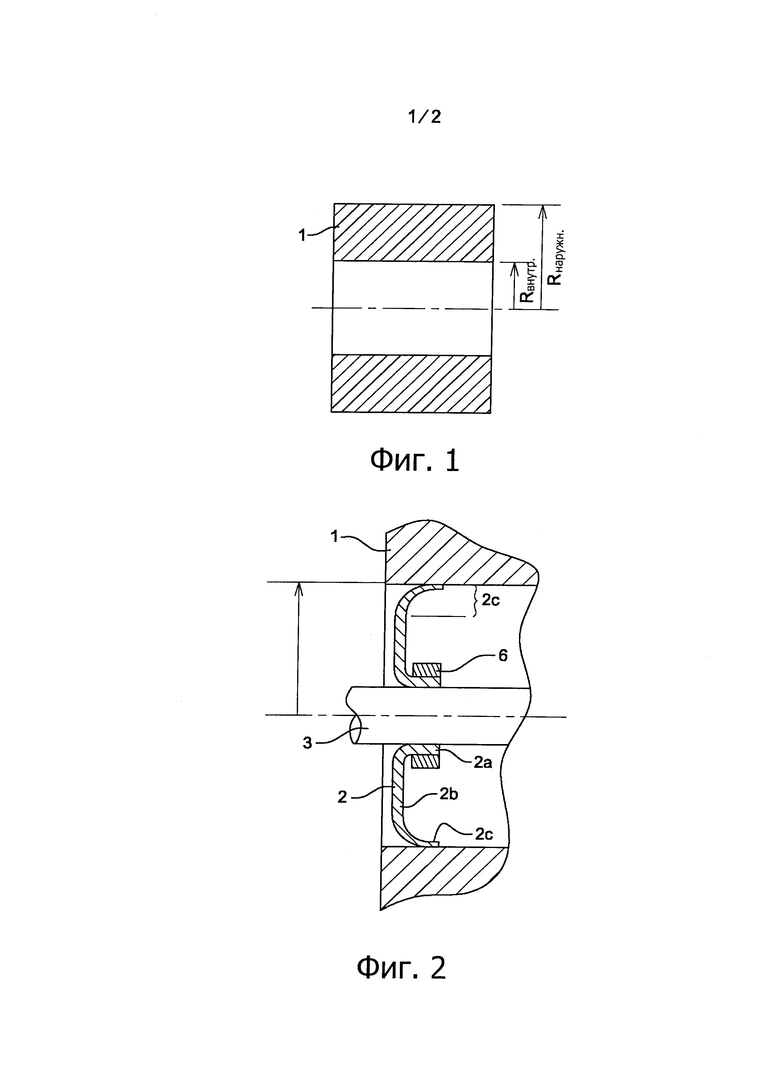

на фиг. 2 схематично показана заготовка ступицы согласно частному варианту осуществления изобретения;

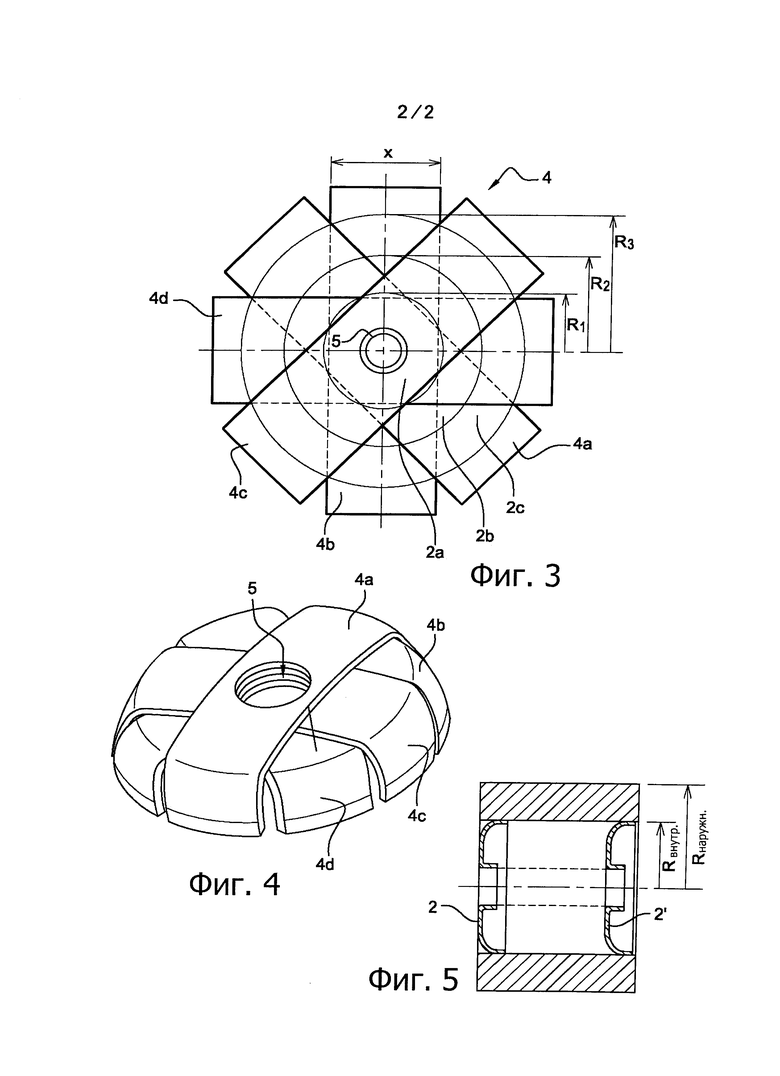

на фиг. 3 показано колесо, содержащее ступицу в соответствии с изобретением, вид в разрезе;

на фиг. 4 схематично показана ступица в соответствии с изобретением, вид в перспективе;

на фиг. 5 показано колесо, содержащее две ступицы в соответствии с изобретением, вид в разрезе.

Изобретение находит свое применение для инерционного колеса, содержащего накопительное кольцо 1, показанное на фиг. 1.

Концепция инерционного колеса в соответствии с изобретением основана на расположении накопительного материала, в частности композиционного материала с углеродными волокнами как можно дальше от оси вращения колеса.

При такой концепции, если рассматривать только цилиндр из композиционного материала, энергию, накапливаемую на кг колеса, можно приближенно выразить уравнением:

где σmax является максимальным напряжением, которое может выдержать композиционный материал в окружном направлении, и ρ является плотностью этого материала.

В предложенном решении, как и в известных решениях, цилиндр из композиционных материалов, образующий накопительное кольцо, получают путем наматывания предварительно пропитанных волокон.

Предпочтительно используют углеродные волокна.

Угол намотки является постоянным или уменьшается в направлении наружных слоев цилиндра.

Это изменение угла намотки предпочтительно позволяет получить композиционный материал, менее жесткий на внутренних слоях цилиндра.

В рамках изобретения ступица состоит из волокон, ориентированных в плоскости, перпендикулярной к оси вращения колеса, и содержит гибкую часть, радиальная жесткость которой уменьшается, чтобы следовать деформациям цилиндра без появления слишком сильных напряжений.

Таким образом, предложенная конструкция позволяет накапливать энергию в цилиндрах, характеризующихся соотношением

Соотношения в соответствии с настоящим изобретением при использовании композиционного материала с углеродными волокнами позволяют получать 55 Вт.ч на кг и даже больше, тогда как известные колеса ограничены значением 40 Вт.ч на кг.

Ступица 2, показанная в разрезе на фиг. 2, содержит центральную часть, образующую тело 2а ступицы для соединения с валом 3 вращения колеса, периферическую часть, образующую обод 2с для соединения с накопительным кольцом, и промежуточную часть, представляющую собой диск 2b между телом ступицы и ободом, выполнена из композиционного материала и имеет модуль жесткости, уменьшающийся в направлении от тела ступицы к ободу.

Ступица выполнена таким образом, чтобы иметь большую жесткость на уровне внутреннего радиуса возле вала, чтобы не отсоединяться от вала во время вращения, тогда как она является более гибкой на уровне наружного радиуса, чтобы следовать деформациям кольца или цилиндра накопления энергии.

В данном примере ступица выполнена посредством драпировки и формования композитных слоев 4, при этом драпировка имеет рисунок, содержащий среднее число наложенных друг на друга слоев, уменьшающееся от тела ступицы к периферической части обода.

Драпировку можно получать со слоями в виде дисков с увеличивающимся диаметром, концентрично наложенных друг на друга, однако в примере, показанном на фиг. 3, выбирают драпировку, которая содержит последовательность слоев, смещенных в угловом направлении и перекрывающих друг друга в центральной части ступицы.

Согласно данному примеру, четыре слоя 4а, 4b, 4с, 4d в виде прямоугольных продольных полос, смещенных на 45°, расположены друг над другом.

В части тела ступицы четыре слоя наложены друг на друга, в части диска наложение в среднем соответствует примерно 2 слоям с зоной, близкой к центру, где происходит наложение между 2 и тремя слоями, и с периферической зоной, где наложение в основном состоит из двух слоев, и в части, образующей обод, слои расположены рядом друг с другом на большей части секторов и имеют только несколько зон наложения.

В рамках изобретения можно использовать более 4 слоев, уменьшив угол смещения между слоями, например 6 слоев со смещением на 30°, или 8 слоев со смещением на 22,5°. Можно укладывать большее число слоев, повторяя один из описанных выше рисунков, что позволяет, в частности, повысить жесткость центральной части ступицы, и, меняя ширину полос, можно адаптировать степень наложения на уровне обода в зависимости от требуемой гибкости.

Для крепления на валу тело 2а ступицы содержит вырез 5 для размещения вала, и тело 2а ступицы выполнено посредством штамповки центральной части ступицы таким образом, чтобы получить трубу для размещения вала, при этом тело ступицы соединено одним из своих концов с диском 2b через первый изгиб.

Обод 2с выполнен посредством сгибания периферии диска 2b.

Второй изгиб образует гибкое соединение между диском 2b и ободом 2с, придавая ободу радиальный модуль упругости для обеспечения его деформации таким образом, чтобы следовать деформациям накопительного кольца во время вращения.

Как показано на фиг. 3, в гибкой части ступицы, соответствующей зоне 2с, толщина уменьшена, и драпировка выполнена таким образом, чтобы окружной модуль не был слишком большим.

Так, драпировку можно производить на ширине x, которая не перекрывает всю периферию обода. Таким образом, в гибкой части нет или почти нет волокон, касательных к окружности.

Обод можно выполнить, оставляя часть слоев без перекрывания, или, произведя обработку заготовки по заданному профилю, можно убрать наружные части с разделенными слоями, чтобы получить сплошной обод. Кроме того, окружную жесткость сплошного обода можно скорректировать, добавив в окружном направлении в часть обода сплошные волокна с низким модулем, например стекловолокна или углеродные волокна с низким модулем и даже с очень низким модулем. Добавление этих волокон с низким модулем позволяет также избегать деформации этой части обода во время вращения колеса.

Ступицу выполняют посредством драпировки со слоями 4, волокна которых в основном ориентированы радиально по отношению к центру ступицы.

В случае, представленном на фиг. 3, волокна ориентированы по длине слоев, состоящих из продольных полос общей прямоугольной формы.

Слои можно получать при помощи полос с продольными краями, изогнутыми внутрь или наружу для адаптации гибкости обода.

Так, согласно этому примеру, тело 2а ступицы образовано зоной перекрывания всех слоев, диск 2b образован зоной меньшего перекрывания слоев и обод 2с образован зоной минимального перекрывания слоев.

Это позволяет постепенно уменьшать ступенями жесткость в направлении от центра наружу ступицы.

Точно так же, ориентация волокон слоев придает ободу 2с окружной модуль упругости, обеспечивающий его деформацию, чтобы следовать деформациям накопительного кольца во время вращения.

Возле оси жесткость повышается за счет большей толщины и предпочтительно за счет добавления слоев или тканей из волокон с более высоким модулем.

В частности, тело 2а ступицы доходит до радиуса R1, диск 2b проходит от радиуса R1 до радиуса R2, и обод проходит от радиуса R2 до радиуса R3 и, возможно, за пределы радиуса R3, если сохранить разделенные части слоев.

Ступица содержит гибкую периферическую часть, окружная жесткость которой уменьшена по сравнению с центром ступицы, чтобы обод мог следовать деформациям накопительного кольца.

Как показано на фиг. 5, для обеспечения идеального соединения между осью и колесом из композиционного материала используют несколько ступиц, по меньшей мере, две ступицы 2, 2'. Число этих ступиц определяют в зависимости от резонансных мод колеса в диапазоне рабочих скоростей.

Ступицы расположены в одинаковом направлении, чтобы избежать явлений противоположных напряжений на уровне ободов. Ориентированные в одном направлении ступицы позволяют получать деформации этих ступиц, имеющие одинаковое направление. Деформации в противоположных направлениях привели бы к сдвигу на границе обод/колесо каждой ступицы.

В примере, представленном на фиг. 3, ступицу получают посредством драпировки на плоскости и формования перед полной полимеризацией, при этом для изготовления ступицы:

- выполняют плоскую заготовку ступицы посредством укладки композитных слоев 4а, 4b, 4с, 4d в виде рисунка, при котором средняя толщина заготовки уменьшается от центра к периферии заготовки,

- вырезают центральное отверстие 5 в заготовке,

- осуществляют штамповку заготовки в инструменте, придавая заготовке форму чашки, в центре которой находится кольцевое тело 2а ступицы и на периферии которой находится обод 2с, и

- осуществляют полимеризацию сформованной ступицы.

Ступица после штамповки и полимеризации схематично показана на фиг. 4.

В случае, когда композитные слои 4а, 4b, 4с, 4d являются продольными полосами, укладку композитных слоев производят, центруя полосы по центру ступицы с угловым смещением полос относительно друг друга.

В этом случае можно осуществить этап обработки заготовки после штамповки по радиусу R3, чтобы убрать разделенные концы слоев.

Штамповку можно производить в горячем состоянии для облегчения деформации заготовки в не разворачивающейся форме.

Полимеризацию ступицы производят в нагревающейся пресс-форме с матрицей и пуансоном, формы которых соответствуют форме конечной ступицы.

Согласно другому предпочтительному варианту осуществления, деталь драпируют непосредственно при формовании посредством драпировки слоев прямоугольной или трапециевидной формы в тороидальной пресс-форме. Это позволяет избежать этапа штамповки и упростить используемые инструменты.

Этап обработки заготовки по заданному профилю для удаления раздельных концов слоев осуществляют после укладки на пресс-форму. В этом случае полимеризацию осуществляют на тороидальной пресс-форме.

После этого в обоих вариантах осуществления, чтобы получить колесо, тело 2а ступицы сажают на вал 3 вращения колеса.

Вал 3 может, в частности, содержать конусную посадочную поверхность для облегчения позиционирования ступицы на валу.

Кроме того, как показано на фиг. 2, можно выполнить стяжку 6 тела ступицы на оси, используя намотанный бандаж для обеспечения плотного контакта с осью.

Затем кольцо 1 колеса сажают на обод 2с ступицы.

Способы сборки, предусмотренные как на уровне соединения тело ступицы/вал, так и на уровне соединения обод/кольцо, включают в себя запрессовку, склеивание и использование технологий соединения за счет дифференциального расширения посредством охлаждения одной детали и нагрева другой.

В случае колеса с несколькими ступицами кольцо сажают на все ступицы в одном направлении, как показано на фиг. 5, где колесо содержит две ступицы.

Инерционное колесо в соответствии с изобретением представляет интерес в первую очередь для производителей и поставщиков электроэнергии и распорядителей электрический сетей. Однако, учитывая хорошее соотношение энергия/масса, его можно также применять в области авиации и космической промышленности или в наземном транспорте.

Колеса могут иметь диаметр от 500 мм до 1000 мм, а предусмотренное накопление составляет от 5 до 15 кВт.ч.

Изобретение не ограничивается представленным примером, и, не выходя за его рамки, можно предусмотреть конфигурацию, основанную на заготовке с использованием слоев в виде дисков с увеличивающимся диаметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Маховик из композиционного материала и способ изготовления маховика из композиционного материала | 2018 |

|

RU2683356C1 |

| РОТОР С ОСЕВЫМ ПОТОКОМ С МАГНИТАМИ И КОРПУСОМ ИЗ СЛОЕВ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВОЛОКНАМИ РАЗНОЙ ОРИЕНТАЦИИ | 2019 |

|

RU2813263C2 |

| ОБОД КОЛЕСА СО СТУПИЧНЫМ ДИСКОМ | 2012 |

|

RU2602909C2 |

| Конструкция колеса | 2014 |

|

RU2657596C2 |

| Колесо с квазигазовым наполнителем для лунного и планетного транспорта и способ его сборки | 2018 |

|

RU2679522C1 |

| КОМПОЗИТНАЯ ЛОПАТКА, СОДЕРЖАЩАЯ ПОЛКУ С ЭЛЕМЕНТОМ ЖЕСТКОСТИ | 2015 |

|

RU2690350C2 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| ДЕФОРМИРУЕМОЕ КОЛЕСО С НЕПНЕВМАТИЧЕСКОЙ НЕСУЩЕЙ СПОСОБНОСТЬЮ И ПОВОРОТНЫМ УПОРНЫМ ДИСКОМ ДЛЯ ЛУННЫХ И МАРСИАНСКИХ УСЛОВИЙ | 2024 |

|

RU2841242C1 |

| ГАШЕНИЕ КОЛЕБАНИЙ ВЕДУЩЕГО ЗУБЧАТОГО КОЛЕСА С ПОМОЩЬЮ ВЯЗКОУПРУГОЙ НАКЛАДКИ | 2012 |

|

RU2597932C2 |

Изобретение относится к инерционному колесу, содержащему накопительное кольцо и ступицу, соединяющую накопительное кольцо с валом вращения колеса. Согласно изобретению ступица содержит центральную часть, образующую тело ступицы для соединения с валом, периферическую часть, образующую обод соединения с накопительным кольцом, и промежуточную часть, представляющую собой диск между телом ступицы и ободом. Cтупица выполнена из композиционного материала и имеет модуль жесткости, уменьшающийся от тела ступицы к ободу. Объектом изобретения является также способ выполнения такого инерционного колеса. Изобретение обеспечивает уменьшение веса и повышение плотности накаливаемой энергии. 3 н. и 22 з.п. ф-лы, 5 ил.

1. Инерционное колесо, содержащее накопительное кольцо (1) и ступицу (2), соединяющую накопительное кольцо (1) с валом (3) вращения колеса, отличающееся тем, что ступица (2), содержащая центральную часть, образующую тело (2а) ступицы для соединения с валом (3), периферическую часть, образующую обод (2с) соединения с накопительным кольцом, и промежуточную часть, представляющую собой диск (2b) между телом (2а) ступицы и ободом, выполнена из композиционного материала и имеет модуль жесткости, уменьшающийся от тела ступицы к ободу.

2. Инерционное колесо по п. 1, отличающееся тем, что ступица (2) выполнена посредством драпировки и формования композитных слоев (4).

3. Инерционное колесо по п. 2, отличающееся тем, что драпировка образует рисунок, содержащий среднее число наложенных друг на друга слоев, уменьшающееся от тела ступицы к периферической части обода.

4. Инерционное колесо по п. 2, отличающееся тем, что драпировка содержит последовательность слоев (4а, 4b, 4с, 4d), смещенных в угловом направлении и перекрывающих друг друга, по меньшей мере, в центральной части ступицы.

5. Инерционное колесо по любому из пп. 1-4, отличающееся тем, что тело (2а) ступицы содержит вырез (5) для установки вала.

6. Инерционное колесо по п. 5, отличающееся тем, что тело (2а) ступицы выполнено посредством штамповки центральной части ступицы.

7. Инерционное колесо по любому из пп. 1-4, 6, отличающееся тем, что обод (2с) выполнен посредством сгибания периферии (2b) диска.

8. Инерционное колесо по п. 7, отличающееся тем, что тело (2а) ступицы выполнено посредством штамповки центральной части ступицы и образует трубу для размещения вала (5), неподвижно соединенную с валом и связанную одним из своих концов с диском (2b) через первый изгиб, при этом обод (2с) связан с диском (2b) вторым изгибом такого же направления, что и первый изгиб.

9. Инерционное колесо по п. 8, отличающееся тем, что второй изгиб образует гибкое соединение между диском (2b) и ободом (2с), придающее ободу радиальный модуль упругости, обеспечивающий его деформацию, чтобы следовать деформациям накопительного кольца (1) во время вращения.

10. Инерционное колесо по любому из пп. 1-4, 6, 8, 9, отличающееся тем, что ступица выполнена посредством драпировки со слоями (4), волокна которых в основном направлены радиально по отношению к центру ступицы.

11. Инерционное колесо по п. 10, отличающееся тем, что драпировка выполнена со слоями (4а, 4b, 4с, 4d), образованными продольными полосами, расположенными с угловым смещением относительно друг друга и центрованными по центру ступицы.

12. Инерционное колесо по п. 10, отличающееся тем, что продольные полосы имеют общую прямоугольную и даже трапециевидную форму.

13. Инерционное колесо по любому из пп. 1-4, 6, 8, 9, 11, 12, отличающееся тем, что тело (2а) ступицы образовано зоной перекрывания всех слоев, диск (2b) образован зоной меньшего перекрывания слоев, и обод (2с) образован зоной минимального перекрывания слоев.

14. Инерционное колесо по любому из пп. 1-4, 6, 8, 9, 11, 12, отличающееся тем, что ориентация волокон слоев придает ободу (2с) окружной модуль упругости, обеспечивающий его деформацию, чтобы следовать деформациям накопительного кольца во время вращения.

15. Инерционное колесо по любому из п.п. 1-4, 6, 8, 9, 11, 12, отличающееся тем, что ступица содержит гибкую периферическую часть, окружная жесткость которой уменьшена по сравнению с центром ступицы, чтобы обод мог следовать деформациям накопительного кольца.

16. Способ выполнения инерционного колеса по любому из пп. 1-15, содержащего ступицу из композиционного материала, отличающийся тем, что содержит:

- этап выполнения плоской заготовки ступицы посредством укладки композитных слоев (4а, 4b, 4с, 4d) в виде рисунка, при котором средняя толщина заготовки уменьшается от центра к периферии заготовки,

- этап вырезания центрального отверстия (5) в заготовке,

- этап штамповки заготовки в инструменте, придающем заготовке форму чашки, в центре которой находится кольцевое тело (2а) ступицы и на периферии которой находится обод (2с), и

- этап полимеризации ступицы.

17. Способ по п. 16, отличающийся тем, что, поскольку композитные слои (4а, 4b, 4с, 4d) представляют собой продольные полосы, укладку композитных слоев осуществляют посредством укладки полос, центрованных по центру ступицы с угловым смещением полос относительно друг друга.

18. Способ по п. 17, отличающийся тем, что после этапа штамповки осуществляют этап обработки заготовки по заданному профилю.

19. Способ по любому из пп. 16-18, отличающийся тем, что содержит этап посадки тела (2а) ступицы на вал (3) вращения колеса.

20. Способ по п. 19, отличающийся тем, что содержит этап выполнения стяжки (6) ступицы на валу.

21. Способ выполнения инерционного колеса по любому из пп. 1-15, содержащего ступицу из композиционного материала, отличающийся тем, что содержит:

- этап выполнения плоской заготовки ступицы посредством укладки композитных слоев (4а, 4b, 4с, 4d) в виде рисунка, при котором средняя толщина заготовки уменьшается от центра к периферии заготовки, на тороидальной пресс-форме, придающей заготовке форму чашки, в центре которой находится кольцевое тело (2а) ступицы и на периферии которой находится обод (2с), и

- этап вырезания центрального отверстия (5) в заготовке, и

- этап полимеризации ступицы.

22. Способ по п. 21, отличающийся тем, что содержит этап посадки тела (2а) ступицы на вал (3) вращения колеса.

23. Способ по п. 22, отличающийся тем, что содержит этап выполнения стяжки (6) ступицы на валу.

24. Способ по п. 22 или 23, отличающийся тем, что содержит этап посадки кольца (1) колеса на обод (2с) ступицы.

25. Способ по п. 24, отличающийся тем, что содержит этап посадки по меньшей мере второй ступицы (2') такого же направления на вал и в кольцо.

| Градирня | 1979 |

|

SU794352A1 |

| US 5946979 A, 07.09.1999 | |||

| 0 |

|

SU237201A1 | |

| WO 2005021379 A1, 10.03.2005 | |||

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗДУШНЫХ ПОТОКОВ В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 1998 |

|

RU2138684C1 |

Авторы

Даты

2017-01-10—Публикация

2012-10-24—Подача