(.54) СИСТЕМА УПРАВЛЕНИЯ ГОЖИМОВ ГАЗЛИФТНЫХ

СКВАЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСПРЕДЕЛЕНИЯ ОТБОРА НЕФТИ МЕЖДУ ФОНТАННЫМИ И ГАЗЛИФТНЫМИ СКВАЖИНАМИ | 2006 |

|

RU2350739C2 |

| ДЕБИТОМЕР | 1990 |

|

RU2018650C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА РАБОТЫ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2015 |

|

RU2607326C1 |

| Система телемеханики для управления рассредоточенными объектами | 1977 |

|

SU743004A1 |

| Способ эксплуатации системы газлифтных скважин | 1991 |

|

SU1800004A1 |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩАЯ АНАЛИТИЧЕСКАЯ СИСТЕМА КОМПЛЕКСНОЙ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ СКВАЖИН | 2024 |

|

RU2838143C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗЛИФТНОГО КОМПЛЕКСА | 1992 |

|

RU2067161C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СИСТЕМЫ ГАЗЛИФТНЫХ СКВАЖИН | 1989 |

|

SU1630367A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗЛИФТНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137910C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ОПТИМАЛЬНОЙ ЭКСПЛУАТАЦИИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН С ВЫСОКИМ СОДЕРЖАНИЕМ ЖИДКОСТИ | 2018 |

|

RU2706084C2 |

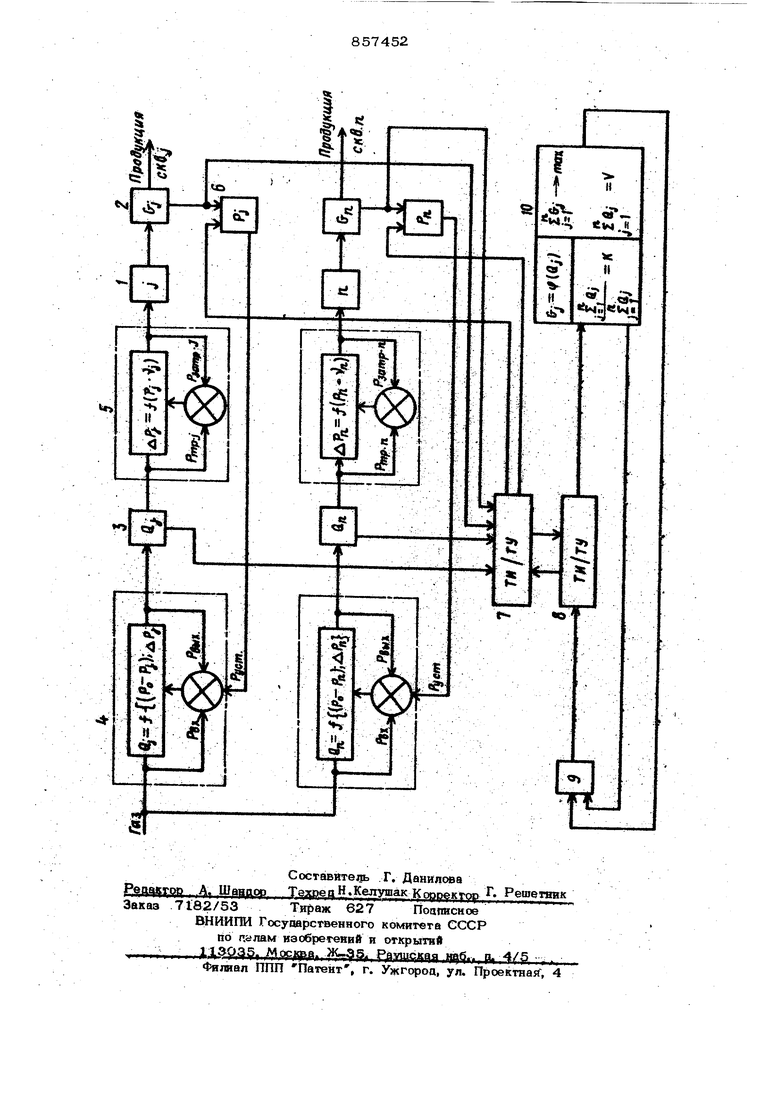

- . . Изобретение относится к аобыче нефти газлифтным способом. Известны системы упрм1пеиия режимом газлифтных скважин, выполняющие Дикции поццёрживания зацанного расхооа . При этом кситролируется перепад давлени на сужающем устройстве газовой линии и цебит нефти. При изменении перепада давления подается сигнал на оистанцйонио управляемый вентиль, и пере па ц давлейяя стабилизируется. При изменении дебита нефти изк еняетс;я устансвка перепаОа ДЕЮления на сужающем устройстве ij. Оонако такая система i позволяет получить максимальный :сумма{яыб аебят по всем газлифтным скважинам тфи огра ничейном ресурсе газа. Это связано с тем, что в данной системе цебит аефги измеряется установкой типа Спутйкк, которая произвооит замер с пресш&рител& ной сепарацией смеси. Процесс сепарааин смеси зависит от многих факторов, в .частности от объема продукции скважвн, ее сбвовменности, газового фактсч а, rtfttbсации работы скважины. Наличие этих факторов Влекут за собой большую погрешность измерения и большую длигет ность периода замера дебита ооной скважины (of 1 до 5 ч.). В связи с этим исследование системой большого числа газлифтных скважин, с целью их идентификации (для оцной скважины выпол1яется не менее трех замере небита) производится BI течение долгого времени (около мес.). Данные обстоятеяьегва делают эти исслеаования нео|фес|ел$ниыМй во времени и влекуг к большим погрешностям при решении зааач оптимального управления газлифтных скважин, выражающихся в большой ииерционнОс- тй выдачи управляющих возоействий на исполнительные механизмы. В fo9 системе управление режимми гвзщфтной скважины -осушествляется .путём стабилизации расхода газа управляемым вентилем по сигналу от датчика перепада давления (на сужающем устройстве). Между циклами опроса значения перепада аа вления, расход газа может меняться по независимым от системы причинам, что вносит onpeaensHtiyro погрешность в оптимизацию расхода газа. Регулирование расхода газа для поццержания режима работы газлифтной скважины имеет существенные недостатки, так как оно не учитьюает установленное подземное оборудование (тип газлифтных клапанов). С другой стороны при регулировании расхода газа не производится стабилизация рабочего давлеНИН нагнетаемого газа. Это обстоятельство может при крайних значениях поддерживаемого расхода газа переместить в скважине точку ввода Газа, что вызовет изменение режима работы скважины с худшими параметрами. К ним можно отнести такой параметр, как забойное цавленне. Изменение этого параметра из-за колебаний- давления нагнетаний рабочего агента вызовет изменение дипрессии в забое, что является нежелательным. Цель изобретения - получение максих ал ного суммарного дебита нефти по всем газлифтным скважинам как при установившемся, так и при пульсирующем режиме скважин. Поставленная цель, постигается тем, что на каждой скважине устанавливается электронное регулирующее устройство, соеоиненное по входу с выходом датчика мгновенного значения дебита, а по выходу с регулятором давления и имеющее времен ную задержку в цепи обратной связи, а также рабочий клапан в точке ввода газа, имеющий функцию обратной связи по дав- яению столба жидкости и управляемый по оду давлением газа. . На диспетчерском пункте устанавливаем ся временное программно-управляющее устройство, работающее совместно с устройством телемеханики, и микропроиессцэ по решению системы нелинейных управле-нйй (отыскание коэффщиентов этих уравнений и решение задачи квафатичного прогрвммйрования ). На чертеже изображена функциональная схема системы. Газ/юфтная нефтяная скважина I содержит датчики мгновенного значения дебита И и расхода газа 3, представляющие собой объемно-массовые расходомеры жиоКости и газсе, регулятор 4 давления газа с приводом дистанционного задания на реГуляторе установки по оавленню, рабочий клюпан 5, спускаемый в скважину в точку ввоОй газа и представляющим собой регуftsfTop противодавления в лифте, эпектронНЫЙ регулятор 6 отношения массового иэ8524 бита к объемному, блок 7 телемеханики на контролируемом пункте и блок 8 телемеханикина диспетчерском пункте, программный управл1 юший блок 9, представляющее собой коммутатор телемеханической информации (передача команд телеуправления на изменение уставки на электронном регуляторе 6 и прием телеизмерения с датчике 2 и 3), микропроцессор 10 с функциональными возможностями решения системы до 30 условных и нормальных уравнений второго порядка с тремя неизвестными и задачи математического программирования унифицированным симплекс- методом до 300 уравнений. Электрс«ный регулятор 6 соединен по информационному вхооу с датчиком дебита 2, а по установочному входу с блоком 7 телемеханики, а по входу с установочным входом регулятора 4 давления газа. Рабочий клапан 5, установленный в точке ввода газа, увеличивает проходное сечение при утэеличе- НИИ давления газа, а также при увеличении противодавления в лифте. Программный управляющий блок 9 соединен по выходу с блоком телемеханики диспетчерского пунлта, а микропроцессор 1О соединен по двум выходам с програмным управляющим блоком, а по входу с блоком те;«механи- ки диспетчерского пункта. Система работает следующим образомНа действующей скважине I через интервалы времени с помощью программного управляющего блока 7 и 8 П1)оизводятся измерения оебята нефтяной смеси по объему и массе, затем передается сигнал те- 1юуправления на уменьшение уставки на регуляторе 6, затем через интервал вре мени, равный переходному процессу гифтиршаиия, гфедыяущие измерения повторяют ся, затем снова передЁются сигнал тел еуправления иа увеличение уставки на регулятс 6, и предыпущие измереиня повто ряются {в зависимости от пульсации скв жины эта процедура производится в точках от 3 до 3( Резугезтаты измерений поступают в микропроцессор диспетчерского пункта, где вычисляются коэффициенты нелинейных уравнений в зависимости дебита нефти от расхода газа по каждой скважине. od «i Sir aj®iV %Г-«« 3 «11вз -«21«|| 58574 roe Gt - оебчт нефти j -и скважины; j - 1,2,3,..,, п - количество скважин , QL - расход закачиваемого в скважину газа,j 0|..,c(,cL- коэффициент{51, зависяшие от многих параметров. Далее произвооится решение системы П-уравнений, сводящиеся к нахож пению . )JL, р10 -wax iQ) при ограничении ресурса газа d-V jsi Послерешения задачи (отыскания расхоаа газа на каждую скважину) с помощью устройств телемеханики и датчиков расхода газа задаются найденные значения расхода газа по каждой скважине путем заца-20 иия уставки на сервомеханизм регуляторов дав/ения газа в соответствии с дебитом нефти и включение сигнала с датчика значений дебита через программный управляюший блок 9 в цепь обратной связи серво- механизма. На диспетчерском пункте ностоянноконтролируется интегральное (суточное) отношение суммарного расхода газа к суммарному дебиту нефти по всем скважинам. При отклонении от заданного 30 соотношения повтордатся цикл настройки системы. Высокочастотные пульсации лифгироьания (с периодами пушсапии менее времени переходных процессов шфгарования) сглшкй-35 ваются клапанами 5, установленными в скважинах в точке ввода газа и имеющих положительную обратную связь по давлению столба смеси в лифте и прямую 4ушщиональную зависимость расхода газа / от давления на его входе. Отношение суммарного расхода газа к суммарному аебиту нефти определяется прадедуров оптимизации, описанной выше,, а уставка для на- чала следующего цикла оптимизадин может быть задана оператором. Система поз&Оляет начинать нсжый цикл оптимизаций по окончаниюпрецыдущеГо, т.е. выполнятьпроцедуру непрерьгоной оптимизации с подйёржанием автоматически ycTaHOBjeHHMX в аикя& 26 оптимизации режимов работы газлифгных скважин. Формула изобретения Система управления режимом газлифт ны скважин, содержащая блоки телемеха„„ди даспетчерского и контролируемого пунктов, датчики мгновенного расхода газа и дебитометр на каждой скважине, отличающаяся тем, что, с це получения максимального суммарного оебита нефти по всем газлифтным скважииам как при установившемся, так и при пульсирующем режиме скважин, она снабже«а программным управляющим блоком, SfHKpoKOMnpeccopoM и установленными на ажаой скважине электронным регулятором, рабочим клапаном и регулятором давления аза, при этом ко входу газлифтной сква«« ы подключены последовательно пооключеннью регулятор давления скважин, дат мгновенного расхода газа и рабочий клапан, а к выходу подключен дебитомер, выход которого подключен к электронному регулятору, причем Два входа электронно ° регулятор-а связаны с выходом блока телемеханики контролируемого пункта, а выход поокгаочен к регулятору давления аза, при этом блоки телемеханики госпетЧерского и контролируемого пунктов взаимосвязаны, а вход блока телемехани диспетчерского пункта подключен к программного управляющего блоХа, ова блока которого связаны с MuKpoKONfпрессором, причем два входа блока телемеханики контролируемого пункта соответственно 1юпкт |ены к выхоцу датчика мгновенного расхода газа и ко входу электронного регулятора, а вькод блока телемеханики диспетчерского пункта пось ключей к микропроцессору, Источники информации, принятые во внимание при экспе тиэе;. I. Автоматизация нефтяных гкважин ИГДУ Тюменьнефть. Техническоэ обеспечениеАСУ ТО Газлифтной добычи нефти РИТС Nfc 5, т. V Сумгаит, НИПИнефтехимйвтомат, 1978 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-04-27—Подача