Область техники

Ссылка на родственную заявку

По данной заявке испрошен приоритет по предварительной заявке США 60/590,990, поданной 26 января 2012 года.

Настоящее изобретение относится, по существу, к устройству для двухгусеничного трактора. Точнее, устройство представляет собой улучшенную конфигурацию устройства для трактора с двумя гусеницами и колесным узлом в передней части гусеничного механизма, причем колесный узел автоматически регулируется в соответствии с нагрузкой на колесный узел, например, с целью ограничения или устранения скольжения и, тем самым, износа протектора гусениц. Таким образом, это устройство решает многочисленные проблемы, с которыми сталкиваются пользователи современных двухгусеничных тракторов при использовании двух резиновых гусеничных лент.

Уровень техники

Двухгусеничные тракторы и полугусеничные тракторы хорошо известны из уровня техники. Самые ранние крупные сельскохозяйственные тракторы часто строились по полугусеничной схеме и оснащались гусеницами и колесами. Гусеницы оказались предпочтительнее для буксировки, так как их производительность была выше, чем у колес. Кроме того, гусеницы лучше колес при движении на мягких почвах.

Основным назначением колесного механизма в передней части машины было управление трактором. Гусеницы хорошо подходили для полевых работ. Однако для обеспечения управляемости требовалось передать значительный процент от общей массы на передний колесный механизм. По этой причине трактор получался очень тяжелым. Частичное погружение переднего колесного механизма в грунт снижало подвижность обычных тракторов на мягких почвах. Впоследствии была разработана система рулевого управления, основанная на создании разности скоростей двух гусеничных лент. Такая система, основанная на разности скоростей, обеспечила хорошую управляемость и позволила отказаться от переднего колесного механизма. Отказ от переднего колесного механизма позволил использовать всю массу трактора для создания тяги и улучшения подвижности на мягких почвах.

Стальные гусеницы с острыми грунтозацепами имеют недостаток, заключающийся в невозможности движения по дорогам с твердым покрытием по причине риска повреждения дорожного покрытия и низких скоростей движения. С появлением асфальтированных дорог и увеличением удаленности полей использование стальных гусениц стало нежелательным. Предпочтительной конфигурацией стал колесный трактор, движущийся исключительно на шинах. Для тракторов, использующихся, преимущественно, для буксировки тяжелых грузов, предпочтителен привод на все колеса. Это позволит использовать всю массу трактора для развития тягового усилия. В настоящее время для колесных тракторов используются две основные системы рулевого управления, а именно: рулевое управление с поворотными кулаками и трапецией для малых тракторов и шарнирно-сочлененная рама для больших тракторов.

Около 1985 года появился двухгусеничный трактор, оснащенный резиновыми гусеничными лентами вместо стальных гусениц. Этот гусеничный трактор на резиновых гусеничных лентах способен двигаться по дорогам без риска повредить дорожное покрытие, а также перемещаться на более высокой скорости как по полю, так и по дороге. Модернизированная система рулевого управления, известная на уровне техники как система раздельного управления, получила дальнейшее развитие и устанавливается на такие двухгусеничные тракторы.

В настоящее время на рынке доступны две различные конфигурации сельскохозяйственных тракторов на резиновых гусеничных лентах. Одна из них оснащается двумя гусеницами, а другая - четырьмя гусеницами.

Двухгусеничный вариант имеет следующие динамические характеристики: отсутствие плавности при движении по дорогам, что обусловлено чрезмерной массой, приходящейся на передний шпиндель гусеничного механизма при движении по дороге, и отсутствием навески в задней части трактора. Такое перераспределение массы на переднюю часть приводит к быстрому износу резиновых гусеничных лент.

Процесс, приводящий к быстрому износу, включает в себя движение части резиновой гусеничной ленты, оборачивающейся вокруг колеса переднего шпинделя и проходящей по нему (см. фиг. 1). Это колесо расположено внутри гусеничной ленты, на ее передней части, и называется передним натяжным колесом. Часть грунтозацепов гусеничной ленты, движущаяся по касательной вокруг переднего натяжного колеса, движется быстрее базовой скорости, с которой такая часть движется на прямых участках гусеничной ленты. Базовую скорость в данном случае определяют как скорость нерастяжимой армированной части гусеничной ленты. Увеличенная скорость движения вокруг натяжного колеса обусловлена тем, что наконечники грунтозацепов при движении по дуге вокруг переднего натяжного колеса движутся по радиусу, превышающему радиус армированной части гусеничной ленты, измеренный от центра вращения переднего натяжного колеса.

Соотношение скоростей наконечников грунтозацепов и армированной части представляет собой прямое соотношение двух этих радиусов. То есть, если принять скорость нерастяжимой армированной части гусеничной ленты за скорость транспортного средства, часть наконечников грунтозацепов, движущаяся по касательной вокруг переднего натяжного колеса, будет двигаться быстрее транспортного средства. Таким образом, как известно специалистам в данной области техники, при движении грунтозацепов шины или гусеницы со скоростью, отличающейся от скорости транспортного средства, возникает явление "скольжения". Скольжение вызывает износ наконечников грунтозацепов, скорость которого пропорциональна контактному усилию между наконечником и грунтом.

Процесс, приводящий к быстрому износу грунтозацепов, имеет место, в частности, непосредственно ниже и немного впереди оси переднего натяжного колеса, в точке, в которой наконечники грунтозацепов входят в соприкосновение с грунтом, то есть, переходят из ненагруженного состояния в нагруженное состояние.

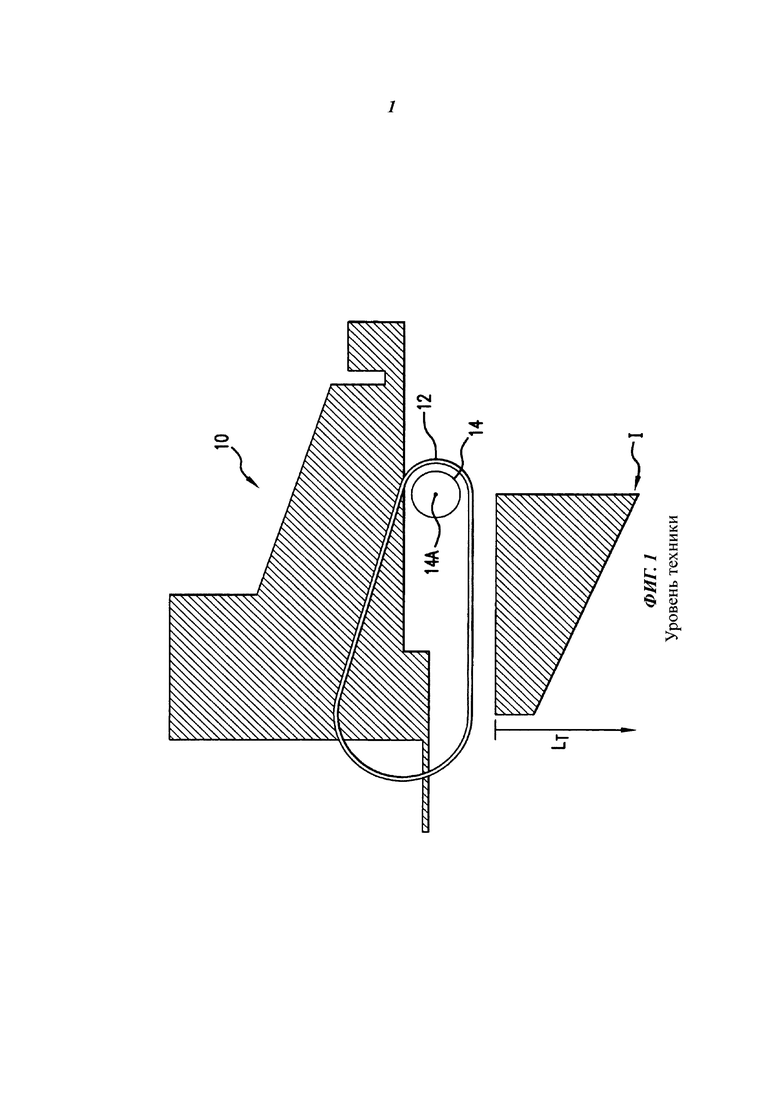

Как показано на фигуре 1, при движении стандартного двухгусеничного трактора (на фигуре 1 показана только правая гусеница 12) по дороге нагрузка на переднее натяжное колесо 14 будет чрезмерной, что выражено нагрузкой (L) как функцией позиционирования по длине гусеницы по отношению к направлению движения. Очевидно, что нагрузка в положении «I» гусеницы, непосредственно под осью 14А натяжного колеса (совпадающей с осью опрокидывания), будет максимальной. Такая чрезмерная нагрузка вызывает избыточное сжатие грунтозацепов ниже оси 14А переднего натяжного колеса. Это сжатие, в свою очередь, вынуждает точку начального контакта грунтозацепов смещаться на несколько сантиметров вперед от оси натяжного колеса.

Как описано выше, наконечники грунтозацепов входят в соприкосновение с грунтом со скольжением. Скольжение продолжается до тех пор, пока гусеница способна оборачиваться вокруг переднего натяжного колеса. За счет нескольких сантиметров скольжения контактное усилие между наконечником грунтозацепа и грунтом увеличивается от нуля до максимального значения (при «I», как показано на фиг. 1). Результатом будет быстрый износ наконечника грунтозацепа в этом месте (то есть, вблизи переднего натяжного колеса 14), когда наконечник грунтозацепа переходит из ненагруженного состояния в загруженное состояние.

Тряска обусловлена упомянутым выше результатом перехода наконечников грунтозацепов из ненагруженного состояния в состояние чрезмерной нагрузки в сочетании с большим шагом грунтозацепов, составляющим около 8'' или 200 мм. Это продольное расстояние между грунтозацепами гусеничной ленты. При этом движение сопровождается теми же эффектами, что и движение по рифленой звуковой полосе на шоссе. Кроме того, такие характеристики движения требуют частой замены дорогостоящих резиновых гусеничных лент.

Также известно, что тракторы при буксировке нагрузки склонны передавать вертикальную нагрузку от своих передних опор на задние опоры. Тяговое усилие создает момент наклона, приблизительно равный тяговому усилию, умноженному на высоту тягово-сцепного устройства. Передача вертикальной нагрузки - реакция на момент наклона. В стандартной конфигурации с двумя гусеницами тяговое усилие передает вертикальную нагрузку с передней части гусеничного механизма на заднюю часть гусеничного механизма.

Для обеспечения максимальной эффективности и проходимости резиновых гусеничных лент необходимо равномерно распределить массу трактора по гусеничному механизму: спереди назад. На переднюю часть стандартных двухгусеничных тракторов обычно устанавливают противовесы, предназначенные для выравнивания распределения массы трактора по гусеничному механизму, спереди назад, во время полевых работ, при которых трактор обычно развивает большое тяговое усилие. Такой способ называют правильной балансировкой для полевых работ.

Балансировка трактора в расчете на большое тяговое усилие при полевых работах не будет правильной для движения по дорогам, на которых является нормой небольшое тяговое усилие, как показано на фигуре 1. Исключение - буксировка тяжелых прицепов по крутым склонам. В норме при движении по дороге каждое переднее натяжное колесо гусеничного механизма принимает на себя большую часть массы транспортного средства.

При некоторых полевых работах развиваемое тяговое усилие, как правило, меняется, когда трактор пересекает поле. Это, в свою очередь, приводит к изменению распределения массы по гусеницам пропорционально изменению тягового усилия, когда двухгусеничный трактор пересекает поле. Неравномерное распределение веса по гусеницам увеличивает расход топлива и скольжение гусениц, повышает износ гусениц и увеличивает уплотнение почвы.

Чтобы получить хорошие тяговые характеристики при полевых работах желательно использовать гусеничные ленты с агрессивной схемой грунтозацепов, например, с шевронным рисунком, а также с шагом грунтозацепов около 200 мм (8 дюймов). При движении по дороге большой шаг грунтозацепов в сочетании с высокой нагрузкой на каждое переднее натяжное колесо гусеничного механизма будет источником раздражающей непрерывной вибрации, которую придется терпеть механизатору: как при движении по непрерывной рифленой полосе.

Кроме того, во время полевых работ возникают ситуации, в которых стандартный двухгусеничный трактор резко наклоняется при определенных условиях, например, при движении под прямым углом на вершине холма. Движение под наклоном может привести к дискомфорту механизатора, получению травм или утере контроля над трактором.

Стандартная конфигурация двухгусеничного трактора не предусматривает подвеску заднего моста. Это вносит свой вклад в дискомфорт механизатора и вызывает высокие напряжения в конструкции трактора.

Во время маневра поворота стандартного двухгусеничного трактора часто выполняют торможение одной гусеницы, находящейся на внутренней стороне радиуса поворота. Это обусловлено тем, что тормозное усилие внутренней гусеницы часто необходимо для преодоления бокового тягового усилия. Существуют и другие ситуации, в которых затормаживают обе гусеницы, и тормозные усилия на обеих гусеницах должны быть неравномерными в целях выполнения рулевых маневров, например, когда трактор буксирует тяжелый прицеп вниз по крутому склону, и механизатору необходима максимальная тормозная мощность для того, чтобы поддерживать максимальную допустимую скорость.

Если необходима коррекция рулевого управления, и достигнут предел торможения гусеницы на внутренней стороне радиуса корректирующего поворота, гусеница на внешней стороне радиуса поворота также должна развивать некоторое тормозное усилие для выполнения коррекции рулевого управления. Конечным результатом будет увеличение осевой скорости трактора и прицепа. Тормоза не смогут замедлить трактор и прицеп до максимально разрешенной скорости.

Кроме того, подталкивание трактора прицепом может привести к появлению момента переднего наклона, дополнительно увеличивающего вертикальную нагрузку на переднюю часть гусеничного механизма и уменьшающего нагрузку на заднюю часть. Итоговая амплитуда переднего наклона увеличивает высоту тягово-сцепного устройства и, в свою очередь, наклоняет дышло прицепа назад, повышая вероятность излома между тягово-сцепным устройством трактора и дышлом прицепа.

Раскрытие изобретения

Задачей настоящего изобретения является разработка устройства для двухгусеничного трактора и трактора с таким устройством, которые не будут иметь недостатков, присущих уровню техники.

Задачу изобретения решают устройством для трактора с двумя гусеницами и колесным узлом в передней части гусеничного механизма, причем устройство автоматически регулирует нагрузку на колесный узел, например, с целью ограничения или устранения скольжения и, тем самым, износа протектора гусениц.

Устройство, описываемое изобретением, решает ряд проблем, с которыми сталкиваются пользователи обычных двухгусеничных тракторов с резиновыми гусеничными лентами. То есть, изобретение смягчает тряску, испытываемую механизаторами при движении по дороге на обычном двухгусеничном тракторе, устраняет быстрый износ грунтозацепов гусеницы, обычно имеющий место во время движения по дороге на обычном двухгусеничном тракторе, уменьшает неоднородность распределения массы по гусеницам, обычно имеющую место на обычном двухгусеничном тракторе, уменьшает угол возможного наклона и связанный с ним дискомфорт для механизатора, который может иметь место при движении по дороге на обычном двухгусеничном тракторе, учитывает неблагоприятное положение центра тяжести в отсутствие противовесов на обычном двухгусеничном тракторе, смягчает некоторые неблагоприятные ситуации, касающиеся управляемости обычного двухгусеничного трактора, устраняет проблемы, связанные с вспомогательным рулевым управлением на обычном двухгусеничном тракторе; устраняет необходимость в навеске на задней части трактора, требующейся на обычном двухгусеничном тракторе; решает проблему чрезмерно вынесенного переднего навесного оборудования, устанавливаемого на консолях, как правило, в передней части обычных двухгусеничных тракторов, и сводит к минимуму нарушение структуры грунта при повороте по сравнению с известными двухгусеничными тракторами.

Трактор содержит основную раму, станцию управления, оснащенную устройствами управления трактором, ходовую часть, в состав которой входит левый гусеничный механизм и правый гусеничный механизм, колесный механизм, содержащий одно или несколько колес, расположенных перед гусеничными механизмами, силовую передачу, предназначенную для приведения обеих гусениц в движение с одинаковой или различной скоростью, и блок управления, отвечающий за приложение усилия для передачи вертикальной нагрузки назад и вперед между передней частью гусеничного механизма и колесным механизмом и управляющий нагрузкой на колесный механизм. Блок управления вынуждает или позволяет колесу или колесам колесного механизма следовать криволинейной траектории движения трактора, обусловленной разными скоростями гусениц.

Предпочтительно, подвеска переднего моста содержит активную подвеску.

Кроме того, настоящее изобретение относится к сельскохозяйственному трактору с парой гусеничных механизмов, оснащенных резиновыми гусеничными лентами с грунтозацепами, причем гусеничные механизмы соединены между собой с помощью соответствующих передней и задней осей, ориентированных, по существу, перпендикулярно направлению движения, с передним колесным механизмом и блоком управления или системой управления, автоматически управляющей нагрузкой на передний колесный узел с целью регулирования нагрузки, действующей на переднюю ось гусеничных механизмов, и, соответственно, минимизации износа резинового протектора.

Предпочтительно, блок управления управляет углом поворота с целью поддержания правильного выравнивания при развороте на месте, регулирует нагрузку при использовании переднего навесного оборудования и содержит микропроцессор, выполняющий набор компьютерных программ, хранящихся в памяти компьютера или другом запоминающем устройстве или структуре, с целью поддержания балансировки и минимизации износа протектора.

Краткое описание чертежей

Аспекты раскрываемой технологии рассматриваются в следующем подробном описании со ссылкой на прилагаемые фигуры, на которых одинаковые ссылки могут указывать на подобные элементы. На фигурах изображено:

Фиг. 1: изображение правой стороны стандартного двухгусеничного трактора, в том числе, профиль распределения масс во время движения по дороге (уровень техники).

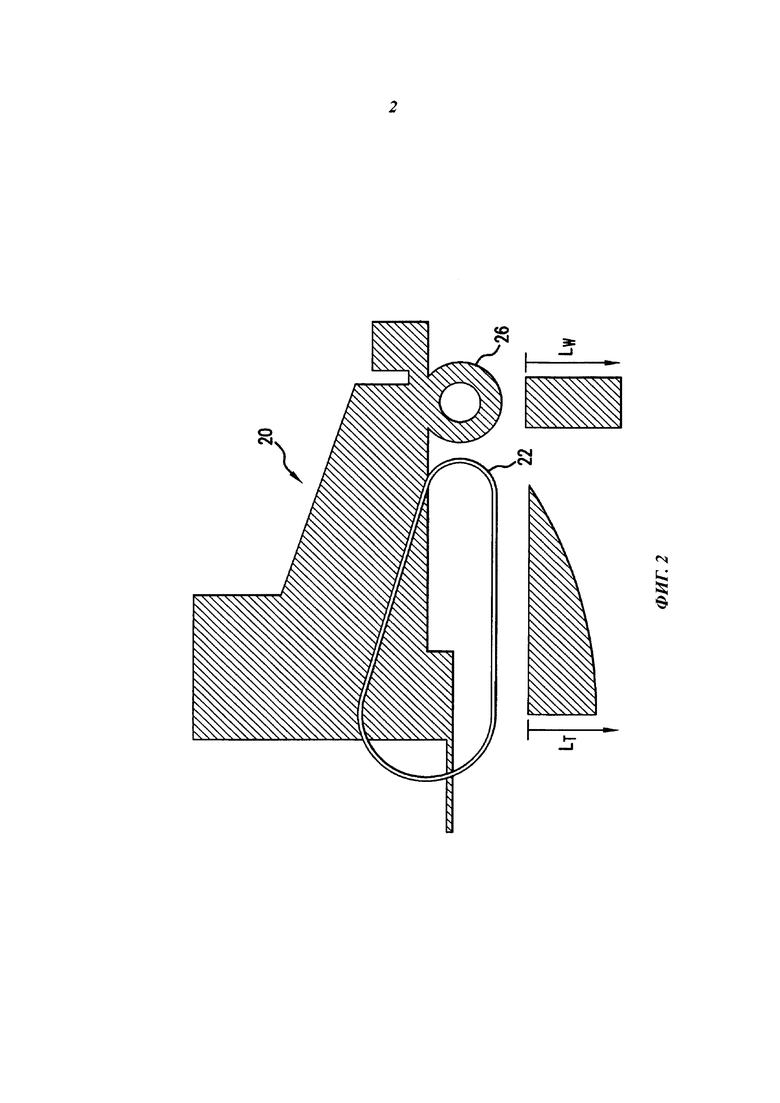

Фиг. 2: изображение правой стороны двухгусеничного трактора, в том числе, профиль распределения масс во время движения по дороге, согласно варианту исполнения настоящего изобретения.

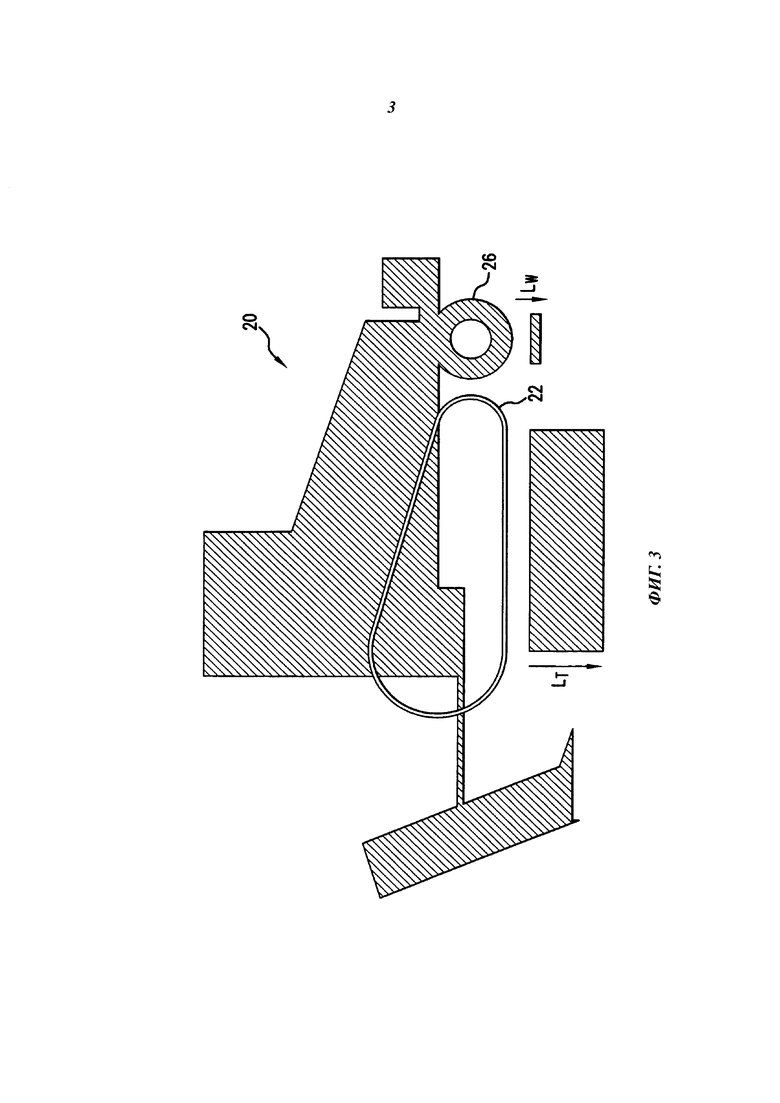

Фиг. 3: изображение правой стороны двухгусеничного трактора, в том числе, профиль распределения масс во время полевых работ, в варианте исполнения двухгусеничного трактора, изображенном на фигуре 2.

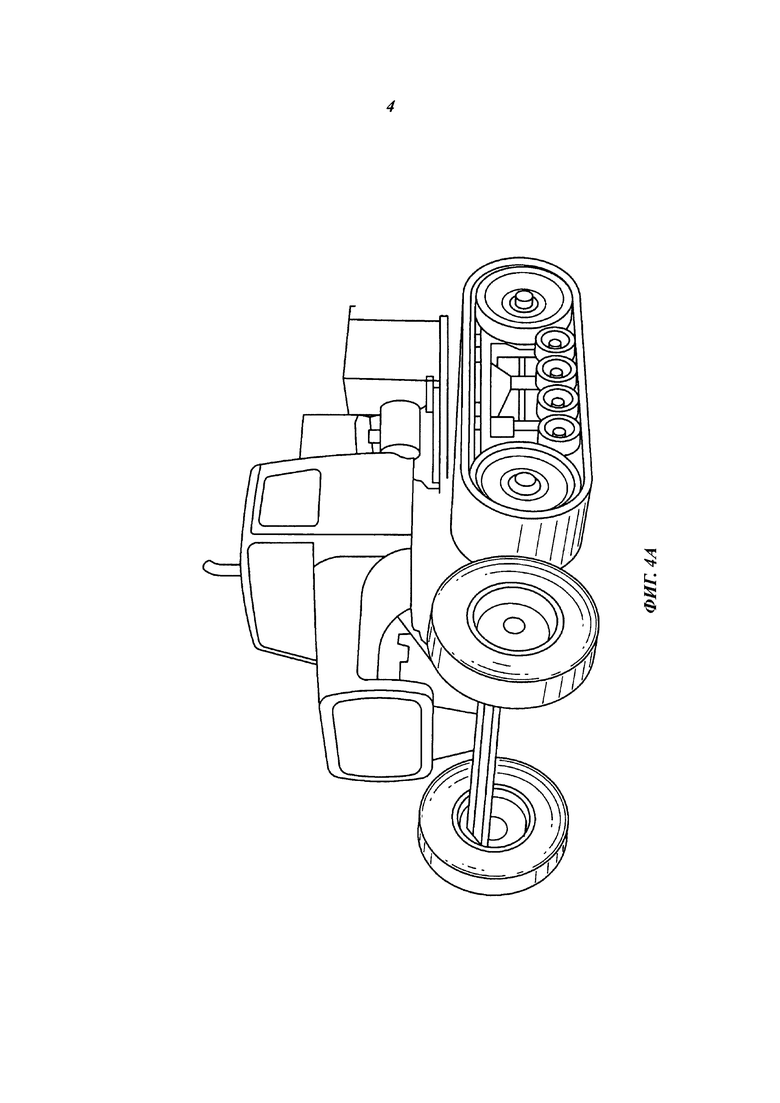

Фиг. 4А: фотография левой передней стороны экспериментального трактора, иллюстрирующая особенности двухгусеничного трактора, изображенного на Фиг. 2 и Фиг. 3.

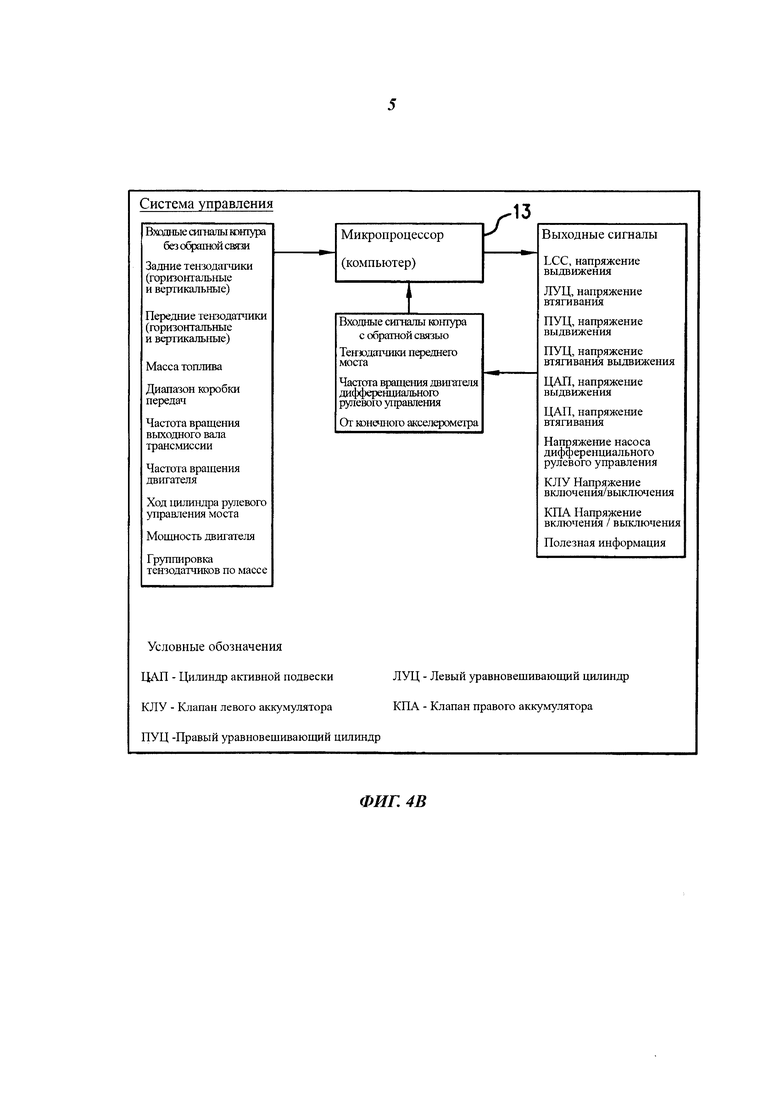

Фиг. 4В: система управления согласно изобретению.

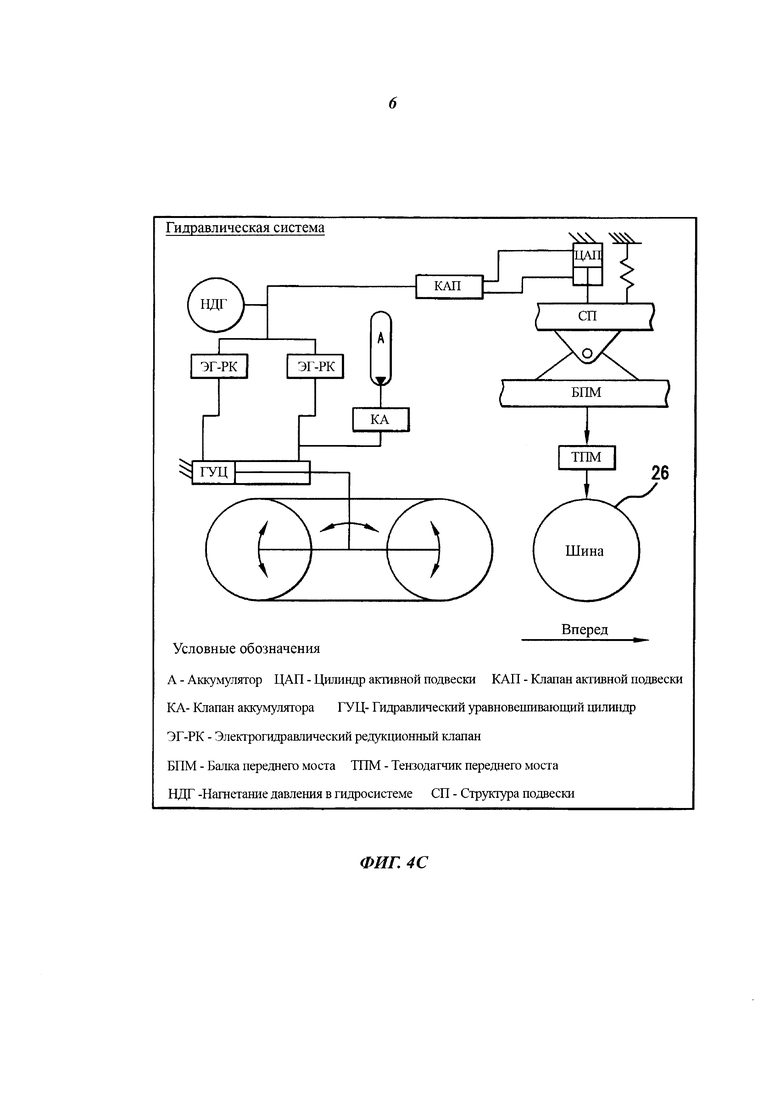

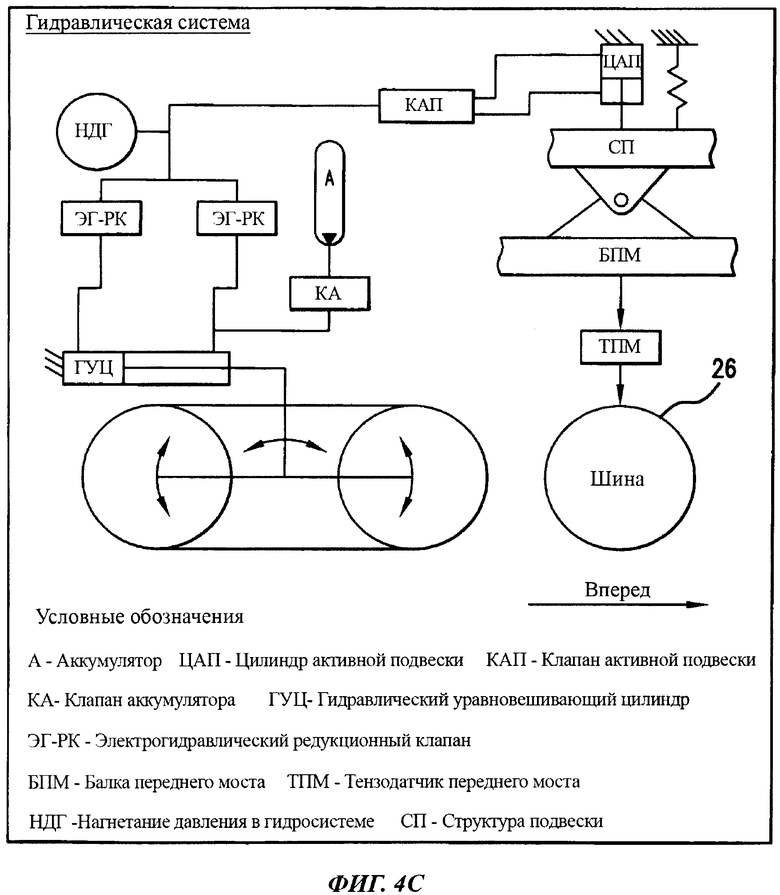

Фиг. 4С: схема гидравлической системы согласно изобретению.

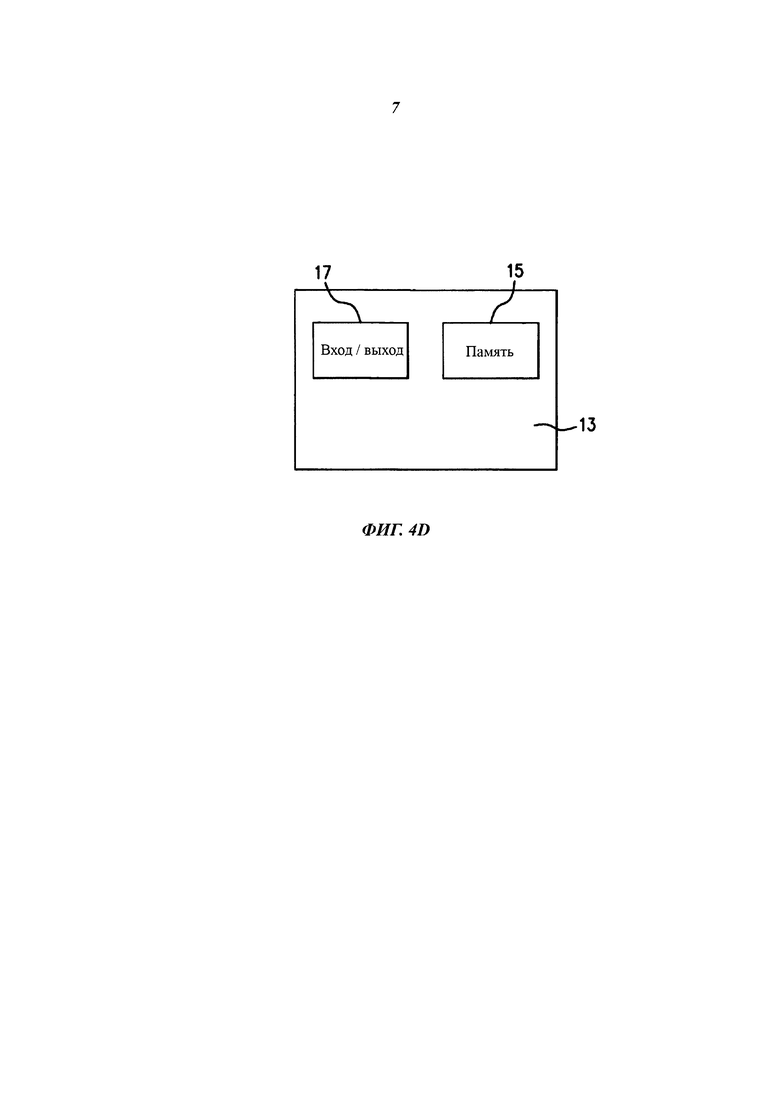

Фиг. 4D: микропроцессор (компьютер), входящий в состав системы управления.

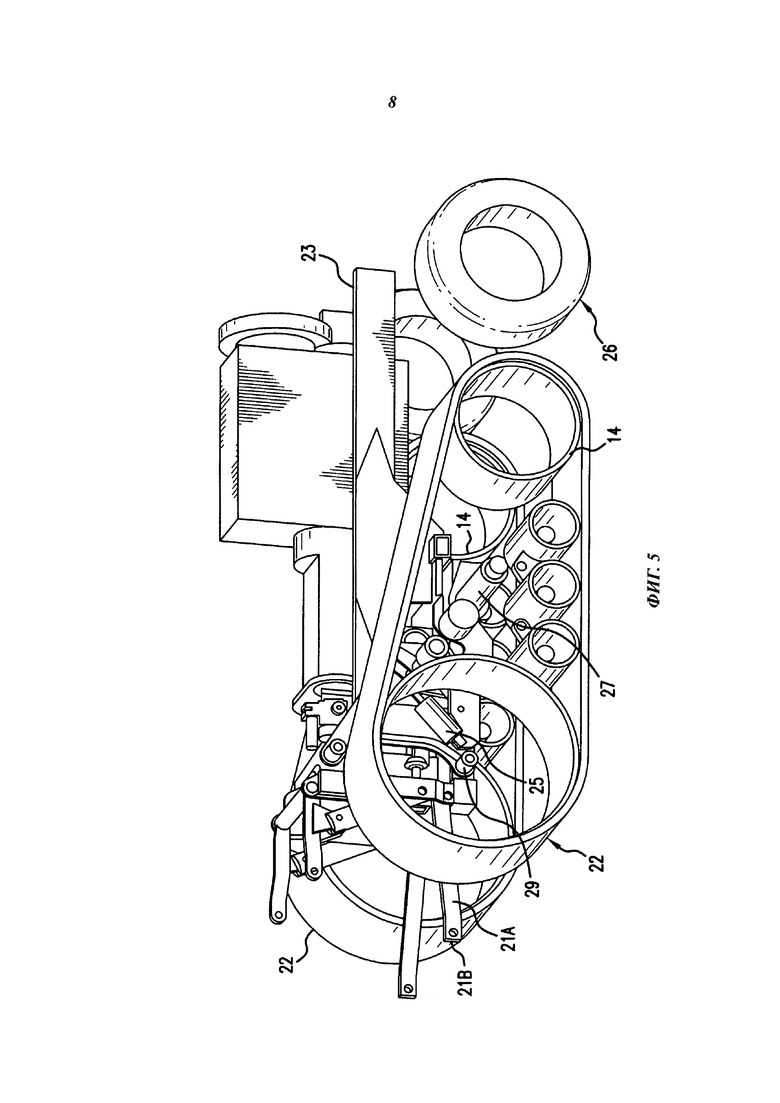

Фиг. 5: вид в аксонометрии (справа сзади) боковой стороны двухгусеничного трактора, изображенного на Фиг. 2 и 3.

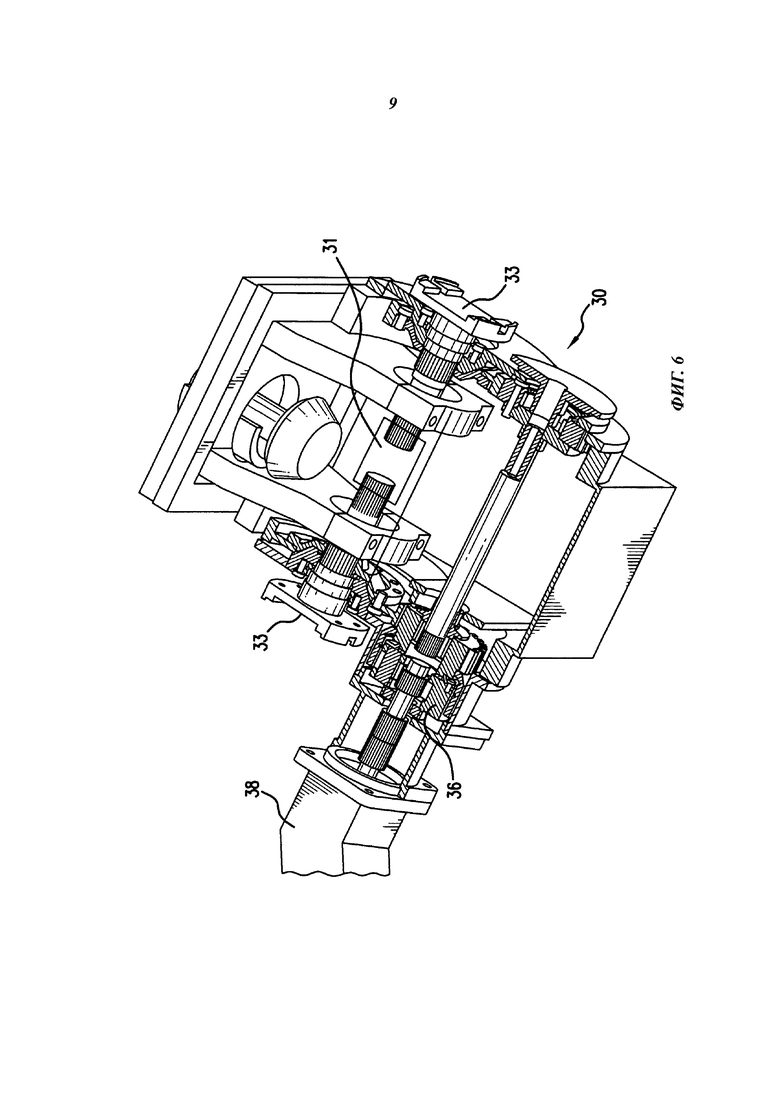

Фиг. 6: основная система рулевого управления для использования на двухгусеничном тракторе, описываемом изобретением.

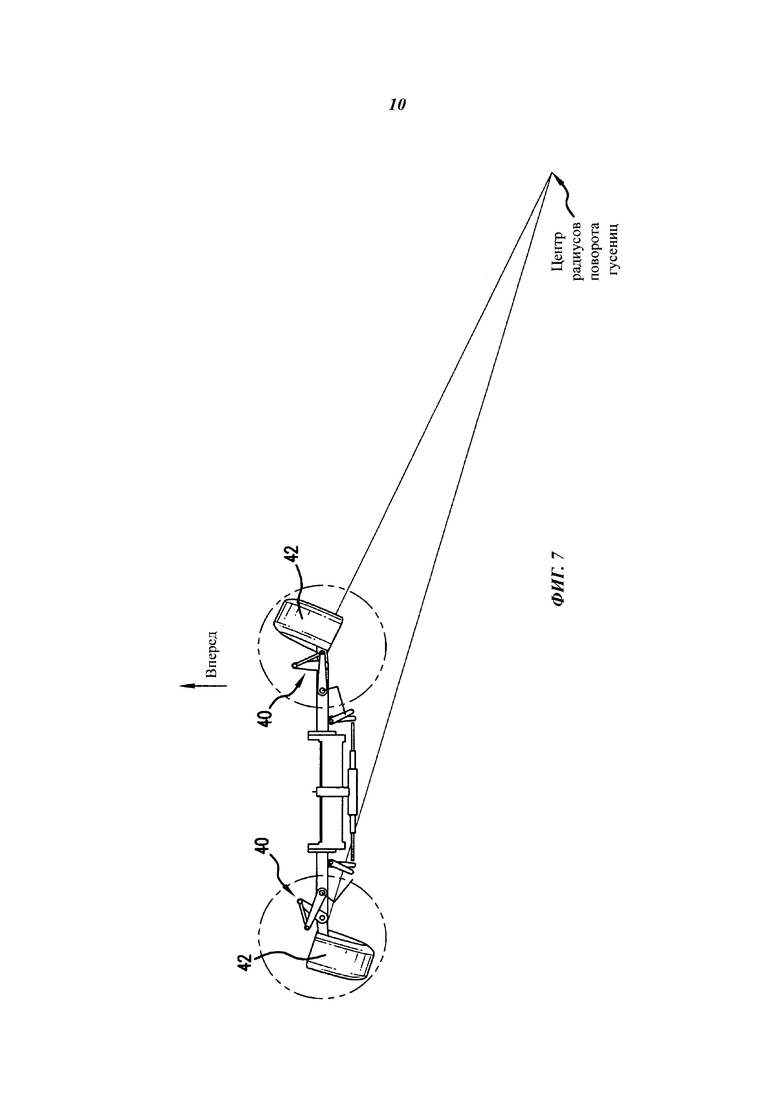

Фиг.7: колесный узел двухгусеничного трактора, иллюстрирующий геометрию угла поворота при выравнивании, в соответствии с вариантами исполнения изобретения, показанными на Фиг. 2 и 3.

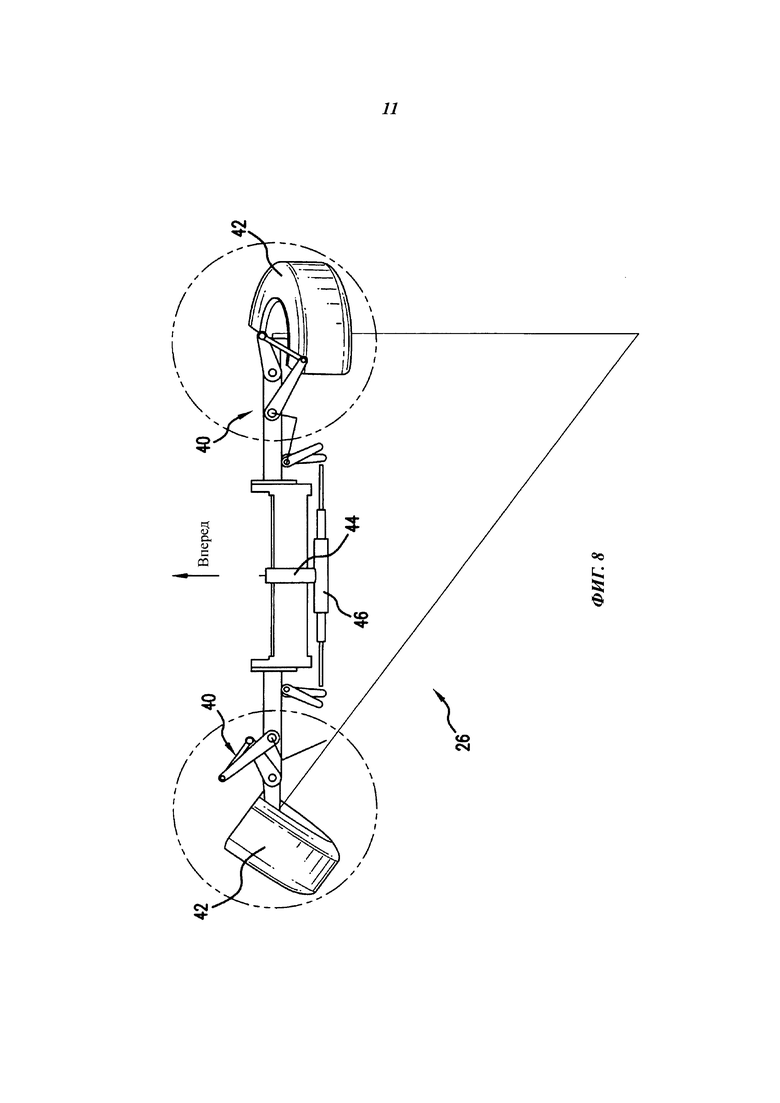

Фиг. 8: колесный узел двухгусеничного трактора согласно изобретению, иллюстрирующий геометрию угла поворота при выравнивании во время разворота на месте.

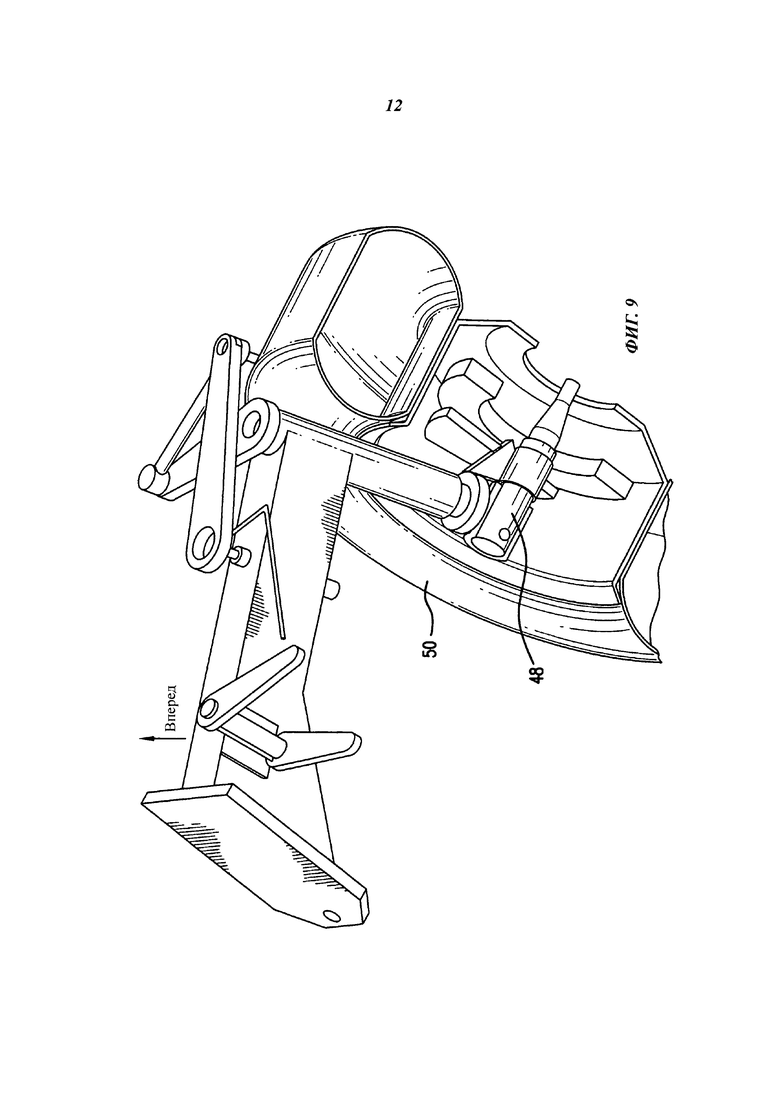

Фиг. 9: изображение, соответствующее взгляду из центра вперед и вправо на часть колесного узла двухгусеничного трактора в варианте исполнения, показанном на Фиг. 2 и 3.

Фиг. 10: вид снизу на переднюю левую часть в варианте исполнения, показанном на Фиг. 2 и 3.

Фиг. 11: вид сверху на заднюю часть из центра, в варианте исполнения, показанном на Фиг. 2 и 3.

Фиг. 12: вид сверху на левую заднюю часть в варианте исполнения, показанном на Фиг. 2 и 3.

Фиг. 13: изображение правой стороны обычного двухгусеничного трактора с задней навеской (уровень техники).

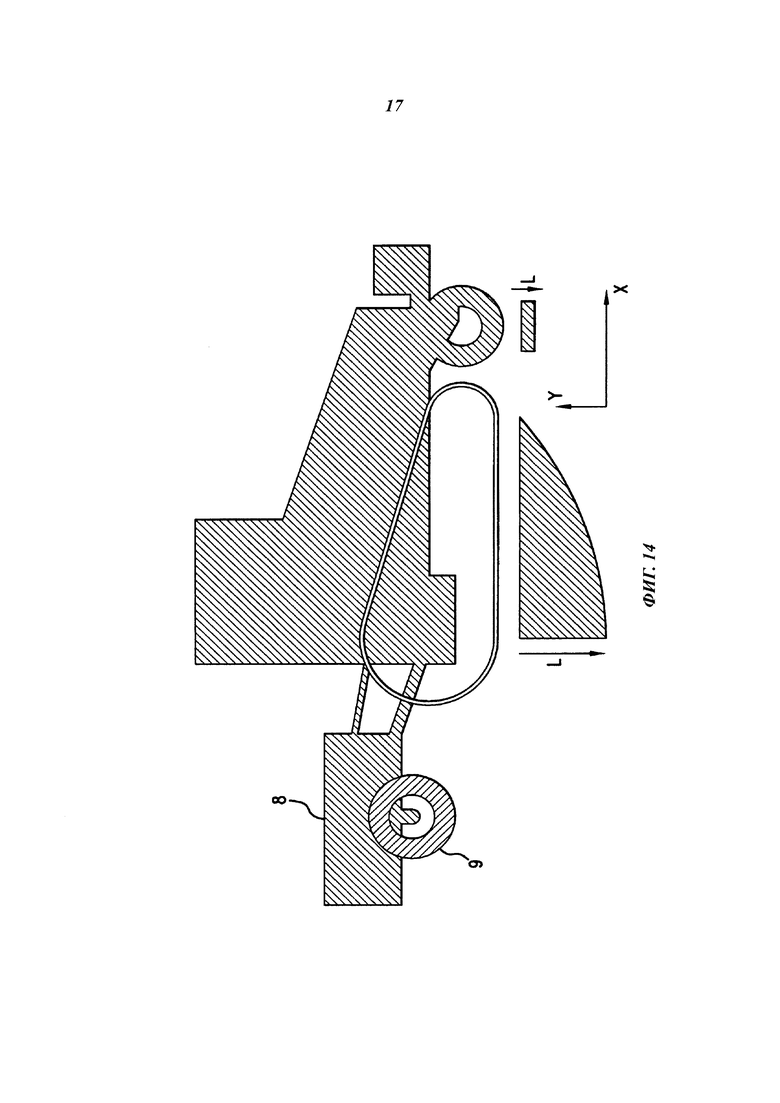

Фиг. 14: изображение правой стороны двухгусеничного трактора в варианте исполнения, показанном на Фиг. 2 и 3, с профилем распределения масс при наличии задней навески.

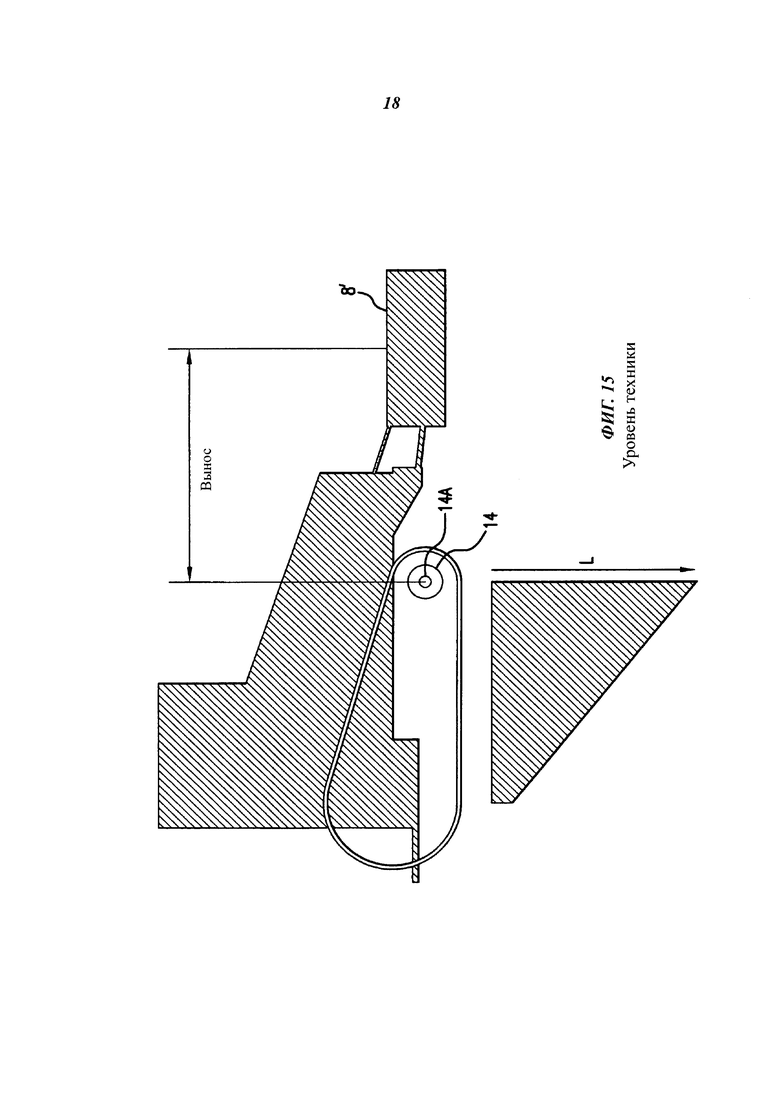

Фиг. 15: изображение правой стороны обычного двухгусеничного трактора с передней навеской (уровень техники).

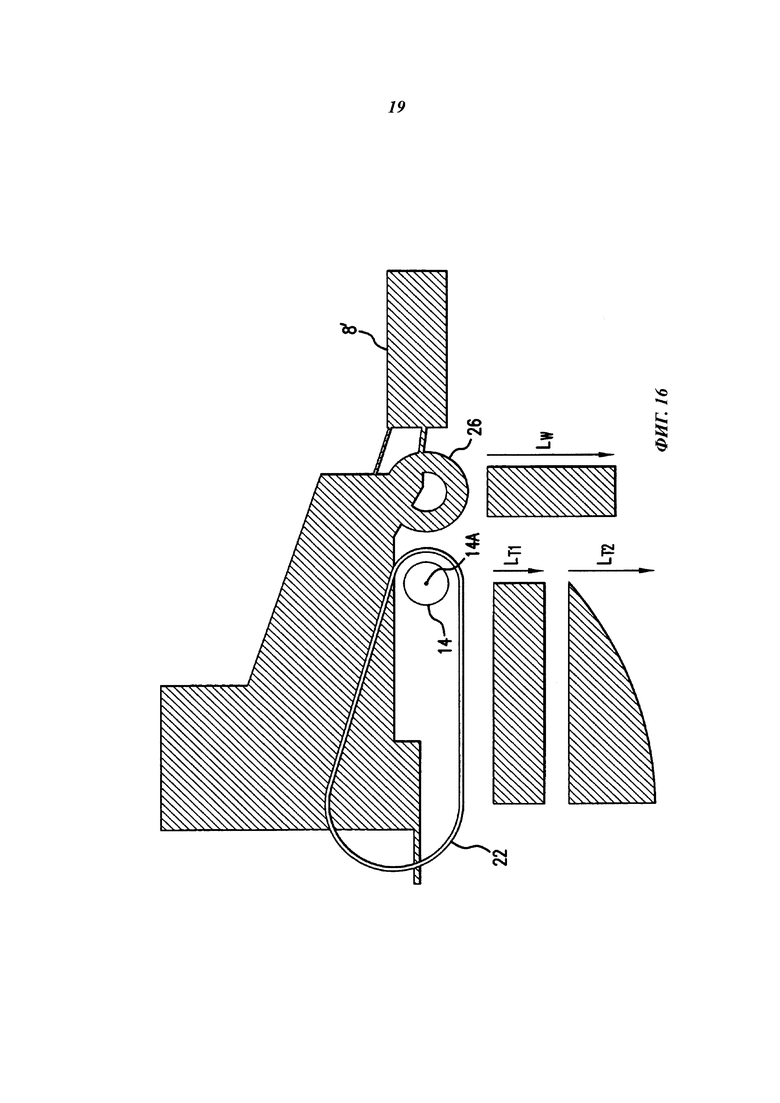

Фиг. 16: изображение правой стороны двухгусеничного трактора в варианте исполнения, показанном на Фиг. 2 и 3, с профилем распределения масс при наличии передней навески.

Осуществление изобретения

Ниже приведено подробное описание примерных вариантов исполнения изобретения, изображенных на прилагаемых фигурах. Примерные варианты исполнения изображены с такой степенью детализации, которая позволяет ясно изложить идею изобретения, и рассчитаны на понимание специалистами в данной области техники. Тем не менее, количество предлагаемых деталей не может считаться ограничением вариантов исполнения; напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, укладывающиеся в сущность и объем настоящего изобретения, в соответствии с прилагаемой формулой изобретения.

Настоящее изобретение относится к устройству для трактора с двумя резиновыми гусеницами и колесным узлом в передней части гусеничного механизма, которое автоматически регулирует нагрузку на колесный узел, например, с целью ограничения или устранения скольжения и, тем самым, износа протектора гусениц.

Как описано выше, изобретение позволяет устранить некоторые из проблем:

1. Ликвидировать или значительно уменьшить тряску и вибрацию;

2. Обеспечить подвеску для заднего привода;

3. Ликвидировать чрезвычайную чувствительность к наклону, в том числе, чувствительность к неровному рельефу местности;

4. Значительно сократить износ грунтозацепов;

5. Обеспечить равномерную нагрузку на центральных колесах, натяжных колесах и ведущих колесах;

6. Уменьшить концентрацию компонентов и их массу в задней части трактора, следствием которой становится чрезмерная длина передней части и использование массивных противовесов на двухгусеничных тракторах;

7. Уменьшить нарушение структуры грунта при развороте;

8. Обеспечить хороший баланс при наличии переднего навесного оборудования;

9. Устранить необходимость в дополнительной системе рулевого управления; и

10. Улучшить характеристики дорожного движения для облегчения движения по дорогам общего пользования.

На фигуре 1 изображена правая сторона обычного двухгусеничного трактора с двумя резиновыми гусеничными лентами 12. Профиль распределения масс по гусеницам, показанный на фигуре, соответствует движению трактора по дороге. Большая масса, приходящаяся на переднюю часть гусеничного механизма и обозначаемая как I, и меньшая масса, приходящаяся на заднюю часть гусеничного механизма и обозначаемая как LT, в сочетании с типичным шагом грунтозацепов вызывает вибрацию всего трактора, причиняющую вред трактору и создающую неудобства для механизатора, а также вызывающую быстрый износ грунтозацепов при движении по дорогам.

На фигуре 2 изображен двухгусеничный трактор 20 согласно изобретению, оснащенный двумя гусеничными механизмами 22 и передним колесным узлом 26. Гусеничные механизмы 22 и передний колесный узел имеют соответствующие профили распределения масс (то есть, нагрузки (L)) по длине гусениц (LT; в направлении движения) и по колесам (LW; как показано на фигуре) при движении по дорогам. Учитывая регулирование колесного узла с целью поддержки максимальной нагрузки, показанное на фигуре 2, можно значительно снизить вибрацию и износ грунтозацепов при движении по дорогам по сравнению с обычными двухгусеничными тракторами, которые не имеют подобного регулируемого переднего колесного узла. Изобретение повышает удобство механизатора и не допускает повреждения трактора вследствие вибрации.

Изобретение описывает механизмы и систему управления, реализующую этот профиль распределения масс или нагрузки. На фигуре 3 изображен вариант исполнения (фиг. 2) во время полевых работ. При этом показан нужный профиль распределения масс по гусеницам (LT, как показано на фиг. 3) и переднему колесному узлу (LW, как показано на фиг. 3).

На фигуре 4А изображен описываемый изобретением двухгусеничный трактор, содержащий колесный узел 26, расположенный в передней части пары гусеничных механизмов 22. Каждый гусеничный механизм 22 установлен на оси шарнира (не показанной явно на фигуре 4), расположенный на полпути между его передним и задним колесом. К гусеничному механизму вокруг оси шарнира может быть применен момент с помощью гидравлического цилиндра с плечом пары сил, представляющим собой перпендикулярный отрезок к направлению силы, действующей на ось шарнира. В этом случае направление силы совпадает с осью гидравлического цилиндра.

В отличие от обычного полугусеничного транспортного средства, рулевые маневры осуществляют путем работы двух гусеничных механизмов 22 на различных скоростях. Согласно изобретению, угол поворота двух ведомых колес колесного узла 26 синхронизирован при выполнении рулевых маневров, чтобы предотвратить скольжение шин в поперечном направлении.

На фигуре 4В изображена система управления, описываемая изобретением. Обратите внимание, что элементы, составляющие систему управления, могут быть модифицированы. Например, акселерометр в контуре обратной связи можно заменить сигналом от датчика нагрузки передней оси: это вызывает некоторое снижение точности. В другом примере предусмотрено несколько способов определения частоты вращения выходного вала трансмиссии. Например, частота вращения двигателя X передаточное отношение трансмиссии. Предпочтительно, микропроцессор находится в кабине трактора, и к нему подсоединены жгуты проводов, по которым передают входные и выходные сигналы.

На фигуре 4С изображена схема гидравлической системы. Обратите внимание, что элементы, входящие в состав системы управления, могут быть модифицированы. Например, в качестве ЭГ-РК (электрогидравлический редукционный клапан) можно использовать клапан другого типа, в частности, электрогидравлический клапан сброса давления. Предпочтительно, ГУЦ (гидравлический уравновешивающий цилиндр), оба ЭГ-РК, КА (клапан аккумулятора) и А (аккумулятор) дублируются для каждого гусеничного механизма. Каждая сторона получает от микропроцессора отдельное, но идентичное выходное напряжение, за одним исключением. Во время разворота на месте или поворота с малым радиусом при полевых работах внутренняя гусеница работает в дорожном режиме: снижение нагрузки на переднюю часть внутренней гусеницы.

Сигнал входа в этот режим поступает от рулевого колеса, повернутого на определенный угол. Левое или правое вращение подает сигнал на переход гусеничного механизма в дорожный режим. В результаты уменьшается нарушение структуры грунта и снижается боковое сопротивление гусеницы в повороте.

На фигуре 4С изображен предпочтительный вариант описываемого изобретением устройства и трактора, так как другие компоненты могут быть заменены. Например, в качестве ЭГ-РК можно использовать клапан другого типа, в частности, электрогидравлический клапан сброса давления. Предпочтительно, ГУЦ, оба ЭГ-РК, КА и А дублируются для каждого гусеничного механизма. Каждая сторона получает от микропроцессора отдельное, но идентичное выходное напряжение, за одним исключением. Во время разворота на месте или поворота с малым радиусом при полевых работах внутренняя гусеница работает в дорожном режиме: снижение нагрузки на переднюю часть внутренней гусеницы.

Сигнал входа в этот режим поступает от рулевого колеса, повернутого на определенный угол. Левое или правое вращение подает сигнал на переход гусеничного механизма в дорожный режим. В результаты уменьшается нарушение структуры грунта и снижается боковое сопротивление гусеницы в повороте.

На фигуре 4D изображен компьютер или микропроцессор 13, который входит в состав системы управления, описываемой изобретением. Микропроцессор содержит, по меньшей мере, одно запоминающее устройство 15, предназначенное для хранения компьютерных инструкций и входных/выходных элементов/функций 17. Компьютер или микропроцессор можно установить в любом месте трактора, например, под капотом в моторном отсеке, под приборной доской в кабине, в двери, и т.д. Компьютер принимает и обрабатывает сигналы от датчиков двигателя, от переключателей, например, переключателей стеклоподъемников, рычага переключения передач, датчиков нажатия педали газа. Выходы датчиков используются для различных целей, например, для управления различными электрическими клапанами, сервоприводами и т.п. на основании расчетов, выполненных на входе датчиков в соответствии с программами, записанными в компьютере (хранящимися в запоминающем устройстве).

На фигуре 5 изображен вид двухгусеничного трактора согласно изобретению, иллюстрирующий шарнирное соединение гусеничных механизмов 22 с основной конструкцией 23 трактора. Для каждого гусеничного механизма 22 к основной конструкции 23 трактора прикреплен гидравлический цилиндр 25, другой конец которого соединен с гусеничным механизмом 22. Этот механизм обеспечивает уравновешивающий момент.

Гидравлический цилиндр 25 генерирует момент, направленный по часовой стрелке или против часовой стрелки вокруг шарнирной оси 27 гусеничного механизма. Колесный узел 26 установлен на основной конструкции 23 перед гусеничным механизмом. Заднее тягово-сцепное устройство 21 и 3-точечная навеска 21В соединены с основной конструкцией 23 с помощью тензодатчиков 29, способных измерять любые нагрузки, прилагаемые задним оборудованием к основной раме, в том числе, горизонтальные нагрузки, вертикальные нагрузки и моменты. Тензодатчики и гидроцилиндры входят в состав замкнутой системы с компьютерным управлением (например, системы управления, контролирующей распределение давления на грунт под гусеницами).

Передний колесный узел 26 реагирует на моменты, генерируемые вокруг шарнирной оси гусеничного механизма. Система управления передает нагрузку на передний колесный узел 26 при движении по дороге.

На фигуре 6 изображена основная система 30 рулевого управления для двухгусеничного трактора согласно предлагаемому изобретению. Основную систему 30 рулевого управления обычно называют дифференциальной системой рулевого управления. Она заставляет два гусеничных механизма двигаться с разной скоростью, вызывая изменение направления движения трактора. Обычное зубчатое колесо 31 на крестовине водила дифференциала приводит в действие два выходных вала 33, каждый из которых приводит гусеничный механизм (не показанный на фигуре 6). Планетарная система передач 36 соединена с двумя выходными валами, как показано на фигуре.

Двигатель 38 рулевого управления, вращаясь, передает различную скорость на каждый из двух гусеничных механизмов. Отличающаяся скорость гусеницы пропорциональна частоте вращения двигателя и направлению вращения двигателя.

На фигуре 7 изображен передний колесный узел системы рулевого управления с поворотными кулаками и трапецией, которая не обеспечивает рулевое усилие во время полевых работ. Геометрия 40 рычажного механизма обеспечивает надлежащее отслеживание двух колес 42. Датчик угла поворота (не показанный на фигуре) используется для определения радиуса поворота. Угол колес синхронизируется с разностью скоростей гусениц таким образом, чтобы предотвратить боковой увод передних колес (скорость двигателя дифференциального рулевого управления = (постоянная А) × [tan (угла поворота)] × (скорость трактора)). Обратите внимание на существование различных типов датчиков угла поворота. Согласно изобретению, предпочтительно, датчик угла поворота расположен внутри гидравлического цилиндра 46 рулевого управления (фиг. 8) и предназначен для измерения хода цилиндра, на основании которого можно рассчитать угол поворота рулевого колеса. Другие признаки изобретения или способы включают, но не ограничиваются использованием датчиков, установленных на каждом колесе, вертикальной оси или рулевой сошке.

В задачи колесного узла 26 входит поддержание нагрузки при движении по дорогам, что значительно разгружает переднюю часть каждого гусеничного механизма. Другой задачей колесного узла является стабилизация переднего наклона трактора. Передний колесный узел всегда находится в контакте с грунтом. Это предотвращает резкое опускание передней части трактора. Современные двухгусеничные тракторы могут "пикировать" при переваливании через гребни рельефа, например, террасы.

Фигура 8 иллюстрирует геометрию рычажного механизма (частично показанную на фигуре), предотвращающую боковой увод переднего колеса, когда дифференциальная система управления выполняет разворот на месте, известный на уровне техники. Возможность разворота на месте является преимуществом перед обычными тракторами на колесном ходу. Показан правый разворот на месте, при котором правый гусеничный механизм имеет нулевую скорость, а левый гусеничный механизм движется вперед или назад.

Ось вращения каждого колеса 42 пересекает центр остановленного гусеничного механизма 26 (см. центральный шарнир 44 и датчик угла поворота рулевого колеса внутри рулевого цилиндра 46). Колесный узел 26 соединен с системой подвески (не показанной на фигуре), которая может быть пассивной, активной или комбинированной (сочетание пассивной и активной подвески). Обратите внимание, что колесо на внутренней стороне радиуса поворота поворачивает под большим углом, чем колесо на внешней стороне. Если провести воображаемую линию от центра каждого колеса, точка их пересечения в вершине треугольника будет центром остановленной внутренней гусеницы, что позволит предотвратить проскальзывание колес. Ось вращения колеса совпадает с осью шпинделя, которая представляет собой воображаемую линию, продолжающуюся в бесконечность в обоих направлениях. Точка пересечения обеих осей служит центром радиуса поворота системы рулевого управления с поворотными кулаками и трапецией. Ось вращения двух гусеничных механизмов совпадает с осью шарнирного вала. Разница скоростей гусениц определяет положение радиуса разворота; точка, расположенная на оси шарнирного вала. Синхронизация происходит, когда две оси колес системы рулевого управления с поворотными кулаками и трапецией пересекаются в указанной точке (см. формулу 1).

На фигуре 9 показано, как генерируются входные данные для системы управления в отношении нагрузки 01 на колесный узел. Предпочтительным способом контроля нагрузки на колесный узел 26 служат валы тензодатчиков, например, датчика 48 нагрузки на переднюю ось (см. подвеску 50 пневматических шин).

Предпочтительно, колесный узел 26 содержит тормозную систему, рассчитанную на предусмотренную нагрузку.

На фигуре 10 изображена подвеска 52 между центральной рамой 54 и гусеничными механизмами 26, входящими в состав основной конструкции. В состав упругих элементов, как показано на фигуре, входят резиновые прокладки 56, но упругие элементы не ограничиваются этими прокладками. Упругие элементы могут содержать любые пружинные элементы, известные специалисту в данной области. Изображена подвеска с толкающей штангой, шарнирные соединения 58 которой соединяют элементы подвески 52 с центральной рамой.

Второй составляющей подвески служит избирательное использование аккумулятора в гидравлическом контуре (фиг. 4С), которое обеспечивает уравновешивающий момент на шарнире 60 гусеничного механизма. Выпускаются различные типы аккумуляторов. В простом варианте аккумулятор представляет собой камеру, частично заполненную сжимаемым газов, обычно азотом. Когда масло поступает в аккумулятор или вытекает из него, оно сжимает и разжимает азот, действуя аналогично компактной пружине. Аккумулятор может быть установлен практически в любом месте и соединен с гидравлической системой, как показано на фигуре 4С (пункт А). Простой клапан (КА) позволяет подсоединять его к гидравлической системе или заблокировать при необходимости. Аккумулятор может быть расположен внутри поворотного цилиндра 82 (фиг. 11). Третьей составляющей подвески служит использование пневматических шин в колесном узле. Четвертой составляющей подвески может быть внутренняя подвеска в каждом гусеничном механизме. Пятая составляющая может представлять собой подвеску между колесным узлом и центральной рамой 54. По центру передней части шарнирных валов гусеничных механизмов расположен рычажный механизм (74, 84; фиг. 11), предназначенный для развития боковых усилий без нарушения вертикального перемещения. Показанные на фигуре приводные валы 62, выходящие в гусеничные механизмы, имеют пару карданных шарниров 64, допускающих колебания гусеничных механизмов и служащих подвеской.

Картер 66 дифференциального рулевого управления, как показано на фигуре, расположен в центре трактора и непосредственно за шарнирами 58 гусеничных механизмов 26. Дифференциальная система рулевого управления приводится, как показано на фигуре, с задней стороны при разомкнутом приводном вале, что частично показано на фигуре. Следует понимать, что картер коробки передачи и картер 68 дифференциального рулевого управления не обязательно должны быть отдельными компонентами.

На фигуре 11 показана конечная передача 70, расположенная в центре задней оси 74 гусеничного механизма. Предпочтительно, конечная передача 70 имеет высокий коэффициент понижения для того, чтобы сохранить малые размеры и вес силовых компонентов верхней передачи. На фигуре показана двухступенчатая коробка с промежуточной шестерней 76; см. тормоз 72; траверса 78; вход 80 первой ступени; уравновешивающий цилиндр 82; уравновешивающий механизм 84; центральная рама 86. На фигуре не показана первая ступень коробки передач. Обычно используется первая понижающая передача с ведомой шестерней.

Предпочтительно, тормоз 72 гусеничного механизма непосредственно соединен с задней осью 74 гусеничного механизма. В связи с этим, предпочтительно, входной приводной вал расположен рядом с главным шарниром 78 гусеничного механизма, что позволяет свести к минимуму изгиб входного приводного вала 96.

Изображен механизм 84 создания уравновешивающего момента. Гидравлический цилиндр 82 присоединен к раме 84 гусеничного механизма и центральной конструкции 86, образуя плечо рычага.

На фигуре 12 показана опорная конструкция 94 для тягово-сцепного устройства 90 и трехточечной навески 92, установленная на электронных тензодатчиках 94 с возможностью ввода информации, определяющей горизонтальные нагрузки, вертикальные нагрузки и моменты, развиваемые навесным оборудованием; см приводной вал 96 и уравновешивающий цилиндр 98.

Основные формулы:

1. Скорость двигателя дифференциального рулевого управления = (постоянная А) × [tan (угла поворота)] × (скорость трактора)

2. Суммирование моментов вокруг оси шарнира гусеницы = ноль

3. Суммирование сил, действующих в горизонтальном направлении = ноль

4. Суммирование сил, действующих в вертикальном направлении = ноль

5. Усилие цилиндра = давление × (площадь цилиндра)

6. Давление = (приложенное напряжение) × (калибровочный коэффициент EHPRV)

7. Момент = сила × (плечо пары сил)

8. Масса топлива = уравнение преобразования × выходное напряжение датчика уровня топлива

9. (плечо пары сил для тяговых усилий) = (высота шарнирного вала над грунтом + допуск 3 см на проникновение грунтозацепов в грунт)

10. (созданный уравновешивающий момент) = (гидравлическое давление) × (площадь цилиндра) × (плечо уравновешивающего момента)

11. Уравнение профиля нагрузки на гусеницу Р=(aL2+bL+с) (переменное число, рассчитываемое с помощью уравнения суммирования моментов и уравнения суммирования вертикальных усилий)

12. Калибровочная формула для преобразования положения цилиндра рулевого управления в угол поворота.

Формула служит основой для синхронизации дифференциального рулевого управления и рулевого управления передних колес. Постоянная А основана на фиксированных передаточных числах в пределах дифференциального рулевого управления и конечной передачи, фиксированном диаметре ведущего колеса гусеницы, фиксированной колесной базе трактора и фиксированной колее трактора.

Механизатор выбирает скорость транспортного средства и поворачивает рулевое колесо таким образом, чтобы следовать по выбранному пути. Рулевое колесо управляет передним колесным узлом обычным образом. Исходя из этого, система управления принимает входной сигнал угла поворота и входной сигнал скорости транспортного средства и вычисляет требуемую частоту вращения двигателя дифференциального рулевого управления.

Этот рулевой маневр дает команду микропроцессору системы управления на запуск двигателя дифференциальной системы управления с рассчитанной частотой вращения. Микропроцессор запрограммирован таким образом, чтобы выполнить этот запуск, подав увеличенное напряжение на насос дифференциального рулевого управления. Частота вращения двигателя дифференциального рулевого управления включена в систему с обратной связью, что позволяет микропроцессору выполнять вычисления методом последовательных приближений. Напряжение повышается до тех пор, пока не будет достигнута требуемая частота вращения двигателя дифференциального рулевого управления.

Обратите внимание, что для управления передними колесами при нулевой скорости движения трактора расчетная частота вращения двигателя дифференциального рулевого управления будет равна нулю. Это необходимо для обеспечения безопасности и обусловлено тем, что механизаторы привыкли поворачивать передние колеса транспортных средств при остановке и не ожидают каких-либо перемещений транспортного средства.

Для формулы 2 достаточно измеренных тензодатчиками значений сил, действующих в горизонтальном и в вертикальном направлении. Плечи пар сил для горизонтальных и вертикальных сил в точках установки всех тензодатчиков известны и постоянны. Базовая масса конструкции трактора характеризуется известными и фиксированными плечами пар сил. Если плечо пар сил для массы топлива будет непостоянным, то можно будет разработать формулу для этого плеча пар сил и ввести в программу системы управления.

Формула 3 учитывает все внешние горизонтальные нагрузки, прилагаемые к трактору и передаваемые через тензодатчики.

Формула 4 учитывает все переменные вертикальные нагрузки, измеренные тензодатчиками и указателем уровня топлива.

Формула 6, при известной зависимости напряжения от давления, учитывает показания редукционного клапана: ЭГ-РК.

Формула 8 учитывает показания уровня топлива, откалиброванного по форме топливного бака.

Поддержание равномерного давления гусениц на грунт является сложной задачей. Если шарнир гусеницы расположен по центру и по горизонтали между натяжным и ведущим колесом, вертикальные нагрузки на шарнир будут равномерно распределены по гусеницам. Тяговые усилия, развиваемые на грунте, будут создавать момент вокруг шарнира гусеницы.

Обратите внимание, что в этом контексте длина плеча пары сил для тяговых усилий = высота шарнирного вала над грунтом + допуск 3 см на проникновение грунтозацепов в грунт; необходимое тяговое усилие = (сумма горизонтальных нагрузок, распознанных датчиками передней и задней навески) + (масса трактора + масса топлива + масса механизатора); момент гусеницы = {(высота шарнирного вала над грунтом + допуск 3 см на проникновение грунтозацепов в грунт)} × {(сумма горизонтальных нагрузок, распознанных датчиками передней и задней навески) + (масса трактора + масса топлива + масса механизатора) × tan (продольный угол уклона местности)}; уравновешивающий момент = (-1) × (момент гусеницы); уравновешивающий момент = (гидравлическое давление) × (площадь цилиндра) × (длина плеча уравновешивающего момента) = (гидравлическое давление) × (постоянная Е) × (площадь цилиндра).

Если расчет уравновешивающего момента дает отрицательное значение, то есть, гидравлический цилиндр находится под давлением с целью развития тягового усилия, то из площади цилиндра понадобится вычесть площадь штока. Такая ситуация имеет место при наличии переднего натяжного колеса и заднего навесного оборудования на 3-точечной навеске.

При использовании фронтального погрузчика переднее крепление погрузчика должно быть присоединено к передней части конструкции, содержащей тензодатчики 3-хточечной навески. В качестве заднего крепления погрузчика следует использовать горизонтальное скользящее соединение. Это позволяет тензодатчикам измерять и передавать сигнал горизонтального усилия погрузчика. Полезная нагрузка может быть передана на компьютер на основании геометрии погрузчика.

Ниже будет описана коррекция режима равномерного давления на грунт.

Необходимость в коррекции поддержания равномерного давления гусениц на грунт появляется, когда нагрузка на переднюю ось приближается к нулю. Это может произойти в том случае, если передний противовес имеет недостаточную массу. Так, если нагрузка на переднюю ось составляет менее чем примерно 75 кг на колесо, тензодатчик передней оси, расположенный на оси колеса, запрашивает контроль и регулирование давления в механизме обеспечения уравновешивающего момента, целью которого является поддержание нагрузки на переднюю ось выше нуля. В данном случае разность давлений = (-1) × (постоянная F) × [(75 - нагрузка)]2, то есть, при положительных значениях (75-нагрузка), усредненных за последние несколько секунд времени.

Доступная разность давлений составляет около 30000 кПа, полученных из диапазона от 15000 кПа при толкании до 15000 кПа при буксировке. Если этот режим коррекции сохраняется, на монитор механизатора должно быть выведено сообщение, предлагающее добавить противовес на переднюю часть трактора.

Основное математическое уравнение, используемое в системе управления, которая может просто содержать микропроцессор 13, показанный на фигуре 4D и запрограммированный на выполнение балансировки согласно изобретению, представляет собой сумму моментов вокруг оси шарнира гусеничного механизма, равную нулю. Каждый гусеничный механизм получает подходящий уравновешивающий момент, определяемый системой управления и развиваемый гидравлическим цилиндром 98. Система управления принимает входные сигналы, рассчитывает и выводит соответствующее давление и направление для уравновешивающего момента.

Различные режимы, например, полевой режим или режим движения по дорогам, используют различные входные параметры для работы программы системы управления. Другие математические уравнения, используемые в системе управления, выглядят следующим образом: сумма сил в вертикальном направлении, равная нулю, сумма сил в горизонтальном направлении, равная нулю, уравнение профиля распределения масс, описывающее массу под каждой осью гусеничного механизма.

Величина уравновешивающего момента и нагрузка на переднее и заднее тягово-сцепное устройство непосредственно влияют на массу под осями гусеничных механизмов. Сумма масс на ведущих, натяжных и промежуточных колесах, а также колесном узле должна быть равна общей массе трактора и навесного оборудования. Эти измеренные или известные значения, в свою очередь, позволяют использовать малую или нулевую расчетную итоговую массу на переднем натяжном колесе в качестве определяющего фактора в режиме движения по дороге.

В частности, микропроцессор системы управления сначала вычисляет уравновешивающий момент для обеспечения равномерной нагрузки на гусеницы в реальном времени. Движение по дороге в режиме реального времени может меняться в зависимости от транспортировки нагрузки в передней и/или задней части. В реальной ситуации возможно толкание или буксировка тяжелого прицепа, присоединенного к тягово-сцепному устройству, или полное отсутствие нагрузки. Система управления способна вычислять в реальном времени уравновешивающий момент, обеспечивающий равномерное распределение нагрузки в любой ситуации при движении по дороге.

Для расчета равномерной нагрузки в реальном времени программа побуждает микропроцессор добавлять момент дисбаланса при нахождении в режиме движения по дороге. Микропроцессор будет использовать уравнение 11 профиля нагрузки. В уравнении 11 L - это отложенный вперед участок от задней оси гусеничного механизма. Если гусеничный механизм имеет 4 оси (например), то значение L для каждой оси будет известным и постоянным, равно как и плечо пары сил каждой оси вокруг шарнирной оси гусеничного механизма.

Таким образом, будет выполнен расчет Р (вертикальной нагрузки) с помощью значений L1, L2, L3 и L4: при этом будут получены значения Р1, Р2, Р3 и Р4. На этапе 1 величины Р1, Р2, Р3 и Р4 имеют идентичные, известные значения нагрузки, то есть, равномерное распределение нагрузки, сумма Р1, Р2, Р3, Р4, представляет собой известное значение в режиме реального времени.

Микропроцессор добавляет момент дисбаланса при заданной скорости повышения. Процесс добавления момента дисбаланса не изменяет известную сумму Р1, Р2, Р3 и Р4. Это позволяет менять значения нагрузки Р1, Р2, Р3 и Р4 при дисбалансе. Р4 - это нагрузка на переднюю ось и заданная нагрузка, которая должна поддерживаться в режиме движения по дороге. Эта заданная нагрузка представляет собой постоянное значение, записанное в программу микропроцессора. Нагрузка Р4 включена в контур обратной связи и используется для прекращения добавления момента дисбаланса, то есть, Р4 служит управляющей силой для добавления момента дисбаланса.

Микропроцессор поддерживает момент дисбаланса, удовлетворяющий постоянному значению, назначенному для Р4 в режиме движения по дороге. Большинство дорожных покрытий содержит вогнутые и выпуклые профили. Поэтому поддержание Р4 в допустимом диапазоне - это динамичный итерационный процесс. Это означает, что микропроцессор добавляет и вычитает значение момента дисбаланса в режиме реального времени. Входные сигналы от дорожных кочек и выбоин можно не учитывать, то есть, имеют место усредненные входные сигналы.

На фигуре 13 изображен стандартный двухгусеничный трактор 10 с навесным оборудованием 8, установленным на 3-точечной навеске. Когда оборудование 8 опущено, оно опирается на грунт, что приводит к существенному изменению массы (то есть, профиля нагрузки (LT)) на передних осях гусеничных механизмов, как показано на фигуре. Копирующие колеса 9 оборудования несут массу оборудования 8 во время движения по полю. В изображенном на фигуре статическом положении подъем массы, установленной на 3-точечной навеске, вызывает изменение значительной нагрузки на передних осях 14А гусеничных механизмов 22 в сторону практически полного исчезновения нагрузки.

Передний противовес недостаточно тяжел для безопасного движения по дорогам. В изображенной ситуации машина может стать неустойчивой при движении по дороге на высокой скорости. Встреча, например, с кочкой может вызвать значительное продольное раскачивание, ухудшающее управляемость трактора. Компьютерный анализ показывает, что при определенных условиях встреча с кочкой высотой 100 мм при обычных скоростях дорожного движения, при отсутствии задней подвески, приведет к полному отрыву стандартного двухгусеничного трактора от грунта.

На фигуре 14 представлен вариант исполнения изобретения, изображенный на фигурах 2 и 3 и подробно описанный в данном документе, с полностью поднятой массой, установленной на 3-точечной навеске. На фигуре y=(ах2+bx+с) × (переменная). Когда оборудование 8 опущено и работает, его масса опирается на грунт. В частности, копирующие колеса оборудования несут его массу во время полевых работ.

Система управления постоянно проверяет безопасность работы. Система управления регулирует ситуацию как в полевом режиме, так и в режиме движения по дороге. В полевом режиме при поднятом оборудовании на колесный узел приходится минимальная нагрузка, а масса на передней оси гусеничного механизма снижается по мере необходимости.

В полевом режиме при поднятом оборудовании, если по результатам расчета системы управления масса на передней оси гусеничного механизма оказывается отрицательной, на монитор механизатора выводится сообщение с указанием минимальной массы переднего противовеса, которую необходимо добавить. В режиме движения по дороге и при использовании механизма создания уравновешивающего момента система управления обеспечивает минимальную нагрузку на колесный узел, необходимую для безопасной эксплуатации.

Двухгусеничный трактор, описываемый изобретением, имеет две системы рулевого управления, дополняющие друг друга в случае выхода из строя или нарушения функционирования одной из них без дополнительных затрат, требующихся для стандартных двухгусеничных тракторов. Если дифференциальное рулевое управление выйдет из строя, передние колеса по-прежнему сохранят управляемость, что позволит безопасно остановить трактор или переключить его в аварийный режим. Если переднее колесо будет сдуто или иным образом повреждено, дифференциальное рулевое управление будет выполнять регулирование с целью безопасной остановки.

На фигуре 15 изображен стандартный двухгусеничный трактор с установленным впереди навесным оборудованием 8'. Следует заметить, что, хотя некоторое устанавливаемое спереди оборудование имеет копирующие колеса, оно обычно поднимается для движения по дорогам. Точкой опрокидывания служит переднее натяжное колесо 14 гусеничного механизма. Вынос переднего навесного оборудования 8', измеренный от осей передних натяжных колес, будет большим, так как стандартные двухгусеничные тракторы, как правило, имеют удлиненную переднюю часть. Нагрузка 8' на переднюю часть гусеничного механизма при поднятых копирующих колесах будет велика.

В данном контексте под словом «велика» понимают большую массу, то есть, более 2000 фунтов. Характеристики 3-точечной навески сходны с параллелограммным рычажным механизмом. Когда верхняя тяга параллельна двум нижним тягам, 3-точечная навеска представляет собой точную копию параллелограммного рычажного механизма. В этой ситуации, если грузоподъемность 3-точечной навески составляет, например, 10 тонн, навеска способна поднять оборудование массой 10 тонн независимо от того, как далеко от точки опрокидывания находится центр тяжести оборудования.

Разжимные рычаги работают по принципу создания значительных сил в точке опрокидывания путем приложения небольшого усилия в конце длинного рычага. Некоторые орудия (например, плуги), подсоединенные к 3-точечной параллелограммной навеске, могут воздействовать на разжимной рычаг длинного рычага. На фигуре 15 переднее натяжное колесо 14 служит точкой опрокидывания и может нести груз, в несколько раз превышающий массу оборудования.

При движении по дорогам изобретение предусматривает перенос этой тяжелой нагрузки на шины с медленно изнашивающимся протектором, предназначенным для перевозки тяжелых грузов без вибрации. Износ гусеничных лент во время движения по дорогам пропорционален нагрузке на передние натяжные колеса 14.

Вибрации, наводимые под передними натяжными колесами 14, имеют высокую амплитуду. Высокоамплитудные колебания являются циклическими. Прилагаемые силы и движение масс также являются циклическими. В отношении вибрации это может вызвать создание значительного усилия или перемещение на большое расстояние в конечных точках амплитуды.

На фигуре 16 изображен вариант исполнения двухгусеничного трактора согласно изобретению с установленным в передней части навесным оборудованием 8'. Точкой 14А опрокидывания в устройстве или тракторе согласно изобретению служит ось 26 переднего колеса. Вынос установленного впереди оборудования уменьшается, как показано на фигуре. Гусеничный механизм 22 не служит опорой переднего навесного оборудования 8'. Колесный узел несет нагрузку по мере необходимости. Показаны профили распределения масс (или нагрузки (L)) по гусеничным механизмам 26.

При полевых работах система управления обеспечивает равномерное распределение. При движении по дороге нагрузка, приходящаяся на переднее натяжное колесо 14, уменьшается с целью предотвращения вибрации и сведения износа гусеничной ленты к минимуму.

Система управления содержит специализированные или общие датчики, передающие следующие сигналы:

заднее тягово-сцепное устройство и 3-точечная навеска - вертикальные нагрузки, горизонтальные нагрузки и момент;

переднее тягово-сцепное устройство и 3-точечная навеска - вертикальные нагрузки, горизонтальные нагрузки и момент;

нагрузка на колесный узел;

угол поворота колесного узла;

угол поворота рулевого колеса с передачей на колесный узел: с использованием модифицированной технологии рулевого управления с переменными скоростями, обусловленной тем, что колесо на внутренней стороне радиуса поворота должно иметь возможность быстро повернуть на угол 90 градусов;

угол поворота колесного узла и скорость транспортного средства представляют собой переменные, используемые для определения частоты и направления вращения двигателя дифференциальной системы рулевого управления;

частота и направление вращения двигателя дифференциальной системы рулевого управления;

частота вращения выходного вала трансмиссии;

масса топлива - рассчитанная на основании сигнала датчика уровня топлива;

режим работы - например, полевые работы, движение по дороге, режим фронтального погрузчика и т.д;

датчик ускорения активной подвески колесного узла.

Изобретение включает или работает с множеством констант, необходимых для системы управления, а именно:

длины всех рычагов от всех тензодатчиков до шарнира гусеничного механизма;

длина рычага цилиндра механизма, создающего уравновешивающий момент;

длина рычага от топливного бака до шарнира гусеничного механизма;

сухая масса и центр тяжести центральной части трактора;

сухая масса и центр тяжести гусеничных механизмов;

положение шарнира гусеничного механизма относительно передней и задней ос - по горизонтали и вертикали;

константа дифференциального рулевого управления - разность между частотой вращения двигателя и скоростью гусениц;

продольное расстояние от шарнира гусеничного механизма до оси колесного узла;

масса и центр тяжести колесного узла.

Сухая масса и горизонтальные центры тяжести играют важную роль в предотвращении отрыва передней части гусеничных механизмов от грунта в режиме движения по дороге. Уравнение суммы моментов вокруг шарнира гусеничного механизма, равной нулю, нуждается в информации о значениях сухой массы и горизонтальных центрах тяжести.

Система управления выдает следующие выходные сигналы:

правильное давление и направление цилиндров механизма создания уравновешивающего момента на левой и правой стороне;

правильная частота и направление вращения двигателя рулевого управления, синхронизирующего угол поворота колесного узла и разность скоростей гусениц;

сигналы и предупреждения, выводимые на монитор механизатора и информирующие о необходимости добавления или снятия противовесов (с указанием предпочтительной массы), в том числе, гистограмма нагрузки в течение нескольких последних минут или часов;

некоторые сигналы коррекции с учетом того факта, что основной режим полевых работ рассчитан на поддержание равномерного давления гусениц на грунт, причем недостаточная нагрузка на колесный узел должна приводить к генерации сигнала коррекции с целью удержания колесного узла на грунте. В число вероятных ситуаций, при которых генерируется сигнал коррекции, входит вынесенное навесное оборудование, установленное на 3-точечной навеске, в поднятом положении, недостаточная масса противовесов и т.п.

В режиме коррекции датчик нагрузки на колесный узел становится контрольным датчиком, на который реагирует система управления.

Как уже говорилось, изобретение предусматривает средства, функционирующие в качестве рычагов с целью переноса большей части нагрузки на передние оси гусеничных механизмов, что, в соответствии с законами физики, уменьшает нагрузку на переднее колесо. Согласно изобретению, два этих рычага перемещаются с помощью гидравлических цилиндров, в результате чего изменяется нагрузка на передний колесный узел. Два рычага и два гидравлических цилиндра служат механизмом создания уравновешивающего момента. Два рычага являются составной частью рамы гусеничного механизма. Этот механизм, предпочтительно, расположен рядом с задней частью трактора или же наподобие ручек тачки сзади трактора: на удалении от передних колес.

Согласно изобретению, в число основных средств входят: 1. Шарнирный вал гусеничного механизма, 2. механизм создания уравновешивающего момента и 3. система управления. Благодаря совместной работе этих средств большая часть нагрузки снимается с передних осей гусеничных механизмов во время движения по дорогам, в цилиндры механизма создания уравновешивающего момента адекватно реагируют на нагрузки, прилагаемые к трактору параллельно грунту. Тензодатчики направляют в систему управления входные сигналы, служащие для определения результирующей величины этой параллельной нагрузки.

Тяговое усилие, равное величине этой нагрузки, прилагается параллельно грунту и на уровне грунта при взаимодействии грунтозацепов гусеничных механизмов и грунта.

Это естественный результат возвышения оси шарнира гусеничного механизма над грунтом. При параллельно направленных нагрузках, например, тяговом усилии, на шарнир гусеничного механизма действует опрокидывающий момент. Этот опрокидывающий момент, обусловленный тягой, нарушает требуемое равномерное распределения давления гусениц на грунт. Закон сил, равных по значению, но обратных по направлению, помогает определить величину опрокидывающего момента. Система управления применяет уравновешивающий момент, в результате чего давление гусениц на грунт становится равномерным.

Система управления, показанная на фигуре 4В, гарантирует, что шины колесного узла всегда будут оставаться в контакте с грунтом. Датчик нагрузки в колесном узле контролирует нагрузку и, если нагрузка приближается к нулю, направляет в систему управления сигнал, требующий перехода в режим коррекции. Физические компоненты системы управления не показаны на фигуре, за исключением части тензодатчиков. Действия системы управления детально описаны выше. Стандартные компоненты - микропроцессор и жгуты проводов. В режиме коррекции к механизму создания уравновешивающего момента прикладывают крутящий момент, предназначенный для смещения нагрузки с передней части гусеничных механизмов на заднюю часть гусеничных механизмов. Конечным результатом этого действия будет воздействие направленной вниз противодействующей силы или нагрузки (L) на колесный узел, как показано на фигурах.

Во время полевых работ все тракторы, как правило, встречаются с препятствиями и ситуациями, которые могут быть связаны или обусловлены рельефом и структурой местности. К типичным особенностям местности относятся уступы и канавы. Стандартный двухгусеничный трактор склонен к резкому наклону вперед при прохождении крутых выпуклых гребней подобного рельефа, что может быть опасным и неудобным для механизатора, и может вызвать повышение нагрузки на некоторые из компонентов трактора. Двухгусеничный трактор, описываемый изобретением, удерживает колесный узел в контакте с грунтом в любом случае, предотвращая резкий или неудобный наклон трактора и повышая плавность движения. Двухгусеничный трактор, описываемый изобретением, не требует утяжеления задней части конструкции, при этом центр тяжести перемещается вперед.

В обычных двухгусеничных тракторах необходимо устанавливать тяжелые компоненты вблизи задней части трактора, что обусловлено структурными и функциональными причинами. Однако, большая масса в задней части транспортного средства, как правило, не выгодна ни для обеспечения требуемого центра тяжести или баланса трактора, используемого, главным образом, для буксировки грузов, ни для крепления тяжелых орудий в задней части трактора. Чтобы правильно сбалансировать трактор для буксировки и/или транспортировки грузов в задней части, обычно используют передние противовесы, однако, это приводит к нежелательному увеличению массы трактора.

Лишний вес приводит к необходимости установки дополнительной системы защиты при опрокидывании, увеличению стоимости, повышению износа гусеничных лент во время движения по дороге, повышению уплотнения грунта и т.д. Обычно передние противовесы оставляют на месте во время движения по дороге. При этом центр тяжести часто перемещается вперед относительно своего предпочтительного положения для движения по дорогам, утяжеляя переднюю часть трактора.

В описываемом изобретением двухгусеничном тракторе во время движения по дороге колесный узел выполняет функции рулевого управления, поскольку значительная нагрузка на колесный узел обеспечивает значительную боковую тягу при повороте колес. Таким образом, изменение направления во время движения по дорогам будет результатом совместных усилий дифференциального рулевого управления и бокового усилия, создаваемого колесным узлом.

Еще одно преимущество описываемого изобретением двухгусеничного трактора заключается в наличии дополнительного фактора безопасности в определенных ситуациях. Например, загруженный прицеп, толкающий трактор вниз по склону, может потребовать тормозного усилия, приближающегося к максимально возможной тяге гусеницы. Дифференциальное рулевое управление предусматривает использование тяги гусениц для совершения управляющих маневров. Во время движения по дороге, если любое сочетание условий превышает тяговые характеристики гусеничного механизма, рулевое управление колесного узла обеспечивает резервное управление.

Вернемся к фигуре 14 и ситуации, в которой при движении по дороге необходимо транспортировать тяжелое оборудование на 3-точечной навеске. В этом случае минимальная нагрузка на колесный узел, запрограммированная в системе управления, гарантирует, что колесный узел сможет адекватно повернуть трактор, обеспечивая безопасное рулевое управление при движении по дороге.

Двухгусеничный трактор согласно изобретению, описанный выше, содержит две системы рулевого управления. Дифференциальное рулевое управление - это основная система. Если колесный узел участвует не только в рулевых маневрах, он использует возможности рулевого управления с поворотными кулаками и трапецией. Одна из задач колесного узла заключается в поддержке передней части гусеничного механизма во время движения по дороге. Другая задача заключается в поддержке оборудования, установленного в передней части трактора. Еще одна задача - уменьшение шага протектора. Еще одна задача колесного узла - передача реакции, позволяющая механизму создания уравновешивающего момента обеспечить равномерное давление на грунт.

Когда колесный узел несет значительную нагрузку во время движения по дороге, боковая тяга шин, разумеется, обеспечивает управляющее усилие. Колесный узел служит резервной системой рулевого управления трактора во время движения по дороге.

Как показано на фигуре 10, система подвески с толкающими штангами для шарнирного вала гусеничного механизма служит частью амортизационной системы. Предпочтительно, для колесного узла в передней части используют пару колес на пневматических шинах, обладающих амортизационными характеристиками. Колесный узел оснащен шкворнем, рассчитанным на поперечные колебания, и двухрежимной системой подвески, посредством которой он присоединен к центральной конструкции: с активным и пассивным режимом (на фиг. 4С (правая сторона) изображена система для переднего моста).

Обратимся снова к фигурам 13 и 14. Общий центр тяжести находится ближе к задней части гусеничного механизма, когда нагрузка размещена на 3-точечной навеске. У стандартного двухгусеничного трактора (фиг. 13) при этом, разумеется, увеличивается нагрузка на задние оси. При этом естественной точкой опрокидывания будет задняя ось. В усовершенствованном варианте естественной точкой опрокидывания будет шарнирный вал гусеничного механизма, значительно вынесенный вперед относительно задней оси. Поэтому у двухгусеничного трактора, описываемого изобретением, нагрузку на задние оси необходимо увеличить, чтобы сбалансировать трактор и устранить необходимость в дополнительных передних противовесах.

Согласно изобретению, задние оси гусеничных механизмов приобретают упругие свойства путем установки аккумулятора в гидравлический контур механизма создания уравновешивающего момента. Упругость - основная характеристика любой системы подвески, улучшающей качество движения, как описано выше. Такая конструкция придает задним осям гусеничных механизмов небольшую упругость и позволяет им перемещаться / колебаться вверх и вниз по отношению к центральной конструкции трактора. Упругость определяется количеством единиц силы, необходимым для сжатия одной единицы длины пружины.

По существу, наиболее распространены пассивные системы подвески. Колесный узел находится в передней части и первым встречает объекты, преодолеваемые трактором. Структура поверхности грунта может меняться от очень гладкой до пересеченной, содержать крупные куски грунта, извлеченного на поверхность, например, при рыхлении, а также случайные борозды, сделанные другими почвообрабатывающими орудиями в других ситуациях. Местность может меняться и включать подъемы и спуски, склоны холмов, впадины и горки. Двухгусеничный трактор, описываемый изобретением, прекрасно работает во всех подобных ситуациях, поддерживая комфортные условия работы для механизатора.

Во время полевых работ описанная выше структура поверхности может вызывать одновременно качку, крен, подскоки и рывки трактора. Двухгусеничный трактор, описываемый изобретением, использует комбинацию из нескольких описанных выше признаков с целью значительного уменьшения качки, крена, подскоков и рывков за счет колебаний гусеничного механизма, подвески гусеничного механизма и активной подвески колесного узла.

Во время движения по дороге грунт имеет, как правило, гладкую поверхность с редкими незначительными шероховатостями. Оборудование без подвески, как правило, можно буксировать за трактором на полной скорости. Замедление на второстепенных дорогах с плохим покрытием допускается, ожидается и необходимо. Таким образом, сельскохозяйственные тракторы не нуждаются в «военной подвеске».

Колесный узел, как правило, мало нагружен при использовании заднего навесного оборудования для обработки почвы и сильно нагружен при движении по дороге, при использовании определенного переднего навесного оборудования или при перевозке грузов в передней части. Двухгусеничный трактор, описываемый изобретением, использует комбинацию активной и пассивной подвески (см. описание выше).

В случае большой нагрузки при движении по дороге и при использовании определенного тяжелого переднего оборудования во время полевых работ работает пассивная подвеска: предпочтительно использование одной или нескольких пар резиновых подушек, дополненных, предпочтительно, ведомыми пневматическими колесами с шоссейным протектором. В режиме движения по дороге активная подвеска колесного узла, предпочтительно, отключена. При выполнении большинства работ по обработке почвы активная подвеска работает с парами резиновых подушек, которые, при необходимости, разнесены на расстояние, соответствующее требуемому увеличенному ходу активной подвески (см. выше).

Повторяющееся продольное раскачивание и связанные с ним рывки, обусловленные структурой поверхности грунта, практически полностью устраняются активной системой подвески, используемой на двухгусеничном тракторе, описываемом настоящим изобретением. Для пересечения возможных канав или гребней ход активной подвески действует последовательно с колебанием оси гусеничного механизма, вызванным механизмом создания уравновешивающего момента. Активная подвеска помогает гасить реакцию на неровности поверхности, а также вогнутые и выпуклые элементы местности. Механизатору понравится плавное движение.

Сочетание новой конструкции рамы трактора и подключения различных осей вращения, элементов подвески, разнообразных датчиков, гидравлических компонентов и систем рулевого управления, причем все эти элементы управляются уникальным специализированным программным обеспечением, записанным в микропроцессор, обеспечивает высокий уровень взаимодействия человека и машины и не было реализовано ранее ни в одном сельскохозяйственном или ином известном тракторе.

Настоящее изобретение не исключает постоянного использования активной подвески для колесного узла. Тем не менее, описанная подвеска с двумя режимами более практична, и пассивного режима, как правило, достаточно для ситуаций, в которых колесный узел тяжело нагружен. Физические размеры некоторых компонентов активной подвески будут намного больше, если не будет предусмотрена пассивная подвеска, например, резиновые рессорные прокладки.

У двухгусеничного трактора, описываемого изобретением, малая нагрузка на колесный узел и работа активной подвески имеют место, как правило, в режиме полевых работ. При этом уменьшаются размеры компонентов, и снижается расход энергии.

Двухгусеничный трактор, описываемый изобретением, управляет колесным узлом с целью поддержания любой нагрузки, обусловленной установленным в передней части навесным оборудованием или другой передней нагрузкой. Некоторое устанавливаемое в передней части оборудование, например, погрузчики, значительно увеличивает нагрузку на колесный узел. Другое устанавливаемое в передней части оборудование используется для легкой обработки почвы и, тем самым, дает другую нагрузку. Во время маневров поворота сопротивление повороту может быть обусловлено сочетанием инерции, бокового наклона и компонентов, входящих в грунт. Для широкого оборудования, входящего в зацепление с грунтом, может иметь место неравномерная (в поперечном направлении) нагрузка на тягово-сцепное устройство, то есть, система рулевого управления должна противодействовать этому с тем, чтобы удерживать трактор на предполагаемом пути его движения.

Двухгусеничный трактор, описываемый изобретением, содержит колесный узел, выполняющий функции дополнительного рулевого управления при наличии нагрузки на колесном узле.

Во время маневра разворота необходимо также учитывать воздействие нагрузки, вынесенной вбок по горизонтали. Для системы дифференциального рулевого управления стандартного двухгусеничного трактора вылет измеряют примерно от центра продольной оси гусеничного механизма. На двухгусеничном тракторе, описываемом изобретением, вылет для системы дифференциального рулевого управления будет примерно таким же, однако дополнительные управляющие усилия, обеспечиваемые колесным узлом, позволяют уменьшить боковой вылет.

Консольная передняя и задняя нагрузка, а также соответствующая инерция, как правило, вызывают раскачивание, которое, как правило, отсутствует на гладких поверхностях. Гашение раскачивания обеспечивается системой подвески с толкающей штангой и системами подвески колесного узла.

Колесный узел двухгусеничного трактора, описываемого изобретением, позволяет поднимать переднюю часть гусеничных механизмов. Это уменьшает проникновение в грунт некоторых грунтозацепов. Гусеничные механизмы должны смещаться вбок в целях выполнения маневров руления. При резком повороте стандартный двухгусеничный трактор, как правило, значительно нарушает структуру грунта вследствие заглубления грунтозацепов в сочетании с боковым смещением. В отличие от него двухгусеничный трактор, описываемый изобретением, в значительно меньшей степени нарушает структуру грунта.

Система управления двухгусеничного трактора, описываемого изобретением, независимо изменяет гидравлическое давление для генерирования момента в каждом гусеничном механизме, как уже было детально описано выше. Такая независимость предпочтительна в некоторых ситуациях, например, повороте под нагрузкой, при которых внешний гусеничный механизм должен развивать дополнительное тяговое усилие. Это становится возможным при использовании дифференциального рулевого управления. Один только подъем передней части внутреннего гусеничного механизма, производящего меньшее тяговое усилие, уменьшает боковое сопротивление повороту. Внешняя гусеница часто должна поддерживать равномерное давление на грунт с тем, чтобы максимально увеличить свою тяговую способность для выполнения поворота. Двухгусеничный трактор, описываемый изобретением, решает эту задачу.

Сигнал и команда на независимое изменение двух уравновешивающих моментов может поступать от датчика угла поворота колесного узла при некоторых других условиях, способствующих принятию решения.

Хотя в данном описании рассмотрен предпочтительный вариант исполнения настоящего изобретения, следует понимать, что могут быть предприняты многие другие возможные модификации и изменения, не отступая от сущности и объема изобретения, описанного в настоящей заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЬСКОХОЗЯЙСТВЕННОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2687400C2 |

| Модуль колёсно-гусеничного движителя и шасси с двумя модулями | 2022 |

|

RU2784225C1 |

| ГУСЕНИЧНАЯ МАШИНА | 2000 |

|

RU2211166C2 |

| Быстроходный двухосный колёсный вездеход на шинах сверхнизкого давления с комбинированной системой управления | 2017 |

|

RU2652936C1 |

| Тяговый гусеничный модуль с изменяемой площадью контакта для колесного трактора | 2023 |

|

RU2835909C1 |

| ВЕЗДЕХОД | 2007 |

|

RU2347708C2 |

| Гусеничный мотоцикл | 2023 |

|

RU2821602C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2399540C1 |

| Трактор | 1990 |

|

SU1717460A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2009062C1 |

Группа изобретений относится к области транспортного машиностроения. Трактор содержит основную раму, управляющую станцию, систему ходовой части, колесный механизм, трансмиссию, устройство передачи нагрузки, устройства управления нагрузкой и устройства, позволяющие колесам колесного механизма следовать криволинейной траектории движения трактора. Система ходовой части содержит левый и правый гусеничные механизмы, присоединенные к основной раме. Устройство передачи нагрузки передает вертикальную нагрузку назад и вперед между передней частью гусеничных механизмов и колесным механизмом. Сельскохозяйственный трактор содержит гусеничные механизмы, передний колесный узел и блок управления. Гусеничные механизмы оснащены резиновыми гусеничными лентами с грунтозацепами и соединены между собой передними и задними осями. Блок управления автоматически управляет нагрузкой на передний колесный узел. Достигается автоматическая регулировка нагрузки на колесный узел и уменьшение износа протектора гусениц. 2 н. и 13 з.п. ф-лы, 19 ил.

1. Трактор, содержащий комбинацию признаков, а именно:

основную раму;

управляющую станцию, содержащую средства управления трактором;

систему ходовой части, в состав которой входит левый гусеничный механизм и правый гусеничный механизм, причем оба гусеничных механизма присоединены к основной раме;

колесный механизм, содержащий одно или несколько колес, расположенных перед гусеничными механизмами;

трансмиссию, рассчитанную на приведение обоих гусеничных механизмов в движение с одинаковыми или различными скоростями;

устройство, развивающее усилие с целью передачи вертикальной нагрузки назад и вперед между передней частью гусеничных механизмов и колесным механизмом;

устройства, управляющие нагрузкой на колесный механизм;

устройства, вынуждающие колесо или колеса или позволяющие колесу или колесам колесного механизма следовать криволинейной траектории движения трактора, обусловленной разностью скоростей гусениц первого и второго гусеничного механизма.

2. Трактор по п.1, в котором развивающие усилие устройства содержат механизм создания уравновешивающего момента.

3. Трактор по п.1, в котором устройства, управляющие нагрузкой на колесный механизм, содержат блок управления или систему управления.

4. Трактор по п.1, в котором устройства, вынуждающие колесо или колеса или позволяющие колесу или колесам колесного механизма следовать криволинейной траектории движения трактора, обусловленной разностью скоростей гусениц, содержат блок управления или систему управления.

5. Трактор по п.1, в котором подвеска переднего моста содержит систему активной подвески.

6. Сельскохозяйственный трактор, содержащий

два гусеничных механизма, оснащенных резиновыми гусеничными лентами с грунтозацепами и соединенных между собой соответствующими передними и задними осями, ориентированными, по существу, перпендикулярно направлению движения;

передний колесный узел; и

блок управления, автоматически управляющий нагрузкой на передний колесный узел с целью регулирования нагрузки, действующей на переднюю ось гусеничных узлов для минимизации износа резинового протектора.

7. Трактор по п.6, в котором блок управления предназначен для управления углом поворота с целью поддержания правильного выравнивания при развороте на месте.

8. Трактор по п. 6, в котором блок управления предназначен для регулировки нагрузки при использовании переднего навесного оборудования.

9. Трактор по п.6, в котором гусеничные механизмы и передний колесный узел имеют соответствующие профили распределения масс или нагрузок, регулируемые блоком управления.

10. Трактор по п.6, в котором гусеничные механизмы установлены на шарнирных валах таким образом, чтобы момент прилагался к гусеничным механизмам посредством гидравлического цилиндра с плечом пары сил.