Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет в отношении предварительной патентной заявки США № 61/534768, поданной 14 сентября 2011 г., описание которой полностью включено в настоящий документ в качестве ссылки.

Область техники, к которой относится изобретение

Разнообразные аспекты и варианты осуществления относятся в общем к способам получения бороновых кислот и их промежуточных соединений и к системам для осуществления этого.

Уровень техники

Патенты США № 7314849 и № 7300907 описывают, соответственно, определенные соединения, такие как 6-(полизамещенный арил)-4-аминопиколинат и 2-(полизамещенный арил)-6-амино-4-пиримидинкарбоновая кислота, а также их применение в качестве гербицидов. 2-Фтор-3-замещенная-4-хлорфенилбороновая кислота и ее производные представляют собой промежуточные соединения, которые пригодны для получения таких гербицидов.

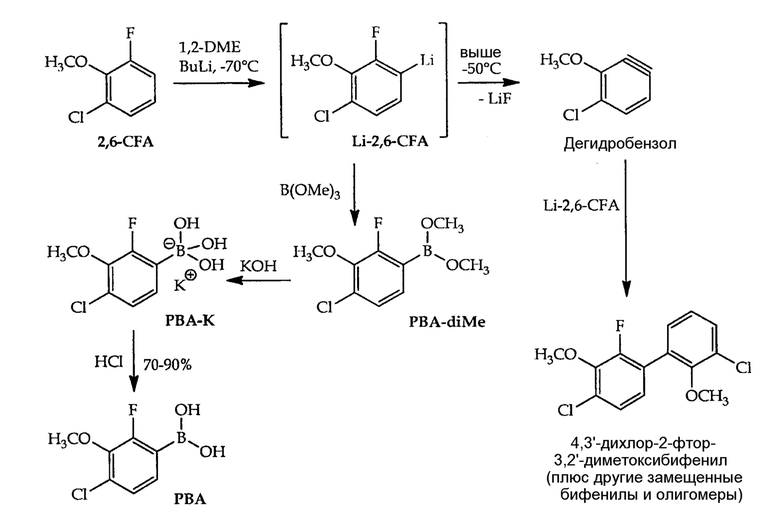

Например, производные 2-фтор-3-замещенной-4-хлорфенилбороновой кислоты можно получать посредством обмена галогена на металл в 1-бром-2-фтор-3-замещенных-4-хлорбензолах, используя н-бутиллитий, после которого следует гашение сложным эфиром бороновой кислоты. Как описано в патенте США № 7611647 Arndt et al., 1-хлор-2-замещенные-3-фторбензолы можно селективно депротонировать и функционализировать в соседнем положении с фторидным заместителем. Селективное депротонирование в соседнем положении с фторидным заместителем осуществляют посредством приведения 1-хлор-2-замещенного-3-фторбензола в качестве исходного материала в контакт с алкиллитиевым соединением в безводной среде в инертном органическом растворителе.

Для используемых в настоящее время способов синтеза 4-хлор-2-фтор-3-метоксифенилбороновой кислоты (PBA) и ее производных требуется, чтобы 2-хлор-6-фторанизол (2,6-CFA) в качестве предшественника был охлажден до температуры, составляющей менее чем приблизительно -28°C и менее чем приблизительно -50°C согласно конкретным вариантам осуществления, и обработан бутиллитием для получения литио-2,6-CFA (Li-2,6-CFA) в качестве промежуточного соединения. Данное промежуточное соединение необходимо хранить при температуре, составляющей менее чем приблизительно -50°C, чтобы предотвратить разложение, и менее чем приблизительно -28°C, чтобы предотвратить быстрое разложение с выделением фторида лития и образованием реакционно-способных молекул дегидробензола. Таким образом, для крупномасштабного производства PBA в периодическом процессе требуется охлаждение большого объема раствора и накопление большого количества реакционно-способного промежуточного соединения Li-2,6-CFA.

Сущность изобретения

Варианты осуществления настоящего изобретения включают способы получения бороновых кислот, таких как 4-хлор-2-фтор-3-метоксифенилбороновая кислота (PBA) и ее производные. Способы могут включать взаимодействие 1-хлор-2-замещенного-3-фторбензола с по меньшей мере одним алкиллитием с образованием реакционной смеси, содержащей литированное промежуточное соединение, непрерывное добавление бората в реакционную смесь для получения бороната и превращение бороната в бороновую кислоту.

Согласно следующим вариантам осуществления способы могут включать непрерывное образование литированного промежуточного соединения посредством взаимодействия 1-хлор-2-замещенного-3-фторбензола с по меньшей мере одним алкиллитием, взаимодействие литированного промежуточного соединения с боратом для получения бороната и превращение бороната в бороновую кислоту.

Варианты осуществления настоящего изобретения дополнительно включают способы получения промежуточных соединений. Данные способы могут включать взаимодействие 1-хлор-2-замещенного-3-фторбензола с по меньшей мере одним алкиллитием с образованием реакционной смеси, содержащей литированное промежуточное соединение, в первом реакторе, перемещение реакционной смеси во второй реактор и добавление бората в реакционную смесь во втором реакторе для получения бороната.

Согласно следующим вариантам осуществления настоящее изобретение включает системы для получения бороновой кислоты. Данные системы включают первый реактор, гидравлически присоединенный к источнику 1-хлор-2-замещенного-3-фторбензола и источнику алкиллития, второй реактор, гидравлически присоединенный к источнику бората, и соединительную трубку, сконфигурированную для перемещения жидкости из первого реактора во второй реактор.

Перечисленные выше и другие отличительные особенности становятся более очевидными из следующего подробного описания нескольких вариантов осуществления, которые представлены со ссылками на сопровождающие чертежи.

Краткое описание чертежей

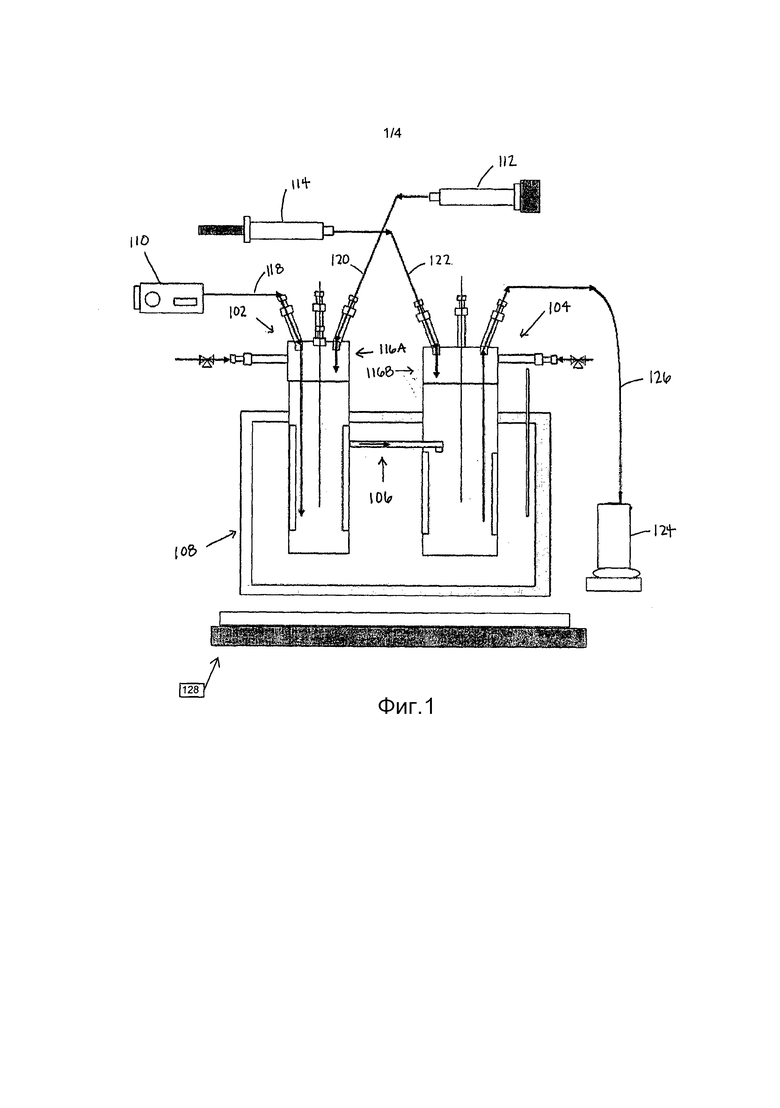

Фиг.1 представляет схематическое изображение варианта осуществления системы, используемой для получения бороновых кислот с использованием реакторов полного смешивания непрерывного действия;

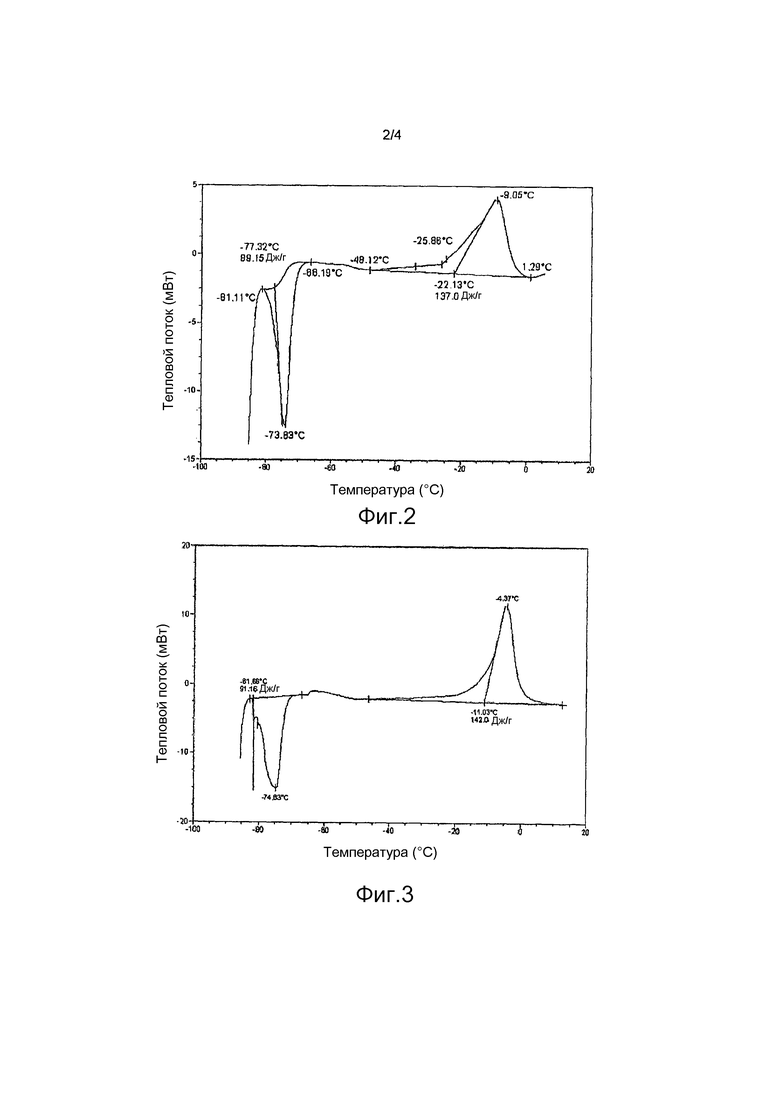

фиг.2 представляет кривую дифференциальной сканирующей калориметрии (ДСК) раствора 6-хлор-2-фтор-3-литиоанизола в атмосфере азота;

фиг.3 представляет кривую ДСК раствора 6-хлор-2-фтор-3-литиоанизола в воздушной атмосфере;

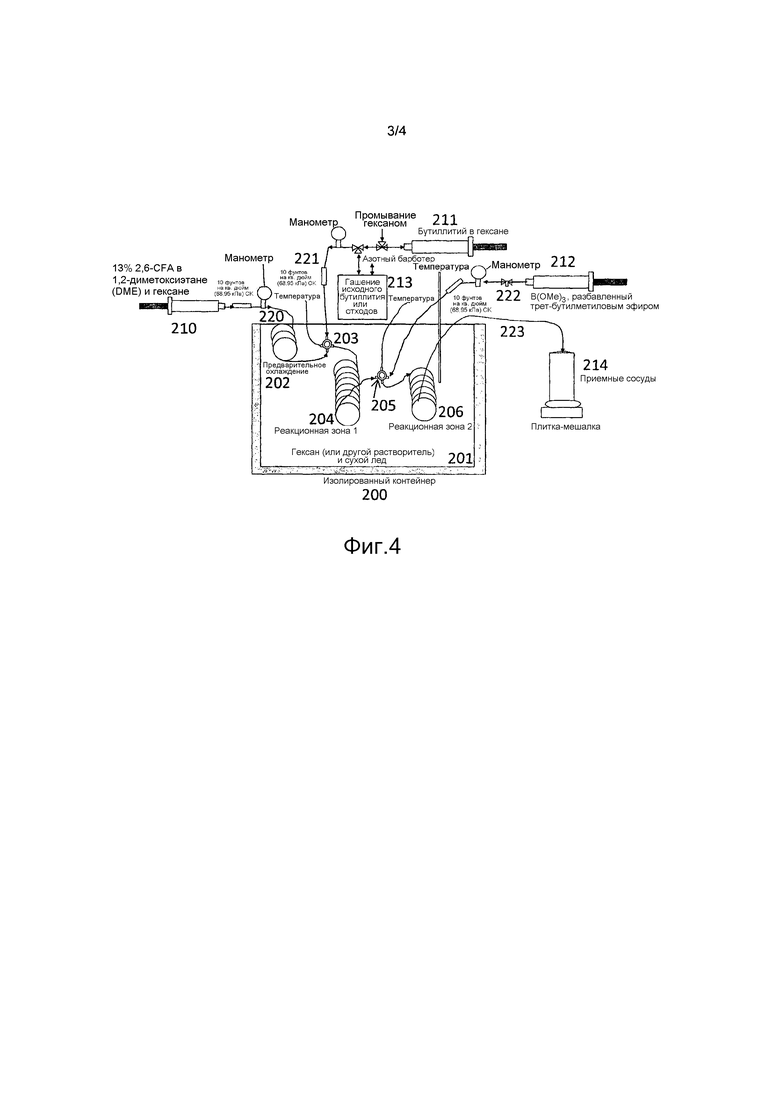

фиг.4 представляет схематическое изображение варианта осуществления системы, используемой для получения бороновых кислот с использованием трубчатых реакторов;

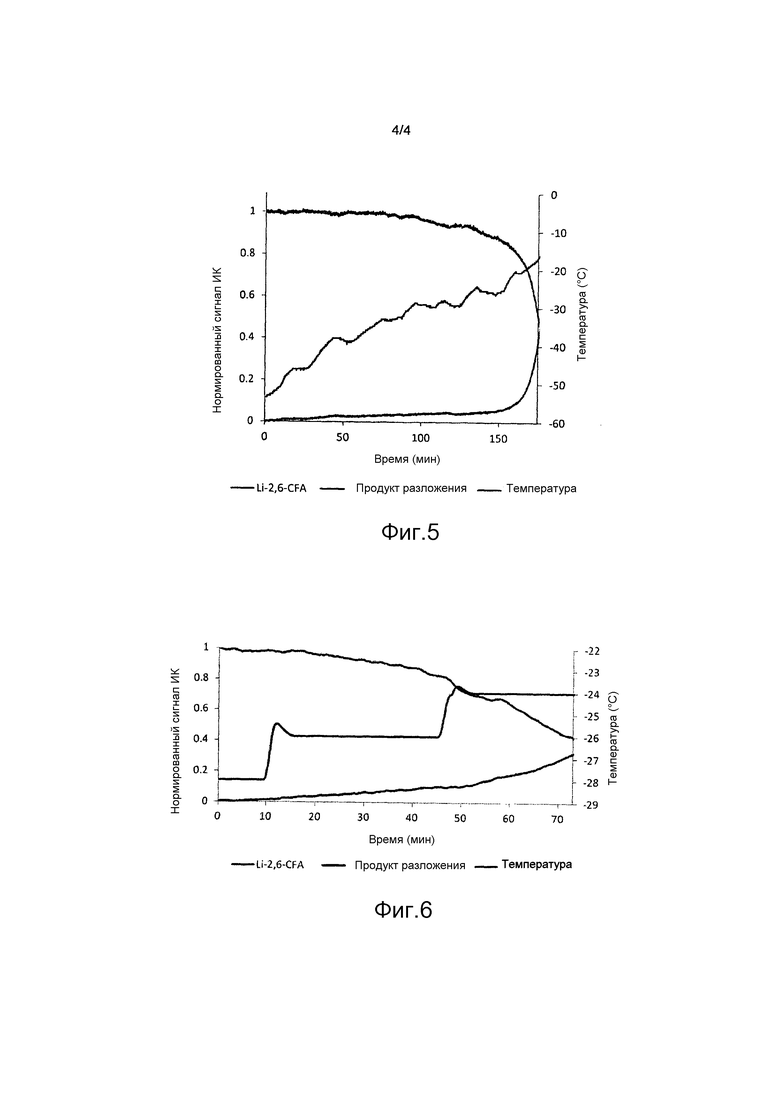

фиг.5 представляет график относительной концентрации промежуточного соединения Li-2,6-CFA и продуктов его разложения при изменении температуры, полученный посредством прибора для измерения инфракрасного излучения in situ; и

фиг.6 представляет график ускорения разложение Li-2,6-CFA при температуре выше -28°C.

Подробное описание

При использовании в настоящем документе термин "алкиллитий" обозначает соединение, включающее литий и алкильную группу, такую как метил, этил, пропил, бутил или гексил. Например, алкиллитий может представлять собой бутиллитий, такой как н-бутиллитий, трет-бутиллитий или втор-бутиллитий.

Описаны варианты осуществления способов получения бороновых кислот, таких как 4-хлор-2-фтор-3-метоксифенилбороновая кислота (PBA) и ее производные. Такие способы предусматривают непрерывное получение бороновых кислот, при котором сокращается до минимума количество реакционно-способного промежуточного соединения в любой данный момент времени и обеспечивается сокращение продолжительности цикла по сравнению с традиционными способами. Бороновая кислота может представлять собой, например, 4-хлор-2-фтор-3-метоксифенилбороновую кислоту. 1-Хлор-2-замещенный-3-фторбензол в качестве исходного материала можно смешивать с алкиллитием в первом реакторе для образования реакционной смеси. В реакционной смеси 1-хлор-2-замещенный-3-фторбензол может реагировать с алкиллитием, образуя литированное промежуточное соединение. Литированное промежуточное соединение может содержать реакционно-способные молекулы, которые подвергаются разложению посредством выделения фторида лития, и в результате этого происходит нежелательное образование имеющего высокую реакционную способность замещенного дегидробензола. Например, литированное промежуточное соединение может разлагаться при температурах, составляющих более чем приблизительно -50°C, и может быстро разлагаться при температурах, составляющих более чем приблизительно -28°C. Реакционную смесь можно непрерывно перемещать во второй реактор, и тогда борат можно непрерывно вводить во второй реактор. Во втором реакторе литированное промежуточное соединение может непрерывно реагировать с боратом, образуя боронат, прежде чем происходит разложение литированного промежуточного соединения. Боронат можно превращать в бороновую кислоту посредством обработки водным раствором гидроксида калия (KOH), после чего осуществляется подкисление, как будет далее описано более подробно.

Согласно некоторым вариантам осуществления 2-хлор-6-фторанизол (2,6-CFA) в качестве исходного материала реагирует с н-бутиллитием в растворе, образуя реакционную смесь, включающую 6-хлор-2-фтор-3-литиоанизол (Li-2,6-CFA). Триметилборат можно непрерывно вводить в реакционную смесь, в которой он может реагировать с Li-2,6-CFA, образуя 4-хлор-2-фтор-3-метоксифенилборонат (PBA-diMe). PBA-diMe можно затем превращать в 4-хлор-2-фтор-3-метоксифенилбороновую кислоту (PBA).

Использование непрерывного процесса, в котором небольшие количества литированного промежуточного соединения непрерывно образуются и реагируют с боратом, образуя бороновую кислоту в качестве продукта, уменьшает накопление активного реакционно-способного литированного промежуточного соединения, таким образом, делая процесс более безопасным. Использование непрерывного процесса, в котором реагенты в уменьшенных количествах охлаждаются до температур, составляющих менее чем -60°C, одновременно повышает эффективность использования энергии и сокращает размеры оборудования, стоимость оборудования и общую продолжительность цикла. Вследствие возможного сокращения продолжительности выдерживания в непрерывных процессах может оказаться доступной работа при более высоких температурах, например, при температурах, составляющих более чем -60°C, но менее чем -30°C, без значительного разложения. Работа при более высоких температурах дополнительно повышает эффективность использования энергии и сокращает размеры оборудования, стоимость оборудования и общую продолжительность цикла.

Как представлено ниже на схеме реакции, в процессе получения PBA литированное промежуточное соединение (Li-2,6-CFA) выдерживается при температурах, составляющих менее чем -40°C, и, согласно конкретным вариантам осуществления, менее чем -60°C, чтобы обеспечивать безопасные условия и предотвращать нежелательные побочные реакции. Например, когда на литированное промежуточное соединение воздействуют температуры, составляющие более чем -60°C, выделение фторида лития из литированного промежуточного соединения может приводить к образованию имеющего высокую реакционную способность замещенного дегидробензола. При температурах, составляющих более чем приблизительно -28°C, скорость этого разложения становится значительно более высокой.

Помимо снижения общего выхода процесса, образование реакционно-способного замещенного дегидробензола может представлять собой угрозу безопасности.

Фиг.1 иллюстрирует систему 100, которую можно использовать в способе получения бороновой кислоты. Система 100 может включать два реактора (т.е., первый реактор 102 и второй реактор 104), которые могут быть гидравлически соединены друг с другом посредством соединительной трубки 106. Первый реактор 102 может представлять собой контейнер или резервуар, имеющий внутренний объем, составляющий от приблизительно 200 мл до приблизительно 5 мл, и более конкретно приблизительно 25 мл. Соединительная трубка 106 может представлять собой полую трубку, имеющую внутренний объем, составляющий от приблизительно 10 мл до приблизительно 0,5 мл, и более конкретно приблизительно 3 мл. Второй реактор 104 может представлять собой контейнер или резервуар, имеющий внутренний объем, составляющий от приблизительно 300 мл до приблизительно 5 мл, и более конкретно приблизительно 30 мл.

Каждый из первого реактора 102 и второго реактора 104 включает отверстия для введения реагентов и удаления продуктов. Каждый из первого реактора 102 и второго реактора 104 может быть оборудован азотной трубкой, которая гидравлически присоединяется к азотному барботеру, например, через общий магистральный трубопровод. Поток азота в азотный барботер можно регулировать, чтобы обеспечивать небольшое избыточное давление азота в системе 100. Перемешивание содержимого реакторов 102 и 104 осуществляют, используя небольшие мешалки, причем вся конструкция системы 100 расположена на многозонной мешалке 128 в форме плиты, посредством имеющих механический привод перемешивающих валов, проходящих через отверстия в верхних частях реакторов.

Перемешивание можно начинать в первом реакторе 102 и втором реакторе 104. Систему 100 можно охлаждать до температуры, составляющей менее чем приблизительно -50°С или, согласно альтернативным вариантам осуществления, менее чем приблизительно -60°C, посредством помещения системы 100 в баню 108, содержащую смесь сухого льда и растворителя (такого как, например, ацетон, 2-пропанол или гексан). Более крупные резервуары можно снабжать рубашкой и охлаждать, используя блок криогенного охлаждения. Баню можно поддерживать при температуре, достаточной для сохранения заданной температуры, составляющей, например, менее чем приблизительно -70°C. Согласно наблюдениям, различные реализации, например, конструкции трубчатого реактора, могут допускать несколько более высокую рабочую температуру вследствие меньшей продолжительности выдерживания.

Раствор 1-хлор-2-замещенного-3-фторбензола можно получать посредством растворения 1-хлор-2-замещенного-3-фторбензола в растворителе. В качестве примера, но не ограничения, 1-хлор-2-замещенный-3-фторбензол может включать 2,6-CFA. Примеры подходящих растворителей включают, но не ограничиваются этим, безводный 1,2-диметоксиэтан (DME), диэтиловый эфир и тетрагидрофуран (THF). Раствор 1-хлор-2-замещенного-3-фторбензола можно загружать в первый насос 110, гидравлически присоединенный к первому реактору 102.

Алкиллитий можно диспергировать в органическом растворителе, таком как гексан, и его можно загружать во второй насос 112, гидравлически присоединенный к первому реактору. Например, алкиллитий может включать бутиллитий (например, н-бутиллитий), метиллитий или пропиллитий.

Борат можно загружать в третий насос 114, гидравлически присоединенный ко второму реактору 104. Например, борат может включать триметилборат или триизопропилборат. Раствор 1-хлор-2-замещенного-3-фторбензола можно вводить в первый реактор 102, используя первый насос 110, и алкиллитий можно вводить в первый реактор, используя второй насос 112. Скорости потоков раствора 1-хлор-2-замещенного-3-фторбензола и алкиллития в первый реактор 102 можно определять, например, на основании молярных эквивалентов. Например, скорость потока раствора 1-хлор-2-замещенного-3-фторбензола из первого насоса 110 может составлять от приблизительно 2 мл/мин до приблизительно 0,2 мл/мин, и более конкретно приблизительно 0,7 мл/мин. Скорость потока алкиллития из второго насоса 112 может составлять от приблизительно 0,7 мл/мин до приблизительно 0,05 мл/мин, и более конкретно приблизительно 0,3 мл/мин. Согласно другим конкретным вариантам осуществления можно использовать и более высокие скорости потоков.

Первую питающую линию 118 можно использовать для направления раствора 1-хлор-2-замещенного-3-фторбензола из первого насоса 110 через отверстие 116A в верхней части реактора в первый реактор 112 ниже поверхности содержащейся в нем жидкости. Вторую питающую линию 120 можно использовать для направления алкиллития из второго насоса 112 через отверстие в верхней части реактора 116 в первый реактор 102. Вторая питающая линия 120 может заканчиваться над поверхностью жидкости, которая содержится в первом реакторе 102, или она может направлять поток ниже поверхности жидкости.

Когда раствор 1-хлор-2-замещенного-3-фторбензола и алкиллитий направляют в первый реактор 102, баню 108 можно поддерживать при температуре, составляющей приблизительно -60°C, в течение периода, составляющего от приблизительно 10 минут до приблизительно одного часа, пока реакционная смесь образуется в первом реакторе 102. Реакционная смесь может включать 1-хлор-2-замещенный-3-фторбензол, алкиллитий и литированное промежуточное соединение, которое образуется посредством реакции 1-хлор-2-замещенного-3-фторбензола и алкиллития. Согласно вариантам осуществления, в которых 1-хлор-2-замещенный-3-фторбензол представляет собой 2,6-CFA, и алкиллитий представляет собой н-бутиллитий, литированное промежуточное соединение может представлять собой Li-2,6-CFA.

Когда первый реактор 102 заполняется реакционной смесью, реакционная смесь может начинать перетекание из первого реактора 102 через соединительную трубку 106 и во второй реактор 104. Когда реакционная смесь перетекает через соединительную трубку 106 во второй реактор 104, можно использовать третий насос 114 для введения бората в реакционную смесь во втором реакторе 104. Например, скорость потока бората из третьего насоса 114 может составлять от приблизительно 1 мл/мин до приблизительно 0,01 мл/мин, и более конкретно приблизительно 0,08 мл/мин. Третью питающую линию 122 можно использовать для направления бората из третьего насоса 114 через отверстие в верхней части реактора 116B второго реактора 104. Борат можно вводить каплями из третьей питающей линии 122 на поверхность жидкости, содержащейся во втором реакторе 104. Когда борат поступает во второй реактор 104, может образовываться раствор промежуточного соединения, в котором содержится боронат. Согласно вариантам осуществления, в которых 1-хлор-2-замещенный-3-фторбензол представляет собой 2,6-CFA, алкиллитий представляет собой н-бутиллитий, борат представляет собой метилборат, и боронат может представлять собой PBA-diMe.

Когда второй реактор 104 заполняется раствором промежуточного соединения, раствор промежуточного соединения можно перемещать в сосуд 124 через выпускную трубку 126. Например, раствор промежуточного соединения можно удалять из второго реактора 104 для сохранения объема жидкости, составляющего приблизительно 30 мл, во втором реакторе 104. Раствор промежуточного соединения можно накапливать в сосуде 124 при комнатной температуре. Например, раствор промежуточного соединения можно удалять из сосуда с периодичностью от 20 до 30 минут по мере того, как продолжается протекание реакции.

Боронат в растворе промежуточного соединения можно превращать в бороновую кислоту посредством обработки водным раствором гидроксида калия (KOH), после чего осуществляется подкисление. Согласно вариантам осуществления, в которых боронат представляет собой PBA-diMe, можно превращать PBA-diMe в PBA посредством обработки водным раствором гидроксида калия, после чего осуществляется подкисление.

Следующие примеры служат для более подробного разъяснения вариантов осуществления настоящего изобретения. Данные примеры не следует истолковывать как исчерпывающие или исключительные по отношению к объему настоящего изобретения.

Примеры

Пример 1. Определение химии технологического процесса получения PBA

Свежеприготовленный раствор Li-2,6-CFA исследовали, используя дифференциальный сканирующий калориметр (ДСК). Каждый из реагентов выдерживали при температуре, составляющей менее чем -78°C, в процессе приготовления образца. Образец затем медленно нагревали в ДСК, измеряя тепло, выделяющееся в процессе нагревания.

Как представлено на фиг.2, осуществляли анализ методом ДСК свежеприготовленного раствора Li-2,6-CFA в атмосфере азота. Первые (побочные) реакции разложения были обнаружены методом ДСК при приблизительно -48°C. В атмосфере азота медленная начальная стадия реакции наблюдалась до тех пор, пока не была достигнута температура, составляющая приблизительно -26°C, а затем реакция протекала быстро. Температура пика реакции составляет приблизительно -9°C, и реакция завершается при приблизительно 1°C. Суммарная теплота экзотермической реакции составляет 137 Дж на 1 г раствора или 1370 Дж на 1 г реагента (226 кДж/моль Li-2,6-CFA).

Когда реакционная смесь разлагается, происходит потеря целевого продукта, и усиливается окрашивание реакционной смеси, которая, будучи исходно прозрачной и бесцветной, приобретает цвет от желтого до темно-бурого или черного. Подтверждение пути разложения посредством выделения фторида лития предоставляет собой 4,3'-дихлор-2-фтор-3,2'-диметоксибифенил, наблюдаемый при анализе методом газовой хроматографии в сочетании с масс-спектрометрией (ГХ-МС).

Как представлено на фиг.3, также осуществляли анализ методом ДСК свежеприготовленного раствора Li-2,6-CFA в воздушной атмосфере. Наблюдаемая температура начала разложения была такой же, но температура пика сдвигалась к -5°C. Теплота экзотермической реакции составляла 142 Дж на 1 г раствора (234,3 кДж/моль 2,6-Li-CFA). Неизвестно, какие факторы делают эту реакцию более экзотермической, чем такая же реакция в атмосфере азота.

Пример 2. Образование PBA в реакторе с постоянным перемешиванием непрерывного действия

Конфигурацию системы 100, представленной на фиг.1, составляли первый реактор 102, у которого внутренний объем составлял приблизительно 25 мл, соединительная трубка 106, у которой внутренний объем составлял приблизительно 3 мл, и второй реактор 104, у которого внутренний объем составлял приблизительно 30 мл.

Перемешивание начинали в первом реакторе 102 и во втором реакторе 104. Систему 100 охлаждали до приблизительно -60°C, помещая первый реактор 102 и второй реактор 104 в баню 108, содержащую сухой лед в гексане и находящуюся при температуре, составляющей приблизительно -70°C. Уровень растворителя в бане 108 проверяли, чтобы удостовериться в том, что соединительная трубка 106 покрыта растворителем.

Получали раствор 2-хлор-6-фторанизола (2,6-CFA) (31,4 г, 190 ммоль) в безводном 1,2-диметоксиэтане (DME) (241 мл) в бутылке объемом 500 мл. Молекулярные сита добавляли для удаления воды, и содержание воды измеряли титрованием по Карлу Фишеру (Karl Fischer), подтверждая, что содержание воды в растворе 2,6-CFA составляло менее чем приблизительно 100 частей на миллион (измеренный уровень составлял приблизительно 35 частей на миллион). Раствор 2,6-CFA в бутылке объемом 500 мл помещали на весы и закрывали крышкой, в которую была вставлена отводная трубка, соединяющая дозирующий насос 110 (т.е., первый насос 110). Раствор н-бутиллития в гексанах (2,5 М, 102 мл) загружали в другой (шприцевой) насос (т.е., второй насос 112), и триметилборат (25,7 г, 28 мл) загружали в шприц и помещали на отдельный шприцевой насос (т.е. третий насос 114).

Перед началом эксперимента 2,6-CFA, н-бутиллитий и метилборат перекачивали полностью через первую, вторую и третью питающие линии 118, 120 и 122, соответственно, оставляя лишь короткое расстояние до выпуска трубки. Когда температура растворителя в бане составляла приблизительно -74°C, первый насос 110, содержащий 2,6-CFA, и второй насос 112, содержащий н-бутиллитий, включали при скоростях потока, составляющих 0,73 мл/мин и 0,27 мл/мин, соответственно. Первая питающая линия 118 представляла собой политетрафторэтиленовую (PTFE) трубку, которая проходила через отверстие 116A в верхней части реактора в первый реактор 102 ниже поверхности жидкости. Добавляемый н-бутиллитий поступал в первый реактор 102 через вторую питающую линию 120, которая заканчивалась непосредственно над поверхностью жидкости в первом реакторе 102.

Температуру растворителя в бане контролировали и поддерживали посредством добавления сухого льда в растворитель, чтобы баня обеспечивала температуру системы 100 на уровне, составляющем менее чем приблизительно -60°C. Триметилборат подавали по третьей питающей линии 122 во второй реактор 104 и вводили каплями над поверхностью жидкости. Приблизительно через 26 минут, когда первый реактор 102 заполнялся, и реакционная смесь перетекала через соединительную трубку во второй реактор 104, третий насос 114 включали таким образом, что скорость потока триметилбората составляла приблизительно 0,08 мл/мин.

Через приблизительно 37 минут, когда заполнялся второй реактор 104, поток начинался из выпускной трубки 126, чтобы поддерживать объем реакционной смеси во втором реакторе 104, составляющий приблизительно 30 мл. Раствор промежуточного соединения из второго реактора 104 накапливался в колбе 124 при комнатной температуре. Раствор промежуточного соединения взвешивали и перемещали в пробирки для образцов с периодичностью от 20 до 30 минут. Эксперимент проводили в течение 4 часов. В итоге собирали приблизительно 153 г раствора промежуточного соединения, содержащего PBA-diMe. Метод газовой хроматографии (ГХ) с внутренним стандартом использовали для количественного определения PBA-diMe в растворе промежуточного соединения. Вычисленная степень превращения в PBA-diMe составляла приблизительно 92%, а также количественно определяли приблизительно 8% исходного непрореагировавшего 2,6-CFA.

PBA-diMe в растворе промежуточного соединения превращали в продукт PBA посредством обработки водным раствором гидроксида калия (KOH), после чего осуществляли подкисление. Раствор промежуточного соединения переносили в колбу объемом 500 мл и помещали в баню с холодной водой на мешалке в форме плиты. Раствор KOH получали, используя 22 г водного 45% раствора KOH, разбавленного 87 мл деионизированной воды, получая 109 г раствора 9% KOH (2 эквивалента). Используя раствор промежуточного соединения при температуре, составляющей приблизительно 16°C, водный раствор KOH добавляли каплями в раствор промежуточного соединения через капельную воронку в течение приблизительно 10 минут. Раствор затем смешивали в течение 50 минут при 20°C для получения реакционной смеси. Реакционную смесь фильтровали для удаления небольшого количества (менее чем приблизительно 0,2 г) белого твердого вещества, используя воронку Бюхнера (Buchner) и аспиратор воды. Реакционную смесь затем переносили в делительную воронку и выдерживали для разделения. Через 50 минут нижний (водный) слой переносили в колбу объемом 500 мл. Добавляли хлорид натрия (приблизительно 3 г), и реакционную смесь экстрагировали трет-бутилметиловым эфиром (105 мл, 78 г) в течение приблизительно 30 минут. Реакционную смесь переносили в делительную воронку. Приблизительно через 30 минут нижний (водный) слой переносили в колбу, и раствор 36% хлористоводородной кислоты (HCl) (4 эквивалента, 35 г (30 мл) 36% раствора) добавляли каплями через капельную воронку. Раствор перемешивали в течение приблизительно 15 минут. Наблюдали аморфную массу белого твердого вещества. Добавляли ацетонитрил (64 г, 81 мл), и раствор перемешивали в течение приблизительно 20 минут приблизительно при 20°C. Раствор переносили в делительную воронку и выдерживали для разделения в течение 50 минут. Верхний (органический) полученный слой переносили в пробирку для образца. Анализ раствора продукта PBA в ацетонитриле показал содержание 13 масс.% PBA при 67% выходе PBA.

Пример 3. Получение PBA в трубчатом реакторе

Конфигурацию системы 200, представленной на фиг.4, составляли предварительная охлаждающая зона 202 (представляющая собой трубопровод диаметром 1/8 дюйма (3,175 мм) из нержавеющей стали), первая смесительная зона 203 (представляющая собой крест в трубопроводе диаметром 1/4 дюйма (6,35 мм), за которым следовал установленный в линии пластмассовый статический смеситель), первая реакционная зона 204 (представляющая собой трубопровод диаметром 1/8 дюйма (3,175 мм) из нержавеющей стали), вторая смесительная зона 205 (представляющая собой крест в трубопроводе диаметром 1/8 дюйма (3,175 мм), за которым следовал установленный в линии пластмассовый статический смеситель), и вторая реакционная зона 206 (представляющая собой трубопровод диаметром 1/8 дюйма (3,175 мм) из нержавеющей стали), причем все они были погружены в содержащую сухой лед и гексан баню 201. Находящиеся в линии пластмассовые статические смесители в смесительных зонах 203 и 205 имели размеры 2,25 дюйма (57,15 мм) × 3/16 дюйма (4,76 мм) и были установлены в каждом сегменте, чтобы усиливать перемешивание реакционного раствора и складываться. Контрольные клапаны содержали подающие реагенты линии 220 (представляющая собой трубопровод диаметром 1/8 дюйма (3,175 мм) из нержавеющей стали), 221 (представляющая собой трубопровод диаметром 1/4 дюйма (6,35 мм) из тефлона) и 222 (представляющая собой трубопровод диаметром 1/8 дюйма (3,175 мм) из нержавеющей стали) для предотвращения обратного течения реагентов.

Поток безводного 1,2-диметоксиэтана (DME) и безводных гексанов поступал через подающую реагент линию 220, в то время как содержащую сухой лед и гексан баню 201 использовали для охлаждения реакторной системы до требуемой реакционной температуры, составляющей -60°C. Термопары использовали для наблюдения температуры текучей среды в смесительных зонах 203 и 205.

Получали исходный раствор, содержащий 13 масс.% 2-хлор-6-фторанизола (2,6-CFA), 57 масс.% DME и 30 масс.% гексана и загружали в шприц насоса 210. Добавление гексана было необходимым для снижения температуры замерзания раствора и предотвращения закупоривания в подающей реагент линии 220. Исходный раствор 2,5 М бутиллития в гексанах загружали в шприц насоса 211. Получали исходный раствор, содержащий 30 масс.% триметилбората и 70 масс.% 2-метокси-2-метилпропана, и загружали в шприц насоса 212. Разбавление 2-метокси-2-метилпропаном (TBME) было необходимым для снижения температуры замерзания раствора и предотвращения закупоривания в подающей реагент линии 222. Перед загрузкой все реагенты и растворители высушивали над молекулярными ситами.

Поток 2,6-CFA (в DME и гексане) инициировали, используя шприцевой насос 210. Раствор 2,6-CFA подавали при скорости 0,69 мл/мин через подающую реагент линию 220 и охлаждали через предварительный охлаждающий контур 202 перед поступлением в смесительную зону 203. Когда предварительная охлаждающая зона 202 становилась почти полной, начинали подавать поток раствора бутиллития (в гексанах), используя насос 211. В смесительной зоне 203 раствор 2,6-CFA смешивали с раствором бутиллития, который подавали при скорости 0,31 мл/мин через подающую реагент линию 221. Суммарная скорость потока через смесительную зону 203 и реакционную зону 204 составляла приблизительно 1,0 мл/мин, причем продолжительность выдерживания в смесительной зоне 203 и реакционной зоне 204 составляла приблизительно 7 минут. В смесительной зоне 203 и реакционной зоне 204 реагировали 2,6-CFA и бутиллитий, образуя Li-2,6-CFA.

Когда реакционная зона 204 становилась почти полной, начинали подавать поток триметилбората (в TBME), используя шприцевой насос 212. Раствор Li-2,6-CFA из реакционной зоны 204 поступал в смесительную зону 205, где он смешивался с раствором триметилбората, который поступал при скорости 0,31 мл/мин через подающую реагент линию 222. Суммарная скорость потока через смесительную зону 205 и реакционную зону 206 составляла приблизительно 1,3 мл/мин, причем продолжительность выдерживания в смесительной зоне 205 и реакционной зоне 206 составляла приблизительно 6 минут. В смесительной зоне 205 и реакционной зоне 206 реагировали Li-2,6-CFA и триметилборат, образуя в качестве продукта PBA-diMe. Продукт PBA-diMe проходил через выпускную линию 223, где его собирали в приемный сосуд 214 и затем обрабатывали. Анализ раствора PBA показал, что степень превращения 2,6-CFA в PBA составляла 45%.

Пример 4. Разложение Li-2,6-CFA, наблюдаемое методом локальной инфракрасной спектроскопии

Круглодонная колба объемом 250 мл в охлаждающей бане

Молекулы Li-2,6-CFA получали, чтобы наблюдать его термическое разложение методом локальной инфракрасной (ИК) спектроскопии. В круглодонную колбу объемом 250 мл помещали DME. Колбу опускали в охлаждающую баню, наполненную 2-пропанолом и охлажденную приблизительно до -60°C криогенным наконечником. Начинали перемешивание. Глубину колбы регулировали, чтобы поддерживать температуру раствора на уровне приблизительно -50°C. Зонд локального инфракрасного спектрометра вставляли в реакционный раствор через отверстие в горле колбы, и начинали сбор данных. Фоновый сигнал получали для DME при приблизительно -50°C.

В колбу добавляли 2,6-CFA, получая раствор 13 масс.% 2,6-CFA в DME. Реакционный раствор охлаждали до приблизительно -58°C. С помощью шприца в колбу вводили 1,15 моль экв. бутиллития (раствор 2,5 M в гексанах) над поверхностью жидкости, чтобы превратить 2,6-CFA в Li-2,6-CFA. Скорость введения регулировали таким образом, чтобы поддерживать температуру раствора на уровне, составляющем менее чем -50°C. Раствор оставляли для протекания реакции в течение одного часа.

Разложение Li-2,6-CFA исследовали методом локальной инфракрасной спектроскопии, медленно увеличивая температуру реакционного раствора и наблюдая изменения полос в ИК спектре, что свидетельствовало об исчезновении Li-2,6-CFA или образовании продукта разложения. Температуру раствора Li-2,6-CFA увеличивали до приблизительно -45°C и выдерживали в течение 10 минут при отсутствии наблюдаемого разложения. После этого температуру повышали и выдерживали на уровне приблизительно -40°C в течение 20 минут, на уровне -35°C в течение 10 минут и на уровне -30°C в течение 30 минут, как представлено на фиг.5. Медленное разложение наблюдалось при -30°C, однако скорость разложения заметно увеличивалась, когда температура реакционного раствора повышалась до приблизительно -25°C. Скорость увеличивалась еще больше, когда температура реакционного раствора повышалась до приблизительно -20°C, приводя к росту температуры раствора, который выходил за пределы возможности бани по поддержанию температуры.

Цилиндрический сосуд объемом 150 мл в твердотельном охлаждающем устройстве

Регулирование температуры, которое обеспечивали охлаждающая баня и круглодонная колба, не было точным, поскольку на каждой стадии процесса происходили колебания, составляющие несколько градусов. Чтобы повысить точность регулирования выше -30°C, исследование методом локальной инфракрасной спектроскопии осуществляли, используя цилиндрический реактор объемом 150 мл, окруженный твердотельным охлаждающим устройством, что обеспечивало точное регулирование температуры и быстрый автоматический отклик на изменения теплового потока. Нижняя предельная температура данного устройства составляла -40°C.

В сосуд помещали DME и 2,6-CFA, получая раствор, содержащий приблизительно 8% масс.% 2,6-CFA. Начинали перемешивание. Реакционный раствор охлаждали до приблизительно -35°C. Зонд локального инфракрасного спектрометра вставляли в реакционный раствор через отверстие в горле колбы, и начинали сбор данных ИК спектра. Чтобы получить молекулы Li-2,6-CFA, 1,15 моль экв. бутиллития (раствор 2,5 M в гексанах) вводили с помощью шприца в реакционный сосуд над поверхностью жидкости. Раствор выдерживали для протекания реакции в течение приблизительно 30 минут при -40°C.

Температуру раствора повышали до -28°C и выдерживали при незначительном или отсутствующем наблюдаемом разложении. Когда температуру раствора повышали до -26°C, наблюдали увеличение интенсивности инфракрасного сигнала продукта разложения, в то время как интенсивность инфракрасного сигнала Li-2,6-CFA уменьшалась, как представлено на фиг.6. Еще большее увеличение скорости разложения наблюдали, когда температура раствора повышалась до -24°C. Эти данные представляют подробное изображение поведения при разложении с точным регулированием температуры, подразумевая, что скорость разложения Li-2,6-CFA начинает быстро увеличиваться при температурах, превышающих -28°C.

Хотя настоящее изобретение можно реализовывать в разнообразных модификациях и альтернативных формах, конкретные варианты осуществления представлены посредством примера на чертежах и подробно описаны в настоящем документе. Однако следует понимать, что настоящее изобретение не предназначено для ограничения конкретными описанными формами. Напротив, настоящее изобретение предназначено для распространения на все модификации, эквиваленты и альтернативы, которые находятся в пределах объема настоящего изобретения, как определяют пункты следующей формулы изобретения и их правовые эквиваленты.

Изобретение относится к способу получения бороновой кислоты. Способ включает реакцию 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием с образованием реакционной смеси, содержащей литированное промежуточное соединение, в первом реакторе; перемещение реакционной смеси во второй реактор; непрерывное добавление бората в реакционную смесь во втором реакторе для получения бороната; и превращение бороната в бороновую кислоту. Также предложены вариант способа получения бороновой кислоты, система для получения бороновой кислоты и способ получения промежуточного соединения. Способ позволяет обеспечить непрерывное получение бороновой кислоты, уменьшить количество реакционно-способного промежуточного соединения, присутствующего в течение процесса и сократить продолжительность цикла. 4 н. и 24 з.п. ф-лы, 6 ил., 4 пр.

1. Способ получения бороновой кислоты, включающий:

реакцию 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием с образованием реакционной смеси, содержащей литированное промежуточное соединение, в первом реакторе;

перемещение реакционной смеси во второй реактор;

непрерывное добавление бората в реакционную смесь во втором реакторе для получения бороната; и

превращение бороната в бороновую кислоту.

2. Способ по п.1, в котором реакция 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием включает реакцию 2-хлор-6-фторанизола с по меньшей мере одним соединением из бутиллития, метиллития и пропиллития.

3. Способ по п.1, в котором реакция 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием включает реакцию 2-хлор-6-фторанизола с по меньшей мере одним соединением из н-бутиллития, трет-бутиллития или втор-бутиллития.

4. Способ по п.1, в котором непрерывное добавление бората в реакционную смесь во втором реакторе для получения бороната включает непрерывное добавление триметилбората в реакционную смесь для получения бороната.

5. Способ по п.1, в котором превращение бороната в бороновую кислоту включает:

обработку бороната водным раствором гидроксида калия; и

осуществление процесса подкисления.

6. Способ получения бороновой кислоты, включающий: непрерывное образование литированного промежуточного

соединения посредством реакции 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием в первой реакционной зоне трубчатого реактора;

непрерывное перемещение литированного промежуточного соединения из первой реакционной зоны трубчатого реактора во вторую реакционную зону трубчатого реактора;

реакцию литированного промежуточного соединения во второй реакционной зоне трубчатого реактора с боратом с образованием бороната; и

превращение бороната в бороновую кислоту.

7. Способ по п.6, в котором непрерывное образование литированного промежуточного соединения посредством реакции 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием включает реакцию 2-хлор-6-фторанизола с по меньшей мере одним соединением из бутиллития, метиллития и пропиллития.

8. Способ по п.6, в котором реакция литированного промежуточного соединения с боратом включает реакцию литированного промежуточного соединения с по меньшей мере одним соединением из триметилбората и триизопропилбората.

9. Способ по п.6, в котором превращение бороната в бороновую кислоту включает превращение 4-хлор-2-фтор-3-метоксифенилбороната в 4-хлор-2-фтор-3-метоксифенилбороновую кислоту.

10. Способ по п.1, в котором перемещение реакционной смеси во второй реактор включает перетекание реакционной смеси из первого реактора во второй реактор по соединительной трубке.

11. Способ по п.1, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -30°С.

12. Способ по п.1, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -50°С.

13. Способ по п.1, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -60°С.

14. Способ по п.1, дополнительно включающий непрерывное удаление бороната из второго реактора.

15. Система для получения бороновой кислоты, включающая:

первый реактор, гидравлически присоединенный к источнику 2-хлор-6-фторанизола и к источнику алкиллития;

второй реактор, гидравлически присоединенный к источнику бората; и

соединительную трубку, предназначенную для перемещения жидкости из первого реактора во второй реактор.

16. Система по п.15, в которой первый реактор включает резервуар, имеющий внутренний объем, составляющий от приблизительно 200 мл до приблизительно 5 мл.

17. Система по п.15, в которой второй реактор включает резервуар, имеющий внутренний объем, составляющий от приблизительно 300 мл до приблизительно 5 мл.

18. Система по п.15, в которой каждый из источника 2-хлор-6-фторанизола и источника алкиллития гидравлически присоединен к первому реактору через питающую трубку и насос.

19. Система по п.15, в которой источник бората гидравлически присоединен ко второму реактору через питающую трубку и шприцевой насос.

20. Способ по п.15, в котором первый реактор и второй реактор представляют собой трубчатые реакторы.

21. Способ по п.20, в котором первый трубчатый реактор и второй трубчатый реактор включают систему труб из нержавеющей стали.

22. Способ получения промежуточного соединения, включающий:

реакцию 2-хлор-6-фторанизола с по меньшей мере одним алкиллитием с образованием реакционной смеси, включающей литированное промежуточное соединение, в первом трубчатом реакторе;

перемещение реакционной смеси из первого трубчатого реактора во второй трубчатый реактор; и

добавление бората в реакционную смесь во втором трубчатом реакторе для получения бороната.

23. Способ по п.22, в котором перемещение реакционной смеси из первого трубчатого реактора во второй трубчатый реактор включает перетекание реакционной смеси из первого трубчатого реактора во второй трубчатый реактор по соединительной трубке.

24. Способ по п.22, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -30°С.

25. Способ по п.22, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -40°С.

26. Способ по п.22, в котором реакцию, перемещение и добавление осуществляют при температуре, составляющей менее чем приблизительно -50°С.

27. Способ по п.22, дополнительно включающий непрерывное удаление бороната из второго трубчатого реактора.

28. Способ по п.22, в котором первый трубчатый реактор и второй трубчатый реактор включают систему труб из нержавеющей стали.

| US 7611647 B2, 03.11.2009 B2 | |||

| US 20070015931 A1, 18.01.2007 | |||

| US 20100121058 A1, 13.05.2010 | |||

| US 20020161230 A1, 31.10.2002 | |||

| СПОСОБ МЕТАЛЛООРГАНИЧЕСКОГО ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ ПРОМЕЖУТОЧНЫХ ПРОДУКТОВ | 2002 |

|

RU2321591C2 |

Авторы

Даты

2017-01-11—Публикация

2012-09-14—Подача