Область техники, к которой относится изобретение

Один или несколько вариантов реализации настоящего изобретения относятся к функционализованным полимерам и способам их получения.

Уровень техники

На современном уровне техники изготовления покрышек желательным является использование вулканизатов каучуков, которые характеризуются пониженным гистерезисом, то есть меньшими потерями механической энергии на нагревание. Например, вулканизаты каучуков, которые характеризуются пониженным гистерезисом, в выгодном варианте используют в компонентах покрышки, таких как боковины и протекторы, для изготовления покрышек, характеризующихся желательно низким сопротивлением качению. Гистерезис у вулканизата каучука зачастую приписывают свободным концам полимерных цепей в сетке сшитого каучука, а также диссоциации агломератов наполнителя. Для уменьшения гистерезиса у вулканизатов каучуков использовали функционализованные полимеры. Функциональная группа функционализованного полимера может уменьшить количество свободных концов полимерных цепей в результате взаимодействия с частицами наполнителя. Кроме того, функциональная группа может уменьшить агломерирование наполнителя. Тем не менее, зачастую невозможно предсказать то, сможет ли конкретная функциональная группа, введенная в полимер, уменьшить гистерезис.

Функционализованные по концевым группам полимеры могут быть получены в результате проведения после полимеризации обработки реакционно-способных полимеров определенными функционализирующими агентами. Однако невозможно предсказать то, может ли реакционно-способный полимер быть функционализованным в результате обработки конкретным функционализующим агентом. Например, функционализующие агенты, которые работают для одного типа полимеризационной системы, не обязательно работают для другого типа полимеризационной системы и наоборот.

Системы катализаторов на основе лантаноидов, как известно, являются подходящими для использования при полимеризации сопряженных диеновых мономеров до получения полидиенов, характеризующихся высоким уровнем содержания цис-1,4-соединительных звеньев. Получающиеся в результате цис-1,4-полидиены могут демонстрировать характеристики псевдоживых цепей в том смысле, что по завершении полимеризации некоторые из полимерных цепей имеют реакционно-способные концевые группы, которые могут вступать в реакцию с определенными функционализующими агентами с образованием функционализованных цис-1,4-полидиенов.

Цис-1,4-полидиены, полученные при использовании систем катализаторов на основе лантаноидов, обычно имеют линейную основную цепь, которая, как представляется, придает лучшие механические свойства при растяжении, лучшую стойкость к истиранию, меньший гистерезис и лучшее сопротивление усталости в сопоставлении с тем, что имеет место для цис-1,4-полидиенов, полученных при использовании других систем катализаторов, таких как системы катализаторов на основе титана, кобальта и никеля. Поэтому цис-1,4-полидиены, полученные при использовании катализаторов на основе лантаноидов, являются в особенности подходящими для использования в компонентах покрышки, таких как боковины и протекторы.

Анионные инициаторы, как известно, являются подходящими для использования при полимеризации сопряженных диеновых мономеров до получения полидиенов, содержащих комбинацию 1,2-, цис-1,4- и транс-1,4-соединительных звеньев. Анионные инициаторы также являются подходящими для использования при сополимеризации сопряженных диеновых мономеров с винилзамещенными ароматическими соединениями. Полимеры, полученные при использовании анионных инициаторов, могут демонстрировать характеристики живых цепей в том смысле, что по завершении полимеризации полимерные цепи имеют живые концевые группы, которые способны вступать в реакцию с дополнительными мономерами для дополнительного роста цепи или в реакцию с определенными функционализующими агентами для получения функционализованных полимеров.

Вследствие выгодности функционализованных полимеров, в особенности при изготовлении покрышек, существует потребность в разработке новых функционализованных полимеров, которые придают пониженный гистерезис.

Раскрытие изобретения

Один или несколько вариантов реализации настоящего изобретения предлагают способ получения функционализованного полимера, при этом способ включает стадии получения реакционно-способного полимера и проведения реакции между реакционно-способным полимером и галогенсилановым соединением, имеющим аминогруппу.

Один или несколько вариантов реализации настоящего изобретения предлагают способ получения функционального полимера, при этом способ включает стадии введения сопряженного диенового мономера, необязательно мономера, сополимеризуемого с ним, и катализатора или инициатора для получения полимеризационной смеси; и добавления к полимеризационной смеси галогенсиланового соединения, имеющего аминогруппу.

Один или несколько вариантов реализации настоящего изобретения предлагают способ получения полимера, при этом способ включает получение полимеризационной смеси и добавление к полимеризационной смеси галогенсиланового соединения, имеющего аминогруппу.

Один или несколько вариантов реализации настоящего изобретения предлагают функционализованный полимер, полученный по стадиям полимеризации мономера до получения реакционно-способного полимера и проведения реакции между реакционно-способным полимером и галогенсилановым соединением, имеющим аминогруппу.

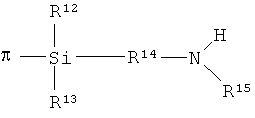

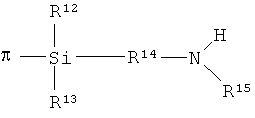

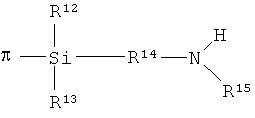

Один или несколько вариантов реализации настоящего изобретения предлагают функционализованный полимер формулы:

где R12 включает одновалентную органическую группу, R13 включает одновалентную органическую группу, гидрокси-группу или атом галогена, где R14 включает ковалентную связь или двухвалентную органическую группу, а R15 включает атом водорода или одновалентную органическую группу, и где π представляет собой полимерную цепь.

Один или несколько вариантов реализации настоящего изобретения предлагают функционализованный полимер формулы:

где R12 включает одновалентную органическую группу или гидрокарбилокси-группу, R13 включает одновалентную органическую группу, гидрокси-группу, атом галогена или гидрокарбилокси-группу, где R14 включает ковалентную связь или двухвалентную органическую группу, а R15 включает атом водорода или одновалентную органическую группу, и где π представляет собой цис-1,4-полидиен, характеризующийся уровнем содержания цис-1,4-соединительных звеньев, который является большим, чем приблизительно 60%.

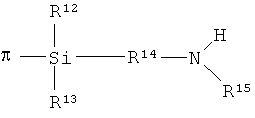

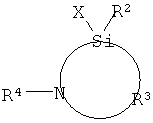

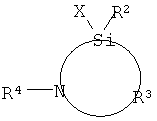

Один или несколько вариантов реализации настоящего изобретения предлагают соединение формулы:

где Х представляет собой атом галогена, R представляет собой атом галогена, гидрокарбилокси-группу или одновалентную органическую группу, R3 представляет собой двухвалентную органическую группу, а R4 представляет собой одновалентную органическую группу или гидролизуемую группу.

Краткое описание чертежей

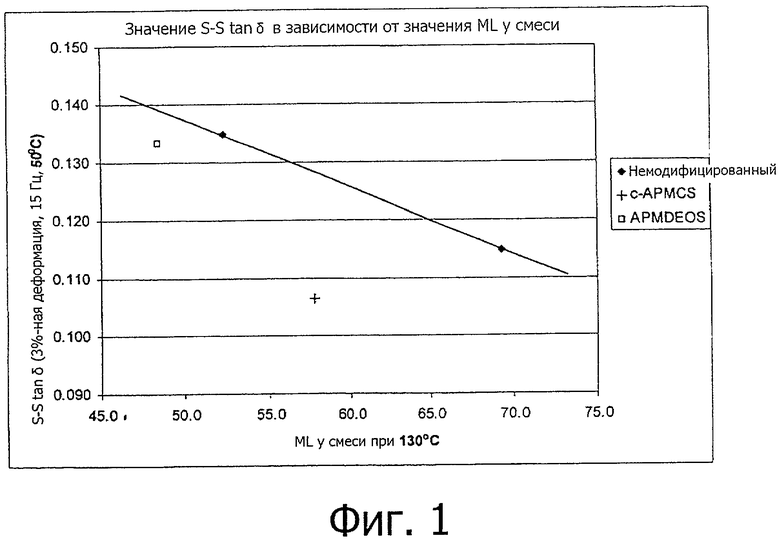

Фигура 1 демонстрирует графическое представление зависимости потерь на гистерезис (tan δ) от вязкости по Муни (ML1+4 при 130°С) для вулканизатов, полученных из функционализованного цис-1,4-полибутадиена, полученного в соответствии с одним или несколькими вариантами реализации настоящего изобретения, в сопоставлении с соответствующими характеристиками вулканизатов, полученных из нефункционализованного цис-1,4-полибутадиена.

Осуществление изобретения

В соответствии с одним или несколькими вариантами реализации настоящего изобретения в результате проведения полимеризации сопряженного диенового мономера и необязательно мономера, сополимеризуемого с ним, получают реакционно-способный полимер, и после этого данный реакционно-способный полимер может быть функционализован в результате проведения реакции с галогенсилановым соединением, имеющим силилированную аминогруппу. Получающиеся в результате функционализованные полимеры могут быть использованы при изготовлении компонентов покрышки. В одном или нескольких вариантах реализации получающиеся в результате функционализованные полимеры, которые включают цис-1,4-полидиены и сополи(стирол-бутадиен), характеризуются выгодным сопротивлением хладотекучести и обеспечивают изготовление компонентов покрышки, которые в выгодном варианте характеризуются низким гистерезисом.

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. При сополимеризации также могут быть использованы и смеси двух и более сопряженных диенов.

Примеры мономера, сополимеризуемого с сопряженным диеновым мономером, включают винилзамещенные ароматические соединения, такие как стирол, п-метилстирол, α-метилстирол и винилнафталин.

В одном или нескольких вариантах реализации реакционно-способный полимер получают в результате проведения координационной полимеризации, где мономер полимеризуют при использовании системы координационного катализатора. Ключевые признаки механизма координационной полимеризации обсуждались в книгах (например, Kuran, W., Principles of Coordination Polymerization; John Wiley & Sons: New York, 2001) и обзорных статьях (например, Mulhaupt, R., Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Координационные катализаторы, как представляется, инициируют полимеризацию мономера по механизму, включающему перед внедрением мономера в растущую полимерную цепь координацию или комплексообразование мономера на металлсодержащем активном центре. Выгодным признаком координационных катализаторов является их способность обеспечивать получение стереохимического контроля полимеризаций и, тем самым, приводить к получению стереорегулярных полимеров. Как известно на современном уровне техники, существует множество способов создания координационных катализаторов, но все способы, в конечном счете, приводят к получению активного промежуточного соединения, которое способно координироваться с мономером и обеспечивать вставление мономера в ковалентную связь между металлсодержащим активным центром и растущей полимерной цепью. Координационная полимеризация сопряженных диенов, как представляется, протекает через π-аллильные комплексы в качестве промежуточных соединений. Координационные катализаторы могут представлять собой одно-, двух-, трех- или многокомпонентные системы. В одном или нескольких вариантах реализации координационный катализатор может быть получен в результате объединения соединения тяжелого металла (например, соединения переходного металла или соединения лантаноида), алкилирующего агента (например, алюминийорганического соединения) и необязательно других компонентов сокатализатора (например, кислоты Льюиса или основания Льюиса).

Для получения координационных катализаторов могут быть использованы различные методики. В одном или нескольких вариантах реализации координационный катализатор может быть получен «in situ» в результате раздельного либо постадийного, либо одновременного добавления компонентов катализатора к полимеризуемому мономеру. В других вариантах реализации координационный катализатор может быть получен предварительно. То есть компоненты катализатора предварительно перемешивают вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества мономера. Получающаяся в результате композиция предварительно полученного катализатора при желании может быть подвергнута старению, а после этого добавлена к мономеру, который предполагается заполимеризовать.

Подходящие системы координационных катализаторов включают системы катализаторов на основе лантаноидов. Данные системы катализатора в выгодном варианте могут приводить к получению цис-1,4-полидиенов, которые перед гашением активных центров имеют реакционно-способные концевые группы цепей и могут рассматриваться в качестве псевдоживых полимеров. Несмотря на возможность использования также и других систем координационных катализаторов, как было установлено, в особенности выгодными являются катализаторы на основе лантаноидов, и поэтому без ограничения объема настоящего изобретения они будут обсуждаться более подробно.

Практика одного или нескольких вариантов реализации настоящего изобретения не ограничивается выбором какого-либо конкретного катализатора на основе лантаноида. В одном или нескольких вариантах реализации композиция катализатора может включать соединение лантаноида, алкилирующий агент и галогенсодержащее соединение, которое содержит один или несколько подвижных атомов галогенов. В случае включения одного или нескольких подвижных атомов галогенов в соединение лантаноида и/или алкилирующий агент катализатор не должен обязательно включать отдельное галогенсодержащее соединение; например, катализатор может просто включать галогенированное соединение лантаноида и алкилирующий агент. В определенных вариантах реализации алкилирующий агент может включать как алюмоксан, так и, по меньшей мере, одно другое алюминийорганическое соединение. В других еще вариантах реализации вместо галогенсодержащего соединения могут быть использованы соединение, содержащее некоординирующий анион, или предшественник некоординирующего аниона, то есть соединение, которое может подвергаться химической реакции с образованием некоординирующего аниона. В одном варианте реализации в случае включения в алкилирующий агент производного алюминийорганического гидрида галогенсодержащим соединением может являться галогенид олова, как это описывается в патенте США №7008899, который посредством ссылки включается в настоящий документ. В данных или других вариантах реализации в дополнение к ингредиентам или компонентам, предложенным ранее, могут быть использованы и другие металлоорганические соединения, основания Льюиса и/или модификаторы катализатора. Например, в одном варианте реализации в качестве регулятора степени полимеризации может быть использовано никельсодержащее соединение, как это описывается в патенте США №6699813, который посредством ссылки включается в настоящий документ.

Могут быть использованы различные соединения лантаноидов или их смеси. В одном или нескольких вариантах реализации данные соединения могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. В других вариантах реализации подходящими для использования также являются и нерастворимые в углеводородах соединения лантаноидов, которые могут быть суспендированы в полимеризационной среде до получения каталитически активных структур.

Соединения лантаноидов могут содержать, по меньшей мере, один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидимия. Дидимий может включать коммерческую смесь редкоземельных элементов, полученную из монацитового песка.

Атом лантаноида в соединениях лантаноидов может иметь различные степени окисления, включая нижеследующие, но не ограничиваясь только этими: степени окисления 0, +2, +3 и +4. Соединения лантаноидов включают нижеследующие, но не ограничиваются только этими: карбоксилаты лантаноидов, органофосфаты лантаноидов, органофосфонаты лантаноидов, органофосфинаты лантаноидов, карбаматы лантаноидов, дитиокарбаматы лантаноидов, ксантогенаты лантаноидов, β-дикетонаты лантаноидов, алкоксиды или арилоксиды лантаноидов, галогениды лантаноидов, псевдогалогениды лантаноидов, оксигалогениды лантаноидов и лантаноидорганические соединения.

Без желания ограничить практику настоящего изобретения последующее обсуждение будет фокусироваться на соединениях неодима, хотя специалисты в соответствующей области техники смогут подобрать подобные соединения, которые базируются и на других лантаноидных металлах.

Карбоксилаты неодима включают формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеинат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также известный под наименованием версатат неодима), нафтенат неодима, стеарат неодима, олеинат неодима, бензоат неодима и пиколинат неодима.

Органофосфаты неодима включают дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Органофосфонаты неодима включают бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат) неодима, (1-метилгептил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(2-этилгексил)фосфонат неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (п-нонилфенил)(п-нонилфенил)фосфонат неодима, бутил(2-этилгексил)фосфонат неодима, (2-этилгексил)(бутилфосфонат) неодима, (1-метилгептил)(2-этилгексил)фосфонат) неодима, (2-этилгексил)(1 -метилгептил)фосфонат неодима, (2-этилгексил)(п-нонилфенил)фосфонат неодима и (п-нонилфенил)(2-этилгексил)фосфонат неодима.

Органофосфинаты неодима включают бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Карбаматы неодима включают диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Дитиокарбаматы неодима включают диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Ксантогенаты неодима включают метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

β-дикетонаты неодима включают ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Алкоксиды или арилоксиды неодима включают метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Галогениды неодима включают фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие псевдогалогениды неодима включают цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают оксифторид неодима, оксихлорид неодима и оксибромид неодима. В случае использования галогенидов неодима, оксигалогенидов неодима или других соединений неодима, содержащих подвижные атомы галогенов, неодимсодержащее соединение также может быть использовано и в качестве галогенсодержащего соединения.

Термин «лантаноидорганическое соединение» может обозначать любое соединение лантаноида, включающее, по меньшей мере, одну связь лантаноид-углерод. Данными соединениями преимущественно, хотя не исключительно, являются те соединения, которые содержат циклопентадиенильный (Ср), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантаноидорганические соединения включают Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантаноида, a R представляет собой гидрокарбильную группу.

Могут быть использованы различные алкилирующие агенты или их смеси. Алкилирующие агенты, которые также могут быть названы гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут переносить гидрокарбильные группы на другой металл. Обычно данные агенты включают металлоорганические соединения электроположительных металлов, таких как металлы из групп 1, 2 и 3 (металлы из групп IA, IIA и IIIA). В одном или нескольких вариантах реализации алкилирующие агенты включают алюминийорганические и магнийорганические соединения. В случае включения в алкилирующий агент подвижного атома галогена алкилирующий агент также может быть использован и в качестве галогенсодержащего соединения.

Термин «алюминийорганическое соединение» может обозначать любое соединение алюминия, включающее, по меньшей мере, одну связь алюминий-углерод. В одном или нескольких вариантах реализации алюминийорганические соединения могут быть растворимыми в углеводородном растворителе.

В одном или нескольких вариантах реализации алюминийорганические соединения включают те соединения, которые описываются формулой AlRnX3-n, где каждый R, который может быть идентичным другим или отличным от них, представляет собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода, где каждый X, который может быть идентичным другим или отличным от них, представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, и где n представляет собой целое число в диапазоне от 1 до 3. В одном или нескольких вариантах реализации каждый R может представлять собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы, олова и фосфора.

Алюминийорганические соединения включают нижеследующие, но не ограничиваются только этими: производные тригидрокарбилалюминия, дигидрокарбилалюминийгидрида, гидрокарбилалюминийдигидрида, дигидрокарбилалюминийкарбоксилата, гидрокарбилалюминийбис(карбоксилата), дигидрокарбилалюминийалкоксида, гидрокарбилалюминийдиалкоксида, дигидрокарбилалюминийгалогенида, гидрокарбилалюминийдигалогенида, дигидрокарбилалюминийарилоксида и гидрокарбилалюминийдиарилоксида.

Производные тригидрокарбилалюминия включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Производные дигидрокарбилалюминийгидрида включают диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, диизопропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, дифенилалюминийгидрид, ди-п-толилалюминийгидрид, дибензилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, фенил-н-октилалюминийгидрид, п-толилэтилалюминийгидрид, п-толил-н-пропилалюминийгидрид, п-толилизопропилалюминийгидрид, п-толил-н-бутилалюминийгидрид, п-толилизобутилалюминийгидрид, п-толил-н-октилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-пропилалюминийгидрид, бензилизопропилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид и бензил-н-октилалюминийгидрид.

Гидрокарбилалюминийдигидриды включают этилалюминийдигидрид, н-пропилалюминийдигидрид, изопропилалюминийдигидрид, н-бутилалюминийдигидрид, изобутилалюминийдигидрид и н-октилалюминийдигидрид.

Производные дигидрокарбилалюминийхлорида включают диэтилалюминийхлорид, ди-н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид, дифенилалюминийхлорид, ди-п-толилалюминийхлорид, дибензилалюминийхлорид, фенилэтилалюминийхлорид, фенил-н-пропилалюминийхлорид, фенилизопропилалюминийхлорид, фенил-н-бутилалюминийхлорид, фенилизобутилалюминийхлорид, фенил-н-октилалюминийхлорид, п-толилэтилалюминийхлорид, п-толил-н-пропилалюминийхлорид, п-толилизопропилалюминийхлорид, п-толил-н-бутилалюминийхлорид, п-толилизобутилалюминийхлорид, п-толил-н-октилалюминийхлорид, бензилэтилалюминийхлорид, бензил-н-пропилалюминийхлорид, бензилизопропилалюминийхлорид, бензил-н-бутилалюминийхлорид, бензилизобутилалюминийхлорид и бензил-н-октилалюминийхлорид.

Гидрокарбилалюминийдихлориды включают этилалюминийдихлорид, н-пропилалюминийдихлорид, изопропилалюминийдихлорид, н-бутилалюминийдихлорид, изобутилалюминийдихлорид и н-октилалюминийдихлорид.

Другие алюминийорганические соединения включают диметилалюминийгексаноат, диэтилалюминийоктаноат, диизобутилалюминий(2-этилгексаноат), диметилалюминийнеодеканоат, диэтилалюминийстеарат, диизобутилалюминийолеинат, метилалюминийбис(гексаноат), этилалюминийбис(октаноат), изобутилалюминийбис(2-этилгексаноат), метилалюминийбис(неодеканоат), этилалюминийбис(стеарат), изобутилалюминийбис(олеинат), диметилалюминийметоксид, диэтилалюминийметоксид, диизобутилалюминийметоксид, диметилалюминийэтоксид, диэтилалюминийэтоксид, диизобутилалюминийэтоксид, диметилалюминийфеноксид, диэтилалюминийфеноксид, диизобутилалюминийфеноксид, метилалюминийдиметоксид, этилалюминийдиметоксид, изобутилалюминийдиметоксид, метилалюминийдиэтоксид, этилалюминийдиэтоксид, изобутилалюминийдиэтоксид, метилалюминийдифеноксид, этилалюминийдифеноксид, изобутилалюминийдифеноксид и тому подобное и их смеси.

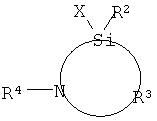

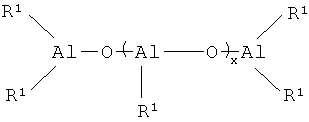

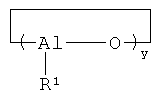

Еще один класс алюминийорганических соединений включает алюмоксаны. Алюмоксаны включают олигомерные линейные алюмоксаны, которые могут быть описаны общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть описаны общей формулой:

где х может представлять собой целое число в диапазоне от 1 до приблизительно 100, а в других вариантах реализации от приблизительно 10 до приблизительно 50; у может представлять собой целое число в диапазоне от 2 до приблизительно 100, а в других вариантах реализации от приблизительно 3 до приблизительно 20; и где каждый R1, который может быть идентичным другим или отличным от них, может представлять собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода. В одном или нескольких вариантах реализации каждый R1 представляет собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающиеся только этими, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы. Необходимо отметить то, что количество молей алюмоксана, использующееся в данной области применения, относится к количеству молей атомов алюминия, а не количеству молей олигомерных молекул алюмоксана. Данная условность широко используется на современном уровне техники катализа, использующего алюмоксаны.

Алюмоксаны могут быть получены в результате проведения реакции между производными тригидрокарбилалюминия и водой. Данная реакция может быть проведена в соответствии с известными способами, такими как (1) способ, в котором производное тригидрокарбилалюминия может быть растворено в органическом растворителе, а после этого введено в контакт с водой, (2) способ, в котором производное тригидрокарбилалюминия может быть введено в реакцию с кристаллизационной водой, содержащейся, например, в металлических солях, или с водой, адсорбированной на неорганических или органических соединениях, и (3) способ, в котором производное тригидрокарбилалюминия может быть введено в реакцию с водой в присутствии мономера или раствора мономера, который предполагается заполимеризовать.

Производные алюмоксана включают метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан, 2,6-диметилфенилалюмоксан и тому подобное и их смеси. Модифицированный метилалюмоксан может быть получен в результате замещения приблизительно 20-80% метальных групп метилалюмоксана C2-C12 гидрокарбильными группами, предпочтительно изобутильными группами, при использовании методик, известных специалистам в соответствующей области техники.

Алюмоксаны могут быть использованы индивидуально или в комбинации с другими алюминийорганическими соединениями. В одном варианте реализации в комбинации используют метилалюмоксан и, по меньшей мере, одно другое алюминийорганическое соединение (например, AlRnX3-n) такое как диизобутил-алюминийгидрид.

Термин «магнийорганическое соединение» может обозначать любое соединение магния, которое включает, по меньшей мере, одну связь магний-углерод. Магнийорганические соединения могут быть растворимыми в углеводородном растворителе. Один класс магнийорганических соединений, которые могут быть использованы, может быть описан формулой MgR2, где каждый R, который может быть идентичным другим или отличным от них, представляет собой одновалентную органическую группу при том условии, что данная группа будет присоединена к атому магния через атом углерода. В одном или нескольких вариантах реализации каждый R может представлять собой гидрокарбильную группу, а получающиеся в результате магнийорганические соединения представляют собой производные дигидрокарбилмагния. Примеры гидрокарбильных групп включают нижеследующие, но не ограничиваются только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атом азота, кислорода, кремния, серы, олова и фосфора.

Примеры подходящих производных дигидрокарбилмагния включают диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний, дибензилмагний и их смеси.

Еще один класс магнийорганических соединений, которые могут быть использованы, включает те соединения, которые могут быть описаны формулой RMgX, где R представляет собой одновалентную органическую группу при том условии, что данная группа присоединена к атому магния через атом углерода, а Х представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. В одном или нескольких вариантах реализации R может представлять собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы. В одном варианте реализации Х представляет сбой карбоксилатную группу, алкоксидную группу или арилоксидную группу.

Примеры типов магнийорганических соединений, которые могут быть описаны формулой RMgX, включают нижеследующие, но не ограничиваются только этими: гидрокарбилмагнийгидрид, гидрокарбилмагнийгалогенид, гидрокарбилмагнийкарбоксилат, гидрокарбилмагнийалкоксид, гидрокарбилмагнийарилоксид и их смеси.

Конкретные примеры магнийорганических соединений, которые могут быть описаны формулой RMgX, включают метилмагнийгидрид, этилмагнийгидрид, бутилмагнийгидрид, гексилмагнийгидрид, фенилмагнийгидрид, бензилмагнийгидрид, метилмагнийхлорид, этилмагнийхлорид, бутилмагнийхлорид, гексилмагнийхлорид, фенилмагнийхлорид, бензилмагнийхлорид, метилмагнийбромид, этилмагнийбромид, бутилмагнийбромид, гексилмагнийбромид, фенилмагнийбромид, бензилмагнийбромид, метилмагнийгексаноат, этилмагнийгексаноат, бутилмагнийгексаноат, гексилмагаийгексаноат, фенилмагнийгексаноат, бензилмагнийгексаноат, метилмагнийэтоксид, этилмагнийэтоксид, бутилмагнийэтоксид, гексилмагнийэтоксид, фенилмагнийэтоксид, бензилмагнийэтоксид, метилмагнийфеноксид, этилмагнийфеноксид, бутилмагнийфеноксид, гексилмагнийфеноксид, фенилмагнийфеноксид, бензилмагнийфеноксид и тому подобное и их смеси.

Могут быть использованы различные галогенсодержащие соединения или их смеси, которые содержат один или несколько подвижных атомов галогенов. Примеры атомов галогенов включают нижеследующие, но не ограничиваются только этими: фтор, хлор, бром и иод. Также может быть использована и комбинация двух и более галогенсодержащих соединений, содержащих различные атомы галогенов. В одном или нескольких вариантах реализации галогенсодержащие соединения могут быть растворимыми в углеводородном растворителе. В других вариантах реализации подходящими для использования могут оказаться нерастворимые в углеводородах галогенсодержащие соединения, которые могут быть суспендированы в полимеризационной среде до получения каталитически активных структур.

Подходящие типы галогенсодержащих соединений включают нижеследующие, но не ограничиваются только этими: элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, металлические галогениды, металлоорганические галогениды и их смеси.

Элементарные галогены включают фтор, хлор, бром и иод. Смешанные галогены включают монохлорид иода, монобромид иода, трихлорид иода и пентафторид иода.

Галогениды водорода включают фторид водорода, хлорид водорода, бромид водорода и иодид водорода.

Органические галогениды включают трет-бутилхлорид, трет-бутилбромиды, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Неорганические галогениды включают трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Металлические галогениды включают тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Металлоорганические галогениды включают диметилалюминийхлорид, диэтилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид, метилмагнийхлорид, метилмагнийбромид, метилмагнийиодид, этилмагнийхлорид, этилмагнийбромид, бутилмагнийхлорид, бутилмагнийбромид, фенилмагнийхлорид, фенилмагнийбромид, бензилмагнийхлорид, триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид.

Соединения, содержащие некоординирующие анионы, на современном уровне техники известны. В общем случае некоординирующими анионами являются стерически объемистые анионы, которые не образуют координационных связей, например, с активным центром системы катализатора вследствие стерических затруднений. Примеры некоординирующих анионов включают тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординирующий анион, также содержат противоион, такой как катион карбония, аммония или фосфония. Примеры противоионов включают триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некоординирующий анион и противоион, включают тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Предшественники некоординирующих анионов включают соединения, которые могут образовывать некоординирующий анион в условиях проведения реакции. Примеры предшественников некоординирующих анионов включают производные триарилбора BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Композиция катализатора на основе лантаноида, использующаяся в данном изобретении, может быть получена в результате объединения или перемешивания вышеупомянутых ингредиентов катализатора. Хотя одна или несколько активных структур катализатора, как представляется, получаются в результате объединения ингредиентов катализатора на основе лантаноида, уровень взаимодействия или реакции между различными ингредиентами или компонентами катализатора с какой-либо большой степенью определенности неизвестен. Поэтому термин «композиция катализатора» использовали для включения простой смеси ингредиентов, комплекса различных ингредиентов, образование которого вызвано физическими или химическими силами притяжения, продукта химической реакции между ингредиентами или комбинации вышеупомянутых вариантов.

Вышеупомянутая композиция катализатора на основе лантаноида может обладать высокой каталитической активностью при проведении полимеризации сопряженных диенов до получения цис-1,4-полидиенов в широком диапазоне концентраций катализатора и соотношений между количествами ингредиентов катализатора. На оптимальную концентрацию любого одного из ингредиентов катализатора влияние могут оказывать несколько факторов. Например, вследствие возможного взаимодействия ингредиентов катализатора с образованием активной структуры оптимальная концентрация любого одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или нескольких вариантах реализации молярное соотношение между алкилирующим агентом и соединением лантаноида (алкилирующий агент/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 1000:1, в других вариантах реализации от приблизительно 2:1 до приблизительно 500:1, а в других вариантах реализации от приблизительно 5:1 до приблизительно 200:1.

В тех вариантах реализации, в которых в качестве алкилирующих агентов используют как алюмоксан, так и, по меньшей мере, один другой алюминийорганический агент, молярное соотношение между алюмоксаном и соединением лантаноида (алюмоксан/Ln) может варьироваться в диапазоне от 5:1 до приблизительно 1000:1, в других вариантах реализации от приблизительно 10:1 до приблизительно 700:1, а в других вариантах реализации от приблизительно 20:1 до приблизительно 500:1; и молярное соотношение между, по меньшей мере, одним другим алюминийорганическим соединением и соединением лантаноида (Al/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 200:1, в других вариантах реализации от приблизительно 2:1 до приблизительно 150:1, а в других вариантах реализации от приблизительно 5:1 до приблизительно 100:1.

Молярное соотношение между галогенсодержащим соединением и соединением лантаноида лучше всего описывается через соотношение между молями атомов галогена в галогенсодержащем соединении и молями атомов лантаноида в соединении лантаноида (галоген/Ln). В одном или нескольких вариантах реализации молярное соотношение галоген/Ln может варьироваться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах реализации от приблизительно 1:1 до приблизительно 10:1, а в других вариантах реализации от приблизительно 2: 1 до приблизительно 6:1.

В еще одном другом варианте реализации молярное соотношение между некоординирующим анионом или предшественником некоординирующего аниона и соединением лантаноида (An/Ln) может находиться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах реализации от приблизительно 0,75:1 до приблизительно 10:1, а в других вариантах реализации от приблизительно 1:1 до приблизительно 6:1.

Композиция катализатора на основе лантаноида может быть получена по различным способам.

В одном варианте реализации композиция катализатора на основе лантаноида может быть получена «in situ» в результате либо постадийного, либо одновременного добавления ингредиентов катализатора к раствору, содержащему мономер и растворитель, или мономеру в массе. В одном варианте реализации алкилирующий агент может быть добавлен первым с последующим добавлением соединения лантаноида и следующим затем добавлением галогенсодержащего соединения в случае использования такового или соединения, содержащего некоординирующий анион, или предшественника некоординирующего аниона.

В еще одном варианте реализации композиция катализатора на основе лантаноида может быть получена предварительно. То есть ингредиенты катализатора предварительно перемешивают вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей температуре, которая может находиться в диапазоне от приблизительно - 20°С до приблизительно 80°С. Количество сопряженного диенового мономера, которое может быть использовано для предварительного получения катализатора, может находиться в диапазоне от приблизительно 1 до приблизительно 500 молей, в других вариантах реализации от приблизительно 5 до приблизительно 250 молей, а в других вариантах реализации от приблизительно 10 до приблизительно 100 молей, на один моль соединения лантаноида. Получающаяся в результате композиция катализатора перед добавлением к мономеру, который предполагается заполимеризовать, при желании может быть подвергнута старению.

В еще одном другом варианте реализации композиция катализатора на основе лантаноида может быть получена при использовании двухстадийной методики. Первая стадия может включать объединение алкилирующего агента с соединением лантаноида либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей температуре, которая может находиться в диапазоне от приблизительно - 20°С до приблизительно 80°С. Количество мономера, использующегося на первой стадии, может быть подобным тому, которое было приведено ранее для предварительного получения катализатора. На второй стадии смесь, полученная на первой стадии, и галогенсодержащее соединение, некоординирующий анион или предшественник некоординирующего аниона либо постадийно, либо одновременно могут быть загружены в мономер, который предполагается заполимеризовать.

В одном или нескольких вариантах реализации в качестве носителя может быть использован растворитель либо для растворения, либо для суспендирования катализатора или ингредиентов катализатора на основе лантаноида в целях облегчения доставки катализатора или ингредиентов катализатора в полимеризационную систему. В других вариантах реализации в качестве носителя катализатора может быть использован сопряженный диеновый мономер. В других еще вариантах реализации ингредиенты катализатора могут быть использованы в своем беспримесном состоянии без какого-либо растворителя.

В одном или нескольких вариантах реализации подходящие растворители включают те органические соединения, которые не будут подвергаться полимеризации или введению в растущие полимерные цепи во время полимеризации мономера в присутствии катализатора. В одном или нескольких вариантах реализации данные органические вещества являются жидкими при температуре и давлении окружающей среды. В одном или нескольких вариантах реализации данные органические растворители являются инертными по отношению к катализатору. Примеры органических растворителей включают углеводороды, имеющие низкую или относительно низкую температуру кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. А неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также могут быть использованы и смеси вышеупомянутых углеводородов. Как известно на современном уровне техники, по экологическим причинам желательным может оказаться использование алифатических и циклоалифатических углеводородов. По завершении полимеризации низкокипящие углеводородные растворители от полимера обычно отделяют.

Другие примеры органических растворителей включают высококипящие углеводороды, имеющие высокие молекулярные массы, такие как парафиновое масло, ароматическое масло или другие углеводородные масла, которые обычно используются для наполнения полимеров маслом. Вследствие нелетучести данных углеводородов они обычно не требуют отделения и остаются введенными в полимер.

В одном или нескольких вариантах реализации реакционно-способный полимер получают в результате проведения анионной полимеризации, где мономер полимеризуют при использовании анионного инициатора. Ключевые признаки механизма анионной полимеризации описывались в книгах (например, Hsieh, H.L.; Quirk, R.P. Anionic Polymerization: Principles and Practical Applications; Marcel Dekker: New York, 1996) и обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101 (12), 3747-3792). Анионные инициаторы в выгодном варианте могут приводить к получению живых полимеров, которые перед гашением активных центров способны вступать в реакцию с дополнительными мономерами для дальнейшего роста цепи или вступать в реакцию с определенными функционализующими агентами для получения функционализованных полимеров.

Практика данного изобретения не ограничивается подбором каких-либо конкретных анионных инициаторов. В одном или нескольких вариантах реализации использованным анионным инициатором является функциональный инициатор, который вводит функциональную группу в голову полимерной цепи (то есть, в положение, с которого полимерная цепь начинается). В конкретных вариантах реализации функциональная группа включает одного или нескольких представителей, выбираемых из гетероатомов (например, атомов азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп. В определенных вариантах реализации функциональная группа уменьшает потери на гистерезис при 50°С для наполненных техническим углеродом вулканизатов, полученных из полимеров, имеющих функциональную группу, в сопоставлении с соответствующими характеристиками подобных наполненных техническим углеродом вулканизатов, полученных из полимера, который не имеет функциональной группы.

Примеры анионных инициаторов включают литийорганические соединения. В одном или нескольких вариантах реализации литийорганические соединения могут включать гетероатомы. В данных или других вариантах реализации литийорганические соединения могут иметь одну или несколько гетероциклических групп.

Типы литийорганических соединений включают алкиллитий, производные ариллития и производные циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий. Другие еще анионные инициаторы включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также предусматриваются и те анионные инициаторы, которые приводят к получению полимеров, имеющих две живые группы, у которых обе концевые группы полимерной цепи являются живыми. Примеры таких инициаторов включают дилитиевые инициаторы, такие как те, которые получают в результате проведения реакции между 1,3-диизопропенилбензолом и втор-бутиллитием. Данные и родственные бифункциональные инициаторы описываются в патенте США №3652516, который посредством ссылки включается в настоящий документ. Также могут быть использованы и радикальные анионные инициаторы, в том числе те, которые описываются в патенте США №5552483, который посредством ссылки включается в настоящий документ.

В конкретных вариантах реализации литийорганические соединения включают циклическое аминсодержащее соединение, такое как литиогексаметиленимин. Данные и родственные подходящие инициаторы описываются в патентах США №№5332810, 5329005, 5578542, 5393721, 5698646, 5491230, 5521309, 5496940, 5574109 и 5786441, которые посредством ссылки включаются в настоящий документ. В других вариантах реализации литийорганические соединения включают алкилтиоацетали (например, дитианы), такие как 2-литио-2-метил-1,3-дитиан. Данные и родственные подходящие инициаторы описываются в патенте США №7153919 и публикациях США №№2006/0264590 и 2006/0264589, которые посредством ссылки включаются в настоящий документ. В других еще вариантах реализации литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литиированный трет-бутилдиметилпропоксисилан. Данные и родственные подходящие инициаторы описываются в патенте США №7335712, который посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах реализации использованным анионным инициатором является производное триалкилоловолития, такое как три-н-бутилоловолитий. Данные и родственные подходящие инициаторы описываются в патентах США №№3426006 и 5268439, которые посредством ссылки включаются в настоящий документ.

Анионная полимеризация может быть проведена в полярных растворителях, неполярных растворителях и их смесях. Примеры растворителей были предложены ранее. В случае получения эластомерных сополимеров, таких как те, которые содержат сопряженные диеновые мономеры и винилзамещенные ароматические мономеры, сопряженные диеновые мономеры и винилзамещенные ароматические мономеры могут быть использованы при количественном соотношении в диапазоне от 95: 5 до 50: 50 или в других вариантах реализации от 95: 5 до 65: 35. Для промотирования рандомизации сомономеров при сополимеризации и контроля микроструктуры полимера (такой как 1,2-соединительное звено для сопряженного диенового мономера) совместно с анионным инициатором может быть использован рандомизатор, который обычно представляет собой полярный координатор.

Соединения, подходящие для использования в качестве рандомизаторов, включают те, которые содержат гетероатом кислорода или азота и несвязанную пару электронов. Примеры включают линейные и циклические олигомерные оксоланилалканы; диалкиловые эфиры моно- и олигоалкиленгликолей (также известные под наименованием глимовых эфиров); «краун»-эфиры; третичные амины; линейные олигомеры ТГФ; и тому подобное. Линейные и циклические олигомерные оксоланилалканы описываются в патенте США №4429091, который посредством ссылки включается в настоящий документ. Конкретные примеры соединений, подходящих для использования в качестве рандомизаторов, включают 2,2-бис(2'-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,N',N''-тетраметилэтилендиамин (ТМЭДА), тетрагидрофуран (ТГФ), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, диметиловый эфир, диэтиловый эфир, три-н-бутиламин и их смеси. В других вариантах реализации для рандомизации распределения стирола могут быть использованы алкоксиды калия.

Количество используемого рандомизатора может зависеть от различных факторов, таких как желательная микроструктура полимера, количественное соотношение между мономером и сомономером, температура полимеризации, а также природа конкретного использованного рандомизатора. В одном или нескольких вариантах реализации количество использованного рандомизатора может находиться в диапазоне от 0,05 до 100 молей на один моль анионного инициатора.

Анионный инициатор и рандомизатор в полимеризационную систему могут быть введены по различным способам. В одном или нескольких вариантах реализации анионный инициатор и рандомизатор могут быть раздельно либо постадийно, либо одновременно добавлены к полимеризуемому мономеру. В других вариантах реализации анионный инициатор и рандомизатор могут быть предварительно перемешаны вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества мономера, а получающаяся в результате смесь при желании может быть подвергнута старению, а после этого добавлена к мономеру, который предполагается заполимеризовать.

Вне зависимости от того, будет ли реакционно-способный полимер получен по методикам координационной полимеризации или анионной полимеризации, получение реакционно-способного полимера может быть осуществлено в результате проведения полимеризации сопряженного диенового мономера, необязательно совместно с мономером, сополимеризуемым с сопряженным диеновым мономером, в присутствии каталитически эффективного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, необязательно сомономера и какого-либо растворителя в случае использования такового формирует полимеризационную смесь, в которой образуется реакционно-способный полимер. Количество используемых катализатора или инициатора может зависеть от взаимодействия различных факторов, таких как тип использованных катализатора или инициатора, степень чистоты ингредиентов, температура полимеризации, желательные скорость полимеризации и степень превращения, желательная молекулярная масса и множество других факторов. В соответствии с этим, конкретное количество катализатора или инициатора не может быть приведено определенным образом за исключением заявления о том, что могут быть использованы каталитически эффективные количества катализатора или инициатора.

В одном или нескольких вариантах реализации, в которых используют координационный катализатор (например, катализатор на основе лантаноида), количество использованного координирующего соединения металла (например, соединения лантаноида) может варьироваться в диапазоне от приблизительно 0,001 до приблизительно 2 ммоль, в других вариантах реализации от приблизительно 0,005 до приблизительно 1 ммоль, а в других еще вариантах реализации от приблизительно 0,01 до приблизительно 0,2 ммоль, на 100 граммов мономера.

В других вариантах реализации, в которых используют анионный катализатор (например, соединение алкиллития), загрузка инициатора может варьироваться в диапазоне от приблизительно 0,05 до приблизительно 100 ммоль, в других вариантах реализации от приблизительно 0,1 до приблизительно 50 ммоль, а в других еще вариантах реализации от приблизительно 0,2 до приблизительно 5 ммоль, на 100 граммов мономера.

В одном или нескольких вариантах реализации полимеризация может быть проведена в полимеризационной системе, которая включает существенное количество растворителя. В одном варианте реализации может быть использована система растворной полимеризации, в которой как полимеризуемый мономер, так и полученный полимер являются растворимыми в растворителе. В еще одном варианте реализации может быть использована система осадительной полимеризации в результате подбора растворителя, в котором полученный полимер является нерастворимым. В обоих случаях в полимеризационную систему обычно добавляют определенное количество растворителя в дополнение к количеству растворителя, которое может быть использовано при получении катализатора. Дополнительный растворитель может быть тем же самым, что и растворитель, использованный при получении катализатора или инициатора, или отличным от него. Примеры растворителей были предложены ранее. В одном или нескольких вариантах реализации уровень содержания растворителя в полимеризационной смеси может составлять более чем 20% (масс.), в других вариантах реализации более чем 50% (масс.), а в других еще вариантах реализации более чем 80% (масс.), при расчете на совокупную массу полимеризационной смеси.

В других вариантах реализации использованная полимеризационная система в общем случае может рассматриваться в качестве системы полимеризации в массе, которая по существу не включает растворителя или включает минимальное количество растворителя. Специалисты в соответствующей области техники должны понимать выгоды способов полимеризации в массе (то есть способов, в которых мономер выступает в роли растворителя), и поэтому полимеризационная система включает меньшее количество растворителя в сопоставлении с тем, которое будет оказывать негативное влияние на выгоды, получения которых добиваются при проведении полимеризации в массе, В одном или нескольких вариантах реализации уровень содержания растворителя в полимеризационной смеси может быть меньшим чем приблизительно 20% (масс.), в других вариантах реализации меньшим чем приблизительно 10% (масс.), а в других еще вариантах реализации меньшим чем приблизительно 5% (масс.), при расчете на совокупную массу полимеризационной смеси. В другом еще одном варианте реализации полимеризационная смесь по существу лишена растворителя, что соответствует отсутствию того количества растворителя, которое в противном случае оказывало бы ощутимое влияние на процесс полимеризации. Полимеризационные системы, которые по существу лишены растворителя, могут рассматриваться как по существу не включающие растворителя. В конкретных вариантах реализации полимеризационная смесь лишена растворителя.

Полимеризация может быть проведена в любых обычных полимеризационных емкостях, известных на современном уровне техники. В одном или нескольких вариантах реализации растворная полимеризация может быть проведена в обычном корпусном реакторе с перемешиванием. В других вариантах реализации в обычном корпусном реакторе с перемешиванием может быть проведена полимеризация в массе, в особенности в случае степени превращения мономера, меньшей чем приблизительно 60%. В других еще вариантах реализации, в особенности в случае степени превращения мономера в способе полимеризации в массе, большей чем приблизительно 60%, что обычно в результате приводит к получению высоковязкого клея, полимеризация в массе может быть проведена в удлиненном реакторе, в котором вязкий полимеризуемый клей приводится в движение при использовании поршня или по существу при использовании поршня. Например, подходящими для использования в данных целях являются экструдеры, в которых клей проталкивают вперед при использовании самоочищающегося одночервячного или двухчервячного перемешивающего устройства. Примеры подходящих способов полимеризации в массе описываются в публикации США №2005/0197474 А1, которая посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах реализации все ингредиенты, использованные для полимеризации, могут быть объединены в одной емкости (например, обычном корпусном реакторе с перемешиванием), и все стадии способа полимеризации могут быть проведены в данной емкости. В других вариантах реализации два и более ингредиента могут быть предварительно объединены в одной емкости, а после этого переведены в другую емкость, в которой может быть проведена полимеризация мономера (или, по меньшей мере, его основной части).

Полимеризация может быть проведена по периодическому способу, непрерывному способу или полунепрерывному способу. В полунепрерывном способе мономер по мере надобности периодически загружают для замещения того мономера, который уже был заполимеризован. В одном или нескольких вариантах реализации можно контролировать условия, в которых протекает полимеризация, выдерживая температуру полимеризационной смеси в диапазоне от приблизительно - 10°С до приблизительно 200°С, в других вариантах реализации от приблизительно 0°С до приблизительно 150°С, а в других вариантах реализации от приблизительно 20°С до приблизительно 100°С. В одном или нескольких вариантах реализации теплота полимеризации может быть отведена в результате внешнего охлаждения при использовании терморегулируемой рубашки реактора, внутреннего охлаждения благодаря испарению и конденсации мономера при использовании дефлегматора, соединенного с реактором, или комбинирования двух способов. Кроме того, условия можно контролировать, проводя полимеризацию под давлением в диапазоне от приблизительно 0,1 атмосферы до приблизительно 50 атмосфер, в других вариантах реализации от приблизительно 0,5 атмосферы до приблизительно 20 атмосфер, а в других вариантах реализации от приблизительно 1 атмосферы до приблизительно 10 атмосфер. В одном или нескольких вариантах реализации давления, при которых полимеризация может быть проведена, включают те, которые обеспечивают нахождение основной части мономера в жидкой фазе. В данных или других вариантах реализации полимеризационную смесь можно выдерживать в анаэробных условиях.

Вне зависимости от того, будет ли полимеризация катализирована или инициирована при использовании системы координационного катализатора (например, системы на основе лантаноида) или анионного инициатора (например, алкиллитиевого инициатора), до гашения активных центров полимеризационной смеси некоторое или все количество получающихся в результате полимерных цепей может иметь реакционно-способные концевые группы, которые являются либо псевдоживыми либо живыми. Как отмечалось ранее, реакционно-способный полимер может рассматриваться в качестве псевдоживого полимера в случае использования координационного катализатора или в качестве живого полимера в случае использования анионного инициатора. Процентная доля полимерных цепей, имеющих реакционно-способные концевые группы, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, степень чистоты ингредиентов, температура полимеризации, степень превращения мономера и множество других факторов. В одном или нескольких вариантах реализации, по меньшей мере, приблизительно 20% полимерных цепей имеют реакционно-способную концевую группу, в других вариантах реализации, по меньшей мере, приблизительно 50% полимерных цепей имеют реакционно-способную концевую группу, а в других еще вариантах реализации, по меньшей мере, приблизительно 80% полимерных цепей имеют реакционно-способную концевую группу. В любом случае реакционно-способный полимер может быть введен в реакцию с галогенсилановым соединением, имеющим аминогруппу, или их смесью для получения функционализованного полимера данного изобретения.

В одном или нескольких вариантах реализации имеющие аминогруппу галогенсилановые соединения, которые в настоящем документе могут быть названы просто галогенсилановыми соединениями, могут включать циклические и ациклические соединения. В одном или нескольких вариантах реализации аминогруппа представляет собой защищенную или вторичную аминогруппу. В одном или нескольких вариантах реализации галогенсилановое соединение имеет силилированную аминогруппу. В других вариантах реализации галогенсилановое соединение имеет гидрокарбилированную аминогруппу.

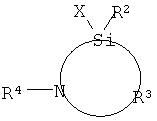

В одном или нескольких вариантах реализации галогенсиланы, подходящие для использования при реализации настоящего изобретения на практике, могут быть описаны формулой:

где Х представляет собой атом галогена, R2 представляет собой атом галогена, гидрокарбилокси-группу или одновалентную органическую группу, R3 представляет собой двухвалентную органическую группу, а R4 представляет собой одновалентную органическую группу или гидролизуемую группу. В одном или нескольких вариантах реализации гидрокарбилокси-группы включают те группы, которые описываются формулой -OR, где R представляет собой одновалентную органическую группу (например, алкокси- или арилокси-группы).

В одном или нескольких вариантах реализации одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная или алкинильная группы. Замещенные гидрокарбильные группы включают гидрокарбиленовые группы, у которых один или несколько атомов водорода замещены заместителем, таким как алкильная группа. В одном или нескольких вариантах реализации данные группы могут содержать от одного атома углерода или минимального количества атомов углерода, подходящего для получения группы, до 20 атомов углерода. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора.

В одном или нескольких вариантах реализации двухвалентные органические группы могут включать гидрокарбиленовые группы или замещенные гидрокарбиленовые группы, такие как нижеследующие, но не ограничивающиеся только этими: алкиленовая, циклоалкиленовая, замещенная алкиленовая, замещенная циклоалкиленовая, алкениленовая, циклоалкениленовая, замещенная алкениленовая, замещенная циклоалкениленовая, ариленовая и замещенная ариленовая группы. Замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, у которых один или несколько атомов водорода замещены заместителем, таким как алкильная группа. В одном или нескольких вариантах реализации данные группы могут содержать от двух атомов углерода или минимального количества атомов углерода, подходящего для получения группы, до 20 атомов углерода. Двухвалентные органические группы также могут содержать один или несколько гетероатомов, таких как нижеследующие, но не ограничивающихся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора.

В одном или нескольких вариантах реализации R2 может представлять собой алкильную группу, содержащую от приблизительно 1 до приблизительно 10 атомов углерода, а в других вариантах реализации содержащую менее чем 7 атомов углерода. В определенных вариантах реализации R2 может представлять собой алкокси-группу, содержащую от приблизительно 1 до приблизительно 10 атомов углерода, а в других вариантах реализации может включать алкокси-группы, содержащие менее чем 7 атомов углерода.

В одном или нескольких вариантах реализации R3 представляет собой алкиленовую группу, содержащую от 2 до приблизительно 10 атомов углерода, а в других вариантах реализации от приблизительно 3 до приблизительно 5 атомов углерода.

В одном или нескольких вариантах реализации R4 представляет собой алкильную группу, содержащую от 1 до приблизительно 20 атомов углерода, в других вариантах реализации менее чем 12 атомов углерода, а в других вариантах реализации менее чем 8 атомов углерода.

В одном или нескольких вариантах реализации R4 включает гидролизуемую защитную группу. Гидролизуемые защитные группы включают те группы или заместители, которые являются относительно стабильными и поэтому остаются химически связанными с атомом азота в неводных средах или тех средах, которые лишены или по существу лишены воды. Однако сразу после воздействия воды гидролизуемые группы или заместители гидролизуются и, тем самым, отщепляются от атома азота. В результате гидролизуемые группы замещаются атомом водорода. Одним примером гидролизуемой группы является силильная группа, такая как тригидрокарбилсилильная группа. Конкретные примеры включают триметилсилильную группу (то есть (-Si(СН3)3), трет-бутилдиметилсилильную группу, триэтилсилильную группу, трипропилсилильную группу и трифенилсилильную группу. Катализатор может быть использован также и для удаления силильной группы. Подходящие катализаторы включают фторид тетрабутиламмония и сильные кислоты, такие как хлористоводородная кислота.

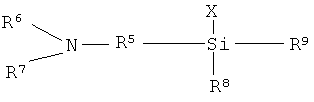

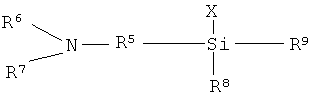

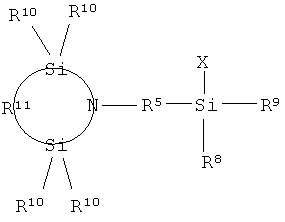

В одном или нескольких вариантах реализации другие галогенсиланы, подходящие для использования при реализации настоящего изобретения на практике, могут быть описаны формулой:

где Х представляет собой атом галогена, R5 представляет собой двухвалентную органическую группу, каждый из R6 и R7 независимо представляет собой одновалентную органическую группу или гидролизуемую группу, или R6 и R7 соединяются с образованием двухвалентной органической группы, а каждый из R8 и R9 независимо представляет собой атом галогена, гидрокарбилокси-группу или одновалентную органическую группу. Одновалентные, двухвалентные и гидролизуемые группы могут быть теми же самыми, что и те, которые были определены ранее. В конкретных вариантах реализации, по меньшей мере, один из R6 и R7 представляет собой гидролизуемую группу. В других вариантах реализации как R6, так и R7 представляют собой гидролизуемые группы, В одном или нескольких вариантах реализации, по меньшей мере, один из R8 и R9 представляет собой одновалентную органическую группу. В одном или нескольких вариантах реализации R8 и R9 представляют собой гидрокарбильные группы.

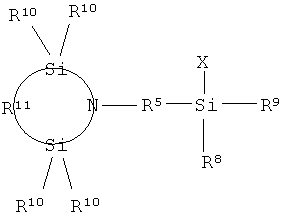

В конкретных вариантах реализации R6 и R7 соединяются с образованием гидролизуемой двухвалентной органической группы. В конкретных вариантах реализации гидролизуемая двухвалентная органическая группа представляет собой α,ω-диалкилсилилалкиленовую группу, которая, таким образом, образует галогенсилан формулы:

где каждый R10 индивидуально представляет собой одновалентную органическую группу, R11 представляет собой двухвалентную органическую группу, R5 представляет собой двухвалентную органическую группу, каждый из R8 и R9 независимо представляет собой атом галогена, гидрокарбилокси-группу или одновалентную органическую группу, а Х представляет собой атом галогена. Данные группы могут быть теми же самыми, что и те, которые были определены ранее. В других вариантах реализации как R6, так и R7 представляют собой гидролизуемые группы. В одном или нескольких вариантах реализации, по меньшей мере, один из R8 и R9 представляет собой одновалентную органическую группу. В одном или нескольких вариантах реализации R8 и R9 представляют собой гидрокарбильные группы.

Примеры алкильных групп включают метильную, этильную, н-пропильную, изопропильную, н-бутильную, изобутильную, трет-бутильную, н-пентильную, изопентильную, неопентильную, н-гексильную, н-гептильную, 2-этилгексильную, н-октильную, н-нонильную и н-децильную группы.

Примеры циклоалкильных групп включают циклопропильную, циклобутильную, циклопентильную, циклогексильную, 2-метилциклогексильную, 2-трет-бутилциклогексильную и 4-трет-бутилциклогексильную группы.

Примеры арильных групп включают фенильную, замещенную фенильную, бифенильную, замещенную бифенильную, бициклическую арильную, замещенную бициклическую арильную, полициклическую арильную и замещенную полициклическую арильную группы. Замещенные арильные группы включают те, у которых атом водорода замещен одновалентной органической группой, такой как гидрокарбильная группа.

В одном или нескольких вариантах реализации подходящие галогенсиланы включают 1-тригидрокарбилсилил-2-галоген-2-гидрокарбил-1-аза-2-силациклоуглеводороды, которые могут включать нижеследующие, но не ограничиваются только этими: 1-три(С1-С12)гидрокарбилсилил-2-галоген-2-(С1-С12)гидрокарбил-1-аза-2-сила(С1-С12)циклоуглеводороды.

Конкретные типы подходящих галогенсиланов включают нижеследующие, но не ограничиваются только этими: 1-триалкилсилил-2-галоген-2-алкил-1-аза-2-силациклоалкан, 1-триалкилсилил-2-галоген-2-арил-1-аза-2-силациклоалкан, 1-триалкилсилил-2-галоген-2-циклоалкил-1-аза-2-силациклоалкан, 1-триарилсилил-2-галоген-2-алкил-1-аза-2-силациклоалкан, 1-триарилсилил-2-галоген-2-арил-1-аза-2-силациклоалкан, 1-триарилсилил-2-галоген-2-циклоалкил-1-аза-2-силациклоалкан, 1-трициклоалкилсилил-2-галоген-2-алкил-1-аза-2-силациклоалкан, 1-трициклоалкилсилил-2-галоген-2-арил-1-аза-2-силациклоалкан и 1-трициклоалкилсилил-2-галоген-2-циклоалкил-1-аза-2-силациклоалкан.

Конкретные примеры подходящих галогенсиланов включают нижеследующие, но не ограничиваются только этими: 1-триметилсилил-2-хлор-2-метил-1-аза-2-силациклопентан, 1-триэтилсилил-2-хлор-2-метил-1-аза-2-силациклопентан, 1-триметилсилил-2-хлор-2-фенил-1-аза-2-силациклопентан, 1-триизопропилсилил-2-хлор-2-фенил-1-аза-2-силациклопентан, 1-три-трет-бутилсилил-2-хлор-2-фенил-1-аза-2-силациклопентан, 1-три-н-бутилсилил-2-хлор-2-фенил-1-аза-2-силациклопентан, 1-триэтилсилил-2-хлор-2-метил-1-аза-2-силациклогексан, 1-триэтилсилил-2-хлор-2-метил-1-аза-2-силациклогептан, 1-триэтилсилил-2-хлор-2-циклопентил-1-аза-2-силациклопентан, 1-триэтилсилил-2-хлор-2-циклогексил-1-аза-2-силациклогексан, 1-трифенилсилил-2-хлор-2-метил-1-аза-2-силациклопентан, 1-трифенилсилил-2-хлор-2-фенил-1-аза-2-силациклопентан, 1-трифенилсилил-2-хлор-2-этил-1-аза-2-силациклогексан, 1-циклопентилсилил-2-хлор-2-этил-1-аза-2-силациклогексан и 1-циклопентилсилил-2-хлор-2-циклогексил-1-аза-2-силациклогексан.

Другие конкретные типы подходящих галогенсиланов включают нижеследующие, но не ограничиваются только этими: [N,N-бис(триалкилсилил)-3-амино-1-пропил](алкил)(дигалоген)силан, [N,N-бис(триалкилсилил)-3-амино-1-пропил](тригалоген)силан, [N,N-бис(триалкилсилил)-3-амино-1-пропил](диалкил)(галоген)силан, (3-диалкиламино-1-пропил)(алкил)(дигалоген)силан, (3-диалкиламино-1-пропил)(тригалоген)силан, (3-диалкиламино-1-пропил)(диалкил)(галоген)силан, (3-диариламино-1-пропил)(алкил)(дигалоген)силан, (3-диариламино-1-пропил)(тригалоген)силан, (3-диариламино-1-пропил)(диалкил)(галоген)силан, [N,N-бис(триалкилсилил)-4-амино-1-бутил](алкил)(дигалоген)силан, [N,N-бис(триалкилсилил)-4-амино-1-бутил] (тригалоген)силан, [N,N-бис(триалкилсилил)-4-амино-1-бутил] (диалкил)(галоген)силан, (4-диалкиламино-1-бутил)(алкил)(дигалоген)силан, (4-диалкиламино-1-бутил)(тригалоген)силан, (4-диалкиламино-1-бутил)(диалкил)(галоген)силан, (4-диариламино-1-бутил)(алкил)(дигалоген)силан, (4-диариламино-1-бутил)(тригалоген)силан и (4-диариламино-1-бутил)(диалкил)(галоген)силан.

Другие конкретные примеры подходящих галогенсиланов включают нижеследующие, но не ограничиваются только этими: [N,N-бис(триэтилсилил)-3-амино-1-пропил](этил)(дихлор)силан, [N,N-бис(триметилсилил)-3-амино-1-пропил](трихлор)силан, [N,N-бис(триметилсилил)-3-амино-1-пропил](диметил)(хлор)силан, (3-диметиламино-1-пропил)(метил)(дихлор)силан, (3-диметиламино-1-пропил)(трихлор)силан, (3-диметиламино-1-пропил)(диметил)(хлор)силан, (3-дифениламино-1-пропил)(метил)(дихлор)силан, (3-дифениламино-1-пропил)(трихлор)силан, (3-дифениламино-1-пропил)(диметил)(хлор)силан, [N,N-бис(триметилсилил)-4-амино-1-бутил] (метил)(дихлор)силан, [N,N-бис(триметилсилил)-4-амино-1-бутил](трихлор)силан, [N,N-бис(триметилсилил)-4-амино-1-бутил] (диметил)(хлор)силан, (4-диметиламино-1-бутил)(метил)(дихлор)силан, (4-диметиламино-1-бутил)(трихлор)силан, (4-диметиламино-1-бутил)(диметил)(хлор)силан, (4-дифениламино-1-бутил)(метил)(дихлор)силан, (4-дифениламино-1-бутил)(трихлор)силан и (4-дифениламино-1-бутил)(диметил)(хлор)силан.

Другие еще конкретные типы подходящих галогенсиланов включают [3-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](алкил)(дигалоген)силан, [3-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](алкил)(дигалоген)силан, [3-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](тригалоген)силан, [3-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](тригалоген)силан, [3-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](диалкил)(галоген)силан, [3-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](диалкил)(галоген)силан, [4-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](алкил)(дигалоген)силан, [4-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](алкил)(дигалоген)силан, [4-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](тригалоген)силан, [4-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-бутил] (тригалоген)силан, [4-(2,2,5,5-тетраалкил-1-аза-2,5-дисила-1-циклопентил)-1-бутил] (диалкил)(галоген)силан и [4-(2,2,5,5-тетраарил-1-аза-2,5-дисила-1-циклопентил)-1-бутил] (диалкил)(галоген)силан.

Другие еще конкретные примеры подходящих галогенсиланов включают нижеследующие, но не ограничиваются только этими: [3-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](метил)(дихлор)силан, [3-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](метил)(дихлор)силан, [3-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](трихлор)силан, [3-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-пропил](трихлор)силан, [3-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-пропил] (диметил)(хлор)силан, [3-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-пропил] (диметил)(хлор)силан, [4-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-бутил] (метил)(дихлор)силан, [4-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](метил)(дихлор)силан, [4-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-бутил] (трихлор)силан, [4-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](трихлор)силан, [4-(2,2,5,5-тетраметил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](диметил)(хлор)силан и [4-(2,2,5,5-тетрафенил-1-аза-2,5-дисила-1-циклопентил)-1-бутил](диметил)(хлор)силан.

Количество галогенсиланового соединения, которое может быть введено в реакцию с реакционно-способным полимером, может зависеть от различных факторов, в том числе от типа и количества катализатора или инициатора, использованных для инициирования полимеризации, и желательной степени функционализации. В одном или нескольких вариантах реализации, в которых реакционно-способный полимер получают при использовании катализатора на основе лантаноида, количество использованного галогенсиланового соединения может быть описано в связи с лантаноидным металлом соединения лантаноида. Например, молярное соотношение между галогенсилановым соединением и лантаноидным металлом может находиться в диапазоне от приблизительно 1:1 до приблизительно 200:1, в других вариантах реализации от приблизительно 5:1 до приблизительно 150:1, а в других вариантах реализации от приблизительно 10:1 до приблизительно 100:1.