Настоящее изобретение относится к способу получения диеновых полимеров или статистических виниларен-диеновых сополимеров, осуществляемому по анионному механизму в присутствии органических соединений, содержащих один или более гетероатомов, несущих отрицательный заряд и координированных катионом Li+ (например, алкоксидов, тиолятов и т.д.), чтобы модифицировать устойчивость активных концов цепи.

Более конкретно, настоящее изобретение относится к способу синтеза полимеров и сополимеров на основе диеновых мономеров, осуществляемому в углеводородных растворителях с использованием алкиллитиевых соединений в качестве инициаторов и необязательно в присутствии апротонных полярных соединений (модификаторов) в качестве виниловых промоторов/рандомизирующих веществ, которые отличают линейная макроструктура и повышенная устойчивость активного карбанионного конца цепи.

Еще более конкретно, настоящее изобретение относится к способу анионной (со)полимеризации, в котором реакционную способность алкильных, диеновых и виниларильных карбанионных концов цепи модифицируют введением соединений, являющихся нереакционно-способными при условиях полимеризации и содержащих один или более гетероатомов, имеющих отрицательный заряд, уравновешенный, в свою очередь, присутствием катиона Li+.

В литературе широко описано использование алкиллитиевых инициаторов в «живом» анионном синтезе полимеров и сополимеров в своих общих чертах, а также использование апротонных полярных веществ (модификаторов) для регулирования микроструктуры конечного продукта синтеза (т.е. типа вставок в цепи, где присутствует только бутадиеновый мономер типа 1,4-транс, 1,4-цис и 1,2-сопряженного диена и статистический характер распределения сомономеров в случае сополимеризации).

«Живая» анионная (со)полимеризация в растворе углеводородов на основе использования алкиллитиевых соединений в качестве инициаторов, как правило, образует линейные полимеры, у которых полидисперсность строго связана с типом способа, используемого для его синтеза. Монодисперсные полимеры, полученные периодическим способом, имеют полидисперсность Mw/Mn менее 1,3, в то время как монодисперсные полимеры, полученные непрерывным способом, имеют полидисперсность, зависящую от числа реакторов CSTR, установленных последовательно, и от степени превращения, которая соответствует каждому из последовательных реакторов. В случае системы последовательных идеальных реакторов CSTR и в присутствии живой анионной полимеризации без реакций обрыва цепи Mw/Mn не превышает 2, в то время как на практике Mw/Mn не превышает 2,3.

Необязательное разветвление можно вводить, используя, например, следующие разнообразные стратегии синтеза: реакция сочетания активных концов цепи с галогенидами элементов группы IV периодической системы, имеющими общую формулу MRnCl4-n, где n составляет 3 или 4 (можно упомянуть, например, тетрахлорид кремния SiCl4 и тетрахлорид олова SnCl4), и образование статистического разветвления, где осуществляют получение на месте использования первичных радикалов посредством реакции между алкильными или аллильными карбанионами и алкилбромидами, как описано в статье Viola и другие, «Реакция сочетания полиизопрениллития с 1,2-дибромэтаном», J. Polym. Sci., часть A: Polym Chem., 1997 г., т. 35, с. 17-25, и в патенте США № 6858683, «Способ изготовления каучуков SBR с улучшенной технологичностью и меньшим сопротивлением качению» (2005 г).

Хотя этот тип синтеза определен как «живой», фактически существуют некоторые побочные реакции, которые представляют собой синтез гомополимеров и сополимеров из диеновых и виниловых ароматических мономеров и приводят к дезактивации активного конца цепи. Это зависит от характеристик реакционной среды, таких как температура и концентрация свободного мономера, а также от необязательного присутствия модификаторов. Эти реакции, как лучше проиллюстрировано в настоящем документе, вызывают расширение молекулярно-массового распределения, которое является особенно очевидным в случае непрерывного способа: в этом случае, по существу, полидисперсность может составлять от приблизительно 2 до приблизительно 3 для сочетания, по меньшей мере, двух последовательных реакторов CSTR.

Эти реакции дезактивации можно классифицировать на две отдельные группы.

1. Обрыв цепи за счет реакции протонов в альфа-положении по отношению к гетероатомам простых эфиров/аминов, соединений, обычно используемых в качестве модификаторов (т.е. рандомизирующие вещества и виниловые промоторы) в анионной (со)полимеризации диеновых и виниловых ароматических мономеров. Эта реакция становится значительной при температурах, превышающих 50°C, в зависимости от химической природы модификатора, т.е. от способности последнего образовывать устойчивые комплексы с катионом лития. Известно, что эффект, который модификатор производит на кинетические параметры реакции анионной полимеризации (т.е. константы гомополимеризации, количество вставок винилового типа в цепи полибутадиена, перекрестные константы сополимеризации), зависит, помимо концентрации, от способности образования устойчивых комплексов с противоионом Li+. В этом смысле использование хелатообразующих простых эфиров, т.е. соединений, содержащих два атома кислорода, разделенных 2 или 3 атомами углерода, обеспечивает, при концентрациях, составляющих несколько сот частей на миллион, константы гомополимеризации бутадиена и стирола, которые, при такой же температуре, обеспечивают использование нехелатообразующих простых эфиров (или растворителей), таких как THF, при концентрациях, величина которых выше на два порядка. Хелатообразующие простые эфиры обычно производят также выраженный эффект на степень вставок 1,2-винилового типа в цепи при синтезе полибутадиена и на перекрестные константы сополимеризации. В последнем случае получают сополимеры с распределением мономерных звеньев, которые очень близки к идеальным статистическим (или случайным) сополимерам. Неограничительные примеры хелатообразующих простых эфиров представляют собой 2-метоксиэтилтетрагидрофуран и 2-метоксиэтилтетрагидропиран, причем последний описан в патенте США № 5914378. Фактически, было обнаружено, что улучшение кинетических параметров процессов, в частности, способности образовывать вставки винилового типа в цепи и максимально близкое к статистическому распределение мономерных звеньев посредством использования особенно эффективных хелатообразующих структур, приходит в противоречие с устойчивостью активного карбанионного конца цепи. Хелатообразующие простые эфиры, которые активно реагируют с катионом Li+, по существу, способствуют реакции обрыва цепи за счет реакции карбаниона с протонами в альфа-положении по отношению к атомам кислорода простого эфира. Такая ситуация, как описано в европейском патенте № 1829906, заставляет искать оптимальные условия (т.е. тип модификатора и технологические параметры), чтобы получать продукты, у которых микро- и макроструктурные характеристики являются подходящими для различных областей применения.

2. Обрыв цепи за счет реакции аллильного протона уже образованной полидиеновой цепи (металлирование). Эта реакция представляет собой первую стадию из последовательных реакций, которые приводят к образованию термически индуцированного разветвления, как описано в статье Viola и другие, «Термолитическое поведение полидиениллития и полистириллития», J. Polym. Sci., часть A: Polym. Chem., 1996 г., т. 34, с. 12-24. Экспериментальное свидетельство показывает, что этот механизм становится значительным при температурах, превышающих приблизительно 90°C, если присутствуют модификаторы. Если они отсутствуют, как, например, в случае синтеза полибутадиена, в котором содержание виниловых звеньев составляет приблизительно 10%, реакция становится значительной при температурах, превышающих приблизительно 110°C.

В обоих случаях эти реакции производят значительное воздействие на макроструктуру (со)полимеров и, соответственно, на практическое управление процессами, используемыми для синтеза. Эффекты вышеупомянутых реакций обрыва цепи можно кратко представить следующим образом.

i. Постепенное уменьшение концентрации активных концов цепей во время реакции гомополимеризации или сополимеризации. Это производит значительное воздействие на эффективность необязательных реакций последующей модификации, которые зависят от концентрации активных концов цепей. Можно отметить реакции сочетания, например, с такими соединениями, как R4-nMCln, которые используют для получения звездообразных структур (нестатистическое разветвление) в распределении молекулярных масс конечного продукта. Максимальное содержание, которое можно получить для структур этого типа, выраженное как эффективность сочетания в массовом процентном отношении к суммарной массе макромолекул, получают, когда связующий реагент поступает в стехиометрическом количестве по отношению к суммарной концентрации карбанионных концов цепей, присутствующих в реакционной среде, которая, как описано выше, уменьшается с течением времени вследствие реакций дезактивации. Кроме того, постепенное уменьшение концентрации активных концов цепей создает достаточно строгие ограничения для осуществления процессов (периодических или непрерывных), связанных с производством полимеров, имеющих относительно высокую молекулярную массу (т.е. Mn превышает 250000 дальтон), поскольку необходимость полного устранения свободных мономеров из реакционной среды невозможно обеспечить при неопределенном увеличении продолжительности и температуры реакции.

ii. Получение длинноцепочечного разветвления (или LCB). По отношению к случаю, который представляет линейный монодисперсный полимер, получается значительное изменение некоторых основных реологических свойств материала, например псевдопластичности, и характеристик, связанных с течением растягивающего типа. В области эластомеров, применяемых для беговых дорожек протекторов (как правило, это получаемые в растворе бутадиен-стирольные каучуки или сополимеры SSBR), технологичность, определяемая как время, необходимое для образования смеси, в которую входят один или несколько эластомеров, армирующий наполнитель, как правило, технический углерод или диоксид кремния, и вулканизационная композиция, а также конечное качество (т.е. оптимальное диспергирование ингредиентов), представляет собой еще одну существенную характеристику, которая в значительной степени зависит от присутствия или отсутствия разветвления. Как правило, она улучшается за счет присутствия определенной степени длинноцепочечного разветвления (LCB). Известно, что качество эластичной решетки после реакции вулканизации зависит от качества смеси, и, соответственно, из этого следуют динамические свойства конечного продукта, такие как сопротивление качению и свойства гистерезиса в отношении сцепления с влажными поверхностями и торможением. В случае имеющего низкое содержание виниловых звеньев полибутадиена, получаемого непрерывным способом, присутствие длинноцепочечного разветвления важно для уменьшения склонности продукта к текучести на холоде с соответствующими проблемами обращения во время хранения и при конечном использовании упаковок готового продукта. Однако чрезмерная величина LCB может производить отрицательное воздействие на конечные свойства готового продукта в таких применениях, как модификация пластических материалов (HIPS), по отношению, например, поверхностного блеска.

iii. Увеличение ширины кривой молекулярно-массового распределения (MWD), которую описывает индекс полидисперсности Mw/Mn, где Mw и Mn представляют собой, соответственно, среднемассовую молекулярную массу и среднечисленную молекулярную массу. Это поведение непосредственно обусловлено образованием длинноцепочечного разветвления, а также изменением концентрации активных концов цепей с течением времени реакции. Кроме того, полидисперсность полимерного материала представляет собой параметр, который в значительной степени влияет на некоторые основные реологические характеристики материала. По существу, можно наблюдать, как при значениях Mw/Mn, превышающих 2,5, происходит постепенное ухудшение характеристик смеси, что отражается на поведении конечных изделий (беговых дорожек протекторов), как описано в предшествующем пункте.

Вследствие влияния реакции обрыва цепи на реологические свойства материала и на конечные характеристики готовых изделий, очевидной является необходимость способности эффективного регулирования этих свойств для получения изделий с «оптимизированными» характеристиками на основании конечного применения.

Цель настоящего изобретения заключается в том, чтобы предложить способ, пригодный для повышения устойчивости активного карбанионного конца цепи в синтезе гомополимеров и сополимеров из диеновых и виниловых ароматических мономеров, осуществляемом в углеводородных растворителях с использованием алкиллитиевых соединений в качестве инициаторов и необязательно в присутствии апротонных полярных соединений (модификаторов) в качестве виниловых промоторов/рандомизирующих веществ.

Следующая цель настоящего изобретения заключается в том, чтобы предложить способ улучшенного регулирования макроструктуры гомополимеров и сополимеров, полученных из диеновых и виниловых ароматических мономеров посредством анионного синтеза на основе использования алкиллитиевых соединений в качестве инициаторов. Ингибирование побочных реакций, связанных с реакцией обрыва цепи, приводит к продуктам, которые характеризует линейная макроструктура, не содержащая статистического (случайного) разветвления.

Получение (со)полимеров с использованием периодического способа синтеза, как правило, приводит к кривым молекулярно-массового распределения, определяемых методом гельпроникающей хроматографии (GPC), в котором разнообразные молекулярные частицы достаточно хорошо отделяются друг от друга; таким образом, можно немедленно подтверждать присутствие разветвления и количественно определять по присутствию частиц, имеющих кратную молекулярную массу по отношению к молекулярной массе родительского полимера, которая вследствие характеристик «живой» сополимеризации периодическим способом будет зависеть от соотношения между суммарной массой присутствующих мономеров и молярной концентрацией вводимого инициатора, и индекс полидисперсности Mw/Mn составит приблизительно 1. В случае полимера, синтезированного с использованием непрерывного способа, хотя информация, которую можно получить из кривой молекулярно-массового распределения, определенной методом GPC, предоставляет четкое свидетельство в отношении полидисперсности, она больше не является достаточной для количественного определения присутствия разветвления. В этом случае определение средней молекулярной массы и степени разветвления осуществляют, используя технологию эксклюзионной хроматографии/рассеяния лазерного излучения под кратными углами (SEC/MALLS). В данном случае содержание разветвления, которое присутствует в полимере, описывает индекс альфа (α). В то время как линейные (со)полимеры, синтезированные непрерывным способом, имеют значение альфа, составляющее 0,58, высокоразветвленные (со)полимеры (т.е. сополимеры SBR, полученные эмульсионными способами) имеют значение альфа, составляющее от 0,35 до 0,40. Промежуточные значения от 0,58 до 0,35 соответствуют постепенному увеличению степени разветвления сополимера.

Более конкретно, настоящее изобретение относится к способу, подходящему для модификации химической среды, и, соответственно, реакционной способности активных алкильных, диеновых и виниларильных карбанионных концов цепей в процессе анионной (виниларен)-диеновой (со)полимеризации для достижения описанных выше целей. Результат получают, используя соединения, являющиеся нереакционноспособными при условиях полимеризации и содержащие один или более гетероатомов, несущих отрицательный заряд, уравновешенный, в свою очередь, присутствием катиона Li+. Настоящее изобретение лучше описано в прилагаемой формуле изобретения, которая составляет неотъемлемую часть данного описания.

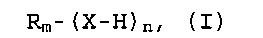

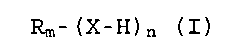

Согласно настоящему изобретению полимеризация с использованием полярных соединений, имеющих общую формулу (I):

в которой R представляет собой линейный или циклический алкильный или ароматический радикал, содержащий от 2 до 20 и n функциональных групп, включающих гетероатом X, принадлежащий к группе VA или к группе VIA периодической системы и связанный, в свою очередь, с атомом водорода, позволяет эффективно модифицировать химическую среду и регулировать обрывающие цепи побочные реакции, которые приводят к увеличению полидисперсности полимера. В данной общей формуле число n превышает или равно 1, предпочтительно составляя от 1 до 6, m представляет собой целое число ≥1, которое зависит от валентности гетероатома X.

В соединении, имеющем общую формулу Rm-(X-H)n, атом водорода, связанный с гетероатомом, характеризует такое значение рКа, что его можно отделить от алкиллития, получая структуру Rm-(X-Li+)n, имеющую отрицательный заряд на гетероатоме, уравновешенный катионом лития. Значение рКа может составлять, например, от 6 до 25. Молярное соотношение между алкиллитием, активным для сополимеризации, и соединением, имеющим общую формулу (I), составляет от 20 до 0,1, предпочтительно от 2 до 0,2. Полимеризация инициируется некоторым количеством алкиллития, которое остается после реакции в соединении, содержащем гетероатомы и имеющем общую формула (I). Среди гетероатомов X можно упомянуть, например, кислород, азот и серу. Среди семейств соединений, имеющих общую формулу (I), можно упомянуть спирты, гликоли, фенолы, тиолы, тиофенолы и амины.

Однако предпочтительными являются спирты, в качестве которых выбирают этанол, пропанол, изопропанол, бутанол, изобутанол, трет-бутиловый спирт, амиловый спирт, изоамиловый спирт, трет-амиловый спирт, н-гексанол, н-гептанол, н-октанол, 2-этил-1-гексанол и н-додеканол.

Насыщенные алициклические углеводороды, такие как циклопентан, циклогексан и т.п., насыщенные алифатические углеводороды, такие как бутан, пентан, гексан, гептан и т.п., можно использовать в качестве углеводородных растворителей. Можно также использовать смеси вышеупомянутых углеводородных растворителей.

Сопряженные диеновые мономеры выбирают из 1,3-диенов, содержащих от 4 до 12 атомов углерода, предпочтительно от 4 до 8 атомов углерода. Примеры этих диенов представляют собой 1,3-бутадиен, изопрен, 2, 3-диметил-1,3-бутадиен, 1,3-пентадиен (пиперилен), 2-метил-3-этил-1,3-бутадиен, 1,3-октадиен. В предпочтительном варианте осуществления в качестве сопряженных диеновых мономеров выбирают 1,3-бутадиен и изопрен, предпочтительно 1,3-бутадиен.

Примеры виниловых ароматических мономеров представляют собой 2-винилнафталин, 1-винилнафталин, стирол и соответствующие алкилированные соединения. В предпочтительном варианте осуществления, виниловый ароматический мономер представляет собой стирол.

В качестве инициаторов полимеризации выбирают соединения, принадлежащие к группе алкиллитиевых соединений, имеющих общую формулу R1(Li)n, в которой R1 представляет собой алкильный радикал, содержащий от 1 до 20, предпочтительно от 2 до 8 атомов углерода, и n представляет собой целое число, составляющее от 1 до 4. Перечисленные выше алкильные группы могут быть первичными, вторичными или третичными. Примеры этих алкильных радикалов представляют собой метильный, этильный, н-пропильный, изопропильный, н-бутильный, втор-бутильный, трет-бутильный, н-пентильный, втор-пентильный, трет-пентильный, н-гексильный, втор-гексильный, н-гептильный, н-октильный, н-нонильный и н-додецильный радикалы. Конкретные примеры алкиллитиевых соединений, которые можно использовать в рамках настоящего изобретения, представляют собой н-бутиллитий, н-пропиллитий, изобутиллитий и трет-бутиллитий, а также их смеси друг с другом. Предпочтительный алкиллитий представляет собой н-бутиллитий.

В качестве виниловых промоторов/рандомизирующих веществ предпочтительно выбирают нециклические простые эфиры, такие как этиловый эфир, третичные амины, такие как трибутиламин, циклические простые эфиры, такие как тетрагидрофуран (THF), хелатообразующие простые эфиры, такие как диметиловый эфир этиленгликоля (диметилглим), диоксан и 2-метоксиэтилтетрагидрофуран (THFA-этил), и хелатообразующие амины, такие как N,N,N',N'-тетраметилэтилендиамин (TMEDA).

Предпочтительные вещества представляют собой 2-метоксиэтилтетрагидрофуран и 2-метоксиэтилтетрагидропиран.

Применение описанного способа в производстве (со)полимеров на основе сопряженных диеновых и виниловых ароматических мономеров можно осуществлять, используя периодические или непрерывные способы синтеза согласно установившейся практике их осуществления и регулирования. В случае непрерывного способа полимеризацию можно осуществлять, используя один реактор или, предпочтительно, разнообразные реакторы, установленные последовательно, как правило от 2 до 5 реакторов, чтобы повышать производительность и лучше регулировать условия реакции (т.е. температуру и полную степень превращения).

Непрерывную полимеризацию осуществляют в изотермических условиях при температуре, составляющей от 30 до 120°C и регулируемой с точностью ±5°C, при суммарном времени пребывания, составляющем от 30 до 120 минут.

В конце полимеризации, что в периодическом способе означает «полное превращение», и в конце необязательных реакций последующей модификации полимера (т.е. реакции сочетания с таким соединением, как SiCl4), и что в случае непрерывного способа соответствует выходу из ряда последовательных реакторов, полимерный раствор собирают в находящиеся под давлением контейнеры, в которые вводят соответствующую композицию антиоксидантов, которые определяют на основании области применения конечного продукта.

Если это требуется для типа синтезируемого материала и соответствующей области применения, в данные находящиеся под давлением контейнеры можно добавлять в качестве наполнителя масло, содержащее предпочтительно неароматические или имеющие низкую степень ароматичности продукты, например, растворитель для мягкой экстракции (MES) или очищенный дистиллированный ароматический экстракт (TDAE), в которых содержание ароматических соединений составляет менее чем 20%. Масла-наполнители добавляют в количестве, составляющем, как правило, от 10 до 50 частей масла на 100 частей каучука, предпочтительно от 20 до 40 частей масла на 100 частей каучука.

Полимер в чистом виде или с содержанием масла-наполнителя можно выделять посредством технологий удаления объединенного растворителя, используя отгонку с водяным паром и последующее отделение воды и летучих остатков от крошек полученного каучука путем пропускания через экструдеры.

Вязкость конечного продукта измеряют, как правило, используя стандартный метод ASTM D 1646 для определения вязкости по Муни (Mooney) вязкость ML1+4 при 100°C, в котором исследуемый образец предварительно нагревают в течение 1 минуты в закрытой камере, содержащий крупноразмерный (L) дисковидный ротор, затем включают мотор, который обеспечивает движение ротора со скоростью 2 об/мин в течение 4 минут, после чего измеряют вращающий момент на оси ротора.

Полученные таким способом диеновые эластомеры можно использовать в чистом виде или в смеси с другими полимерными и неполимерными компонентами в многочисленных применениях, в которых требуется оптимальное регулирование макроструктуры в фазе синтеза. Примеры возможных применений представляют собой модифицирование термопластических материалов, таких как ударопрочный полистирол или акрилонитрил-бутадиен-стирольные (ABS) каучуки, и производство эластомерных смесей, подходящих для изготовления беговых дорожек и других компонентов протекторов.

В первом случае, как известно, суженное распределение по размеру частиц каучука, включенных в матрицу пластического материала, важно для оптимизации всего ряда характеристик конечного продукта, к которым относятся сопротивление растрескиванию при воздействии окружающей среды, поверхностный блеск и ударная вязкость по Изоду (Izod). Чрезмерно широкое молекулярно-массовое распределение вызывает неоднородность во время реакции прививки, которая склонна происходить предпочтительно в высокомолекулярных цепях. В результате этого кривая распределения по размеру частиц каучука обычно становится более широкой, приводя к ухудшению характеристик конечного продукта.

В последнем случае, как известно согласно описанию в европейском патенте № 1829906, каучуки SSBR, у которых индекс полидисперсности превышает 2,5, как правило, имеют менее пригодные для применения количественные характеристики вследствие отрицательного воздействия этой полидисперсности на свойства вулканизированного продукта, вследствие менее удовлетворительного диспергирования наполнителя и соответствующего ухудшения динамических свойств смеси.

В частности, наблюдается ухудшение динамических свойств вулканизированного продукта, таких как сопротивление качению, которое является особенно важным при использовании в смесях для беговых дорожек протекторов.

Далее представлены некоторые прикладные и неограничительные примеры.

Сравнительный пример 1

600 г безводного циклогексана и 27 г свежеперегнанного безводного бутадиена загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды.

Температуру реакционной смеси регулировали с помощью термостата на уровне 80°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 0,5 ммоль н-бутиллития, чтобы начать реакцию полимеризации бутадиена. Условия реакции поддерживали в течение 60 минут, после чего добавляли этиловый спирт в эквимолярном количестве по отношению к количеству активного н-бутиллития. Цель заключалась в том, чтобы предотвратить во время операции выгрузки полимерного раствора сохранение активности цепей, что может приводить к реакциям сочетания с кислородом воздуха, которые за счет образования фракций с двойной молекулярной массой по отношению к полимеру-предшественнику сделали бы неоднозначной интерпретацию результатов исследований.

Наконец, полимер собирали, коагулировали, стабилизировали антиоксидантом и подвергали GPC для определения молекулярно-массового распределения. Результаты представлены в таблице 1.

Сравнительный пример 2

600 г безводного циклогексана и 27 г свежеперегнанного безводного бутадиена загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды.

Температуру реакционной смеси регулировали с помощью термостата на уровне 120°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 0,5 ммоль н-бутиллития, чтобы начать реакцию полимеризации бутадиена. Условия реакции поддерживали в течение 60 минут, после чего добавляли этиловый спирт в эквимолярном количестве по отношению к количеству активного н-бутиллития. Результаты представлены в таблице 1.

Пример 3

600 г безводного циклогексана и 27 г свежеперегнанного безводного бутадиена загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды. Затем добавляли 0,5 ммоль трет-бутилового спирта.

Температуру реакционной смеси регулировали с помощью термостата на уровне 120°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 1 ммоль н-бутиллития, чтобы получить молярное соотношение между алкоголятом лития, образующимся в реакции н-бутиллития и трет-бутилового спирта, и активным для полимеризации н-бутиллитием, составляющее приблизительно 1:1. Условия реакции поддерживали в течение 60 минут, после чего добавляли этиловый спирт в эквимолярном количестве по отношению к количеству активного н-бутиллития. Результаты представлены в таблице 1.

Пример 4

600 г безводного циклогексана и 27 г свежеперегнанного безводного бутадиена загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды. Затем добавляли 1 ммоль трет-бутилового спирта.

Температуру реакционной смеси регулировали с помощью термостата на уровне 120°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 1,5 ммоль н-бутиллития, чтобы получить молярное соотношение между алкоголятом лития, образующимся в реакции н-бутиллития и трет-бутилового спирта, и активным для полимеризации н-бутиллитием, составляющее приблизительно 2:1. Условия реакции поддерживали в течение 60 минут, после чего добавляли этиловый спирт в эквимолярном количестве по отношению к количеству активного н-бутиллития. Результаты представлены в таблице 1.

[n-butLi]

Столбец «высокомолекулярная фракция» таблицы 1 представляет выраженное в массовых процентах содержание имеющих кратную молекулярную массу фракций по отношению к содержанию полимера-предшественника. Эти семейства макромолекул возникают в результате реакций на концах цепи путем металлирования цепи, которые приводят к образованию статистического (случайного) разветвления. Эксперимент, выполненный при 80°C, показывает, что при отсутствии модификатора эта температура является чрезмерно низкой, чтобы вызывать реакции на концах цепи, и что в полимере полностью отсутствуют высокомолекулярные фракции.

Сравнительный пример 5

600 г безводного циклогексана, 27 г свежеперегнанного безводного бутадиена и 100 частей на миллион 2-метоксиэтилтетрагидрофурана (THFA-этил) загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды. Реактор был оборудован системой для непрерывного измерения ультрафиолетового и видимого спектров поглощения полимерного раствора. Эта система состоит из кварцевой проточной кюветы, имеющей оптический путь длиной 2 мм, присоединенной к реактору посредством контура, где насос для высокоэффективной жидкостной хроматографии (HPLC) втягивает полимерный раствор, заставляет его проходить через проточную кювету и направляет его обратно в реактор. Это позволяет непрерывно измерять концентрацию активного бутадиенильного конца цепи, применяя закон Ламберта-Бера (Lambert-Beer):

A=l ε c

где A представляет собой поглощение, l представляет собой оптический путь измерительной кюветы, ε представляет собой молярный коэффициент поглощения (который для бутадиенила в присутствии 2-метоксиэтилтетрагидрофурана составляет приблизительно 6500 см-1·моль-1) и c представляет собой молярную концентрацию. Спектр в ультрафиолетовом и видимом диапазоне от 260 до 400 нм снимали, используя спектрофотометр Perkin Elmer Lambda 25 с двухминутными интервалами между измерениями, чтобы измерить скорость реакции на конце цепи.

Температуру реакционной смеси регулировали с помощью термостата на уровне 70°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 1 ммоль н-бутиллития, чтобы начать реакцию полимеризации бутадиена. Условия реакции поддерживали в течение 30 минут, после чего полимер собирали, коагулировали, стабилизировали антиоксидантом и подвергали GPC для определения молекулярно-массового распределения. Результаты представлены в таблице 2.

Пример 6

600 г безводного циклогексана, 27 г свежеперегнанного безводного бутадиена и 100 частей на миллион THFA-этил загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды. Затем добавляли 1 ммоль трет-бутилового спирта. Реактор был оборудован системой для непрерывного измерения ультрафиолетового и видимого спектров поглощения полимерного раствора, как описано в предшествующем примере.

Температуру реакционной смеси регулировали с помощью термостата на уровне 70°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 2 ммоль н-бутиллития, чтобы получить молярное соотношение между алкоголятом лития, образующимся в реакции н-бутиллития и трет-бутилового спирта, и активным для полимеризации н-бутиллитием, составляющее приблизительно 1:1. Условия реакции поддерживали в течение 30 минут, после чего полимер собирали, коагулировали, стабилизировали антиоксидантом и подвергали GPC для определения молекулярно-массового распределения. Результаты представлены в таблице 2.

Пример 7

600 г безводного циклогексана, 27 г свежеперегнанного безводного бутадиена и 100 частей на миллион THFA-этил загружали в указанном порядке в однолитровый перемешиваемый реактор, оборудованный рубашкой для циркуляции термостатической текучей среды. Затем добавляли 1 ммоль трет-бутилового спирта. Реактор был оборудован системой для непрерывного измерения ультрафиолетового и видимого спектров поглощения полимерного раствора, как описано в предшествующем примере.

Температуру реакционной смеси регулировали с помощью термостата на уровне 70°C и поддерживали постоянной с точностью ±4°C в течение всего времени эксперимента. Затем добавляли 3 ммоль н-бутиллития, чтобы получить молярное соотношение между алкоголятом лития, образующимся в реакции н-бутиллития и трет-бутилового спирта, и активным для полимеризации н-бутиллитием, составляющее приблизительно 1,5:1. Условия реакции поддерживали в течение 30 минут, после чего полимер собирали, коагулировали, стабилизировали антиоксидантом и подвергали GPC для определения молекулярно-массового распределения. Результаты представлены в таблице 2.

[n-butLi]

Данные в последнем столбце таблицы 2 представляют собой изменение поглощения бутадиенильного конца цепи за период времени, составляющий 2000 с, причем измерения начинали после достижения максимальной концентрации данной группы на конце цепи. Эти данные выражены в виде процентного изменения по отношению к максимальному поглощению. Можно наблюдать, что при увеличении соотношения между алкоголятом лития и активным н-бутиллитием значительно повышается устойчивость активного конца цепи.

Сравнительный пример 8

8000 г безводной смеси циклогексана и гексана в массовом соотношении 9/1, что соответствовало фактору заполнения 80%, 2,82 г рандомизирующего вещества/винилового промотора (THFA-этил), что соответствовало 230 частям на миллион, в молярном соотношении приблизительно 4:1 к теоретическому количеству инициатора, и после этого 300 г стирола и 900 г бутадиена загружали в 16-литровый перемешиваемый реактор. Смесь нагревали до температуры 40°C с помощью нагревательной рубашки. Затем добавляли 0,25 г н-бутиллития в циклогексане (1,6 г 15 масс.% раствора). В этот момент нагревание рубашки прекращали, и увеличение температуры реакционной смеси происходило за счет экзотермичности реакции до конечной температуры (максимальной температуры), составлявшей 80°C. Смесь выдерживали в течение 20 минут после достижения максимальной температуры, чтобы устранить свободные мономеры в конце полимеризации, после чего добавляли 0,159 г тетрахлорида кремния, что соответствовало теоретической 100% эффективности сочетания. Смесь выдерживали в течение 20 минут для завершения реакции сочетания. Полимерный раствор затем выгружали в резервуар, где его стабилизировали, добавляя 0,7 масс. ч. 2,6-ди-трет-бутилфенола (BHT) на 100 частей полимера и 450 г неароматического масла очищенного дистиллированного ароматического экстракта (TDAE), и всю смесь направляли в секцию для удаления растворителя путем промывки водой. Полученный таким способом материал исследовали методом SEC для измерения параметров молекулярно-массового распределения. Результаты представлены в таблице 3.

Пример 9

8000 г безводной смеси циклогексана и гексана в массовом соотношении 9/1, что соответствовало фактору заполнения 80%, 2,82 г рандомизирующего вещества/винилового промотора (THFA-этил), что соответствовало 230 частей на миллион, в молярном соотношении приблизительно 4:1 к теоретическому количеству инициатора, и после этого 300 г стирола и 900 г бутадиена загружали в 16-литровый перемешиваемый реактор. Смесь нагревали до температуры 40°C с помощью нагревательной рубашки. Затем добавляли 0,56 г 2-метил-2-пропанола и 0,72 г н-бутиллития в циклогексане (4,8 г 15 масс.% раствора), чтобы получить конечное молярное соотношение алкоголята лития и активного для полимеризации алкиллития, составляющее 2:1. В этот момент нагревание рубашки прекращали, и увеличение температуры реакционной смеси происходило за счет экзотермичности реакции до конечной температуры (максимальной температуры), составлявшей 77°C. Смесь выдерживали в течение 20 минут после достижения максимальной температуры, чтобы устранить свободные мономеры в конце полимеризации, после чего добавляли 0,159 г тетрахлорида кремния, что соответствовало теоретической 100% эффективности сочетания. Смесь выдерживали в течение 20 минут для завершения реакции сочетания. Полимерный раствор затем выгружали в резервуар, где его стабилизировали, добавляя 0,7 масс. ч. 2,6-ди-трет-бутилфенола (BHT) на 100 частей полимера и 450 г неароматического масла TDAE, и всю смесь направляли в секцию для удаления растворителя путем промывки водой. Полученный таким способом материал исследовали методом SEC для измерения параметров молекулярно-массового распределения. Результаты представлены в таблице 3.

Можно наблюдать, что введение алкоголята лития повысило устойчивость активного конца цепи, что обеспечило достижение значительно более высокой эффективности сочетания.

Сравнительный пример 10

Реакции полимеризации осуществляли в паре установленных последовательно реакторов CSTR, причем объем каждого из них составлял 100 л. Введение реагентов осуществляли посредством насосов, регулируемых измерителями массовой скорости потоков. Смесь реагентов (циклогексан, мономеры, виниловый промотор/рандомизирующее вещество, препятствующее загрязнению средство) готовили в перемешиваемом реакторе в инертной атмосфере таким образом, что состав оставался постоянным в течение всего времени исследования. Инициатор (в неизменном виде или модифицированный) поступал непосредственно в первый из двух последовательных реакторов CSTR. Время пребывания в реакторе регулировали посредством скорости входящего потока, в то время как температуру реакции определяли путем регулирования температуры смеси растворителя и мономера и на основании термических условий реакции.

Полимеризацию согласно примеру 3 осуществляли, используя условия, описанные выше, и время пребывания по 45 минут в каждом реакторе и подавая смесь растворителя и мономера, содержащую 9 масс.% бутадиена и 3 масс.% стирола, а также 100 частей на миллион рандомизирующего вещества/винилового промотора (THFA-этил). Количество н-бутиллития, вводимого в качестве инициатора, составляло 0,028 г в расчете на 100 г мономерной смеси. При этих условиях в первом реакторе температура на входе составляла 48°C и температура на выходе составляла 93°C. После дезактивации полимерного раствора неароматическое масло-наполнитель TDAE вводили в полимерный раствор, используя встроенный смеситель, в количестве, составляющем 27,5%, вместе со смесью антиоксидантов, состоящей из Irganox® 565 и Irgafos® 168, в таком количестве, что их содержание в конечном продукте составляло 0,1% и 0,4% соответственно. Технологический растворитель после этого отделяли от полимера, используя стандартную процедуру очистки в потоке пара, и высушивали путем экструзии. Результаты представлены в таблице 4.

Сравнительный пример 11

Полимеризацию осуществляли, используя технологические условия, описанные в предшествующем примере, но увеличивая время пребывания до 60 минут для каждого реактора, чтобы уменьшить количество свободных мономеров, присутствующих после окончания реакций полимеризации. Как и в предшествующем примере, подавали смесь растворителя и мономера, содержащую 9 масс.% бутадиена и 3 масс.% стирола, а также 100 частей на миллион рандомизирующего вещества/винилового промотора THFA-этил. Количество н-бутиллития, вводимого в качестве инициатора, составляло 0,028 г в расчете на 100 г мономерной смеси. При этих условиях в первом реакторе температура на входе составляла 45°C и температура на выходе составляла 94°C. После дезактивации полимерного раствора неароматическое масло-наполнитель TDAE вводили в полимерный раствор, используя встроенный смеситель, в количестве, составляющем 27,5%, вместе со смесью антиоксидантов, состоящей из Irganox® 565 и Irgafos® 168, в таком количестве, что их содержание в конечном продукте составляло 0,1% и 0,4% соответственно. Технологический растворитель после этого отделяли от полимера, используя стандартную процедуру очистки в потоке пара, и высушивали путем экструзии. Результаты представлены в таблице 4.

Пример 12

Полимеризацию осуществляли, используя технологические условия, описанные в предшествующем примере, но увеличивая время пребывания до 60 минут для каждого реактора и подавая смесь растворителя и мономера, содержащую 9 масс.% бутадиена и 3 масс.% стирола, а также 100 частей на миллион рандомизирующего вещества/винилового промотора THFA-этил. Чтобы приготовить модифицированный инициатор, использовали встроенный смеситель, в который непрерывным потоком поступали 2-этил-1-гексанол и н-бутиллитий. Условия были такими, чтобы гарантировать время реакции между двумя реагентами, составлявшими, по меньшей мере, 5 минут. Поступающее количество н-бутиллития составляло 0,112 г в расчете на 100 г мономерной смеси, и количество 2-этил-1-гексанола составляло 0,171 г в расчете на 100 г мономерной смеси. Молярное соотношение между алкоголятом лития и активным для полимеризация алкиллитием составляло 3:1. При этих условиях в первом реакторе температура на входе составляла 49°C и температура на выходе составляла 92°C. После дезактивации полимерного раствора неароматическое масло-наполнитель TDAE вводили в полимерный раствор, используя встроенный смеситель, в количестве, составляющем 27,5%, вместе со смесью антиоксидантов, состоящей из Irganox® 565 и Irgafos® 168, в таком количестве, что их содержание в конечном продукте составляло 0,1% и 0,4% соответственно. Технологический растворитель после этого отделяли от полимера, используя стандартную процедуру очистки в потоке пара, и высушивали путем экструзии. Результаты представлены в таблице 4.

Определения

В. п. означает время пребывания в каждом реакторе.

R означает молярное соотношение между алкоголятом лития и активным для полимеризации алкиллитием.

D означает индекс полидисперсности,

α (альфа) означает индекс MALLS.

[Бутадиен] означает содержание непрореагировавшего бутадиена на выходе второго реактора.

[Стирол] означает содержание непрореагировавшего стирола на выходе второго реактора.

В случаях, проиллюстрированных в примерах 10 и 11, значения индекса MALLS (0,54 и 0,53 соответственно) и сдвиг радиуса инерции (среднеквадратичный радиус инерции макромолекулы в разбавленном растворе) по отношению к молекулярным массам показывает, что разветвления сосредоточены в высокомолекулярных фракциях, в то время как в случае, проиллюстрированном в примере 12, индекс MALLS (0,58) и сдвиг радиуса инерции по отношению к молекулярным массам не обнаруживают присутствия значительного разветвления. Данный результат подтверждается соответствующими значениями индекса полидисперсности. В отношении содержания свободных мономеров, измеряемого на выходе второго реактора, можно наблюдать, что при отсутствии алкоголята лития увеличение времени пребывания в каждом отдельном реакторе от 45 минут до 60 минут является неэффективным для уменьшения содержания свободных мономеров на выходе из последовательных реакторов CSTR. С другой стороны, пример 12 показывает, что повышенная устойчивость активных концов цепей вследствие присутствия алкоголята лития делает увеличение среднего времени пребывания эффективным для уменьшения содержания непрореагировавших мономеров.

Сравнительный пример 13

Полимеризацию имеющего низкое содержание винильных групп полибутадиена осуществляли, используя непрерывный способ в конфигурации, аналогичной той, которая описана в предшествующих примерах, в тем отличием, что второй реактор CSTR имел объем 50 л. Среднее время пребывания в первом реакторе составляло 60 минут, концентрация бутадиена в растворителе (н-гексан) составляла 20%, и синтез происходил при температуре 135°C. Вводимое количество н-бутиллития составляло 0,035 г на 100 г мономера. Вводимое количество препятствующего загрязнению вещества составляло 0,015 г на 100 г мономера. При этих условиях осуществлялось почти полное превращение в первом реакторе, и продукт претерпевал значительное термическое воздействие в реакции длинноцепочечного разветвления. После дезактивации полимерного раствора в полимерный раствор вводили смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168, в таком количестве, что их содержание в конечном продукте составляло 0,1% и 0,4% соответственно. Технологический растворитель после этого отделяли от полимера, используя стандартную процедуру очистки в потоке пара, и высушивали путем экструзии. Результаты представлены в таблице 5.

Пример 14

Полимеризацию имеющего низкое содержание винильных групп полибутадиена осуществляли, используя непрерывный способ в конфигурации, аналогичной той, которая описана в примере 6. Среднее время пребывания в первом реакторе составляло 60 минут, концентрация бутадиена в растворителе (н-гексан) составляла 20%, и синтез происходил при температуре 135°C. Вводимое количество препятствующего загрязнению вещества составляло 0,015 г на 100 г мономера. Чтобы приготовить модифицированный инициатор, использовали встроенный смеситель, в который непрерывным потоком поступали 2-этил-1-гексанол и н-бутиллитий. Условия были такими, чтобы гарантировать время реакции между двумя реагентами, составлявшими, по меньшей мере, 5 минут. Поступающее количество н-бутиллития составляло 0,105 г в расчете на 100 г мономерной смеси, и количество 2-этил-1-гексанола составляло 0,142 г в расчете на 100 г мономерной смеси. Молярное соотношение между алкоголятом лития и активным для полимеризации алкиллитием составляло 2:1. Кроме того, при этих условиях превращение в первом реакторе было практически полным. После дезактивации полимерного раствора в полимерный раствор вводили смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168, в таком количестве, что их содержание в конечном продукте составляло 0,1% и 0,4% соответственно. Технологический растворитель после этого отделяли от полимера, используя стандартную процедуру очистки в потоке пара, и высушивали путем экструзии. Результаты представлены в таблице 5.

Кроме того, из этой пары примеров можно видеть, что использование алкоголята лития является эффективным для уменьшения полидисперсности полимера и, как показывает значение индекса MALLS, присутствующего разветвления.

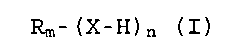

Изобретение относится к способу получения диеновых (со)полимеров. Способ получения диеновых полимеров или виниларен-диеновых статистических сополимеров включает анионную (со)полимеризацию в углеводородных растворителях, по меньшей мере, одного мономера сопряженного диена, необязательно в присутствии виниларильного мономера, и использование соединения, принадлежащего к группе алкиллитиевых соединений, в качестве инициатора, способ отличается тем, что весь алкиллитиевый инициатор модифицируют на месте использования посредством реакции с соединением, имеющим общую формулу (I):

, где R представляет собой (C2-C20)-(цикло)алкильный или (C6-C20)-ароматический радикал, X представляет собой гетероатом, принадлежащий к группе VIA периодической системы, n представляет собой целое число, превышающее или равное 1, m представляет собой целое число ≥1, которое зависит от валентности гетероатома X. Технический результат - повышается устойчивость активного конца цепи, обеспечивается регулирование макроструктуры (со)полимеров в отношении уменьшения полидисперсности и уменьшения разветвления. 11 з.п. ф-лы, 5 табл., 14 пр.

, где R представляет собой (C2-C20)-(цикло)алкильный или (C6-C20)-ароматический радикал, X представляет собой гетероатом, принадлежащий к группе VIA периодической системы, n представляет собой целое число, превышающее или равное 1, m представляет собой целое число ≥1, которое зависит от валентности гетероатома X. Технический результат - повышается устойчивость активного конца цепи, обеспечивается регулирование макроструктуры (со)полимеров в отношении уменьшения полидисперсности и уменьшения разветвления. 11 з.п. ф-лы, 5 табл., 14 пр.

1. Способ получения диеновых полимеров или виниларен-диеновых статистических сополимеров, который включает анионную (со)полимеризацию в углеводородных растворителях, по меньшей мере, одного мономера сопряженного диена, необязательно в присутствии виниларильного мономера, и использование соединения, принадлежащего к группе алкиллитиевых соединений, в качестве инициатора, отличающийся тем, что весь алкиллитиевый инициатор модифицируют на месте использования посредством реакции с соединением, имеющим общую формулу (I):

R представляет собой (C2-C20)-(цикло)алкильный или (C6-C20)-ароматический радикал, X представляет собой гетероатом, принадлежащий к группе VIA периодической системы, n представляет собой целое число, превышающее или равное 1, m представляет собой целое число ≥1, которое зависит от валентности гетероатома X.

2. Способ по п. 1, в котором суммарное количество функциональных групп Х-Н находится в достехиометрическом соотношении с суммарным количеством исходного алкиллития.

3. Способ по п. 1 или 2, в котором атом водорода в соединении, имеющем общую формулу (I), характеризует такое значение рКа, что этот атом можно отделить от алкиллития, получая структуру, имеющую отрицательный заряд на гетероатоме, уравновешенный катионом лития Rm-(X-Li+)n.

4. Способ по п. З, в котором рКа составляет от 6 до 25.

5. Способ по п. 1 или 2, в котором молярное соотношение между алкиллитием, активным для сополимеризации, и соединением, имеющим общую формулу (I), составляет от 20 до 0,1.

6. Способ по п. 1 или 2, где в соединении, имеющем общую формулу (I), гетероатом X выбран из атома кислорода и серы.

7. Способ по п. 1 или 2, в котором сопряженный диеновый мономер выбирают из 1,3-диенов, содержащих от 4 до 12 атомов углерода.

8. Способ по п. 7, в котором сопряженный диеновый мономер представляет собой бутадиен.

9. Способ по п. 1 или 2, в котором виниларильный мономер представляет собой стирол.

10. Способ по п. 1 или 2, в котором R представляет собой 2-этил-1-гексильный радикал.

11. Способ по п. 1 или 2, в котором анионная (со)полимеризация происходит в присутствии виниловых промоторов/рандомизирующих веществ, выбранных из нециклических простых эфиров, таких как этиловый эфир, третичных аминов, таких как трибутиламин, циклических простых эфиров, таких как тетрагидрофуран (THF), хелатообразующих простых эфиров, таких как диметиловый эфир этиленгликоля (диметилглим), диоксан и 2-метоксиэтилтетрагидрофуран (THFA-этил), и хелатообразующих аминов, таких как N,N,N′,N′-тетраметиленэтилендиамин (TMEDA).

12. Способ по п. 11, в котором виниловые промоторы/рандомизирующие вещества представляют собой 2-метоксиэтилтетрагидрофуран и 2-метоксиэтилтетрагидропиран.

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| RU 2010112432 А, 31.08.2007 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ROERIC P.QUIRK, LIN-FANG ZHU ANIONIC SYNTHESIS OF CHAIN-END FUNCTIONALIZED POLYMERS USING 1,1-DIPHENYLETHYLENE DERIVATES | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| MAKROMOL | |||

| CHEM., vol | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

2015-11-20—Публикация

2011-09-29—Подача