Настоящее изобретение относится к подающему устройству проволоки в соответствии с введением к главному пункту формулы изобретения.

Известны многочисленные производственные процессы (изготовление электродвигателя, конструирование катушки и т.д.), в которых металлическая проволока должна наматываться на физическую опору, которая может иметь различные формы, может быть образована из различных материалов и либо образовывать часть конечного продукта, либо использоваться только во время производственного этапа (как в случае этих катушек, известных как "катушки в воздухе", образованные проволокой, которая прилегает сама к себе под действием температуры).

В этих процессах управление натяжением является принципиальным для обеспечения постоянства и качества конечного продукта. Например, правильное управление натяжением обеспечивает образование высококачественных квадратных катушек, заставляя проволоку прилегать точно к опоре даже вблизи углов, имеющихся на опоре, для исключения того, что в просторечии известно как "рыхлая катушка".

Натяжение, прикладываемое к катушке, также может, например, вызывать удлинение проволоки, вызывая уменьшение ее поперечного сечения и вследствие этого уменьшение удельного электрического сопротивления ρ и в результате уменьшение сопротивления конечного продукта (например, ρ × длина проволоки = удельное сопротивление).

Управление натяжением в особенности важно на первоначальном этапе изготовления катушки, этапе, на котором проволока обматывается вокруг выводов (этап обмотки), к которым затем она будет припаяна, чтобы заставлять ее точно прилегать к последним и предотвращать ее от разрыва. Более того, во время намотки, выполняемой на автоматической машине, последовательная намотка двух различных катушек содержит этап, на котором уже полностью законченную катушку, точнее опору, на которую была намотана проволока, разгружают, и этап, на котором новую опору загружают для начала намотки и монтажа новой катушки. Эта операция может выполняться вручную (оператором) или автоматически, в общем, путем отрезания проволоки и механического перемещения рычага, на котором закреплена опора с уже намотанной проволокой (этап, обозначенный далее как этап загрузки). Во время этого последнего этапа важно управлять натяжением проволоки так, чтобы не образовывалось провисание, которое, например, может вызывать проблемы при начале следующего производственного этапа.

Нормальный диапазон применения натяжения изменяется от 5 до 4000 сантиньютон в зависимости от диаметра проволоки; очевидно, что чем меньше диаметр проволоки, тем меньше рабочее натяжение и тем выше важность управления натяжением во время этапа намотки.

Известны различные типы подающих устройств (или просто податчиков), определенные для металлических проволок, которые обеспечивают указанное управление.

Первый тип таких устройств содержит полностью механические податчики, в которых имеется главный корпус, на котором закреплен тормоз проволоки (в общем, типа войлочной подушки), причем их цель заключается в стабилизации проволоки, поступающей с бобины, очищении ее от парафина, в общем имеющегося на проволоке, и подачи ее к натягивающему элементу. Этот натягивающий элемент, в общем, образован из подвижного рычага, шарнирно присоединенного на одном конце к корпусу податчика и подвергаемого воздействию пружин для возвращения в исходное положение. Цель этого рычага заключается в поддержании натяжения проволоки постоянным во время ее разматывания и обеспечении ее сматывания, когда это необходимо при выполнении процесса (на этапе смены опоры).

Эти податчики имеют различные недостатки. Во-первых, так как натяжение металлической проволоки, в общем, регулируется одной или более пружинами, которые взаимодействуют с натягивающим рычагом, устройство, регулирующее натяжение, должно регулироваться вручную и управляться попозиционно во время всего процесса. В этом отношении это устройство представляет "систему незамкнутого контура", которая не способна исправлять какие-либо ошибки, возникающие во время процесса (изменение натяжения на входе металлической проволоки, поступающей с бобины, повреждение или раскалибровка одной из пружин, скопление грязи внутри входного тормоза проволоки и т.д.).

В дополнение в податчике вышеуказанного типа установлено одно рабочее натяжение, и в результате отсутствует возможность установки различных натяжений для этапа обмотки, для этапа обработки и для этапа загрузки.

Это установленное натяжение также зависит от скорости наматывания, так как она частично является результатом фрикционного натяжения, которое, в свою очередь, зависит от указанной скорости; по этой причине на этапах ускорения и замедления машины возникают большие изменения натяжения.

Эти изменения натяжения негативно влияют на качество конечного продукта, также вызывая изменение величины сопротивления и импеданса намотанной проволоки. Наконец, так как натяжение, прикладываемое к проволоке, создается движущей силой пружины, воздействующей на подвижный рычаг, невозможно иметь одно устройство, способное удовлетворять всему диапазону натяжений, с которыми типичные металлические проволоки подаются к технологической машине. В результате требуется либо несколько подающих устройств, либо их часть (например, пружина) должна быть механически преобразована для того, чтобы быть способной обрабатывать любой тип проволоки.

Также известны электромеханические устройства или податчики, которые, в отличие от просто механических устройств, имеют электрический двигатель, к которому прикреплен вращающийся шкив, вокруг которого проволока, поступающая с бобины, после прохождения через тормоз проволоки в виде войлочной подушки наматывается на по меньшей мере один оборот до столкновения с подвижным механическим рычагом, подобным рычагу механических податчиков.

Пружины, воздействующие на подвижный рычаг, представлены вместе с электронным блоком управления, который, в дополнение к управлению функционированием двигателя, способен измерять положение этого рычага. В зависимости от указанного положения этот блок увеличивает или уменьшает скорость двигателя и в результате скорость подачи проволоки, на практике используя сам рычаг как управляющее воздействие для ускорения и торможения.

Эти податчики также имеют ограничения вышеуказанных строго механических устройств, так как они используют подвижный рычаг для натяжения проволоки и воздействуют на "незамкнутый контур" без фактического управления конечным продуктом. Наконец, известны электронные тормозящие устройства, которые, в дополнение к подвижному рычагу для сматывания, также содержат датчик нагрузки (или другой эквивалентный измеритель натяжения), размещенный на выпуске податчика, с блоком управления устройством, использующим измеренное значение натяжения для регулирования предварительного торможения, в общем, перед компенсирующим рычагом. Такое решение описано, например, в EP 0424770.

Даже если это решение решает определенные проблемы ранее изложенных устройств, оно по-прежнему имеет различные ограничения, например, натяжение проволоки создается и управляется посредством воздействия на вращательный тормозящий элемент. В результате устройство функционирует как замкнутый контур, но не способно подавать проволоку с меньшим натяжением, чем натяжение при разматывании бобины, так как этот элемент может только затормаживать проволоку и в результате увеличивать это натяжение.

Более того, так как скорость технологической машины, обрабатывающей проволоку, увеличивается, входное натяжение проволоки в нее также увеличивается из-за трения. В результате, в частности, касательно металлических проволок маленького диаметра (тонкостенных проволок), для которых рабочее натяжение является, в общем, очень низким, при этом типе податчика скорость подачи, в общем, должна быть низкой для предотвращения разрыва проволоки и обеспечения ее требуемого минимального рабочего натяжения; фактически в этом решении натяжение на входе всегда должно быть меньше натяжения на выходе.

Другой известный патент US 5421534 описывает другой податчик вышеуказанного типа, в котором вращательные элементы подают проволоку и тормозят ее при ее перемещении. Описанное решение имеет недостатки, подобные недостаткам устройства, являющегося объектом EP 424770, и является более сложным, чем последнее. Более того, патент США не описывает использование компенсирующего рычага.

FR 2655888, DE 102004020465 и US 5421534 описывают устройства, соответствующие устройству, которое образует объект введения к пункту 1 формулы изобретения. Однако известные решения не описывают подающее устройство металлических проволок, в которых эта подача может выполняться при управляемом постоянном натяжении полностью автоматическим образом путем измерения параметров проволоки (количества поданной проволоки и скорости) во время ее подачи. Другими словами, подача проволоки в указанных известных патентах не выполняется посредством автоматического функционирования податчика с использованием измерения вышеуказанных параметров проволоки, выполняемого последним.

Задачей настоящего изобретения является обеспечение устройства, которое способно подавать металлическую проволоку при измерении ее натяжения, делая его неизменным (уменьшая или увеличивая его) при, по возможности, программируемом заданном значении путем управления по замкнутому контуру подачи. Таким образом, устройство способно не только тормозить проволоку, но и подавать ее с натяжением, меньшим (а не только большим), чем натяжение, с которым проволока разматывается с соответствующей образующей бобины.

Другой задачей настоящего изобретения является обеспечение устройства, в котором может быть установлено либо одно натяжение подачи проволоки для всего процесса, на который оно воздействует, либо различное натяжение для достижения различных натяжений на различных рабочих этапах машины (обмотки, обработки, загрузки) полностью автоматическим образом или путем взаимодействия с машиной.

Дополнительной задачей настоящего изобретения является обеспечение устройства, способного также функционировать, предлагая оптимальную производительность, на технологических машинах, уже имеющихся на рынке, и в результате без какого-либо типа конкретного взаимодействия с последними, причем указанное устройство воздействует на проволоку в зависимости от рабочих характеристик, соответствующих различным рабочим этапам таких машин, но без необходимого соединения с последними и без приема командных сигналов от них.

Другой задачей настоящего изобретения является обеспечение устройства, которое является высокодинамичным в том смысле, что является способным немедленно реагировать на изменения скорости технологической машины и на различные установки натяжения последней (например, в зависимости от различных этапов обработки проволоки), чтобы в результате оптимизировать управление подачей во время переходных этапов рабочего процесса (перехода с натяжения при обмотке к рабочему натяжению, перепадов скорости и т.д.).

Другой задачей настоящего изобретения является обеспечение устройства, которое, имея полностью под управлением натяжение проволоки, позволяет увеличивать скорость машины, в частности, в случае металлических проволок с особыми характеристиками, таких как тонкостенная проволока.

Дополнительной задачей настоящего изобретения является обеспечение одного устройства, способного функционировать со всем диапазоном металлических проволок и рабочих натяжений, которым они подвергаются.

Другой задачей настоящего изобретения является обеспечение устройства, способного подавать проволоку с высоким натяжением даже на низких скоростях.

Дополнительной задачей настоящего изобретения является обеспечение устройства, с помощью которого количество металлической проволоки, подаваемой к технологической машине, может быть измерено с абсолютной точностью.

Другой задачей настоящего изобретения является обеспечение устройства, способного отслеживать любой разрыв проволоки, воспринимаемый как изменение или отсутствие натяжения.

Эти и другие задачи, которые будут ясны специалисту в области техники, решены подающим устройством в соответствии с сопровождающими пунктами формулы изобретения.

Настоящее изобретение будет более ясным из сопровождающих чертежей, которые обеспечены в качестве неограничивающего примера и на которых:

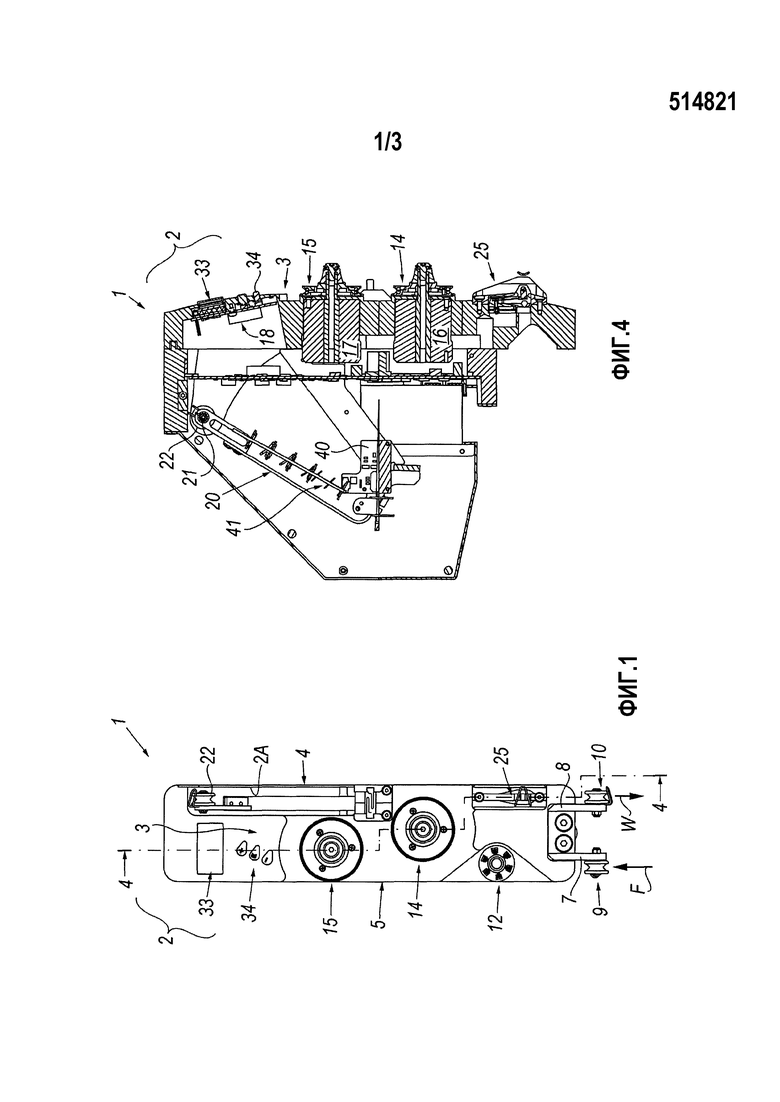

фиг. 1 представляет собой вид спереди подающего устройства согласно изобретению;

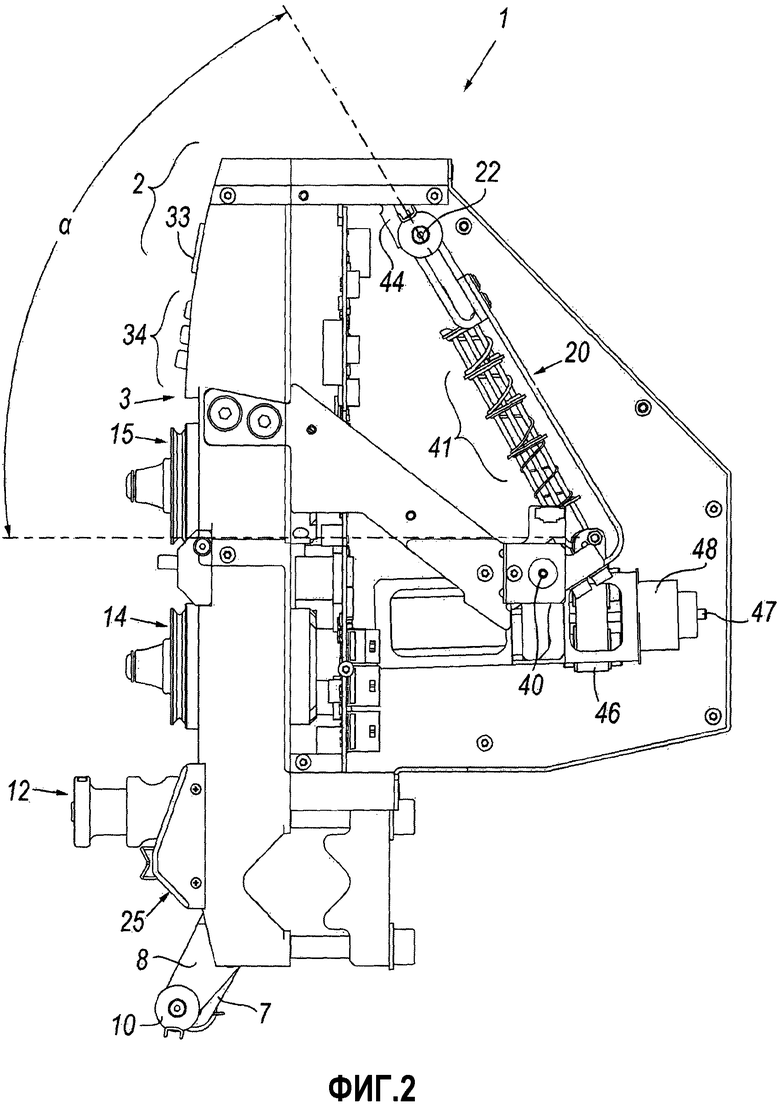

фиг. 2 представляет собой вид справа устройства на фиг. 1, но с некоторыми частями, удаленными для большей ясности;

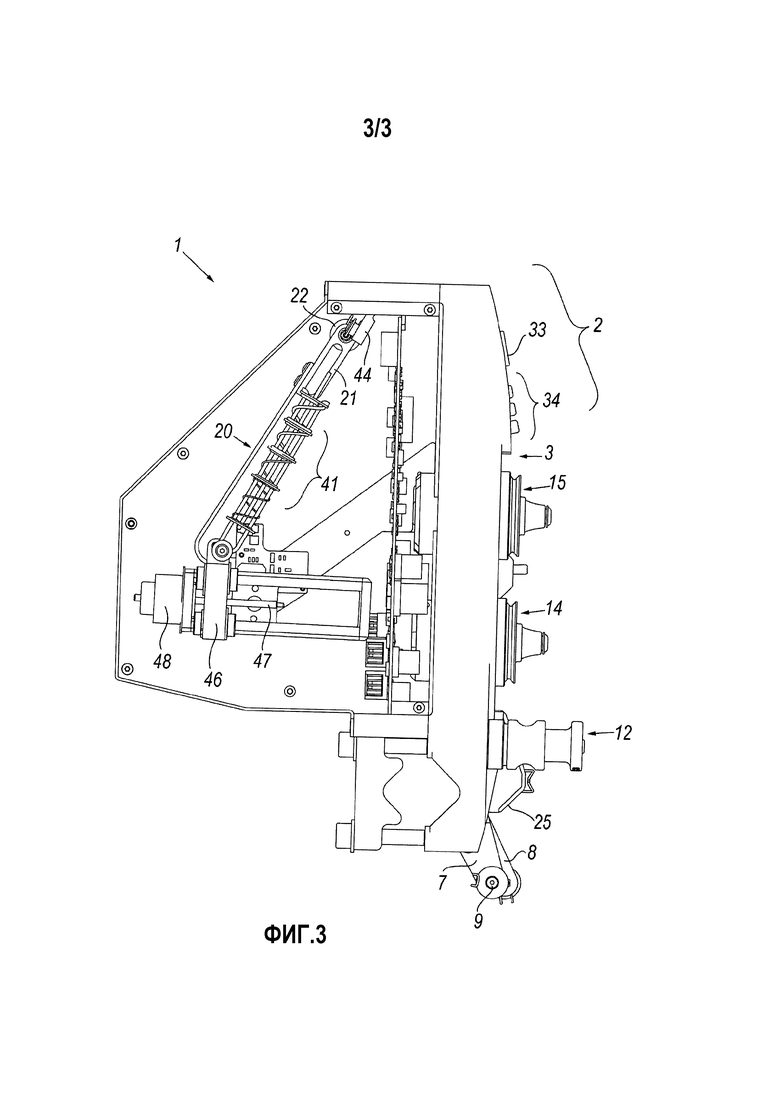

фиг. 3 представляет собой вид слева устройства на фиг. 1, но с некоторыми частями, удаленными для большей ясности; и

фиг. 4 представляет собой сечение по линии 4-4 на фиг. 1.

На указанных фигурах подающее устройство металлической проволоки везде обозначено позицией 1 и содержит корпус или обшивку 2, имеющую переднюю поверхность 3 и боковые поверхности 4 и 5. Последние закрыты покрывными элементами, которые не показаны на фиг. 2 и 3 для того, чтобы предоставлять визуальный доступ к внутренней области корпуса 2.

Параллельные опоры 7 и 8 представлены на передней поверхности 3 или связаны с ней и выступают от нее (начинаясь от нижней части корпуса 2 на фиг. 1), удерживая соответствующий ролик 9 или 10 с выемкой, свободно вращаемый на пальце, прикрепленном к соответственной опоре. Назначение каждого ролика 9, 10, предпочтительно изготовленного из керамики, заключается в определении траектории проволоки от бобины (не показана) до устройства 1 и от него к технологической машине (также не показана). Эти траектории соответственно обозначены F и W. Тот факт, что ролики изготовлены из керамики (или из эквивалентного материала с низким коэффициентом трения), должен минимизировать трение между проволокой и роликом, таким образом минимизируя возможность повреждения проволоки во время контакта.

Корпус 2 содержит тормоз 12 проволоки, с которым проволока взаимодействует на ее выходе из ролика 9 и который имеет задачу стабилизации проволоки, входящей в устройство, и очищения ее обычным войлоком (не показан) для удаления каких-либо остатков парафина (возникающих на предыдущем этапе волочения проволоки). На выходе из тормоза 12 проволоки эта проволока сталкивается с первым шкивом 14, вокруг которого она наматывается (на часть оборота или на несколько оборотов) до перехода на второй шкив 15, причем оба указанных шкива приводятся в движение их собственными электрическими двигателями 16 и 17 соответственно, связанными с корпусом 2 и управляемыми и подчиняющимися командам, при их функционировании, блока 18 управления, также связанного с указанным корпусом.

С последним соединен подвижный сматывающий или компенсирующий рычаг 20, имеющий на свободном конце 21 проход для проволоки, предпочтительно с помощью ролика 22 (также из керамики или т.п.), по которому поступает проволока, покидающая шкив 15 (и проходящая через отверстие 2A корпуса 2). Этот подвижный рычаг располагается внутри корпуса 2 за его поверхностью 3.

От ролика 22 (или эквивалентного неподвижного элемента прохода) проволока проходит через отверстие 2A и далее на датчик 25 натяжения, например, датчик нагрузки, также соединенный с блоком 18 управления, из которого она выходит, чтобы проходить на ролик 10 и подаваться к технологической машине (стрелка W).

Блок 18 управления способен измерять натяжение проволоки с помощью датчика 25 и изменять скорость вращения шкивов 14 и 15 путем воздействия на соответственные двигатели 16 и 17 и в результате управлять и делать неизменным натяжение проволоки при заданном значении, которое является по возможности программируемым (например, в зависимости от различных этапов обработки, которым подвергается проволока в технологической машине) и устанавливается в блоке 18, который может относиться к микропроцессорному типу и иметь (или взаимодействовать с) память, в которой сведены в таблицу одно или более значений натяжения, например, соответствующих вышеуказанным этапам обработки.

Заданное значение натяжения может быть больше или меньше натяжения, с которым проволока разматывается с бобины.

Корпус 2 также удерживает дисплей 33, управляемый блоком 18, посредством которого отображаются рабочие условия (измеряемое натяжение, установленное натяжение, скорость подачи и т.д.). Параметры обработки также показываются на этом дисплее и могут быть установлены с помощью клавиатуры 34.

Корпус 2 также содержит соединители (не показаны на фигурах), которые позволяют податчику работать от электропривода и обеспечивают связь с устройством с помощью стандартных или собственных шин (RS485, CANBUS, ETHERNET…) для того, чтобы считывать его состояние (измеряемое натяжение, скорость, какие-либо аварийные состояния) или программировать его функционирование (рабочее натяжение, режим обработки…). Этот корпус также содержит вход 0-10 В постоянного тока для программирования рабочего натяжения в аналоговом режиме и вход запуска-остановки, чтобы указывать устройству, находится ли машина на этапе обработки, и один или более цифровых входов, посредством которых могут быть запрограммированы различные рабочие натяжения в зависимости от различных рабочих этапов машины (обмотки, обработки, загрузки…).

Функционирование подающего устройства 1 далее будет описано более подробно. Во время использования последнего блок 18 управления непрерывно измеряет натяжение проволоки с помощью датчика 25 натяжения и сравнивает это измеренное значение с референсным значением (уставкой). Основываясь на разнице между измеренным натяжением и установленным натяжением или уставкой, блок 18 управления воздействует на двигатели 16 и 17, ускоряя или замедляя их в соответствии с известными алгоритмами управления P, PI, PD, PID или FOC (ориентированного на поле управления), для того, чтобы делать указанное измеренное значение натяжения равным значению уставки.

Понятно, что устройство 1 способно гарантировать любое установленное натяжение: в этом отношении, чтобы гарантировать это значение натяжения, устройство не использует исключительно механические тормоза (т.е. пружинные системы) или электромеханические тормоза, но только крутящий момент двух двигателей 16 и 17, который приводит в движение шкивы 14 и 15, на которые наматывается проволока. Таким образом, устройство способно гарантировать выходное натяжение проволоки, которое больше или меньше натяжения, имеющегося во время разматывания с бобины, путем управления скоростью двух двигателей 16 и 17. В результате без какого-либо регулирования механического типа (например, путем изменения пружин) податчик 1 способен гарантировать любое требуемое установленное натяжение, чтобы в результате достигать наличия диапазона применения (основанного на диаметре проволоки и вследствие этого на рабочем натяжении, см. таблицу 1), который определенно больше, чем во всех известных решениях.

Более того, так как установленное натяжение представляет собой просто число, а не механическое регулирование (как в случае известных решений), очевидно, что устройство способно изменять это значение уставки в зависимости от различных рабочих условий, которым может подвергаться проволока.

Подающее устройство 1 может функционировать при взаимодействии с технологической машиной или полностью автоматически.

В случае взаимодействия с машиной имеется связь между машиной и устройством. Посредством этой связи машина передает сигнал о ее рабочем состоянии (т.е. рабочем этапе, которому подвергается металлическая проволока) устройству 1, которое вследствие этого может изменять натяжение проволоки в зависимости от рабочего этапа. Взаимодействие может выполняться, например, с помощью аналогового входа 0-10 В, посредством которого машина в реальном времени воздействует на устройство 1 для создания рабочего натяжения проволоки, соответствующего различным этапам обработки, в результате достигая наличие различных натяжений для различных рабочих этапов.

Альтернативно взаимодействие может выполняться с помощью цифровых входов устройства 1, соответствующих различным рабочим натяжениям, программируемым, например, внутри блока 18 или с помощью последовательной шины. В результате путем активации различных входов (например, бинарного кода) машина активирует различные рабочие натяжения, чтобы таким образом решать задачу достижения различных натяжений для различных рабочих этапов.

В другом варианте выполнения машина может быть соединена с устройством 1 путем последовательного интерфейса так, что посредством стандартной или собственной промышленной шины машина в реальном времени воздействует на устройство 1 для регулирования рабочего натяжения проволоки, в результате решая задачу достижения различных натяжений для различных рабочих этапов.

Наконец, машина может быть соединена с устройством 1 с помощью входа синхронизации последнего. Таким рабочим образом блок 18 управления принимает импульсы синхронизации от машины (например, по одному при каждом полном обороте вращательного элемента или при каждом мотке проволоки вокруг опоры) и вследствие этого изменяет рабочее натяжение проволоки (в соответствии с заранее установленным профилем), например, при каждом импульсе синхронизации.

В случае функционирования в автоматическом режиме устройство не имеет прямого взаимодействия с машиной, и изменение между различными условиями применения (т.е. между различными натяжениями проволоки) выполняется полностью автоматически. В дополнение к знанию натяжения, измеряемого с помощью датчика 25, блок 18 управления, как изложено, также управляет скоростью двигателей 16 и 17 и вследствие этого знает ее значения помоментно. Эта скорость и вследствие этого количество подаваемой проволоки измеряются известным образом, например, путем анализа состояния общих датчиков Холла или кодера, который соединен с каждым двигателем или находится внутри двигателя. В одном варианте выполнения блок 18 управления действует одним из двух следующих образов: путем определения (и управления) натяжения в зависимости от количества подаваемой проволоки или путем определения (и управления) натяжения в зависимости от скорости подачи проволоки.

В первом режиме обработки блок 18 управления использует, например, датчики, связанные с каждым двигателем 16 и 17, не для измерения их скорости, а для измерения количества подаваемой проволоки (учитываемого как число или часть оборотов шкива 14 или 15, соединенного с двигателем 16 или 17, на который наматывается проволока). Блок 18 в зависимости от данных, имеющихся в памяти, с которой он взаимодействует, знает изменение натяжения в зависимости от подаваемой проволоки и в результате управляет им. Например, блок 18 посредством профиля программируемых рабочих натяжений знает, что первые 10 мм проволоки должны подаваться с натяжением 15 граммов, следующие 400 мм должны подаваться с натяжением 100 граммов, следующие 10 мм - с натяжением 15 граммов и т.д. до окончания производственного процесса.

В результате устройство 1 полностью автоматическим образом, просто измеряя количество подаваемой проволоки, способно изменять рабочее натяжение проволоки в соответствии с профилем или последовательностью рабочих натяжений, чтобы лучше приспосабливать подачу к различным рабочим этапам машины.

Во втором режиме обработки (управлением натяжения в зависимости от скорости подачи проволоки) блок 18 управления использует датчики, связанные с каждым двигателем 16 и 17, для измерения их скорости. Этот блок в зависимости от запомненных данных, которые соотносят это измеренное значение с натяжением, управляет этим натяжением. Блок связывает различные рабочие натяжения с каждым диапазоном скорости: например, для скоростей между 0 и 10 метрами в минуту проволока подается с 15 граммами, тогда как, если скорость входит в диапазон 10-100 метров в минуту, проволока подается с 100 граммами. Очевидно, что отношение между скоростью подачи и натяжением зависит от физических характеристик металлической проволоки и от процесса, которому она подвергается.

В связи с этим очевидно, что путем простого измерения скорости вращения каждого двигателя 16 и 17 устройство способно полностью автоматически изменять рабочее натяжение проволоки для того, чтобы лучше приспосабливать подачу проволоки к различным рабочим этапам машины. К тому же, следует отметить, что машина, работающая с металлической проволокой, в общем, обеспечивает по меньшей мере две отдельные скорости подачи, по меньшей мере для этапа обмотки (критического процесса, обычно выполняемого с низкой скоростью) и этапа обработки, на котором она стремится использовать максимальную скорость намотки машины.

В результате устройство согласно изобретению, в связи с этим, прекрасно приспосабливается к работе и с машинами, в которых "связь" обеспечена между самим устройством и машиной, и с машинами, уже имеющимися на рынке, в обоих случаях преуспевая в решении задач настоящего изобретения и, в частности, обеспечивая, что различные натяжения могут быть достигнуты при различных рабочих условиях. Это позволяет устанавливать наиболее подходящее натяжение для каждого рабочего этапа и вследствие этого максимизировать эффективность машины в отношении эффективности, качества и скорости производства (намотки проволоки).

Как изложено, устройство 1 также содержит (см. фиг. 2-4) компенсирующий рычаг 20, который может вращаться вокруг пальца 40, закрепленного на кронштейне 41, связанном с корпусом 2. В результате, этот рычаг может перемещаться в пределах корпуса 2 по заданному угловому сектору α (см. фиг. 2) по направлению к или в сторону от датчика 25 натяжения.

С компенсирующим рычагом 20 связана пружина 41 (показана прерывистой на фиг. 2-4), соединенная на одном конце с опорой 44, прикрепленной к корпусу 2 устройства, а на другом конце с компенсирующим рычагом 20 с помощью подвижной каретки 46, приводимой в движение шаговым двигателем 48 с помощью архимедова винта 47.

Датчик положения (не показан), соединенный с блоком 18 управления, связан с компенсирующим рычагом 20 для измерения его положения в пределах сектора α.

В результате компенсирующий рычаг 20 способен препятствовать скольжению проволоки не статическим, а динамическим образом: фактически блок 18 управления может изменять положение каретки 46 (воздействуя на двигатель 48), с которой соединена пружина 41, для получения изменения силы, прикладываемой последней к рычагу 20, и приведения последнего в требуемое положение в пределах сектора α. Таким образом, рычаг 20 поддерживает проволоку всегда абсолютно натянутой на датчике нагрузки или датчике 25 натяжения, в частности, во время этапов, на которых проволока не подается к машине (этап загрузки). Факт способности изменять силу пружины 41 в результате позволяет регулировать значение указанного натяжения, таким образом решая задачу дифференциации уставки обработки для этого этапа по отношению к этапу, на котором проволока эффективно подается.

Рычаг 20 также создает запас металлической проволоки, который машина может расходовать во время внезапных изменений скорости; в таком случае рычаг 20 перемещается из первого положения α1 во второе положение α2 в пределах сектора α, ожидая, пока двигатель достигнет правильной скорости подачи. В результате наличие рычага 20 преодолевает динамические ограничения, обусловленные временем ускорения каждого двигателя 16 и 17, таким образом позволяя поддерживать натяжение проволоки под управлением даже во время изменений скорости машины (ускорения), причем в результате указанное натяжение всегда выполняется неизменным на требуемой уставке.

В результате рычаг 20 определяет второй контур управления натяжением, содержащий также датчик 25 и блок 18, причем этот второй контур добавляется к первому контуру, образованному двигателями 16 и 17, датчиком 25 и блоком 18.

Рычаг 20 также позволяет сматывать любой избыток проволоки во время этапа замедления машины при переходе из второго положения α2 обработки в первое положение α1 в пределах сектора α. В результате наличие рычага преодолевает динамические ограничения, обусловленные временем замедления двигателя, в результате в этом случае также позволяя поддерживать натяжение под управлением во время изменений скорости машины (замедления), причем это натяжение всегда выполняется неизменным на требуемой уставке. Эта функция также находится в пределах объема охраны второго контура регулирования.

В результате наличие компенсирующего рычага 20 позволяет устройству 1 увеличивать его динамику не только на этапах ускорения или замедления машины, но и при всех этих условиях, в которых имеются более или менее высокие неоднородности поглощения, например, при образовании квадратных катушек. Изобретение также позволяет программировать положение рычага 20, которое лучше приспосабливается к особому рабочему состоянию и которое является независимым от рабочего натяжения.

В этом отношении блок 18 управления, зная положение указанного рычага, может изменять силу пружины 41, чтобы приводить рычаг в требуемое положение, например, заставляя рычаг всегда располагаться в центре углового сектора α, в результате обеспечивая для устройства одинаковый "запас" проволоки для возможных ускорений и замедлений машины.

В результате устройство изобретения способно управлять значением натяжения проволоки на любом рабочем этапе технологической машины, как во время этапа подачи, так и в состоянии покоя, и делать его неизменным при, по возможности, программируемом заданном значении; оно также способно отслеживать (без какого-либо взаимодействия с машиной) наличие проволоки и/или ее отсутствие (разрыв). Блок 18 управления непрерывно проверяет, находится ли измеряемое натяжение в пределах диапазона (предпочтительно программируемого) в области рабочего натяжения, который является требуемым и необходимым для этого особого рабочего этапа. Как только этот блок обнаруживает, что измеряемое значение лежит за пределами указанного диапазона и остается там заданное время (предпочтительно программируемое), он передает сигнал об этом отклонении (например, визуально и/или акустически с помощью известных сигнальных средств) и активирует аварийный сигнал, посредством которого машина или независимая секция машины, соединенная с устройством, останавливается.

Были описаны различные характеристики изобретения; однако возможны и другие. Например, устройство может быть образовано с одним двигателем 16 или 17 пригодного крутящего момента для оптимизирования пространства и затрат.

Устройство может быть образовано с двигателем, разработанным, как описано в EP 2080724, от имени этого же заявителя, для того, чтобы получать высокие крутящие моменты даже при низких скоростях.

Более того, так как рабочие условия подающего устройства изменяются, обусловленные различными рабочими этапами машины, с ними может быть связано не только различное рабочее натяжение, но и другие установки, например, коэффициенты алгоритмов P, PI, PD, PID или FOC (ориентированного на поле управления) или включение/выключение некоторых различных функций, например, распознавания оборванной проволоки, или других.

Более того, пружина 41, используемая в качестве силы противодействия для компенсирующего рычага 20, вместо того, чтобы представлять собой только одну простую пружину, может содержать множество пружин с различными упругими постоянными (для определения пружины с постепенным сжатием), в котором каждая пружина способна работать в различных последовательных диапазонах натяжения. В результате с одной пружиной достигается более широкий диапазон применения с большей точностью регулирования.

Наконец, устройство 1 может содержать по меньшей мере один шкив 14 (или 15) с соответствующим двигателем 16 (или 17), управляемым в двух различных и противоположных направлениях вращения, чтобы обеспечивать подачу проволоки и сматывание избытка, например, во время этапа загрузки.

Эти варианты выполнения также следует рассматривать как находящиеся в пределах объема охраны последующей формулы изобретения.

Изобретение относится к области обработки удлиненных материалов и может использоваться при подаче проволоки. Подающее устройство металлической проволоки содержит корпус, вращательный элемент с приводом, датчик натяжения и средство управления. Средство управления выполнено в виде электронного блока. Электронный блок соединен с датчиком натяжения. Электронный блок непрерывно измеряет значение натяжения и делает его неизменным посредством воздействия на первый контур и второй контур. Первый контур работает с приводными двигателями. Второй контур работает с компенсирующим элементом. Обеспечивается неизменное натяжение при заданном значении в зависимости от количества проволоки или скорости ее подачи. 11 з.п. ф-лы, 4 ил.

1. Подающее устройство (1) для металлических проволок, разматывающихся с соответствующей бобины, содержащее корпус (2), имеющий тормозящий проволоку элемент (12), причем проволока подается к технологической машине, такой как наматывающая машина, с требуемым натяжением, причем указанное натяжение измеряется датчиком (25) натяжения, связанным с указанным корпусом (2), по меньшей мере один вращательный элемент (14, 15), приводимый в движение его собственным приводом (16, 17), связанный с указанным корпусом (2), и вокруг которого металлическая проволока наматывается на часть оборота или на несколько оборотов для подачи проволоки к технологической машине с натяжением, которое зависит от движущего крутящего момента, создаваемого указанным приводом (16, 17), вращающим вращательный элемент (14, 15), причем указанное натяжение регулируется, или увеличивается или уменьшается, и поддерживается постоянным по меньшей мере в области заданного и/или программируемого референсного значения, средство (18) управления для перемещения привода (16, 17) обеспечено соединенным с датчиком (25) натяжения, причем указанное средство управления представляет собой блок управления предпочтительно микропроцессорного типа (18), выполненный с возможностью регулирования крутящего момента, создаваемого указанным приводом (16, 17) на указанном вращательном элементе (14, 15), на основании натяжения, измеряемого указанным датчиком (25), причем указанное натяжение способно быть больше или меньше натяжения, с которым проволока разматывается с соответствующей бобины, отличающееся тем, что указанный блок (18) управления взаимодействует с памятью, содержащей данные о натяжении, относящиеся к значению подачи проволоки, измеряемому независимо указанным подающим устройством, причем указанное значение подачи представляет собой по меньшей мере одно из количества проволоки, подаваемой устройством (1), и скорости подачи проволоки, причем натяжение проволоки изменяется в зависимости от рабочего этапа машины посредством воздействия на указанный элемент (14, 15) и на соответствующий привод (16, 17).

2. Устройство по п. 1, отличающееся тем, что блок (18) управления взаимодействует с технологической машиной с помощью по меньшей мере одного из следующих способов: последовательной шины, импульсов синхронизации, аналогового/цифрового соединения и т.п., причем управление натяжением или, точнее, определение референсного значения выполняется в зависимости от сигналов, поступающих от машины, причем указанные сигналы относятся к различным рабочим этапам машины, которые содержат натяжение металлической проволоки, которое отличается от этапа к этапу.

3. Устройство по п. 1, отличающееся тем, что содержит средство аварийной сигнализации для активирования в случае, когда регулирование натяжения, выполняемое в пределах заданного периода времени, не приводит измеряемое натяжение металлической проволоки по меньшей мере в область заданного значения.

4. Устройство по п. 1, отличающееся тем, что привод (16, 17) для вращения вращательного элемента (14, 15) представляет собой двигатель, способный создавать высокий крутящий момент.

5. Устройство по п. 1, отличающееся тем, что привод (16, 17) относится к типу реверсивного вращения, причем он способен вращаться в одном направлении или в противоположном направлении.

6. Устройство по п. 1, отличающееся тем, что содержит множество вращательных элементов (14, 15) и соответствующие приводы (16, 17), с которыми металлическая проволока последовательно взаимодействует.

7. Устройство по п. 1, отличающееся тем, что содержит компенсирующий элемент (20), с которым проволока взаимодействует до перехода на датчик (25) натяжения, причем указанный компенсирующий элемент представляет собой подвижный компенсирующий рычаг, шарнирно соединенный с указанным корпусом (2), причем с указанным компенсирующим элементом (20) связан упругий элемент (41), соединенный на одном конце с корпусом (2) устройства (1), а на другом конце с направляемо подвижным элементом (45), приводимым в движение приводом (48), подвергающимся управлению и подчиняющимся команде блока (18) управления, причем это управление осуществляется последним в зависимости от референсного значения.

8. Устройство по п. 7, отличающееся тем, что указанное установленное значение зависит от рабочего этапа машины.

9. Устройство по п. 7, отличающееся тем, что указанное установленное значение зависит от натяжения проволоки, измеряемого на выходе подающего устройства (1) датчиком (25) натяжения.

10. Устройство по п. 7, отличающееся тем, что упругий элемент (41) представляет собой пружину, содержащую участки с взаимно различным упругим откликом.

11. Устройство по п. 7, отличающееся тем, что положение компенсирующего рычага (20) является программируемым, причем указанное положение планируется в пределах заданного углового сектора.

12. Устройство по п. 7, отличающееся тем, что положение компенсирующего рычага (20) является программируемым в зависимости от рабочего этапа машины, причем указанное положение предпочтительно является независимым от рабочего натяжения.

| DE 102004020465 B3, 01.09.2005 | |||

| WO 2006133662 A1, 21.12.2006 | |||

| Устройство для стабилизации натяжения гибкого длинномерного изделия к намоточным станкам | 1969 |

|

SU678545A1 |

| US 5421534 A, 06.06.1995. | |||

Авторы

Даты

2017-01-11—Публикация

2012-10-29—Подача