Область техники, к которой относится изобретение

Настоящее изобретение относится к получению синтетического аммиака каталитическим методом при взаимодействии газообразного сырьевого потока, содержащего азот и водород.

Уровень техники

Из уровня техники известно множество различных конструкций реакторов для синтеза аммиака из азота и водорода в газовой фазе в неподвижном слое катализатора.

Конструкция реактора осложняется тем, что реакция синтеза аммиака является экзотермической и протекает при высоких температурах и давлениях. Потому реактор имеет высокую стоимость.

Кроме того, равновесие в реакции синтеза аммиака из азота и водорода сильно смещено влево. Например, в крупнотоннажных производствах при давлении синтеза 323 атм и средней температуре контактирования 500°С концентрация аммиака на выходе реактора составляет около 18%. Это влечет большие энерго-механические затраты на компримирование свежего синтез-газа на его циркуляцию.

Наиболее важными параметрами для снижения стоимости реактора являются уменьшение его объема и диаметра (относительно производительности), а для снижения энергомеханических потерь - увеличение концентрации аммиака на выходе из реактора и снижение газодинамического сопротивления реактора.

В 70-х годах прошлого века на крупнотоннажных агрегатах производства аммиака широкое распространение получила конструкция аксиального типа, в которой реакционная смесь движется через слои катализатора вдоль оси реактора. Реакторы насчитывали 3-4 катализаторных слоя (полки) перед каждым из которых был устроен подвод газа через «холодный байпас» - для снижения температуры реакционной смеси.

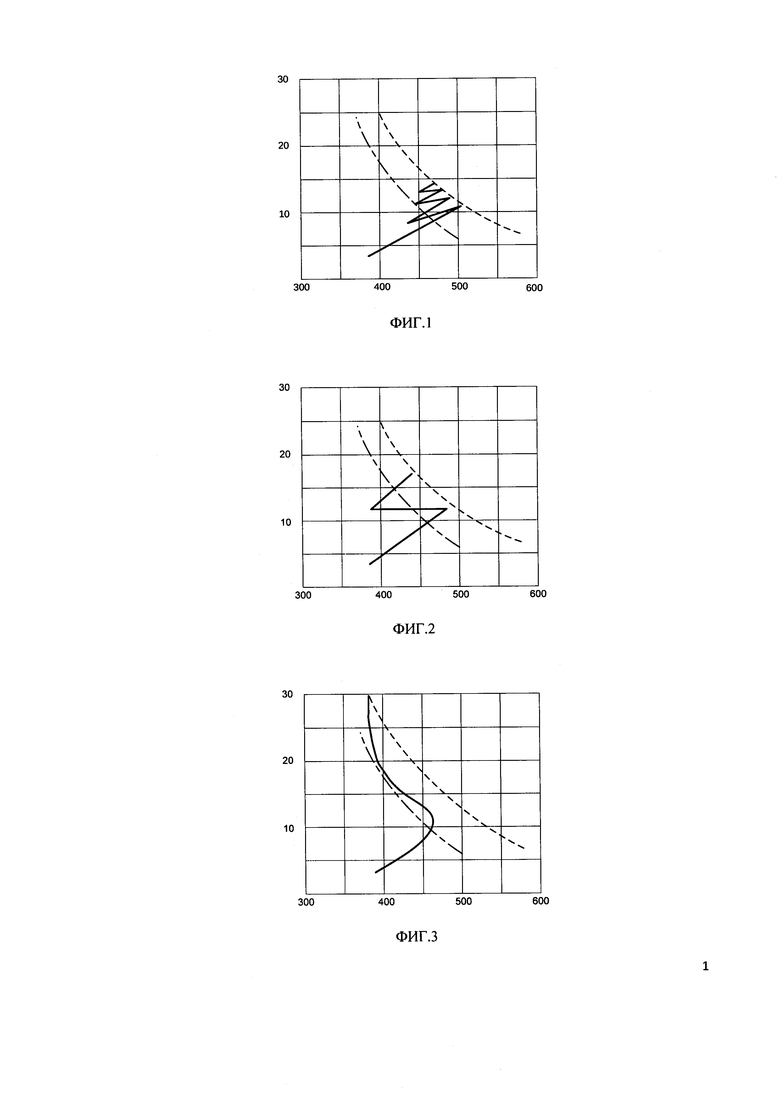

Основной объем газа (65-80%) пропускался последовательно через все слои катализатора (Синтез аммиака, под редакцией КТН Кузнецова Л.Д., М. Химия 1982). Реакция протекала с ступенчатым снижением температуры реакционной смеси и резким снижением концентрации аммиака перед каждым слоем катализатора (см. фиг. 1).

Недостатком такой конструкции являлось высокое гидравлическое сопротивление слоев катализатора и снижение концентрации аммиака на выходе колонны из-за постоянного разбавления реакционной смеси газом с низким содержанием аммиака через «холодные байпасы».

В последнее время наиболее широкое распространение получила конструкция реактора радиально-аксиального типа (RU 2070827, 27.12.1996; US 4372920, 8.02.1983). Реакционный газ последовательно проходит две катализаторных зоны: радиальную (поперечно оси реактора) и аксиальную (вдоль оси реактора). Использование радиальной конструкции позволяет заметно снизить гидравлическое сопротивление.

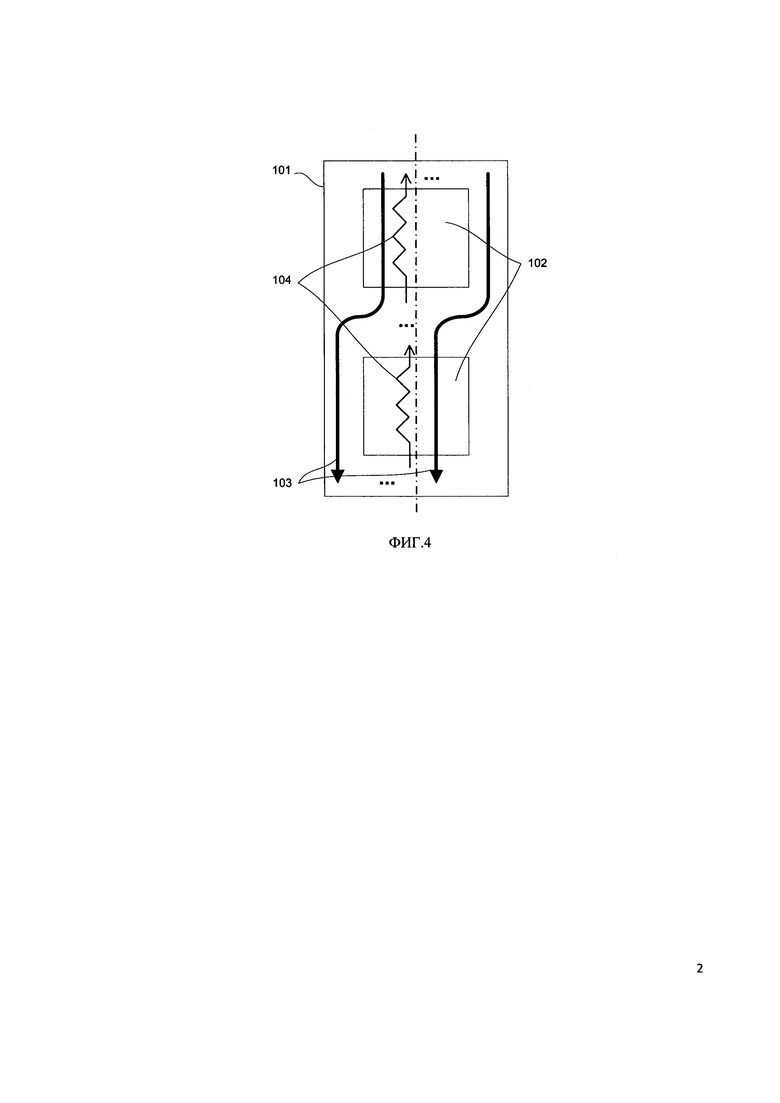

Охлаждение реакционного газа между слоями катализатора осуществляется с помощью встроенного промежуточного теплообменника. Это позволяет избежать разбавления реакционного газа, снизить температуру в реакционной зоне и, как следствие, увеличить концентрацию аммиака на выходе реактора (фиг. 2).

Наиболее существенными недостатками конструкции радиального типа являются: неравномерное распределение газового потока по слою, влияние усадки катализатора, возможность псевдоразжижения катализатора в верхнем слое, сложность создания оптимального температурного режима (поля температур), усложнение загрузки и выгрузки катализатора.

Именно по этим причинам используется комбинированный тип реактора - радиально-аксиальный, частично снижающий влияние недостатков чисто аксиальной и чисто радиальной конструкции, но, в целом, сохраняющий перечисленные недостатки обеих конструкций.

Кроме того, из уровня технического развития известна конструкция реактора синтеза аммиака с трубчатой насадкой (использовалась в агрегатах производства аммиака мощностью 100-300 т/сут). В таких реакторах реакционный газ пропускался через слои катализатора аксиально, катализатор пронизывался теплообменными трубками холодного байпаса или основного потока газа, поступающего в реактор. Таким образом, в слое катализатора одновременно проходило выделение тепла реакции синтеза и его отведение через теплообменные трубки. Один из вариантов такой конструкции описан в RU 2241667, 10.12.2004.

Преимущество конструкции с трубчатой насадкой состоит в приближении температурного режима к оптимальному и высокой устойчивости процесса. Кроме того, такая конструкция была относительно проста и надежна.

Недостатком такой конструкции является высокое гидравлическое сопротивление, в связи с чем она не нашла применение на крупнотоннажных агрегатах производства аммиака.

Кроме того, известны способы, позволяющие снижать гидравлическое сопротивление контактных аппаратов с ограниченной площадью поперечного сечения (RU 2469765, 20.12.2012; US 7081230 В2, 25.07.2006). Аппарат устраивается таким образом, что реакционный поток разделяется на две (или более) части, каждая из которых направляется в свою, изолированную, часть аппарата, где и протекают реакции; причем эти реакционные зоны разделены по высоте аппарата. Затем потоки снова объединяются. Таким образом, искусственно удваивается (или утраивается и т.д. - по количеству потоков) поперечное сечение реакционной зоны, снижается скорость течения реакционной смеси и снижается гидравлическое сопротивление при исходном диаметре аппарата.

Наиболее близким к заявленному техническому решению является конструкция, описанная в US 7081230. Синтез-газ перед первой полкой разделяется на два потока. Промежуточные катализаторные полки также разделены на две части, расположенные одна над другой и механически изолированные. Таким образом каждый поток пропускается через свои полки, гидравлическое сопротивление снижается. Охлаждение газа производится во встроенном теплообменнике после выхода реакционного газа из полки.

Протекание реакции в такой конструкции соответствует диаграмме фиг. 2.

Таким образом, прототип содержит уже известные ранее недостатки: неоптимальный температурный режим (теплообменник находится между слоями катализатора), усложнение загрузки и выгрузки катализатора.

Раскрытие изобретения

Задачей изобретения является реактор синтеза аммиака, в котором реакция протекает при оптимальной температуре (чтобы концентрация аммиака на выходе аппарата была как можно выше), и, в тоже время, чтобы такой реактор обладал пониженным гидравлическим сопротивлением при аналогичном диаметре.

Этого достигают согласно изобретению благодаря тому, что:

a) реакционный газ в ходе реакции непрерывно охлаждается с помощью теплообменных трубок, находящихся в слое катализатора;

b) поток реакционного газа в реакторе разделяется на две или более части, и каждый поток протекает через свой индивидуальный слой (или слои) катализатора.

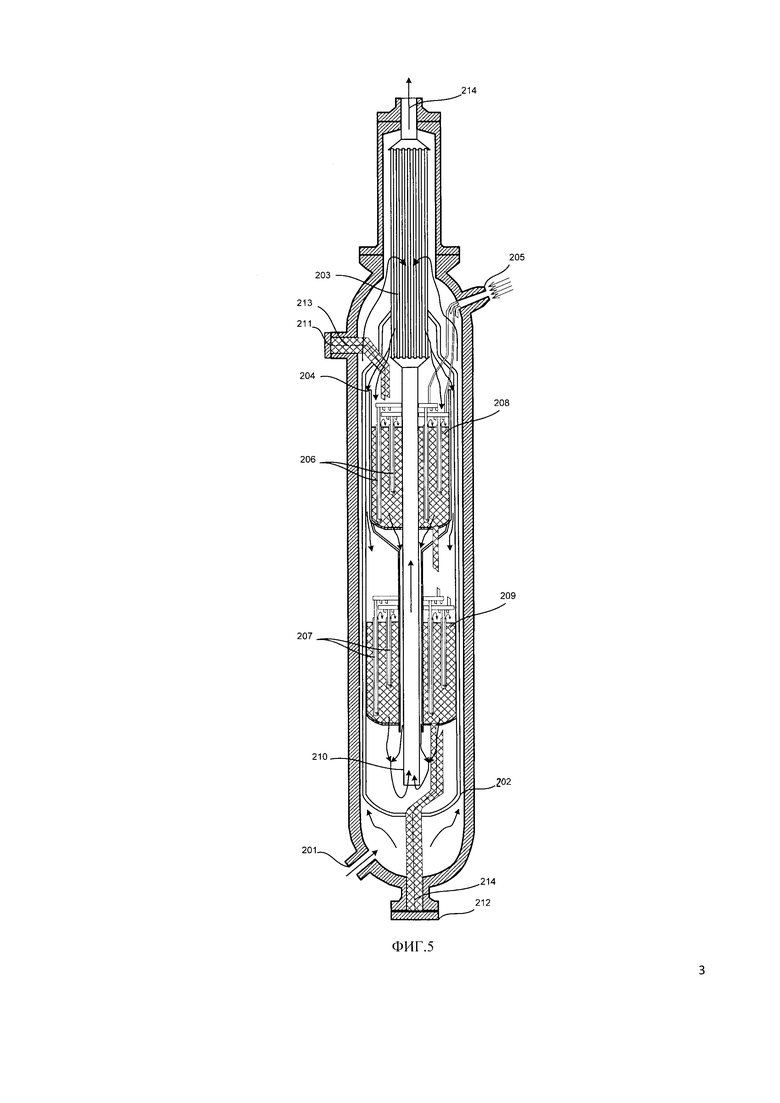

Структурная схема такого реактора показана на фиг. 4, где условно отображен реактор (101), слои катализатора (102), потоки реакционного газа (103) и охлаждающего вещества (104).

Техническим результатом, по сравнению с прототипом, является более высокая концентрация аммиака на выходе реакционной зоны, достигаемая благодаря непрерывному охлаждению реакционного газа в ходе реакции.

По сравнению со всеми другими известными конструкциями техническим результатом является снижение гидравлического сопротивления реактора.

Описание чертежей

Фиг. 1 - диаграмма протекания реакции в реакторе аксиального типа в координатах температура/концентрация аммиака.

Фиг. 2 - диаграмма протекания реакции в реакторе радиально-аксиального типа и реакторе-прототипе в координатах температура/концентрация аммиака.

Фиг. 3 - диаграмма протекания реакции в изобретенном реакторе в координатах температура/концентрация аммиака.

Фиг. 4 - структурная схема изобретенного реактора.

Фиг. 5 - вариант устройства реактора синтеза в продольном разрезе.

Осуществление изобретения

Рассмотрим пример реализации реактора (см. фиг. 5) на основе раскрытых в изобретении принципов.

Основной поток циркуляционного газа (около 40…50%) вводится в реактор снизу (201) и поднимается вверх по кольцевому зазору между корпусом и внутренней обкладкой (202).

Далее газ пропускают через межтрубное пространство встроенного в головку реактора теплообменника (203) и разделяют на два равных потока, каждый их которых направляется в свою часть аппарата - второй поток свободно проходит по газоходу (204) сквозь верхнюю половину аппарата в нижнюю.

Далее каждый из потоков смешивается с газами холодных байпасов (205), поступающими через теплообменные катализаторные трубки (206, 207), и с температурой начала реакции (390…420°С) подают на верхний слой катализатора (208, 209).

Реакционный газ начинает бурно реагировать с выделением тепла, разогревается до температуры максимальной скорости реакции (480…500°С) и, продвигаясь дальше через слой катализатора, непрерывно охлаждается до температур, близких к температуре начала реакции (410…430°С), при которых равновесная концентрация аммиака максимальна (37…33% об. для давления синтеза 24 МПа и содержания инертных газов 9%).

Замечу, что равновесная концентрация аммиака в реакторах с теплообменником между слоями, например, как в реакторе-прототипе, составляет 20% об. (для температуры газа на выходе из слоя катализатора 460°С), измеренная концентрация аммиака на выходе реактора составляет 18.5…19% об.

Учитывая, что снижение температуры газа на выходе из катализаторной зоны с 460°С до 420°С уменьшит скорость реакции всего на 3%, а время нахождения газа в зоне реакции увеличится практически вдвое, можно ожидать, что концентрация аммиака на выходе катализаторной зоны изобретенного реактора будет близка к равновесной и составит 34…31% об.

Далее прореагировавший поток из нижней части аппарата по центральному газоходу (210) поднимается вверх - по пути смешиваясь с прореагировавшим газом верхней половины аппарата. Общий поток из центрального газохода пропускают через трубное пространство встроенного в головку реактора теплообменника (203), охлаждают основной поток газа, поступающего в реактор, и выводят (214) из реактора.

Подача газа холодных байпасов (205) в теплообменные трубки (206, 207) осуществляется таким образом, чтобы создать возможность регулирования температурного поля при изменяющихся условиях реакции. Например, на фиг. 4 одна часть газа холодных байпасов охлаждает катализаторный слой по всей высоте, а вторая часть охлаждает верхний, наиболее нагруженный слой.

Для экономии сечения реактора в показанном примере в качестве теплообменных катализаторных трубок предложены трубки Пито. Кроме того, как показала практика использования трубчатых реакторов, такая конструкция (т.н. насадка с двойными прямоточными трубками) обеспечивает наиболее благоприятный температурный режим (Синтез аммиака, под редакцией КТН Кузнецова Л.Д., М.: Химия, 1982).

Выходя из охлаждающих трубок, газ «холодных байпасов» смешивают с газом основного потока и направляют на верхний слой катализатора. В дальнейшем смешение реакционного газа с газом «холодных байпасов» исключается и, таким образом, не происходит разбавление реакционного газа, что позволяет получить максимальную концентрацию аммиака на выходе из реактора.

Загрузка и выгрузка катализатора может осуществляться через верхние (211) и нижние люки (212) без необходимости снятия крышки реактора и демонтажа насадки. На фиг. 5 показан способ устройства загрузочных и выгрузочных труб, в которых разделение катализатора двух реакционных зон осуществляется с помощью продольной перегородки (213, 214), проходящей внутри трубы и доходящей до общего люка.

Для аварийной разгрузки катализатора предусматривается возможность демонтажа теплообменных труб через демонтированную крышку реактора.

Показанный в примере реактор можно получить в результате реконструкции действующих реакторов крупнотоннажных производств аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| Способ синтеза аммиака | 1980 |

|

SU963951A1 |

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| КОЛОННА СИНТЕЗА АММИАКА | 1971 |

|

SU295319A1 |

| Реактор для проведения каталитических процессов | 1990 |

|

SU1782641A1 |

| Колонна синтеза аммиака | 1959 |

|

SU144159A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2252209C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБЧАТЫМРЕАКТОРОМ | 1971 |

|

SU295321A1 |

| КОЛОННА ДЛЯ СИНТЕЗА АЛ1МИАКА | 1971 |

|

SU288890A1 |

| Реактор синтеза аммиака | 1980 |

|

SU997786A1 |

Изобретение относится к получению синтетического аммиака каталитическим взаимодействием газообразного сырьевого потока, содержащего азот и водород. Реактор синтеза аммиака содержит вертикальный цилиндрический корпус, механически изолированные реакционные зоны с катализатором, расположенные друг над другом, газоходы для обхода реакционных зон газами, относящимися к другим реакционным зонам, и теплообменные трубки, находящиеся в слое катализатора для охлаждения реакционных зон. Изобретение обеспечивает повышение концентрации аммиака на выходе реакционной зоны, а также пониженное гидравлическое сопротивление слоев катализатора. 3 з.п. ф-лы, 5 ил.

1. Реактор синтеза аммиака, содержащий, по крайней мере:

вертикальный цилиндрический корпус,

две или более расположенные друг над другом механически изолированные реакционные зоны с катализатором для работы с двумя или более нисходящими параллельными потоками,

газоходы для свободного обхода реакционных зон газами, относящимися к другим реакционным зонам,

теплообменные трубки, находящиеся в слое катализатора для охлаждения реакционных зон.

2. Реактор по п. 1, в котором в каждой реакционной зоне может присутствовать два или более слоя катализатора.

3. Реактор по п. 2, в котором по крайней мере один слой катализатора снабжен теплоотводящими трубками.

4. Реактор по п. 1, в котором катализатор располагается внутри трубок, а охлаждающее вещество подается в межтрубное пространство.

| ВЕРТИКАЛЬНЫЙ АММИАЧНЫЙ КОНВЕРТЕР С РАЗДЕЛЬНЫМ ПОТОКОМ | 2003 |

|

RU2344077C2 |

| КОНТАКТОР С РАЗДЕЛЕННЫМ ПОТОКОМ | 2009 |

|

RU2469765C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА АММИАКА ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2241667C1 |

| US 4372920 A, 08.02.1983. | |||

Авторы

Даты

2017-01-13—Публикация

2015-05-29—Подача