Изобретение относится к способам синтеза аммиака и может быть использовано в химической промышленности.

Известен способ синтеза аммиака путем последовательного пропускания газа через две каталитические зоны. Газ, поступающий в реактор синтеза аммиака, после предварительного теплообменника проходит в радиальном направлении первую каталитическую зону, при этом в результате синтеза температура повышается с 410-420 до 510-520°С. Газ с температурой 510520 С поступает во вторую каталитическую зону и проходит ее аксиально. Одновременно производится отвод тепла реакции синтеза аммиака, для чего предусмотрен тейлообменник, встроенный в каталитическую зону tl.

Недостатком известного способа является низкий выход продукта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ синтеза аммиака путем последовательного прохождения газа через три каталитические зоны со следующим повышением температуры в зонах:

- от 420-440 до 520-550°С И зона - от 440-450 до 510-530 С IJJ зона - от 440-450 до 500-520 С и с отводом тепла реакции холодным байпасным т-азом, при этом объем катализатора по зонам увеличивается по ходу движения газового потока 2.

Синтез аммиака по известному способу осуществляется в реакторе с аксиальным ходом газа через реакционную зону. Реактор состоит из трех каталитических зон, температурный . режим в которых обеспечивается холодным байпасным газом.

Недостатком такого способа синтеза аммиака является повышение температуры от 440-450 до 500-520°С при выходе газа из третьей каталитической зоны, что по условиям равновесия реакции синтеза аммиака не дает возможности получить -высокое его содержание на выходе (реальный прирост аммиака 12 об.%),

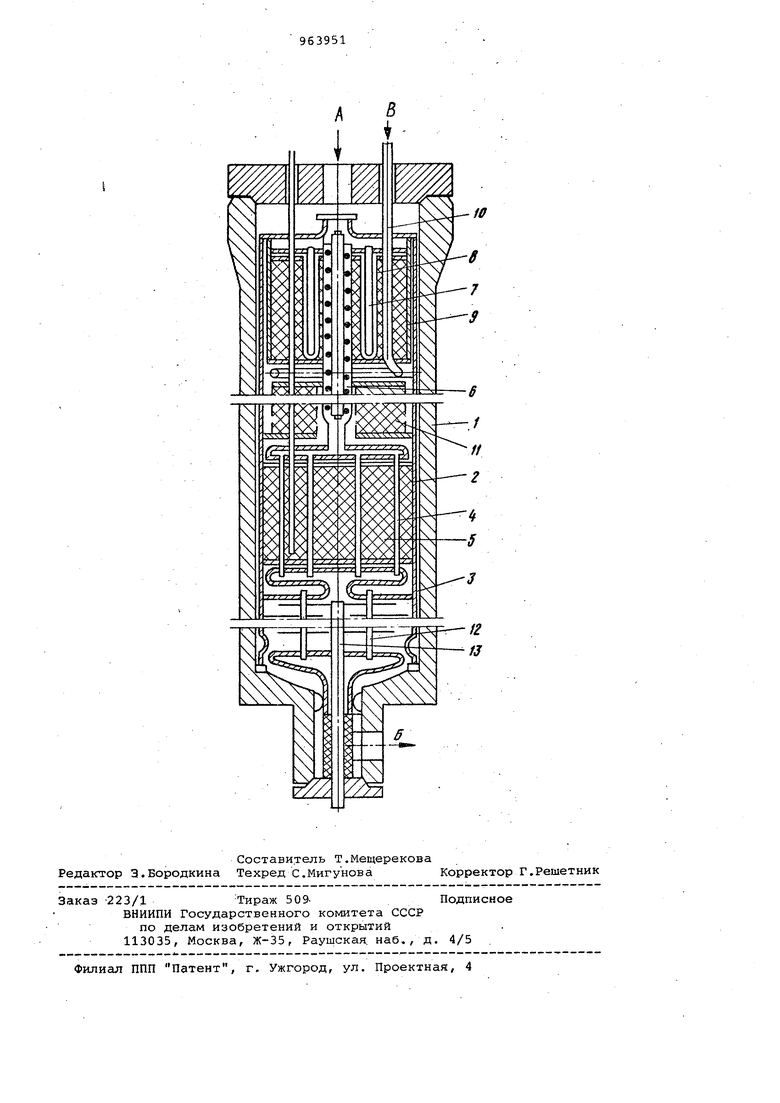

Кроме того, уменьшается количество основного потока газовой смеси, проходящей через каталитические зоны, особенно в первой зоне, вследствие . . отделения большей части газовой смеси на холодные байпасы; Целью изобретения является повыш ние эффективности процесса за счет увеличения выхода готового продукта Поставленная цель достигается те что при осуществлении способа синте за аммиака путем последовательного пропускания газа через три каталити ческие зоны с повьшением температур от 400-420 до 510-520 0 в первой и от 440-450 до 500-520с во второй зонах с одновременным отводом тепла реакции холодным байпасным газом в третьей каталитической зоне осущест ляют понижение температуры по ходу за от 520-500 до 475-4бО°С путем включения в тепловую схему реактора двух сопряженных регулируемых отводов тепла в первой и третьей зонах катализатора. Отличие предложенного способа заключается в том, что в третьей каталитической зоне осуществляют по нижение температуры по ходу газа от 520-500 до 4 7 5-4 б О С путем включения в тепловую схему реактора даух сопряженных регулируемых отводов тепла в I и III зонах катализатора. По такому способу синтез аммиака осуществляют в реакторе. Катализаторная коробка реактора состоит из трех зон с катализатором и одного ввода холодного байпасного газа меж ду первой и второй зонами. В первой и третьей зонах имеются встроенные теплообменники. Распределение катализатора по зонам следующее: 1030 об.% в первой зоне, 40-50 об.% во второй и 30-40 об.% в третьей. Направление потока газовой смеси в первой и третьей зонах аксиальное, а во второй - радиальное, что снижа ет гидравлическое сопротивление и интенсифицирует процесс синтеза. В первой и второй зонах синтез . аммиака осуществляют вдали от равно весия при повышении температуры, а .в-третьей зоне - при понижении темп ратуры. Синтез аммиака проводят по схеме представленной на чертеже, где стрелкой А показан вход газовой сме си в реактор синтеза, стрелкой Б выход конвертированного газа из реактора, стрелкой В - ввод холодного байпасного газа. . Основной поток газа поступает , в реактор синтеза аммиака через (Верхнюю крышку.Затем газ направляется вниз между корпусом 1 реактора и катализаторной коробкбй 2 и входит.в межтрубное пространство 3 предварительного теплообменника,где подогревается конверторным газом, выходящим из катализаторной коробки Из предварительного теплообменника основной газ поступает в противоточ ные трубки 4 третьей каталитической зоны 5, где подогревается за счет тепла реакции синтеза аммиака. Далее газовая смесь через центральную трубку б поступает во внутренние 7, а затем в наружные 8 теплообменные трубки первой каталитической зоны 9, где дополнительно за счет тепла реакции нагревается до температуры начала реакции, и после этрго прохо-; дит в аксиальном направлении через первую каталитическую зону. После этого частично конвертированная газовая смесь для снижения температуры разбавляется байпасным тазом по. линии 10 ввода и проходит в радиальном направлении от периферии к центру через вторую каталитическую зону 11. Затем газовая смесь поступает в третью каталитическую зону и проходит через катализатор, расположенныйв межтрубнрм пространстве, в аксиальном направлении. Процесс синтеза аммиака в третьей каталитической зоне протекает при уменьшающемся температурном режиме. Крнвёртированнйй газ выходит из каталитической короб- ки 2, проходит в трубках 12 предва- рительного теплообменника, где частично охлаждается встречным потоком газовой смеси, проходящей в межтрубном пространствеэтого теплообменника. Из последнего, газовая смесь направляется в конденсационную систему . Температурный режим в третьей и первой каталитических зонах регулируется байпасным газом, подаваемым по линиям 10 и 13.. Пример. Расчет реальной аистемы среактором диаметром 1650 высотой 15,8 м при давлении ;320 атм, циркуляции 290000 нм,/ч. Количество холодного байпасного газа составляет 20% от общего потока, т.е.58000 HMV4, а в первую каталитическую зону поступает 80%, т.е. 232000 нм7ч. При содержании в азотоводородной смеси 3,5 об.% МНз,4 Об.% Аг и 8 об.% СН4 были получены следующие показатели технологического режима: в первой зоне с 3,4 м (22,55% катализатора СА-1 фракции 3-6 мм температура изменяется от 420 до 510С, а концентрация аммиака в газовой смеси - от 3,5 до 13 об.%, т.е. прирост аммиака составляет 9,5 об.%-. После смешения с холодным байпасным газом концентрация аммиака на входе во вторую каталитическую зону составляет 13 0., 8 11,2 об.%. В результате ввода 20% холодного байпасного газа температурой 170°С температура газовой смеси, на входе во вторую каталитическую зону снижается с 510 до . Во второй каталитической зоне с 6,5 м (43,0%) катализатора СА-1 фракции 1-3 мм концентрация аммиака увеличивается от 11,2 до 17,5 об.% при повышении температуры от 440 до . Далее газовая смесь с содержанием аммиака 17,5 O6v% и температурой поступает в третью каталитическую зону с 5,2 м (34,4%) катализатора СА-1 фракции 8-12 мм без разбавления холодным байпасным газом. Синтез аммиака в этой зоне проходит с увеличением концентрации г1ммиака от 17,5 до 20,2 об.%, а температура снижается от 520 до . Таким образом, прирост ё ммиака составляет 20,23,,7 об.%.

Технико-экономический эффект от применения предложенного способа обусловлен тем, что прирост гммиака составляет 18 об.% против 12 об.% по известному способу. При этом производительность реактора синтеза аммиака при проектной мощности €00 т/сут, составляет 745 т/сут. Формула изобретения

Способ синтеза аммиака путем последовательного пропускания газа

через три каталитических зоны с повыиением температуры от 400-420 до 510-520 С в первой и от 440-450 до 500-520 с во второй зонах с одновременным отводом тепла реакции холод-, ным байпасным газом, отличаюц.и и с я тем, что, с целью повышения эффективности процесса за счет у.величения выхода готового продукта, в третьей каталитической зоне осуществляют понижение температуры по ходу газа от 520-500 до 475-460С путем включения в тепловую схему реактора двух сопряженных регулируемых отводов тепла в первой ив третьей зонах катализатора.

Источники -информации, принятые во внимание при экспертизе

1.Патент Франции 2141488:, кл. С 01 С 1/00, 1973.

2. Nitrogen, 1970, 63, с. 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| РЕАКТОР СИНТЕЗА АММИАКА С РАЗДЕЛЕННЫМ ПОТОКОМ И ТРУБЧАТОЙ НАСАДКОЙ | 2015 |

|

RU2608092C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

| СПОСОБ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ОТ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2553899C2 |

| Способ синтеза аммиака | 1982 |

|

SU1211217A1 |

| Способ синтеза аммиака | 1978 |

|

SU865796A1 |

| КОЛОННА СИНТЕЗА АММИАКА | 1966 |

|

SU187740A1 |

| СПОСОБ МОДЕРНИЗАЦИИ НА МЕСТЕ РЕАКТОРА ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА, В ОСОБЕННОСТИ ТАК НАЗЫВАЕМОГО РЕАКТОРА КЕЛЛОГА, РЕАКТОР ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1994 |

|

RU2154524C2 |

Авторы

Даты

1982-10-07—Публикация

1980-08-01—Подача