Изобретение относится к химическому машиностроению, а именно к конструкциям контактных аппаратов для проведения каталитических процессов.

В химической технологии широко ис-, пользуются конструкции многослойных полочных реакторов, корпус которых разделен горизонтальными перегородками на отдельные секции с последовательно соединенными -слоями катализатора и размещенными вне реактора промежуточными теплообменниками I, Недостатком этих конструкций является относительно большая высота реактора, что затрудняет обслуживании реакторов, перегрузку катализатора и вь полнение ремонтных работ.

Известна конструкция многослойного реактора 2, в котором корпус по всей высоте разделен вертикальными перегородками на секции с размещенными в них слоями катализатора. Внутри по крайней мере одной секции в слое катализатора размещены вертикально теплообменные трубки. Ход газа в секциях - радиальный. Недостатками такой конструкции является следующие. Размещение теплообменных трубок непосредственно внутри слоя во-первых затрудняет быстродействующую температурную регулировку, которая осуществляется в многослойных реактора, как правило, байпаси- рованием части реакционной смеси мимо теплообменной аппаратуры, во-вторых, создает предпосылки для возникновения температурных неоднородностей в слое, формируя относительно холодные участки в окрестностях трубок и горячие вдали от

м

00

ю о

4

них, что для реакций парциального окисления снижает селективность процесса.

Известна конструкция реактора для проведения каталитических процессов, содержащего вертикальный цилиндрический корпус, внутри которого размещены колосниковые решетки со слоями катализатора, штуцеры для подвода и отвода реакционной смеси, теплообменник, расположенный в нижней части реактора 3. Этот аппарат по наибольшему числу сходных признаков принят за прототип. Прототип обладает следующими недостатками:

1.Высокие теплопотери слоя катализатора в окружающее пространство, обуслов- ленные большой поверхностью его контакта е корпусом реактора. Возникновение захоложенных пристенных участков слоя приводит к радиальным нбоднородно- стям температур, снижая тем самым эффек- тивность проводимых в реакторе процессов.

2.Большая металлоемкость аппарата из-за размещения секций со слоями катализатора по вертикали.

Целью изобретения является: 1) повышение эффективности проводимых в реакторе процессов за счет уменьшения теплопотерь и 2) снижение его металлоемкости.

Указанная цель достигается тем, что в реакторе, содержащем корпус, штуцера для подвода и отвода реакционной смеси, горизонтально установлены колосниковые решетки со слоями катализатора на них и размещенный под колосниковыми решетками с зазором теплообменник, установлены вертикальные глухие перегородки, разделяющие его внутренний объем на отдельные радиальные секции. В каждой секции раз- мещена горизонтальная колосниковая решетка со слоем катализатора, При этом колосниковые решетки всех секций р аспо- ложены в одной горизонтальной плоскости. В средней части реактора с зазором относи- тельно колосниковых решеток расположен общий для всех секций теплообменник.

Объем реактора под теплообменником разделен на радиальные секции точно также, как и объем над теплообменником. Внутренние объемы радиальных секций над теплообменников и под теплообменником соединены между собой наружными газоходами таким образом: под теплообменников одной секции соединен с объемом над теплообменником соседней секции.

Такая конструкция аппарата позволяет по сравнению с прототипом увеличить эффективность проведения каталитических газофазных процессов и снизить металлоемкость реактора. Эффективность работы аппарата повышается, если каждый газоход снабдить байпасом с управляемой задвижкой, связывающим надслоевой объем секции с газоходом. Для обеспечения пожаро-взрыво- безопасности в конце газохода последовательно установлены слои пакетов из гофрированных и плоских пластин, с углом гофра относительно оси газохода 30-60° и поперечным размером каждого канала, образованного плоской и гофрированной пластинами 5-8 мм.

Сопоставительный анализ заявляемого технического решения с прототипом показал, что они имеют следующие общие признаки:

1.Реактор предназначен для проведения химических процессов;

2.Реактор содержит корпус со штуцерами:

3.Реактор содержит колосниковые решетки со слоем катализатора на каждой из них;

4.В нижней части реактора расположен теплообменник.

И следующие отличительные:

1.Корпус реактора разделен вертикальными, установленными под теплообменником и на колосниковой решетке глухими перегородками на радиальные секции.

2.Внутренний объем под теплообменником каждой секции соединен газоходом с внутренним объемом над теплообменником соседней с ней секции.

3.Каждый газоход снабжен байпасом с управляемой задвижкой, связывающим подслоевой объем секции с газоходом.

4.В каждом газоходе установлены слои пакетов из гофрированных и плоских пластин с углом гофра относительно оси газохода 30-60° и поперечным размером каждого канала, образованного плоской и гофрированной пластинами, 5-8 мм.

Совокупность приведенных сходных и отличительных признаков заявляемого тех- ническогб решения не известна из уровня техники, что позволяет сделать вывод о соответствии его критерию изобретения новизна.

Сравнение заявляемого решения с другими техническими решениями показывает, что отличительные признаки 1, 2 известны из уровня техники, признаки 3, 4 являются новыми, что указывает на соответствие его критерию существенные отличия.

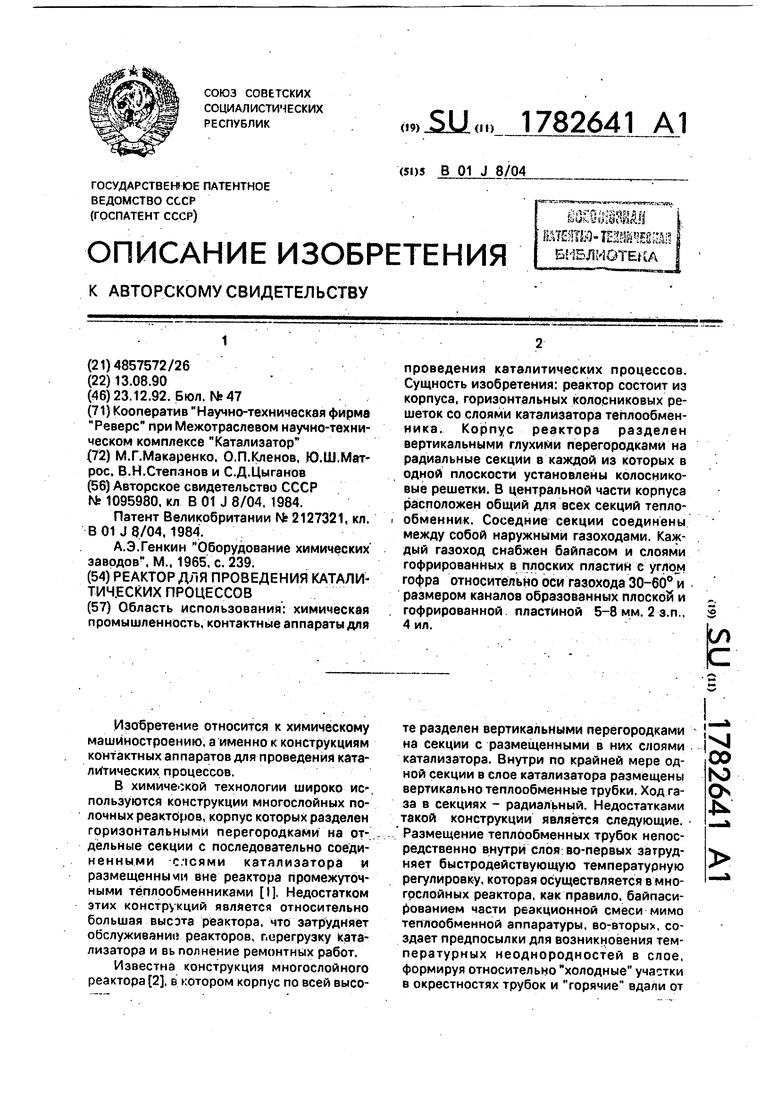

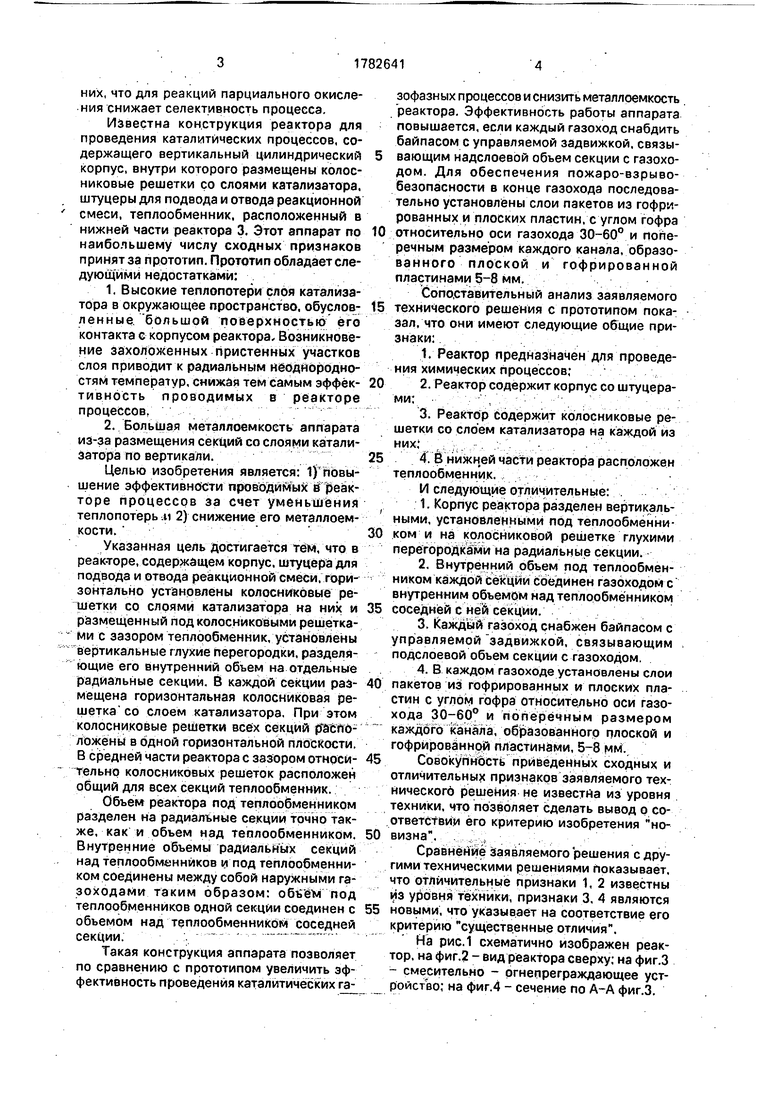

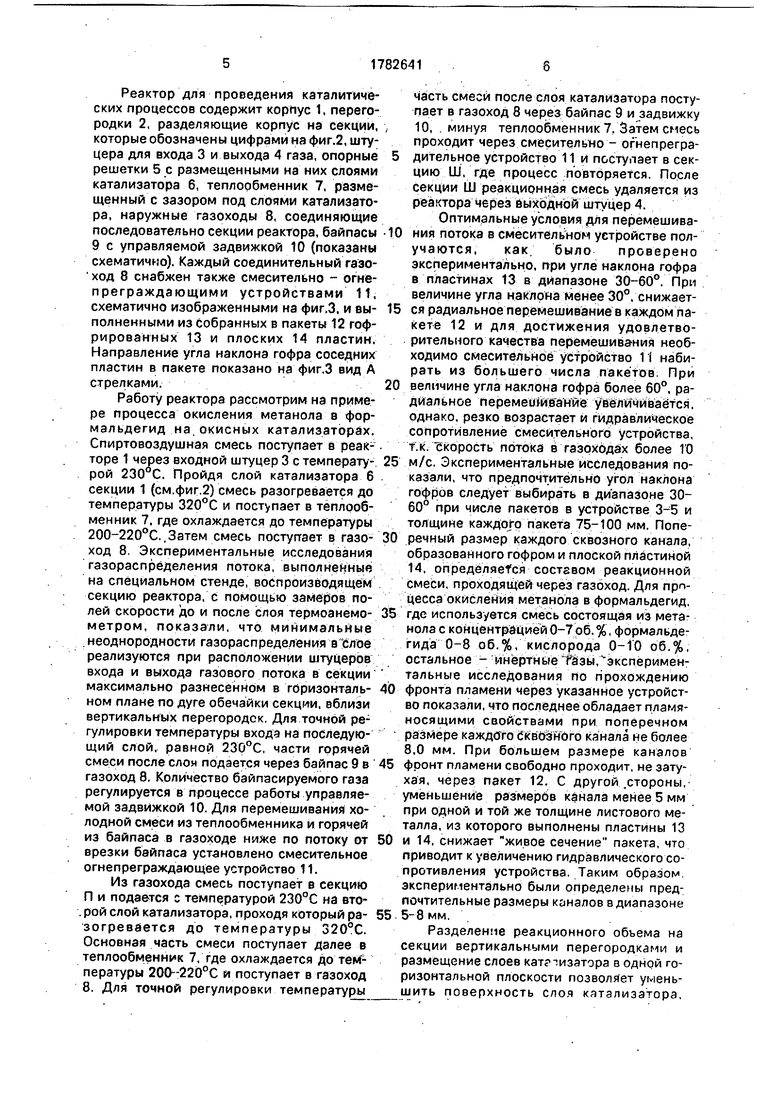

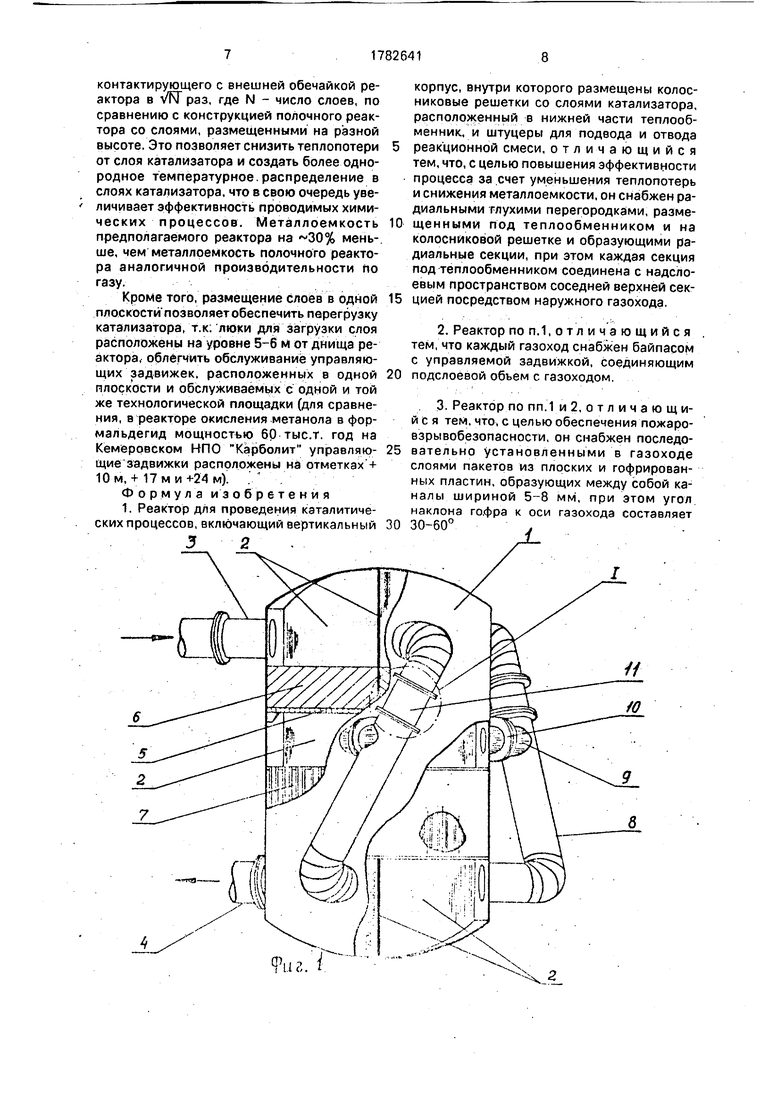

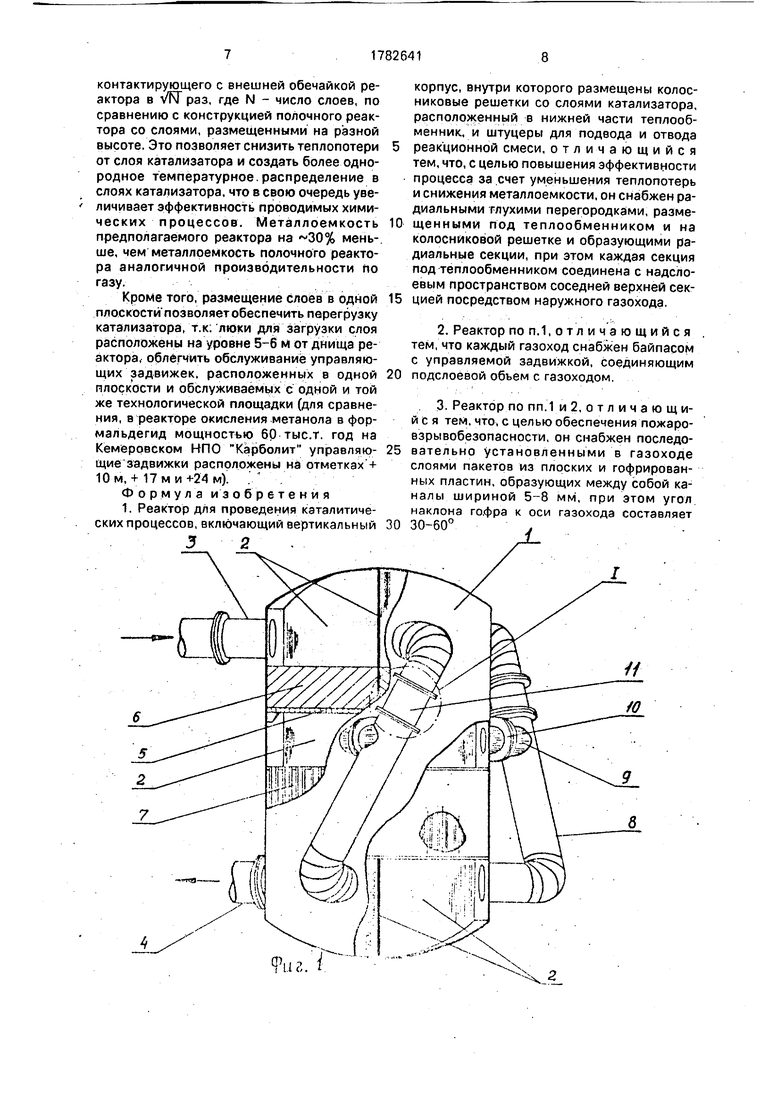

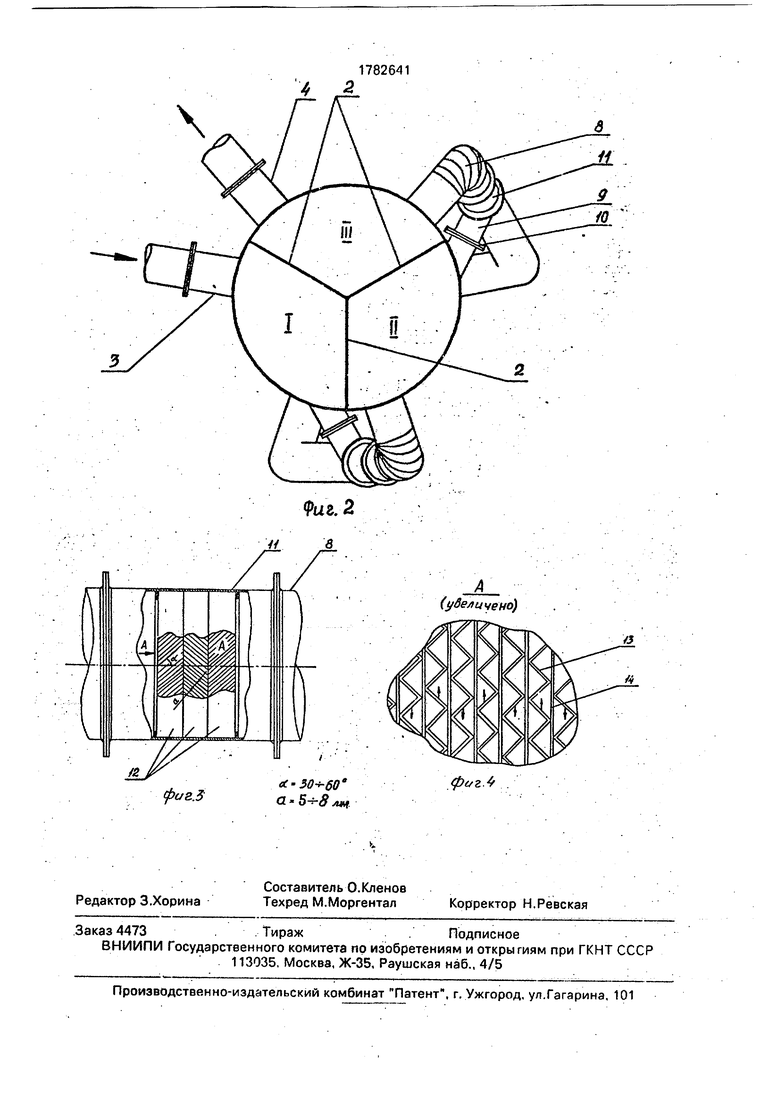

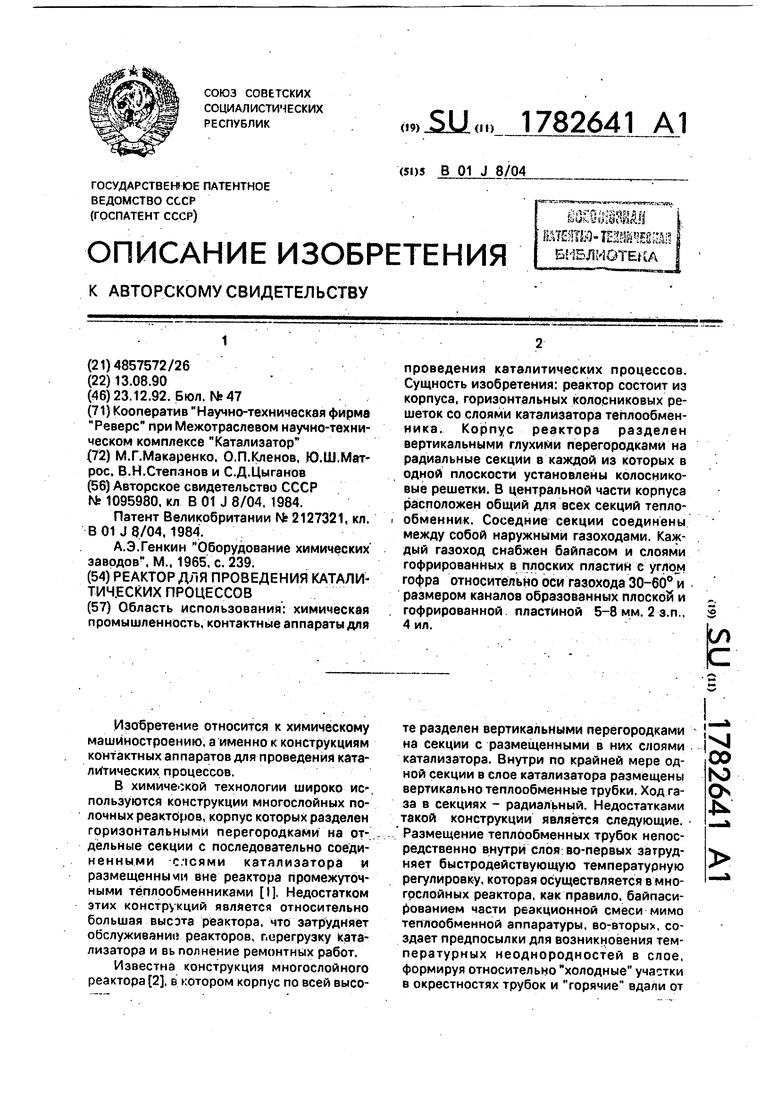

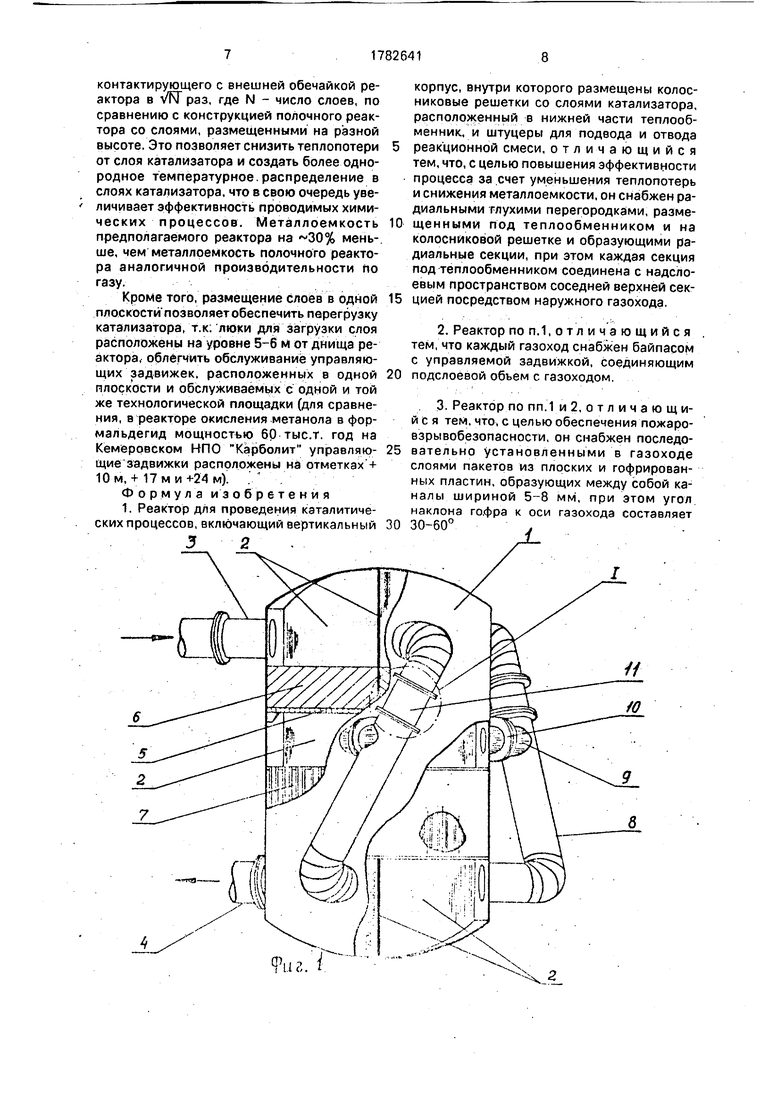

На рис.1 схематично изображен реактор, на фиг.2 - вид реактора сверху; на фиг.З - смесительно - огнепреграждающее устройство; на фиг.4 - сечение по А-А фиг.З.

Реактор для проведения каталитических процессов содержит корпус 1, перегородки 2, разделяющие корпус на секции, которые обозначены цифрами на фиг.2, штуцера для входа 3 и выхода 4 газа, опорные решетки 5 с размещенными на них слоями катализатора 6, теплообменник 7, размещенный с зазором под слоями катализатора, наружные газоходы 8, соединяющие последовательно секции реактора, байпасы 9 с управляемой задвижкой 10 (показаны схематично). Каждый соединительный газо- ход 8 снабжен также смесительно - огне- преграждающими устройствами 11, схематично изображенными на фиг.З. и вы- полненными из собранных в пакеты 12 гофрированных 13 и плоских 14 пластин. Направление угла наклона гофра соседних пластин в пакете показано на фиг.З вид А стрелками.

Работу реактора рассмотрим на примере процесса окисления метанола в формальдегид на окисных катализаторах. Спиртовоздушная смесь поступает в реакторе 1 через входной штуцер 3 с температу- рой 230°С. Пройдя слой катализатора 6 секции 1 (см.фиг.2) смесь разогревается до температуры 320°С и поступает в теплообменник 7, где охлаждается до температуры 200-220°С.,Затем смесь поступает в газо- ход 8, Экспериментальные исследования газораспределения потока, выполненные на специальном стенде, воспроизводящем секцию реактора, с помощью замеров полей скорости до и после слоя термоанемо- метром, показали, что минимальные неоднородности газораспределения в Слое реализуются при расположении штуцеров входа и выхода газового потока в секции максимально разнесенном в горизонталь- ном плане по дуге обечайки секции, вблизи вертикальных перегородок. Для точной регулировки температуры входа на последующий слой, равной 230°С, части горячей смеси после слоя подается через байпас 9 в газоход 8, Количество байпэсируемого газа регулируется в процессе работы управляемой задвижкой 10. Для перемешивания холодной смеси из теплообменника и горячей из байпаса в газоходе ниже по потоку от врезки байпаса установлено смесительное огнепреграждающее устройство 11.

Из газохода смесь поступает в секцию П и подается с температурой 230°С на вто- . рой слой катализатора, проходя который ра- зогревается до температуры 320°С. Основная часть смеси поступает далее в теплообменник 7, где охлаждается до пературы 200--220°С и поступает в газоход 8. Для точной регулировки температуры

часть смеси после слоя катализатора поступает в газоход 8 через байпас 9 и задвижку 10, минуя теплообменник. Затем смесь проходит через смесительно - огнепрегра- дительное устройство 11 и поступает в секцию Ш, где процесс повторяется. После секции Ш реакционная смесь удаляется из реактора через выходной штуцер 4.

Оптимальные условия для перемешивания потока в смесительном устройстве получаются, как было проверено экспериментально, при угле наклона гофра в пластинах 13 в диапазоне 30-60°. При величине угла наклона менее 30°, снижается радиальное перемешивание в каждом пакете 12 и для достижения удовлетворительного качества перемешивания необходимо смесительное устройство 11 набирать из большего числа пакетов При величине угла наклона гофра более 60°, радиальное перемешивание увеличивается, однако, резко возрастает и гидравлическое сопротивление смесительного устройства, т.к. скорость потока в газоходах более ТО м/с. Экспериментальные исследования показали, что предпочтительно угол наклона гофров следует выбирать в диапазоне 30- 60° при числе пакетов в устройстве 3-5 и толщине каждого пакета 75-100 мм. Поперечный размер каждого сквозного канала, образованного гофром и плоской пластиной 14, определяется составом реакционной смеси, проходящей через газоход. Для процесса окисления метанола в формальдегид, где используется смесь состоящая из метанола с концентрацией 0-7 об. %, формальдегида 0-8 об.%, кислорода 0-10 об.%, остальное - инертные Тазы,экспериментальные исследования по прохождению фронта пламени через указанное устройство показали, что последнее обладает пламя- носящими свойствами при поперечном размере каждого Сквозного канала не более 8.0 мм. При большем размере каналов фронт пламени свободно проходит, не затухая, через пакет 12, С другой .стороны, уменьшение размеров канала менее 5 мм при одной и той же толщине листового металла, из которого выполнены пластины 13 и 14, снижает живое сечение пакета, что приводит к увеличению гидравлического сопротивления устройства. Таким образом экспериментально были определены предпочтительные размеры каналов в диапазоне 5-8 мм.

Разделение реакционного объема на секции вертикальными перегородками и размещение слоев катализатора в одной горизонтальной плоскости позволяет уменьшить поверхность слоя катализатора.

контактирующего с внешней обечайкой реактора в vW раз, где N - число слоев, по сравнению с конструкцией полочного реактора со слоями, размещенными на разной высоте. Это позволяет снизить теплопотери от слоя катализатора и создать более однородное температурное.распределение в слоях катализатора, что в свою очередь увеличивает эффективность проводимых химических процессов. Металлоемкость предполагаемого реактора на 30% меньше, чем металлоемкость полочного реактора аналогичной производительности по газу.

Кроме того, размещение слоев в одной плоскости позволяетобеспечить перегрузку катализатора, т.к. люки для загрузки слоя расположены на уровне 5-6 м от днища реактора, облегчить обслуживание управляющих задвижек, расположенных в одной плоскости и обслуживаемых с одной и той же технологической площадки (для сравнения, в реакторе окисления метанола в формальдегид мощностью 60 тыс.т. год на Кемеровском НПО Карболит управляющие задвижки расположены на отметках + 10 м, + 17 м и +24 м).

Формула изобретения 1. Реактор для проведения каталитических процессов, включающий вертикальный

3 2

0

5

корпус, внутри которого размещены колосниковые решетки со слоями катализатора, расположенный в нижней части теплообменник, и штуцеры для подвода и отвода реакционной смеси, отличающийся тем, что, с целью повышения эффективности процесса за счет уменьшения теплопотерь и снижения металлоемкости, он снабжен радиальными глухими перегородками, размещенными под теплообменником и на колосниковой решетке и образующими радиальные секции, при этом каждая секция под теплообменником соединена с надсло- евым пространством соседней верхней секцией посредством наружного газохода.

2.Реактор по п.1,отличающийся тем, что каждый газоход снабжен байпасом с управляемой задвижкой, соединяющим

подслоевой объем с газоходом.

3.Реактор по пп.1 и 2, отличающийся тем. что, с целью обеспечения пожаро- езрывобезопасности, он снабжен последовательно установленными в газоходе слоями пакетов из плоских и гофрированных пластин, образующих между собой каналы шириной 5-8 мм, при этом угол наклона гофра к оси газохода составляет

30-60°

pa&.3

et- -f-60 CL S-t-8 мп

в

фиг 4

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 2000 |

|

RU2194570C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| БОРТОВОЙ ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2446092C2 |

| РЕАКТОР С ГРЕЮЩЕЙ СТЕНКОЙ | 2016 |

|

RU2706050C2 |

| РЕАКТОР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2013 |

|

RU2539984C1 |

| КАТАЛИТИЧЕСКИЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2004 |

|

RU2269725C1 |

| Контактный аппарат для окисленияСЕРНиСТОгО гАзА | 1976 |

|

SU797755A1 |

| НАСАДКА ВЕРТИКАЛЬНОГО ПРЯМОТОЧНОГО РЕАКТОРА | 2001 |

|

RU2195364C1 |

| ТЕПЛОГЕНЕРАТОР ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2047818C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

Область использования: химическая промышленность, контактные аппараты для проведения каталитических процессов. Сущность изобретения: реактор состоит из корпуса, горизонтальных колосниковых решеток со слоями катализатора теплообменника. Корпус реактора разделен вертикальными глухими перегородками на радиальные секции в каждой из которых в одной плоскости установлены колосниковые решетки. В центральной части корпуса расположен общий для всех секций теплообменник. Соседние секции соединены между собой наружными газоходами. Каждый газоход снабжен байпасом и слоями гофрированных в плоских пластин с углом гофра относительно оси газохода 30-60° и размером каналов образованных плоской и гофрированной пластиной 5-8 мм. 2 з.п., 4 ил. fe

| Контактный аппарат | 1982 |

|

SU1095980A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2127321C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.Э.Генкин Оборудование химических заводов | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1992-12-23—Публикация

1990-08-13—Подача