Изобретение относится к составам смесей для жаростойких мелкозернистых бетонов и может найти применение в производстве строительных материалов в качестве облицовочного материала для покрытия стен в пожароопасных помещениях, покрытия внешних стен котельных установок, сушилок и других объектов с температурой нагрева до 800°С.

Известен состав смеси бетона, приведенный в патенте №656996, МПК С04В, опубл. 15.04.79, Бюл. №14, содержащий компоненты при следующем соотношении, масс. %:

Наряду с достоинствами состава бетона (жаростойкость до 800°С), утилизируется шлак, имеются недостатки:

1. Низкий декоративный вид (темно-серый цвет с выцветами), что ограничивает применение в качестве облицовочного материала для стен тепловых агрегатов, в том числе и стен пожароопасных цехов.

2. Сложная технология приготовления, связанная с измельчением шамота и рассевом на фракции.

Известен и второй состав (аналог) мелкозернистого бетона (строительного раствора), приведенный в авторском свидетельстве СССР №637357, МКл. С04В 13/00, опубл. 15.12.78 г. и, включающий компоненты, масс. %:

К достоинствам смеси следует отнести:

1) Утилизируются отходы металлургических производств.

2) повышается коррозийная стойкость мелкозернистого бетона, т.к. пыль ферросилиция является эффективной активной минеральной добавкой.

3) Не возникает коррозии стен и деталей металлургического оборудования, контактирующих со смесью, т.к. известь и сульфатно-спиртовая барда создают щелочную среду и одновременно активируют металлургические отходы.

Наряду с достоинствами имеются и недостатки:

1) Низкая прочность на сжатие после 28 суток - 3,6 МПа.

2) Низкая жаростойкость, что ограничивает область применения в качестве облицовочного материала для теплотехнических агрегатов и стен пожароопасных помещений.

Наиболее близкий состав по качественному содержанию и техническому решению к предлагаемому составу бетонной смеси приведен в патенте РФ №2461524, МПУ С04В 28/02, С04В 111/20, опубл. 20.09.2012, включающий компоненты при следующем соотношении, масс. %:

Наряду с достоинствами известного состава бетонной смеси (утилизируется отходы, повышается трещиностойкость при твердении) имеются и недостатки:

1) Недостаточная жаростойкость, что ограничивает область применения в качестве облицовочного материала для стен пожароопасных помещений, сушилок, котельных и др. видов теплотехнического оборудования;

2) Энергоемкий процесс получения кислого активизатора, т.е. кислой воды с рН=2,1-2,5.

Задачей изобретения является снижение себестоимости и обеспечение жаростойкости при температуре 800°С без потери прочности бетона через 28 суток нормального твердения.

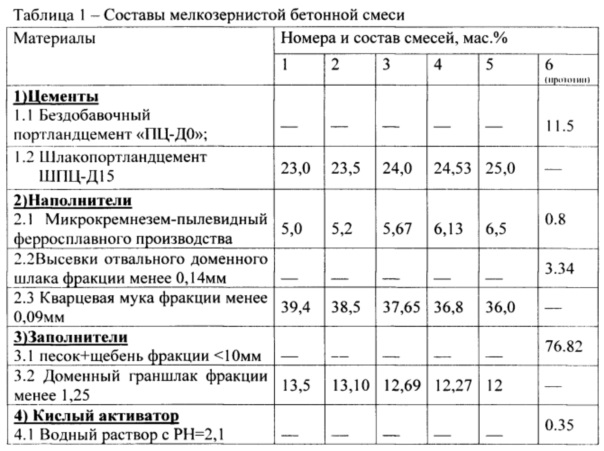

Для реализации задачи в составе бетонной смеси, включающей портландцемент, пыль уноса производства ферросилиция, отсев доменного шлака менее 0,14 мм, щелочной пластификатор Реламикс с рН=9±1, модифицированная (кислая) вода с рН=2,1-2,5, заполнитель, обычная вода, в качестве портландцемента вводят шлакопортландцемент, доменный шлак гранулированный фракции менее 1,25 мм, в качестве кислого и щелочного компонентов вводят водный раствор 33%-ной концентрации ортофосфорной кислоты и раствор, полученный от промывания водой осадка примесей, образующихся при растворении силиката-глыбы, а в качестве кварцсодержащего наполнителя вводят кварцевую муку и микрокремнезем при следующем соотношении компонентов, масс. %:

В опытах реализации задачи применяли следующие материалы:

1. Шлакопортландцемент тип; ШПЦ-Д15, марки М400

2. Микрокремнезем - пылевидный отход (М-85) ферросплавного производства «Кузнецкие ферросплавы», размер микрочастиц 0,1-1 мкм.

Удельная поверхность 14000-30000 м2/кг, что значительно превышает удельную поверхность цемента. Насыпная плотность 0,4 т/м3, в уплотненном состоянии - 0,8 т/м3.

Химический состав, масс. %: SiO2=(91-97); Al2O3=(1,0-1,4); Fe2O3=(0,2-0,4); CaO=(0,2-0,4).

В предлагаемом составе такая пыль принята в качестве активной минеральной добавки для более полноценного превращения Са(OH)2 в нерастворимые и жаростойкие гидросиликаты кальция. Микрокремнезем повышает и пластифицирующие свойства бетонной смеси.

3. Кварцевая мука. Получена путем тонкого измельчения кварцевого песка до фракции 15-50 мкм. Плотность 2,65 г/см3; насыпная плотность 1150 кг/м3; удельная поверхность 2900 см2/г. Содержит: 99,5-99,7% кремнезема, остальное примеси оксиды: Al2O3, Fe2O3, СаО. Выпускается в готовом виде организацией ООО «Сибелко Рус».

4. Водный раствор 33%-ной концентрации ортофосфорной кислоты (H3PO4), плотностью 1,2 г/см3.

5. Щелочной раствор, полученный от промывания водой осадка, образующегося на дне емкостей, в которых растворяется силикат-глыба в процессе получения растворимого стекла с плотностью 1,36-1,5 г/см3. Рыхлый осадок содержит примеси оксидов железа и глинозема (не более 0,25-0,4% масс. от массы растворимого стекла), оксид кальция (не более 0,2-0,25% масс. от массы растворимого стекла) и остаток растворимого стекла, адсорбированного примесями. Такой отход выбрасывается в отвалы, т.к. является безвозвратным. В предлагаемом составе бетонной смеси такой рыхло-твердый отход помещали в воду с выдержкой не менее одного часа с последующим отделением щелочного фильтрата. Количество воды и отхода регламентировали полностью отделяемого щелочного раствора, который составлял 1,05 г/см3.

6. Гранулированный шлак. Принят основной доменный граншлак, фракции менее 1,25 мм, отвечает требованию ГОСТ 3476-74 «Шлаки доменный электрофосфорные гранулированные для производства цемента».

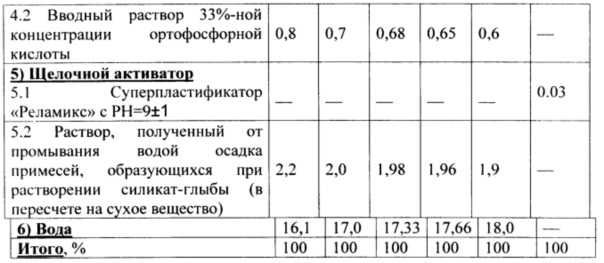

В таблице 1 приведен состав бетонной жаростойкой смеси, а в таблице 2 жаростойкость при температуре 800°С (остаточная прочность) и прочность при сжатии после 28 суток нормального твердения.

Для реализации задачи опытами изготовляли образцы - балочки размером 16×4×4 см из предлагаемой смеси, приведенной в таблице 1. Для каждой смеси формовали по шесть образцов на виброплощадке в течение 30 секунд.

Процесс твердения, сушки, обжига и испытания образцов на жаростойкость осуществляли в соответствии с ГОСТ 10180.

Из данных испытаний, приведенных в таблице 2, видно следующее:

1. Составы смесей №1 и №2 являются запредельными, т.к. не отвечают требованиям поставленной задаче, а именно состав №1 имеет прочность при сжатии в возрасте 28 суток нормального твердения ниже прочности из состава смеси прототипа, а состав №5 не обеспечивает жаростойкость, т.к. остаточная прочность, после обжига при температуре 800°С меньше 30% (см. ГОСТ 20910-90).

2. Составы №2, №3 и №4 отвечают требованиям поставленной задачи, т.е. являются жаростойкими (И8), т.к. остаточная прочность после обжига при температуре 800°С более 30%.

3. Прочность при сжатии образцов бетона, изготовленых из предлагаемой смеси, после 28 суток нормального твердения не ниже прочности прототипа.

Достижение поставленной цели объясняется физико-химическими процессами, протекающими в составе предлагаемой бетонной смеси и смеси прототипа, конкретно:

1. В предлагаемом составе бетонной смеси и смеси прототипа в качестве наполнителей и заполнителей предусмотрены кварцсодержащие огнеупорные материалы, т.е. в заявляемом:

микрокремнезем и кварцевая мука, а в составе смеси прототипа: микрокремнезем, кварцевый песок и примеси кварца в заполнителе. Принципиальное отличие наполнителей предлагаемой смеси и заполнителей прототипа состоит не только в большом различии их суммарной удельной поверхности, но и в поверхности отдельных кварцевых частиц. В предлагаемой смеси кварцевая мука имеет удельную поверхность 2900 см2/г и все микрочастицы кремнезема имеют равную удельную поверхность, что способствует равномерному увеличению объема образцов при обжиге за счет полиморфного превращения кварца при температуре 573°С, т.е. внутри образцов в этот момент не возникает внутренних напряжений и соответственно трещин и разрушений. Поэтому кварцевый песок, вводимый в состав жаростойких бетонов, рекомендуется не только измельчать, как это предусмотрено, например, в авт. свид. СССР №2070872, но и принимать наиболее чистые пески, как это рекомендуется в данном предлагаемом изобретении.

В составе смеси прототипа удельная поверхность отдельных частиц кварцевого песка и частиц кварца в заполнителе, в десятки раз больше микрочастиц кварцевой муки, причем все поверхности частиц разные по величине, что приводит соответственно к неравномерному изменению объема таких частиц в процессе обжига в момент полиморфного превращения и разрушению бетона. Последнему также способствует и суперпластификатор Реламикс-2, т.к. в его состав входит сульфит натрия - Na2SO3, который при обжиге разлагается с выделением сернистого газа и созданием дополнительного внутреннего напряжения.

2. В предлагаемом изобретении вводится вводный раствор 33%-ной концентрации ортофосфорной кислоты, которым предварительно обрабатывается гранулированный шлак, чтобы свободные частицы извести, содержащиеся в составе граншлака и отрицательно влияющие на жаростойкость, перевести в жаростойкие частицы фосфата кальция Ca3PO4. Такие частицы способствуют повышению прочности, создавая, дополнительно к частицам граншлака, центры кристаллизации.

Экономическая целесообразность предлагаемой смеси заключается в следующем:

1. Упрощается технология приготовления, т.к. не требуется осуществлять электролиз воды.

2. Утилизируется в большем количестве доменный шлак, а также используются жидкие отходы производства растворимого стекла.

3. Не требуется дорогостоящий суперпластификатор Реламикс-2

(Цена 43000 руб за 1 тонну).

4. Используется более дешевый цемент (ШПЦ-Д15), вместо ПЦ-Д0.

5. Расширяется область применения бетона за счет придания дополнительного свойства - жаростойкости, без снижения прочности после 28 суток нормального твердения.

За счет указанных факторов себестоимость смеси по отношению смеси прототипа снижается на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2011 |

|

RU2473477C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2516473C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| Высокопрочный мелкозернистый бетон | 2016 |

|

RU2641813C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1996 |

|

RU2074141C1 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2524698C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2008 |

|

RU2391308C1 |

Изобретение относится к составу смеси для жаростойких мелкозернистых бетонов и может найти применение в производстве строительных материалов в качестве облицовочного материала для покрытия стен в пожароопасных помещениях, покрытия внешних стен котельных установок, сушилок и других объектов с температурой нагрева до 800°С. Технический результат - снижение себестоимости и обеспечение жаростойкости при температуре 800°С без потери прочности бетона через 28 суток нормального твердения. Бетонная смесь, включающая клинкерсодержащий цемент, пыль уноса производства ферросилиция, отсев доменного шлака, кислый и щелочной активаторы и кварцсодержащий наполнитель в качестве клинкерсодержащего цемента применяют шлакопортландцемент, шлак гранулированный фракции менее 1,25 мм, в качестве кислого и щелочного активаторов берут соответственно: вводный раствор 33%-ной концентрации ортофосфорной кислоты и раствор, полученный от промывания водой осадка примесей, образующихся при растворении силикат-глыбы, а в качестве кварцсодержащего наполнителя вводят кварцевую муку - продукт тонкого измельчения кварцевого песка - и микрокремнезем - пылевидный отход ферросплавного производства при следующем соотношении компонентов, масс. %: шлакопортландцемент ШПЦ-Д15 23,5-24,53, микрокремнезем 5,2-6,13, доменный граншлак фракции менее 1,25 мм 12,27-13,1, кварцевая мука 36,8-38,5, водный раствор 33%-ной концентрации ортофосфорной кислоты 0,65-0,7, раствор, полученный от промывания водой осадка примесей, образующихся при растворении силикат-глыбы в пересчете на сухое вещество (NaOH или KOH) 1,96-2,0, вода 17,0-17,66. 2 табл.

Бетонная смесь, включающая клинкерсодержащий цемент, пыль уноса производства ферросилиция, отсев доменного шлака, кислый и щелочной активаторы и кварцсодержащий наполнитель, отличающаяся тем, что в качестве клинкерсодержащего цемента применяют шлакопортландцемент, шлак гранулированный фракции менее 1,25 мм, в качестве кислого и щелочного активаторов берут соответственно: вводный раствор 33%-ной концентрации ортофосфорной кислоты и раствор, полученный от промывания водой осадка примесей, образующихся при растворении силикат-глыбы, а в качестве кварцсодержащего наполнителя вводят кварцевую муку - продукт тонкого измельчения кварцевого песка - и микрокремнезем - пылевидный отход ферросплавного производства при следующем соотношении компонентов, масс. %:

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| RU 2012123960 A, 20.12.2013 | |||

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2002 |

|

RU2235077C2 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2009 |

|

RU2409528C2 |

| WO 2011064005 A1, 03.06.2011. | |||

Авторы

Даты

2017-01-13—Публикация

2015-09-11—Подача