Изобретение относится к способу изготовления древесных плит, включающему использование в качестве исходного сырья древесину, пораженную дереворазрушающими грибами, подверженную механоактивации в гидродинамическом диспергаторе (от 500 до 800 кг/м3).

Изобретение может быть использовано для производства конструкционных, тепло и звукоизоляционных изделий для строительства, а также для создания облицовочных материалов и мебели.

Известен способ производства древесноволокнистых плит мокрым способом. Он заключается в следующем: технологическую щепу марки ПВ, подготавливают путем гидротермической и химической обработки. Измельчение щепы осуществляется на специальных машинах (дефибраторах и рафинерах) на отдельные фибрилированные волокна, которые в смеси с водой и добавками составляют древесную массу для плит. Данная масса подвергается горячему прессованию или конвективной сушке, в зависимости от плотности плит. (Комплексная химическая переработка древесины: учеб. для вузов/ И.Н. Ковернинский, В.И. Комаров, С.И. Третьяков; ред. И.Н. Ковернинский; Арханг.гос.техн. ун-т. - Архангельск: АГТУ, 2002. - 347 с. - Библиогр.: с.342. - ISBN 5-261-00054-3).

Недостатком данного способа является то, что технология изготовления древесноволокнистых плит не позволяет получить готовую продукцию толщиной более 4 мм и плотностью менее 350 кг/м3. Основным недостатком такой технологии является невозможность получения водостойких плит с малым коэффициентом линейного термического расширения (не менее 15) и при этом с высокой анизотропией свойств по направлениям. Наравне с этим затраты электроэнергии на размол весьма велики и достигают зачастую более 2000 кВт на 1 м3 плит.

Известен способ получения древесноволокнистой массы. Согласно данному изобретению пресс-массу в виде растительного сырья (древесны опилки, солома злаковых и др.), получают кавитационной обработкой. Растительное сырье (с влажностью 3-8%, фракцией до 1,25 мм) помещают в емкость с водой (гидромодуль равен 10) без или с добавлением гидролизующего агента - серной кислоты (концентрация до 1%). Массу подвергают кавитационному воздействию в течение различных промежутков времени (от 15 до 120 мин). Процесс сопровождается самопроизвольным разогреванием смеси до 95°C. [патент 2381244].

Недостатками данного способа являются значительные энергетические затраты на высушивание исходного сырья и получаемой древесноволокнистой массы, использование химических реагентов в процессе обработки растительного сырья. При этом, согласно изобретению, после кавитационной обработки необходима сушка пресс-массы. Рекомендуемая температура прессования и влажность сырья не обеспечивает условий образования связей между поверхностными реакционными центрами лигноуглеводного комплекса, что не позволяет получить материал средней и малой плотности с высокими физико-механическими показателями. При плотности плит более чем в 1,5 раза выше в сравнении с материалами, изготавливаемыми с добавлением синтетических связующих, их механические показатели имеют равные значения. При длительном воздействии воды на материал, полученный без добавления адгезивов, происходит его полное разрушение.

Наиболее близким изобретением того же назначения является способ получения композитов на основе мицелия (MBC), состоящих из дефрагментированных лигноцеллюлозных частиц, соединенных плотным хитиновым мицелием.

Данное изобретение является полностью экологичным и решает проблему утилизации отходов деревоперерабатывающих производств. Однако, физико-механические показатели такого вида материала существенно ниже существующих аналогов (Sydor, M.; Cofta, G.; Doczekalska, B.; Bonenberg, A. Fungi in Mycelium-Based Composites: Usage and Recommendations. Materials 2022, 15, 6283. https:// doi.org/10.3390/ma15186283)

Недостатками данного способа являются трудность в выборе грибов для предподготовки сырья, высокие энергетические затраты, а также низкие физико-механические показатели, что не дает возможность использовать данный материал в большинстве условий.

Изобретение решает задачу получения древесных плит, пораженной дереворазрушающими грибами, с высокими физико-механическими показателями и сниженными энергетическими затратами.

Технический результат заключается в получении древесных плит с высокими физико-механическими показателями и сниженными энергозатратами за счет того, что в качестве сырья используют фаутную древесину, а сырье подвергают кавитационной обработке без связующих веществ с регулированием плотности.

Снижение энергетических затрат при производстве древесных плит достигается за счет использования пораженной дереворазрушающими грибами древесины, на крайних стадиях биодеградации. В виду практически полного разрушения такой древесины, исходное сырье представляет собой мелкодисперсную фракцию, использование которой в качестве сырья значительно сокращает время гидродинамической обработки. Регулирование плотности от 500 до 800 кг/м3 может варьироваться при изменении режимов горячего прессования.

Главным признаком, определяющим сходство, предлагаемого изобретения с признаками прототипа является использование гидродинамического воздействия на древесину.

Указанный технический результат достигается тем, что способ изготовления древесных плит, включающий помещение древесного сырья в емкость с водой, которое подвергают кавитационной обработке в гидродинамическом диспергаторе, с последующим горячим прессованием, отличающийся тем, что в качестве древесного сырья используют фаутную древесину, которую предварительно измельчают и просеивают для получения мелкодисперсной фракции, после обработки мелкодисперсные частицы смешивают с водой, температурой не менее 30°С при массовом соотношении от 6 до 12 и от 94 до 88 м.ч. соответственно, полученную пульпу пропускают каскадно через 4 или 5 диспергаторов, полученную древесную массу перекачивают насосом в емкость, откуда дозированно подают на отливное устройство, где происходит снижение влажности массы до 170-250 %, после чего полученный ковер на сетчатом поддоне прессуют в горячем плоском прессе при температуре 180°C и удельном давлении от 3,0 МПа с удельной продолжительностью прессования в пределах от 0,8 до 1,5 мин/мм.

Способ изготовления древесных плит из фаутной древесины осуществляется следующим образом.

Древесина, пораженная дереворазрушающими грибами, проходит процесс измельчения и просеивания, после которого готовое сырье мелкодисперсной фракции смешивают в емкости с водой и подвергают кавитационной обработки в гидродинамическом диспергаторе.

После обработки в гидродинамическом диспергаторе древесная масса отливается в оснастку для последующего обезвоживания до 170-250% влажности. В дальнейшем, из обезвоженной древесной массы формуются плиты, плотностью от 500 до 800 кг/м3, которые получают горячим прессованием, исходя из использования соответствующих режимов прессования. Данные плиты имеют низкую пористость что подразумевает низкий процент разбухания и водопоглощения. Данные низкие показатели достигаются за счет мелкодисперсной фракции исходного сырья, которая в процессе гидродинамической обработки значительно изменяется, представлено на рис. 1,2.

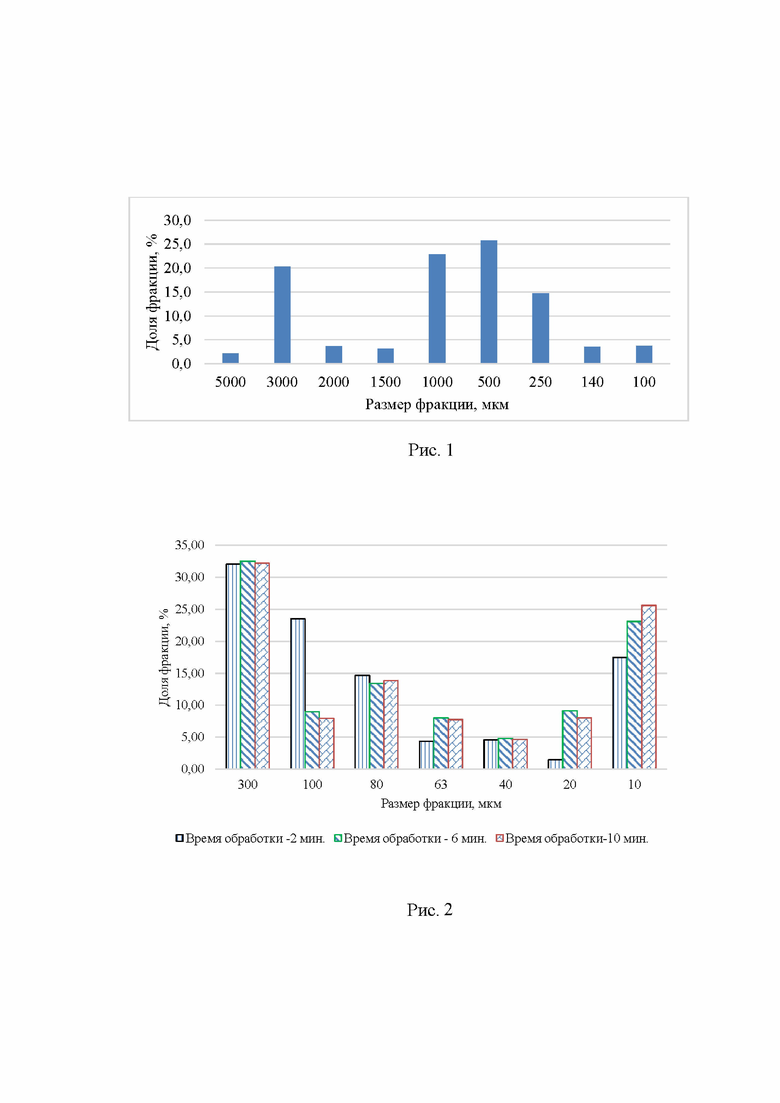

На рис. 1 - показан фракционный состав древесных частиц.

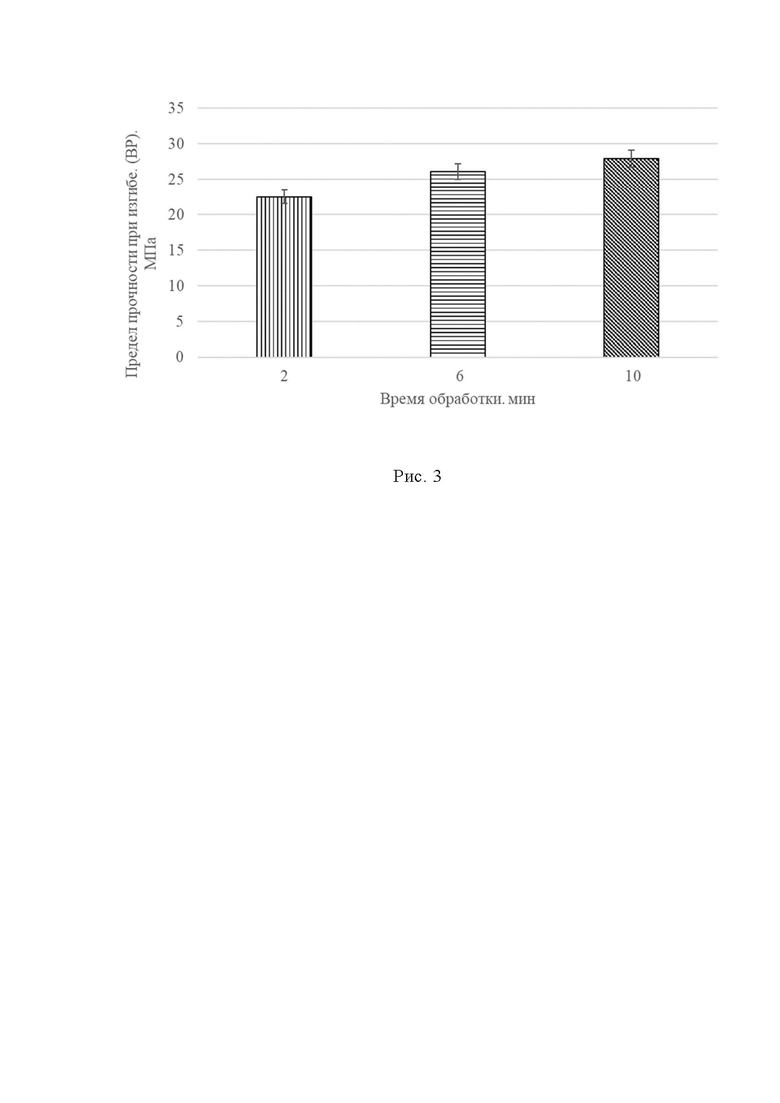

На рис. 2 - показано изменение фракционного состава в процессе гидродинамической обработки.

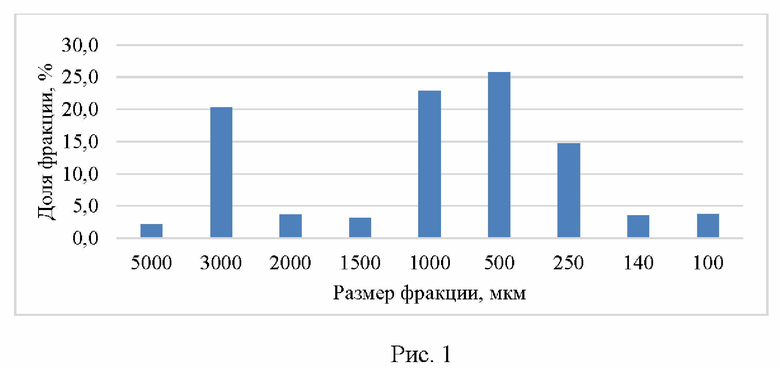

На рис. 3 - показан предел прочности плит из фаутной древесины при разном времени обработки.

Мелкая фракция исходного сырья сокращает продолжительность процедуры гидродинамической обработки, тем самым повышая энергоэффективность и снижая затраты (рис. 1).

На рис. 2 показано изменение фракции сырья в процессе обработки. С увеличением времени обработки от 2 минут до 10 наблюдается закономерное увеличение более мелкой фракции.

На рис. 3 представлена гистограмма предела прочности плит, изготовленных из фаутной древесины при разном времени обработки при плотности 800 кг/м3.

В таблице 1 приведены сравнительные характеристики физико-механических свойств аналогов и предлагаемого способа изготовления древесных плит.

Таблица 1

Сравнительные характеристики физико-механических свойств

получения древесных плит

Из табл. 1 видно, что физико-механические показатели заявленного изобретения сопоставимы или превышают показатели предполагаемых аналогов. Заявленный плитный материал явно превосходит аналоги по такому показателю, как предел прочности при растяжении перпендикулярно пласти. Также, объемное разбухание и водопоглощение заметно ниже, в сравнении с аналогами.

Пример изготовления древесных плит из фаутной древесины.

Исходное сырье - биоповрежденная древесина на крайних стадиях деструкции подвергается механическому измельчению и просеиванию от кусковых отходов. После обработки мелкодисперсные частицы смешиваются с водой температурой не менее 30 °С, при массовом соотношении, м.ч. от 6 до 12 и от 94 до 88 соответственно. Полученная пульпа пропускается каскадно через 4 или 5 диспергаторов. Полученная древесная масса перекачивается насосом в емкость, откуда дозированно подается на отливное устройство. На отливном устройстве происходит снижение влажности массы до 170-250 %. После данной операции масса приобретает строгую геометрическую форму в виде пакетов. Затем в зависимости от плотности плит полученные пакеты направляются на операцию конвективной сушки или горячего прессования в прессе.

Горячее прессование плит плотностью от 500 до 800 кг/м3, осуществляется следующим образом: полученный ковер на сетчатом поддоне прессуется в горячем плоском прессе при температуре 180°C и удельном давлении от 3,0 МПа. Удельная продолжительность прессования зависит от температуры процесса и исходной влажности древесной массы, варьируется в пределах от 0,8 до 1,5 мин/мм.

Данное изобретение направлено на снижение энергетических затрат при изготовлении древесных плит и утилизацию фаутной древесины. В виду возможности сокращения времени обработки можно получать плитный материал разного диапазона физико-механических показателей и итоговой стоимости, пригодный для использования в строительстве, а также в качестве облицовочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОСТАБИЛЬНЫХ ДРЕВЕСНЫХ ПЛИТ | 2022 |

|

RU2800419C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| Опилочно-стружечная плита | 2015 |

|

RU2608531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| АКТИВИРОВАННАЯ ДРЕВЕСНАЯ МАССА ДЛЯ 3D ПЕЧАТИ | 2021 |

|

RU2762669C1 |

| ДРЕВЕСНО-ПОЛИМЕРНЫЙ КОМПОЗИТ | 2022 |

|

RU2810129C1 |

| Способ получения плитных материалов на основе кавитированного растительного сырья и синтетических связующих | 2016 |

|

RU2656067C2 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| Композиция для получения древесно-волокнистых плит с пониженной пожароопасностью | 2016 |

|

RU2649149C2 |

Изобретение относится к изготовлению древесных плит. Древесное сырье помещают в емкость с водой, подвергают кавитационной обработке в гидродинамическом диспергаторе с последующим горячим прессованием. В качестве древесного сырья используют фаутную древесину, которую предварительно измельчают и просеивают для получения мелкодисперсной фракции. После обработки мелкодисперсные частицы смешивают с водой, температурой не менее 30°С при массовом соотношении от 6 до 12 и от 94 до 88 м.ч. соответственно. Полученную пульпу пропускают каскадно через 4 или 5 диспергаторов. Полученную древесную массу перекачивают насосом в емкость, откуда дозированно подают на отливное устройство, где происходит снижение влажности массы до 170-250 %, после чего полученный ковер на сетчатом поддоне прессуют в горячем плоском прессе при температуре 180°C и удельном давлении от 3,0 МПа с удельной продолжительностью прессования в пределах от 0,8 до 1,5 мин/мм. В результате повышаются физико-механические показатели получаемых древесных плит, снижаются энергозатраты. 3 ил., 1 табл.,

Способ изготовления древесных плит, включающий помещение древесного сырья в емкость с водой, которое подвергают кавитационной обработке в гидродинамическом диспергаторе, с последующим горячим прессованием, отличающийся тем, что в качестве древесного сырья используют фаутную древесину, которую предварительно измельчают и просеивают для получения мелкодисперсной фракции, после обработки мелкодисперсные частицы смешивают с водой, температурой не менее 30°С при массовом соотношении от 6 до 12 и от 94 до 88 м.ч. соответственно, полученную пульпу пропускают каскадно через 4 или 5 диспергаторов, полученную древесную массу перекачивают насосом в емкость, откуда дозированно подают на отливное устройство, где происходит снижение влажности массы до 170-250 %, после чего полученный ковер на сетчатом поддоне прессуют в горячем плоском прессе при температуре 180°C и удельном давлении от 3,0 МПа с удельной продолжительностью прессования в пределах от 0,8 до 1,5 мин/мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| US 9920204 B2, 20.03.2018. | |||

Авторы

Даты

2025-05-23—Публикация

2024-10-22—Подача