Изобретение относится к области деревообработки, а именно к способам получения древесных плит без использования связующих веществ различного назначения (от 200 до 1100 кг/м3).

Изобретение может быть использовано для производства конструкционных, тепло и звукоизоляционных изделий для строительства, оснастки или форм для изготовления большеформатных изделий: параболических антенн, экранов и других изделий эксплуатируемых в переменных температурно-влажностных условиях.

Первыми плитами из измельченной древесины без использования связующих, которые нашли широкое распространение, являются древесноволокнистые плиты мокрого способа прессования [Ласкеев, П.Х. Производство древесной массы / П.Х. Ласкеев. - М.: Лесная промышленность, 1967. - 580 с.]

Известен способ производства древесноволокнистых плит мокрым способом. Он заключается в следующем: технологическую щепу марки ПВ, подготавливают путем гидротермической и химической обработки. Измельчение щепы осуществляется на специальных машинах (дефибраторах и рафинерах) на отдельные фибрилированные волокна, которые в смеси с водой и добавками составляют древесную массу для плит. Данная масса подвергается горячему прессованию или конвективной сушке, в зависимости от плотности плит. (Комплексная химическая переработка древесины: учеб. для вузов/ И.Н. Ковернинский, В.И. Комаров, С.И. Третьяков; ред. И.Н. Ковернинский; Арханг.гос.техн. ун-т. - Архангельск: АГТУ, 2002. - 347 с. - Библиогр.: с.342. - ISBN 5-261-00054-3).

Недостатком данного способа является то, что технология изготовления древесноволокнистых плит не позволяет получить готовую продукцию толщиной более 4 мм и плотностью менее 350 кг/м3. Основным недостатком такой технологии является невозможность получения водостойких плит с малым коэффициентом линейного термического расширения (не менее 15) и при этом с высокой анизотропией свойств по направлениям. Наравне с этим затраты электроэнергии на размол весьма велики и достигают зачастую более 2000 кВт на 1 м3 плит.

Известен способ получения древесной пресс массы Согласно данному изобретению пресс - массу в виде растительного сырья (древесные опилки, солома злаковых и др.), получают кавитационной обработкой. Растительное сырье (с влажностью 3-8%, фракцией до 1,25 мм) помещают в емкость с водой (гидромодуль равен 10) без или с добавлением гидролизующего агента - серной кислоты (концентрация до 1%). Массу подвергают кавитационному воздействию в течение различных промежутков времени (от 15 до 120 мин). Процесс сопровождается самопроизвольным разогреванием смеси до 95°C. (Патент RU № 2381244, опубл. 10.02.2010, Бюл. № 4).

Недостатками данного способа являются значительные энергетические затраты на высушивание исходного сырья и получаемой древесноволокнистой массы, использование химических реагентов в процессе обработки растительного сырья. При этом согласно изобретению после кавитационной обработки необходима сушка пресс-массы. Рекомендуемая температура прессования и влажность сырья не обеспечивает условий образования связей между поверхностными реакционными центрами лигноуглеводного комплекса, что не позволяет получить материал средней и малой плотности с высокими физико-механическими показателями. При плотности плит более чем в 1,5 раза выше в сравнении с материалами, изготавливаемыми с добавлением синтетических связующих, их механические показатели имеют равные значения. При длительном воздействии воды на материал, полученный без добавления адгезивов, происходит его полное разрушение.

Наиболее близким изобретением того же назначения является способ получения древесных плит. Согласно данного изобретения древесное сырье помещается в емкость с водой, которое подвергают 40-60-кратной кавитационной обработке в гидродинамическом диспергаторе с радиально направленными каналами с получением разволокненных древесных частиц длиной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм и высоким содержанием на поверхности активных реакционных центров. (Патент RU № 2541323 C1, опубл. 10.02.2015, Бюл. № 4).

Данное изобретение направлено, только на получение плит средней плотности от 650 до 1000 кг/м3 путем горячего прессования, с высокой водостойкостью, но при этом не обеспечивается термостабильность и гидрофобность поверхности и не решается проблема снижения энергетических затрат при получении древесной массы с большой межфазной поверхностью. Кратность обработки должна быть не менее 40 раз это в свою очередь не позволяет получить плитный материал плотностью от 650 до 1000 кг/м3 с приемлемыми физико-механическими свойствами. При этом расход электрической энергии составляет от 1500 до 2500 кВт 1 м3 плит.

Недостатками данного способа являются повышенные энергетические затраты при получении древесной массы, низкие физико-механические свойства древесных плит.

Изобретение решает задачу получения формостабильных древесных плит при термических и влажностных воздействиях, плотностью от 300 до 1100 кг/м3 с высокими физико-механическими свойствами и сниженными энергетическими затратами на получение древесной массы.

Снижение энергетических затрат при получении древесной массы с высокой межфазной поверхностью достигается за счет предварительного термического воздействия, перед гидродинамической обработкой, в комплексе обеспечивающих адгезионное взаимодействие между древесными частицами при горячем прессовании или без него. Регулирование плотности от 300 до 1100 кг/м3 может варьироваться как при горячем прессовании, так и путем пропитки плит кремнийорганическими полимерами, что позволяет также повысить их гидрофобность.

Главным признаком, определяющим сходство, предлагаемого изобретения с признаками прототипа является использование гидродинамического воздействия на древесину.

Указанный технический результат достигается тем, что способ изготовления формостабильных древесных плит, включающий помещение древесных частиц в емкость с водой, которые подвергают кавитационной обработке в гидродинамическом диспергаторе, согласно изобретению, древесные частицы предварительно проходят термическую обработку в течение 3-5 часов при температуре от 200 до 240°С. После кавитационной обработки проводят пропитку кремнийорганическими полимерами методом автоклавной пропитки под давлением не менее 5 МПа, с величиной общего поглощения 300 от 500 кг/м3 с последующим высушиванием до влажности 6-8 %, при температуре от 20 до 180°С.

Это позволяет получить древесную массу с большой межфазной поверхностью (удельная поверхность до 400 м2/г).

Величина удельной поверхности на основных этапах получения древесной массы представлена в таблице 1.

После обработки в гидродинамическом диспергаторе из древесной массы с площадью удельной поверхности от 200 до 400 м2/г формуются плиты, которые высушиваются путем конвективной сушки имеют плотность от 300 до 500 кг/м3. Плиты от 800 до 1100 кг/м3 получаются горячим прессовванием. Данные плиты имеют пористость от 85 до 96% что предопределяет высокое водопоглащение и соотвественно низкую формоустойчивость при поглощении воды.

Таблица 1

Удельная поверхность древесной массы

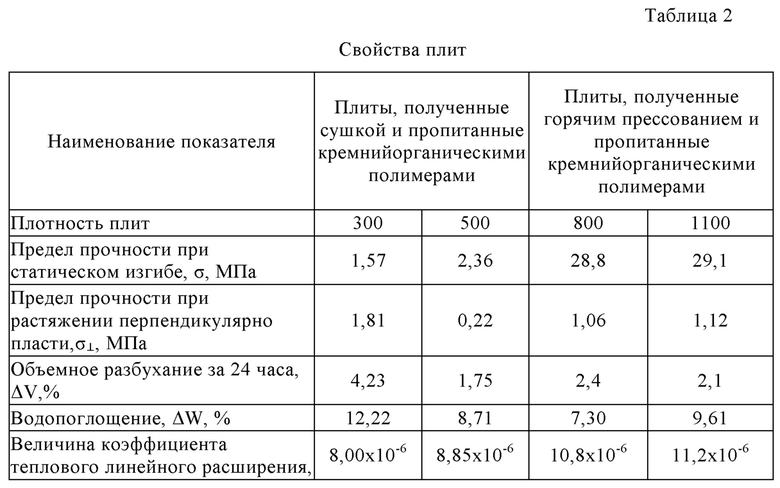

Для решения данной проблемы требуется механический барьер, то есть повышение плотности материала и соответственно снижения пористости материала. Однако, как известно, увеличение плотности ведет к повышению линейного термического расширения. В изобретении данная задача решается путем пропитки кремнийорганическим полимерами методом автоклавной пропитки под давлением не менее 5 МПа, с величиной общего поглощения 100 от 300 кг/м3 с последующим высушиванием до влажности 6-8 %, при температуре от 20 до 180°С. Свойства плит представлены в табл.2.

Способ изготовления формоустойчивых древесных плит осуществляется следующим образом.

Исходные древесные частицы: опилки, стружка, специально измельченные кусковые отходы деревообработки хвойных или лиственных пород влажностью от 8 до 100% подаются на операцию термической обработки в паровоздушной среде при температуре не менее 200°С и продолжительностью от 4 до 5 часов. После термической обработки частицы смешиваются с водой температурой не менее 30°С, при массовом соотношении, м.ч.: от 6 до 12 и от 94 до 88 соответственно. Полученная пульпа пропускается каскадно через 4 или 5 диспергаторов, при этом размер каналов в диспергаторах соответственно уменьшается с 11 мм до 6 мм. Полученная древесная масса перекачивается насосом в емкость, откуда дозированно подается на отливное устройство. На отливном устройстве происходит снижение влажности массы до 170-250%. После данной операции древесная масса приобретает строгую геометрическую форму в виде пакетов. Затем в зависимости от плотности плит полученные пакеты направляются на операцию конвективной сушки или горячего прессования в прессе. Режимы сушки плит подробно изложены в работе [Исследование свойств плит малой плотности из механо-активированных древесных частиц без использования связующих веществ / А. В. Намятов, М. А. Баяндин, С. Н. Казицин, В. Н. Ермолин // Строение, свойства и качество древесины - 2018: Материалы VI Международного симпозиума имени Б.Н. Уголева, посвященного 50-летию Регионального Координационного совета по современным проблемам древесиноведения, Красноярск, 10–16 сентября 2018 года. – Красноярск: Издательство Сибирского отделения РАН, 2018. – С. 149-15].

Горячее прессование плит плотностью от 500 кг/м3, осуществляется следующим образом: полученный ковер на сетчатом поддоне прессуется в горячем плоском прессе при температуре от 190° до 220°C и удельном давлении от 1,6 до 4,0 МПа. Удельная продолжительность прессования зависит от температуры процесса и исходной влажностью древесной массы и варьируется в пределах от 0,8 до 1,5 мин/мм.

Полученные плиты, загружаются в автоклав и пропитываются под давлением не менее 5 МПа, с величиной общего поглощения от 100 до 300 кг/м3. После пропитки плиты фиксируются вертикально на этажерке и подаются в конвективную камеру, где осуществляется сушка при температуре от 20 до 180°С до их влажности 6-8 %.

Пример 1.

Древесные частицы (опилки, стружка, специально измельченные кусковые отходы деревообработки) хвойных или лиственных пород влажностью от 8 до 100% подаются на операцию термической обработки в паровоздушной среде при температуре при температуре 250°С и продолжительностью 4 часа. После термической обработки частицы смешиваются с водой температурой не менее 30°С, при массовом соотношении, м.ч.: 6 и 94 соответственно. Полученная пульпа пропускается каскадно через 5 диспергаторов, при этом размер каналов в диспергаторах соответственно уменьшается с 11 мм до 6 мм. Полученная древесная масса перекачивается насосом в емкость, откуда дозированно подается на отливное устройство. На отливном устройстве происходит снижение влажности массы до 250%. После данной операции масса приобретает строгую геометрическую форму в виде пакетов. Затем в зависимости от плотности плит полученные пакеты направляются на операцию конвективной сушки до влажности готовых плит 6-8%.

Пример 2.

Аналогично примеру 1.

Древесные частицы (опилки, стружка, специально измельченные кусковые отходы деревообработки) хвойных или лиственных пород влажностью от 8 до 100% подаются на операцию термической обработки в паровоздушной среде при температуре при температуре 250°С и продолжительностью 4 часа. После термической обработки частицы смешиваются с водой температурой не менее 30°С, при массовом соотношении, м.ч.: 6 и 94 соответственно. Полученная пульпа пропускается каскадно через 5 диспергаторов, при этом размер каналов в диспергаторах, соответственно, уменьшается с 11 мм до 6 мм. Полученная древесная масса перекачивается насосом в емкость, откуда дозированно подается на отливное устройство. На отливном устройстве происходит снижение влажности массы до 250%. После данной операции древесная масса приобретает строгую геометрическую форму в виде пакетов. Затем в зависимости от плотности плит полученные пакеты направляются на операцию конвективной сушки до влажности готовых плит 6-8%. В дальнейшем осуществляется их пропитка кремнийорганическими полимерами методом автоклавной пропитки под давлением не менее 5 МПа, с величиной общего поглощения 300 от 500 кг/м3 с последующим высушиванием до влажности 6-8%, при температуре от 20 до 180°С.

Пример 3.

Аналогично примеру 1. Древесные частицы (опилки, стружка, специально измельченные кусковые отходы деревообработки) хвойных или лиственных пород влажностью от 8 до 100% подаются на операцию термической обработки в паровоздушной среде при температуре при температуре 250°С и продолжительностью 4 часа. После термической обработки частицы смешиваются с водой температурой не менее 30°С, при массовом соотношении, м.ч.: 6 и 94 соответственно. Полученная пульпа пропускается каскадно через 5 диспергаторов, при этом размер каналов в диспергаторах, соответственно, уменьшается с 11 мм до 6 мм. Полученная древесная масса перекачивается насосом в емкость, откуда дозированно подается на отливное устройство. На отливном устройстве происходит снижение влажности массы до 250%. После данной операции масса приобретает строгую геометрическую форму в виде пакетов. Затем в зависимости от плотности плит полученные пакеты направляются на горячее прессование с удельной продолжительностью от 0,8 до 1,5 мин/мм и удельном давлении от 1,6 до 4,0 МПа до влажности готовых плит 6-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесных плит | 2024 |

|

RU2840423C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| Опилочно-стружечная плита | 2015 |

|

RU2608531C2 |

| ДРЕВЕСНО-ПОЛИМЕРНЫЙ КОМПОЗИТ | 2022 |

|

RU2810129C1 |

| АКТИВИРОВАННАЯ ДРЕВЕСНАЯ МАССА ДЛЯ 3D ПЕЧАТИ | 2021 |

|

RU2762669C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СОСТАВ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2336996C1 |

| СПОСОБ ПОКРЫТИЯ ДРЕВЕСНОСТРУЖЕЧНОЙ ПЛИТЫ | 1995 |

|

RU2101167C1 |

Изобретение относится к области деревообработки, в частности к изготовлению древесных плит. Выполняют предварительную термическую обработку древесных частиц, которая проходит в течение 3-5 часов при температуре от 200 до 240°С, затем помещают древесные частицы в емкость с водой и подвергают кавитационной обработке в гидродинамическом диспергаторе. После кавитационной обработки проводят пропитку кремнийорганическими полимерами методом автоклавной пропитки под давлением не менее 5 МПа, с величиной общего поглощения 300 от 500 кг/м3 с последующим высушиванием до влажности 6-8% при температуре от 20 до 180°С. Улучшаются физико-механические свойства древесных плит и снижаются энергетические затраты при получении древесной массы.

Способ изготовления формостабильных древесных плит, включающий помещение древесных частиц в емкость с водой, которые подвергают кавитационной обработке в гидродинамическом диспергаторе, отличающийся тем, что древесные частицы предварительно проходят термическую обработку в течение 3-5 часов при температуре от 200 до 240°С, а после кавитационной обработки проводят пропитку кремнийорганическими полимерами методом автоклавной пропитки под давлением не менее 5 МПа, с величиной общего поглощения 300 от 500 кг/м3 с последующим высушиванием до влажности 6-8%, при температуре от 20 до 180°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| Состав для гидрофобизации древесностружечных плит | 1981 |

|

SU954231A1 |

| DE 102016009794 A1, 15.02.2018 | |||

| Ковернинский И.Н | |||

| и др., Комплексная химическая переработка древесины, АГТУ, Архангельск, 2002, 347 с | |||

| Ласкеев П.Х., Производство древесной массы, Лесная промышленность, М., 1967, 580 с. | |||

Авторы

Даты

2023-07-21—Публикация

2022-12-14—Подача