Изобретение относится к устройствам прямого преобразования химической энергии топлива в электрическую с использованием твердооксидных топливных элементов (ТОТЭ) и может быть использовано для автономного энергоснабжения различных бытовых и технологических устройств небольшой мощности.

В настоящее время ощущается острая потребность в автономных источниках рассредоточенного энергоснабжения небольшой мощности для удовлетворения бытовых и производственных потребностей удаленных потребителей, обладающих собственными источниками газообразного и жидкого органического топлива: природным и попутным газом, сжиженными углеводородными газами, газовым конденсатом, биогазом и другими видами углеводородного сырья. Удобным источником для удовлетворения этих потребностей могут стать твердооксидные топливные элементы (ТОТЭ). Однако известные конструкции энергоисточников на основе ТОТЭ крайне сложны в эксплуатации, требуют большого количества вспомогательного оборудования и сложной подготовки топливного газа, что делает их неприемлемыми для большинства практических целей.

Известно устройство для прямого преобразования химической энергии топлива в электрическую /US 4374184, H01M 8/06, 1983/, включающее батарею из трубчатых элементов. Корпус батареи известного устройства включает генерирующую камеру, камеру дожига, которая является также камерой предварительного нагрева воздуха, камеру входящего воздуха и камеру перемешивания реагентов для реформирования топлива и распределения продуктов реформирования. Трубчатые элементы известной батареи расположены горизонтально, выполнены в виде пробирок из диоксида циркония, закрытые концы которых направлены к камере смешения, а открытые - к камере дожига и нагрева воздуха. Камеры известного устройства разделены перегородками с проходными отверстиями для обеспечения перехода соответствующих газовых потоков между камерами. Одна из перегородок представляет собой трубную доску с трубками для подачи воздуха внутрь элементов к их закрытым концам. Совокупность трубок для подачи воздуха во внутренние полости элементов, большая длина каналов для потоков воздуха предопределяют значительное гидравлическое сопротивление для потоков воздуха, что предполагает наличие устройств для принудительной подачи воздуха.

Известно изобретение, где описан электрохимический генератор на базе твердооксидных топливных элементов /RU 2027258, 1995, H01M8/12/. Известный электрохимический генератор (ЭХГ-ТОТЭ) включает корпус, разделенный поперечными перегородками с проходными отверстиями на камеру смешения топлива и окислителя, камеру электрохимического окисления с батареей вертикально расположенных топливных элементов в виде пробирок, закрытые концы которых направлены к камере смешения, и камеру дожига топлива и нагрева воздуха. В камере смешения топлива и окислителя находится катализатор преобразования смеси газов в синтез-газ. Топливные элементы открытыми концами заглублены в перегородку между камерой электрохимического окисления и камерой дожига топлива и нагрева воздуха. Камера смешения расположена в нижней части корпуса, а камера дожига топлива – в его верхней части. Нагрев воздуха, поступающего во внутреннее пространство элементов, осуществляется за счет теплообмена с газами, выходящими из камеры дожига. Большая длина пути подаваемого воздуха, включающая изменение направления потока, предопределяет значительное гидравлическое сопротивление потоку, поэтому воздух в камеру электрохимического окисления подается с помощью побудителя расхода воздуха. Основной недостаток такого ЭХГ – необходимость использования устройств для подачи воздуха, содержащих движущиеся части, что снижает надежность ЭХГ и ведет к усложнению его конструкции, снижению общей эффективности (КПД) устройства.

Наиболее близким к предлагаемому изобретению является патент /RU 2474929, H01M8/12, 2013/ на электрохимический генератор на твердооксидных топливных элементах, который содержит корпус, расположенные в нем друг над другом камеру смешения метана и воздуха, камеру парциального окисления метана, камеру электрохимического окисления топлива с батареей топливных элементов и камеру дожига топлива. Данная конструкция выбрана за прототип. Отличительной особенностью прототипа является то, что генератор содержит вторую камеру смешения метана и воздуха, расположенную под первой камерой смешения метана и воздуха. Камера парциального окисления метана содержит совокупность трубок, закрепленных на трубной доске, с нанесенным на их внешние поверхности катализатором парциального окисления метана. Топливные элементы в виде трубок с открытыми концами соосно соединены с трубками камеры парциального окисления. Камера дожига содержит совокупность перфорированных пластин с нанесенным на них катализатором дожига, а на внутренней поверхности трубок камеры парциального окисления нанесен катализатор окисления топлива в избытке воздуха.

К недостаткам прототипа можно отнести низкую эффективность использования топлива, невысокую надежность, а также сложность конструкции. Указанные недостатки обусловлены наличием отдельной горелки для первоначального нагрева камеры окисления природного газа в синтез-газ, высокими требованиями к чистоте используемого природного газа и невозможностью использования других видов газового сырья, что приводит к высокой вероятности сажеобразования на поверхности катализатора парциального окисления и его выхода из строя в результате зауглероживания или перегрева.

Изобретение решает задачу по созданию электрохимического генератора, лишённого указанных недостатков. Технический результат заключается в повышении эффективности использования топлива, увеличении надежности устройства, упрощении конструкции, ускорении выхода ТОТЭ на рабочий режим.

Для решения поставленной задачи и достижения заявленного технического результата предлагается электрохимический генератор на твёрдоокисных топливных элементах, содержащий корпус, расположенную в нём камеру смешения топлива и окислителя, камеру окисления топлива с расположенным в ней по меньшей мере одним топливным элементом, камеру дожига продуктов окисления. При этом выход камеры смешения топлива и окислителя соединен с камерой окисления топлива. Выход камеры окисления топлива соединён с входом в камеру дожига продуктов окисления. Отличительной особенностью заявляемого ЭХГ является то, что камера окисления топлива включает две зоны: зону парциального окисления топлива и зону электрохимического окисления топлива. При этом камера окисления топлива отделена от камеры смешения топлива и окислителя проницаемой для смеси топлива и окислителя стенкой, выполненной из жаростойкого материала.

Дополнительно предлагается между зонами парциального окисления топлива и электрохимического окисления топлива установить перфорированный экран с зазором по отношению к проницаемой стенке.

Перфорированный экран может отстоять от проницаемой стенки на расстоянии 0,5-5 мм.

Дополнительно предлагается топливный элемент выполнить в виде трубки с открытыми концами, при этом внутренняя сторона трубки является пористым воздушным электродом, внешняя сторона – пористым топливным электродом, а между электродами расположен газоплотный кислородный электролит. В частности, ЭХГ может содержать несколько трубных топливных элементов, консольно закрепленных одним концом в трубной решётке, а другие концы соединены с камерой дожига продуктов окисления. При этом камеру окисления топлива может отделять от камеры дожига продуктов окисления перегородка с отверстиями, в которые с зазором помещены концы топливных элементов.

Проницаемая для смеси топлива и окислителя стенка может быть выполнена из перфорированной керамики, или из металлической сетки, или из прессованной металлической проволоки, или из металлоткани, или из пенометалла.

В частном случае, в зоне электрохимического окисления возможно расположить батарею в виде набора расположенных вертикально и параллельно друг другу трубчатых топливных элементов с открытыми концами.

Топливный элемент может быть выполнен в виде трубчатого элемента, например, имеющего круглое поперечное сечение или прямоугольное сечение с открытыми концами, при этом внешняя сторона элемента может быть покрыта пористым анодом, таким как, например, Ni-YSZ стабилизированный оксидом иттрия диоксид циркония (YSZ). Анод может быть покрыт с внутренней стороны плотным электролитом, таким как, например, Y2O3-ZrO2. Плотный электролит может быть покрыт с внутренней стороны пористым катодом, таким как, например, LaMnO3. Составы, используемые для изготовления трубок ТОТЭ, не критичны для настоящего изобретения.

Объединение в камере окисления топлива двух зон: зоны парциального окисления топлива и зоны электрохимического окисления топлива, разделенных перфорированным экраном, отделение камеры окисления топлива от камеры смешения топлива и окислителя проницаемой для смеси топлива и окислителя стенкой, выполненной из жаростойкого материала, позволяет обеспечить режим устойчивого поверхностного горения (парциального окисления) топлива, подогрев окислителя за счет тепла, выделенного от реакции парциального окисления. Позволяет также увеличить надежность устройства, ускорить выход ТОТЭ на рабочий режим, повысить эффективность использования топлива и использовать в качестве топлива широкий ассортимент различных углеводородных газов как природного, так и биологического происхождения, а также упростить конструкцию за счет исключения из конструкции ЭХГ горелки для предварительного разогрева дополнительных устройств для принудительной прокачки газов.

Установка перфорированного экрана с зазором по отношению к проницаемой стенке позволяет добиться устойчивого горения топлива.

Таким образом, достигается технический результат.

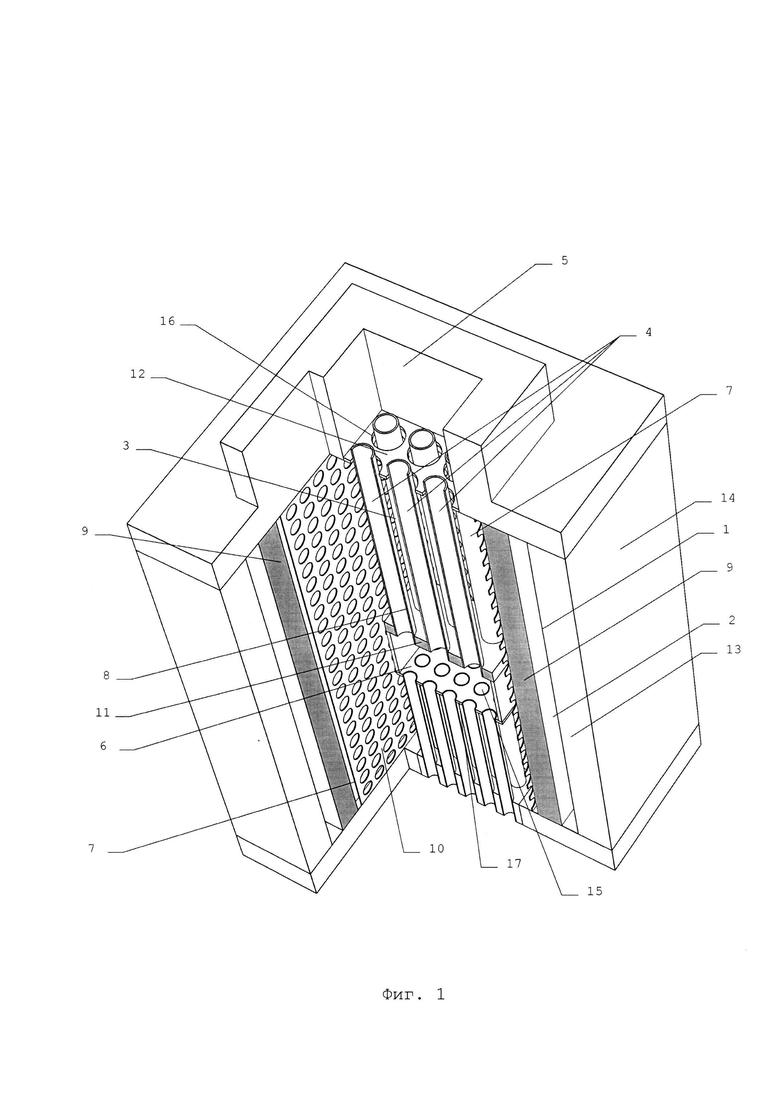

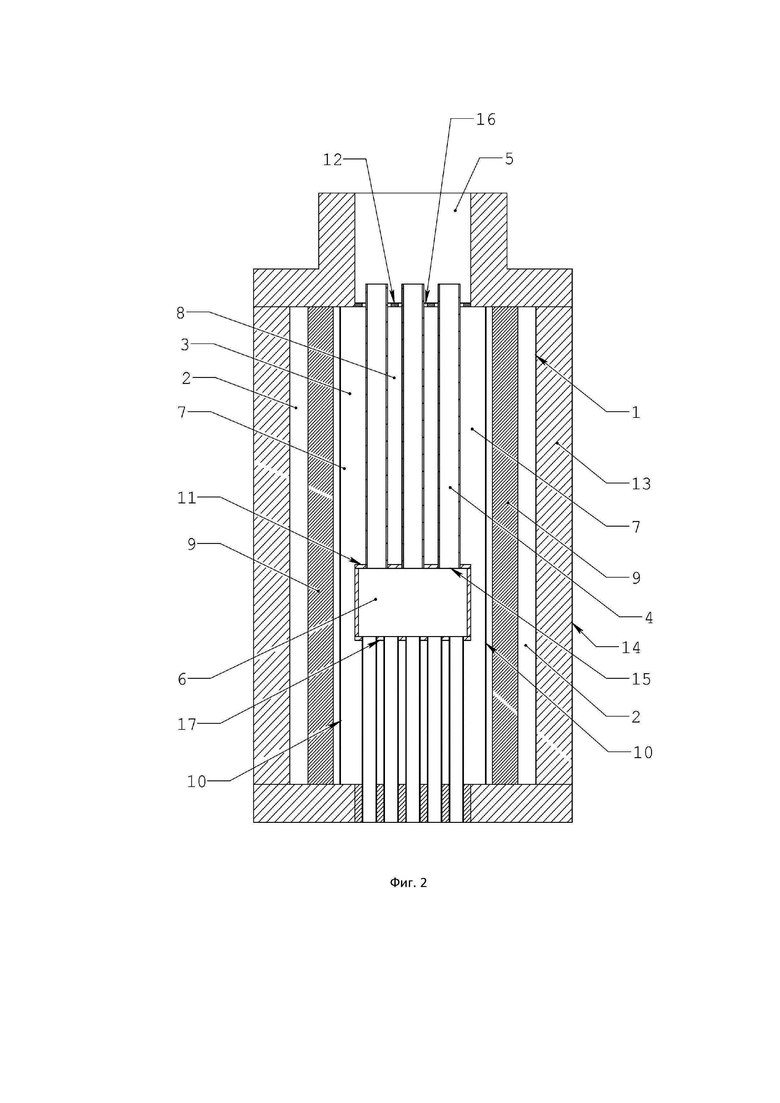

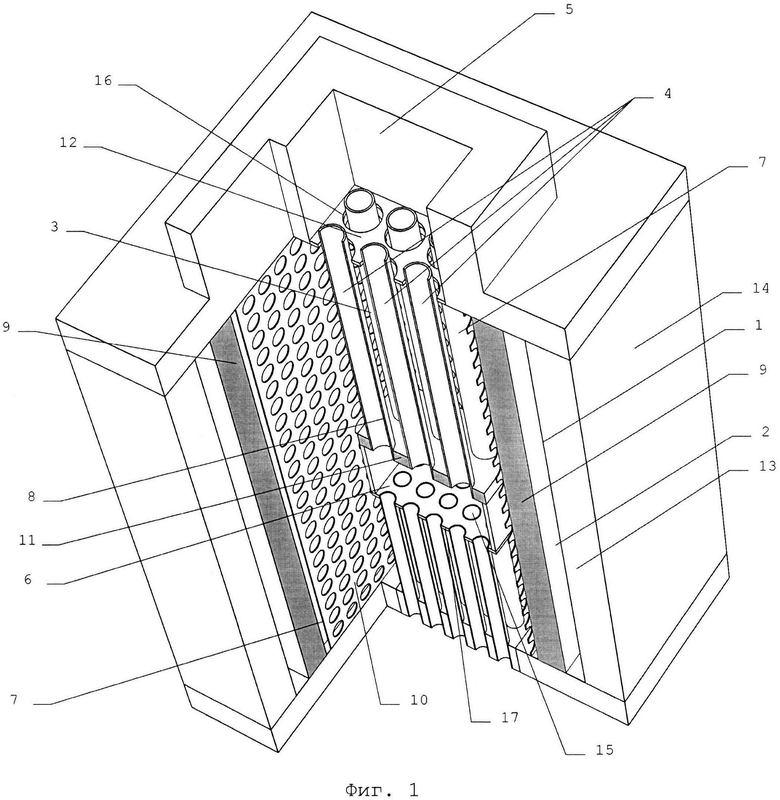

Изобретение иллюстрируется рисунками: на фиг. 1 представлена сборка ЭХГ в аксонометрии, на фиг. 2 – вертикальный разрез ЭХГ, где 1 - корпус, 2 - камера смешения топлива и окислителя, 3 - камера окисления топлива, 4 – топливный элемент, 5 - камера дожига продуктов окисления, 6 – камера нагрева и распределения окислителя, 7 - зона парциального окисления топлива, 8 - зона электрохимического окисления топлива, 9 - проницаемая для смеси топлива и окислителя стенка, 10 - перфорированный экран, 11 - трубная решётка, 12 – перегородка, 13 – теплоизоляция, 14 – кожух, 15 – отверстия в трубной решетке 11, 16 – отверстия в перегородке 12, 17 – теплообменник.

Корпус 1 может иметь прямоугольную или круглую форму. Корпус 1 окружен теплоизоляцией 13, закрытой кожухом 14. Камера 2 смешения топлива и окислителя примыкает к корпусу 1, часть стенок которого является стенками камеры. Замыкают камеру 2 проницаемые для смеси топлива и окислителя стенки 9, которые внешней своей стороной образуют камеру окисления топлива 3, которая может иметь прямоугольную или круглую форму, камера окисления топлива 3 имеет две зоны: зону парциального окисления 7 и зону электрохимического окисления топлива 8.

Батарея топливных элементов 4 может поддерживаться различными функциональными компонентами, в частности трубной решеткой 11, выполненной из оксида алюминия или другого выдерживающего высокие температуры материала.

В трубной решетке 11 сформирован набор отверстий 15, которые обеспечивают проход к внутренним пространствам трубок 4.

На втором конце трубки 4 фиксируются выступами в отверстиях 16 в перегородке 12.

В камере 6 теплообменник 17 представляет собой набор металлических трубок из жаропрочного металла. Верхние концы трубок вставлены в отверстия крышки камеры 6, а нижние концы трубок вставлены в отверстия корпуса 1. Камера 6 образуется решеткой 10, которая герметично соединяется с крышкой теплообменника 17.

Устройство работает следующим образом. Исходный углеводородный газ (метан, пропан, природный газ, биогаз и др.) одновременно с окислителем (воздухом или кислородом) подают в камеру смешения топлива и окислителя 2, смесь топлива и окислителя проходит через проницаемую стенку 9, происходит газофазный автотермический процесс парциального окисления (конверсия) с образованием синтез-газа с выделением тепла. Данный процесс делает возможным использование практически любого газообразного углеводородного топлива и не требует его глубокой очистки от примесей. Запуск ЭХГ производится поджигом газовоздушной смеси на внутренней поверхности проницаемой стенки 9. Перфорированный экран 10, с одной стороны, пропускает синтез-газ к топливным элементам, а с другой стороны, отражает излучение на проницаемую стенку 9 и стабилизирует поверхностное горение на стенке 9 смеси топлива и окислителя. Подача горячего синтез-газа к топливным элементам 4 осуществляется путём естественной конвекции, синтез-газ равномерно омывает топливные элементы, далее отработанный синтез-газ выходит через отверстия 16 в перегородке 12 в камеру дожига 5. Окислитель (воздух) для электрохимического окисления поступает через теплообменник 17, используя тепло от процесса парциального окисления, в камеру 6 и далее нагретым распределяется по элементам ТОТЭ 4, обеспечивая непрерывное равномерное протекание окислителя по внутренней полости элемента.

При определенных условиях протекание окислителя осуществляется путем естественной конвекции.

После достижения топливными элементами 4 температуры 750°С электрохимический генератор подключают к нагрузке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2011 |

|

RU2474929C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1990 |

|

RU2027258C1 |

| Авиационная силовая установка | 2017 |

|

RU2652842C1 |

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2009 |

|

RU2400870C1 |

| Электрохимическая твердотельная топливная ячейка | 2016 |

|

RU2628760C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2013 |

|

RU2538095C1 |

| МОДУЛЬ ОТВЕДЕНИЯ И РАСПРЕДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ЭНЕРГОУСТАНОВКИ НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2015 |

|

RU2608053C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ СТРУКТУРЫ И ПРИНЦИПА ДЕЙСТВИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2757533C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

Изобретение относится к устройствам для прямого преобразования химической энергии топлива в электрическую с использованием твердооксидных топливных элементов (ТОТЭ) и может быть использовано для автономного энергоснабжения различных бытовых и технологических устройств небольшой мощности. Предложен электрохимический генератор на твёрдоокисных топливных элементах, содержащий корпус, расположенную в нём камеру смешения топлива и окислителя, камеру окисления топлива с расположенным в ней по меньшей мере одним топливным элементом, камеру дожига продуктов окисления, камеру нагрева и распределения окислителя, при этом выход камеры смешения топлива и окислителя соединен с камерой окисления топлива, а выход камеры окисления топлива соединён с входом в камеру дожига продуктов окисления. Отличительной особенностью предложенного электрохимического генератора является то, что камера окисления топлива включает две зоны: зону парциального окисления топлива и зону электрохимического окисления топлива, для чего камера окисления топлива отделена от камеры смешения топлива и окислителя проницаемой для смеси топлива и окислителя стенкой, выполненной из жаростойкого материала. Повышение эффективности использования топлива, увеличение надежности устройства, упрощение конструкции, а также ускорение выхода ТОТЭ на рабочий режим является техническим результатом изобретения. 6 з.п. ф-лы, 2 ил.

1. Электрохимический генератор на твёрдооксидных топливных элементах, содержащий корпус, расположенную в нём камеру смешения топлива и окислителя, камеру окисления топлива с расположенным в ней по меньшей мере одним топливным элементом, камеру дожига продуктов окисления, камеру нагрева и распределения окислителя, при этом выход камеры смешения топлива и окислителя соединен с камерой окисления топлива, выход камеры окисления топлива соединён с входом в камеру дожига продуктов окисления, отличающийся тем, что камера окисления топлива включает две зоны: зону парциального окисления топлива и зону электрохимического окисления топлива, при этом камера окисления топлива отделена от камеры смешения топлива и окислителя проницаемой для смеси топлива и окислителя стенкой, выполненной из жаростойкого материала.

2. Генератор по п. 1, отличающийся тем, что между зонами парциального окисления топлива и электрохимического окисления топлива установлен перфорированный экран с зазором по отношению к проницаемой стенке.

3. Генератор по п. 2, отличающийся тем, что перфорированный экран отстоит от проницаемой стенки на расстоянии 0,5-5 мм.

4. Генератор по п. 1, отличающийся тем, что топливный элемент выполнен в виде трубки с открытыми концами, внутренняя сторона трубки является пористым воздушным электродом, внешняя сторона – пористым топливным электродом, а между электродами расположен газоплотный кислородный электролит.

5. Генератор по п. 4, отличающийся тем, что он содержит несколько трубных топливных элементов, консольно закрепленных одним концом в трубной решётке, а другие концы соединены с камерой дожига продуктов окисления.

6. Генератор по п. 5, отличающийся тем, что камеру окисления топлива отделяет от камеры дожига продуктов окисления перегородка с отверстиями, в которые с зазором помещены концы топливных элементов.

7. Генератор по п. 1, отличающийся тем, что проницаемая для смеси топлива и окислителя стенка выполнена из перфорированной керамики, или из металлической сетки, или из прессованной металлической проволоки, или из металлоткани, или из пенометалла.

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2011 |

|

RU2474929C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1990 |

|

RU2027258C1 |

| US 2011146154 A1, 23.06.2011 | |||

| US 6190623 B1, 20.02.2001 | |||

| US 6019885 A, 01.02.2000 | |||

| US 4374184 A, 15.02.1983. | |||

Авторы

Даты

2017-01-24—Публикация

2015-11-24—Подача