Область использования

Группа изобретений относится к электрохимическим устройствам (ЭХУ), таким как электрохимические генераторы тока на топливных элементах, кислородные насосы, электролизеры, конвертеры, и т.п. устройствам на основе твердооксидных элементов (ТОЭ) - элементов с твердым оксидным электролитом. Точнее, к конструкции батареи трубчатых ТОЭ с тонкослойным твердым электролитом и узлов соединения (токопроходов) ТОЭ в батарею.

Уровень техники

Известные ЭХУ содержат ТОЭ, например, топливные элементы с твердым электролитом чаще всего на основе диоксида циркония, которые могут иметь трубчатую, планарную или блочную (монолитную) конструкции электролита с нанесенными газодиффузионными электродами, анодом и катодом. При этом конструкция элементов и конструкция собственно батареи - взаимосвязаны. В устройствах с разделенными газовыми пространствами, будь то топливная и окислительная полости в топливном элементе или воздушная и кислородная полости кислородного насоса и т.д., задача разделения газовых пространств проще решается при использовании трубчатой конструкции элемента. При этом до настоящего времени для обеспечения газоплотности и механической прочности в конструкциях с несущим твердым электролитом в виде трубы (пробирки) ее использовали с толщиной стенки не менее 0,5 мм. Это обусловлено, в первую очередь, возможностями существующих технологий (экструзии, шликерного литья и т.д.). Снижение толщины твердого электролита является важной технической задачей, особенно в конструкциях, где он является несущим компонентом ТОЭ. При этом радикальное уменьшение толщины трубы твердого электролита делает ее весьма деликатным керамическим изделием, что определяет другую техническую задачу -соединение элементов в батарею, т.е. конструкцию батареи. В конструкциях батарей ТОЭ в последнее время все большее применение в качестве материалов токосъемов (токовых коллекторов) и токопроходов получают сплавы на основе Fe-Cr и Ni-Cr, которые по сравнению с электропроводными керамиками, например, хромитом лантана-стронция, являются более технологичными и обладают улучшенными электрическими и теплофизическими свойствами, а также приемлемой стоимостью. В настоящей заявке для описания компонентов батареи, выполняющих одновременно функцию токосъема и токопрохода, будем использовать термины узел соединения (УС), предназначенный для соединения смежных элементов, и концевые токосъемы, снимающие ток с крайний ТОЭ.

Описание аналогов

Аналогом батареи элементов с несущим твердым электролитом авторы считают, например, патент РФ №2178560 [Ячейка высокотемпературного элемента электрохимического устройства с твердым электролитом, G01N 27/406, Востротин В.А., Гречко М.В., Закутнев А.Д., Крылова О.Е., Кулаев В.В., Лукашенко И.Г., Устюгов А.В., Чухарев В.Ф., заявл.: 17.09.1998, опубл.: 27.06.2000]. В аналоге использован элемент в виде пробирки из твердого электролита с равномерно нанесенными газодиффузионными электродами и организованным токосъемом и транспортом тока через гранулированную засыпку (например, из электродного материала) вдоль элемента с выводом к торцевой части пробирки внутренним и внешним трубчатыми металлическими токоподводами. При этом внутренний токоподвод выполнял функцию газоподвода. Соединение элементов аналога в батарею осуществляется параллельно по току и газу, как описано авторами [Твердооксидные топливные элементы: Сборник научно-технических статей. - Снежинск: Издательство РФЯЦ - ВНИИТФ, 2003. - С. 340-364]. При этом последовательное соединение элементов в батарее не предполагалось, что следует отнести к основному недостатку. Следующим недостатком конструкции аналога является использование трубчатого элемента (пробирки) с толстой стенкой и большой рабочей площади, что снижает эффективность всей батареи.

Более близким аналогом батареи элементов и узлов соединения элементов в батарею авторы считают конструкцию, описанную в патенте US 7740966 [Electrochemical cell stack assembly, Craig P. Jacobson, Steven J. Visco, and Lutgard C. De Jonghe, Publ. Date 22.06.2010, priority 30.08.2006], частично лишенную недостатков предшествующего аналога [патент РФ №2178560]. В ней использованы укороченные элементы трубчатой конструкции (не пробирки). Элемент, например, имел несущую основу (один из электродов) и слои электролита и второго противоэлектрода, дистанцированные от одного торца несущей трубы, т.е. имеющие меньшую длину. Элементы в батареях соединялись последовательно с помощью токопроходов - профилированных шайб со специальными посадочными профилями (проточками), обеспечивающими вывод тока, например, от внутреннего электрода одного элемента к внешнему электроду смежного с ним элемента. При этом трубчатые сегментные батареи объединены в сборку, снабженную общими металлическими пластинами (согласно описанию толщиной до 5 мм) с посадочными местами, в котором батареи соединены параллельно по току. Несколько таких сборок составлены торцами, при этом пластины, расположенные по противоположным торцам общей сборки выполняют функцию токовых коллекторов (клемм), а также функцию газораспределения. К недостаткам батареи (сборки) следует отнести неразъемность конструкции, содержащей большое количество элементов (по чертежам порядка 900 штук) и сложность контроля и устранения негерметичности соединений в процессе изготовления; необходимость точной подгонки длины сегментных батарей элементов в промежутке между соседними пластинами, а также проблем, связанных с наличием температурных градиентов. Также к недостатку следует отнести использование в конструкции элементов (US 7740966, Фиг. 4-5), при соединении которых с помощью токопроходов, согласно приведенным рисункам (US 7740966, Фиг. 6-10, 13-14), не обеспечивается газоплотное разделение газовых пространств, поскольку электрод ТОЭ является пористым. При этом, часть катодного материала оказывается обращенной в анодную полость, т.е. восстановительную атмосферу, и наоборот - в случае несущего анода. Следующим недостатком является герметизация элементов с использованием высокотемпературных клеев (по тексту glass or ceramic seal) через пористые электроды. Предложенная в аналоге конструкция токопроходов в виде профилированных шайб, согласно приведенным чертежам, предполагает плотную установку элементов в посадочные профили (проточки) по основаниям втулки токопрохода. Это требует изготовления керамических элементов с точной и правильной геометрией, что трудно реализуется для используемой конструкции элемента, особенно в случае тонкой стенки.

Наиболее близкими аналогами - прототипами, батареи элементов и узла соединения элементов в батарею авторы считают патент РФ №2138885 [Блок сборок твердооксидных топливных элементов с коэффициентом температурного расширения (КТР), превышающим КТР их электролита, Миллер О.О., Н01М 8/12, Н01М 8/24, заявл.: 05.11.1997, опубл.: 27.09.1999]. Автор прототипа предлагает конструкцию батареи элементов трубчатого ТОТЭ (автор называет батарею сборкой), соединенных последовательно по току и анодному газу, из которых сформирован блок сборок. В блоке сборки соединены параллельно по току и газу. В конструкции использован цилиндрический элемент с несущим катодом (внешний электрод), тонкослойным электролитом и пористым анодом одинаковой длины. Соединение и коммутация элементов в сборку осуществляется с помощью различного типа металлических втулок, центральных и концевых, различного типа керамических (фарфоровых) шайб в качестве изоляторов и стеклокерамического высокотемпературного клея.

По отношению к аналогу в данной конструкции улучшен токосъем с электродов элемента путем добавления к токопроходу полых цилиндрических втулок с продольными окнами, являющихся токосъемами электродов смежных элементов разной полярности и выполненных с токопроходом в одной детали. Это позволяет увеличивать рабочую площадь элемента (длину), повышать плотность генерируемого тока, а также улучшить КПД элемента и батареи элементов по напряжению. По отношению к аналогу в данной конструкции узел соединения выполнен из металлического сплава (сплав ЧС-57) в виде цилиндрической втулки переменного диаметра с переходом по конусу от большего диаметра к меньшему. Цилиндрические участки втулки имеют продольные окна на их боковых поверхностях и являются токосъемами противоэлектродов смежных элементов, а конусная переходная часть есть суть токопроход.

К недостаткам описанного прототипа можно отнести, во-первых, необходимость изготовления керамических элементов практически идеальной цилиндрической формы для их плотной посадки в зазор между металлическими цилиндрическими втулками, что сложно реализуется в керамическом производстве. При этом автором не указано наличия какой-либо конусности у керамических элементов и сопряженных с ними деталей, присущей керамическим технологиям. Во-вторых, каждое соединение смежных элементов в центральной части сборки характеризуется четырьмя клеевыми швами, половина из которых располагается внутри сборки и не предполагает визуального контроля и доступа к ним. Кроме того, пористые электроды имеют с электролитом одинаковую длину, что увеличивает вероятность их короткого замыкания при весьма тонком электролите, а также может привести при склейке элемента с торца к пропитке пористых электродов стеклогерметиком, особенно толстостенного катода. В-третьих, доступ газообразных реагентов к электродам элемента организован через окна в соответствующих токосъемах, площадь которых, согласно приведенным чертежам (патент РФ №2138885, Фиг. 8), составляет лишь половину всей поверхности элемента. Плотная посадка элемента в зазор между втулками затрудняет применение проводящих клеев (контактолов) по всей контактной поверхности токонесущих металлических частей и электродов элемента, что показано на чертежах самим автором (патент РФ №2138885, Фиг. 16). Как и в аналоге, блок сборок имеет неразъемную конструкцию - сборки жестко связаны друг с другом.

Целью настоящей группы изобретений является создание батареи трубчатых твердооксидных элементов с тонкослойным электролитом электрохимического устройства, лишенной большей части недостатков прототипов.

Первое из группы изобретений относится к батареям трубчатых ТОЭ, из которых ЭХУ целиком или его отдельный модуль собирается как из унифицированных узлов. Под батареей понимается технологически законченный узел с оформленными газовыми пространствами, входами и выходами из них, токоподводами, клеммами, обеспечивающими электрическую коммутацию батарей в ЭХУ целиком или его отдельном модуле.

Техническим результатом является создание батареи ТОЭ с разделенными газовыми пространствами, в которой они соединены последовательно по току, с обеспечением улучшенных массогабаритных и электрических характеристик, работоспособности в течение заданного ресурса, а также технологичности сборки собственно батареи ТОЭ, отдельного модуля ЭХУ на ее основе и ЭХУ целиком, например, генератора тока на твердооксидных топливных элементах, электролизера, конвертера, кислородного генератора и т.п.электрохимического устройства при использовании ТОЭ с электродами, устойчивыми в восстановительной и/или окислительной атмосферах, с возможностью обслуживания и замены неисправной батареи.

Для достижения указанного результата батарея трубчатых ТОЭ электрохимического устройства, содержащая несколько единичных ТОЭ, узлы соединения (токосъемы-токопроходы) для соединения элементов последовательно по току и по одному из газов, расположенные в средней части батареи по количеству элементов, уменьшенному на единицу, концевые токосъемы, концевые части, с помощью которых обеспечивается подвод (отвод) электрического тока и газов, которая согласно настоящему изобретению выполнена в виде трубы с разделенными газовыми пространствами и имеет:

1) токоподводы и газоподвод, выполненные с одной стороны батареи в виде металлического хвостовика, состоящего из соосно расположенных трубок, внешней и внутренней, соединенных с внешнего торца газопроницаемой изолирующей втулкой, внешней трубки, соединенной с первым элементом, и внутренней трубки, проходящей по всей длине батареи и соединенной с последним элементом батареи, при этом внешняя трубка имеет с внешнего торца оконцовку в виде раструба диаметром, превышающим диаметр остальных компонентов батареи, которая является одной из клемм батареи, а с другого торца - концевой токосъем, состоящий из множества проволок, расположенных по периметру и вдоль трубы хвостовика и соединенных электрически с одной стороны с трубой хвостовика и с другой стороны с внутренним электродом первого элемента, и содержит электроизоляционную втулку, соединенную герметично с металлической трубой хвостовика и торцом первого элемента, а внутренняя трубка имеет с внешнего торца резьбу под клемму и для обеспечения поджима трубчатой батареи в продольном направлении через соосно установленную в раструбе внешней трубки газопроницаемую изолирующую втулку, например, из пористой керамики, а другим торцом, имеющим перфорацию с переменной плотностью отверстий для подачи одного из реагентов во внутреннюю полость батареи, соединена электрически с токопроходом концевого токосъема крайнего (последнего) ТОЭ, выполненного в виде детали, содержащей герметичный токопроход и токосъем из проволок, расположенных по внешнему диаметру и вдоль крайнего (последнего) элемента и соединенных электрически с одной стороны с токопроходом и с другой стороны с внешним электродом элемента;

2) по меньшей мере два трубчатых ТОЭ, предпочтительно с тонкослойным электролитом, первый из которых совмещен внутренним электродом с концевым проволочным токосъемом, выполненным с торца внешней трубы хвостовика и упирается в изолирующую втулку хвостовика торцом большего диаметра (при наличии у ТОЭ технологического конуса) для обеспечения плотного прилегания проволочных токосъемов, а последний - внешним электродом с другим концевым токосъемом;

3) УС согласно настоящему изобретению (варианты), содержащие проволочные токосъемы и токопроход, для соединения ТОЭ в батарее последовательно по току торец в торец, начиная со второго элемента и до предпоследнего, которые по отношению к хвостовику располагаются токосъемами, совмещаемыми с внешним электродом ТОЭ, для обеспечения надежного прилегания токосъемов УС к электродам ТОЭ.

Соединение ТОЭ с УС и концевыми частями выполнено с помощью непроводящих высокотемпературных клеев с КТР, близким КТР несущего компонента ТОЭ, например, КТР твердого электролита, и температурой склеивания выше максимальной температуры эксплуатации батареи, но ниже допустимой температуры нагрева материала УС и температуры изготовления ТОЭ.

Предлагаемая конструкция батареи ТОЭ характеризуется следующими улучшениями:

1) повышается технологичность сборки из предлагаемых батарей модуля ЭХУ, в котором их устанавливают независимо друг от друга без применения сварки, что обеспечивается конструкцией хвостовой части батареи, в которой диаметр установочной оконцовки (клеммы) является наибольшим по всей длине сборки. Это позволяет устанавливать батареи с одной стороны, например, трубной доски (коллектора) модуля сквозь посадочные отверстия, производить периодическую ревизию и замену вышедших из строя батарей;

2) снижаются требования к деталям модуля по КТР за счет односторонней фиксации батареи;

3) использование хвостовика необходимой длины позволяет уменьшить температуру хвостовой части в области клеммы и производить электрическое соединение батарей в холодной зоне с использованием высокопроводящих материалов, например, медными проводами;

4) УС с проволочными токосъемами, расположенными по поверхности и вдоль электродов ТОЭ обеспечивают однородное распределение тока по периметру и длине ТОЭ, повышая тем самым электроэффективность батареи (КПД по напряжению и току);

5) конструкция предлагаемых УС и концевых токосъемов проволочного типа делает возможным использование трубчатого ТОЭ с тонкослойным электролитом и газодиффузионными электродами, описанного, например, в заявке №2015148292/20(074321) [Трубчатый элемент электрохимического устройства с тонкослойным твердооксидным электролитом (варианты) и способ его изготовления, H01M 8/00, H01M 8/10, H01M 8/12, Спирин А.В., Липилин А.С., Паранин С.Н., Никонов А.В., Хрустов В.Р., Иванов В.В., дата регистр. : 10.11.2015] или аналогичного ТОЭ. При этом возможная слабая конусность трубчатого ТОЭ, обусловленная технологией изготовления, обеспечивает более плотное прилегание сопряженных деталей - УС.

Батарею ТОЭ целесообразно размещать в модуле вертикально в пространстве, что уменьшает влияние изгибных напряжений, вызванных тяготением, а также улучшает равномерность распределения газовых потоков. При этом, например, в батарее ТОТЭ анодный газ (топливо) целесообразно подавать по направлению сверху-вниз, что обеспечивает устойчивость потока вследствие увеличения плотности анодного газа при его электрохимическом окислении, когда более плотные слои находятся ниже менее плотных. При этом, исходя из требуемого соотношения расходов топливного и окислительного газов в ТОТЭ: поток воздуха в десять раз и более превышает поток топлива, целесообразно внутренний электрод элемента делать анодом ТОТЭ. При этом подвод анодного газа в предлагаемой батарее осуществляется по внутренней стальной трубе с перфорацией по направлению снизу-вверх, что обеспечивает впоследствии необходимый ток газа вдоль элементов - сверху-вниз, а также его разогрев. При использовании батареи с ТОЭ, имеющим симметричные электроды, устойчивые в окислительной атмосфере (элементы кислородного насоса), внутренний газоввод теряет свою функциональность и обеспечивает лишь транспорт тока, а вывод чистого кислорода может быть организован через газопроницаемую втулку в хвостовой части батареи, например, в общую приемную камеру.

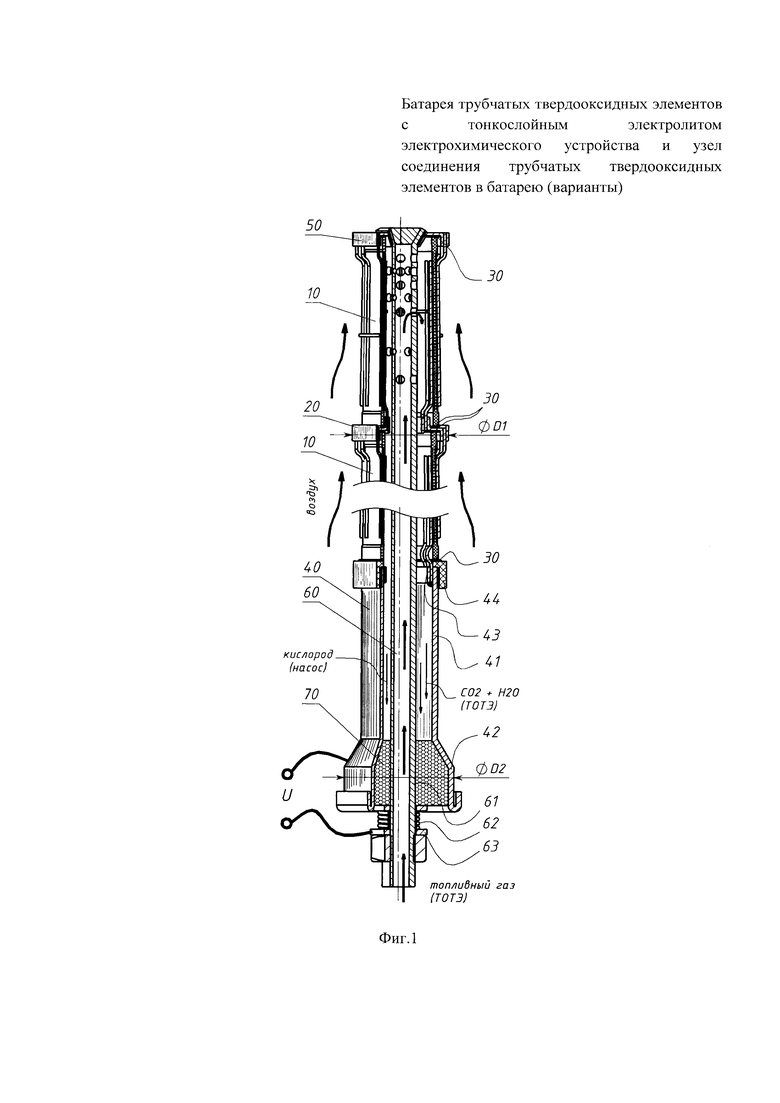

Конструкция батареи трубчатых ТОЭ поясняется чертежом на Фиг. 1, где схематично показан внешний вид батареи с местным продольным разрезом по всей длине, а также указано направление газов для двух типов ЭХУ: батареи топливных элементов и кислородного насоса.

Батарея твердооксидных элементов может быть собрана следующим образом. Внешнюю металлическую трубу хвостовика 40, состоящую из стального токо- и газоподвода 41 с установочной оконцовкой 42 и содержащую концевой проволочный токосъем 43, совмещаемый с внутренним электродом ТОЭ 10, и электроизоляционную втулку 44 (газонепроницаемая изоляторная керамика), герметично соединенную со стальным токо- и газоподводом 41, установить вертикально токосъемами 43 вверх и зафиксировать приспособлением. На торцевую поверхность электроизоляционной втулки 44 установить элемент герметизации 30, например, в виде тонкой прокладки из материала высокотемпературного герметика. Затем установить первый, считая от хвостовика, ТОЭ 10 торцом большего диаметра (при наличии у элемента технологической конусности) до упора в элемент герметизации 30, совмещая внутренний электрод ТОЭ 10 с проволочным токосъемом 43. Контактные области токосъема 43 с электродом ТОЭ 10 обработать соответствующим контактолом. На свободный торец первого установленного ТОЭ 10 установить соосно следующий элемент герметизации 30 и УС 20 до упора в торец первого ТОЭ 10, располагая УС 20 по отношению к хвостовику токосъемами, совмещаемыми с внешним электродом ТОЭ 10. Далее процедуру повторять до тех пор, пока не установлено требуемое количество ТОЭ 10 и УС 20. Аналогично установить концевой токосъем-токопроход 50 с присоединенным к нему внутренним токо- и газоподводом 60. Со стороны хвостовика трубу 61 токо- и газоподвода 60 с внешней резьбой установить через газопроницаемую изоляционную втулку 70, например, из оксидной высокопористой керамики или фарфора, имеющую диаметр по внутреннему размеру установочной оконцовки 42 и защемленную по конусу, и поджать через компенсационную пружину 62 и контактную шайбу 63 крепежом. Обработать внешние контактные области токосъемов УС 20 и концевого токосъема 50 с электродами всех ТОЭ 10 контактолом соответствующего состава. Произвести термическую обработку со склеиванием соответствующих поверхностей, припеканием контактолов и пайкой (если используется) с обеспечением температуры хвостовой части в рабочем диапазоне. При ослаблении усилия на компенсационной пружине после термообработки произвести повторный контролируемый поджим. Произвести выходной контроль батареи на герметичность.

Батарея, например, твердооксидных топливных элементов (ТОТЭ) работает следующим образом. Анодный газ (увлажненный водород или синтез-газ) по трубопроводу (на Фиг. 1 не показан) поступает в токо- и газоподвод 60 по направлению снизу-вверх (при расположении батареи хвостовой частью вниз), проходит по трубе 61 до участка с перфорацией, нагреваясь до окружающей температуры, распределяется во внутреннем пространстве крайнего ТОТЭ 10 и далее проходит последовательно пространство, образованное всеми элементами. По мере последовательного прохождения топливного газа в результате диффузионного газообмена через анод ТОТЭ происходит его электрохимическое окисление на границе анод - электролит (трехфазной границе) ионизованными на катоде ТОТЭ атомами кислорода с образованием окисленных форм - СО2 и Н2О, свободных электронов, и выделением тепла. По мере прохождения анодов ТОТЭ анодный газ, обедненный топливными компонентами, далее поступает в хвостовую часть батареи, где происходит его охлаждение за счет теплообмена с потоком катодного газа через стенку металлического хвостовика 41 и поступающего анодного газа через стенку трубы 61, и покидает батарею сквозь газопроницаемую втулку 70. По мере прохождения катодного газа (воздуха или чистого кислорода), омывающего батарею элементов снаружи (продольное, поперечное или иное омывание), в результате диффузионного газообмена через катоды ТОТЭ происходит ионизация атомов кислорода до О2- на границе катод - электролит (трехфазной границе), которые далее двигаются через слой твердого электролита к аноду ТОТЭ. Возникающая за счет разности концентраций (парциального давления) потенциалообразующих газов в анодном и катодном пространствах электродвижущая сила (ЭДС) побуждает транспорт заряда по замкнутой электрической цепи, электронов на внешнем участке цепи и ионов кислорода через мембрану твердого электролита. Поток электронов поступает в батарею по внутреннему токоподводу 60 через концевой токосъем-токопроход 50 и его проволочные токосъемы на катод крайнего ТОТЭ, где происходит ионизация кислорода, далее заряд переносится ионами через электролит к аноду ТОТЭ, где электроны высвобождаются в ходе реакции окисления топлива, снимаются проволочными токосъемами УС и переходят по токопроходу УС к катоду следующего ТОТЭ и т.д., и через внешнюю трубу хвостовика 40 уходят во внешнюю цепь. На каждом участке последовательной цепи протекает один и тот же ток, а ЭДС батареи пропорциональна количеству элементов в ней.

Отметим, что согласно настоящего изобретения батареи твердооксидных элементов электрохимических устройств разного назначения: топливные элементы, электролизные элементы, конвертеры, кислородные генераторы и т.п.устройства, имеют одинаковое конструктивное исполнение и отличаются друг от друга материалами катода и анода твердооксидного элемента и схемой подачи или отвода газов. Твердооксидный элемент, имеющий газодиффузионные электроды, один из которых устойчив в окислительной атмосфере, например, композит LSM-YSZ, другой - в восстановительной атмосфере, например, кермет Ni-YSZ, является топливным или электролизным элементом, с обоими устойчивыми в восстановительной атмосфере электродами является элементом конвертера, а с обоими устойчивыми в окислительной атмосфере электродами является элементом кислородного генератора.

Второе из группы изобретений относится к узлам соединения трубчатых ТОЭ, с помощью которых обеспечивается одновременно разделение газовых пространств и электрическая коммутация ТОЭ в батарее. Под узлом соединения ТОЭ понимается технологически законченная деталь с оформленными токосъемами, зоной токопрохода с посадочными местами для ТОЭ торцами.

Техническим результатом является создание УС (варианты) трубчатых ТОЭ в батарею, которые по сравнению с прототипом позволят существенно снизить требования к идеальной геометрии трубчатого ТОЭ, улучшить эффективность токосъема и распределения тока по электродам, снизить затруднения доступа реагентов к реакционным зонам, а также обеспечить технологичность сборки ТОЭ в батарею.

Для достижения указанного результата УС трубчатых ТОЭ в батарею из металлического сплава, содержащий осесимметричные токосъемы и токопроход для обеспечения электрической коммутации электродов разной полярности двух смежных ТОЭ, съема и транспорта тока, например, от внешнего электрода одного ТОЭ к внутреннему электроду смежного с ним ТОЭ, в котором в отличие от прототипа токосъемы смежных твердооксидных элементов образованы каждый множеством проволок, расположенных равномерно по кругу и вдоль общей оси симметрии узла, соединены токопроходом и выполнены так, что плотно совмещаются, один с электродом одной полярности одного соосно устанавливаемого трубчатого твердооксидного элемента, другой - с электродом другой полярности смежного соосно устанавливаемого трубчатого твердооксидного элемента, при этом токопроход, соединяющий проволочные токосъемы смежных твердооксидных элементов, расположен посередине в плоскости, перпендикулярной оси узла соединения, а соединение смежных трубчатых твердооксидных элементов, совмещенных с соответствующими проволочными токосъемами обеспечивается по их торцам, совмещенным с противоположными поверхностями токопрохода. Отметим, что для придания правильной формы проволочным токосъемам, расположенным по обеим сторонам от токопрохода, последние могут быть скреплены по противоположным торцам разрезными проволочными кольцами, соосно расположенными изнутри для проволочного токосъема, совмещаемого с внутренним электродом ТОЭ и снаружи - для проволочного токосъема, совмещаемого с внешним электродом ТОЭ. При этом проволоки токосъемов в месте соединения с токопроходом могут быть выгнуты с радиусами с обеспечением эффекта упругого поджима проволок токосъемов к электродам ТОЭ. Длину проволок токосъемов выбирают меньше длины соединяемого ТОЭ на величину, исключающую их замыкание с токопроходами следующих УС.

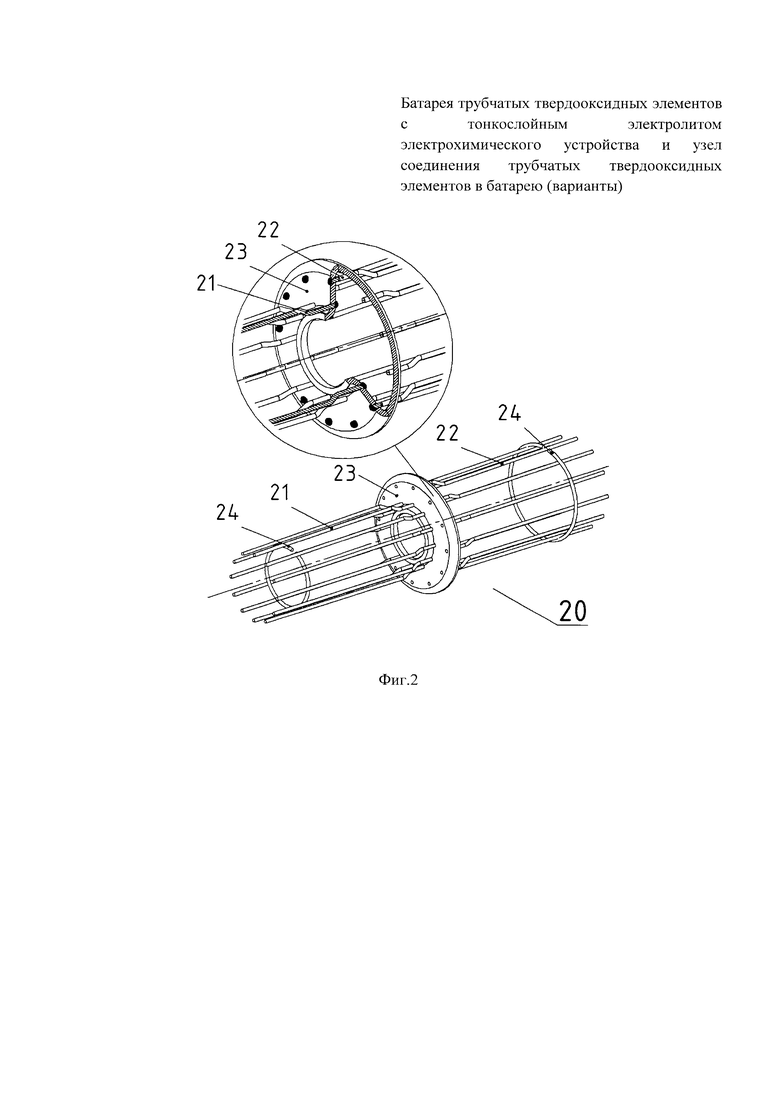

Варианты конструкции УС поясняются чертежами на Фиг. 2-7. В одном из вариантов УС 20 (Фиг. 2) токопроход 23, соединяющий проволочные токосъемы смежных элементов 21 и 22, выполнен в виде шайбы, плоской или с отбортовкой (для жесткости), а электрическое соединение проволок токосъемов с токопроходом выполнено в плоскости шайбы с установкой в отверстия по размеру проволок, изготовленные по диаметрам одного и другого проволочных токосъемов, с обеспечением неразъемного соединения. При этом проволочный токосъем 21 совмещается с внутренним электродом одного ТОЭ, а проволочный токосъем 22 - с внешним электродом смежного ТОЭ. Установка ТОЭ осуществляется торцом с упором в плоскость токопрохода в области между отверстиями проволочных токосъемов. На Фиг. 2 также показано место установки разрезных проволочных колец 24, обеспечивающих правильную форму проволочным токосъемам. Количество проволочных токосъемов определяется, исходя из обеспечения допустимых потерь на омическом сопротивлении и допустимой плотности тока, снимаемого с электрода ТОЭ. Предлагается несколько вариантов конструкции УС 20, отличающихся исполнением зоны токопрохода.

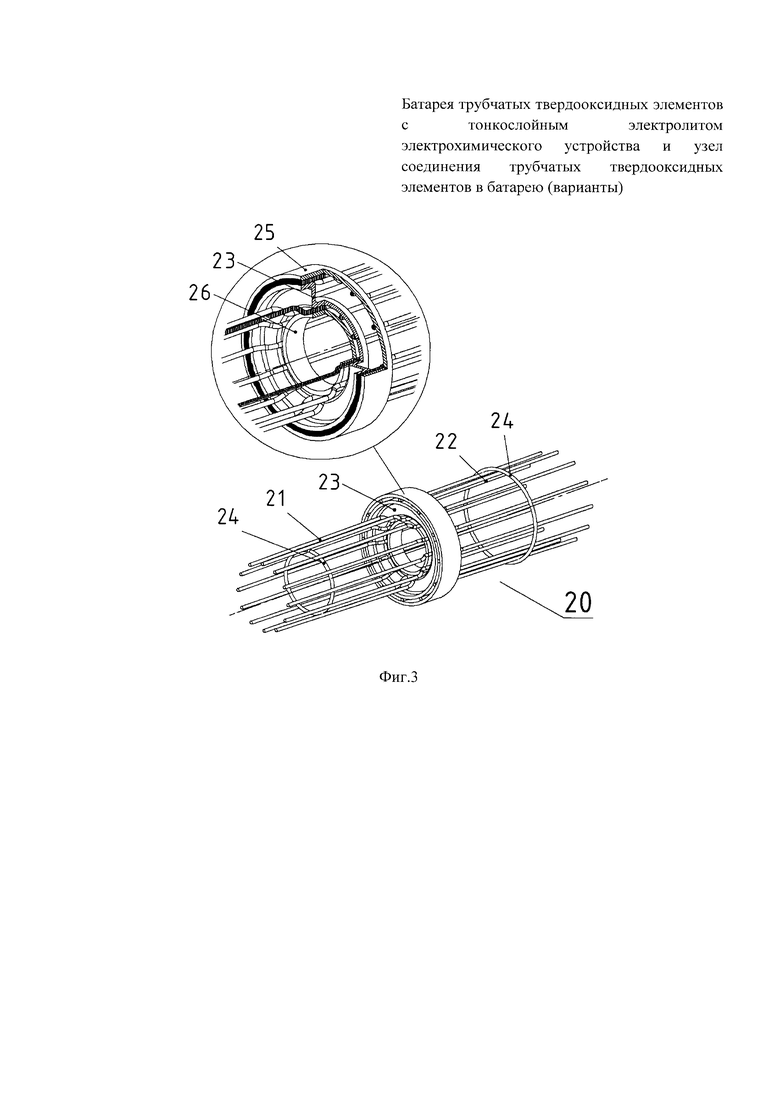

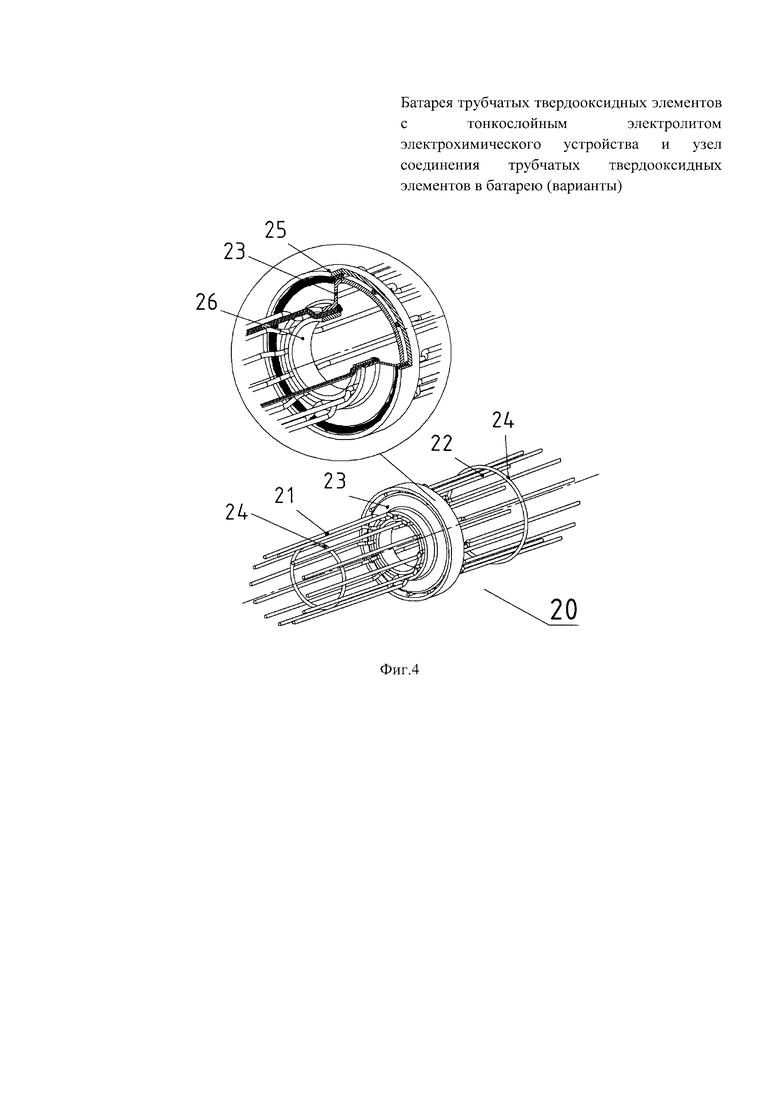

На Фиг. 3, 4 изображены варианты УС 20, имеющего токопроход 23 в виде шайбы с двумя отбортовками, содержащей дополнительно соосно расположенные внешнюю 25 и внутреннюю 26 обоймы по размеру отбортовок шайбы токопрохода 23, между которыми в кольцевых зазорах установлены концы соответствующих проволочных токосъемов 21 и 22. Неразъемное соединение проволок реализуется, например, электро-дуговой сваркой оплавлением зазоров с проволоками в виде круговых швов, причем требований к герметичности сварных швов не предъявляется. Данная конструкция исключает необходимость изготовления множества малых отверстий и допускает использование более простого типа сварки без использования присадочного материала.

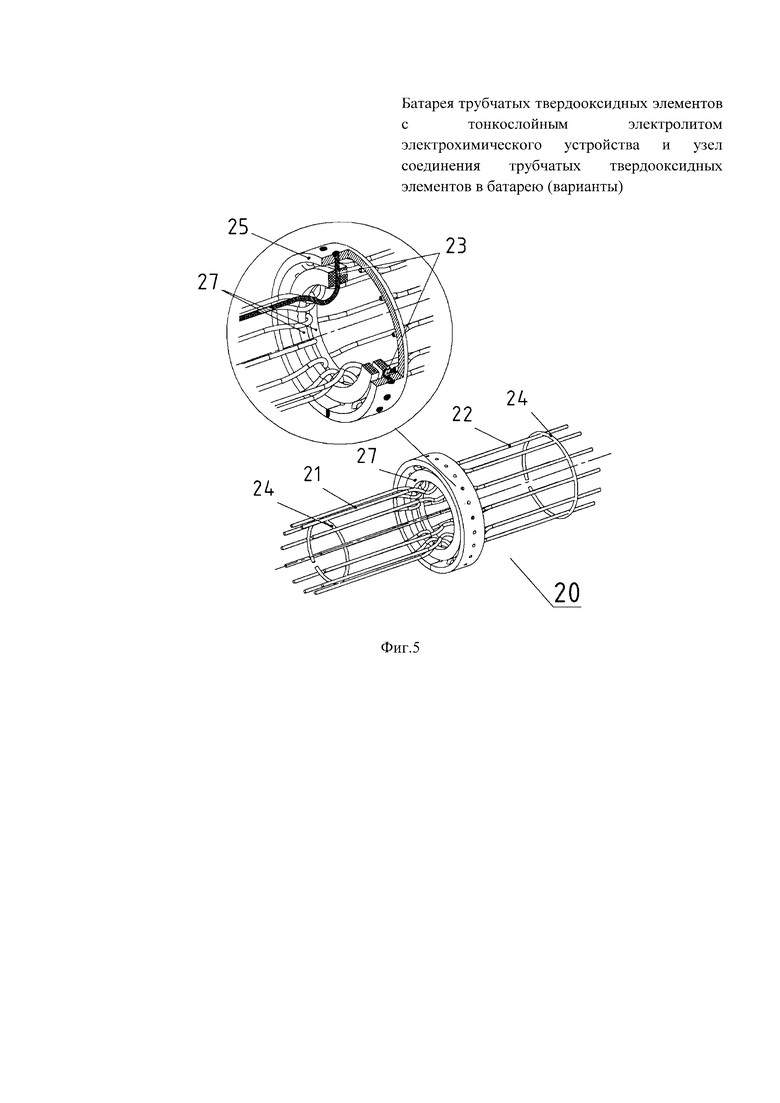

На Фиг. 5 показан вариант УС 20, в котором токопроход 23, соединяющий проволочные токосъемы смежных элементов 21 и 22, образован продолжением проволок токосъемов, изогнутых в плоскости токопрохода так, что проволоки направлены перпендикулярно оси наружу, а их неразъемное соединение выполнено во внешней соосно установленной кольцевой обойме 25, имеющей по боковой поверхности отверстия по количеству проволок, при этом соединение смежных твердооксидных элементов электродами разной полярности, совмещенных с соответствующими проволочными токосъемами, обеспечивается по торцам элементов, совмещенным с противоположными поверхностями проволочного токопрохода или соосно расположенных с обеих сторон от проволочного токопрохода соединенных герметично друг с другом электроизоляционных газонепроницаемых шайб 27. Шайбы 27, выполненные, например, из керамики, позволяют сделать УС более технологичным для сборки батареи. Керамические шайбы 27 через проволочные токопроходы 23 соединены друг с другом высокотемпературным клеем с обеспечением герметичности. При этом герметичность соединений может быть проверена до их использования при сборке батареи. Длина проволочных токосъемов 21 и 22 в данном случае может быть увеличена на толщину керамической шайбы 27. В отличие от предыдущих вариантов УС 20, данная конструкция, несмотря на более сложное исполнение, имеет меньшую массу и обеспечивает улучшенные массогабаритные характеристики. Кроме того данная конструкция наиболее легко адаптируется для параллельного соединения элементов по внутренним электродам.

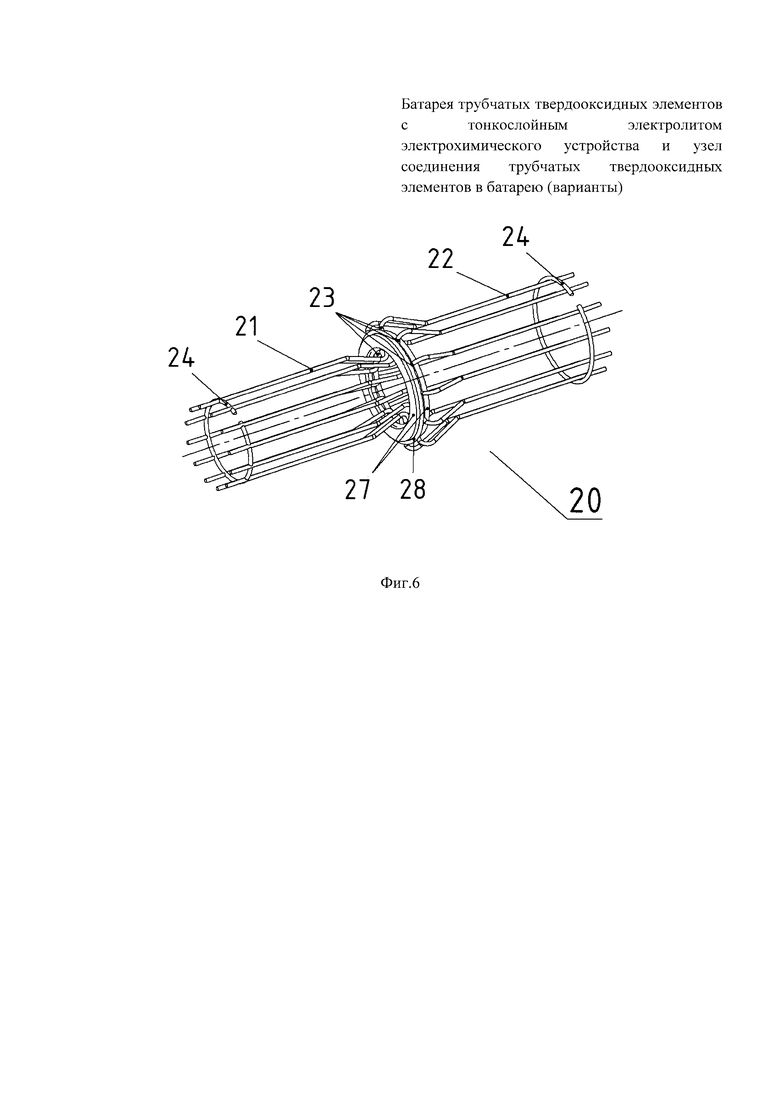

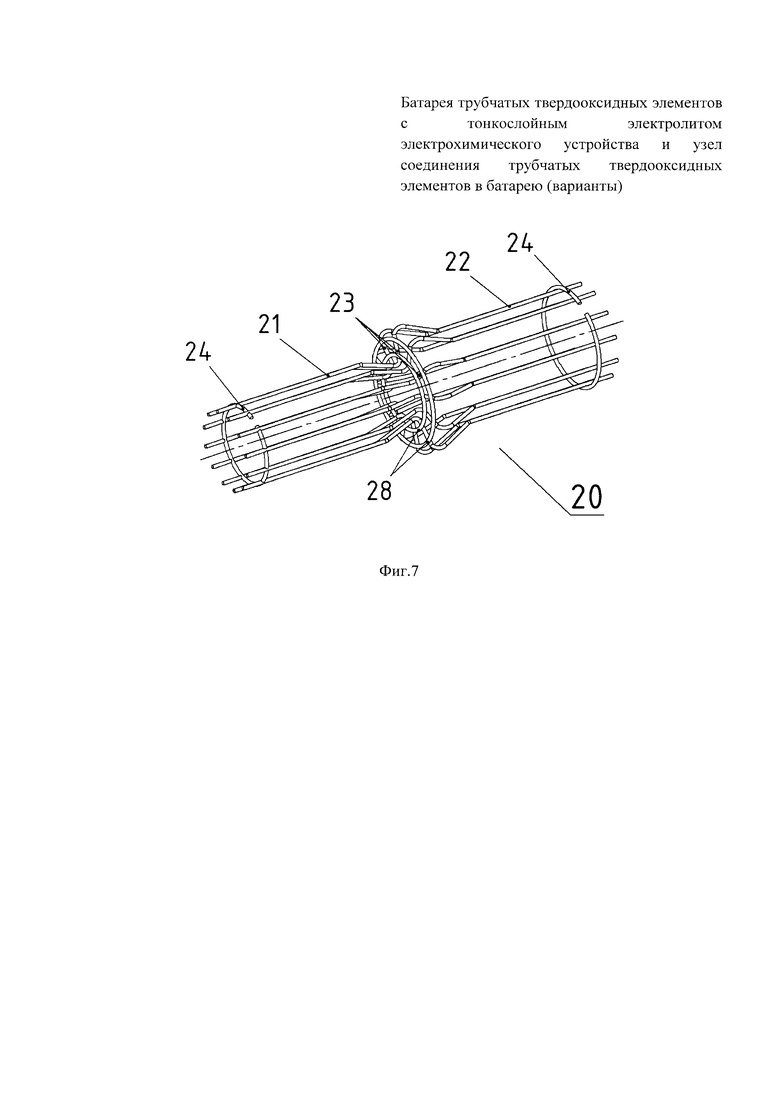

В следующих вариантах (Фиг. 6, 7) УС 20 не содержит обойм, а представляет собой проволочный каркас, образованный множеством проволок, расположенных равномерно по кругу и вдоль общей оси симметрии, которые изогнуты посередине два раза так, что в средней части проволоки направлены перпендикулярно оси, скреплены между собой, по меньшей мере, двумя проволочными кольцами 28 и образуют поперечную площадку 23 - зону токопрохода. При этом с одной стороны токопрохода 23 проволоки образуют токосъем 21, совмещаемый с внутренним электродом одного соосно устанавливаемого ТОЭ, а с другой стороны токосъем 22, совмещаемый с внешним электродом смежного соосно устанавливаемого ТОЭ. Соединение смежных твердооксидных элементов электродами разной полярности, совмещенных с соответствующими проволочными токосъемами 21 и 22, обеспечивается по торцам элементов, совмещенным с противоположными поверхностями проволочного токопрохода 23 или соосно расположенных с обеих сторон от проволочного токопрохода соединенных герметично друг с другом электроизоляционных газонепроницаемых шайб 27. Последние варианты конструкции УС 20 (Фиг. 5-7) по отношению ко всем предыдущим являются наиболее облегченными.

Для изготовления УС могут быть использованы ферритные стали на основе Fe-Cr (10-25 масс. % Cr), а также сплавы на основе Ni-Cr (50-75% Ni, 10-15% Cr) с различными добавками (Al, La, Mn, Y, Zr и др.), которые выбирают, исходя из обеспечения близости КТР сплава и твердого электролита, высокой электропроводности и приемлемых технологических характеристик: пластичности (деформируемости) и свариваемости. Такими материалами являются, например, стали марок Crofer 22APU, 22Н (20-24% Cr), AISI 405, 409 (11-15% Cr), 430, 434 (16-18% Cr), 442, 446 (19-25% Cr), а также их отечественные аналоги, промышленно изготавливаемые в виде листового и трубного проката, а также в виде проволоки.

Негативной стороной использования токопроходов на основе ферритных сплавов и нихромов, содержащих до 20 масс. % Cr, является поверхностная деградация материала токопрохода при повышенной температуре и в окислительной атмосфере, обусловленная формированием поверхностного слоя из оксида хрома (Cr3+), превносящего дополнительное сопротивление и загрязняющего компоненты ТОЭ.

Для увеличения ресурса УС металлические поверхности проволочных токосъемов и токопроходов целесообразно защищать сплошными (беспористыми) антикоррозионными покрытиями, например, из электропроводных сложных оксидов на основе редкоземельных и переходных металлов со структурой типа перовскита, (La1-xAx)(B1-yCy)O3-δ (А - Sr, Ni; В - Cr, Mn, Fe, Со; С - Cr, Mn, Ti), где 0≤х≤0,3, 0≤у≤0,5, или со структурой шпинели, М3-xCoxO4-δ, где 1<х≤2. Среди альтернативных покрытий покрытие на основе MnCO2O4 является наиболее предпочтительным. Наносимое покрытие толщиной около 5-15 мкм может быть выполнено как однослойным, так и многослойным с чередованием слоев, отличающихся составом. При этом формирование слишком тонких покрытий не обеспечивает достаточно длительного ресурса, поскольку диффузия ионов хрома сквозь такие покрытия замедлена, но, тем не менее, имеет место, а также в тонких покрытиях возможно нарушение сплошности. Слишком большая толщина покрытия также нежелательна, поскольку может приводить к снижению адгезии покрытия, а также к увеличению сопротивления.

Эксплуатационные характеристики покрытий зависят от выбранного материала и способа его нанесения, физического, химического и др. Наиболее предпочтительным способом формирования защитного покрытия на стали авторы считают метод катодного распыления мишени с использованием магнетронов. Особо отметим, что модификация магнетронного распыления двухкомпонентных металлических мишеней Mn-Co, проводимого с ассистированием ионами кислорода позволяет получать с высокой производительностью беспористые покрытия Mn3-xCoxO4-δ со структурой шпинели непосредственно в процессе нанесения и, как правило, не требует проведения дополнительных стабилизирующих отжигов.

Пример исполнения узла соединения, показанного на Фиг. 3. Выгибанием проволоки диаметром 0,5 мм (Crofer 22APU) по шаблону ручным способом были изготовлены единичные токосъемы 21 и 22 в количестве по 12 штук обоих типов. Штамповкой дисковой заготовки толщиной 0,5 мм (Crofer 22APU) была изготовлена шайба токопрохода 23; прошивкой ригелем заготовок в виде шайб толщиной 0,5 мм (Crofer 22APU) были изготовлены обоймы, внешняя 25 и внутренняя 26. Диаметр внешней обоймы составлял около 18 мм. Подготовленные проволочные токосъемы 21, шайбу токопрохода 23 и внутреннюю обойму 26 составляли вместе в специальном кондукторе и производили их сваривание оплавлением кромки электродуговой сваркой с неплавящимся электродом в среде аргона. Далее использовали дополнительные детали кондуктора для сварки токосъемов 22 и внешней обоймы 25. Ручным аппаратом точечной сварки прикрепляли разрезные проволочные кольца 24. Сваренные заготовки УС в кондукторах подвергали термической обработке при 600-800°С в атмосфере воздуха для снижения остаточных термо-механических напряжений. Затем производили очистку и обезжиривание поверхностей заготовок органическим растворителем с использованием ультразвуковой ванны. Далее заготовки УС размещали в камере установки магнетронного распыления, где была проведена очистка поверхности ионным травлением и последующее нанесение защитного покрытия на основе марганец-кобальтовой шпинели.

Полученные покрытия толщиной около 10 мкм характеризовались практически отсутствием пор (высокой сплошностью) и хорошей адгезией к стали. Ресурсные среднесрочные испытания модельных плоских образцов под рабочей токовой нагрузкой, в том числе с прерыванием рабочего режима, продемонстрировали устойчиво низкие потери на токопроходе из стали типа Crofer 22APU с покрытием на основе Mn-Со-О различного состава в контакте с материалом катода ТОТЭ на основе LSM.

Представленная в заявке группа изобретений поясняется чертежами на Фиг. 1-7. На Фиг. 1 схематично показан внешний вид батареи ТОЭ с местным продольным разрезом по всей длине, указано направление газов для двух типов ЭХУ (батареи топливных элементов и генератора кислорода): 10 - ТОЭ; 20 - УС; 30 - элемент герметизации; 40 -внешняя часть хвостовика: 41 - токо- и газоподвод внешний, 42 - оконцовка установочная (клемма), 43 - концевой проволочный токосъем, 44 - втулка электроизоляционная (газонепроницаемая); 50 - концевой токосъем; 60 - внутренняя часть хвостовика: 61 - труба токо- и газоподвода, 62 - пружина компенсационная, 63 - шайба контактная; 70 - втулка электроизоляционная газопроницаемая. Указанный на Фиг. 1 диаметр D1 составляет наибольший внешний диаметр конструктивных компонентов батареи в рабочей зоне, который заведомо меньше диаметра D2 установочной оконцовки 42 (клеммы) хвостовика 40, что позволяет устанавливать батареи с одной стороны, например, трубной доски (коллектора) модуля ЭХУ сквозь посадочные отверстия.

На Фиг. 2-7 представлены варианты конструкции УС 20: 21, 22 - проволочные токосъемы, 23 - токопроход, 24 - кольцо проволочное разрезное, 25 - обойма кольцевая внешняя, 26 - обойма кольцевая внутренняя, 27 - шайба электроизоляционная газонепроницаемая, 28 - кольцо проволочное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2790543C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| БАТАРЕЯ ЭЛЕМЕНТОВ | 1980 |

|

SU1840836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| ТОКОСЪЕМНИК ТРУБЧАТОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2402116C2 |

Изобретение относится к высокотемпературным электрохимическим устройствам на основе твердооксидных элементов (ТОЭ) - элементов с твердым электролитом, точнее к конструкции батареи трубчатых ТОЭ и узлов соединения (УС) ТОЭ в батарею. Техническим результатом является создание батареи, в которой трубчатые ТОЭ соединены последовательно по току, с обеспечением улучшенных массогабаритных и электрических характеристик, технологичности сборки самой батареи ТОЭ, а также твердооксидного устройства на ее основе целиком с возможностью обслуживания и замены неисправной батареи. Предложены УС (варианты) из металлического сплава, содержащие осесимметричные токосъемы смежных ТОЭ, образованные каждый множеством проволок, расположенных равномерно по кругу и вдоль общей оси симметрии узла, соединенные токопроходом и выполненные так, что плотно совмещаются, один с внутренним электродом одного соосно устанавливаемого элемента, другой с внешним электродом смежного соосно устанавливаемого элемента. Предложена конструкция батареи ТОЭ, представляющая собой унифицированный узел, которая содержит трубчатые ТОЭ с тонкослойным электролитом, для соединения которых концевые токосъемы и токосъемы узлов соединения смежных элементов выполнены из проволок, токоподводы и газоподвод выполнены с одной стороны батареи в виде металлического хвостовика, состоящего из соосно расположенных трубок, соединенных с внешнего торца газопроницаемой изолирующей втулкой, при этом внешняя трубка имеет с внешнего торца оконцовку (клемму) в виде раструба диаметром, превышающим диаметр остальных компонентов батареи, а с другого торца - концевой проволочный токосъем, соединенный электрически с внутренним электродом первого элемента, а внутренняя трубка, проходящая по всей длине батареи, имеет с внешнего торца клемму, а другим торцом, имеющим перфорацию для подачи одного из реагентов во внутреннюю полость батареи, соединена электрически с токопроходом другого концевого проволочного токосъема, соединенного электрически с внешним электродом последнего элемента. 3 н. и 5 з.п. ф-лы, 7 ил.

1. Батарея трубчатых твердооксидных элементов электрохимического устройства, включающая элементы с твердым электролитом и газодиффузионными электродами, соединенные последовательно по току, концевые токосъемы, узлы соединения смежных элементов, токо- и газоподводы, электрические клеммы, с используемыми электроизоляционными прокладками и герметиками, отличающаяся тем, что содержит трубчатые твердооксидные элементы с тонкослойным электролитом, для соединения которых концевые токосъемы и токосъемы узлов соединения смежных элементов выполнены из проволок, токоподводы и газоподвод выполнены с одной стороны батареи в виде металлического хвостовика, состоящего из соосно расположенных трубок, соединенных с внешнего торца газопроницаемой изолирующей втулкой, внешней, соединенной с первым элементом, и внутренней, соединенной с последним элементом батареи, при этом внешняя трубка имеет с внешнего торца оконцовку в виде раструба диаметром, превышающим диаметр остальных компонентов батареи, являющуюся одной из клемм батареи, а с другого торца - концевой токосъем, состоящий из множества проволок, расположенных по периметру и вдоль трубы хвостовика и соединенных электрически с одной стороны с трубой хвостовика и с другой стороны с внутренним электродом первого элемента, и содержит электроизоляционную втулку, соединенную герметично с металлической трубой хвостовика и торцом первого элемента, внутренняя трубка имеет с внешнего торца клемму, а другим торцом, имеющим перфорацию для подачи одного из реагентов во внутреннюю полость батареи, соединена электрически с токопроходом другого концевого токосъема, в котором токосъем выполнен из проволок, расположенных по внешнему диаметру и вдоль последнего элемента и соединенных электрически с одной стороны с токопроходом и с другой стороны с внешним электродом элемента.

2. Батарея по п. 1, отличающаяся тем, что при использовании твердооксидного элемента с электродами, устойчивыми в восстановительной и/или окислительной атмосферах, батарея трубчатых твердооксидных элементов может работать без изменения конструкции в режиме топливного элемента, электролизного элемента, конвертера и генератора кислорода.

3. Узел соединения трубчатых твердооксидных элементов в батарею, выполненный из металлического сплава и содержащий токосъемы и токопроход для обеспечения электрической коммутации смежных твердооксидных элементов, отличающийся тем, что токосъемы смежных твердооксидных элементов образованы каждый множеством проволок, расположенных равномерно по кругу и вдоль общей оси симметрии узла, соединены токопроходом и выполнены так, что плотно совмещаются, один с электродом одной полярности одного соосно устанавливаемого трубчатого твердооксидного элемента, другой с электродом другой полярности смежного соосно устанавливаемого трубчатого твердооксидного элемента, при этом токопроход, соединяющий проволочные токосъемы смежных твердооксидных элементов, расположен посередине в плоскости, перпендикулярной оси узла соединения, а соединение смежных трубчатых твердооксидных элементов, совмещенных с соответствующими проволочными токосъемами обеспечивается по их торцам, совмещенным с противоположными поверхностями токопрохода.

4. Узел соединения по п. 3, отличающийся тем, что токопроход, соединяющий проволочные токосъемы смежных элементов, выполнен в виде шайбы, плоской или с отбортовкой, в основании которой имеются отверстия, расположенные с постоянным шагом по периметрам окружностей разных диаметров, соответствующих размерам проволочных токосъемов смежных элементов, в которые установлены проволоки соответствующих токосъемов и закреплены с обеспечением электрического контакта.

5. Узел соединения по п. 3, отличающийся тем, что токопроход, соединяющий проволочные токосъемы смежных элементов, выполнен в виде шайбы, имеющей основания для установки трубчатых твердооксидных элементов торцами и две отбортовки, концентрично с которыми расположены кольцевые обоймы по размеру отбортовок, внешняя и внутренняя, с образованием круговых зазоров по диаметру проволок токосъемов, в которые с постоянным шагом установлены проволоки соответствующих токосъемов смежных элементов и закреплены в зазорах с обеспечением электрического контакта.

6. Узел соединения по п. 3, отличающийся тем, что токопроход, соединяющий проволочные токосъемы смежных элементов, образован продолжением проволок токосъемов, изогнутых в плоскости токопрохода так, что проволоки направлены перпендикулярно оси узла наружу, а их неразъемное соединение выполнено во внешней соосно установленной кольцевой обойме, имеющей по боковой поверхности отверстия по количеству проволок, при этом соединение смежных твердооксидных элементов электродами разной полярности, совмещенных с соответствующими проволочными токосъемами, обеспечивается по торцам элементов, совмещенным с противоположными поверхностями проволочного токопрохода или соосно расположенных с обеих сторон от проволочного токопрохода соединенных герметично друг с другом электроизоляционных газонепроницаемых шайб.

7. Узел соединения трубчатых твердооксидных элементов в батарею, выполненный из металлического сплава и содержащий токосъемы и токопроход для обеспечения электрической коммутации смежных твердооксидных элементов, отличающийся тем, что выполнен в виде каркаса, образованного множеством проволок, расположенных равномерно по кругу и вдоль общей оси симметрии, которые изогнуты посередине два раза так, что в средней части проволоки направлены перпендикулярно оси, скреплены между собой по меньшей мере двумя проволочными кольцами и образуют поперечную площадку - зону токопрохода, при этом с одной стороны токопрохода проволоки образуют токосъем, совмещаемый с электродом одной полярности одного соосно устанавливаемого трубчатого твердооксидного элемента, а с другой стороны - с электродом другой полярности смежного соосно устанавливаемого трубчатого твердооксидного элемента, при этом соединение смежных твердооксидных элементов электродами разной полярности, совмещенных с соответствующими проволочными токосъемами, обеспечивается по торцам элементов, совмещенным с противоположными поверхностями проволочного токопрохода или соосно расположенных с обеих сторон от проволочного токопрохода соединенных герметично друг с другом электроизоляционных газонепроницаемых шайб.

8. Узел соединения по любому из пп. 3-7, отличающийся тем, что металлические компоненты выполнены из ферритных сталей на основе Fe-Cr с содержанием хрома 10-25% или сплавов на основе Ni-Cr с содержанием хрома 10-15% и могут иметь сплошное, однослойное или многослойное антикоррозионное покрытие толщиной 5-15 мкм состава (La1-xAx)(B1-yCy)O3-δ (А - Sr, Ni; В - Cr, Mn, Fe, Со; С - Cr, Mn, Ti), где 0≤х≤0,3, 0≤у≤0,5, или Mn3-xCoxO4-δ, где 1<х≤2, при этом наиболее предпочтительным является покрытие MnCo2O4, нанесенное предпочтительно методом магнетронного распыления металлических мишеней Mn-Со, проводимого с ассистированием ионами кислорода.

| БЛОК СБОРОК ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С КОЭФФИЦИЕНТОМ ТЕМПЕРАТУРНОГО РАСШИРЕНИЯ (КТР), ПРЕВЫШАЮЩИМ КТР ИХ ЭЛЕКТРОЛИТА | 1997 |

|

RU2138885C1 |

| US 7740966 B2, 22.06.2010 | |||

| CN 105810980 A, 27.07.2016 | |||

| KR 20150115213 A, 14.10.2015 | |||

| JP 2009238651 A, 15.10.2009 | |||

| JP 2013140766 A, 18.07.2013. | |||

Авторы

Даты

2018-05-29—Публикация

2016-09-27—Подача