ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и системам для изготовления сборок.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Головки механической бритвы с подвижными лезвиями широко известны. В таких головках режущий элемент расположен на пружинных язычках, толкающих его вверх до приведения в контакт с частью головки, определяющей верхний стопор. Положение лезвия должно быть определено очень точно, поскольку степень его обнажения очень сильно влияет на эффективность бритья.

Проблема заключается в изготовлении таких изделий надежным и при этом экономически эффективным способом и с высокой производительностью.

В патентном документе WO 2010/006654 описан подходящий способ, в котором режущие элементы помещены в корпус. Пластиковая крышка закрывает корпус и режущие элементы и соединена с корпусом путем ультразвуковой сварки.

Хотя такой способ очень удобен в случае, когда бритвенная головка содержит две пластиковые части, каждая из которых приспособлена для осуществления конкретной функции, в качестве альтернативы может потребоваться уменьшить число разных пластиковых частей (т.е. уменьшить число форм и риск брака сборки из-за того, что всего лишь одна из двух пластиковых частей выходит за пределы допустимого диапазона).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения этой задачи предложен способ изготовления сборок, включающий следующие этапы:

- обеспечение подсборки, содержащей:

- формованный пластиковый корпус, содержащий переднюю и заднюю части, первую и вторую боковые части, причем указанные передняя, задняя, первая и вторая боковые части ограничивают полое пространство между ними, и указанный корпус имеет верхнюю поверхность, содержащую окно, ведущее в это полое пространство, и противоположную нижнюю поверхность, причем указанный корпус дополнительно содержит упругие опорные элементы, проходящие в полом пространстве;

- по меньшей мере один элемент, упруго поддерживаемый по меньшей мере одним упругим опорным элементом и имеющий вытянутый край, проходящий от указанной первой боковой поверхности до указанной второй боковой поверхности и доступный через указанное окно;

- обеспечение заготовки зажима, изготовленной из формуемого материала и имеющей U-образную форму с первой и второй параллельными ножками, соединенными поперечным основанием;

- соединение заготовки зажима с подсборкой путем помещения первой и второй ножек на каждую сторону полого пространства, причем основание проходит через край элемента;

- деформирование первой и второй ножек для взаимодействия с нижней поверхностью корпуса для удержания элемента в корпусе.

Описанный способ позволяет обеспечить необходимые уровни точности и производительности.

В соответствии с некоторыми вариантами осуществления изобретения, можно использовать также один или более признаков, определенных в формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие отличительные признаки и преимущества изобретения станут понятны из следующего описания одного из вариантов его осуществления, приведенного в качестве неограничивающего примера, и прилагаемых чертежей.

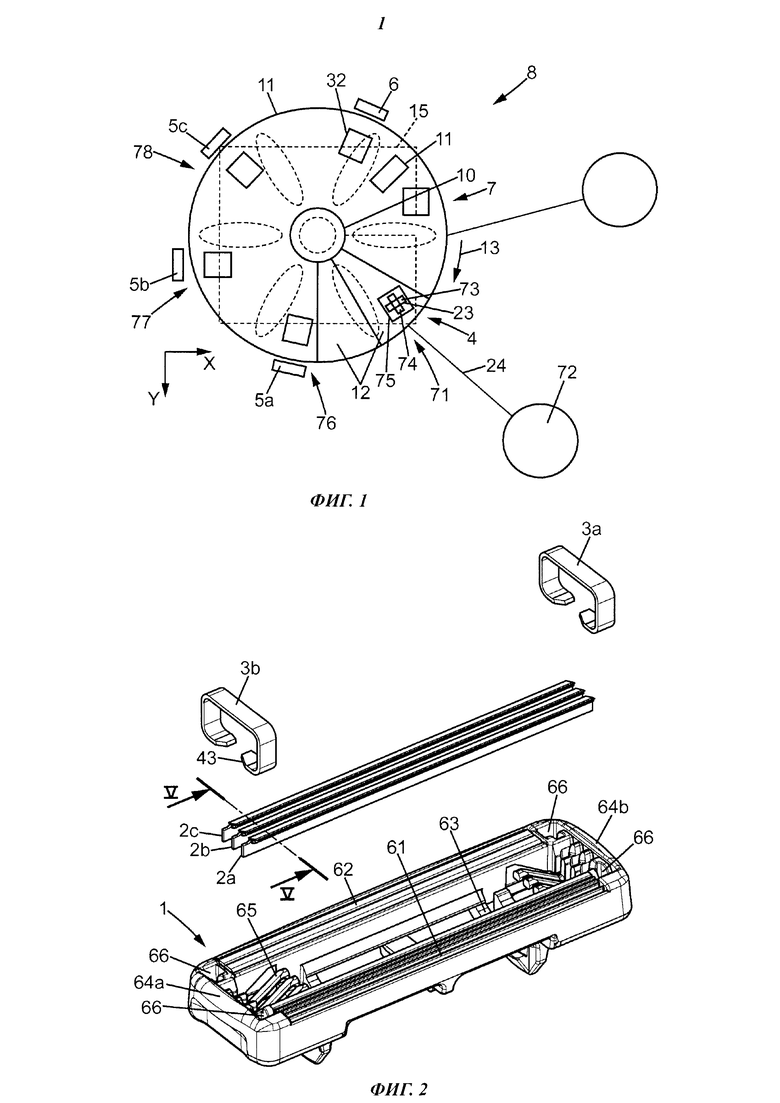

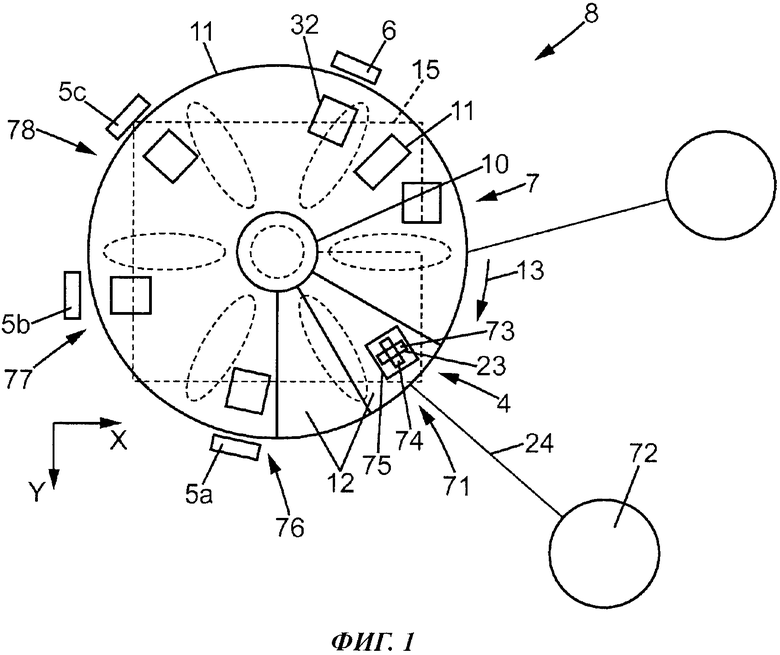

На фиг. 1 схематично представлен вид сверху системы, пригодной для изготовления бритвенных головок.

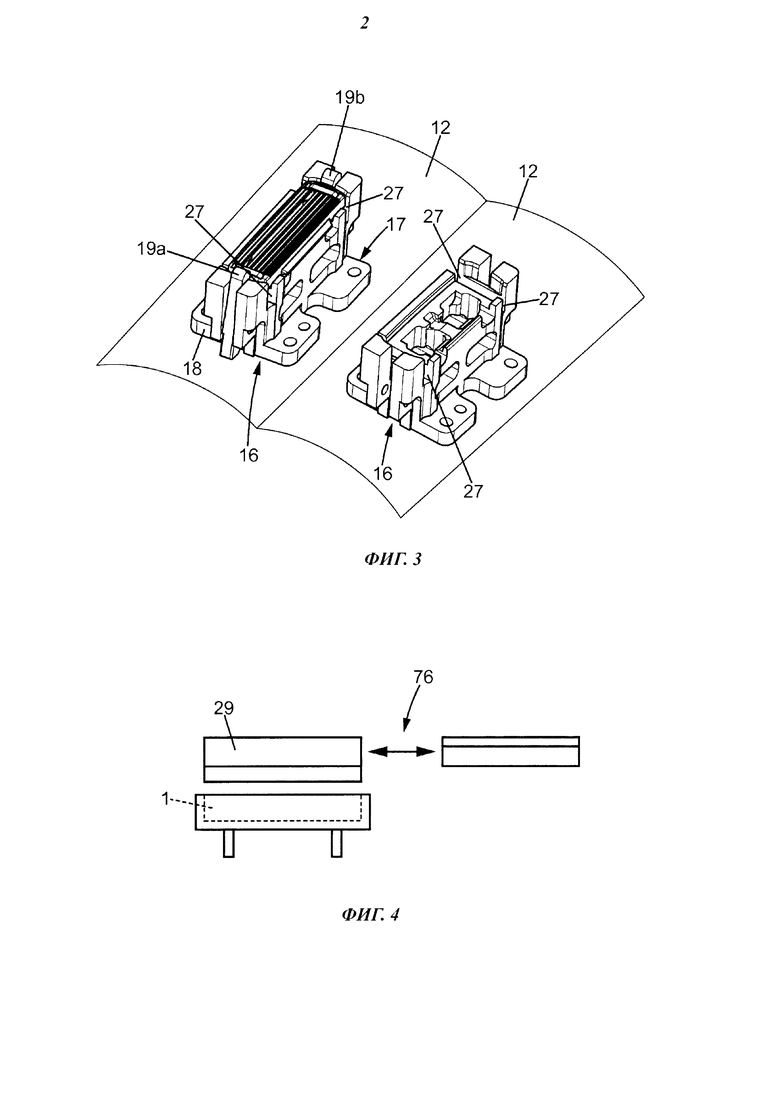

На фиг. 2 представлен покомпонентный вид в перспективе бритвенной головки, собираемой системой по фиг. 1.

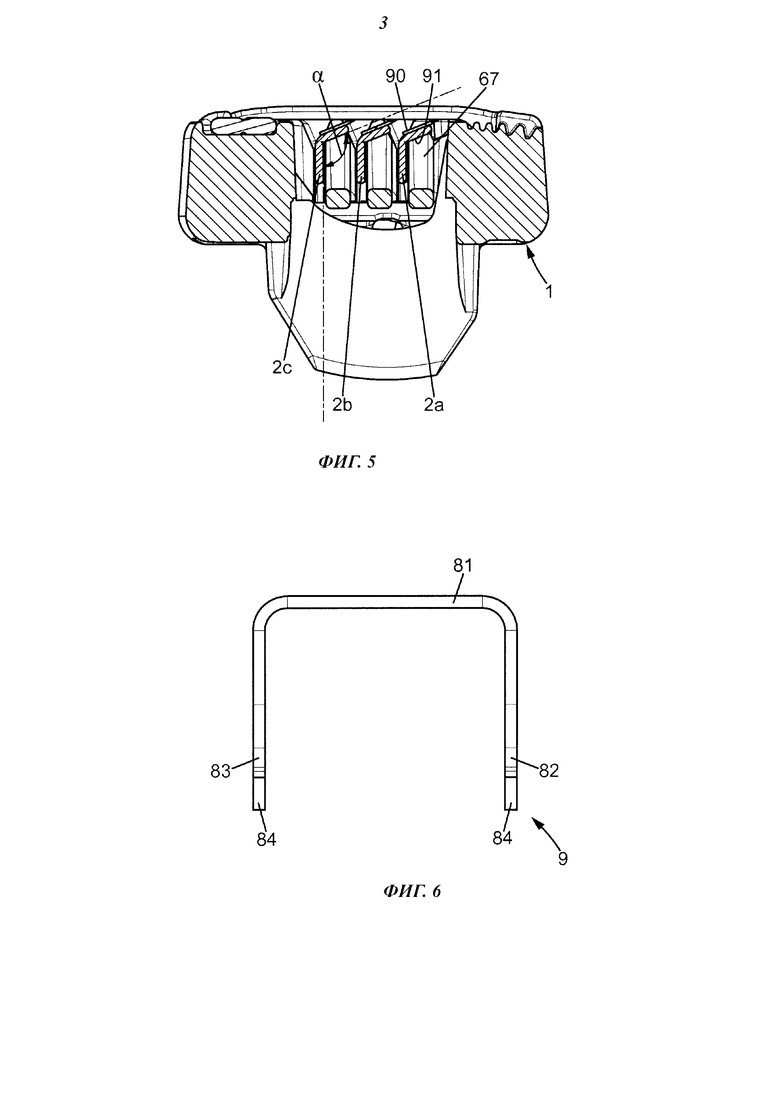

На фиг. 3 представлен частичный вид в перспективе маршрута сборки.

На фиг. 4 схематично представлена станция установки лезвия.

На фиг. 5 представлен вид сбоку в разрезе по линии V-V на фиг. 2 корпуса с собранными режущими элементами перед сборкой зажимов.

На фиг. 6 схематично представлен вид сбоку заготовки зажима, применяемой в системе по фиг. 1.

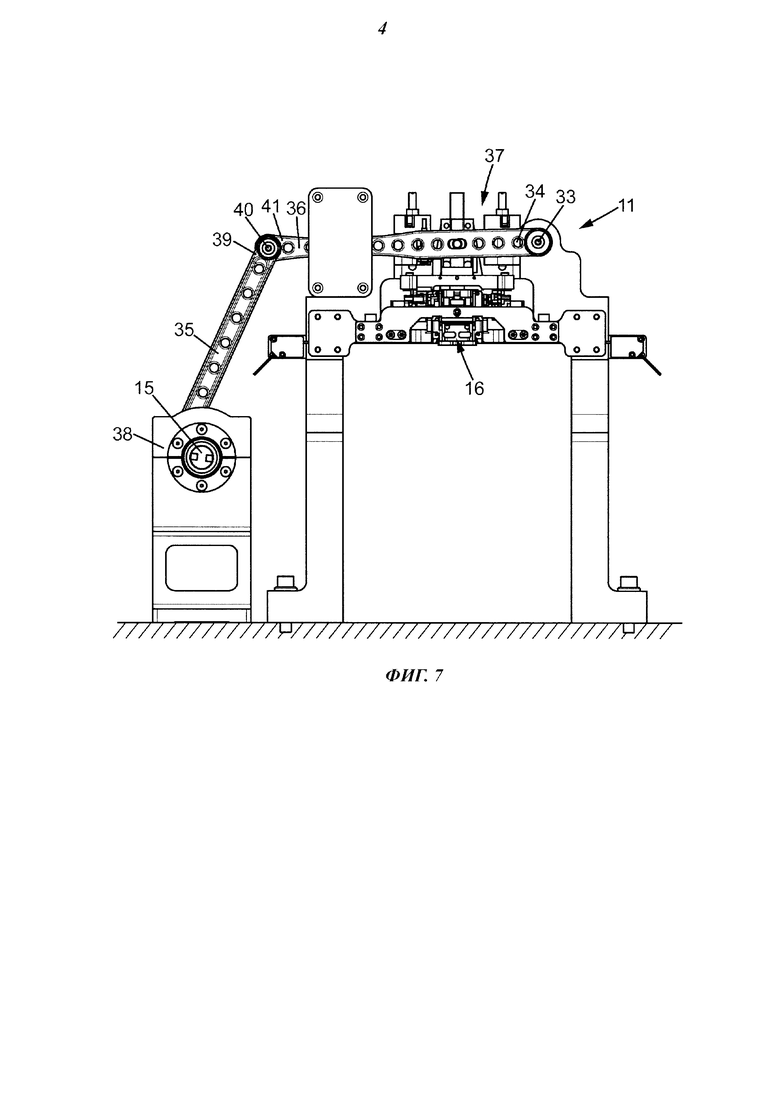

На фиг. 7 схематично представлен общий вид спереди станции зажима в системе сборки по фиг. 1.

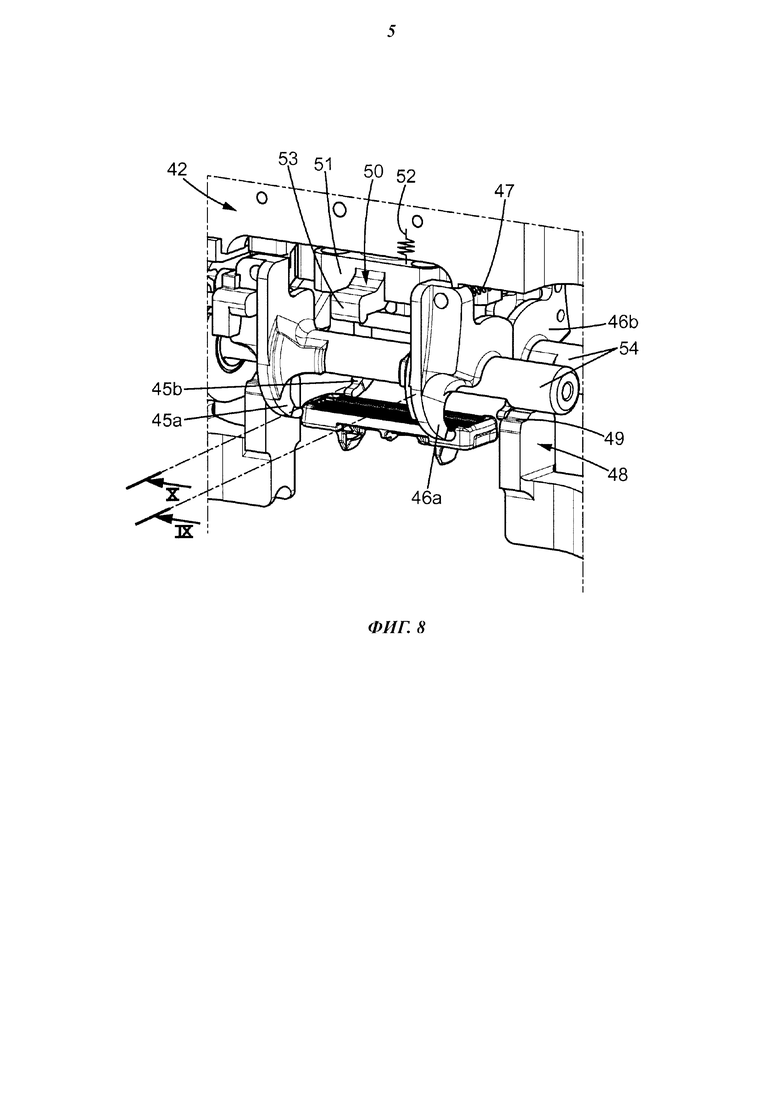

На фиг. 8 представлен увеличенный вид в перспективе станции по фиг. 7.

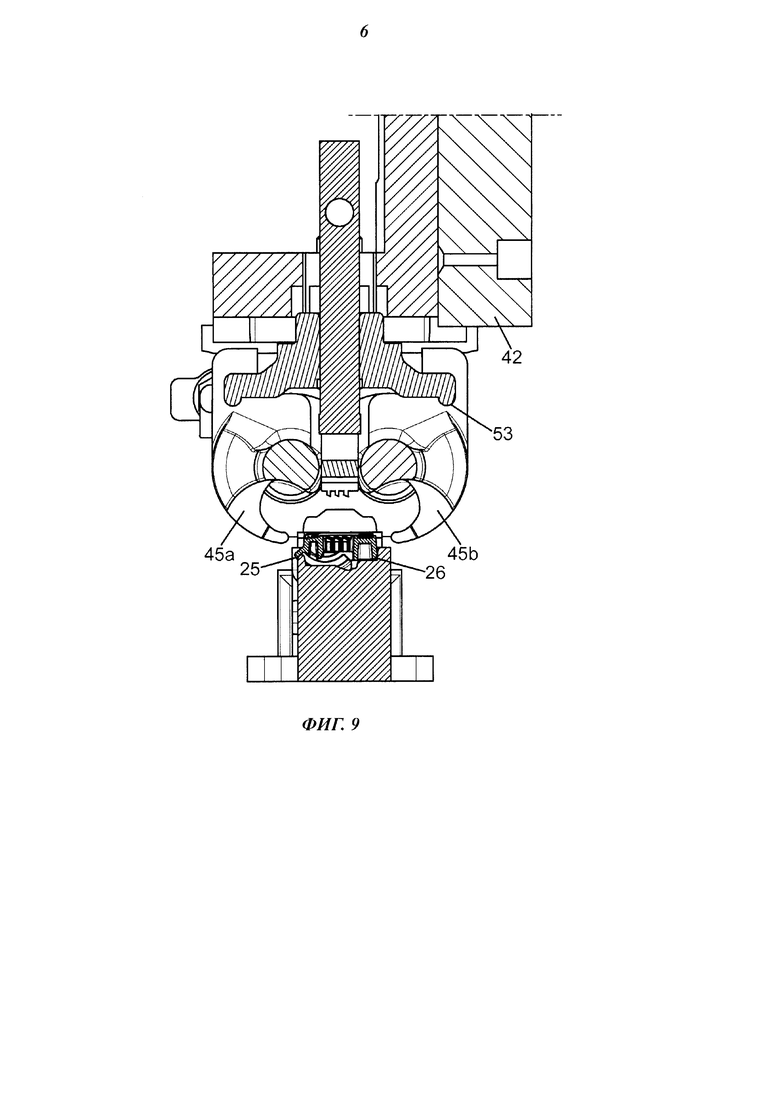

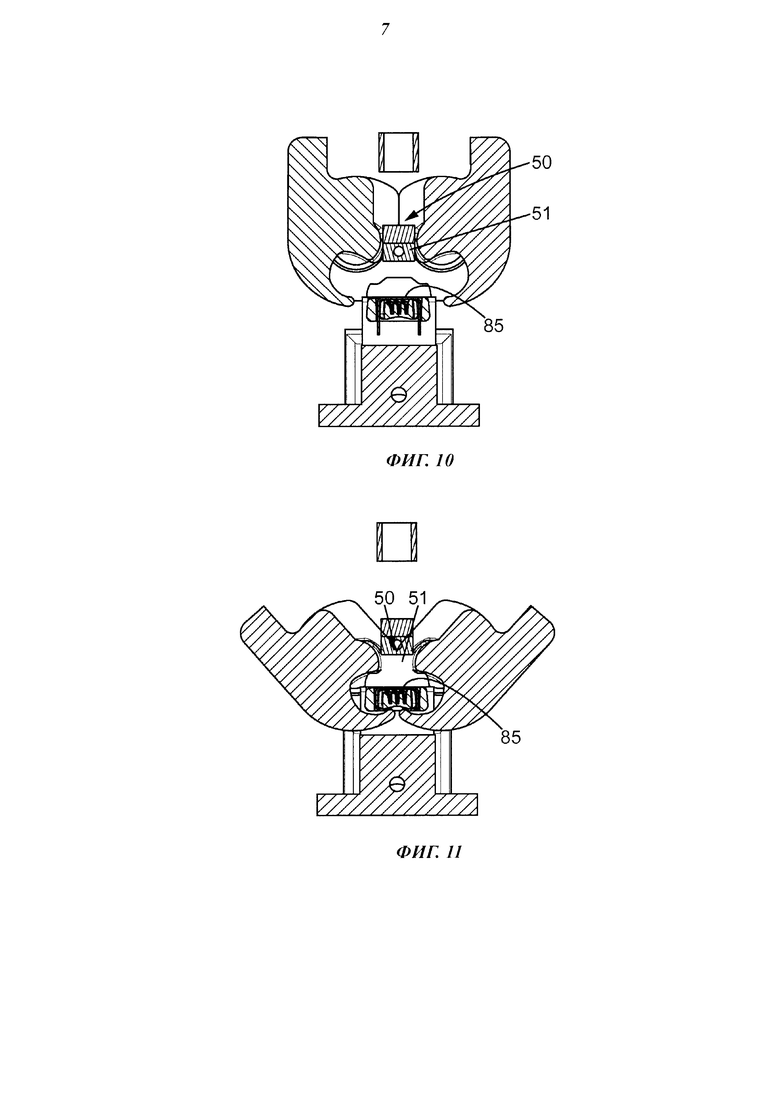

На фиг. 9 и 10 представлены частичные виды в разрезе соответственно по линиям IX-IX и Х-Х по фиг. 8 на первом этапе процесса зажима.

На фиг. 11 представлен вид, аналогичный виду по фиг. 10, на втором этапе процесса зажима.

На чертежах одинаковыми ссылочными позициями обозначены одинаковые или подобные элементы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 2 представлен покомпонентный чертеж примера бритвенной головки, пригодной для сборки описанным ниже способом. Как видно на фиг. 2, в соответствии с этим примером, бритвенная головка содержит корпус 1, три режущих элемента 2а, 2b и 2с, установленных с возможностью перемещения в корпусе под действием пружины, два боковых зажима 3а, 3b, которые взаимодействуют с нижней поверхностью корпуса, не позволяя режущим элементам выпасть из корпуса через верхнее окно. Зажимы обеспечивают верхнюю зону упора для боковых сторон режущих элементов.

В частности, корпус содержит передний участок 61 и задний участок 62 («передний» и «задний» определяются нормальным направлением бритья). Передний участок 61 может содержать предохранительную полосу, а задний участок может содержать смазочную ленту). Между передним и задним участком находится центральный участок 63, ограничивающий полое пространство, вмещающее один или более режущих элементов, проходящих параллельно друг другу. Режущие элементы проходят между двумя боковыми участками 64а и 64b корпуса. Два боковых участка 64а и 64b проходят от переднего участка 61 до заднего участка 62.

Корпус 1 также содержит смещающие элементы 65. Эти смещающие элементы смещают режущие элементы в исходное положение. В проиллюстрированном примере смещающие элементы 65 содержат пружинные язычки. Пружинный язычок проходит от бокового участка к центру корпуса, по существу параллельно краю режущего элемента. Он также проходит от нижнего участка к верхнему участку корпуса, где под «верхней» подразумевается поверхность, нормально используемая для бритья, а под «нижней» - противоположная поверхность, через которую проходят промывная вода и срезанные волоски. Режущий элемент опирается на два противоположных пружинных язычка.

Каждая из боковых частей корпуса содержит два вводных отверстия 66. Эти отверстия являются сквозными и проходят от верхнего участка корпуса до его нижнего участка. В каждой из этих боковых частей вводное отверстие расположено на каждой стороне полого пространства.

Режущие элементы могут быть, например, элементами типа «лезвие, закрепленное на изогнутой опоре». На фиг. 5 представлен пример, в котором прямое лезвие 90, изготовленное из особого материала и имеющее острый край, закреплено (например, приварено) на опоре 91 (которая может быть изготовлена из другого особого материала), согнутой на угол α, составляющий, например, от 90° до 135° между двумя ее частями. Край лезвия заострен и покрыт упрочняющим и смазочным покрытиями.

На фиг. 1 схематично представлен пример установки для сборки таких бритвенных головок.

На входе установки расположена станция 4 подачи корпуса, три накопителя 5а, 5b, 5с режущих элементов и станция 6 подачи заготовки зажима. Число накопителей режущих элементов может варьироваться, например, от 1 до 5.

Установка 8 содержит серводвигатель 10, пошагово перемещающий стол 11, состоящий из множества платформ 12 (на фиг. 1 представлены только две платформы, но они могут быть расположены по всему столу) вдоль маршрута 13 сборки (далее вращение вокруг вертикальной оси Z).

Цикл состоит на 1/3 из перемещения стола и на 2/3 из остановки стола. Во время остановки стола другие инструменты, расположенные вдоль маршрута 13 сборки, приводятся в действие коленчатым валом 15, синхронизированным с серводвигателем 10.

Платформы стола могут нежестко соединяться друг с другом, свободно перемещаясь в системе координат помещения.

Как видно на фиг. 3, каждая платформа 12 стола вмещает гнездо 16, закрепленное на платформе 12.

Это гнездо содержит основание 17, имеющее нижнюю часть 18, закрепленную на платформе (с помощью винтов), и приемную полость (вмещающую собранную бритвенную головку в одном из гнезд по фиг. 3), выполненную с возможностью приема корпуса. Боковые лапки 19а, 19b установлены на основании с возможностью перемещения и подпружинены относительно него для удержания корпуса 1 в гнезде.

В частности, на фиг. 9 (где представлено гнездо, удерживающее корпус, на станции формования зажима) видно, что корпус удерживается в гнезде в его центральной части (переднее и заднее нижние удлинения корпуса опираются на гнездо). На фиг. 10, где представлен параллельный разрез, проходящий через гнездо в плоскости захватов, видно, что доступ к нижней части корпуса осуществляется через эту часть гнезда. Как видно на фиг. 3, гнездо имеет вводные отверстия, расположенные на каждом конце зажима, в которые входят концы сгибающих захватов.

Первая станция 71 по фиг. 1 является станцией 71 размещения корпуса.

Подаваемые корпусы 1 ориентированы в направлении от вибрационной чаши 72 (перемещение обеспечивается воздушной струей). Перегрузочный аппарат 23 используется для захвата корпуса с линии 24 подачи и помещения его в полость гнезда. Линия 24 подачи предназначена для подачи корпусов бритв из чаши 72 в нужной ориентации.

Перегрузочный аппарат 23 может использовать концевую часть, содержащую отсос (вакуумный) для удержания корпуса и помещения его в гнездо 16 в правильном положении.

Управление перемещением концевой части может осуществляться коленчатым валом 15. Следовательно, концевая часть перемещается в направлении Z (сверху вниз) с вертикально перемещаемой частью 73, установленной на горизонтально перемещаемой части 74, которая перемещается в горизонтальной плоскости относительно неподвижной рамы 75 системы. Альтернативно, управление перемещением концевой части может осуществляться серводвигателем, синхронизированным с серводвигателем 10.

Корпус перемещают на первую станцию 76 размещения режущего элемента. Здесь используют 3 станции 76, 77, 78 размещения режущего элемента, расположенные одна за другой вдоль маршрута сборки. Все станции размещения режущего элемента идентичны.

Как показано схематично на фиг. 4, эта станция содержит концевую часть 29 для захвата режущего элемента с помощью вакуума и подачи его на корпус 1. Эта часть выполнена таким образом, чтобы соответствовать необходимой здесь геометрии миниатюрного режущего элемента. Режущий элемент подается через окно верхней поверхности во внутреннее пространство. Эта концевая часть 29 перемещается вдоль направления Z, а также в горизонтальной плоскости. Здесь может использоваться такая же схема управления, как на станции размещения корпуса. Разница заключается в величине хода в направлении Z, которая может быть меньше, поскольку протяженность режущего элемента в направлении Z меньше, чем протяженность корпуса в этом направлении.

На фиг. 5 схематично представлен поперечный разрез собранного изделия на этом этапе, показывающий корпус, несущий три режущих элемента.

На этом этапе все три режущих элемента 2а, 2b, 2с размещены в корпусе 1, образуя подсборку, как показано на фиг. 5. Каждый из режущих элементов опирается на два пружинных язычка 67 (по одному на каждой боковой стороне корпуса). Естественная упругость пружинных язычков определяет исходное положение режущего элемента при сборке.

Контроль может осуществляться после размещения лезвий в корпусе. Контроль может осуществляться при каждой перегрузке с помощью переключателя давления. Если при контроле не обнаружено каких-либо проблем, процесс продолжается, как будет описано ниже. Если при контроле обнаружена проблема, процесс продолжается, как изложено ниже, кроме случая, когда не были поданы заготовки зажима (в таком случае последующие инструменты будут работать вхолостую), или процесс продолжается как будет описано ниже, но головка будет забракована после формования зажима.

Корпус со вставленными режущими элементами перемещается на станцию 32 подачи зажима. Удерживать режущие элементы внутри головки можно любыми дополнительными средствами. Могут применяться две станции подачи зажима, по одной для каждой заготовки зажима, размещенных на каждой соответствующей стороне корпуса. Эти станции являются одинаковыми, за исключением разных мест подачи заготовки зажима (по одному с каждой стороны корпуса). Может применяться устройство, подобное применяемому для манипуляций с режущими элементами.

На фиг. 6 схематично представлен поперечный разрез заготовки зажима в том виде, в котором эта заготовка подается с станции 6 подачи заготовки зажима. Заготовка 9 зажима является по существу U-образной и имеет основание 81 и два крыла (или ножки) 82, 83. Заготовка 9 зажима изготовлена из формуемого материала, например тонкого листа подходящего металла. В настоящем примере, два крыла 82, 83 идентичны. Каждое проходит до конца 84. Каждый конец может быть конусообразным (по существу V-образным в разрезе, поперечном разрезу по фиг. 6).

На фиг. 10 схематично представлена установка U-образной заготовки 9 зажима в корпус, причем основание 81 заготовки зажима закрывает боковые стороны лезвий, а крылья 82, 83 вставлены в соответствующие вводные отверстия 66 корпуса перед лезвиями и за ними (см. фиг. 2). Одна из таких заготовок зажима введена на каждой боковой стороне корпуса, через переднее и заднее вводные отверстия.

На фиг. 7 представлен общий вид станции 11 формования зажима. Система шарнирного манипулятора содержит первый рычаг 35, прикрепленный одним концом 38 к коленчатому валу 15, а вторым концом 39 к шарниру 40 к первому концу 41 второго рычага 36. Второй конец 34 второго рычага 36 закреплен с возможностью поворота на неподвижном основании 33. Второй рычаг 36 соединен с тележкой 37 формирующего инструмента, обеспечивая его возвратно-поступательное вертикальное перемещение, позволяющее сформировать U-образно изогнутую заготовку зажима в точном положении в головке.

На станции 11 формирования зажима оба конца обеих U-образных заготовок зажима одновременно сгибают, придавая окончательную форму.

Как видно на фиг. 8, кулачковый держатель 48 удерживает гнездо, вмещающее головку (на фиг. 8 гнездо не показано, но показана удерживаемая в нем головка). Кулачковый держатель 48 имеет кулачковую поверхность 49.

Станция формирования содержит основание 42, перемещаемое вверх и вниз под действием коленчатого вала с помощью системы 35, 36 двухзвенного рычага, как описано выше.

Опора 54' вмещает два вала 54 захватов. Валы захватов проходят параллельно друг другу вдоль горизонтальной оси и смещены относительно друг друга вдоль оси, перпендикулярной горизонтальной оси. Валы захватов установлены с возможностью поворота на основании 42.

Основание 42 содержит две пары сгибающих захватов 45а, 45b и 46а, 46b (по одной паре для каждой заготовки зажима, один захват данной пары для каждого конца заготовки зажима), закрепленных на соответствующем валу 54а, 54b захватов.

Пружина 47 проходит между верхними концами двух связанных захватов и смещает захваты данной пары в исходное положение. Альтернативно, торсионная пружина может быть установлена непосредственно на каждом конце вала захватов. Вал 54 захватов взаимодействует путем действия кулачка с поверхностью 49 кулачкового держателя 48, вызывая поворот захватов, окружающих корпус и проходящих под ним, так чтобы сложить/согнуть концы заготовки зажима в их окончательное согнутое положение. Это описано для передних захватов, но применимо равным образом и к задним захватам.

В этом окончательном положении, как показано на фиг. 11, зажим обычно имеет U-образную форму и наклоненный к основанию конец 43. Форма корпуса определяет эту окончательную форму.

Инструмент дополнительно содержит держатель 50, удерживающий зажим и корпус (держатель 50 контактирует только с верхней поверхностью 85 зажима) при сгибании. Держатель содержит основной компонент 51, установленный для перемещения основания 42 инструмента вдоль оси Z, и стопор 53. Между держателем и основанием 42 расположены пружины 52.

Описанная выше станция функционирует следующим образом: весь цикл приводится в действие коленчатым валом 15 через рычаги 35 и 36.

По окончании первого этапа перемещения основания 42, основной компонент 51 перемещают вместе с основанием 42 до тех пор, пока не войдет в контакт с верхней поверхностью 85 заготовки зажима, а стопор 53 не упрется в стопор рамы (не показан). Этот стопор рамы останавливает держатель 50 на пути вниз в случае, если гнездо пусто, т.е. не содержит бритвенной головки, и таким образом предотвращает столкновение держателя с гнездом. В этом месте основной компонент 51 образует нагрузочный элемент в контакте с основанием 81 заготовки зажима, предотвращая перемещение заготовки зажима вверх при сгибании. Стопор 53 определяет предельное обнажение лезвий. Положение стопора может тонко регулироваться оператором в направлении Z. Так, пружины, которые принимают режущий элемент, могут быть смещены до нагрузки, необходимой на этом этапе.

Дальнейшее перемещение основания вниз (второй этап перемещения основания) сжимает пружины 52, обеспечивая замедление после высвобождения, а также дальнейшее перемещение основания вниз.

По мере движения опоры вниз валы 54 захватов взаимодействуют с кулачковым держателем 48 так, что поверхность 49 кулачка приводит вал захватов во вращение относительно его продольной оси. Задний вал захватов приходит в движение симметрично валу, описанному выше, относительно центральной плоскости симметрии, проходящей вертикально между двумя осями. Таким образом, захваты 45а и 46а поворачиваются против часовой стрелки по фиг. 9, а захваты 45b и 46b поворачиваются по часовой стрелке, растягивая пружины 47. На фиг. 11 представлен окончательный этап сгибания, когда зажимы поворачиваются в окончательное положение.

На третьем этапе перемещения основания валы захватов поворачиваются в противоположном направлении (все еще под действием кулачка). После высвобождения пружины 52 сначала разгружаются без перемещения основного компонента 51 вверх, все еще до какой-то степени удерживая зажимы на месте сразу после сгибания. Только при достаточном ослаблении пружин основной компонент 51 перемещается вверх.

Затем установка может быть оборудована станцией контроля. Эта станция может быть, например, станцией оптического контроля, на которой происходит проверка наличия обоих зажимов. Если этих двух зажимов нет, головку удаляют из гнезда и забраковывают. Если станция контроля не обнаруживает каких-либо проблем, операция продолжается, как описано ниже.

Установка 8 дополнительно содержит выходную станцию 7, на которой собранные головки отправляются на хранение или на дальнейшую обработку.

Выходная станция содержит приводные средства для перемещения лапок 19 гнезда от головки против действия пружин. Головка может быть захвачена и помещена из основной установки для дальнейшей обработки или на хранение с помощью перегрузочного аппарата, подобного используемому для захвата и размещения корпуса в гнезде на станции размещения корпуса.

Хотя выше подробно описано устройство в соответствии с одним из вариантов осуществления настоящего изобретения, возможны и другие варианты осуществления.

В одном из вариантов осуществления стола, серводвигатель 10 может пошагово перемещать бесконечную ленту, состоящую из множества платформ 12 вдоль маршрута 13 сборки (здесь прямой маршрут вдоль продольной горизонтальной оси) и назад вдоль обратного маршрута, параллельного маршруту сборки и проходящего под ним. В этом случае неверно собранная головка не удаляется из гнезда, а забраковывается, когда ремень возвращается в исходное положение. Станция контроля может находиться непосредственно перед станцией подачи корпуса для обнаружения пустого гнезда.

Такая система обеспечивает повышенную модульность, например, для добавления большего числа станций, например большего числа станций размещения режущего элемента, позволяя собирать бритвенные головки, содержащие большее число режущих элементов. Также может быть добавлено несколько дополнительных платформ для охвата маршрута большей длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИТВЫ И БРЕЮЩИЕ КАРТРИДЖИ С ЗАЩИТОЙ | 2005 |

|

RU2354539C2 |

| БРИТВЕННЫЕ СТАНКИ И БРИТВЕННЫЕ КАРТРИДЖИ | 2005 |

|

RU2366567C2 |

| БРИТВЕННЫЕ КАРТРИДЖИ И БРИТВЫ | 2005 |

|

RU2358859C2 |

| БРИТВЕННАЯ СИСТЕМА | 2005 |

|

RU2359815C2 |

| БРИТВА С КНОПКОЙ | 2005 |

|

RU2346806C2 |

| БРИТВЕННАЯ КАССЕТА С МЕТАЛЛИЧЕСКИМ ЗАЖИМОМ, УДЕРЖИВАЮЩИМ ЛЕЗВИЯ, И СПОСОБ ЕЕ СБОРКИ (ВАРИАНТЫ) | 1998 |

|

RU2213655C2 |

| СТАНКИ И КАРТРИДЖИ ДЛЯ БРИТЬЯ | 2015 |

|

RU2694395C1 |

| БРИТВЕННЫЙ КАРТРИДЖ | 2020 |

|

RU2822647C1 |

| РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ БРИТВЕННЫХ ПРИБОРОВ С МНОЖЕСТВОМ ЛЕЗВИЙ, КОТОРЫЕ ИМЕЮТ УЗКУЮ ПЛАТФОРМУ ДЛЯ СПОСОБСТВОВАНИЯ ОПОЛАСКИВАНИЮ/ПРИКРЕПЛЕННОЕ СВАРКОЙ ЛЕЗВИЕ НА ДЕРЖАТЕЛЕ С УЗКИМ ПЛАТФОРМЕННЫМ УЧАСТКОМ | 2021 |

|

RU2825740C1 |

| БРИТВЕННАЯ ГОЛОВКА С ПОВОРОТНЫМ БРИТВЕННЫМ БЛОКОМ | 2014 |

|

RU2657883C2 |

Изобретение относится к области изготовления бритвенных картриджей. Способ изготовления бритвенных картриджей включает обеспечение формованного пластикового корпуса. Данный корпус содержит упругие опорные элементы, упруго поддерживающие режущий элемент. Режущий элемент имеет вытянутый край, проходящий от первой боковой поверхности до второй боковой поверхности корпуса и доступный через окно. Заготовку зажима собирают с корпусом путем помещения ножек на каждую сторону полого пространства. Основание проходит через край элемента. Ножки деформируют для взаимодействия с нижней поверхностью корпуса для удержания элемента в корпусе. Также раскрыта система для изготовления бритвенных картриджей. Техническим результатом изобретения является обеспечение верхней зоны упора для боковых сторон режущего элемента и более точного определения его положения. 2 н. и 11 з.п. ф-лы, 11 ил.

1. Способ изготовления бритвенных картриджей, включающий следующие этапы:

- обеспечение подсборки, содержащей формованный пластиковый корпус, имеющий переднюю, заднюю, а также первую и вторую боковые части, ограничиваюющие полое пространство между ними, верхнюю поверхность с окном, ведущим в указанное полое пространство, противоположную нижнюю поверхность и упругие опорные элементы, проходящие в полом пространстве, по меньшей мере один режущий элемент, упруго поддерживаемый по меньшей мере одним упругим опорным элементом и имеющий вытянутый край, проходящий от указанной первой боковой части корпуса до указанной второй боковой части с обеспечением доступа к нему через окно корпуса,

причем этап обеспечения подсборки дополнительно включает удержание указанного корпуса в гнезде,

при этом способ дополнительно включает перемещение упомянутого гнезда через множество рабочих станций, на которых осуществляют соответствующие следующие этапы:

- обеспечение заготовки зажима, изготовленной из формуемого материала и имеющей U-образную форму с первой и второй параллельными ножками, соединенными поперечным основанием,

- соединение заготовки зажима с подсборкой путем помещения первой и второй ножек заготовки зажима на каждую сторону полого пространства корпуса, причем основание заготовки зажима проходит через край режущего элемента,

- деформирование первой и второй ножек заготовки зажима для взаимодействия с нижней поверхностью корпуса для удержания режущего элемента в корпусе.

2. Способ по п. 1, отличающийся тем, что указанный корпус дополнительно имеет сквозное отверстие, проходящее от верхней поверхности до нижней поверхности и расположенное на одной стороне полого пространства, причем соединение заготовки зажима с подсборкой включает введение первой ножки в сквозное отверстие.

3. Способ по п. 2, отличающийся тем, что указанное сквозное отверстие представляет собой первое сквозное отверстие, причем указанный корпус дополнительно имеет по меньшей мере одно второе сквозное отверстие, проходящее от верхней поверхности до нижней поверхности и параллельное первому сквозному отверстию, причем первое и второе сквозные отверстия расположены на каждой стороне полого пространства, причем соединение заготовки зажима с подсборкой включает введение первой и второй ножек соответственно в первое и второе сквозные отверстия.

4. Способ по п. 1, отличающийся тем, что он дополнительно включает удержание заготовки зажима с подсборкой по меньшей мере в процессе деформирования ножек.

5. Способ по п. 1, отличающийся тем, что он дополнительно включает удержание заготовки зажима с подсборкой по меньшей мере после деформирования ножек.

6. Способ по п. 1, отличающийся тем, что удержание корпуса включает установку держателя в контакт с поперечным основанием заготовки зажима в регулируемом предварительно заданном положении относительно корпуса.

7. Способ по п. 1, отличающийся тем, что обеспечение указанной подсборки включает:

- обеспечение указанного формованного пластикового корпуса;

- обеспечение указанного по меньшей мере одного режущего элемента в указанном корпусе.

8. Способ по п. 7, отличающийся тем, что по меньшей мере один режущий элемент представляет собой первый режущий элемент, причем обеспечение указанной подсборки дополнительно включает обеспечение по меньшей мере одного второго режущего элемента, упруго поддерживаемого по меньшей мере одним упругим опорным элементом и имеющего вытянутый край, проходящий от указанной первой боковой поверхности корпуса до указанной второй боковой поверхности параллельно вытянутому краю первого режущего элемента с обеспечением доступа к нему через указанное окно корпуса.

9. Способ по п. 1, отличающийся тем, что указанная заготовка зажима представляет собой первую заготовку зажима, причем способ дополнительно включает:

- обеспечение второй заготовки зажима, изготовленной из формуемого материала и имеющей U-образную форму с первой и второй параллельными ножками, соединенными поперечным основанием,

- соединение второй заготовки зажима с подсборкой параллельно первой заготовке зажима путем помещения первой и второй ножек второй заготовки зажима на каждую сторону полого пространства, причем основание второй заготовки зажима проходит через край режущего элемента,

- деформирование первой и второй ножек второй заготовки зажима для взаимодействия с задней поверхностью корпуса для удержания режущего элемента в корпусе.

10. Способ по п. 9, отличающийся тем, что деформирование ножек первой и второй заготовок зажима осуществляют одновременно.

11. Способ по любому из пп. 1-10, отличающийся тем, что дополнительно включает удаление собранной бритвенной головки из гнезда после деформирования ножек.

12. Система для изготовления бритвенных картриджей, содержащая:

- первую систему подачи, выполненную с возможностью обеспечения подсборки, содержащей

- формованный пластиковый корпус, имеющий переднюю, заднюю, а также первую и вторую боковые части, ограничивающие полое пространство между ними, верхнюю поверхность с окном, ведущим в указанное полое пространство, противоположную нижнюю поверхность и упругие опорные элементы, проходящие в полом пространстве,

- по меньшей мере один режущий элемент, упруго поддерживаемый по меньшей мере одним упругим опорным элементом и имеющий вытянутый край, проходящий от указанной первой боковой части корпуса до указанной второй боковой части с обеспечением доступа к нему через окно корпуса,

- средства для удержания указанного корпуса в гнезде,

- средства для перемещения гнезда через множество рабочих станций, на которых осуществляют соответствующие этапы изготовления,

- вторую систему подачи, выполненную с возможностью обеспечения заготовки зажима, изготовленной из формуемого материала и имеющей U-образную форму с первой и второй параллельными ножками, соединенными поперечным основанием,

- систему сборки, выполненную с возможностью соединения заготовки зажима с подсборкой путем помещения первой и второй ножек на каждую сторону полого пространства, причем основание заготовки зажима проходит через край режущего элемента,

- систему зажима, выполненную с возможностью деформирования первой и второй ножек для взаимодействия с нижней поверхностью корпуса для удержания режущего элемента в корпусе.

13. Система по п. 12, отличающаяся тем, что первая система подачи содержит бесконечную систему и выполнена с возможностью перемещения подсборки по меньшей мере через вторую систему подачи, систему сборки и систему зажима.

| БРИТВЫ, ЛЕЗВИЙНЫЕ БЛОКИ ДЛЯ НИХ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2005 |

|

RU2331508C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2017-01-26—Публикация

2012-09-26—Подача