Изобретение относится к технологии машиностроения, в частности к нанесению покрытий из различных термопластичных материалов на внутренние поверхности металлических труб, и может быть использовано при производстве покрытий внутренней поверхности металлических труб для химической, нефтяной, газовой отраслей промышленности, а также в коммунальном хозяйстве.

Известен способ нанесения полимерных покрытий на внутреннюю поверхность цилиндрических изделий, включающий установку пуансона в полости изделия с обеспечением кольцевого зазора между пуансоном и изделием, установленным неподвижно в пресс-форме, снабженной неподвижным направляющим штоком, дальнейшее заполнение пресс-формы полимерным материалом, нагрев в печи собранной конструкции, нагружение пуансона давлением и последующее охлаждение конструкции (см. патент РФ 2337816).

Существенным недостатком данного способа является крайне большие материало- и трудозатраты на осуществление данного способа для длинномерных изделий, а также необходимость изготовления отдельной оснастки для изделий различных размеров.

Известны способ и устройство для нанесения полимерных покрытий на металлическую трубу. Устройство включает внутреннюю и внешнюю экструзионные головки для нанесения внутреннего и внешнего полимерных покрытий на трубу, каналы нагнетания расплавов адгезива и полимера и камеры формования с формующими участками и сопряженными с ними калибрующими участками. Способ нанесения покрытия, заключается в одновременном формовании трубчатых оболочек на наружной и внутренней поверхностях металлической трубы путем нагнетания термопласта и последующего его отверждения (см. патент РФ 2088404 от 27.06.1997).

Рассмотренное техническое решение является наиболее близким по своей технической сущности к предлагаемому изобретению, однако ему также присущи недостатки. Основной недостаток состоит в том, что известный способ может быть использован только совместно с производством самой металлической трубы электросварным методом. Кроме того, для изделий различного диаметра необходимо изготовление, соответствующих по размеру, систем подачи материала покрытия.

Техническим результатом заявленного изобретения является снижение материало- и трудоемкости при изготовлении как самого устройства, так и процесса нанесения термопластичных покрытий на внутреннюю поверхность металлических труб, а также повышение точности изготовления покрытия и прочности соединения покрытия с металлической поверхностью, получение гладкой, равномерной структуры покрытия, также расширяется арсенал существующих устройств и способов нанесения покрытий.

Для этого в устройстве для нанесения термопластичных покрытий на внутреннюю поверхность металлических труб, включающем экструдер и универсальную головку, универсальная головка, имеющая канал подачи и содержащая распределительную головку и насадку, имеет сменную распределительную головку, выполненную с возможностью нанесения покрытий на металлические трубы различной длины, которая ограничена длиной канала подачи и внутренним диаметром, причем распределительная головка имеет отверстие, сообщающееся с каналом подачи, канал подачи выполнен в виде стержня с осевым отверстием и имеет, по крайней мере, четыре ТЭНа, уложенные в канавки, при этом наружная поверхность насадки обработана не менее чем до 7-го класса чистоты для получения гладкой поверхности покрытия.

При этом в способе нанесения термопластичных покрытий на внутреннюю поверхность металлических труб, включающем очистку и обезжиривание внутренней поверхности металлической трубы, нагнетание термопласта и последующее его отверждение, перед нагнетанием термопласта канал подачи разогревают с помощью установленных в нем ТЭНов на 20-30°С выше температуры перехода термопласта в вязкотекучее состояние, а в полость насадки подают, под давлением, охлаждающую жидкость, например тосол или водопроводную воду, для охлаждения стенок и поддержания температуры насадки не более 40°C с возможностью отвердения покрытия и получения равномерной структуры покрытия и прочной связи с металлической трубой.

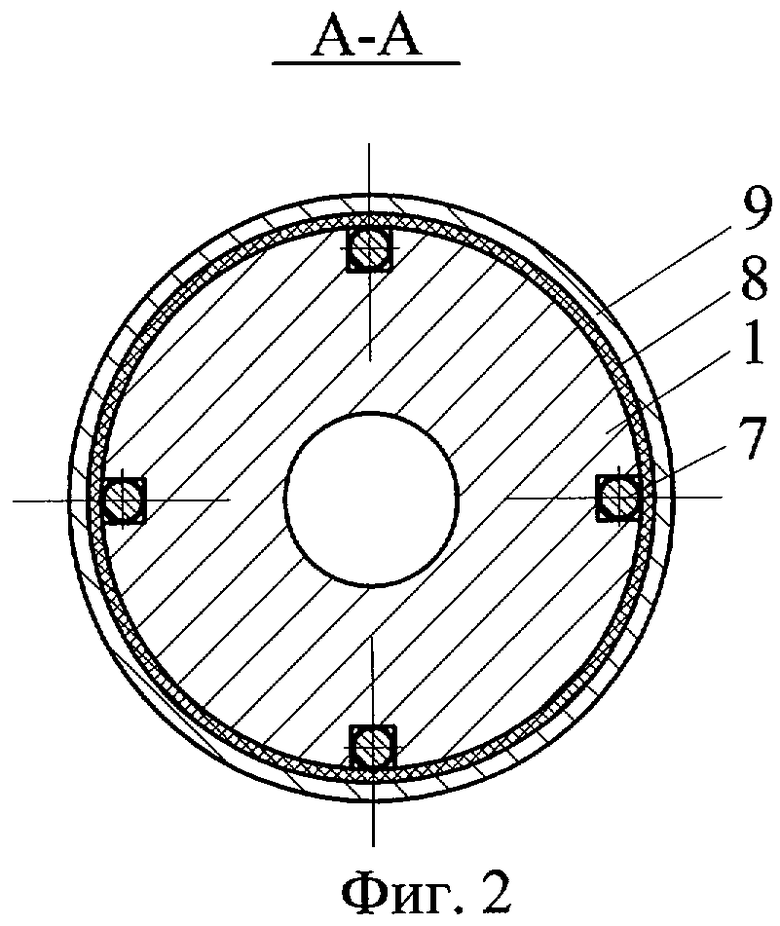

Устройство для нанесения покрытия состоит из рамы и экструдера с установленной на нем универсальной головкой, которая в свою очередь состоит из канала подачи термопласта (1), распределительной головки (2) и насадки (3), формирующей поверхность покрытия (фиг.1). Для фиксации металлической трубы в горизонтальном положении и ее перемещения в процессе нанесения покрытия на раме устройства установлены роликовые опоры.

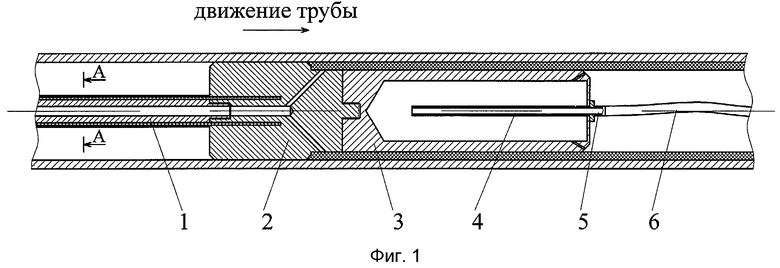

Канал подачи термопласта представляет собой стержень (1) с осевым отверстием, по которому подается разогретый до вязкотекучего состояния термопласт и, по крайней мере, четыре ТЭНа (7), уложенные в канавки, расточенные по образующей стержня на равном удалении друг от друга (фиг.2). Наружная поверхность стержня с ТЭНами обмотана асбестовой тканью (8) и закрыта металлической трубкой (9) (фиг.2). Один конец канала подачи соединен с экструдером, другой конец имеет резьбовое соединение с распределительной головкой, для того чтобы была возможность установки распределительной головки под конкретный размер трубы, подлежащей покрытию.

Распределительная головка, со стороны соединения с каналом подачи, имеет такое же отверстие, переходящее, по крайней мере, в четыре канала, по ним разогретый термопласт подается в заполняемую область. Одновременно распределительная головка центрует насадку для получения покрытия равномерной толщины. Насадка соединена с распределительной головкой с помощью резьбового соединения для возможности ее снятия и очистки.

Насадка (3) представляет собой металлический цилиндр, в полость которого подается посредством трубки (4), штуцера (5) и шланга (6) охлаждающая жидкость (фиг.1). На противоположном от распределительной головки торце насадки проточены, по крайней мере, четыре отверстия для распыления охлаждающей жидкости по поверхности покрытия. Наружная поверхность насадки обработана не менее чем до 7-го класса чистоты для получения гладкой поверхности покрытия.

Универсальность головки состоит в том, что покрытие может наноситься на трубы различных длин и ограничивается лишь длиной канала подачи термопласта, а при необходимости нанесения покрытия на трубы различных диаметров достаточно сменить распределительную головку, соответствующую внутреннему диаметру трубы, и насадку для обеспечения необходимой толщины покрытия, которые в свою очередь достаточно просты в изготовлении. То есть универсальная головка является (составной) сменной для получения покрытий различной толщины на трубах с различным внутренним диаметром.

Способ нанесения покрытия включает операции очистки и обезжиривания внутренней поверхности металлической трубы, дальнейшую ее установку на собранное устройство так, чтобы каналы распределительной головки находились у торца трубы. Перед началом подачи термопласта канал подачи разогревают с помощью ТЭНов до температуры, превышающей температуру перехода термопласта в вязкотекучее состояние, на 20-30°С, а в полость насадки подают под давлением охлаждающую жидкость, например тосол или водопроводную воду, для охлаждения стенок насадки. После этого начинают подачу термопласта с помощью экструдера.

Перейдя в вязкотекучее состояние, термопласт под давлением поступает по каналу подачи в распределительную головку и далее по каналам в заполняемую область, после чего металлическую трубу роликами приводят в движение, однонаправленное с подачей термопласта. Скорость движения трубы соответствует скорости подачи термопласта.

Охлаждающая жидкость в полость насадки подается под давлением для обеспечения распыления ее по поверхности нанесенного покрытия и поддержания температуры насадки не более 40°С. Одновременное нанесение покрытия и его охлаждение поверхностью насадки и распыляемой охлаждающей жидкостью позволяет получить равномерную структуру покрытия и прочную связь с металлической трубой.

Изобретение относится к технологии машиностроения, в частности к нанесению покрытий из различных термопластичных материалов на внутренние поверхности металлических труб, и может быть использовано при производстве покрытий внутренней поверхности металлических труб для химической, нефтяной, газовой отраслей промышленности. Техническим результатом изобретения является снижение материало- и трудоемкости при изготовлении устройства для нанесения термопластичных покрытий на внутреннюю поверхность металлических труб и повышения точности изготовления покрытия и прочности соединения покрытия с металлической поверхностью, получение при этом гладкой, равномерной структуры покрытия. Устройство для нанесения покрытия состоит из рамы и экструдера с установленной на нем универсальной головкой, которая в свою очередь состоит из канала подачи термопласта, распределительной головки и насадки, формирующей поверхность покрытия. Канал подачи термопласта представляет собой стержень с осевым отверстием, по которому подается разогретый до вязкотекучего состояния термопласт и по крайней мере четыре ТЭНа, уложенные в канавки, расточенные по образующей стержня на равном удалении друг от друга. Распределительная головка, со стороны соединения с каналом подачи, имеет такое же отверстие, переходящее по крайней мере в четыре канала, по ним разогретый термопласт подается в заполняемую область. Одновременно распределительная головка центрует насадку для получения покрытия равномерной толщины. Насадка соединена с распределительной головкой с помощью резьбового соединения для возможности ее снятия и очистки и представляет собой металлический цилиндр, в полость которого подается посредством трубки, штуцера и шланга охлаждающая жидкость. На противоположном от распределительной головки торце насадки проточены по крайней мере четыре отверстия для распыления охлаждающей жидкости по поверхности покрытия. Наружная поверхность насадки обработана не менее чем до 7-го класса чистоты для получения гладкой поверхности покрытия. Одновременное нанесение покрытия и его охлаждение поверхностью насадки и распыляемой охлаждающей жидкостью позволяет получить равномерную структуру покрытия и прочную связь с металлической трубой. 5 з.п. ф-лы, 2 ил.

1. Устройство для нанесения термопластичных покрытий на внутреннюю поверхность металлических труб, включающее экструдер и универсальную головку, имеющую канал подачи термопласта, отличающееся тем, что универсальная головка содержит сменную распределительную головку и насадку, при этом головка выполнена с отверстием, сообщающимся с каналом подачи термопласта, и с возможностью нанесения покрытий на металлические трубы различной длины, с различным внутренним диаметром и различной толщиной покрытия, а канал подачи термопласта представляет собой стержень с осевым отверстием и имеет по меньшей мере четыре трубчатых электронагревателя (ТЭН), уложенных в канавки, расточенные по образующей стержня, причем наружная поверхность насадки обработана до заданной чистоты.

2. Устройство по п.1, отличающееся тем, что канавки расточены на равном удалении друг от друга.

3. Устройство по п.1 или 2, отличающееся тем, что наружная поверхность стержня с ТЭНами обмотана асбестовой тканью и закрыта металлической трубкой.

4. Устройство по п.1, отличающееся тем, что отверстие в распределительной головке, сообщающееся с каналом подачи, переходит, по крайней мере, в четыре канала, подающих термопласт в заполняемую область.

5. Устройство по п.1 или 4, отличающееся тем, что распределительная головка имеет наружный диаметр, соответствующий внутреннему диаметру подлежащей покрытию трубы, с возможностью выполнения одновременно роли центратора для получения покрытия равномерной толщины.

6. Устройство по п.1, отличающееся тем, что насадка выполнена в виде цилиндра с полостью и, по крайней мере, четырьмя каналами для распыления охлаждающей жидкости, расположенными на противоположном от распределительной головки торце.

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| DE 3604004 A1, 13.08.1987 | |||

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1964, с.322-327, 359-363, 464-467, 475 | |||

| Прибор для определения кривизны и азимута искривления буровых скважин | 1936 |

|

SU64133A1 |

| ЩВАРЦ О | |||

| и другие | |||

| Переработка пластмасс | |||

| - СПб.: Профессия, 2005, с.62-64, рис.5.21, 67 | |||

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU384616A1 |

| Способ изготовления рукавной пленки, имеющей тенденцию к загибу кромок | 1990 |

|

SU1825743A1 |

| GB 1040685 A, 01.09.1966. | |||

Авторы

Даты

2011-05-10—Публикация

2009-08-03—Подача