fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Устройство для изготовления полых деталей | 1989 |

|

SU1704896A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

Использование: обработка металлов давлением, в частности изготовление зубчаты колес с применением операции обжатия полой заготовки на оправке. Сущность изо-, бретения: полую заготовку, плотно посаженную на оправку, деформируют отдельными обжатиями по участкам с поворотом заготовки вместе с оправкой после обжатия. Обжатия выполняют пуансоном формой рабочей поверхности, идентичной наружной поверхности изделия. Величина обжимаемого участка В равна Ь В V2/2D. где b - наибольший размер впадины профильной части инструмента, D - наибольший диаметр оправки. Каждое обжатие выполняет до полного оформления профиля изделия за один рабочий ход. При достижении металлом заготовки края оправки ограничивают осевое течение металла. 4 ил.

Изобретение относится к области обработки металлов давлением, в частности к изготовлению зубчатых колес ковкой, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качест- .еа поковок, снижение энергоемкости и упрощение технологической оснастки.

Для этого в способе изготовления зубчатых колес, включающим деформирование полой заготовки, расположенной на оправке без зазора, путем воздействия на ее боковую поверхность инструментом с профильной рабочей поверхностью в радиальном направлении с ограничением осевого тече,ния металла, деформирование осуществляют отдельными последовательными обжатиями части боковой поверхности заготовки пуансоном с поворотом ее между обжатиями совместно с оправкой на величину деформированного участка, равного ширине пуансона, определяемую из соотношения В , где В - ширина пуансона, Ь - наибольший размер впадины профильной рабочей поверхности инструмента, D - диаметр оправки, а ограничение осевого течения металла осуществляют путем воздействия на металл заготовки ограничивающими элементами, выполненными на боковых поверхностях пуансона.

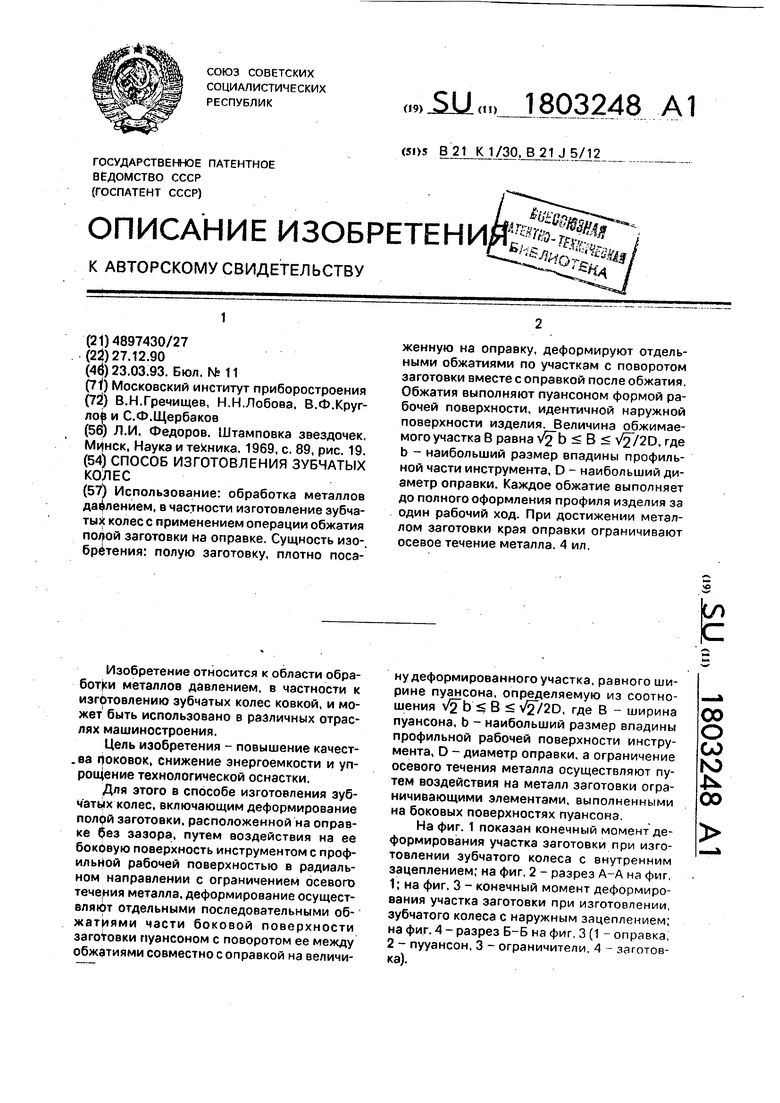

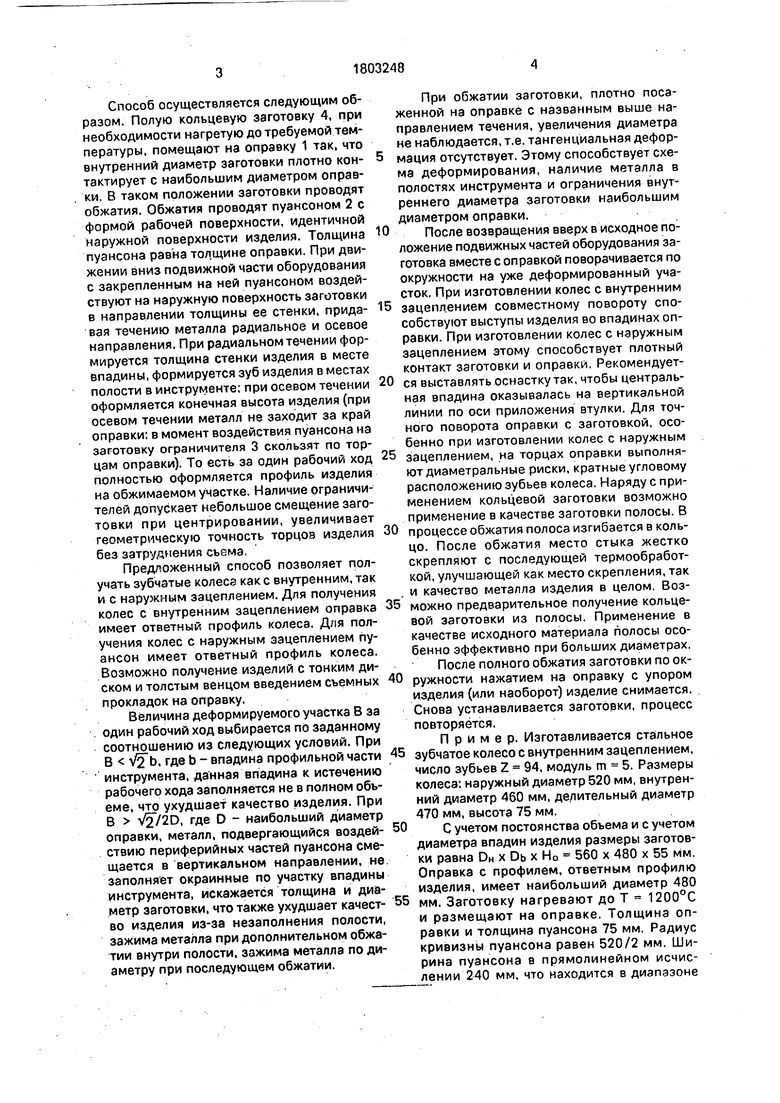

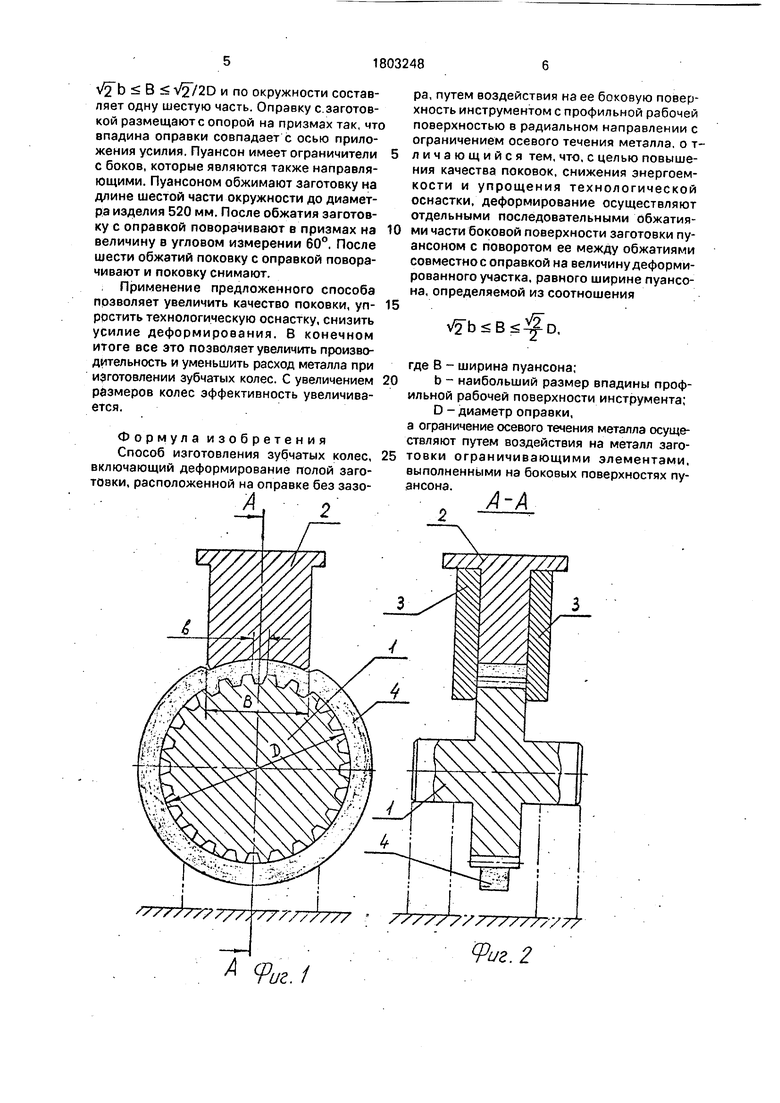

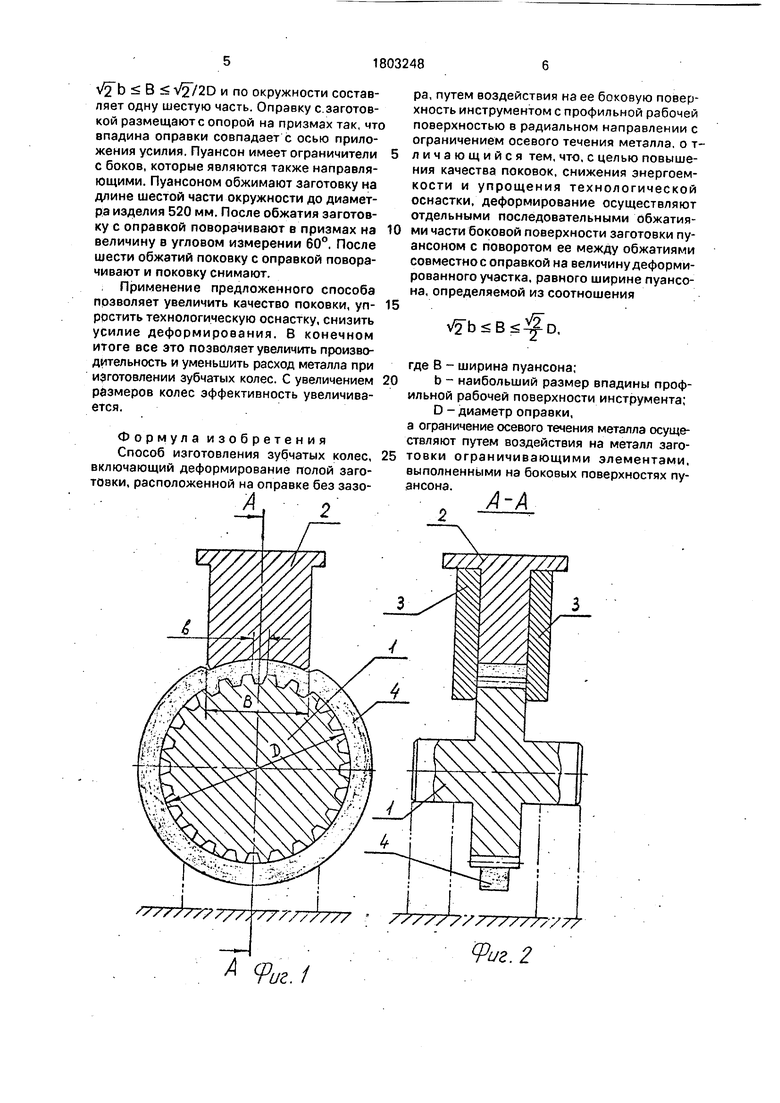

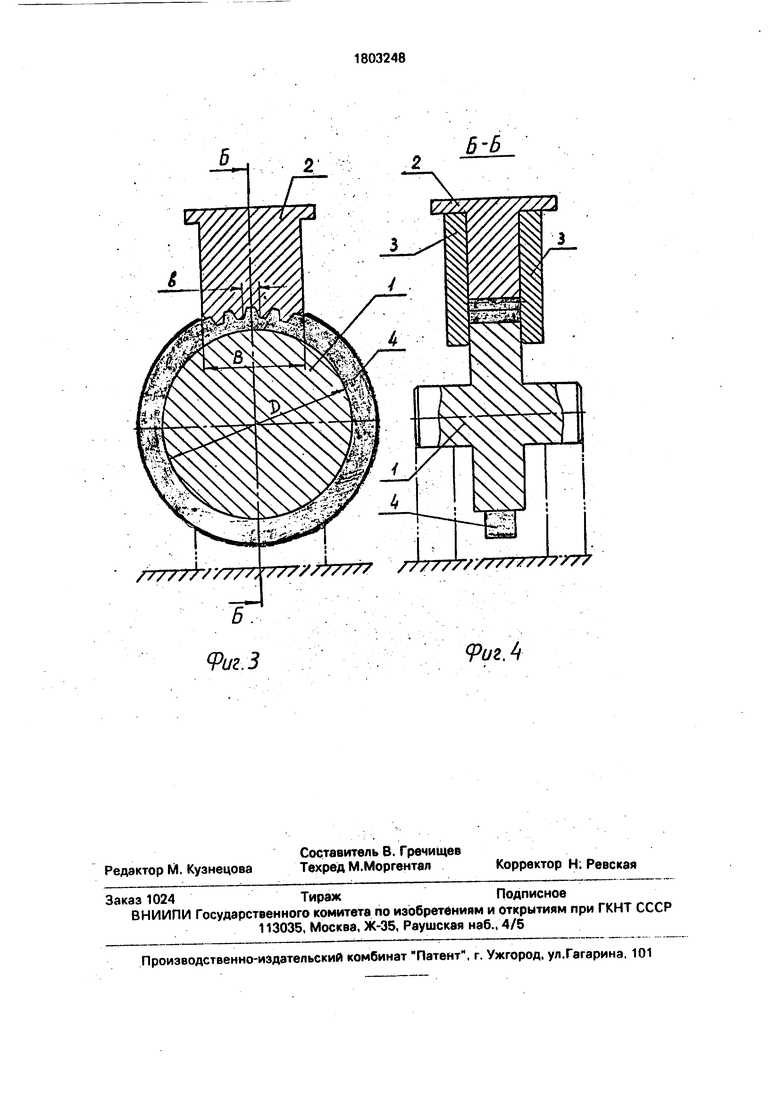

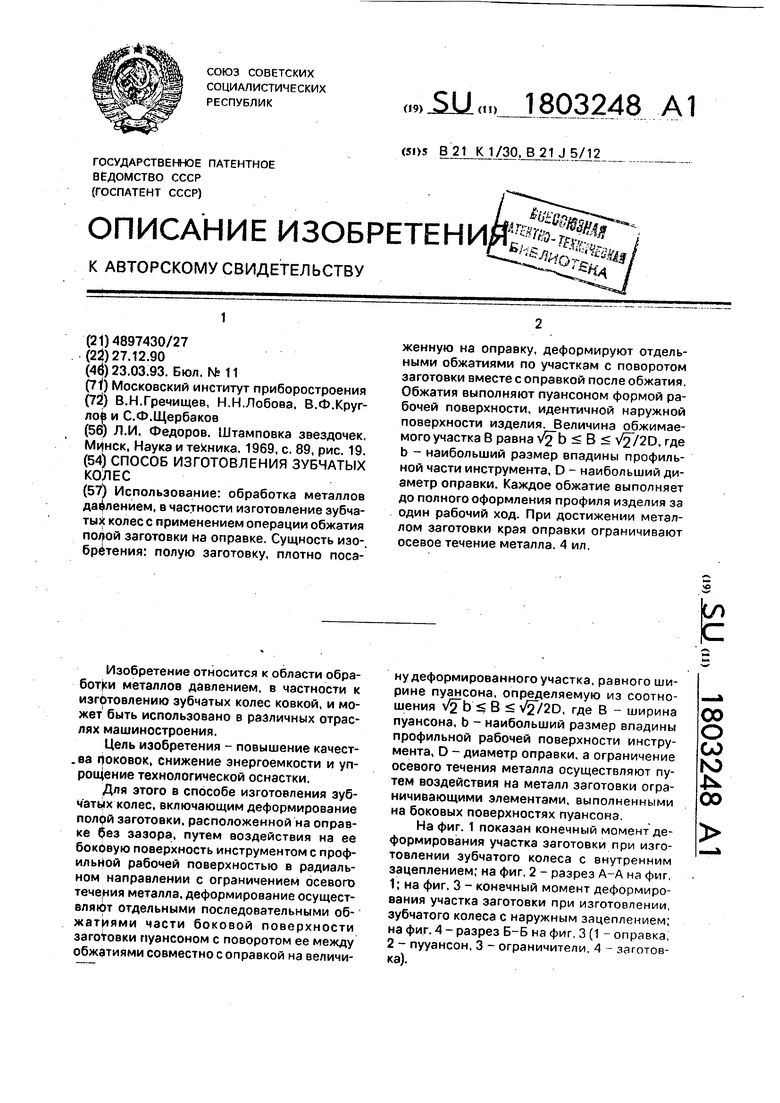

На фиг. 1 показан конечный момент деформирования участка заготовки при изготовлении зубчатого колеса с внутренним зацеплением; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - конечный момент деформирования участка заготовки при изготовлении, зубчатого колеса с наружным зацеплением; на фиг. 4 - разрез Б-Б на фиг. 3(1- оправка, 2 - пууансон, 3 - ограничители, 4 - заготовка).

00

о

со ю N

оо

Способ осуществляется следующим образом. Полую кольцевую заготовку 4, при необходимости нагретую до требуемой температуры, помещают на оправку 1 так, что внутренний диаметр заготовки плотно контактирует с наибольшим диаметром оправки, В таком положении заготовки проводят обжатия. Обжатия проводят пуансоном 2 с формой рабочей поверхности, идентичной наружной поверхности изделия. Толщина пуансона равна толщине оправки. При движении вниз подвижной части оборудования с закрепленным на ней пуансоном воздействуют на наружную поверхность заготовки в направлении толщины ее стенки, придавая течению металла радиальное и осевое направления. При радиальном течении формируется толщина стенки изделия в месте впадины, формируется зуб изделия в местах полости в инструменте; при осевом течении оформляется конечная высота изделия (при осевом течении металл не заходит за край оправки: в момент воздействия пуансона на заготовку ограничителя 3 скользят по торцам оправки). То есть за один рабочий ход полностью оформляется профиль изделия на обжимаемом участке. Наличие ограничителей допускает небольшое смещение заготовки при центрировании, увеличивает геометрическую точность торцов изделия без затруднения съема,

Предложенный способ позволяет получать зубчатые колеса как с внутренним, так и с наружным зацеплением. Для получения колес с внутренним зацеплением оправка имеет ответный профиль колеса. Для получения колес с наружным зацеплением пуансон имеет ответный профиль колеса, Возможно получение изделий с тонким диском и толстым венцом введением съемных прокладок на оправку.

Величина деформируемого участка В за . один рабочий ход выбирается по заданному соотношению из следующих условий. При В , где Ь - впадина профильной части инструмента, данная впадина к истечению рабочего хода заполняется не в полном объеме, что ухудшает качество изделия. При В V2/2D, где D - наибольший диаметр оправки, металл, подвергающийся воздействию периферийных частей пуансона смещается в вертикальном направлении, не. заполняет окраинные по участку впадины инструмента, искажается толщина и диаметр заготовки, что также ухудшает качество изделия из-за незаполнения полости, зажима металла при дополнительном обжатии внутри полости, зажима металла по диаметру при последующем обжатии.

При обжатии заготовки, плотно посаженной на оправке с названным выше направлением течения, увеличения диаметра не наблюдается, т.е. тангенциальная деформация отсутствует. Этому способствует схема деформирования, наличие металла в полостях инструмента и ограничения внутреннего диаметра заготовки наибольшим диаметром оправки.

После возвращения вверх в исходное по1 ложение подвижных частей оборудования заготовка вместе с оправкой поворачивается по окружности на уже деформированный участок. При изготовлении колес с внутренним

5 зацеплением совместному повороту способствуют выступы изделия во впадинах оправки. При изготовлении колес с наружным зацеплением этому способствует плотный контакт заготовки и оправки, Рекомендует0 ся выставлять оснастку так, чтобы центральная впадина оказывалась на вертикальной линии по оси приложения втулки. Для точного поворота оправки с заготовкой, особенно при изготовлении колес с наружным

5 зацеплением, на торцах оправки выполняют диаметральные риски, кратные угловому расположению зубьев колеса. Наряду с применением кольцевой заготовки возможно применение в качестве заготовки полосы. В

0 процессе обжатия полоса изгибается в кольцо. После обжатия место стыка жестко скрепляют с последующей термообработкой, улучшающей как место скрепления, так и качество металла изделия в целом. Воз- 5 можно предварительное получение кольцевой заготовки из полосы. Применение в качестве исходного материала полосы особенно эффективно при больших диаметрах. После полного обжатия заготовки по ок0 ружности нажатием на оправку с упором изделия (или наоборот) изделие снимается. Снова устанавливается заготовки, процесс повторяется.

Пример. Изготавливается стальное

5 зубчатое колесо с внутренним зацеплением, число зубьев Z 94, модуль m 5. Размеры колеса: наружный диаметр 520 мм, внутренний диаметр 460 мм, делительный диаметр 470 мм, высота 75 мм.

0 с учетом постоянства объема и с учетом диаметра впадин изделия размеры заготовки равна Он х Оь х Но 560 х 480 х 55 мм. Оправка с профилем, ответным профилю изделия, имеет наибольший диаметр 480

5 мм. Заготовку нагревают до Т 1200°С и размещают на оправке. Толщина оправки и толщина пуансона 75 мм. Радиус кривизны пуансона равен 520/2 мм. Ширина пуансона в прямолинейном исчислении 240 мм, что находится в диапазоне

и В : A/2/2D и по окружности составляет одну шестую часть. Оправку с.заготовкой размещают с опорой на призмах так, чт впадина оправки совпадает с осью приложения усилия. Пуансон имеет ограничители с боков, которые являются также направляющими. Пуансоном обжимают заготовку на длине шестой части окружности до диаметра изделия 520 мм. После обжатия заготовку с оправкой поворачивают в призмах на величину в угловом измерении 60°. После шести обжатий поковку с оправкой поворачивают и поковку снимают.

Применение предложенного способа позволяет увеличить качество поковки, уп- ростить технологическую оснастку, снизить усилие деформирования. В конечном итоге все это позволяет увеличить производительность и уменьшить расход металла при изготовлении зубчатых колес. С увеличением размеров колес эффективность увеличивается..

Формула изобретения Способ изготовления зубчатых колес, включающий деформирование полой заготовки, расположенной на оправке без зазоА Фиг.1

ра, путем воздействия на ее боковую поверхность инструментом с профильной рабочей поверхностью в радиальном направлении с ограничением осевого течения металла, о т- личающийся тем, что, с целью повышения качества поковок, снижения энергоемкости и упрощения технологической оснастки, деформирование осуществляют отдельными последовательными обжатиями части боковой поверхности заготовки пуансоном с поворотом ее между обжатиями совместно с оправкой на величину деформированного участка, равного ширине пуансона, определяемой из соотношения

D,

z

где В - ширина пуансона;

b - наибольший размер впадины профильной рабочей поверхности инструмента;

D - диаметр оправки,

а ограничение осевого течения металла осуществляют путем воздействия на металл заготовки ограничивающими элементами, выполненными на боковых поверхностях пуансона.

, л

9иг.2

9иг.З

9uz. 4

| Л.И | |||

| Федоров | |||

| Штамповка звездочек | |||

| Минск, Наука и техника | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-03-23—Публикация

1990-12-27—Подача