Область изобретения

Настоящее изобретение относится к модифицированным сульфированным блок-сополимерам, то есть сульфированным блок-сополимерам, в которых сульфокислотные или сульфонатные функциональные группы модифицированы. Конкретнее, модифицированные сульфированные блок-сополимеры имеют по меньшей мере два полимерных концевых блока А и по меньшей мере один полимерный внутренний блок B. Каждый блок А по существу не содержит сульфокислотных или сульфонатных функциональных групп, и каждый блок В содержит мономерные звенья, чувствительные к сульфированию, и в расчете на количество чувствительных к сульфированию мономерных звеньев примерно от 10 до примерно 100 мол.% функциональных групп формулы (I)

-SO2-NR1R2 (I)

или их соли, где

R1 представляет собой фрагмент -(A1-NRa)xRb или фрагмент -(A1-NRa)y-A2-Z; и

R2 представляет собой атом водорода, алкил или один из фрагментов R1; или

R1 и R2 вместе с атомом азота, к которому они присоединены, образуют необязательно замещенный 5-7-членный цикл, состоящий из 1-3 атомов азота, 2-6 атомов углерода и необязательно 1 или 2 несмежных кольцевых атомов кислорода и/или серы,

х имеет значение 0, 1, 2 или 3;

y имеет значение 1 или 2;

A1 и A2 каждый независимо представляет собой линейный алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп;

Ra и Rb каждый независимо представляет собой атом водорода или алкил;

Z представляет собой -CO2H, -SO3H или -P(O)(OH)3.

Настоящее изобретение также предусматривает способы получения модифицированных сульфированных блок-сополимеров и содержащих их продуктов. Модифицированные сульфированные блок-сополимеры демонстрируют экстраординарные свойства в отношении стабильности размеров, переноса воды и селективного переноса ионов. Соответственно, такие продукты, как мембраны, которые содержат модифицированные сульфированные блок-сополимеры, являются преимущественными при таких применениях, как электростимулируемые процессы отделения воды, а также осмотически стимулируемые процессы разделения, например применения прямого осмоса, фильтрации и "голубой энергии".

Предшествующий уровень техники

Получение стирольных блок-сополимеров хорошо известно в данной области. Обычно стирольные блок-сополимеры ("СБС") могут содержать внутренние полимерные блоки и терминальные концевые полимерные блоки, содержащие химически различные типы мономеров, обеспечивая тем самым конкретные желательные свойства. Например, в более общей форме, СБС могут иметь внутренние блоки сопряженного диена и внешние блоки, имеющие ароматические алкениларены. Взаимодействие различных свойств полимерных блоков позволяет получить различные характеристики полимера. Например, эластомерные свойства внутренних блоков сопряженных диенов наряду с "более тяжелыми" внешними блоками ароматических алкенильных областей образуют вместе полимеры, которые пригодны для огромного разнообразия применений. Такие СБС можно получить последовательной полимеризацией и/или посредством реакций сочетания.

Известно также, что СБС можно функционализировать, чтобы дополнительно модифицировать их характеристики. Примером этого является добавление в полимерную цепь сульфокислотных или сложноэфирных сульфонатных функциональных групп. Один из первых таких сульфированных блок-сополимеров раскрыт, например, в патенте США 3577357, Winkler. Полученный блок-сополимер характеризуют как имеющий общую конфигурацию A-B-(B-A)1-5, где каждый A представляет собой неэластомерный сульфированный моновинилареновый полимерный блок B, и каждый B по существу представляет собой насыщенный эластомерный альфа-олефиновый полимерный блок, причем указанный блок-сополимер сульфирован в той степени, которая достаточна для обеспечения по меньшей мере 1% содержания серы от общей массы полимера и до одного сульфированного компонента на каждое моновинилареновое звено. Сульфированные полимеры можно применять как таковые или можно применять в виде солей кислот, солей щелочных металлов, солей аммония или солей аминов. Согласно Winkler, триблок-сополимер полистирол-гидрированный полиизопрен-полистирол обрабатывают сульфирующим агентом, содержащим триоксид серы/триэтилфосфат в 1,2-дихлорэтане. Сульфированные блок-сополимеры описаны как имеющие такие водоабсорбционные характеристики, которые могут быть полезны в мембранах для очистки воды и подобном, но, как было обнаружено позже, не формуются в виде пленок (патент США 5468574).

Совсем недавно в патенте США 7737224 (Willis и др.) было раскрыто получение сульфированного полимера и среди прочего продемонстрирован сульфированный блок-сополимер, который является твердым в воде, включает по меньшей мере два полимерных концевых блока и по меньшей мере один насыщенный полимерный внутренний блок, где каждый концевой блок представляет собой полимерный блок, устойчивый к сульфированию, и по меньшей мере один внутренний блок представляет собой насыщенный полимерный блок, чувствительный к сульфированию, и где по меньшей мере один внутренний блок сульфирован до уровня от 10 до 100 мол.% чувствительного к сульфированию мономера в блоке. Сульфированные блок-сополимеры описаны как способные транспортировать большие количества паров воды, обладая в то же время хорошей стабильностью размеров и прочностью в присутствии воды, и как ценные материалы для конечных применений, которые требуют комбинации хорошей влагопрочности, хороших характеристик переноса воды и протонов, хорошей устойчивости к метанолу, простоты образования пленок или мембран, барьерных свойств, регулируемой гибкости и эластичности, регулируемой твердости и термоокислительной стабильности.

Кроме того, в WO 2008/089332 (Dado и др.) раскрыт способ получения сульфированных блок-сополимеров, иллюстрирующий, например, сульфирование блок-полимера-предшественника, имеющего по меньшей мере один конечный блок А и по меньшей мере один внутренний блок В, где каждый блок A представляет собой полимерный блок, устойчивый к сульфированию, и каждый блок В представляет собой полимерный блок, чувствительный к сульфированию, где указанные блоки А и В по существу не содержат олефиновой ненасыщенности. Блок-полимер-предшественник подвергают взаимодействию с ацилсульфатом в реакционной смеси, дополнительно содержащей по меньшей мере один негалогенированный алифатический растворитель. Согласно Dado и др., данный способ приводит к реакционному продукту, который содержит мицеллы сульфированного полимера и/или другие полимерные агрегаты с определяемыми размерами и распределением.

Кроме того, сообщается, что сульфированные полимеры можно нейтрализовать разнообразными соединениями. Например, в патентах США 5239010 (Pottick и др.) и 5516831 (Balas и др.) указано, что блоки стирола с сульфокислотными функциональными группами можно нейтрализовать взаимодействием сульфированного блок-сополимера с ионизируемым соединением металла, получая соль металла.

Кроме того, в US 7737224 (Willis и др.) показана по меньшей мере частичная нейтрализация сульфированных блок-сополимеров с помощью разнообразных основных материалов, включая, например, ионизируемые соединения металлов, а также различные амины. Более конкретные сульфированные блок-сополимеры, нейтрализованные аминами, описаны в US 2011/0086982 (Willis и др.)

Мембраны, содержащие данные нейтрализованные аминами сульфированные блок-сополимеры, переносят воду и имеют стабильные размеры во влажных условиях.

Краткое содержание изобретения

В первом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера, включающего по меньшей мере два полимерных концевых блока А и по меньшей мере один полимерный внутренний блок В, где каждый блок А по существу не содержит сульфокислотных или сульфонатных функциональных групп, и каждый блок B содержит мономерные звенья, чувствительные к сульфированию, и в расчете на количество чувствительных к сульфированию мономерных звеньев примерно от 10 до примерно 100 мол.% функциональных групп формулы (I)

-SO2-NR1R2 (I)

или ее соли, где

R1 представляет собой фрагмент -(A1-NRa)xRb или фрагмент -(A1-NRa)y-A2-Z; и

R2 представляет собой атом водорода, алкил или один из фрагментов R1; или

R1 и R2 вместе с атомом азота, к которому они присоединены, образуют необязательно замещенный 5-7-членный цикл, состоящий из 1-3 атомов азота, 2-6 атомов углерода и необязательно одного или двух несмежных кольцевых атомов кислорода и/или серы,

х имеет значение 0, 1, 2 или 3;

y имеет значение 1 или 2;

A1 и A2 каждый независимо представляет собой линейный алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп;

Ra и Rb каждый независимо представляет собой атом водорода или алкил;

Z обозначает -CO2H, -SO3H или -P(O)(OH)3.

Во втором аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера, соответствующего предыдущему аспекту, в котором блок В содержит функциональную группу формулы (I) или ее соль, где

R1 представляет собой фрагмент -(A1-NRa)xRb;

R2 представляет собой атом водорода, алкил или фрагмент -(A1-NRa)xRb;

х имеет значение 0 или 1; и

A1 независимо представляет собой линейный алкилен.

В третьем аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера по любому из предыдущих аспектов, в котором блок В содержит функциональную группу формулы (I) или ее соль, где R1 обозначает фрагмент -(A1-NRa)xRb и R2 обозначает водород или алкил.

В четвертом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера, соответствующего любому из указанных выше аспектов, где блок В содержит функциональную группу формулы (I) или ее соль, где R1 и R2 являются одинаковыми и представляют собой фрагменты -(A1-NRa)xRb или -(A1-NRa)y-A2-SO3H.

В пятом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера по любому из предыдущих аспектов, где блок В содержит примерно от 25 до примерно 80 мол.% функциональной группы.

В шестом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера по любому из предыдущих аспектов, в котором каждый блок В содержит сегменты одного или большего количества винилароматических мономеров, выбранных из полимеризуемых (i) незамещенных стирольных мономеров, (ii) ортозамещенных стирольных мономеров, (iii) метазамещенных стирольных мономеров, (iv) альфа-метилстирола, (v) 1,1-дифенилэтилена, (vi) 1,2-дифенилэтилена и (vii) их смесей.

В седьмом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера по любому из предыдущих аспектов, имеющего общую конфигурацию A-B-A, А-B-A-B-A, (А-В-А)nX, (A-B)nX, A-D-B-D-A, A-B-D-B-A, (A-D-B)nX, (A-B-D)nX или их смеси, где n представляет собой целое число от 2 до примерно 30, Х представляет собой остаток сочетающего агента и где каждый блок D представляет собой полимерный блок, устойчивый к сульфированию, и множества блоков A, блоков B или блоков D могут быть одинаковыми или разными.

В восьмом аспекте настоящее изобретение касается модифицированного сульфированного блок-сополимера по любому из предыдущих аспектов, включающего один или более блоков D, причем каждый блок D независимо выбран из группы, состоящей из (i) полимеризованного или сополимеризованного сопряженного диена, выбранного из изопрена, 1,3-бутадиена, в котором содержание винила до гидрирования составляет от 20 до 80 мол.%, (ii) полимеризованного акрилатного мономера, (iii) силиконового полимера, (iv) полимеризованного изобутилена и (v) их смеси, где любые сегменты, содержащие полимеризованный 1,3-бутадиен или изопрен, впоследствии гидрируют.

В девятом аспекте настоящее изобретение касается мембраны или пленки, содержащей модифицированный сульфированный блок-сополимер по любому из предыдущих аспектов.

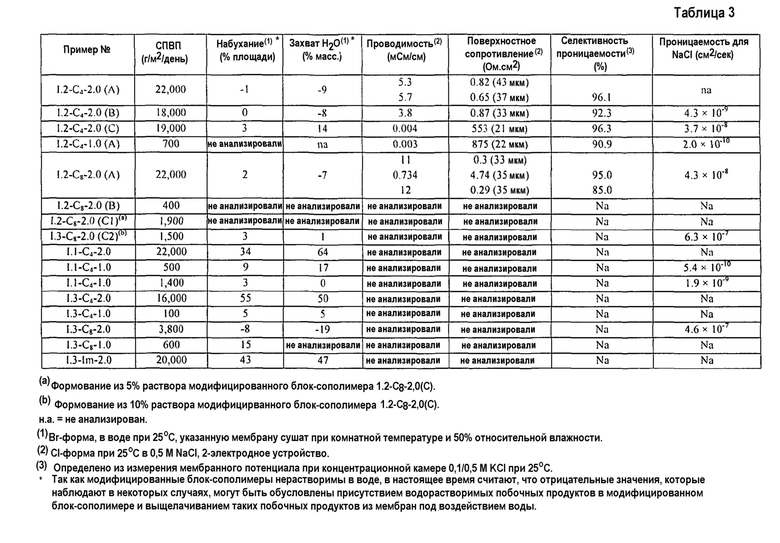

В десятом аспекте настоящее изобретение касается мембраны или пленки по предыдущему девятому аспекту, которая имеет проводимость не менее 0,5 мСм/см.

В одиннадцатом аспекте настоящее изобретение касается мембраны или пленки по предыдущему девятому или десятому аспекту, которая имеет анионообменную селективность по меньшей мере 80%.

В двенадцатом аспекте настоящее изобретение касается мембраны или пленки по одному из вышеуказанных аспектов с девятого по одиннадцатый, которая характеризуется абсорбцией воды не более 20 мас.% в расчете на сухую массу мембраны.

В тринадцатом аспекте настоящее изобретение касается мембраны или пленки по одному из предыдущих аспектов с девятого по двенадцатый, которую получают следующим образом:

а) обеспечение композиции, содержащей модифицированный сульфированный блок-сополимер в жидкой фазе, содержащей один или более апротонных органических растворителей,

b) отливка композиции и

c) выпаривание жидкой фазы.

В четырнадцатом аспекте настоящее изобретение касается устройства, выбранного из группы, состоящей из топливных элементов, фильтрационных устройств, устройств для регулировки влажности, устройств для прямого электродиализа, устройств для обратного электродиализа, устройств для ограниченного давлением осмоса, устройств для прямого осмоса, устройств для обратного осмоса, устройств для селективного добавления воды, устройств для селективного удаления воды, устройств для емкостной деионизации, устройств для молекулярной фильтрации, устройств для удаления соли из воды, устройств для обработки промышленной воды, продуцируемой при гидроразрыве, устройств для приложений с транспортом ионов, устройств для умягчения воды и аккумуляторов, которые включают мембрану или пленку по одному из предыдущих аспектов с девятого по тринадцатый.

В пятнадцатом аспекте настоящее изобретение касается электродеионизационной установки, содержащей по меньшей мере один анод, по меньшей мере один катод и одну или более мембран, где по меньшей мере одна мембрана представляет собой мембрану по одному из предыдущих аспектов с девятого по тринадцатый.

В шестнадцатом аспекте настоящее изобретение касается электродеионизационной установки по предыдущему пятнадцатому аспекту, которая содержит по меньшей мере две мембраны, где по меньшей мере одна мембрана представляет собой катионообменную мембрану.

В семнадцатом аспекте настоящее изобретение касается электродеионизационной установки по предыдущему шестнадцатому аспекту, где катионообменная мембрана включает сульфированный блок-сополимер, содержащий по меньшей мере два полимерных концевых блока А и по меньшей мере один полимерный внутренний блок B, где каждый блок A по существу не содержит сульфокислотных или сложноэфирных сульфонатных функциональных групп, и каждый блок В содержит мономерные звенья, чувствительные к сульфированию, и в расчете на количество чувствительных к сульфированию мономерных звеньев примерно от 10 до примерно 100 мол.% сульфокислотных или сложноэфирных сульфонатных функциональных групп.

В восемнадцатом аспекте настоящее изобретение касается электродеионизационной установки по одному из предшествующих аспектов шестнадцатому и семнадцатому, которая содержит по меньшей мере две мембраны, где по меньшей мере одна мембрана представляет собой анионообменную мембрану.

В девятнадцатом аспекте настоящее изобретение касается электродеионизационной установки по одному из вышеуказанных аспектов с пятнадцатого по восемнадцатый, которая содержит по меньшей мере две мембраны, где по меньшей мере одна мембрана представляет собой биполярную мембрану.

В двадцатом аспекте настоящее изобретение касается изделия с покрытием, содержащим подложку и покрытие, включающее модифицированный сульфированный блок-сополимер по одному из предыдущих аспектов с 1 по 9.

В двадцать первом аспекте настоящее изобретение касается изделия с покрытием по предыдущему двадцатому аспекту, где подложка представляет собой природный или синтетический, тканый и нетканый материал или их смесь.

Краткое описание чертежей

На фигуре 1 представлено схематическое изображение установки для измерения устойчивости мембраны.

На фигуре 2 проиллюстрировано, как определить устойчивость мембраны из измерений, полученных на установке, представленной на фигуре 1.

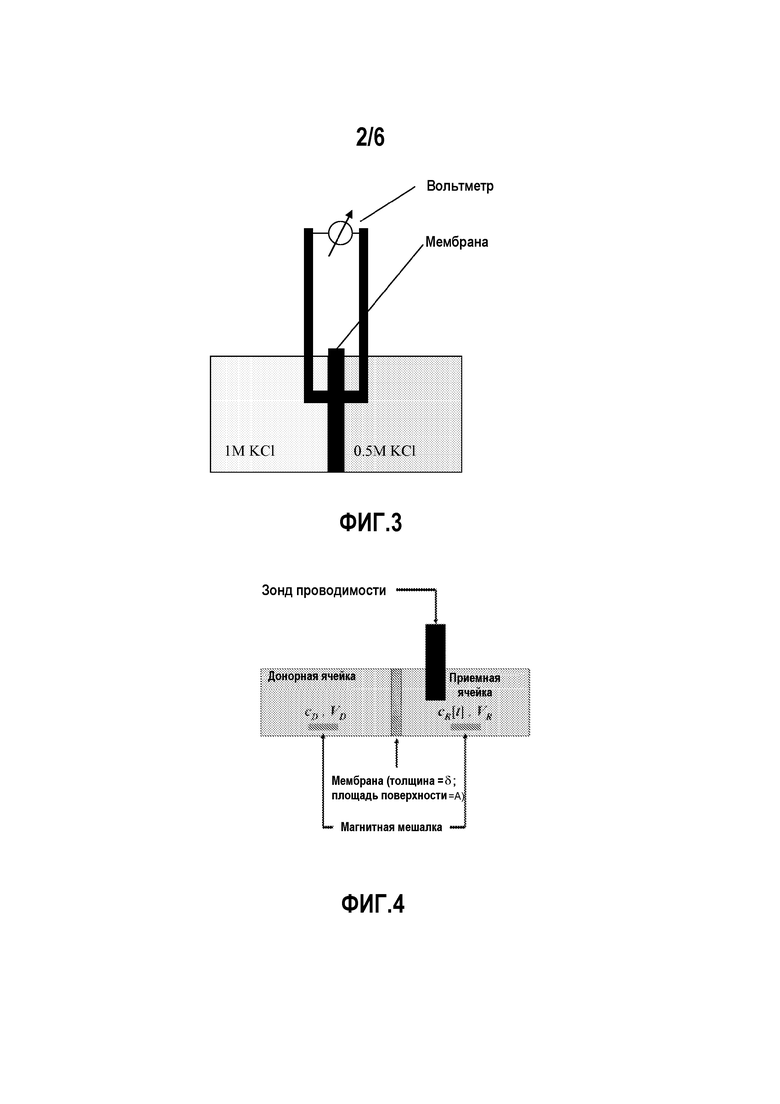

На фигуре 3 схематически проиллюстрирована экспериментальная установка для определения селективности проницаемости.

На фигуре 4 схематически проиллюстрирована экспериментальная установка для определения проницаемости.

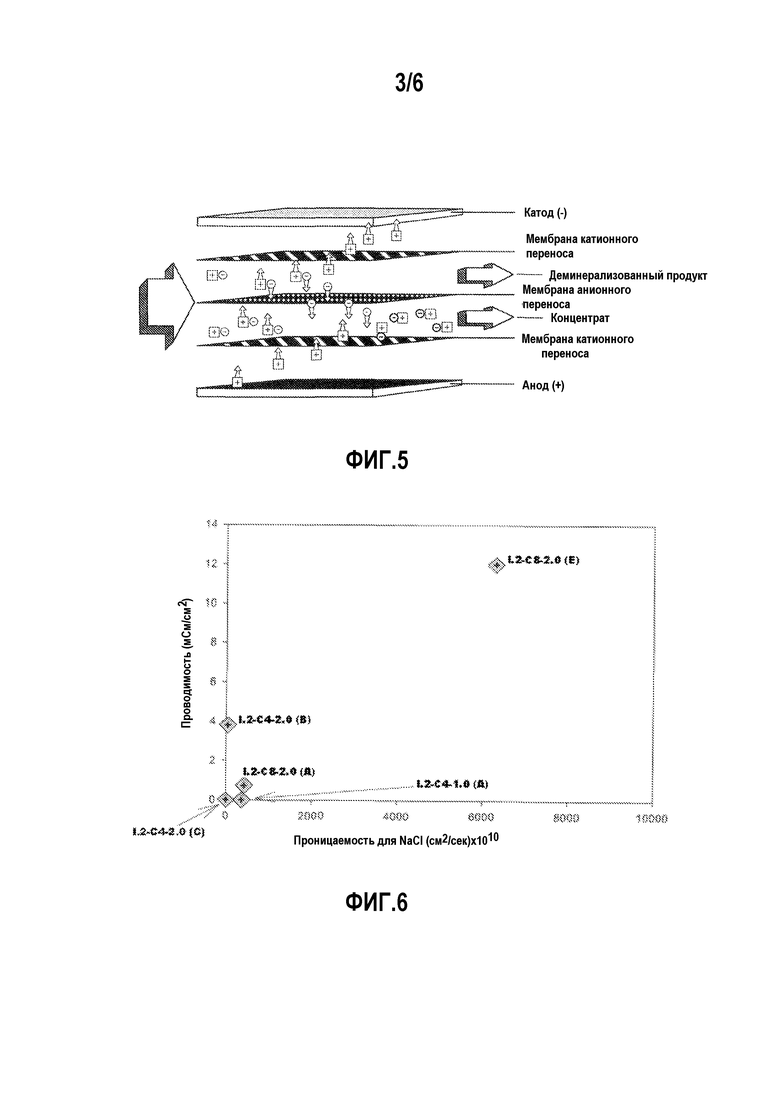

На фигуре 5 схематически проиллюстрирована ячейка для опреснения.

На фигуре 6 показано соотношение проводимости и натриевой проницаемости отдельных мембран, соответствующих раскрытию.

На фигуре 7 показано соотношение проводимости и ионной селективности отдельных мембран, соответствующих раскрытию.

На фигуре 8 показано соотношение проводимости и поглощения воды отдельными мембранами, соответствующими раскрытию.

На фигуре 9 показано соотношение проводимости и переноса водяного пара через отдельные мембраны, соответствующие раскрытию.

На фигурах 10 и 11 показано соотношение переноса водяного пара и проницаемости для хлорида натрия отдельных мембран, соответствующих раскрытию.

Подробное описание изобретения

В настоящем описании раскрыто подробное описание вариантов осуществления настоящего изобретения; однако следует понимать, что раскрытые варианты осуществления являются только типичными примерами изобретения, и что изобретение можно осуществить разнообразными и альтернативными способами реализации раскрытых вариантов осуществления. Таким образом, специфические структурные и функциональные детали, к которым обращаются в раскрытых в настоящем описании вариантах осуществления, не следует интерпретировать как ограничительные, а только как основу для формулы изобретения и как типичную основу для обучения специалиста в данной области по-разному применять настоящее изобретение.

Если специально не указано иного, все используемые в настоящем описании технические термины имеют значения, которые обычно понятны специалистам в данной области.

Кроме того, если специально не указано иного, считают, что используемые в настоящем описании и приведенные далее выражения имеют следующие значения.

Используемое в настоящем описании выражение "сульфированный блок-сополимер" относится к сульфированному блок-сополимеру, который по существу не взаимодействует с амином, металлом или другим полярным соединением и содержит сульфокислотные и/или сложноэфирные сульфонатные группы.

Используемые в настоящем описании выражения "модифицированный сульфированный блок-сополимер" и "модифицированный блок-сополимер" относятся к сульфированному блок-сополимеру, в котором сульфокислотные и/или сложноэфирные сульфонатные функциональные группы по меньшей мере частично преобразованы в группы формулы (Ia) или (Ib).

Если не указано иного, используемое в настоящем описании выражение "функционализированные блок-сополимеры" или это выражение в единственном числе обычно относится к сульфированным и модифицированным сульфированным блок-сополимерам.

Если не указано иного, используемые в настоящем описании выражения "блок-сополимер-предшественник" или "полимер-предшественник" относятся к необязательно гидрированному блок-сополимеру, который не был сульфирован и/или функционализирован.

Если специально не указано иного, используемое в настоящем описании выражение " мас.%" относится к количеству массовых долей мономера на 100 массовых долей полимера на сухую массу или к количеству массовых долей ингредиента на 100 массовых долей указанной композиции.

Если специально не указано иного, выражение "молекулярная масса", используемое в настоящем описании и относящееся к полимеру, касается среднечисловой молекулярной массы.

Используемое в настоящем описании выражение "равновесие" в контексте абсорбции воды касается состояния, в котором скорость абсорбции воды функционализированным блок-сополимером находится в равновесии со скоростью потери воды функционализированным блок-сополимером. Состояния равновесия обычно можно достичь, погружая функционализированный блок-сополимер в воду на 24 час (один день). Состояния равновесия можно достичь также и в других влажных условиях, однако период достижения равновесия может отличаться.

Используемое в настоящем описании выражение "гидратированный" блок-сополимер, касается функционализированного блок-сополимера, который абсорбировал значительное количество абсорбированной воды.

Используемое в настоящем описании выражение "влажное состояние" относится к состоянию, при котором функционализированный блок-сополимер достиг равновесия или был погружен в воду на 24 час.

Используемое в настоящем описании выражение "сухое состояние" относится к состоянию гидратации функционализированного блок-сополимера, который по существу не содержит абсорбированной воды или содержит только несущественные количества воды. Например, функционализированный блок-сополимер, который просто находится в контакте с атмосферой, считают сополимером в сухом состоянии.

Если специально не указано иного, используемый в настоящем описании термин "раствор" относится к жидкой смеси одного или более веществ (растворенные вещества) в одном или нескольких жидких веществах (растворитель), однородно диспергированной на молекулярном или ионном уровне.

Если специально не указано иного, используемый в настоящем описании термин «дисперсия» относится к системе, имеющей непрерывную жидкую фазу и по меньшей мере одну прерывистую фазу. Прерывистая фаза может быть составлена из твердых, тонко измельченных частиц и/или капель жидкости, включая коллоидные частицы и мицеллы. Используемое в настоящем описании выражение "дисперсия" включает, в частности, системы, в которых по меньшей мере одна прерывистая фаза находится в виде мицелл. Кроме того, если прерывистая фаза(ы) составлена исключительно из капель жидкости, выражение "дисперсия" включает, в частности, "эмульсию". Специалисту понятно, что между дисперсиями, коллоидными или мицеллярными растворами и растворами не существует резких различий на молекулярном уровне. Таким образом, дисперсию мицелл также можно обозначать в настоящем описании как раствор мицелл.

Используемое в настоящем описании выражение "техническая термопластичная смола" охватывает различные полимеры, такие как, например, термопластичный полиэфир, термопластичный полиуретан, поли(ариловый эфир) и поли(арилсульфон), поликарбонат, полиацеталь, полиамид, галогенированный термопластик, нитриловая барьерная смола, поли(метилметакрилат) и циклические олефиновые сополимеры, а также определено в US 4107131, раскрытие которого включено в настоящем описании в виде ссылки.

Все упоминаемые в настоящем описании публикации, патентные заявки и патенты включены в виде ссылок во всей своей полноте. В случае противоречия предполагается, что регулирующей является настоящая спецификация, включающая определения.

Что касается всех раскрытых в настоящем описании диапазонов, предполагается, что такие диапазоны включают любую комбинацию упоминаемых верхних и нижних пределов, даже если конкретная комбинация специально не указана.

Согласно некоторым раскрытым в настоящем описании вариантам осуществления, обнаружено, что модификация сульфированного блок-сополимера оказывает неожиданное воздействие на характеристики мембран, содержащих эти блок-сополимеры. Например, в некоторых вариантах осуществления поглощение воды мембранами, содержащими модифицированные блок-сополимеры, значительно меньше, чем поглощение воды мембранами, содержащими соответствующие сульфированные блок-сополимеры. Снижение тенденции мембран, содержащих модифицированные сульфированные блок-сополимеры, захватывать воду приводит к заметному улучшению стабильности размеров мембран по сравнению с мембранами, содержащими сульфированный блок-сополимер. В некоторых вариантах осуществления мембраны, содержащие модифицированные блок-сополимеры, демонстрируют исключительно высокий уровень ионной проводимости. В конкретных вариантах осуществления транспорт ионов через мембрану является интенсивным, несмотря на низкую тенденцию поглощения воды. В некоторых вариантах мембраны демонстрируют высокую удельную проводимость, высокую селективность в отношении транспорта катионов и низкое набухание при воздействии воды.

Таким образом, описанные в настоящем описании модифицированные сульфированные блок-сополимеры в общих чертах подходят для широкого разнообразия конечных применений и особенно полезны для приложений с привлечением воды или приложений во влажной среде. В конкретных приложениях описанные в настоящем описании модифицированные сульфированные блок-сополимеры в широком смысле подходят для электростимулируемых процессов отделения воды или для процессов разделения на базе осмоса, например прямого осмоса, фильтрации и применения "голубой энергии".

В некоторых вариантах осуществления сульфированные блок-сополимеры, которые можно модифицировать согласно вариантам осуществления настоящего раскрытия, включают сульфированные блок-сополимеры, описанные в патенте США 7737224 (Willis и др.). Кроме того, сульфированные блок-сополимеры-предшественники, которые включают сульфированные блок-сополимеры, описанные в патенте США 7737224, можно получить способом по WO 2008/089332 (Dado и др.).

Блок-сополимеры, необходимые для получения модифицированных сульфированных блок-сополимеров по настоящему изобретению, можно синтезировать, осуществляя ряд различных процессов, включая анионную полимеризацию, замедленную анионную полимеризацию, катионную полимеризацию, полимеризацию Циглера-Натта и полимеризацию в режиме живой цепи или с участием стабильных свободных радикалов. Анионная полимеризация описана более подробно ниже и в справочных патентах. Процессы замедленной анионной полимеризации с получением стирольных блок-сополимеров описаны, например, в US 6391981, 6455651 и 6492469. Процессы катионной полимеризации с получением блок-сополимеров раскрыты, например, в US 6515083 и 4946899.

Процессы живой полимеризации Циглера-Натта, которые можно применять для получения блок-сополимеров, были недавно рассмотрены G.W. Coates, P.D. Hustad и С. Reinartz в Angew. Chem. Int. Ed., 41, 2236-2257 (2002); последующая публикация H. Zhang и К. Nomura (J. Am. Chem. Soc. Commun., 2005) описывает применение методик живой полимеризации Циглера-Натта конкретно для получения стирольных блок-сополимеров. Была рассмотрена обширная работа в области химии нитроксид-опосредованной живой радикальной полимеризации; см. C.J. Hawker, A.W. Bosman, E. Harth, Chem. Rev., 101 (12), 3661-3688 (2001). Как подчеркивается в данном обзоре, стирольные блок-сополимеры синтезируют с применением методик живой полимеризации или с участием стабильных свободных радикалов. Для полимеров по настоящему изобретению, получаемых нитроксид-опосредованными способами полимеризации, предпочтителен способ полимеризации в режиме живой цепи или с участием стабильных свободных радикалов.

1. Структура полимера

Один из аспектов описанных в настоящем документе сульфированных блок-сополимеров относится к полимерной структуре модифицированных сульфированных блок-сополимеров. Модифицированные блок-сополимеры имеют по меньшей мере два полимерных концевых или внешних блока А и по меньшей мере один насыщенный полимерный внутренний блок B, где каждый блок A представляет собой полимерный блок, устойчивый к сульфированию, и каждый блок В представляет собой полимерный блок, чувствительный к сульфированию.

Предпочтительные полимерные структуры имеют общую конфигурацию A-B-A, (A-B)n(A), (А-BA)n, (A-B-A)nX, (А-В)nX, A-B-D-B-A, A-D-B-D-A, (А-D-B)n(А), (A-B-D)n(А), (AB-D)nX, (А-D-B)nX или их смеси, где n представляет собой целое число от 2 до примерно 30, Х представляет собой остаток сочетающего агента и A, B и D такие, как определено в настоящем описании ниже. Наиболее предпочтительными структурами являются линейные структуры, такие как A-B-A, (А-В)2X, A-B-D-B-A, (AB-D)2X, A-D-B-D-A и (А-D-B)2X, и радиальные структуры, такие как (A-B)nX и (А-DB)nX, где n равно от 3 до 6.

Такие блок-сополимеры обычно получают анионной полимеризацией, полимеризацией с участием стабильных свободных радикалов, катионной полимеризацией или полимеризацией Циглера-Натта. Предпочтительно получают блок-сополимеры анионной полимеризацией. Специалистам в данной области понятно, что при любой полимеризации полимерная смесь может включать определенное количество ди-блок-сополимера А-В в дополнение к любым линейным и/или радиальным полимерам. Не обнаружено, что соответствующие количества являются вредными для практической реализации изобретения.

Блоки A имеют один или более сегментов, выбранных из полимеризованных (i) паразамещенных стирольных мономеров, (ii) этилена, (iii) альфа-олефинов, содержащих от 3 до 18 атомов углерода; (iv) 1,3-циклодиеновых мономеров, (v) мономеров сопряженных диенов, имеющих содержание винила менее 35 мол.% до гидрирования, (vi) акриловых эфиров, (vii) метакриловых эфиров и (viii) их смесей. Если сегменты A представляют собой полимеры 1,3-циклодиена или сопряженных диенов, то сегменты гидрируют после полимеризации блок-сополимера и до сульфирования блок-сополимера.

Паразамещенные стирольные мономеры выбраны из следующих: пара-метилстирол, пара-этилстирол, пара-н-пропилстирол, пара-изопропилстирол, пара-н-бутилстирол, пара-втор-бутилстирол, пара-изобутилстирол, пара-трет-бутилстирол, изомеры пара-децилстирола, изомеры пара-додецилстирола и смеси вышеуказанных мономеров. Предпочтительными паразамещенными стирольными мономерами являются пара-трет-бутилстирол и пара-метилстирол, наиболее предпочтительным является пара-трет-бутилстирол. Мономеры могут представлять собой смеси мономеров в зависимости от конкретного источника. Желательно, чтобы общая чистота паразамещенных стирольных мономеров составляла по меньшей мере 90 мас.%, предпочтительно по меньшей мере 95 мас.% и еще предпочтительнее по меньшей мере 98 мас.% желаемого паразамещенного стирольного мономера.

Когда блоки А представляют собой полимеры этилена, может быть полезно проводить полимеризацию этилена способом Циглера-Натта, как сообщается в ссылках в обзорной статье G.W.Coates и др., цитированной выше. Предпочтительно получать блоки этилена, применяя способы анионной полимеризации, как сообщается в патенте США 3450795. Молекулярная масса таких блоков этилена обычно составляет между примерно 1000 и примерно 60000.

Когда блоки А представляют собой полимеры альфа-олефинов, содержащих от 3 до 18 атомов углерода, такие полимеры получают способом Циглера-Натта, как сообщается в ссылках в обзорной статье G.W.Coates и др., цитированной выше. Предпочтительно, если альфа-олефины представляют собой пропилен, бутилен, гексен или октен, наиболее предпочтительно пропилен. Молекулярная масса таких альфа-олефиновых блоков обычно составляет между примерно 1000 и примерно 60000.

Когда блоки А представляют собой гидрированные полимеры 1,3-циклодиеновых мономеров, такие мономеры выбраны из группы, включающей 1,3-циклогексадиен, 1,3-циклогептадиен и 1,3-циклооктадиен. Предпочтительно циклодиеновым мономером является 1,3-циклогексадиен. Полимеризация таких циклодиеновых мономеров раскрыта в US 6699941. Когда используют циклодиеновые мономеры, то необходимо гидрировать блоки А, так как не гидрированные полимеризованные циклодиеновые блоки чувствительны к сульфированию. Таким образом, после синтеза блоков A с 1,3-циклодиеновыми мономерами блок-сополимер гидрируют.

Когда блоки А представляют собой гидрированные полимеры сопряженных ациклических диенов, имеющих до гидрирования содержание винила менее 35 мол.%, то предпочтительно, чтобы сопряженный диен представлял собой 1,3-бутадиен. Необходимо, чтобы содержание винила в полимере до гидрирования составляло менее 35 мол.%, предпочтительно менее 30 мол.% В некоторых вариантах осуществления содержание винила в полимере до гидрирования составляет меньше 25 мол.%, еще более предпочтительно меньше 20 мол.% и даже меньше 15 мол.%, при том, что более благоприятным содержанием винила в полимере до гидрирования является содержание меньше 10 мол.% Таким образом, блоки А имеют кристаллическую структуру, аналогичную структуре полиэтилена. Такие структуры блоков А раскрыты в US 3670054 и US 4107236.

Блоки А также могут представлять собой полимеры акриловых эфиров или метакриловых эфиров. Такие полимерные блоки можно получить способами, описанными в US 6767976. Конкретные примеры метакрилового эфира включают эфиры первичного спирта и метакриловой кислоты, например метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, гексилметакрилат, 2-этилгексилметакрилат, додецилметакрилат, лаурилметакрилат, метоксиэтилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, глицидилметакрилат, триметоксисилилпропилметакрилат, трифторметилметакрилат, трифторэтилметакрилат; эфиры вторичного спирта и метакриловой кислоты, например изопропилметакрилат, циклогексилметакрилат и изоборнилметакрилат; и эфиры третичного спирта и метакриловой кислоты, например трет-бутилметакрилат. Конкретные примеры акрилового эфира включают эфиры первичного спирта и акриловой кислоты, например метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, гексилакрилат, 2-этилгексилакрилат, додецилакрилат, лаурилакрилат, метоксиэтилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, глицидилакрилат, триметоксисилилпропилакрилат, трифторметилакрилат, трифторэтилакрилат; эфиры вторичного спирта и акриловой кислоты, например изопропилакрилат, циклогексилакрилат и изоборнилакрилат; и эфиры третичного спирта и акриловой кислоты, например трет-бутилакрилат. При необходимости в качестве сырьевого материала или сырьевых материалов в настоящем изобретении можно использовать один или более других анионно-полимеризуемых мономеров вместе с (мет)акриловым эфиром. Примеры анионно-полимеризуемого мономера, который можно необязательно использовать, включают такие метакриловые или акриловые мономеры как триметилсилилметакрилат, N,N-диметилметакриламид, Ν,Ν-диизопропилметакриламид, N,N-диэтилметакриламид, N,N-метилэтилметакриламид, Ν,Ν-ди-трет-бутилметакриламид, триметилсилилакрилат, N,N-диметилакриламид, Ν,Ν-диизопропилакриламид, Ν,Ν-метилэтилакриламид и Ν,Ν-ди-трет-бутилакриламид. Кроме того, можно использовать многофункциональный анионный полимеризуемый мономер, имеющий в своей молекуле две или более метакриловых или акриловых структур, таких как метакриловые или акриловые сложноэфирные структуры (например, этиленгликольдиакрилат, этиленгликольдиметакрилат, 1,4-бутандиолдиакрилат, 1,4-бутандиолдиметакрилат, 1,6-гександиолдиакрилат, 1,6-гександиолдиметакрилат, триметилолпропантриакрилат и триметилолпропантриметакрилат).

В способах полимеризации, применяемых для получения акриловых или метакриловых сложноэфирных полимерных блоков, можно использовать только один из мономеров, например, (мет)акриловый эфир или можно использовать два и более из них в комбинации. Когда используют два или более мономеров в комбинации, то на любой вид сополимеризации, выбранный из статистической сополимеризации, блок-сополимеризации, градиентной блок-сополимеризации и т.п., можно воздействовать выбором условий, таких как комбинация мономеров и время добавления мономеров к полимеризационной системе (например, одновременное добавление двух или более мономеров или отдельное добавление с заданными временными интервалами).

Блоки A также могут содержать до 15 мол.% винилароматических мономеров, упоминаемых для блоков В. В некоторых вариантах осуществления блоки А могут содержать до 10 мол.%, предпочтительно только до 5 мол.% и особенно предпочтительно только до 2 мол.% винилароматических мономеров, упоминаемых для блоков B. Однако в наиболее предпочтительных вариантах блоки А не содержат виниловых мономеров, упоминаемых для блоков B. Соответственно, степень сульфирования в блоках А может составлять от 0 до 15 мол.% от общего количества мономеров в блоке А. Специалистам в данной области понятно, что подходящие диапазоны включают любую комбинацию указанных мольных процентов, даже если при этом конкретная комбинация и диапазон не указаны.

Каждый блок В содержит сегменты одного или более полимеризованных винилароматических мономеров, выбранных из следующих: незамещенный стирольный мономер, ортозамещенные стирольные мономеры, метазамещенные стирольные мономеры, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер, 1,2-дифенилэтиленовый мономер и их смеси. Кроме мономеров и полимеров, указанных непосредственно до этого, блоки В могут также содержать гидрированный сополимер такого мономера(ов) с сопряженным диеном, выбранным из 1,3-бутадиена, изопрена и их смесей, содержание винила в котором составляет от 20 до 80 мол.% Эти сополимеры с гидрированными диенами могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры или сополимеры с регулируемым распределением. В одном предпочтительном варианте осуществления блоки B содержат сополимер сопряженных диенов и винилароматических мономеров, упоминаемых в этом абзаце, где олефиновые двойные связи гидрированы. В другом предпочтительном варианте осуществления блоки В представляют собой блоки из незамещенного стирольного мономера, которые являются ароматическими в силу природы мономера и не требуют дополнительной стадии гидрирования. Блоки В, имеющие структуру с регулируемым распределением, описаны в US 7169848. В одном предпочтительном варианте осуществления блоки В представляют собой незамещенные стирольные блоки, так как полимер не требует отдельной стадии гидрирования.

В другом аспекте модифицированный блок-сополимер по настоящему раскрытию включает по меньшей мере один блок D модификатора ударопрочности, имеющий температуру стеклования ниже 20°С. В одном варианте осуществления блок D модификатора ударопрочности представляет собой гидрированный полимер или сополимер сопряженного диена, выбранного из изопрена, 1,3-бутадиена и их смесей, в котором содержание винила до гидрирования составляет от 20 до 80 мол.% и среднечисловая молекулярная масса составляет от 1000 до 50000. В другом варианте осуществления блок D модификатора ударопрочности содержит акрилатный или силиконовый полимер, имеющий среднечисловую молекулярную массу от 1000 до 50000. Еще в одном варианте осуществления блок D представляет собой полимерный блок из изобутилена, имеющий среднечисловую молекулярную массу от 1000 до 50000.

Каждый блок A независимо имеет среднечисловую молекулярную массу примерно от 1000 до примерно 60000, и каждый блок В независимо имеет среднечисловую молекулярную массу примерно от 10000 до примерно 300000. Предпочтительно, чтобы каждый блок A имел среднечисловую молекулярную массу от 2000 до 50000, более предпочтительно от 3000 до 40000 и еще более предпочтительно от 3000 до 30000. Предпочтительно, чтобы каждый блок В имел среднечисловую молекулярную массу от 15000 до 250000, более предпочтительно от 20000 до 200000 и еще более предпочтительно от 30000 до 100000. Специалистам в данной области понятно, что подходящие диапазоны включают любую комбинацию указанных среднечисловых молекулярных масс, даже если конкретная комбинация и диапазон при этом не указаны. Эти молекулярные массы наиболее точно определяют, измеряя светорассеяние, и выражают как среднечисловую молекулярную массу. Предпочтительно сульфированные полимеры имеют примерно от 8 до примерно 80 мол.% блоков A, предпочтительно примерно от 10 до примерно 60 мол.% блоков А, предпочтительнее более 15 мол.% блоков А и еще более предпочтительно примерно от 20 до примерно 50 мол.% блоков A.

Относительное количество винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, ортозамещенный стирольный мономер, метазамещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в сульфированном блок-сополимере составляет примерно от 5 до примерно 90 мол.%, предпочтительно примерно от 5 до примерно 85 мол.% В альтернативных вариантах осуществления это количество составляет примерно от 10 до примерно 80 мол.%, предпочтительно примерно от 10 до примерно 75 мол.%, более предпочтительно примерно от 15 до примерно 75 мол.%, причем наиболее предпочтительным является количество примерно от 25 до примерно 70 мол.% Специалистам в данной области понятно, что диапазоны включают любую комбинацию указанных мольных процентов, даже если конкретная комбинация и диапазон при этом не указаны.

Что касается блока B, который не содержит олефиновых двойных связей, в одном предпочтительном варианте осуществления мольный процент винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, ортозамещенный стирольный мономер, метазамещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в каждом блоке В составляет примерно от 10 до примерно 100 мол.%, предпочтительно примерно от 25 до примерно 100 мол.%, более предпочтительно примерно от 50 до примерно 100 мол.%, еще более предпочтительно примерно от 75 до примерно 100 мол.% и наиболее предпочтительно 100 мол.% Специалистам в данной области понятно, что подходящие диапазоны включают любую комбинацию указанных мольных процентов, даже если конкретная комбинация и диапазон при этом не указаны.

Типичные степени сульфирования представляют собой такие, когда каждый блок В содержит одну или более сульфоновых функциональных групп. Предпочтительные степени сульфирования составляют от 10 до 100 мол.% в расчете на мольный процент винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, ортозамещенный стирольный мономер, метазамещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в каждом блоке В, более предпочтительно примерно от 20 до 95 мол.% и еще более предпочтительно примерно от 30 до 90 мол.% Специалистам в данной области понятно, что подходящие диапазоны сульфирования включают любую комбинацию указанных мольных процентов, даже если конкретная комбинация и диапазон при этом не указаны. Степень сульфирования определяют титрованием сухого полимерного образца, который повторно растворяют в тетрагидрофуране с стандартизованным раствором NaOH в смешанном растворителе спирт/вода.

При типичных степенях модификации каждый блок В содержит по меньшей мере одну функциональную группу формулы (Ia) или (Ib). При предпочтительных степенях модификации каждый блок В содержит от 10 до 100 мол.% функциональных групп в расчете на мольный процент винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, ортозамещенный стирольный мономер, метазамещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, присутствующих в каждом блоке В, более предпочтительно примерно от 15 до 95 мол.%, или примерно от 20 до 90 мол.%, или примерно от 25 до 80 мол.% функциональных групп. Специалистам в данной области понятно, что подходящие диапазоны сульфирования включают любую комбинацию указанных мольных процентов, даже если конкретная комбинация и диапазон при этом не указаны.

Функциональные группы, которые присутствуют в блоках B, включают фрагменты, представленные формулой (I)

-SO2-NR1R2 (I)

где

R1 представляет собой фрагмент -(A1-NRa)xRb или фрагмент -(A1-NRa)y-А2-Z; и

R2 представляет собой атом водорода, алкил или один из фрагментов R1; или

R1 и R2 вместе с атомом азота, к которому они присоединены, образуют необязательно замещенный 5-7-членный цикл, состоящий из 1-3 атомов азота, 2-6 атомов углерода и необязательно 1 или 2 несмежных кольцевых атомов кислорода и/или серы,

х имеет значение 0, 1, 2 или 3;

y имеет значение 1 или 2;

A1 и A2 каждый независимо представляет собой линейный алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп;

Ra и Rb каждый независимо представляет собой атом водорода или алкил;

Z представляет собой -CO2H, -SO3H или -P(O)(OH)3,

а также соли таких фрагментов.

Алкильные группы в положениях, представленных R2, Ra и Rb, могут быть линейными, разветвленными или циклическими и обычно могут иметь от 1 до 15 атомов углерода. В некоторых вариантах осуществления R2, Ra или Rb представляют собой C1-C15-алкил, C3-C15-циклоалкил, C3-C15-циклоалкилалкил или C3-C15-алкилциклоалкил. В конкретных вариантах осуществления каждый из R2, Ra или Rb независимо представляет собой алкильную группу, имеющую от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода. В некоторых вариантах осуществления алкильные группы в положениях, представленных R2, Ra или Rb, могут быть линейными алкильными группами, имеющими от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода.

Линейные алкиленовые группы в положениях, представленных A1 и А2, обычно могут иметь от 2 до 10, или от 2 до 8, или от 2 до 4 атомов углерода, например этилен, пропилен, бутилен, пентилен, гексилен и т.д. Алкиленовые группы могут необязательно нести один или более метильных и/или этильных заместителей. В некоторых вариантах осуществления алкиленовые группы несут один, два или три или один или два метильных заместителя. В некоторых конкретных вариантах осуществления алкиленовые группы являются незамещенными.

5-7-членные циклы в положении, представленном -NR1R2, обычно могут быть образованы 5-7-кольцевыми атомами, выбранными из группы, состоящей из 1-3 атомов азота, 2-6 атомов углерода, 0-2 атомов кислорода и 0-2 атома серы. Рядовым специалистам в данной области понятно, что кольцевые атомы кислорода и/или серы не присоединены один к другому, т.е. циклы не содержат кольцевых сегментов -O-O-, -O-S- или -S-S-. Циклы могут быть насыщенными, частично ненасыщенными или ароматическими.

Иллюстративные примеры пятичленных циклов включают, в частности, следующие циклы: пиррол, 1,2-диазол, имидазол, 1,2,3-триазол, 1,2,4-триазол и 1,3,4-триазол, изоксазол, оксазол, оксадиазол (т.е. 1,2,3-оксадиазол и 1,3,4-оксадиазол), изотиазол, тиазол, тиадиазол (то есть 1,2,3-тиадиазол и 1,3,4-тиадиазол), а также дигидроформы и их насыщенные аналоги. Иллюстративные примеры шестичленных циклов включают, в частности, пиперидин (азинин), тетрагидро-1,2-диазин, тетрагидро-1,3-диазин, тетрагидро-1,4-диазин, тетрагидро-1,2-оксазин, тетрагидро-1,3-оксазин, тетрагидро-1,4-оксазин, тетрагидро-1,2-тиазин, тетрагидро-1,3-тиазин, тетрагидро-1,4-тиазин, тетрагидро-1,2,3-триазин, тетрагидро-1,2,4-триазин, тетрагидро-1,3,4-триазин, тетрагидро-1,3,5-триазин, тетрагидро-1,2,3-оксадиазин, тетрагидро-1,2,4-оксадиазин, тетрагидро-1,3,4-оксадиазин, тетрагидро-1,3,5-оксадиазин, тетрагидро-1,2,3-тиадиазин, тетрагидро-1,2,4-тиадиазин, тетрагидро-1,3,4-тиадиазин, тетрагидро-1,3,5-тиадиазин, а также их соответствующие дигидроформы. Иллюстративные примеры семичленных циклов включают, в частности, азепан, 1,2-диазепан, 1,3-диазепан, 1,4-диазепан, 1,2-оксазепан, 1,3-оксазепан, 1,4-оксазепан, 1,2-тиазепан, 1,3-тиазепан, 1,4-тиазепан, 1,2,3-триазепан, 1,2,4-триазепан, 1,2,5-триазепан, 1,3,4-триазепан, 1,3,5-триазепан, 1,4,5-триазепан, 1,2,3-оксадиазепан, 1,2,4-оксадиазепан, 1,2,5-оксадиазепан, 1,3,4-оксадиазепан, 1,3,5-оксадиазепан, 1,4,5-оксадиазепан, 1,2,3-тиадиазепан, 1,2,4-тиадиазепан, 1,2,5-тиадиазепан, 1,3,4-тиадиазепан, 1,3,5-тиадиазепан, 1,4,5-тиадиазепан, а также их формы, частично или полностью ненасыщенные. Соответствующие циклы могут быть незамещенными или могут нести один или несколько заместителей. В конкретных вариантах осуществления соответствующий цикл несет один, два или три алкильных заместителя, имеющих от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода. В других вариантах осуществления соответствующий цикл несет один или два C1-C3-алкильных заместителя и один алкильный заместитель, имеющий от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода. Еще в других вариантах соответствующий цикл несет один алкильный заместитель, имеющий от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода.

В некоторых вариантах осуществления (I.1) каждый блок В содержит функциональную группу формулы (I), где R1 и R2 вместе с атомом азота, к которому они присоединены, образуют необязательно замещенный катион имидазолия. Некоторые из вариантов осуществления (I.1) включают функциональную группу формулы (Ib), где R1 и R2 вместе с атомом азота, к которому они присоединены, образуют катион имидазолия, который несет один или два, в частности один алкильный заместитель, имеющий от 1 до 12, или от 1 до 10, или от 1 до 8, или от 3 до 12, или от 3 до 10, или от 3 до 8 атомов углерода.

В конкретной группе вариантов осуществления (I.1) каждый блок В содержит в качестве функциональной группы (групп) фрагмент или фрагменты:

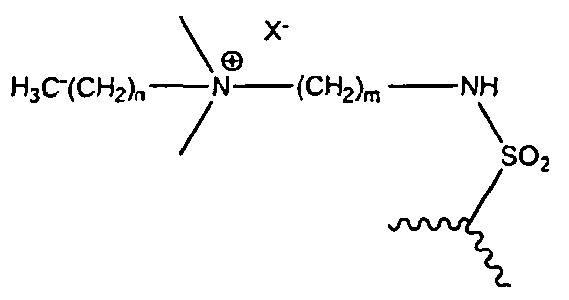

где n имеет значение от 0 до 14, в частности от 3 до 11 или от 3 до 7, и X- представляет собой анион неорганической или органической кислоты, в частности хлорид или бромид.

В некоторых вариантах осуществления (I.2) каждый блок В содержит соль функциональной группы формулы (Ib), где

R1 представляет собой фрагмент -(A1-NRa)xRb и

R2 представляет собой атом водорода или алкил, в частности атом водорода, или C1-C12-алкил, или С3-C12-алкил;

х имеет значение 0, 1, 2 или 3, в частности 1 или 2;

А1 представляет собой линейный алкилен, в частности C2-C6-алкилен или C2-С4-алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп;

Ra и Rb каждый независимо представляет собой атом водорода или алкил, в частности атом водорода или C1-C12-алкил.

В некоторых вариантах осуществления (I.2) соль функциональной группы представляет собой С2-C15-алкилгалогенид функциональной группы. В конкретных вариантах (I.2) соль представляет собой C3-C12-алкилхлорид, -бромид или -йодид.

В некоторых вариантах осуществления (I.2) R2 представляет собой атом водорода или метил, R1 представляет собой -(A1-NRa)xRb, где А1 обозначает С2-С4-алкилен, х имеет значение 1 или 2, Ra представляет собой С1-С2-алкил, Rb представляет собой С1-C12-алкил, и соль представляет собой С1-С2-алкилхлорид или -бромид.

В конкретной группе вариантов осуществления (I.2) каждый блок В содержит в качестве функциональной группы(групп) фрагмент или фрагменты:

где n имеет значение от 0 до 14, в частности от 3 до 11 или от 3 до 7, m имеет значение от 2 до 6, в частности от 2 до 4, и X- представляет собой анион неорганической или органической кислоты, в частности хлорид или бромид.

В некоторых вариантах осуществления (I.3) каждый блок В содержит функциональную группу формулы (I) или ее соль, где

R1 представляет собой фрагмент -(A1-NRa)xRb и

R2 представляет собой атом водорода или алкил, в частности атом водорода, или С1-С12-алкил, или C3-C12-алкил;

х имеет значение 0, 1, 2 или 3, в частности 0 или 1;

А1 представляет собой линейный алкилен, в частности C2-C6-алкилен или С2-С4-алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп, и

Ra и Rb каждый независимо представляет собой атом водорода или алкил, в частности атом водорода или С1-С12-алкил.

В некоторых вариантах осуществления (I.3) R1 представляет собой атом водорода или метил и R2 представляет собой -(A1-NRa)xRb, где А1 представляет собой С2-С4-алкилен, х имеет значение 0 или 1, Ra представляет собой С1-С2-алкил и Rb представляет собой С1-С12-алкил.

В конкретной группе вариантов (I.3) каждый блок В содержит в качестве функциональной группы(групп) фрагмент или фрагменты:

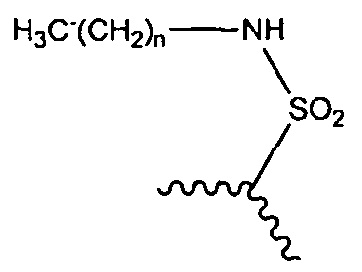

где n имеет значение от 0 до 14, в частности от 3 до 11 или от 3 до 7.

В некоторых вариантах осуществления (I.4) каждый блок В содержит функциональную группу формулы (I) или ее соль, где

R1 и R2 каждый представляет собой фрагмент -(A1-NRa)xRb;

х имеет значение 0, 1, 2 или 3, в частности 1 или 2;

A1 представляет собой линейный алкилен, в частности C2-C6-алкилен или С2-С4-алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп, и

Ra и Rb каждый независимо обозначает атом водорода или алкил, в частности атом водорода или С1-С12-алкил.

В некоторых вариантах осуществления (I.4) соль функциональной группы представляет собой алкилгалогенид функциональной группы. В конкретных вариантах осуществления (I.4) соль представляет собой алкилхлорид, -бромид или -йодид.

В некоторых вариантах осуществления (I.4) R1 и R2 идентичны.

В некоторых вариантах осуществления (I.4) R1 и R2 представляют собой идентичные фрагменты -(A1-NRa)xRb, где А1 обозначает С2-С4-алкилен, х равен 1 или 2, Ra представляет собой С1-С2-алкил, Rb представляет собой С1-С12-алкил, и соль представляет собой алкилхлорид или -бромид.

В конкретной группе вариантов осуществления (I.4) каждый блок В содержит в качестве функциональной группы(групп) фрагмент или фрагменты:

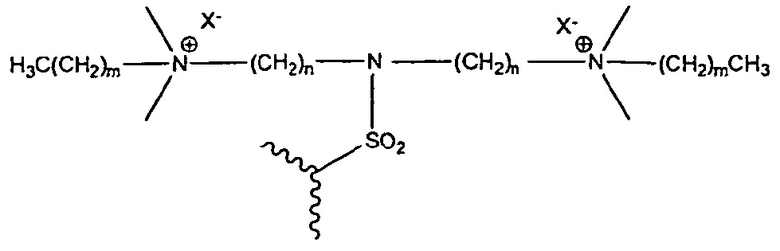

где m имеет значение от 0 до 14, в частности от 3 до 11 или от 3 до 7, n имеет значение от 2 до 6, в частности от 2 до 4, и X- представляет собой анион неорганической или органической кислоты, в частности хлорид или бромид.

В некоторых вариантах осуществления (I.5) каждый блок В содержит функциональную группу формулы (I) или ее соль, где

R1 и R2 каждый представляет собой фрагмент -(A1-NRa)y-A2-Z;

y имеет значение 1 или 2, в частности 1;

A1 и A2 каждый независимо представляет собой линейный алкилен, в частности C2-C6-алкилен или С2-С4-алкилен, необязательно замещенный одним или большим количеством метильных и/или этильных групп;

Ra представляет собой атом водорода или алкил, в частности атом водорода или С1-С4-алкил; и

Z представляет собой -CO2H, -SO3H или -P(O)(OH)3, в частности -SO3H.

В некоторых из вариантов осуществления (I.5) R1 и R2 идентичны.

В некоторых из вариантов осуществления (I.5) R1 и R2 представляют собой идентичные фрагменты -(A1-NRa)y-A2-Z, где A1 и A2 каждый независимо представляет собой С2-С4-алкилен, y имеет значение 1, Ra представляет собой С1-С2-алкил и Z представляет собой -SO3H.

В конкретной группе вариантов осуществления (I.5) каждый блок В содержит в качестве функциональной группы(групп) фрагмент или фрагменты:

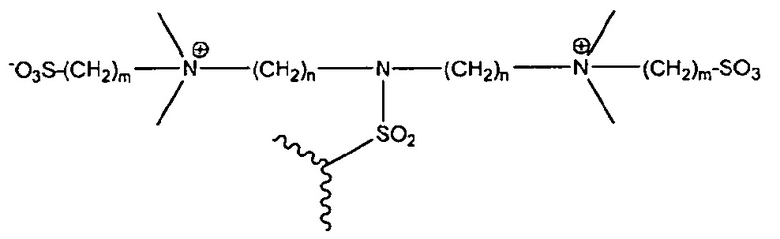

где m имеет значение от 2 до 10, в частности от 2 до 6 или от 2 до 4, и n имеет значение от 2 до 6, в частности от 2 до 4.

2. Общий анионный способ получения полимера-предшественника

Процесс анионной полимеризации включает полимеризацию подходящих мономеров в растворе с литиевым инициатором. Растворителем, используемым в качестве растворителя полимеризации, может быть любой углеводород, который не взаимодействует с концом живой анионной цепи образующегося полимера, легко поддается обработке в коммерческих полимеризационных установках и обеспечивает соответствующие характеристики растворимости производимого полимера. Например, неполярные алифатические углеводороды, которые, как правило, не имеют ионизируемых атомов водорода, представляют собой особо подходящие растворители. Часто используют циклические алканы, такие как циклопентан, циклогексан, циклогептан, циклооктан, все они являются относительно неполярными. Другие подходящие растворители известны специалистам в данной области и могут быть выбраны для эффективного проведения процесса в заданном наборе условий, притом, что температура полимеризации является одним из основных факторов, принимаемых во внимание.

Исходные материалы для получения блок-сополимеров-предшественников по настоящему изобретению включают указанные выше исходные мономеры. Другие важные исходные материалы для анионной сополимеризации включают один или более инициаторов полимеризации. В настоящем изобретении такие соединения включают, например, алкиллитиевые соединения, например втор-бутиллитий, н-бутиллитий, трет-бутиллитий, амиллитий и т.п., и другие литийорганические соединения, в том числе диинициаторы, такие как ди-втор-бутиллитиевый аддукт мета-диизопропенилбензола. Другие такие диинициаторы раскрыты в US 6492469. Среди различных инициаторов полимеризации предпочтительным является втор-бутиллитий. Инициатор можно использовать в полимеризационной смеси (включающей мономеры и растворитель) в количестве, рассчитанном из условия: одна молекула инициатора на желаемую полимерную цепь. Процесс с литиевым инициатором хорошо известен и описан, например, в US 4039593 и Re. 27145.

Полимеризационные условия для получения блок-сополимеров-предшественников по настоящему изобретению обычно аналогичны условиям, используемым для анионной полимеризации вообще. В настоящем изобретении полимеризацию предпочтительно проводят при температуре примерно от -30°С до примерно 150°С, более предпочтительно от 10°C до примерно 100°C и с точки зрения производственных ограничений наиболее предпочтительно примерно от 30°C до примерно 90°C. Полимеризацию проводят в инертной атмосфере, предпочтительно в атмосфере азота, а также можно проводить под давлением в диапазоне примерно от 0,5 до примерно 10 бар. Эта сополимеризация обычно требует примерно менее 12 часов и может быть выполнена за период примерно от 5 мин до примерно 5 часов в зависимости от температуры, концентрации мономерных компонентов и молекулярной массы полимера, которая желательна. Когда используют два или более мономеров в комбинации, то можно применять любой вид сополимеризации, выбранный из статистической, блок-сополимеризации, градиентной блок-сополимеризации, блок-сополимеризации с регулируемым распределением и подобных видов сополимеризации.

Специалистам в данной области понятно, что процесс анионной полимеризации можно замедлить, добавляя кислоты Льюиса, такие как алкилалюминий, алкилмагний, алкилцинк или их комбинации. Эффекты добавляемой кислоты Льюиса на процесс полимеризации таковы:

1) снижение вязкости раствора живого полимера, позволяющее проводить процесс при более высоких концентрациях полимера и, следовательно, использовать меньше растворителя;

2) повышение термической стабильности конца живой полимерной цепи, что позволяет проводить полимеризацию при более высоких температурах и также снижает вязкость раствора полимера, позволяя использовать меньшее количество растворителя; и

3) замедление скорости взаимодействия, что позволяет проводить полимеризацию при более высоких температурах, применяя ту же технологию отведения реакционного тепла, как и в стандартном способе анионной полимеризации.

Преимущества использования в процессе кислоты Льюиса для замедления анионной полимеризации раскрыты в US 6391981, US 6455651 и US 6492469. Соответствующая информация раскрыта в US 6444767 и US 6686423. Блок-сополимер-предшественник, полученный таким способом замедленной анионной полимеризации, может иметь такую же структуру, как получают при применении обычного способа анионной полимеризации, и как таковой этот способ может быть полезен для получения модифицированных блок-сополимеров по настоящему изобретению. Для процессов замедленной анионной полимеризации с использованием кислоты Льюиса предпочтительна температура взаимодействия от 100°C до 150°C, так как при этих температурах можно воспользоваться преимуществом проведения реакции при очень высоких концентрациях полимера. Притом что можно использовать стехиометрический избыток кислоты Льюиса, в большинстве случаев не получают достаточного преимущества в улучшении технологического процесса, чтобы оправдать дополнительные затраты на избыток кислоты Льюиса. Предпочтительно использовать примерно от 0,1 до примерно 1 моля кислоты Льюиса на моль концов живой анионной цепи для обеспечения повышения эффективности процесса при способе замедленной анионной полимеризации.

Получение радиальных (разветвленных) блок-сополимеров-предшественников требует проведения постполимеризационной стадии, называемой "сочетание". В приведенных выше радиальных формулах n представляет собой целое число от 3 до примерно 30, предпочтительно примерно от 3 до примерно 15 и более предпочтительно от 3 до 6, и Х представляет собой остаток или фрагмент сочетающего агента. Разнообразные сочетающие агенты известны в данной области и могут использоваться при получении блок-сополимеров-предшественников сочетания по настоящему изобретению. Они включают, например, дигалогеналканы, галогениды кремния, силоксаны, многофункциональные эпоксиды, соединения кремния, сложные эфиры одноатомных спиртов с карбоновыми кислотами (например, метилбензоат и диметиладипинат) и эпоксидированные масла. Звездообразные блок-сополимеры-предшественники получают с помощью полиалкенильных сочетающих агентов, которые раскрыты, например, в US 3985830, US 4391949 и US 4444953; а также CA 716645. Подходящие полиалкенильные сочетающие агенты включают дивинилбензол и предпочтительно мета-дивинилбензол. Предпочтительными являются тетраалкоксисиланы, такие как тетраметоксисилан (TMOS) и тетраэтоксисилан (TEOS), триалкоксисиланы, такие как метилтриметоксисилан (MTMS), алифатические диэфиры, такие как диметиладипинат и диэтиладипинат, и диглицидилароматические эпоксисоединения, такие как диглицидиловые простые эфиры, получаемые взаимодействием бис-фенола А и эпихлоргидрина.

Линейные блок-сополимеры-предшественники также можно получить на постполимеризационной стадии "сочетания". Однако в отличие от радиальных полимеров "n" в приведенных выше формулах представляет собой целое число 2, и X представляет собой остаток или фрагмент сочетающего агента.

3. Способ получения гидрированных полимеров-предшественников

Как отмечалось, в некоторых случаях, т.е. (1) когда присутствует диен во внутренних блоках B, (2) когда блок А представляет собой полимер 1,3-циклодиена, (3) когда имеется модификатор ударопрочности блок D, и (4) когда блок А представляет собой полимер сопряженного диена, в котором содержание винила составляет менее 35 мол.%, необходимо селективно гидрировать блок-сополимер-предшественник, чтобы удалить этиленовую ненасыщенность перед сульфированием. Гидрирование обычно улучшает термическую стабильность, стабильность к действию ультрафиолетового света, окислительную стабильность и, следовательно, устойчивость конечного полимера к атмосферным воздействиям и снижает риск сульфирования блока А или блока D.

Гидрирование можно проводить любым из способов гидрирования или селективного гидрирования, известных в данной области. Такое гидрирование выполняют, применяя такие методы, как описанные, например, в US 3595942, US 3634549, US 3670054, US 3700633 и Re. 27145. Эти методы работают при гидрировании полимеров, содержащих этиленовую ненасыщенность, и основаны на действии подходящего катализатора. Такой катализатор или предшественник катализатора предпочтительно содержит металл из групп 8-10, такой как никель или кобальт, который комбинирован с подходящим восстановителем, например алкилалюминием или гидридом металла, выбранного из групп 1, 2 и 13 Периодической таблицы элементов, в частности лития, магния или алюминия. Это получение можно выполнять в подходящем растворителе или разбавителе при температуре примерно от 20°C до примерно 80°C. Другие катализаторы, которые являются подходящими, включают каталитические системы на основе титана.

Гидрирование можно проводить в таких условиях, при которых восстанавливается по меньшей мере примерно 90 процентов сопряженных диеновых двойных связей и восстанавливается от 0 до 10 процентов ареновых двойных связей. Предпочтительные диапазоны составляют по меньшей мере примерно 95% восстановление сопряженных диеновых двойных связей и более предпочтительно примерно 98% восстановление сопряженных диеновых двойных связей.

По завершении гидрирования предпочтительно окислить и экстрагировать катализатор при перемешивании раствора полимера с относительно большим количеством водной кислоты (предпочтительно от 1 до 30 мас.% кислоты) при объемном соотношении примерно 0,5 частей водной кислоты на 1 часть раствора полимера. Природа кислоты не является критичной. Подходящие кислоты включают фосфорную кислоту, серную кислоту и органические кислоты. Это перемешивание продолжают при температуре около 50°C в течение примерно от 30 до примерно 60 мин при барботировании смесью кислорода в азоте. На этой стадии следует проявлять осторожность, чтобы избежать образования взрывоопасной смеси кислорода и углеводородов.

4. Способ получения сульфированных блок-сополимеров

Согласно многим раскрытым в настоящем описании вариантам осуществления, блок-сополимеры-предшественники сульфируют с получением сульфированного блок-сополимера, который находится в растворе и в мицеллярном виде.

Не будучи связанными конкретной теорией, в настоящее время считают, что структуру мицелл сульфированного блок-сополимера можно описать как имеющую ядро, содержащее сульфированный блок или блоки, включающие существенное количество остатков отработанного сульфирующего агента, которое окружено устойчивым к сульфированию блоком или блоками, разбухшими под действием органических негалогенированных алифатических растворителей. Как подробнее описано ниже, сульфированные блоки являются высокополярными, вследствие наличия сульфокислотных или сложноэфирных сульфонатных функциональных групп. Соответственно, такие сульфированные блоки изолированы в ядре молекулы, тогда как внешний полимерный блок, устойчивый к сульфированию, образует оболочку, которая сольватирована негалогенированным алифатическим растворителем. Кроме формирования дискретных мицелл также могут образовываться полимерные агрегаты. Не будучи связанными конкретной теорией, можно описать полимерные агрегаты как дискретные или не дискретные структуры, образованные в результате ассоциации полимерных цепей способами, отличными от описания, предусмотренного для мицелл, и/или свободно агрегированные группы из двух или более дискретных мицелл. Соответственно, сольватированный сульфированный блок-сополимер в мицеллярной форме может включать дискретные мицеллы и/или агрегаты мицелл, притом что такой раствор необязательно включает агрегированные полимерные цепи, имеющие структуры, отличные от мицеллярной структуры.

Как описано в настоящем документе, мицеллы могут быть сформированы в результате процесса сульфирования или, альтернативно, блок-сополимер-предшественник может организоваться в мицеллярную структуру до сульфирования.

В некоторых вариантах осуществления для образования мицелл можно применять процессы сульфирования, описанные в WO 2008/089332. Эти методы пригодны для получения сульфированных стирольных блок-сополимеров, как описано в US 7737224.

Блок-сополимер-предшественник можно сульфировать, применяя такой реагент сульфирования как ацилсульфат по меньшей мере в одном негалогенированном алифатическом растворителе. В некоторых вариантах осуществления блок-сополимер-предшественник можно сульфировать после выделения из реакционной смеси, получаемой в результате производства полимера-предшественника, промывки и сушки. В некоторых других вариантах осуществления блок-сополимер-предшественник можно сульфировать без выделения из реакционной смеси, получаемой при производстве блок-полимера.

а) Растворитель

Органический растворитель предпочтительно представляет собой негалогенированный алифатический растворитель и содержит первый негалогенированный алифатический растворитель, который служит для сольватации одного или большего количества блоков, устойчивых к сульфированию, или несульфированных блоков блок-сополимера-предшественника. Первый негалогенированный алифатический растворитель может включать замещенные или незамещенные циклические алифатические углеводороды, имеющие от 5 до 10 атомов углерода. Неограничивающие примеры включают циклогексан, метилциклогексан, циклопентан, циклогептан, циклооктан и их смеси. Наиболее предпочтительными растворителями являются циклогексан, циклопентан и метилциклогексан. Первый растворитель также может представлять собой тот же самый растворитель, который используют в качестве растворителя для анионной полимеризации полимерных блоков.

В некоторых вариантах осуществления блок-сополимер перед сульфированием может быть в мицеллярном виде даже в случае использования только первого растворителя. Добавление второго негалогенированого алифатического растворителя к раствору полимера-предшественника в первом негалогенированном алифатическом растворителе может приводить или помогать "предварительному образованию" полимерных мицелл и/или других полимерных агрегатов. С другой стороны, второй негалогенированый растворитель предпочтительно выбирают таким образом, чтобы он смешивался с первым растворителем, но являлся плохим растворителем для блока, чувствительного к сульфированию, полимера-предшественника в диапазоне рабочих температур, а также не препятствовал реакции сульфирования. Другими словами, предпочтительно, чтобы чувствительный к сульфированию блок полимера-предшественника был по существу нерастворим во втором негалогенированном растворителе в интервале рабочих температур. В случае, когда чувствительный к сульфированию блок полимера-предшественника представляет собой полистирол, подходящие растворители, которые являются плохими растворителями для полистирола и могут использоваться в качестве второго негалогенированного растворителя, включают линейные и разветвленные алифатические углеводороды, содержащие примерно до 12 атомов углерода, например гексан, гептан, октан, 2-этилгексан, изооктан, нонан, декан, парафиновые масла, смешанные парафиновые растворители и тому подобные. Предпочтительным примером второго негалогенированного алифатического растворителя является н-гептан.

Предварительно образованные мицеллы полимера и/или другие полимерные агрегаты могут позволить, чтобы сульфирование полимера-предшественника протекало, по существу не блокируя гелеобразование, при значительно более высокой концентрации, чем концентрация, которой можно достичь без добавления второго растворителя. Кроме того, этот подход может существенно повысить применимость более полярных ацилсульфатов, таких как C3 ацилсульфат (пропионилсульфат), с точки зрения скорости конверсии при сульфировании полимера и минимизации побочных продуктов. Другими словами, этот подход может повысить применимость более полярных реагентов сульфирования. Такие ацилсульфаты также описаны ниже.

b) Концентрация полимера-предшественника

Согласно некоторым вариантам осуществления, можно достичь высоких уровней сульфирования стирола способом, который по существу не дает осаждения полимера и не блокирует гелеобразование в реакционной смеси, реакционном продукте или в обоих, поддерживая концентрацию полимера-предшественника ниже предельной концентрации полимера-предшественника по меньшей мере на ранних стадиях сульфирования. Специалистам в данной области понятно, что незначительные количества полимеров могут осаждаться на поверхностях в результате локального испарения растворителя при протекании процесса в смеси, где по существу не осаждается полимер. Например, согласно некоторым вариантам осуществления, считается, что в смеси по существу не происходит осаждения полимера, когда в смеси осаждается не более 5% полимера.

Концентрация полимера, при которой можно проводить сульфирование, зависит от состава полимера-предшественника, так как предельная концентрация, ниже которой гелеобразование полимера не является невозможным или незначительным, зависит от композиции полимера. Как установлено выше, предельная концентрация может также зависеть от других факторов, таких как идентичность используемого растворителя или смеси растворителей и требуемая степень сульфирования. Обычно концентрация полимера составляет величину в диапазоне от примерно 1 мас.% до примерно 30 мас.%, альтернативно, примерно от 1 мас.% до примерно 20 мас.%, альтернативно, примерно от 1 мас.% до примерно 15 мас.%, альтернативно, примерно от 1 мас.% до примерно 12 мас.% или, альтернативно, примерно от 1 мас.% до примерно 10 мас.% от общей массы реакционной смеси, которая предпочтительно по существу не содержит галогенированных растворителей. Специалистам в данной области понятно, что подходящие диапазоны включают любую комбинацию указанных массовых процентов, даже если конкретная комбинация и диапазон при этом не указаны.

Согласно некоторым вариантам осуществления описываемой сейчас технологии, начальную концентрацию полимера-предшественника или смеси полимеров-предшественников следует поддерживать ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 0,1 мас.% до концентрации, которая ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 0,5 мас.% до концентрации, которая ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 1 мас.% до концентрации, которая примерно на 0,1 мас.% ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 2,0 мас.% до концентрации, которая примерно на 0,1 мас.% ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 3,0 мас.% до концентрации, которая примерно на 0,1 мас.% ниже предельной концентрации полимера(ов)-предшественника(ов), альтернативно, примерно от 5,0 мас.% до концентрации, которая примерно на 0,1 мас.% ниже предельной концентрации полимера(ов)-предшественника(ов), в расчете на общую массу реакционной смеси. Специалистам в данной области понятно, что подходящие диапазоны включают любую комбинацию указанных массовых процентов, даже если конкретная комбинация и диапазон при этом не указаны.

По меньшей мере в некоторых вариантах осуществления, поддерживая концентрацию полимера ниже предельной концентрации, можно получить реакционные смеси с пониженными концентрациями побочной карбоновой кислоты относительно условий более высоких концентраций, ведущих к гелеобразованию.

Однако специалистам в данной области понятно, что при получении сульфированного блок-сополимера в некоторых вариантах настоящей технологии, особенно при полунепрерывном или непрерывном способе производства общая концентрация полимеров в реакционной смеси может быть выше предельной концентрации полимера-предшественника.

c) Агент сульфирования

Согласно многим вариантам осуществления, для сульфирования блок-сополимера-предшественника можно использовать ацилсульфат. Ацильную группу предпочтительно получают из C2-C8, альтернативно, C3-C8, альтернативно, C3-C5, линейной, разветвленной или циклической карбоновой кислоты, ангидрида или хлорангидрида кислоты или их смесей. Предпочтительно, эти соединения не содержат неароматических двойных углерод-углеродных связей, гидроксильных групп или любой другой функциональнности, которая взаимодействует с ацилсульфатом или легко разлагается в условиях реакции сульфирования. Например, ацильные группы, которые имеют алифатические четвертичные атомы углерода в альфа-положении от карбонильной функциональности (например, ацилсульфат, полученный из триметилуксусного ангидрида), по-видимому, легко разлагаются в ходе реакции сульфирования полимера, и предпочтительно следует избегать их использования в описываемой технологии. В область ацильных групп, пригодных для получения ацилсульфата по настоящей технологии, включены также соли, полученные из ароматических карбоновых кислот, ангидридов и хлорангидридов кислот, таких как бензойный и фталевый ангидрид. Более предпочтительно, ацильные группу выбирают из ацетила, пропионила, н-бутирила и изобутирила. Еще более предпочтительной ацильной группой является изобутирил. Обнаружено, что изобутирилсульфат может давать высокие степени сульфирования полимера и относительно минимальное образование побочных продуктов.

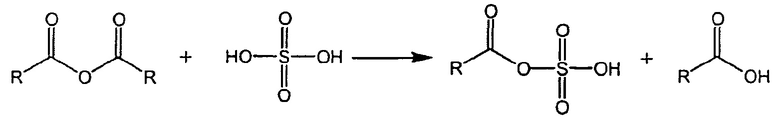

Образование ацилсульфата из ангидрида карбоновой кислоты и серной кислоты можно представить следующим взаимодействием:

Ацилсульфаты подвергаются медленному разложению в ходе реакций сульфирования, образуя альфа-сульфированные карбоновые кислоты следующей формулы:

В одном варианте осуществления описанной технологии ацилсульфатный реагент получают из ангидрида карбоновой кислоты и серной кислоты взаимодействием, которое проводят по отдельной реакции "предварительного образования" перед добавлением к раствору полимера-предшественника в негалогенированном алифатическом растворителе. Реакцию "предварительного образования" можно проводить в присутствии растворителя или без него. Когда используют растворитель для предварительного образования ацилсульфата, то растворитель предпочтительно является негалогенированным. Альтернативно, ацилсульфатный реагент можно получить по реакции in situ в растворе полимера в негалогенированном алифатическом растворителе. Согласно этому варианту осуществления, молярное соотношение ангидрида к серной кислоте может составлять примерно от 0,8 до примерно 2, предпочтительно примерно от 1,0 до примерно 1,4. Используемая в этом предпочтительном способе серная кислота предпочтительно имеет концентрацию примерно от 93 до примерно 100 мас.% и более предпочтительно имеет концентрацию примерно от 95 до примерно 100 мас.%. Специалистам в данной области понятно, что в качестве альтернативы серной кислоте для получения ацилсульфата можно использовать олеум в реакции in situ при условии, что крепость олеума является достаточно низкой, чтобы избежать или свести к минимуму непреднамеренное обугливание реакционной смеси.

В другом варианте осуществления настоящей технологии ацилсульфатный реагент можно получить из ангидрида карбоновой кислоты и олеума взаимодействием, которое проводят по отдельной реакции "предварительного образования" перед добавлением к раствору полимера в алифатическом растворителе, где крепость олеума соответствует диапазону примерно от 1% до примерно 60% свободного триоксида серы, альтернативно, примерно от 1% до примерно 46% свободного триоксида серы, альтернативно, примерно от 10% до примерно 46% свободного триоксида серы, и где молярное соотношение ангидрида к серной кислоте, присутствующей в олеуме, составляет примерно от 0,9 до примерно 1,2.

Кроме того, ацилсульфатный реагент можно также получить из ангидрида карбоновой кислоты взаимодействием с любой комбинацией из серной кислоты, олеума или триоксида серы. Также ацилсульфатный реагент можно получить из карбоновой кислоты взаимодействием с хлорсульфоновой кислотой, олеумом, триоксидом серы или любой их комбинацией. Кроме того, ацилсульфатный реагент можно также получить из хлорангидрида карбоновой кислоты взаимодействием с серной кислотой. Альтернативно, ацилсульфат можно получить из любой комбинации карбоновой кислоты, ангидрида и/или хлорангидрида кислоты.

Сульфирование повторяющихся стирольных звеньев полимера ацилсульфатом можно представить следующим взаимодействием:

Ацилсульфатный реагент можно использовать в количествах, соответствующих диапазону от очень низких уровней относительно количества молей повторяющихся чувствительных к сульфированию мономерных звеньев, присутствующих в растворе полимера, для получения слегка сульфированных полимерных продуктов до высоких уровней для получения сильно сульфированных полимерных продуктов. Молярное количество ацилсульфата можно определить как теоретическое количество ацилсульфата, которое можно получить данным способом, количество, продиктованное ограничивающим реагентом в реакции. Молярное соотношение ацилсульфата к повторяющимся стирольным звеньям (то есть звеньям, чувствительным к сульфированию) согласно некоторым вариантам осуществления настоящей технологии можно варьировать примерно от 0,1 до примерно 2,0, альтернативно, примерно от 0,2 до примерно 1,3, альтернативно, примерно от 0,3 до примерно 1,0.