Способ единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое.

Изобретение относится к области силовой микроэлектронной техники, а более конкретно к способам изготовления полупроводниковых p-i-n структур из соединений А3В5 методами жидкостной эпитаксии.

Одной из важнейших задач силовой преобразовательной техники является увеличение удельной мощности изделия и сокращение его массы и габаритов. Для решения этой проблемы требуется переход на более высокие рабочие частоты и большую энергоплотность и соответственно применение новых быстродействующих компонентов. С другой стороны, ужесточение условий эксплуатации приборов современной силовой электроники диктует новые требования к параметрам надежности и устойчивости работы приборов при повышенных температурах. Выполнить эти жесткие условия, используя традиционную электронную компонентную базу (ЭКБ), уже не представляется возможным. Традиционный материал силовой электроники - кремний не в состоянии обеспечить современные требования к приборам в части быстродействия и устойчивости к перегревам. В качестве альтернативного решения используют широкозонные полупроводниковые материалы, такие как SiC, GaN, GaAs. Применение SiC и GaN связано с серьезными технологическими сложностями, что ограничивает получение приборных структур различного типа. В ряду широкозонных полупроводников GaAs (и его твердые растворы с AlAs) занимает существенно более выгодное положение, поскольку технология его получения достаточно проста и во многом сходна с технологией Si. Параметры же приборов (диапазон рабочей температуры, быстродействие, радиационная стойкость), реализуемые на основе системы GaAs-AlGaAs, существенно превосходят кремниевые аналоги при сопоставимой стоимости, которая, в свою очередь, в разы ниже стоимости производства приборов на основе SiC и GaN.

Преимущества системы GaAs-AlGaAs для задач силовой электроники принципиально могут быть реализованы при использовании многослойных p-i-n-структур с протяженной высокоомной i-областью.

Для получения p-i-n - структур GaAs-AlGaAs с протяженной высокоомной i-областью и высоким структурным совершенством наилучшим образом подходят эпитаксиальные методы, оптимальным из которых является метод жидкофазной эпитаксии (ЖФЭ).

Метод ЖФЭ позволяет получать структуры, обеспечивающие качественно новую совокупность характеристик силового диода, таких как:

- высокие значения пробивного напряжения;

- исключительно высокое быстродействие (низкие значения времени обратного восстановления);

- низкие значения прямого падения напряжения при рабочих токах;

- низкие значения емкости p-i-n перехода в равновесном состоянии;

- высокая рабочая температура;

- низкие значения величины тока обратного восстановления;

- низкие значения накопленного заряда;

- независимость времени обратного восстановления, величины тока обратного восстановления, заряда восстановления от температуры.

Первые три характеристики являются ключевыми и во многом определяют основные параметры работы силового диода.

Как отмечалось выше, высокие значения обратного пробивного напряжения в p-i-n-структурах GaAs-AlGaAs обеспечиваются наличием высокоомной области достаточной протяженности. Для повышения обратного пробивного напряжения толщину этой области необходимо увеличивать. Также важнейшей задачей является достижение оптимального соотношения между прямым напряжением на диоде (основная статическая характеристика) и временем обратного восстановления (основная динамическая характеристика), что всегда является компромиссом.

Время обратного восстановления диода - основной параметр, характеризующий быстродействие диода. Это общепринятый параметр, известен в спецификациях всех ведущих фирм-производителей силовых диодов. Однако в литературе встречаются разночтения - например, время коммутации, время переключения, быстродействие диода или же максимально полная формулировка - время восстановления обратного тока диода. В материалах заявки использован более общий термин - «время обратного восстановления». Это соотношение не является жестко детерминированным и зависит от технологических особенностей получения p-i-n-структур с протяженной высокоомной i-областью.

Было показано (Крюков В.Л. и др. Перспективная технология получения высоковольтных p-i-n структур GaAs-AlGaAs для силовой электроники // «Наукоемкие технологии», т. 15, №2, 2014, http://www.radiotec.ru/catalog.php?cat=jr8&art=14236), что ключевые параметры p-i-n структуры AlGaAs/GaAs (обратное и прямое напряжения, быстродействие) в рамках процесса ЖФЭ во многом определяются особенностями профиля распределения концентрации носителей в базовой области структуры, который можно эффективно регулировать заданием требуемых технологических режимов. Здесь же был предложен способ управления временем обратного восстановления за счет корректировки профиля распределения концентрации носителей и, в частности, изменения толщины р-области.

Известен (RU, патент 2031477, опубл. 20.03.1995) способ изготовления полупроводниковых структур на основе соединений AIIIBV методом жидкофазной эпитаксии, включающий отжиг раствора-расплава, введение в него легирующей примеси, создание пересыщения и выращивание эпитаксиального слоя, причем в качестве легирующей примеси используют соединения типа AIIBV2 или AI3IBV2 для выращивания слоев р-типа проводимости и AI2IIBV3I для выращивания слоя n-типа проводимости, при этом состав жидкой фазы формируют с предварительным учетом массы легирующих элементов и элементов AIII и BV, входящих в соединения AIIBV2, AI3IBV2 и AI2IIBV2I.

Известный способ не пригоден для изготовления полупроводниковой p-i-n структуры на основе соединений GaAs-GaAlAs.

Известен также (RU, патент 2297690 опубл. 20.04.2007) способ изготовления полупроводниковой гетероструктуры на основе соединений А3В5 методом жидкофазной эпитаксии путем выращивания эпитаксиального слоя заданной толщины h0, рассогласованного по параметру решетки с материалом, на котором осуществляют выращивание упомянутого слоя. При реализации способа предварительно для данной ростовой системы строят экспериментальную градуировочную кривую зависимости максимальной толщины слоя hmax, при которой еще происходит его эпитаксиальный рост, от величины относительного рассогласования решеток f, а также строят расчетную градуировочную кривую зависимости минимальной толщины слоя hmin от величины относительного рассогласования решеток f и при заданной толщине h0 выращиваемого слоя выбирают такое относительное рассогласование решеток сопрягаемых материалов f, при котором h0 удовлетворяет выражению hmin<h0<hmax, мкм.

Известный способ не пригоден для изготовления полупроводниковой p-i-n структуры на основе соединений GaAs-GaAlAs c высокими значениями обратного пробивного напряжения (более 600 В).

Наиболее близким к заявляемому техническим решением является (RU, патент 2488911, опубл. 27.07.2013) способ единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое, включающий нагрев исходной шихты до образования насыщенного раствора-расплава ее компонентов, взаимодействие раствора-расплава с компонентами для получения заданного состава раствора-расплава, осуществление контакта подложки с полученным раствором-расплавом, последующее принудительное охлаждение для выращивания эпитаксиального слоя GaAs, имеющего p-i-n структуру, удаление подложки, покрытой слоем GaAs, имеющим p-i-n структуру, из-под расплава, причем компонентные составы растворов-расплавов для выращивания GaAs p-i-n структуры формируют в обезвоженной атмосфере путем предварительного введения в исходную шихту в определенных количествах как минимум двух дополнительных твердых компонентов, представляющих собой диоксид кремния SiO2 и оксид галлия (III), с последующим нагревом этой многокомпонентной шихты до температуры начала эпитаксии и выдержкой при этой температуре заранее установленное время.

Недостатком известного способа можно признать высокое прямое падение напряжения получаемой GaAs p-i-n структуры при одновременном значительном времени обратного восстановления.

Техническая задача, решаемая путем реализации разработанного способа, состоит в оптимизации потребительских характеристик изготавливаемых полупроводниковых p-i-n структур на основе соединений GaAs-GaAlAs.

Технический результат, достигаемый при реализации разработанного способа, состоит в снижении прямого падения напряжения GaAs p-i-n структуры при одновременном уменьшении величины времени обратного восстановления.

Для достижения указанного технического результата предложено использовать разработанный способ единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое, включающий нагрев исходной шихты, формирование компонентных составов растворов-расплавов для выращивания GaAs p-i-n структуры в обезвоженной атмосфере путем предварительного введения в исходную шихту в определенных количествах как минимум двух дополнительных твердых компонентов, представляющих собой диоксид кремния и оксид галлия (III), осуществление контакта подложки с полученным раствором-расплавом, последующее принудительное охлаждение для выращивания эпитаксиального слоя GaAs, имеющего p-i-n структуру, удаление подложки, покрытой слоем GaAs, имеющим p-i-n структуру, из-под расплава, причем в ходе процесса эпитаксии при выращивании высокоомной i-области, ограниченную с двух сторон слаболегированными р-- и n--областями, применяют режим принудительного охлаждения, включающий в себя как минимум два этапа с различной скоростью охлаждения: первый - с более быстрой скоростью охлаждения в диапазоне Vохл=1.0-2.0°С/мин и второй - с медленной скоростью охлаждения Vохл=0.1-0.5°С/мин, а изменение скорости охлаждения производят при температуре инверсии типа проводимости.

Новизна разработанного технического решения состоит в том, что в известном способе единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое, в ходе процесса эпитаксии при выращивании высокоомной i-области, ограниченной с двух сторон слаболегированными р-- и n--областями, предложено использовать разработанный режим охлаждения, позволяющий без дополнительного увеличения ростового зазора между подложками сформировать необходимый профиль распределения концентрации носителей в базовой области структуры, отличающийся более толстой i-областью и, одновременно, более тонкими р-- и n--областями, при этом режим охлаждения включает в себя как минимум два этапа с различной скоростью охлаждения: первый - с более быстрой скоростью охлаждения в диапазоне Vохл=1.0-2.0°С/мин и второй - с медленной скоростью охлаждения Vохл=0.1-0.5°С/мин, а изменение скорости охлаждения производится при температуре инверсии типа проводимости (изменения типа проводимости с р-на n-тип).

Высокоомная инверсионная i-область с концентрацией носителей менее 1⋅1014 см-3 играет определяющую роль в достижении высоких значений обратного пробивного напряжения в высоковольтных GaAs p-i-n структурах, и увеличение толщины этого слоя приводит к повышению значений обратного пробивного напряжения.

Значительное уменьшение толщин слаболегированных р- и n-областей с концентрацией носителей 1⋅1014-3⋅1015 см-3 обеспечивает снижение прямого падения напряжения вследствие уменьшения последовательного сопротивления этих слоев. Также значительно повышается быстродействие структуры, поскольку в толстых слаболегированных р- и n-областях аккумулируется большой заряд накопления во время протекания прямого тока за счет большой плотности неосновных носителей заряда, а это увеличивает время обратного восстановления и, следовательно, ухудшает динамику диода.

В основу предлагаемого способа положен эффект изменения уровня легирования примесью в зависимости от скорости принудительного охлаждения в условиях процесса эпитаксиального наращивания слоев арсенида галлия методом ЖФЭ. Арсенид галлия является двухкомпонентным соединением и имеет две кристаллические подрешетки - галлия и мышьяка. Легирующие примеси могут находиться в разных подрешетках и обеспечивать разный тип проводимости в зависимости от типа примеси. Особенностью процесса ЖФЭ арсенида галлия является локальный недостаток, вследствие диффузионных ограничений в жидкой фазе, одного из кристаллообразующих компонентов - мышьяка на границе роста при избытке второго кристаллообразующего компонента - галлия, который в данном процессе является растворителем. В результате в эпитаксиальных слоях арсенида галлия, выращенных методом ЖФЭ, всегда наблюдается избыток вакансий мышьяка по отношению к вакансиям галлия. Диффузионные ограничения по мышьяку нарастают с понижением температуры эпитаксиального наращивания, и указанный дисбаланс усиливается. Поэтому концентрация примесей, входящих в подрешетку мышьяка, с понижением температуры эпитаксии растет и, наоборот, концентрация примесей, входящих в подрешетку галлия, снижается. Наиболее ярко это явление проявляется для амфотерных примесей IV группы, которые могут одновременно находиться в обеих подрешетках. Так, примесь кремния при высоких температурах эпитаксии предпочтительно входит в подрешетку галлия и дает n-тип проводимости, а при более низких температурах преобладает вхождение этой примеси в подрешетку мышьяка, что обеспечивает р-тип проводимости. Инверсия проводимости наступает в интервале температур эпитаксии 850-900°С.

В предлагаемом способе основными легирующими примесями являются цинк, кремний и кислород. Цинк присутствует в растворе-расплаве вследствие травления сильнолегированной цинком подложки, а также в результате переноса через газовую фазу из подложки в раствор-расплав. Кремний и кислород намеренно вводятся в раствор-расплав в виде окислов. Кремний присутствует в растворе-расплаве в незначительных количествах, т.к. основное его количество связано с кислородом. Оставшийся кремний входит в эпитаксиальные слои в области своей самокомпенсации, что связано с проведением эпитаксиальных процессов в температурном интервале инверсии кремния. Таким образом, кремний оказывает незначительное влияние на процесс формирования различных областей проводимости в p-i-n структуре GaAs, а определяющую роль в этих процессах играют примеси цинка и кислорода. Цинк входит в подрешетку галлия и создает р-тип проводимости и формирует начальную р-область p-i-n структуры GaAs, в то время как кислород дает n-тип при вхождении в подрешетку мышьяка и обеспечивает формирование конечной n-области. Высокоомная i-область образуется при компенсации примеси цинка глубокой примесью кислорода.

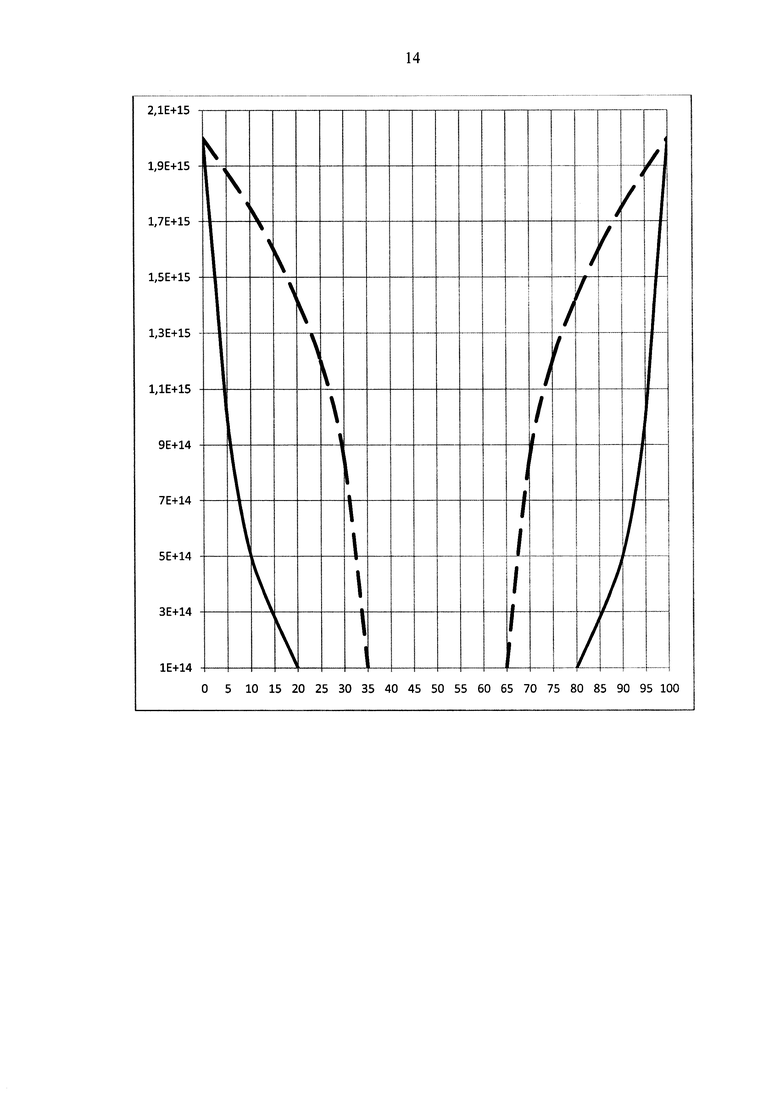

Увеличение скорости охлаждения на начальном этапе эпитаксиального выращивания p-i-n структуры GaAs приводит к уменьшению легирования цинком начальной р-области и сокращению ее размеров, а дальнейшее снижение скорости охлаждения в ходе процесса приводит, наоборот, к уменьшению легирования кислородом конечной n-области и также к сокращению ее размеров. Одновременно растет высокоомная i-область вследствие повышения степени компенсации. Фактически реализуется новая форма профиля распределения носителей заряда в p-i-n структуре GaAs - V-образный профиль распределения трансформируется в U-образный (см. чертеж). На чертеже приведен профиль концентрации носителей в p-i-n структуре GaAs в зависимости от режима охлаждения, где указанная зависимость при ступенчатой скорости охлаждения показана сплошной линией, а полученная зависимость при постоянной скорости охлаждения показана пунктирной линией.

Таким образом достигается искомый эффект повышения толщины высокоомной i-области при одновременном снижении толщин р- и n-областей.

Пример 1. Предложенный способ был опробован для получения высоковольтных p-i-n структур GaAs с обратным напряжением пробоя более 1000 В.

Предварительно взвешивали компоненты исходной шихты. Проводили загрузку галлия, компонентов шихты и подложек GaAs р+-типа проводимости в графитовую кассету прокачного типа с вертикальным расположением подложек. Зазор между подложками был выбран 2.5 мм. В кварцевом реакторе в атмосфере водорода с точкой росы около -80°С выполняли предварительный отжиг расплавов галлия с дополнительными примесями (гомогенизацию) для растворения всех компонентов шихты в расплавах и образования растворов-расплавов требуемого состава в течение 90 минут при температуре 940°С и потоке водорода через реактор 3 л/мин, после чего систему охлаждали до температуры 910°С, при которой первый раствор-расплав приводили в контакт с подложками GaAs р+-типа проводимости и начинали последовательную кристаллизацию слоев эпитаксиальной структуры путем принудительного охлаждения ростовой системы с заданной скоростью.

Выращивание буферного эпитаксиального слоя р-типа проводимости проводили в интервале температур 910-900°С со скоростью охлаждения Vохл=0.7°С/мин. Затем при температуре 900°С производили смену растворов-расплавов, при этом одновременно повышали скорость охлаждения до значений Vохл=1.5°С/мин. На этой скорости охлаждения из второго раствора-расплава начинали выращивание основного p-i-n слоя вплоть до температуры инверсии - в данном случае 880°С, где скорость охлаждения вновь изменяли - резко уменьшали до значений Vохл=0.2°С/мин. и далее уже на этой скорости охлаждения продолжали выращивание основного р-i-n слоя. При температуре 840°С производили смену растворов-расплавов, а скорость охлаждения возвращали к начальному значению Vохл=0.7°С/мин. Далее в интервале температур 840-835°С из третьего раствора-расплава выращивали контактный n+-слой толщиной 3.5-4.5 мкм с концентрацией носителей (1.5-2.0)⋅1018 см-3. После этого очередной сменой раствора-расплава эпитаксию прекращали, систему охлаждали до комнатной температуры. Графитовую кассету разгружали, полученные структуры химически отмывали от остатков раствора-расплава по стандартной технологии.

Пример 2. Для сравнения с p-i-n структурами, получаемыми по предложенному способу (пример 1), изготавливали p-i-n структуры в аналогичном эпитаксиальном процессе, отличающимся только применением постоянной скорости принудительного охлаждения (0.7°С/мин) в ходе всего технологического цикла, как в ближайшем аналоге.

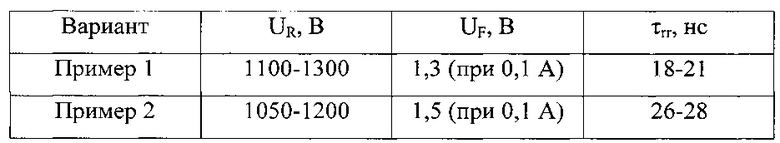

Из полученных эпитаксиальных структур GaAs были изготовлены диоды с использованием стандартных методов фотолитографии, травления, напыления и вжигания контактов. Измерения характеристик приборов проводили в непрерывном и импульсном режимах при комнатной температуре (20°С). Сравнительный анализ базовых параметров диодов на основе GaAs р-i-n структур, полученных в условиях примера 1 и 2, приведен ниже в таблице.

где

UR - обратное пробивное напряжение (reversebias);

UF - напряжения прямого смещения (forwardbias) при рабочем токе;

trr - время обратного восстановления диода (reverserecoverytime).

Как следует из примеров, предложенный метод позволяет значительно улучшить, по сравнению с ближайшим аналогом, основные технические параметры GaAs p-i-n структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| Способ получения p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2020 |

|

RU2749501C1 |

| Способ получения многослойной гетероэпитаксиальной p-i-n структуры в системе AlGaAs методом жидкофазной эпитаксии | 2017 |

|

RU2647209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-AlGaAs МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2020 |

|

RU2744350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-GaAlAs МЕТОДОМ ЖИДКОСТНОЙ ЭПИТАКСИИ | 2012 |

|

RU2488911C1 |

| Способ получения низколегированного слоя GaAs методом жидкофазной эпитаксии | 2020 |

|

RU2727124C1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ БИПОЛЯРНЫЙ p-n-p ТРАНЗИСТОР | 2010 |

|

RU2485625C2 |

Изобретение относится к области силовой микроэлектронной техники, а более конкретно к способам изготовления полупроводниковых p-i-n структур из соединений А3В5 методами жидкостной эпитаксии. В способе единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое, в ходе процесса эпитаксии при выращивании высокоомной i-области, ограниченной с двух сторон слаболегированными р-- и n--областями, предложено использовать разработанный режим охлаждения, позволяющий без дополнительного увеличения ростового зазора между подложками сформировать необходимый профиль распределения концентрации носителей в базовой области структуры. Технический результат, достигаемый при реализации разработанного способа, состоит в снижении прямого падения напряжения GaAs p-i-n структуры при одновременном уменьшении величины времени обратного восстановления. 1 табл., 1 ил.

Способ единовременного получения p-i-n структуры GaAs, имеющей р, i и n области в одном эпитаксиальном слое, включающий нагрев исходной шихты, формирование компонентных составов растворов-расплавов для выращивания GaAs p-i-n структуры в обезвоженной атмосфере путем предварительного введения в исходную шихту в определенных количествах как минимум двух дополнительных твердых компонентов, представляющих собой диоксид кремния и оксид галлия (III), осуществление контакта подложки с полученным раствором-расплавом, последующее принудительное охлаждение для выращивания эпитаксиального слоя GaAs, имеющего p-i-n структуру, удаление подложки, покрытой слоем GaAs, имеющим p-i-n структуру, из-под расплава, отличающийся тем, что в ходе процесса эпитаксии при выращивании высокоомной i-области, ограниченной с двух сторон слаболегированными р-- и n--областями, применяют режим принудительного охлаждения, включающий в себя как минимум два этапа с различной скоростью охлаждения: первый - с более быстрой скоростью охлаждения в диапазоне Vохл=1.0-2.0°С/мин и второй - с медленной скоростью охлаждения Vохл=0.1-0.5°С/мин, а изменение скорости охлаждения производят при температуре инверсии типа проводимости.

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР НА ОСНОВЕ СОЕДИНЕНИЙ A и B МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 1992 |

|

RU2031477C1 |

| US 5733815 A | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| US 7217324 B2, 15.05.2007 | |||

| US 7049181 B2, 23.05.2006. | |||

Авторы

Даты

2017-02-09—Публикация

2015-04-09—Подача