Изобретение относится к области измерений мощности ультразвукового излучения в жидкости и твердом теле и может быть использовано в технике и медицине и при выполнении ультразвуковых измерений в дефектоскопии, уровнеметрии, при выполнении ультразвуковых технологических операций.

Известен способ измерения мощности ультразвукового излучения в жидкой среде по радиометрическому давлению на чувствительную мишень [Национальный стандарт Российской Федерации, ГОСТ P МЭК 61161 - 2009, "Мощность ультразвука в жидкостях. Общие требования к методикам измерений в диапазоне частот от 0,5 до 25 МГц", Издание официальное, Москва, Стандартинформ, 2010].

Однако этот способ характеризуется ограниченной областью применения и обладает недостаточной точностью из-за большого вклада в погрешность измерения давления на мишень термических воздействий, сравнимых с радиационными.

Известен калориметрический способ измерения мощности ультразвукового излучения, основанный на поглощении мощности ультразвукового излучения приемником, преобразования его в тепловой поток и с последующим измерением теплового потока путем сравнения его с калиброванной электрической мощностью, рассеиваемой в этом приемнике [Miller E.W., Eitren D.G., Ultrasonic transducer characterization at the NBS, IEEE Trans Sonics Ultrason, SV-26 (1979).28].

Этот способ обладает недостаточной точностью из-за большой погрешности измерения коэффициента поглощения приемника.

Наиболее близким по технической сущности техническим решением к предлагаемому изобретению является способ измерения мощности ультразвукового излучения, который заключается в подаче на ультразвуковой преобразователь возбуждающего электрического сигнала резонансной частоты калиброванной мощности P1, регистрации сигнала с термочувствительного элемента T1, находящегося в тепловом контакте с ультразвуковым преобразователем, изменении частоты возбуждающего сигнала электрической мощности, выходя из зоны резонанса, и измерении этой электрической мощности P2, поступающей на ультразвуковой преобразователь, и при этом регистрации сигнала T2 с термочувствительного элемента, а исходную мощность излучения ультразвукового преобразователя определяют из соотношения Pизл = P1 - P2T1/T2 [Патент РФ №2142211 "Способ калибровки ультразвукового преобразователя", МПК, опубл. 27.11.1999].

Недостатком известного способа является необходимость в измерении четырех величин, по которым вычисляется мощность излучения ультразвукового преобразователя, а также низкая точность измерения.

Технической задачей предлагаемого изобретения является уменьшение времени измерения.

Технический результат изобретения заключается в повышении точности измерения мощности ультразвукового излучения.

Для решения поставленной технической задачи с достижением технического результата в известном способе калибровки ультразвукового преобразователя, заключающемся в том, что на первую излучающую поверхность ультразвукового преобразователя устанавливают первый тестовый образец, на первом тестовом образце устанавливают первый термочувствительный элемент, подают на ультразвуковой преобразователь возбуждающий электрический сигнал с электрической мощностью Рг резонансной частоты, регистрируют сигнал T1 с первого термочувствительного элемента, перед регистрацией сигнала на второй излучающей поверхности пьезоэлектрического преобразователя размещают идентичный первому по конфигурации и материалу второй тестовый образец таким образом, что первая излучающая поверхность ультразвукового преобразователя находится в тепловом и акустическом контакте с поверхностью первого тестового образца, а вторая излучающая поверхность ультразвукового преобразователя находится только в тепловом контакте с поверхностью второго тестового образца, устанавливают на втором тестовом образце второй термочувствительный элемент, регистрируют сигнал T2 со второго термочувствительного элемента, регистрацию сигналов T1 и T2 производят в точках соответственно первого и второго тестовых образцов, расположенных симметрично и на одинаковом расстоянии относительно соответственно первой и второй излучающих поверхностей ультразвукового преобразователя, а значение акустической мощности, излучаемой в первый тестовый образец, определяют по результатам измерений значений T1 и T2.

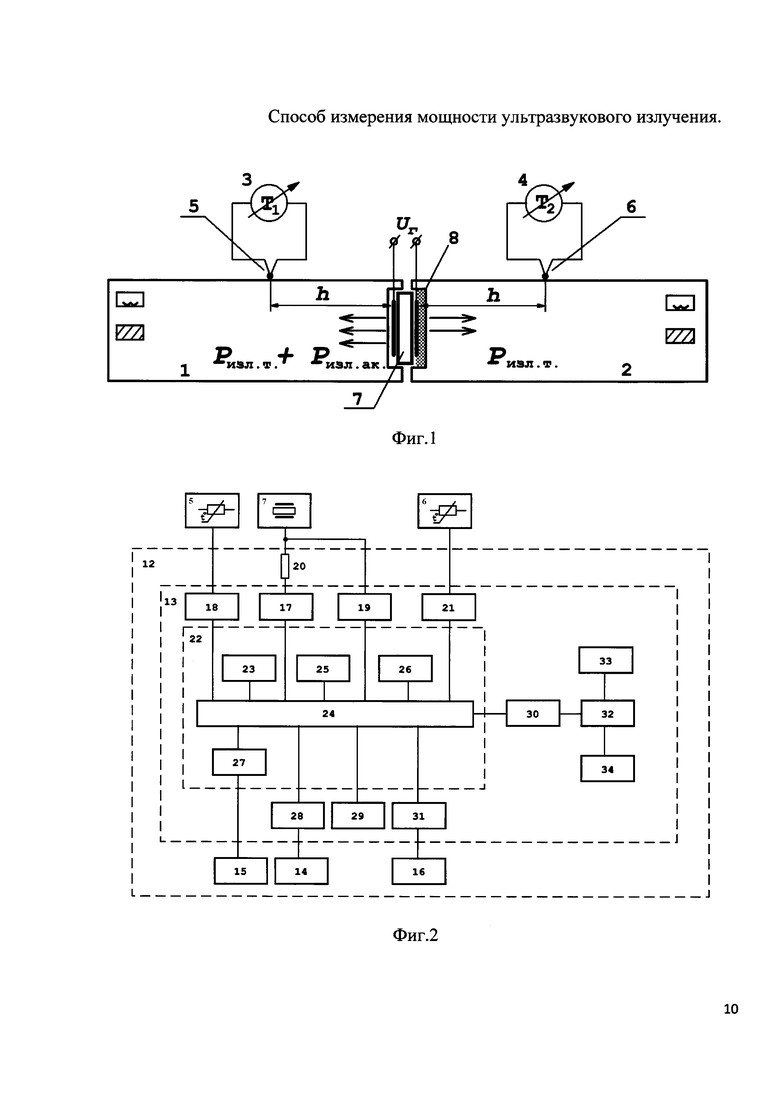

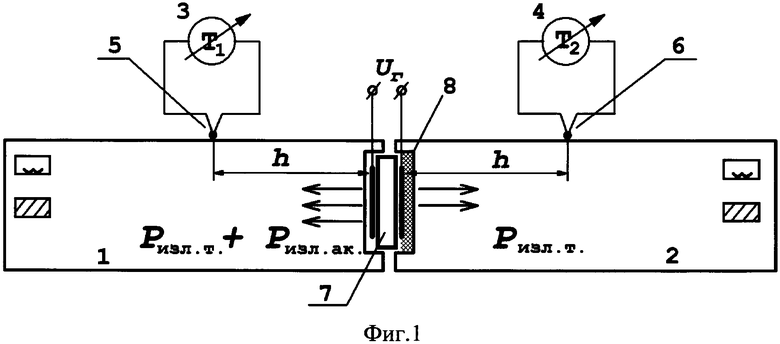

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена функциональная схема установки измерения мощности ультразвукового излучения, на фиг. 2 показана структурная схема устройства измерения мощности акустического излучения, реализующего предложенный способ.

Функциональная схема установки измерения мощности акустического излучения содержит первый тестовый образец 1 и второй тестовый образец 2, в качестве которых могут быть использованы жидкие или твердые среды, первый измеритель 3 температуры и второй измеритель 4 температуры, первый термочувствительный элемент 5, соединенный с первым измерителем 3 температуры и второй термочувствительный элемент 6, соединенный со вторым измерителем 4 температуры, ультразвуковой преобразователь 7, первая излучающая поверхность которого акустически и термически контактирует с первым тестовым образцом 1, а вторая излучающая поверхность которого термически контактирует со вторым тестовым образцом 2, причем первый термочувствительный элемент 5 и второй термочувствительный элемент 6 расположены в точках соответственно первого и второго тестовых образцов, позиционируемых симметрично и на одинаковом расстоянии относительно соответственно первой и второй излучающих поверхностей ультразвукового преобразователя. Второй тестовый образец 2 изолирован от ультразвукового преобразователя 7 акустическим экраном 8.

Сущность заявляемого способа измерения мощности ультразвукового излучения заключается в следующем.

Для измерения мощности излучения используют два идентичных тестовых образца 1 и 2, представляющих собой либо сосуды достаточного объема, заполненные исследуемой жидкостной средой и снабженные контактными окнами необходимого размера и конфигурации, либо твердотельные образцы, для которых необходимо измерить уровень излучаемой в них мощности акустического сигнала. Для регистрации сигналов T1 и T2 в точка первого тестового образца 1 и второго тестового образца 2, расположенных симметрично и на одинаковом расстоянии относительно соответственно первой и второй излучающих поверхностей ультразвукового преобразователя 7, размещают первый термочувствительный элемент 5 первого измерителя 3 температуры и второй термочувствительный элемент 6 второго измерителя 4 температуры. Исследуемый ультразвуковой преобразователь 7 размещают между первым тестовым образцом 1 и вторым тестовым образцом 2 таким образом, как показано на фиг. 1. Первый тестовый образец 1 находится в тепловом и акустическим контакте с ультразвуковым преобразователем 7, а второй тестовый образец 2 изолирован от ультразвукового преобразователя 7 акустическим экраном 8, роль которого может играть тонкая, например, прослойка воздуха толщиной не менее 0,001 мм. Расчет показывает, что при толщине звукоизолирующего воздушного зазора, выполняющего роль акустического экрана 8, равной 10-4 мм коэффициент пропускания УЗ волны, например, на частоте 2,5 МГц оказывается равным порядка 0,2%, что говорит об очень хорошей звукоизоляции воздушным экраном. С другой стороны, несмотря на то, что воздух является плохим проводником тепла и коэффициент теплопроводности воздуха ηв=0,034 Вт/м*K, за счет малой толщины воздушного зазора перепад температур между поверхностью ультразвукового преобразователя 7 и вторым образцом 2 будет невелик. Так для ультразвукового преобразователя диаметром Dп=100 мм перепад температур ΔTз на толщине воздушного зазора hз=1 мкм при передаче тепловой мощности даже в несколько сотен Вт не превысит ΔTз=1 K. После подачи на ультразвуковой преобразователь 7 электрического сигнала резонансной частоты, он нагревается за счет внутренних тепловых потерь и начинает излучать тепловую энергию в первый тестовый образец 1 и второй тестовый образец 2 и одновременно с этим во второй тестовый образец 2 излучать акустическую энергию, которая, рассеиваясь и поглощаясь во втором тестовом образце, дополнительно его нагревает. При этом за счет разного количества энергии, поступающей в первый тестовый образец 1 и второй тестовый образец 2, они нагреваются в различной степени, и температура принимает значения соответственно T1 и T2. Имея ввиду, что оба одинаковых образца находятся в одинаковых термодинамических условиях, определить величину Ризл.ак. акустической мощности, излучаемой в исследуемый объект, можно по формуле

.

.

Предложенный способ измерения мощности ультразвукового излучения можно реализовать с помощью аналоговых или цифровых устройств различной конфигурации. Наиболее рационально все операции по формированию зондирующих сигналов и обработке колебаний, принятых приемным преобразователем, выполнять в цифровом виде.

Структурная схема устройства измерения мощности ультразвукового излучения, реализующего предложенный способ, содержит ультразвуковой преобразователь 7, первый термочувствительный элемент 5 и второй термочувствительный элемент 6, электронно-вычислительную машину (ЭВМ) 12, которая в своем составе содержит системный блок 13, монитор 14, стандартную клавиатуру 15, манипулятор 16 типа «мышь». Системный блок 13 состоит из платы 17 цифроаналогового преобразования, первой платы 18 аналогово-цифрового преобразования, второй платы 19 аналогово-цифрового преобразования и третьей платы 20 аналогово-цифрового преобразования, токового резистора 21, материнской платы 22, в свою очередь состоящей из микропроцессора 23, системной магистрали 24, оперативно-запоминающего устройства 25, перепрограммируемого постоянного запоминающего устройства 26 и контроллера 27 клавиатуры. Системный блок 12 также в своем составе содержит адаптер 28 монитора, адаптер 29 портов, контроллер 30 дисков, контроллер 31 дополнительных устройств, жесткий магнитный диск 32, системное программное обеспечение 33, прикладное программное обеспечение 34.

Ультразвуковой преобразователь 7 соединен с аналоговым выходом платы 17 цифроаналогового преобразования. Первый термочувствительный элемент 5 и второй термочувствительный элемент 6 соединены с аналоговым входом соответственной первой платы 18 аналогово-цифрового преобразования и второй платы 19 аналогово-цифрового преобразования, а аналоговый вход третьей платы 20 аналогово-цифрового преобразования подсоединен в точке соединения ультразвукового преобразователя 9 и токового резистора 21. Системная магистраль 24 соединена с платой 17 цифроаналогового преобразования, первой платой 18 аналого-цифрового преобразования, второй платой 19 аналого-цифрового преобразования и третьей платой 20 аналого-цифрового преобразования, микропроцессором 23, оперативно-запоминающим устройством 25, перепрограммируемым постоянным запоминающим устройством 26, контроллером 27 клавиатуры, к выходу которого подсоединена клавиатура 15, адаптером 28 монитора, к выходу которого подсоединен монитор 14, адаптером 29 портов, контроллером 30 дисков, к выходу которого подсоединен жесткий магнитный диск 32, контроллером 31 дополнительных устройств, к выходу которого подсоединен манипулятор 16 типа «мышь».

Устройство работает следующим образом.

Оператор вручную с помощью клавиатуры и прикладного программного обеспечения 34 задает значение частоты гармонического сигнала, равное значению резонансной частоты ультразвукового преобразователя 7, которое записывается в оперативно-запоминающее устройство 25. Прикладное программное обеспечение 34 с помощью микропроцессора 27 формирует по гармоническому закону цифровой сигнал в виде массива отсчетов значений амплитуды и записывает его в оперативно-запоминающее устройство 25 и пересылает гармонический сигнал в цифровой форме из оперативно-запоминающего устройства 25 в плату 17 цифроаналогового преобразования, которая преобразует электрический сигнал в цифровой форме в электрический непрерывный гармонический сигнал в аналоговой форме и передает его через аналоговый выход на ультразвуковой преобразователь 7, который преобразует электрический гармонический сигнал в ультразвуковую гармоническую волну и излучает данный гармонический сигнал в первый и второй тестовые образцы.

Первый термочувствительный элемент 5 и второй термочувствительный элемент 6 приводятся в состояние теплового контакта соответственно с первым и вторым тестовым образцом. Таким образом, после подачи на ультразвуковой преобразователь 7 электрического сигнала резонансной частоты, он нагревается за счет внутренних тепловых потерь и начинает излучать тепловую энергию в первый и второй тестовые образцы, и одновременно с этим во второй тестовый образец излучать акустическую энергию, которая, рассеиваясь и поглощаясь во втором тестовом образце, дополнительно его нагревает. При этом за счет разного количества энергии, поступающей в первый и второй тестовые образцы, они нагреваются в различной степени, и величины электрических сигналов с термочувствительных элементов 5 и 6 принимают значения соответственно T1 и T2, оказываясь пропорциональными приращениям температур соответственно первого и второго тестовых образцов. Имея ввиду, что оба конструктивно одинаковых тестовых образца находятся в одинаковых термодинамических условиях, можно определить величину Ризл.ак. акустической мощности, излучаемой в исследуемый объект.

Для определения величины Ризл.ак электрические аналоговые сигналы с термочувствительных элементов 5 и 6, пропорциональные приращению значений температуры за счет сообщения тестовым образцам тепловой и акустической энергии, передаются на аналоговые входы первой платы 18 и второй платы 19 аналогово-цифрового преобразования, которые преобразуют электрические аналоговые эхосигналы в цифровую форму и записывают его в оперативно-запоминающее устройство 25. Одновременно с этим аналоговый гармонический сигнал с ультразвукового преобразователя 7 подается на аналоговый вход третьего цифроаналогового преобразователя, который преобразовывают в цифровую форму и записывают в оперативно-запоминающее устройство 25. Величина мощности Рг сигнала, подаваемого на ультразвуковой преобразователь 7, определяется, как произведение напряжения на ультразвуковом преобразователе 7 на ток, протекающий через него, который, в свою очередь, может быть найден, как частное от деления напряжения на токовом резисторе 21 на величину этого резистора, величина акустической мощности определяется по формуле (1). После выполнения описанных выше измерений прикладное программное обеспечение 34 выполняет обработку сигналов в цифровой форме, записанных в оперативное запоминающее устройство 25, по описанному выше алгоритму, и выводит информацию о результатах измерения на экран монитора 13.

Использование изобретения обеспечивает повышение точности измерения мощности излучения ультразвукового излучения при меньшим времени измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| Устройство для градуировки электроакустических преобразователей | 2020 |

|

RU2782354C2 |

| Способ ультразвуковой томографии | 2016 |

|

RU2639986C1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| Способ исследования микрообразцов с помощью сфокусированных ультразвуковых волн | 1989 |

|

SU1682779A1 |

| НЕЛИНЕЙНЫЙ УЛЬТРАЗВУКОВОЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В ТВЕРДОМ ТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2280863C1 |

| Акустический способ измерения параметров движения слоистой морской среды | 2022 |

|

RU2801053C1 |

| РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2354076C1 |

| Система измерения наведенных токов в резистивном элементе электровзрывного устройства (ЭВУ) | 2017 |

|

RU2664763C1 |

Изобретение относится к метрологии. Согласно способу измерения мощности на излучающую поверхность ультразвукового преобразователя устанавливают два идентичных тестовых образца, на каждом из которых крепят термочувствительный элемент. Подают на ультразвуковой преобразователь возбуждающий электрический сигнал, регистрируют сигналы с термочувствительных элементов. При этом образцы соединены с преобразователем таким образом, что первая излучающая поверхность ультразвукового преобразователя находится в тепловом и акустическом контакте с поверхностью первого тестового образца, а вторая излучающая поверхность ультразвукового преобразователя находится только в тепловом контакте с поверхностью второго тестового образца. Регистрацию сигналов температуры производят в точках соответственно первого и второго тестовых образцов, расположенных симметрично и на одинаковом расстоянии относительно соответственно первой и второй излучающих поверхностей ультразвукового преобразователя, а значение акустической мощности, излучаемой в первый тестовый образец, определяют по результатам измерений значений температуры. Технический результат – повышение точности измерений. 2 ил.

Способ измерения мощности ультразвукового излучения, заключающийся в том, что на первую излучающую поверхность ультразвукового преобразователя устанавливают первый тестовый образец, на первом тестовом образце устанавливают первый термочувствительный элемент, подают на ультразвуковой преобразователь возбуждающий электрический сигнал с электрической мощностью Рг резонансной частоты, регистрируют сигнал Т1 с первого термочувствительного элемента, отличающийся тем, что перед регистрацией сигнала на второй излучающей поверхности пьезоэлектрического преобразователя размещают идентичный первому по конфигурации и материалу второй тестовый образец таким образом, что первая излучающая поверхность ультразвукового преобразователя находится в тепловом и акустическом контакте с поверхностью первого тестового образца, а вторая излучающая поверхность ультразвукового преобразователя находится только в тепловом контакте с поверхностью второго тестового образца, устанавливают на втором тестовом образце второй термочувствительный элемент, регистрируют сигнал Т2 со второго термочувствительного элемента, регистрацию сигналов Т1 и Т2 производят в точках соответственно первого и второго тестовых образцов, расположенных симметрично и на одинаковом расстоянии относительно соответственно первой и второй излучающих поверхностей ультразвукового преобразователя, а значение акустической мощности, излучаемой в первый тестовый образец, определяют по результатам измерений значений Т1 и Т2.

| СПОСОБ КАЛИБРОВКИ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 1995 |

|

RU2142211C1 |

| DE 19836727 A1, 17.02.2000 | |||

| US 4538464 A1, 03.09.1985 | |||

| WO 2009066805 A1, 28.05.2009 | |||

| Способ получения полимерных ионообменных мембран | 1960 |

|

SU146039A1 |

| US 4133212 A1, 09.01.1979 | |||

| JP 4195385 B2, 10.12.2008 | |||

| US 4323077 A1, 06.04.1982 | |||

| ИЗМЕРИТЕЛЬ ВЫХОДНОЙ АКУСТИЧЕСКОЙ МОЩНОСТИ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ И СПОСОБ ЕЕ ИЗМЕРЕНИЯ | 2006 |

|

RU2334956C2 |

| 0 |

|

SU154418A1 | |

| US 2013265856 A1, 10.10.2013 | |||

| Burkhard Fay The thermoacoustic effect and its use in ultrasonic power determination // Proceedings of Ultrasonics International, Volume 34, Issues 2-;5, June 1996, Pages 563-566. | |||

Авторы

Даты

2017-02-17—Публикация

2015-11-27—Подача