Ссылки на родственные заявки

Настоящая заявка притязает на приоритет заявки US 13/306673, зарегистрированной 29 ноября 2011 г. и целиком включенной в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к устройству для применения скважинных операций, в котором используются винтовые силовые секции.

Уровень техники

Для добычи углеводородов, таких как нефть и газ, бурят скважины путем вращения бурового долота, прикрепленного к концу бурильной колонны. Большую часть буровых операций в настоящее время составляет бурение наклонных и горизонтальных скважин, обеспечивающее увеличение добычи углеводородов и/или извлечение дополнительного их количества из продуктивных пластов. В современных буровых системах, применяемых для бурения таких скважин, обычно используется бурильная колонна, содержащая расположенное на забое буровое долото, которое вращается двигателем (обычно именуемым забойным или буровым). Типичный забойный двигатель включает силовую секцию, содержащую ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный внутри статора, имеющего внутреннюю поверхность с винтовыми зубьями. В подобном устройстве между винтовыми зубьями ротора и статора образуется перемещающиеся полости. Такие двигатели обычно называют винтовыми двигателями или двигателями Муано (Moineau). Кроме того, в некоторых насосных установках, применяемых в нефтяной промышленности, используются винтовые силовые секции. Статор обычно включает металлический корпус, содержащий внутри обкладку из эластомерного материала, имеющую спиральный, или винтовой, профиль. Ротор обычно имеет спиральный профиль с винтовыми зубьями, выполненными из металла, такого как сталь. Буровая жидкость (обычно именуемая промывочной жидкостью или буровым раствором) закачивается под давлением в перемещающиеся полости, образованные между винтовыми зубьями ротора и статора. Усилие, оказываемое жидкостью, закачиваемой под давлением в эти полости, вынуждает ротор вращаться, совершая движение планетарного типа.

В настоящем изобретении предлагаются винтовые двигатели и насосы, в которых один из участков ротора или статора изготовлен из эластомерного материала или облицован этим материалом для обеспечения достаточного уплотнения между ротором и статором, а один или более участков как ротора, так и статора изготовлены из металлического материала или облицованы этим материалом для снижения нагрузки на этот эластомерный материал.

Раскрытие изобретения

В одном аспекте настоящего изобретения предлагается буровое устройство, которое в одном варианте осуществления включает статор, имеющий внутреннюю поверхность с винтовыми зубьями, и ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный в статоре, причем по меньшей мере одна из этих внутренней и наружной поверхностей с винтовыми зубьями включает уплотнительный материал на ее первом участке и металлическую поверхность на ее втором участке.

В другом аспекте настоящего изобретения предлагается способ бурения скважины, который в одном варианте осуществления включает спуск в скважину бурильной колонны, содержащей буровой двигатель, соединенный с буровым долотом на одном конце этой бурильной колонны, причем буровой двигатель содержит статор, имеющий внутреннюю поверхность с винтовыми зубьями, и ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный в статоре, причем по меньшей мере одна из этих внутренней и наружной поверхностей с винтовыми зубьями включает уплотнительный материал на ее первом участке и металлическую поверхность на ее втором участке, и подачу жидкости под давлением в буровой двигатель для вращения ротора и бурового долота с целью бурения скважины.

Для лучшего понимания настоящего изобретения ниже приведено подробное описание, в котором широко представлены примеры конкретных отличительных признаков устройства и способа, предлагаемых в изобретении. Имеются, конечно, и другие отличительные признаки устройства и способа, предлагаемых в изобретении, отраженные в приложенной формуле изобретения.

Краткое описание чертежей

Для наилучшего понимания настоящего изобретения ниже приведено его подробное описание со ссылками на приложенные чертежи, на которых схожим элементам в большинстве случаев присвоены схожие численные ссылочные обозначения и на которых показано:

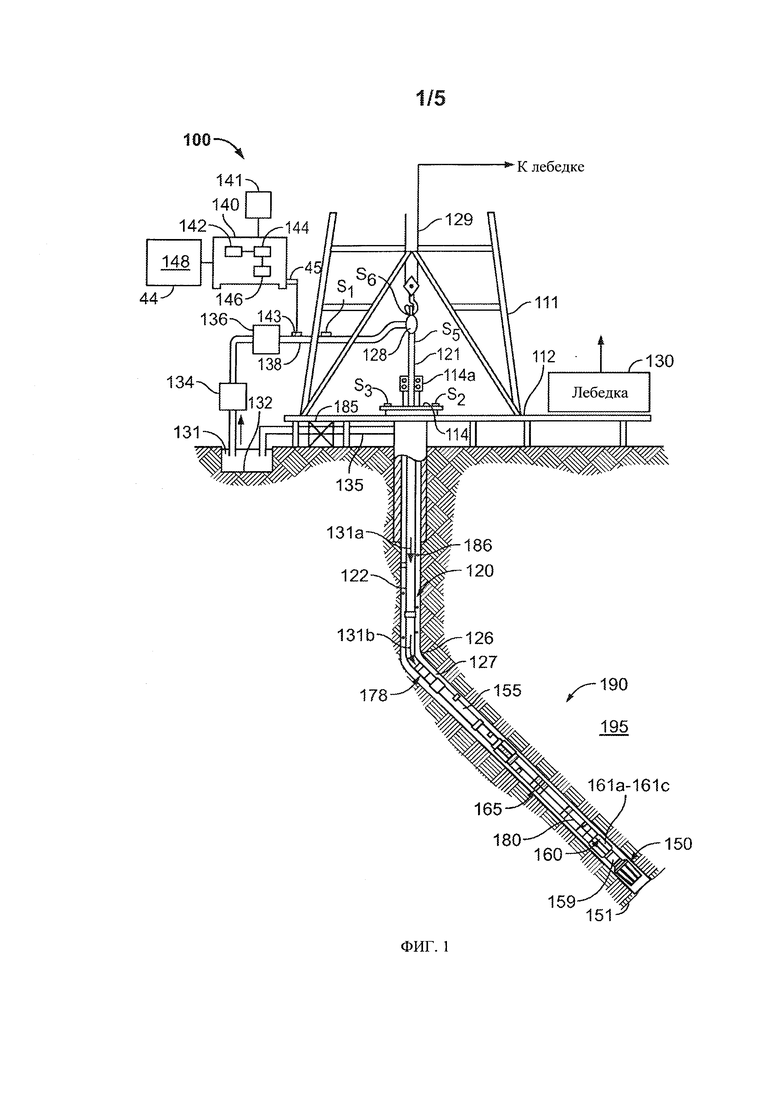

фиг. 1 - вид в вертикальном разрезе буровой системы, включающей устройство для определения направления бурильной колонны во время бурения скважины,

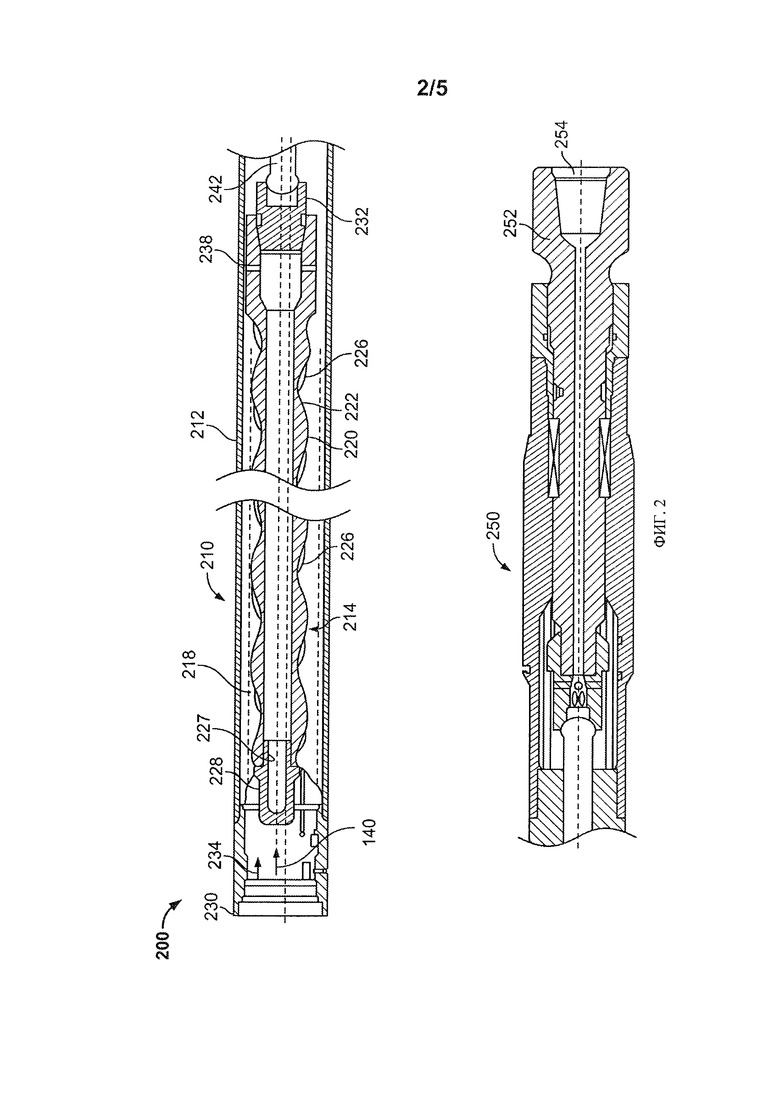

фиг. 2 - буровой двигатель, содержащий гибридный ротор и/или гибридный статор согласно одному из вариантов осуществления настоящего изобретения,

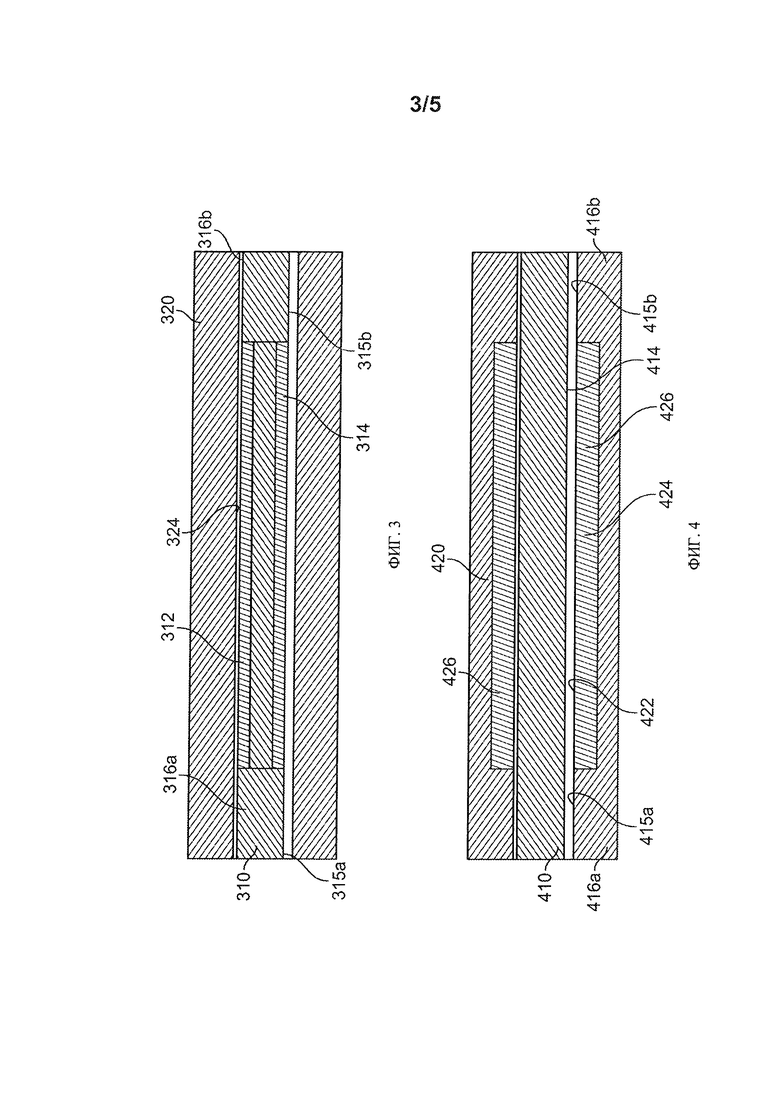

фиг. 3 - схематическое изображение ротора, который размещен в статоре и у которого наружная поверхность среднего участка содержит уплотнительный материал, а наружные поверхности наружных участков содержат металлический материал,

фиг. 4 - схематическое изображение ротора, размещенного в статоре, у которого средний участок содержит уплотнительный материал, а наружные участки содержат металлический материал,

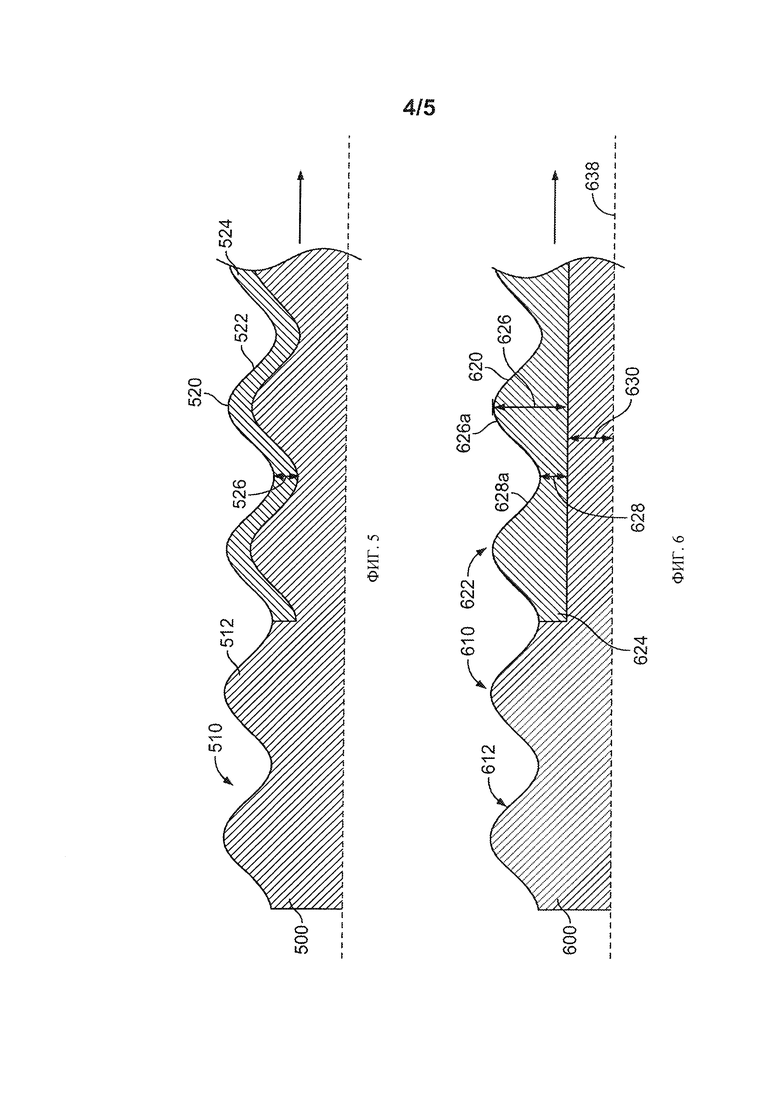

фиг. 5 - ротор, средний участок которого включает равномерно распределенный слой уплотнительного материала,

фиг. 6 - ротор, средний участок которого включает неравномерно распределенный слой уплотнительного материала,

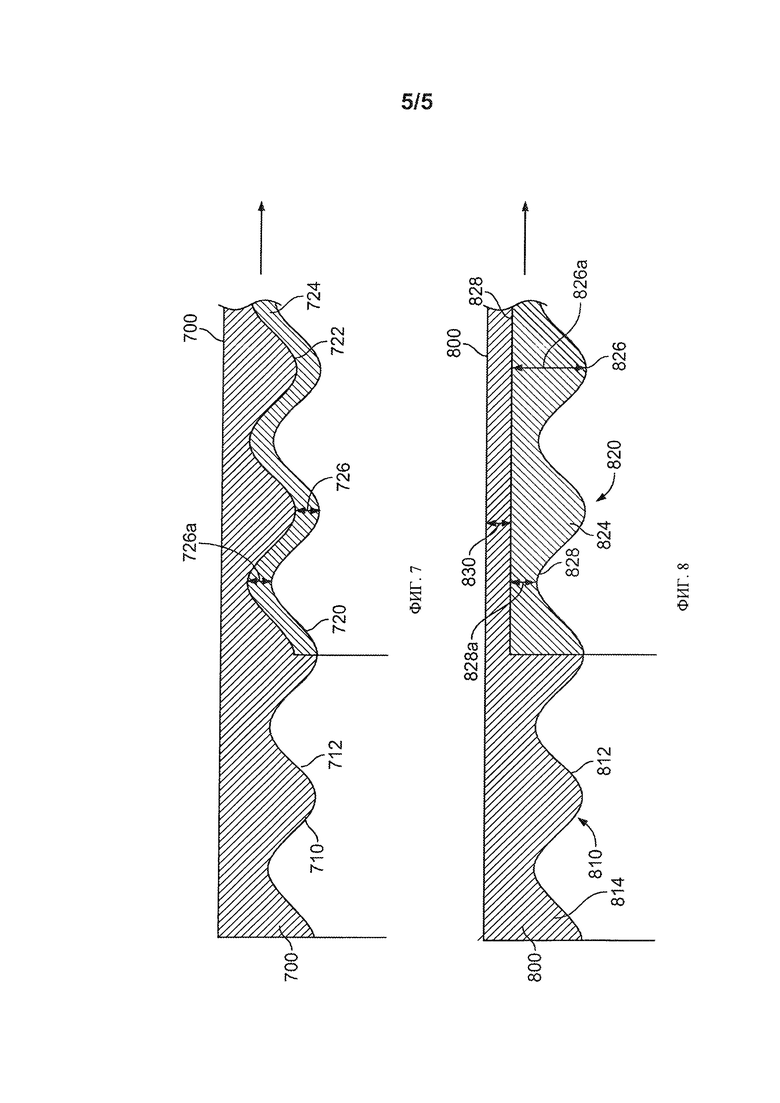

фиг. 7 - статор, средний участок которого включает равномерно распределенный слой уплотнительного материала,

фиг. 8 - статор, средний участок которого включает неравномерно распределенный слой уплотнительного материала.

Подробное описание вариантов осуществления изобретения

На фиг. 1 представлено в качестве примера схематическое изображение буровой системы 100, включающей бурильную колонну 120, к нижнему концу которой прикреплена буровая компоновка, или компоновка/оборудование 190 низа бурильной колонны (КНБК). Бурильная колонна 120 спускается в скважину 126. Буровая система 100 включает стандартную вышку 111, смонтированную на платформе, или буровой площадке, 112 и служащую опорой для роторного стола 114, вращаемого с требуемой скоростью первичным двигателем, таким как электрический двигатель (не показан). Колонна труб (например, составленная из секций бурильных труб) 122 с прикрепленной к ее нижнему концу буровой компоновкой 190 простирается с поверхности до забоя 151 скважины 126. Буровое долото 150, прикрепленное к буровой компоновке 190, вращается и разрушает породу пласта, благодаря чему осуществляется бурение скважины 126. Бурильная колонна 120 связана с лебедкой 130 через ведущую бурильную трубу 121, вертлюг 128 и талевый канат 129 с помощью шкива. Лебедка 130 используется для регулирования нагрузки на долото. Вращение бурильной колонны 120 может осуществляться посредством верхнего привода 114а, а не первичного двигателя и роторного стола 114.

Через бурильную колонну 120 циркулирует соответствующая промывочная жидкость 131, именуемая также буровым раствором и подаваемая под давлением буровым насосом 134 из ее источника 132, такого как амбар. Промывочная жидкость 131 проходит из бурового насоса 134 в бурильную колонну 120 через поглотитель гидравлических ударов 136 и трубопровод 138. Выход промывочной жидкости 131а из бурильной колонны происходит на забое 151 скважины через отверстия в буровом долоте 150. Рециркулирующая промывочная жидкость 13lb проходит вверх в направлении устья скважины через кольцевое пространство 127 между бурильной колонной 120 и стволом скважины 126 и возвращается в амбар 132 через возвратный трубопровод 135 и сепаратор 185, удаляющий обломки выбуренной породы из этой рециркулирующей промывочной жидкости 131b. Датчик S1 в трубопроводе 138 предоставляет информацию о расходе промывочной жидкости. Наземный датчик S2 крутящего момента и датчик S3, связанный с бурильной колонной 120, предоставляют информацию о крутящем моменте и скорости вращения бурильной колонны 120. Скорость проходки бурильной колонны 120 можно определить по датчику S5, тогда как датчик S6 регистрирует нагрузку на крюк, создаваемую бурильной колонной 120.

В некоторых буровых операциях вращение бурового долота 150 происходит в результате вращения бурильных труб 122. Тем не менее, в других буровых операциях вращение бурового долота 150 может осуществляться посредством забойного, или скважинного, двигателя 155, размещенного в буровой компоновке 190 и выполняющего это вращение в одиночку или дополнительно к вращению бурильной колонны.

Наземный блок управления 140 получает сигналы от скважинных датчиков и приборов через датчик 143, размещенный в трубопроводе 138, а также сигналы от датчиков S1-S6 и других датчиков, используемых в системе 100, и обрабатывает эти сигналы в соответствии с командами, определяемыми заложенной в него программой. Необходимые параметры бурения и прочие данные отображаются на дисплее/мониторе 141 наземного блока 140 управления и используются оператором при управлении буровыми операциями. Наземный блок 140 управления может представлять собой систему на основе компьютера, включающую процессор 142 (например, микропроцессор), запоминающее устройство 144, например твердотельный накопитель данных, накопитель данных на магнитной ленте или жесткий диск, и одну или более компьютерных программ 146 в запоминающем устройстве 144, доступных для процессора 142, выполняющего содержащиеся в этих программах команды. Кроме того, наземный блок 140 управления может поддерживать связь с блоком 148 дистанционного управления. Наземный блок 140 управления может обрабатывать данные, относящиеся к буровым операциям, данные, получаемые от наземных датчиков и приборов, данные, поступающие из скважины, и может осуществлять управление одной или более операциями в скважине и работой наземного оборудования.

Буровая компоновка 190 может также содержать датчики, предназначенные для оценки параметров пласта (именуемые также датчиками для измерений в процессе бурения или каротажа в процессе бурения) и служащие для определения различных интересующих параметров, например удельного электрического сопротивления, плотности, пористости, проницаемости, акустических характеристик, параметров, получаемых методом ядерного магнитного резонанса, коррозионных свойств флюидов, содержания соли или солевого раствора в флюидах и других требуемых характеристик пласта 195. Эти датчики, в целом известные специалистам в данной области, для удобства обозначены в настоящем описании общим ссылочным номером 165. Буровая компоновка 190 может, кроме того, включать ряд других датчиков и коммуникационных устройств 159, служащих для контроля и/или определения одной или более функций и характеристик этой буровой компоновки (таких, как скорость, вибрация, изгибающий момент, ускорение, колебания, закручивание, прихват-проскальзывание и т.д.), а также параметров бурения, таких как нагрузка на долото, расход промывочной жидкости, давление, температура, скорость проходки, азимут, положение отклонителя, вращение бурового долота и т.д.

Как показано на фиг. 1, бурильная колонна 120 также включает устройство 178 для получения электрической энергии. В одном варианте осуществления энергопреобразующее устройство 178 размещается в КНБК 190 и обеспечивает электрической энергией датчики 165, коммуникационные устройства 159 и другие рабочие устройства или приборы в КНБК 190. Буровая компоновка 190 также включает устройство 160 управления направлением бурения, которое в одном варианте осуществления содержит ориентирующие элементы (именуемые также элементами приложения силы) 160а, 160b и 160с, выполненные с возможностью независимого приложения силы к стенкам ствола скважины 126 для ориентирования бурового долота 159 в любом конкретном направлении.

На фиг. 2 показан пример бурового двигателя 200, представленного в разрезе и содержащего ротор, выполненный в соответствии с одним из вариантов осуществления настоящего изобретения. Буровой двигатель 200 включает силовую секцию 210 и подшипниковый узел 250. Силовая секция 210 содержит продолговатый металлический корпус 212 с размещенным внутри него статором 214, включающим винтовые зубья 218. Статор 214 закреплен внутри корпуса 212 или выполнен как единое целое с последним. Внутри статора 214 размещен с возможностью вращения ротор 220, содержащий винтовые зубья 222. Число винтовых зубьев статора 214 превышает число винтовых зубьев ротора на единицу. В различных вариантах осуществления ротор 220 содержит отверстие 224, оканчивающееся в точке 227, расположенной ниже верхнего конца 228 ротора 220 (фиг. 2). Промывочная жидкость 240, находящаяся под ротором 220, может поступать в отверстие 224 через канал 238. Винтовые зубья 222 ротора и винтовые зубья 118 статора выполнены с такими углами спирали, что между ротором 220 и статором 214 имеет место уплотнение, реализуемое через дискретные интервалы и имеющее следствием образование осевых жидкостных камер или полостей 226, заполняемых подаваемой под давлением промывочной жидкостью 240, поступающей в двигатель 200 с поверхности во время бурения скважины. Поток промывочной жидкости 240, поступающей под давлением из верхней части 230 двигателя 200 в нижнюю часть 252 силовой секции 210, как показано стрелкой 234, вынуждает ротор 220 совершать вращение внутри статора 214. Конструктивное исполнение и число винтовых зубьев 218 и 222 определяют выходные характеристики двигателя 200. В одном варианте осуществления ротор 220 соединен с гибким валом 242, соединенным с вращаемым приводным валом 252 в подшипниковом узле 250, несущем буровое долото (не показано) в соответствующем долотном переводнике 254. В ходе буровой операции подаваемая под давлением жидкость 240 вращает ротор 220, который, в свою очередь, вращает гибкий вал 242. Гибкий вал 242 вращает приводной вал 252, который, в свою очередь, вращает долотный переводник 254 и, следовательно, буровое долото. При поступлении жидкости 240 под давлением в двигатель 200 ротор 220 вращается в статоре 214. В настоящем изобретении по меньшей мере один участок ротора и/или статора включает эластомерный материал и один или более других участков изготовлены из металлического или неэластомерного материала. Известно, что эластомерный материал, предусмотренный на одной из поверхностей статора или ротора, снабженной винтовыми зубьями, обеспечивает долговечное уплотнение между винтовыми зубьями ротора и статора. Известно, кроме того, что во время работы двигателя этот эластомерный материал подвергается высокой механической нагрузке. В забойных двигателях, изготовленных согласно различным вариантам осуществления настоящего изобретения, ротор либо статор включает по меньшей мере один участок, имеющий поверхность из эластомерного или неметаллического материала, и по меньшей мере один другой участок, имеющий поверхность из металлического материала. В подобных конструкциях часть нагрузки на эластомерный материал перераспределяется на металлические участки без ухудшения уплотнения между винтовыми зубьями ротора и статора. Некоторые примеры гибридных конструкций статора и ротора описаны ниже со ссылками на фиг. 3-8.

На фиг. 3 приведен пример ротора 310, представленного в одномерном схематическом изображении и размещенного в статоре 320. Наружная поверхность среднего участка 312 ротора 310 облицована эластомерным материалом 314, таким как резина или другой подходящий неметаллический материал. В этой конструкции наружные поверхности 315а и 315b соответственно двух концевых участков 316а и 316b ротора 310 изготовлены из металлического материала или облицованы последним. Вся внутренняя поверхность 324 статора 320 также изготовлена из металлического материала или облицована последним. Значение натяга при посадке между эластомерным материалом 314 на участке 312 и внутренней поверхностью 324 статора является положительным и обеспечивает уплотнение между ротором 310 и статором 320. Концевые участки 316а и 316b, изготовленные из металлического материала, принимают на себя часть нагрузки с эластомерного материала 314 на участке 312 ротора.

На фиг. 4 приведен пример ротора 410, представленного в одномерном схематическом изображении и размещенного в статоре 420. Внутренняя поверхность 422 среднего участка 424 статора 420 облицована эластомерным материалом 426, таким как резина или другой подходящий неметаллический материал. В этой конструкции внутренние поверхности 415а и 415b соответственно двух концевых участков 416а и 416b статора 420 изготовлены из металлического материала или облицованы последним. Вся наружная поверхность 414 ротора 410 также изготовлена из металлического материала или облицована последним. Значение натяга при посадке между эластомерным материалом 426 на участке 424 и наружной поверхностью 414 ротора является положительным и обеспечивает уплотнение между ротором 410 и статором 420. Значение зазора при посадке между металлическими поверхностями ротора и статора является отрицательным или равным нулю.

На фиг. 5-8 показаны примеры слоев разной толщины для эластомерного материала в средней части статора и/или ротора. На фиг. 5 показаны концевой участок 510 и (частично) средний участок 520 ротора 500. Содержащая винтовые зубья наружная поверхность 512 концевого участка 510 изготовлена из металлического материала или облицована последним. Содержащая винтовые зубья наружная поверхность 522 среднего участка 520 ротора облицована эластомерным материалом 524, имеющим постоянную толщину 526.

На фиг. 6 показаны концевой участок 610 и (частично) средний участок 620 ротора 600. Содержащая винтовые зубья наружная поверхность 612 концевого участка 610 изготовлена из металлического материала или облицована последним. Наружные винтовые зубья 622 среднего участка 620 ротора 600 изготовлены из эластомерного материала 624 или облицованы последним. Эластомерный материал имеет непостоянную толщину. Например, толщина 626 выступа 626а превышает толщину 628 впадины 628а. Как показано на чертеже, толщина 630 металлического материала ротора, отсчитываемая от центральной линии 638 ротора до эластомерного материала 624, является постоянной, но она может и изменяться вдоль длины среднего участка.

На фиг. 7 показаны концевой участок 710 и (частично) средний участок 720 ротора 700. Содержащая винтовые зубья внутренняя поверхность 712 концевого участка 710 изготовлена из металлического материала или облицована последним. Содержащая винтовые зубья внутренняя поверхность 722 среднего участка 720 статора облицована эластомерным материалом 724, имеющим постоянную или по существу постоянную толщину 726.

На фиг. 8 показаны концевой участок 810 и (частично) средний участок 820 ротора 800. Содержащая винтовые зубья внутренняя поверхность 812 концевого участка 810 изготовлена из металлического материала 814 или облицована последним. Наружные винтовые зубья 822 среднего участка 820 статора 800 изготовлены из эластомерного материала 824 или облицованы последним. Толщина эластомерного материала 824 является непостоянной. Например, толщина 826а выступа 826 превышает толщину 828а впадины 828. Толщина 830 металлической основы или корпуса является одной и той же на протяжении эластомерного материала 824. Хотя в представленных примерах осуществления гибридных роторов и статоров показаны средний участок, содержащий материал эластомерного типа, и один или оба конца, содержащие металлическую обкладку, другие конструкции могут включать более одного сплошного участка ротора и/или статора, содержащего металлический и/или эластомерный материал, так что по меньшей мере часть нагрузки передается или перераспределяется с уплотнительного материала на металлический или иной материал, который является механически более устойчивым, чем уплотнительный материал.

Как кратко упоминалось выше, использование сплошной резиновой обкладки на статоре (или на роторе) дает удовлетворительные результаты при различных условиях эксплуатации, поскольку резиновая обкладка обеспечивает надежное уплотнение между ротором и статором, чем достигаются благоприятный объемный коэффициент полезного действия и высокая выходная мощность. Тем не менее, резиновая обкладка также обеспечивает (радиальную) опору для ротора и, следовательно, подвергается большим нагрузкам (главным образом, давлению), действующим на ротор. Резиновая обкладка достигает пределов своих механических характеристик, особенно в условиях работы при высоких температурах и/или генерирования высокой выходной мощности (большого крутящего момента). Вместе с тем, силовая секция типа "металл-металл", не содержащая резины, способна выдерживать высокие температуры и высокие нагрузки, но демонстрирует меньший объемный коэффициент полезного действия, чем у силовых секций, содержащих резиновую обкладку, поскольку контактные области между винтовыми зубьями ротора и статора в секциях типа "металл-металл" существенно меньше контактных областей в роторно-статорных секциях с резиновой обкладкой. В настоящем изобретении предлагаются винтовые двигатели и насосы с по меньшей мере частичным функциональным разделением требований, касающихся уплотнения и нагрузки, чем обеспечивается, с одной стороны, хорошая уплотнительная способность и, с другой стороны, хорошая опора для ротора. Вместо использования сплошной резиновой обкладки в данной конструкции предусмотрено образование контакта типа "металл-металл" между частями силовой секции с той же геометрией профиля, что и в секциях с резиновой обкладкой. В этом случае участки с контактом типа "металл-металл" действуют подобно редуктору, поддерживая ротор и принимая на себя большую часть нагрузки, тогда как резиновые участки обеспечивают уплотнение. Изменяя параметры пригонки (посадки) ротора и статора на участке с резиновой обкладкой, можно регулировать требуемым образом уплотнительную способность и нагрузку на резину. В качестве альтернативного варианта можно изготовить участки с резиновой обкладкой с применением особо тугой посадки, так что нагрузки, превышающие заданную величину (которая может быть относительно большой), принимают на себя участки с контактом типа "металл-металл". В связи с тем, что участки с изменяющимся профилем легче изготовить на наружной поверхности ротора, чем на внутренней поверхности статора, формирование среднего участка ротора, содержащего резиновую обкладку, как показано на фиг. 3, 5 и 6, представляет собой сравнительно простой процесс. Для некоторых операций могут быть более благоприятными конфигурации, отличающиеся от показанных на фиг. 3-5 и включающие, например, три и более участка с контактом типа "металл-металл". Кроме того, выбор материалов не ограничивается металлом и резиной. Можно использовать другие подходящие материалы, обеспечивающие требуемое распределение нагрузки и удовлетворительные характеристики уплотнения.

Хотя приведенное выше описание посвящено конкретным вариантам осуществления настоящего изобретения, представленным в качестве примера, специалистам в данной области будет ясно, что в этих вариантах осуществления возможны различные модификации. Подразумевается, что приведенное выше описание охватывает все модификации, реализуемые в пределах объема и сущности настоящего изобретения и указанные в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЕ ДВИГАТЕЛИ И НАСОСЫ С АСИММЕТРИЧНЫМИ ВИНТОВЫМИ ЗУБЬЯМИ | 2012 |

|

RU2607833C2 |

| ГИДРАВЛИЧЕСКИЕ ИНСТРУМЕНТЫ С ВСТАВКАМИ И СПОСОБЫ ИХ СОЗДАНИЯ | 2015 |

|

RU2690579C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТАТОРОВ ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2018 |

|

RU2723681C1 |

| БУРОВАЯ КОМПОНОВКА С ИСПОЛЬЗОВАНИЕМ САМОРЕГУЛИРУЕМОГО ОТКЛОНЯЮЩЕГО УСТРОЙСТВА И ДАТЧИКОВ ОТКЛОНЕНИЯ ДЛЯ БУРЕНИЯ НАКЛОННЫХ СКВАЖИН | 2017 |

|

RU2757378C2 |

| БУРОВАЯ КОМПОНОВКА С ИСПОЛЬЗОВАНИЕМ САМОРЕГУЛИРУЕМОГО ОТКЛОНЯЮЩЕГО УСТРОЙСТВА И ДАТЧИКОВ НАПРАВЛЕНИЯ ДЛЯ БУРЕНИЯ НАКЛОННЫХ СКВАЖИН | 2017 |

|

RU2757846C2 |

| БУРОВАЯ КОМПОНОВКА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЧНОГО САМОРЕГУЛИРУЕМОГО ОТКЛОНЯЮЩЕГО УСТРОЙСТВА ДЛЯ БУРЕНИЯ НАКЛОННЫХ СКВАЖИН | 2017 |

|

RU2759374C2 |

| АППАРАТ И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ПРОФИЛЕЙ ПОЛЫХ УСТРОЙСТВ | 2013 |

|

RU2634873C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2300617C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652724C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652725C1 |

Группа изобретений относится к гидравлическим приводам. Устройство для использования в скважине содержит статор, имеющий внутреннюю поверхность с винтовыми зубьями; ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный в статоре. По меньшей мере одна из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора включает уплотнительный материал на первом участке контакта, по меньшей мере частично внедренный в металлический материал, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора, и металлическую поверхность на втором участке контакта, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора. Обеспечивается благоприятный объемный коэффициент полезного действия и высокая выходная мощность. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Устройство для использования в скважине, содержащее:

статор, имеющий внутреннюю поверхность с винтовыми зубьями;

ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный в статоре,

причем по меньшей мере одна из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора включает уплотнительный материал на первом участке контакта, по меньшей мере частично внедренный в металлический материал, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора, и металлическую поверхность на втором участке контакта, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора.

2. Устройство по п. 1, в котором первый участок представляет собой средний участок, а второй участок представляет собой концевой участок.

3. Устройство по п. 1, в котором уплотнительный материал имеет по существу постоянную толщину.

4. Устройство по п. 1, в котором уплотнительный материал имеет по существу непостоянную толщину.

5. Устройство по п. 1, в котором внутренняя поверхность с винтовыми зубьями включает первую группу винтовых отрезков, а наружная поверхность с винтовыми зубьями включает вторую группу винтовых отрезков, причем уплотнительный материал занимает по меньшей мере один отрезок на одной из этих внутренней и наружной поверхностей.

6. Устройство по п. 1, в котором размеры металлической поверхности задаются таким образом, чтобы уменьшить в требуемой степени механическую нагрузку на уплотнительную поверхность.

7. Устройство по п. 1, в котором первый участок обеспечивает положительное значение натяга при посадке между внутренней и наружной поверхностями с винтовыми зубьями, а второй участок обеспечивает нулевое или отрицательное значение натяга при посадке между внутренней и наружной поверхностями с винтовыми зубьями.

8. Устройство по п. 1, выполненное с возможностью работы в качестве забойного двигателя или насоса.

9. Способ бурения скважины, включающий:

спуск в скважину бурильной колонны, включающей буровой двигатель, соединенный с буровым долотом на одном конце этой бурильной колонны, причем буровой двигатель содержит статор, имеющий внутреннюю поверхность с винтовыми зубьями, и ротор, имеющий наружную поверхность с винтовыми зубьями и размещенный в статоре, при этом по меньшей мере одна из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора включает уплотнительный материал на первом участке контакта, по меньшей мере частично внедренный в металлический материал, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора, и металлическую поверхность на втором участке контакта, соответственно, по меньшей мере одной из внутренней поверхности с винтовыми зубьями статора и наружной поверхности с винтовыми зубьями ротора; и

подачу жидкости под давлением в буровой двигатель для вращения ротора и бурового долота для бурения скважины.

10. Способ по п. 9, в котором бурильная колонна включает устройство управления направлением бурения, выполненное с возможностью ориентирования бурового долота в заданном направлении, и способ включает ориентирование бурового долота устройством управления направлением бурения для бурения скважины вдоль заданного направления.

11. Способ по п. 9, в котором буровое оборудование включает датчик для выполнения измерений, относящихся к интересующему скважинному параметру, и способ включает определение этого интересующего параметра с помощью результатов измерений, выполненных датчиком во время бурения скважины.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2011778C1 |

| СТАТОР ЗАБОЙНОЙ ГЕРОТОРНОЙ МАШИНЫ | 1992 |

|

RU2018620C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283442C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2318135C1 |

| US 5171138 A1, 15.12.1992. | |||

Авторы

Даты

2017-02-21—Публикация

2012-11-12—Подача