ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Настоящая заявка испрашивает преимущество и приоритет согласно заявке на патент США № 14/148,489, поданной 6 января 2014 г. по теме «ГИДРАВЛИЧЕСКИЕ ИНСТРУМЕНТЫ С ВСТАВКАМИ И СПОСОБЫ ИХ СОЗДАНИЯ».

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего изобретения в целом относятся к гидравлическим инструментам, например к буровым двигателям и насосам, к системам бурения, включающим в себя гидравлические инструменты, а также к способам создания и использования таких инструментов и систем.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для добычи из подземных пластов углеводородов, например, нефти и газа, в пластах пробуривают стволы скважин путем вращения бурового долота, прикрепленного к нижней части бурильной колонны. Значительная часть современных буровых работ использует способ бурения, который называется в отрасли техники, к которой относится данное изобретение "направленное бурение". Направленное бурение предполагает бурение наклонно-направленных и/или горизонтально-направленных стволов скважин (в отличие от прямолинейных, вертикальных стволов скважин). Современные системы направленного бурения обычно используют компоновку низа бурильной колонны (КНБК) на конце колонны бурильных труб, которая содержит буровое долото и двигатель с гидравлическим приводом для придания вращения буровому долоту. Буровое долото соединяется с приводным валом двигателя, как правило, через узел, способный управлять траекторией движения бурового долота, а буровой раствор, закачивается с поверхности через двигатель (и к буровому долоту), придавая вращение приводному валу, к которому крепится буровое долото. В буровой промышленности данные гидравлические двигатели обычно называют "гидравлическими забойными двигателями", "буровыми забойными двигателями" и "двигателями Муано". Данные двигатели упоминаются в дальнейшем как "гидравлический забойный двигатель".

Гидравлический забойный двигатель содержит силовую секцию, которая включает в себя статор и ротор, размещенный в статоре. Статор представляет собой металлический корпус, внутреннее пространство которого, имеет винтообразную облицовку или на корпусе выполнены винтовые зубья из стойкого к износу эластомера. Эластомерный материал заменяется после определенного срока эксплуатации или при обнаружении предельного износа или повреждения. Ротор обычно изготавливается из подходящего металла, например, стали, с выполненными на внешней поверхности винтовыми зубьями. Буровая жидкость под давлением (обычно называемая "буровой раствор") нагнетается в винтовую полость, образованную между ротором и винтовыми зубьями статора. Усилие жидкости под давлением, нагнетаемой внутрь и через полость, заставляет ротор осуществлять планетарное движение. Выходной вал соединен с ротором упругой муфтой, компенсирующей планетарное движение ротора. Выходной вал соединен с подшипниковым узлом, удерживающим приводной вал (также упоминаемым как "ведущий переводник"), который, в свою очередь, вращает буровое долото через вышеупомянутый узел управления траекторией движения.

Поскольку буровой раствор протекает через винтообразную полость между ротором и статором, то силы, действующие на ротор и статор, а также абразивные и химические вещества в буровом растворе, приводят к повреждению деталей двигателя.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В некоторых вариантах осуществления, гидравлический инструмент содержит статор и ротор, размещенный и вращаемый внутри статора. Статор имеет несколько винтовых зубьев, а ротор имеет на один винтовой зуб меньше, чем статор. Винтовые зубья ротора способны входить в зацепление с винтовыми зубьями статора при движении ротора (напр. вращении). По меньшей мере, одна, по меньшей мере, внутренняя часть статора и, по меньшей мере, внешняя часть ротора содержат, по меньшей мере, одну вставку, содержащую твердый материал.

Способ профилирования гидравлического инструмента (напр. двигателя или насоса) включает в себя присоединение, по меньшей мере, одной вставки, содержащий твердый материал, к внутренней поверхности статора или к внешней поверхности ротора гидравлического инструмента.

В других вариантах осуществления забойный двигатель или насос содержит статор и ротор, размещенный и вращаемый внутри статора. Статор содержит, по меньшей мере, одну вставку, содержащую твердый материал, расположенную, по меньшей мере, на части его внутренней поверхности, и связующий материал, по меньшей мере, частично окружающий, по меньшей мере, одну вставку. Ротор содержит, по меньшей мере, одну вставку, содержащую твердый материал, расположенный, по меньшей мере, на части ее внешней поверхности, и связующий материал, по меньшей мере, частично окружающий, по меньшей мере, одну вставку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя данное описание завершается формулой изобретения, конкретно указывающей и недвусмысленно заявляющей о рассмотрении вариантов осуществления настоящего изобретения, однако различные признаки и преимущества вариантов осуществления настоящего изобретения могут быть легко выявлены из следующего описания примерных вариантов осуществления настоящего изобретения при прочтении совместно с прилагаемыми чертежами.

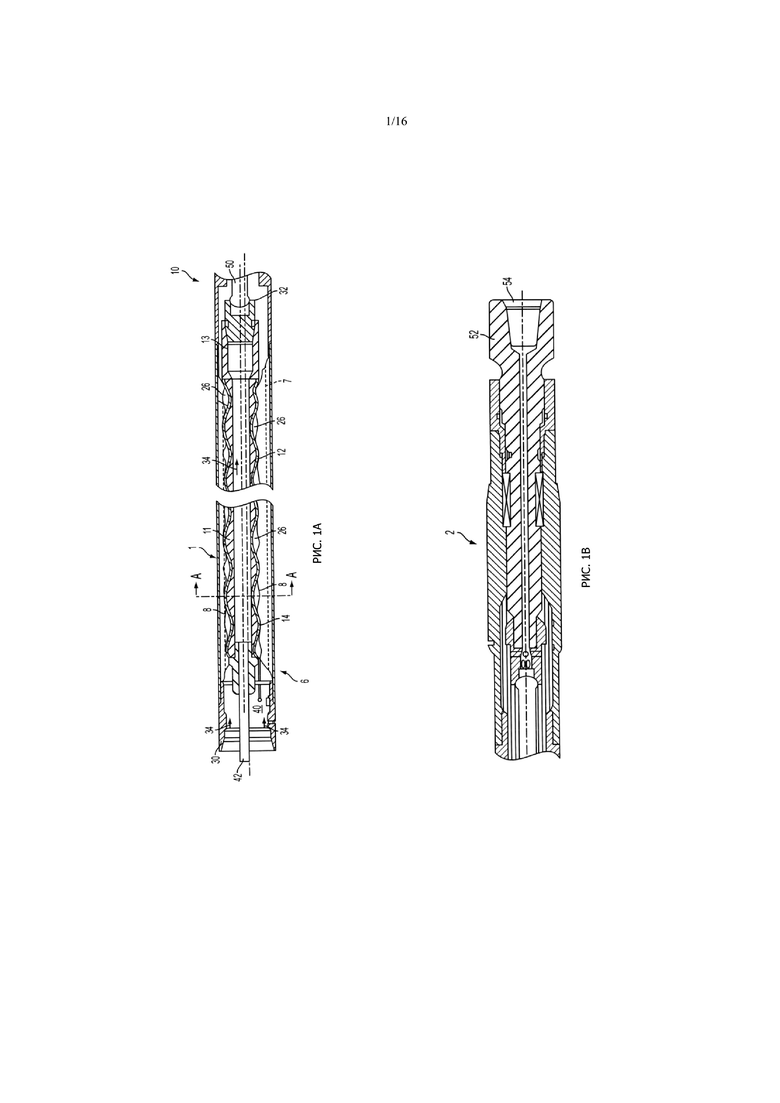

На РИС. 1А и 1В представлены упрощенные виды сбоку поперечных сечений гидравлического двигателя, иллюстрирующие вариант осуществления в соответствии с настоящим изобретением.

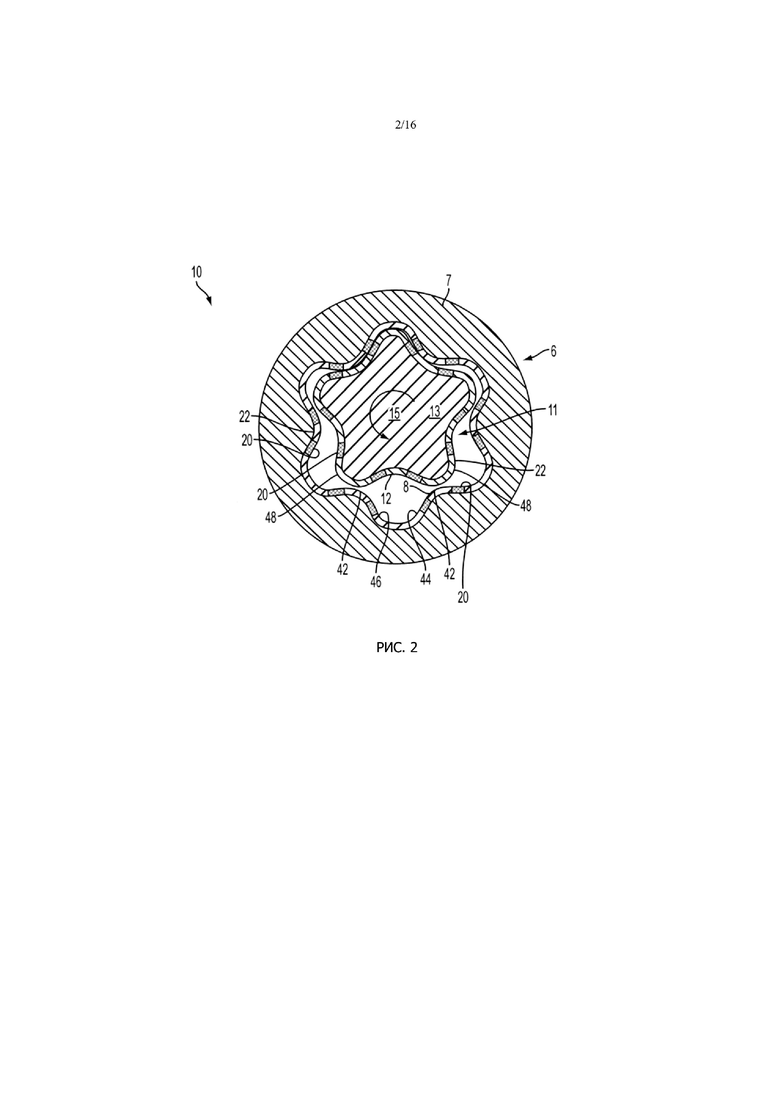

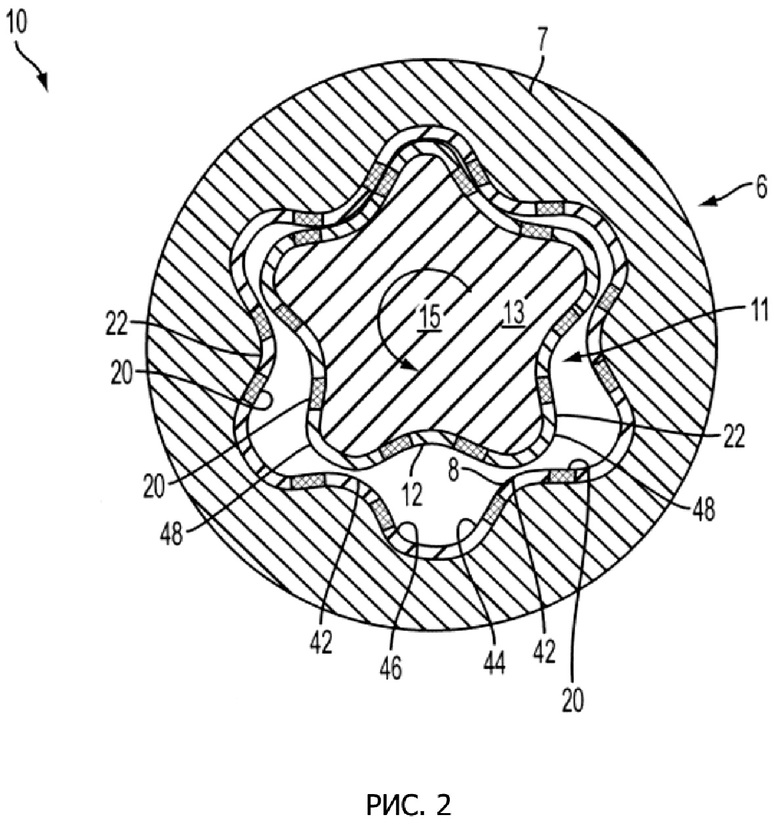

На РИС. 2 представлен упрощенный вид поперечного сечения части гидравлического двигателя, показанного на РИС. 1А и 1В по линии А-А.

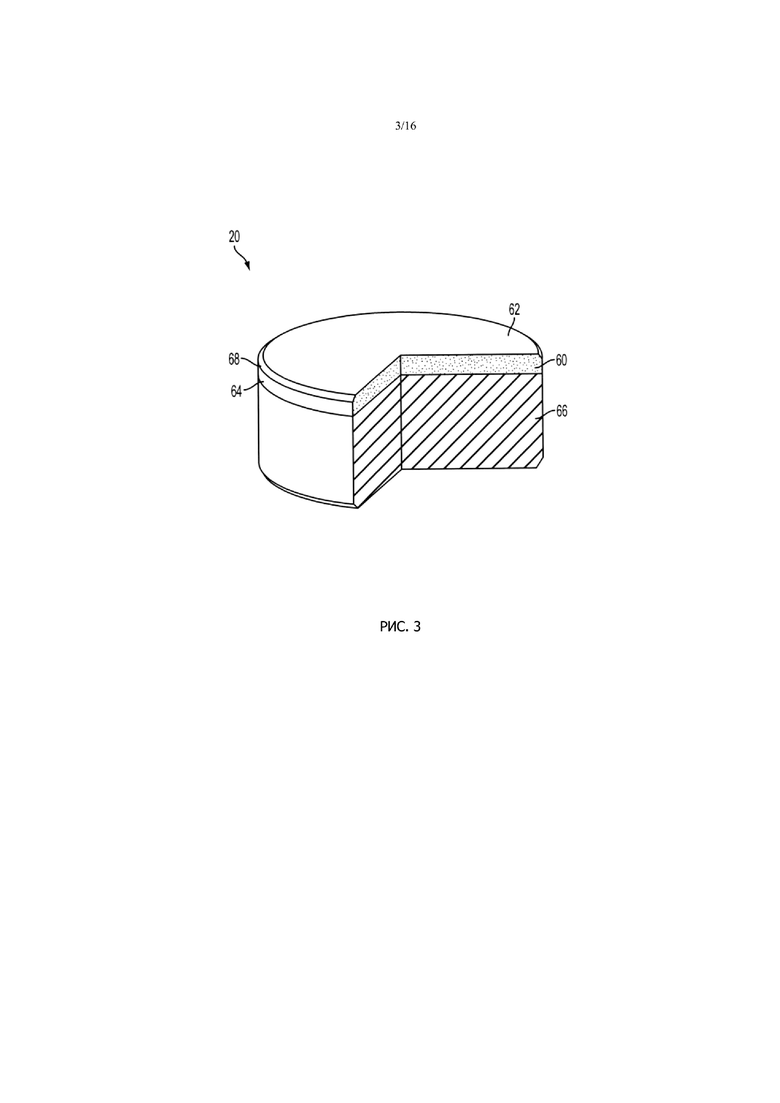

На РИС. 3 представлен упрощенный вид частичного разреза вставки, содержащей некоторый объем твердого поликристаллического материала на подложке, в соответствии с вариантом осуществления настоящего изобретения.

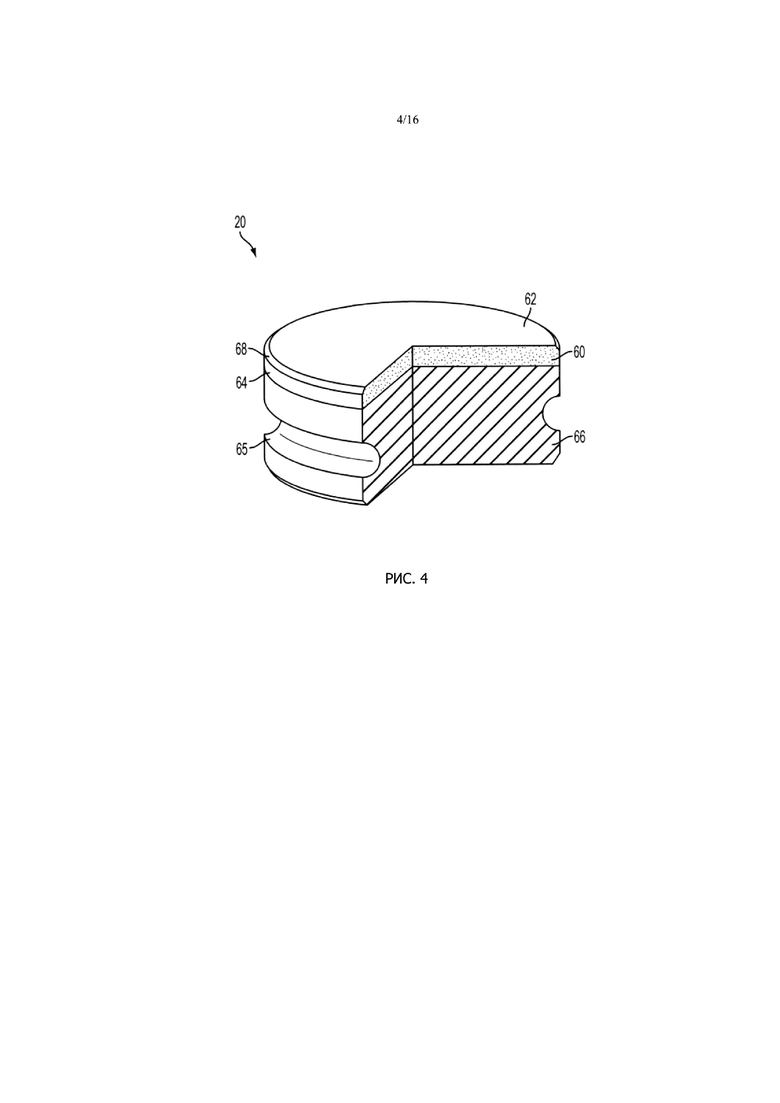

На РИС. 4 представлен упрощенный вид частичного разреза вставки, содержащей некоторый объем твердого поликристаллического материала на подложке, в соответствии с другим вариантом осуществления настоящего изобретения.

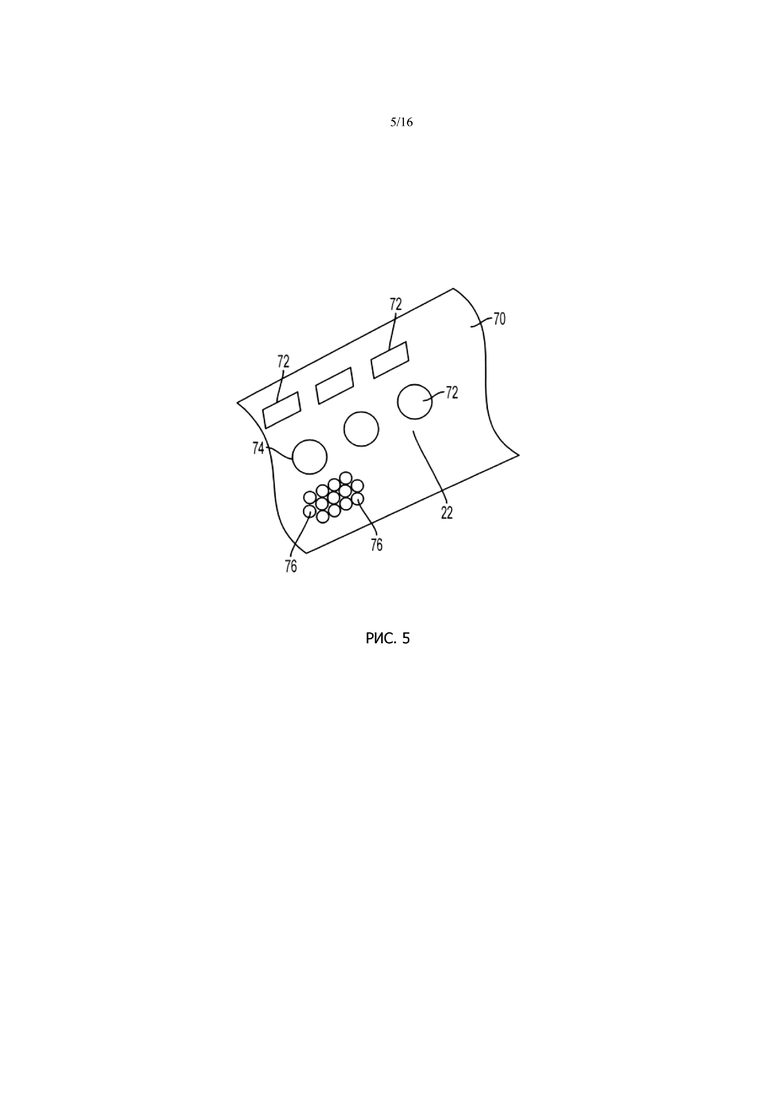

На РИС. 5 представлен упрощенный вид в перспективе части поверхности инструмента с вставками.

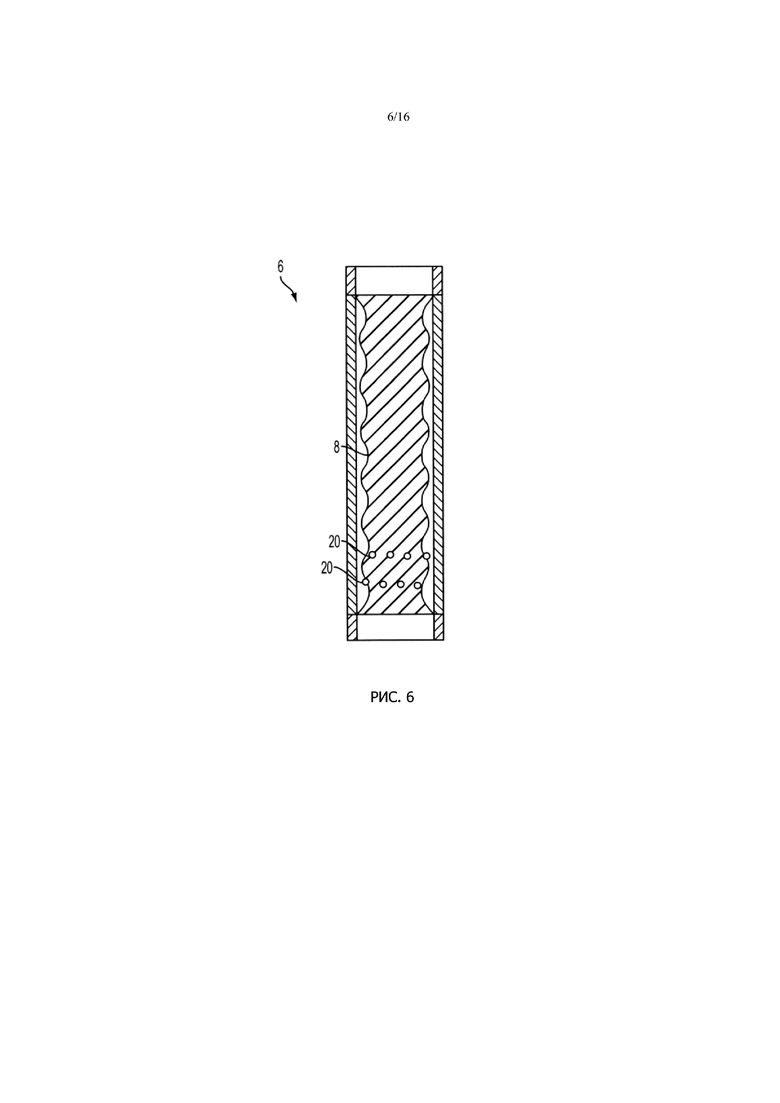

На РИС. 6 представлен упрощенный вид сбоку поперечного сечения статора гидравлического инструмента, изображенного на РИС. 1A и 1B.

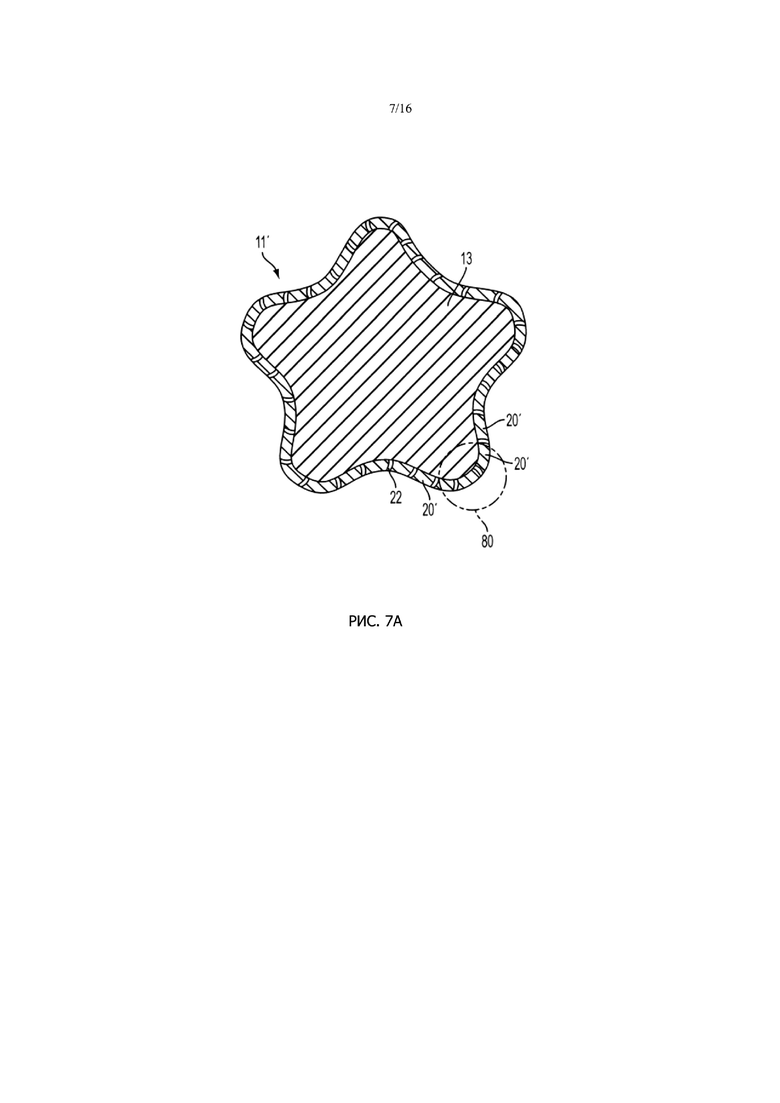

На РИС. 7А представлен упрощенный вид поперечного сечения части статора с вставками на его внешней поверхности.

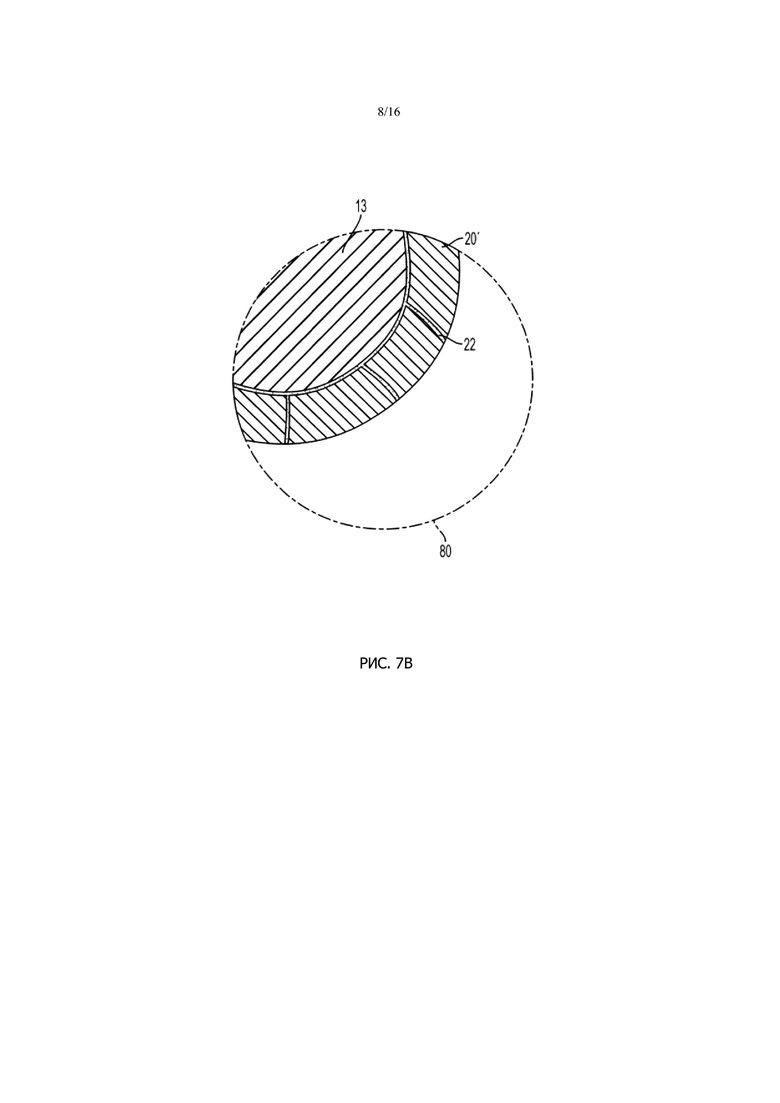

На РИС. 7В представлен увеличенный вид части, изображенной на РИС. 7B.

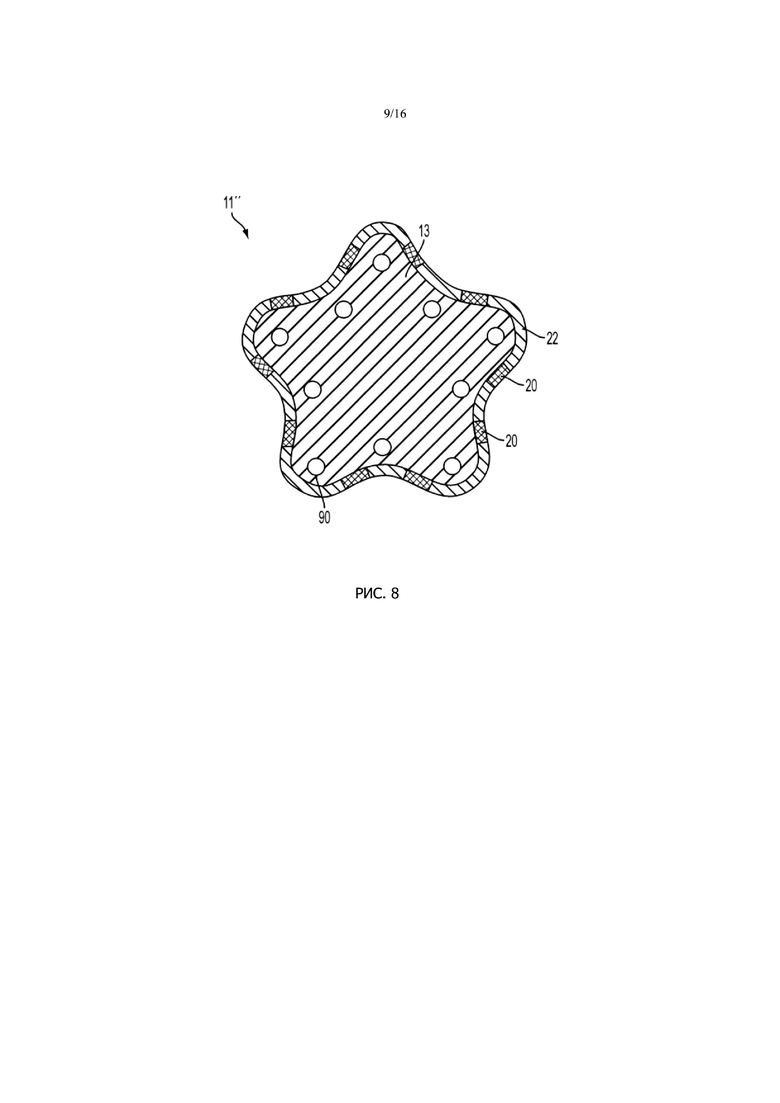

На РИС. 8 представлен упрощенный вид поперечного сечения части статора с внутренними жидкостными каналами.

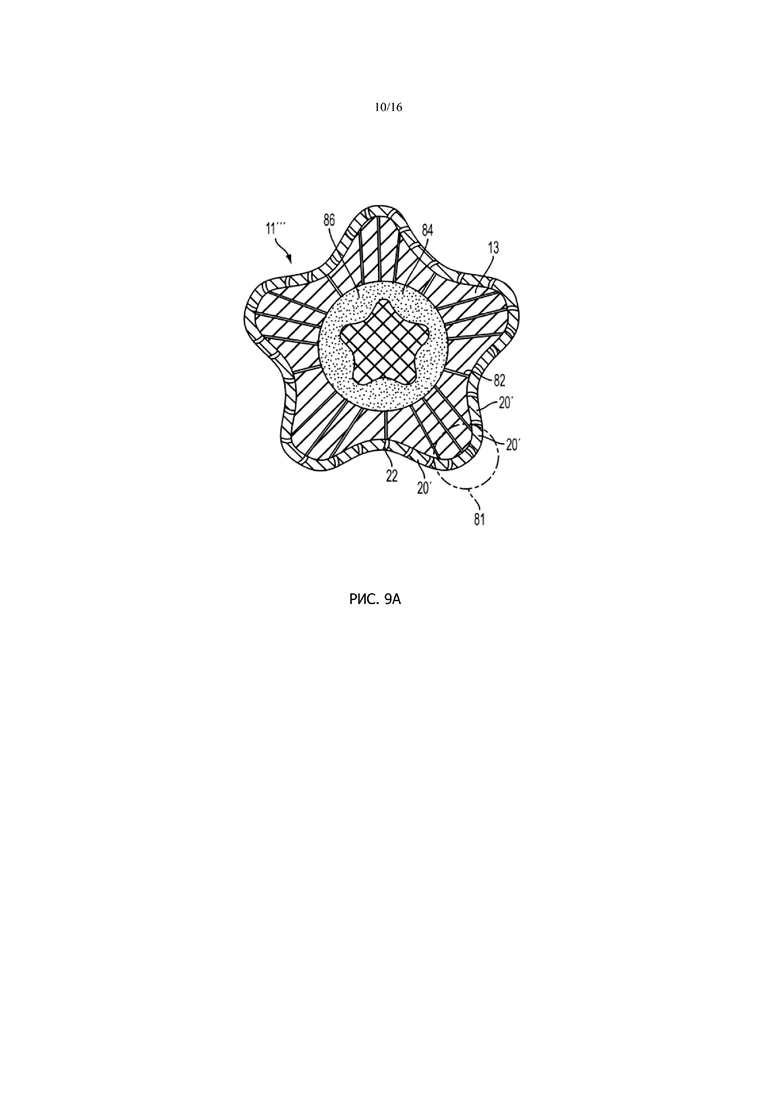

На РИС. 9А представлен упрощенный вид поперечного сечения части статора с внутренними каналами и вставками на его внешней поверхности.

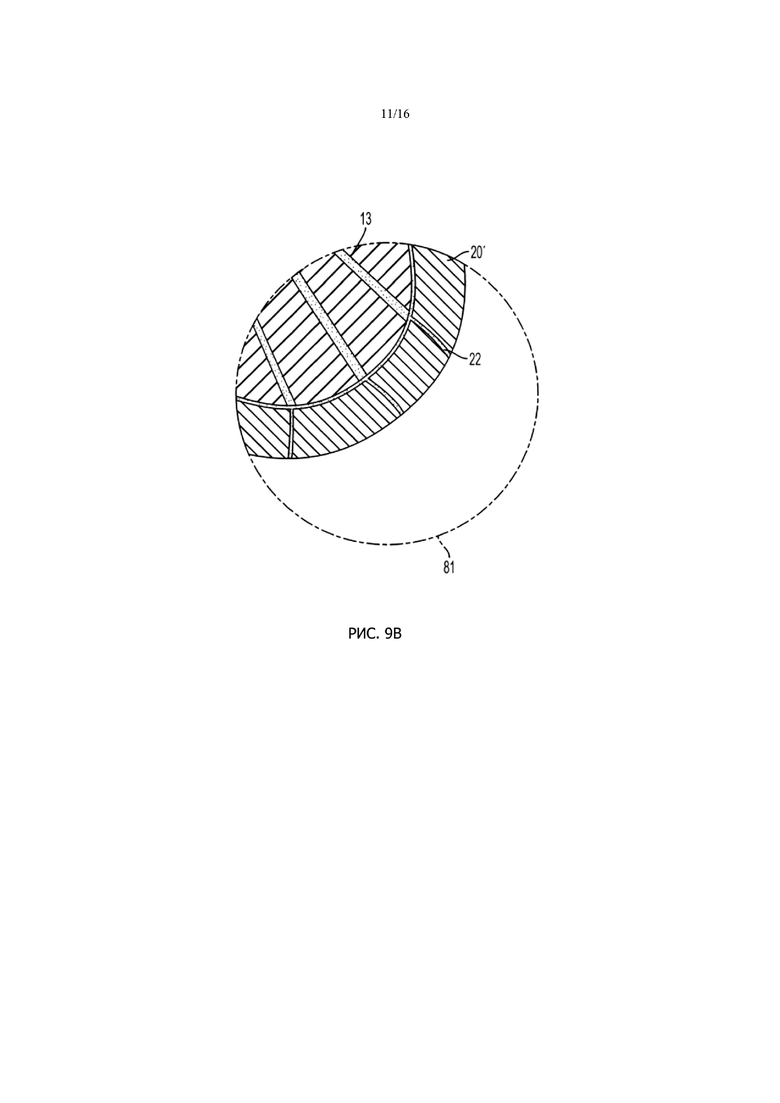

На РИС. 9В представлен увеличенный вид части, изображенной на РИС. 9B.

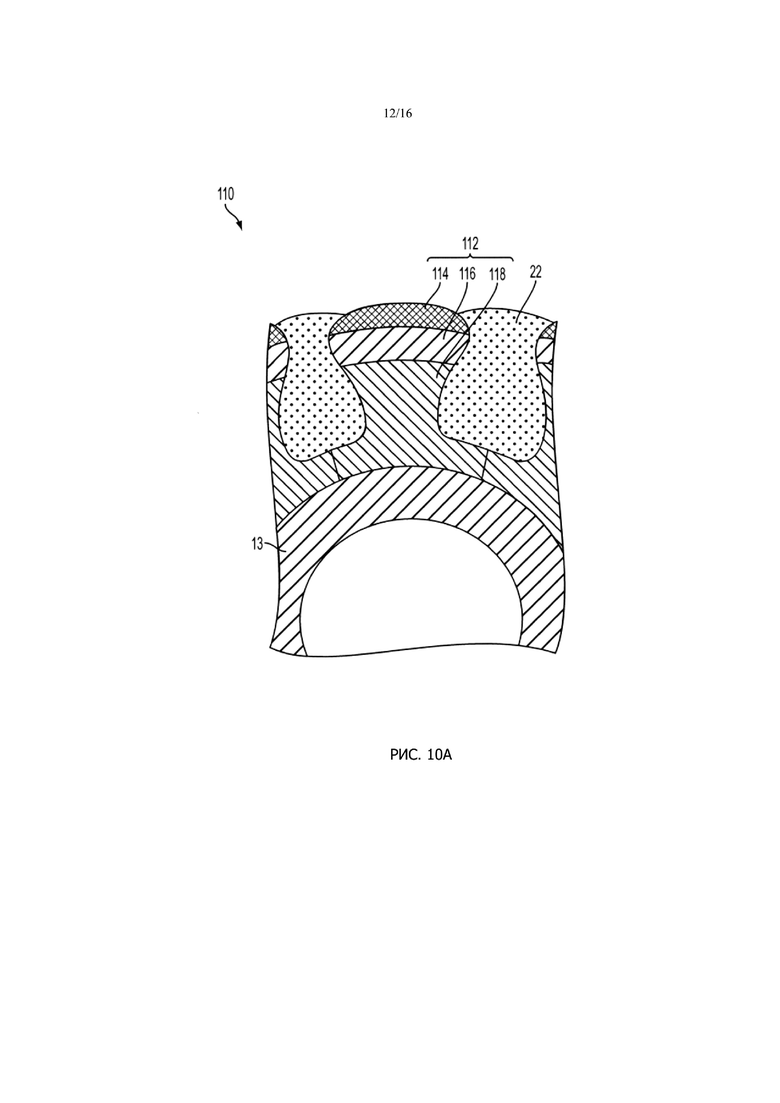

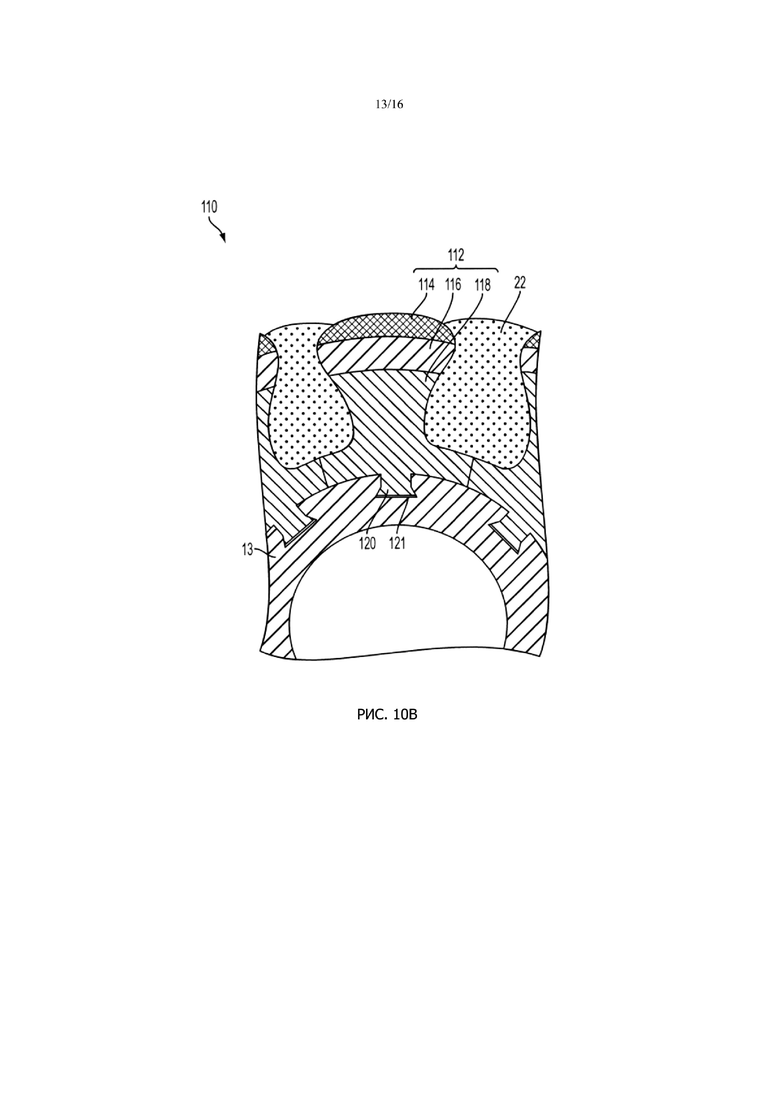

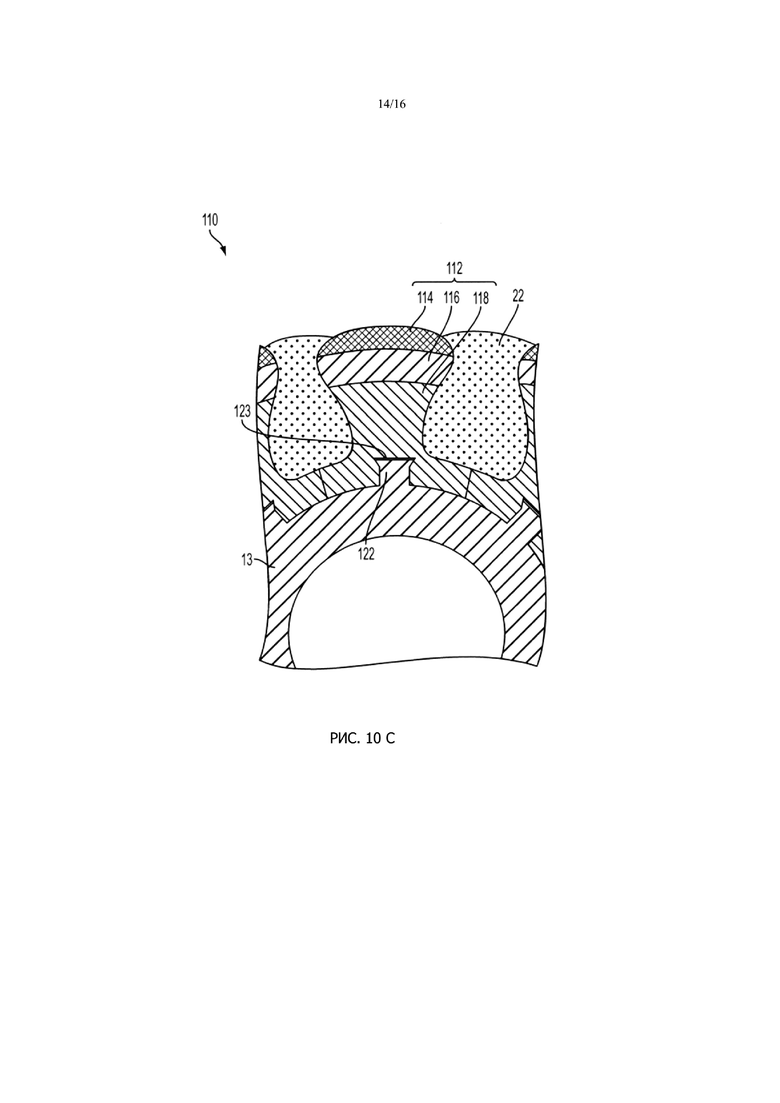

На РИС. 10А-10С представлены упрощенные виды поперечного сечения частей другого типа ротора, в соответствии с настоящим изобретением.

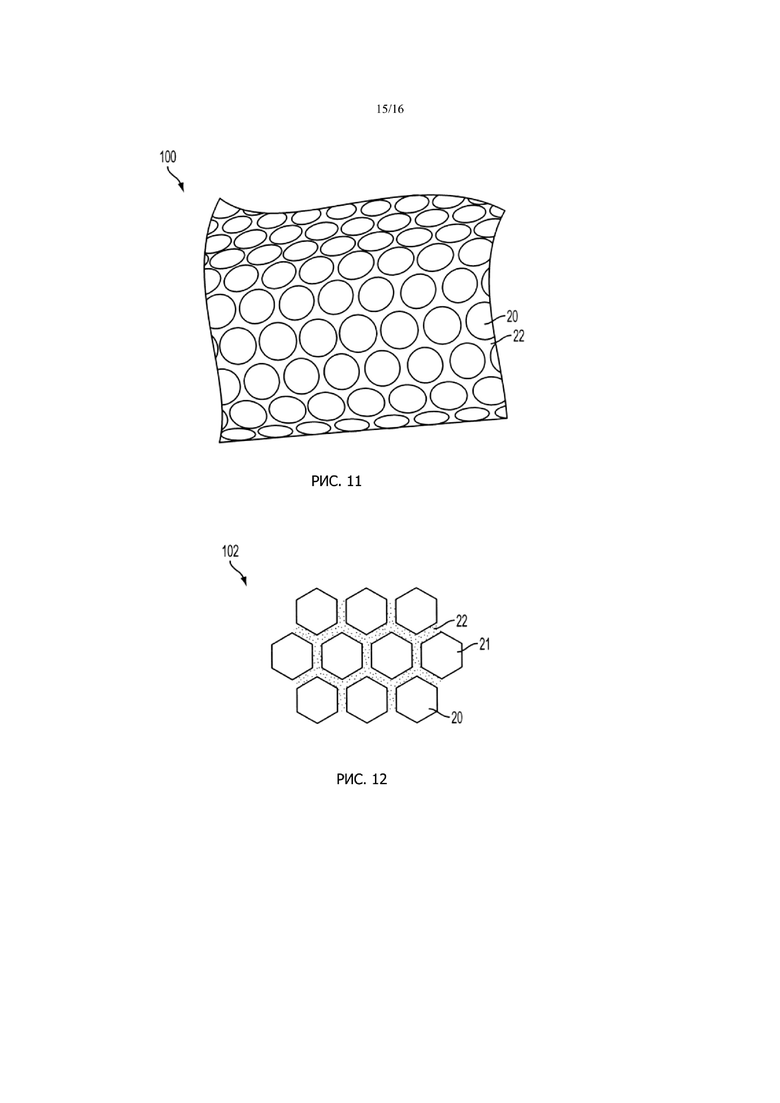

На РИС. 11 представлен упрощенный вид в перспективе листа связующего материала со вставками, который используется для профилирования инструментов, в соответствии с настоящим изобретением.

На РИС. 12 представлен упрощенный вид сверху другого листа связующего материала со вставками.

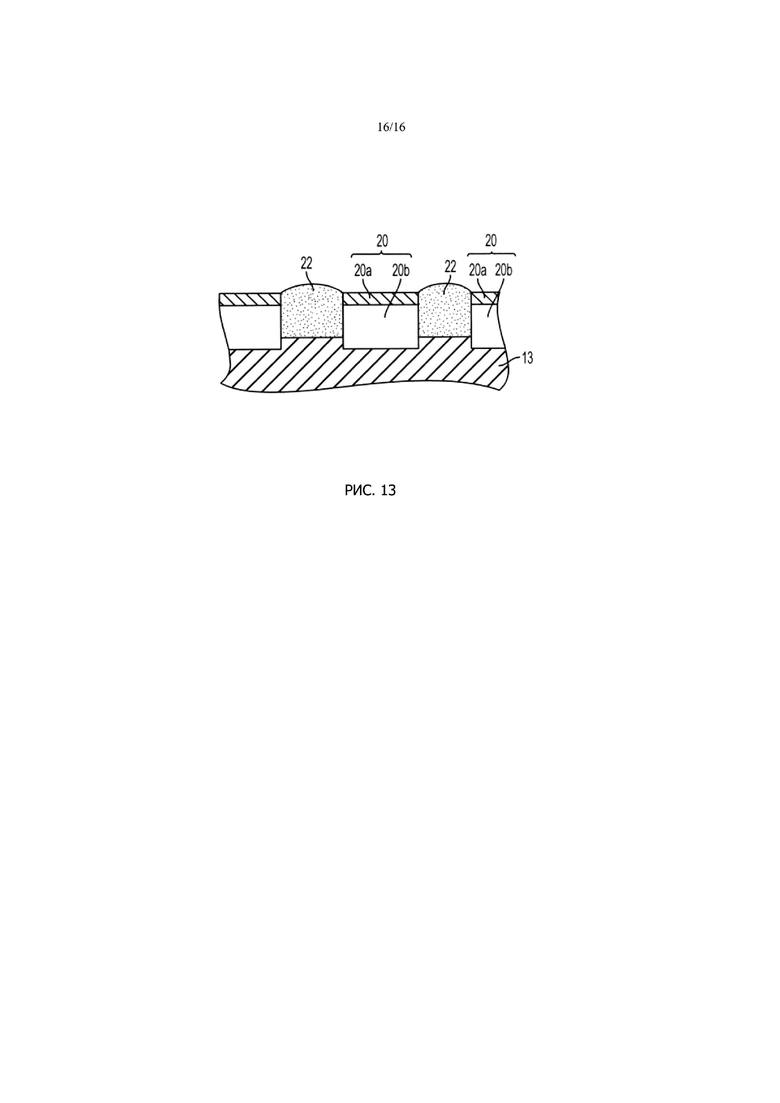

На РИС. 13 представлен упрощенный вид поперечного сечения части другого типа ротора, в соответствии с настоящим изобретением.

СПОСОБ (Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее описание включает в себя гидравлический инструмент (напр., забойные двигатели, винтовые насосы и т.д.), каждый из которых имеет статор и ротор. Статор и/или ротор включают в себя, по меньшей мере, одну вставку, содержащую твердый материал. Вставка (и) может располагаться в месте (ах) на статоре и/или роторе, испытывающем относительно высокие нагрузки. Вставки защищают поверхности статора и/или ротора от чрезмерного износа. Композиционный связующий материал между вставками и/или частично окружающий их, обеспечивает эластичность поверхности ротора и/или статора, что уменьшает или предотвращает растрескивание вставок, находящихся под механическим напряжением. Таким образом, инструмент обладает более длительным сроком службы, по сравнению с обычным инструментом со статором и ротором без вставок из твердого материала.

Рисунки, представленные в настоящем документе, не являются фактическими изображениями любого конкретного гидравлического инструмента, ротора, статора, гидравлического забойного двигателя, гидравлического насоса или системы бурения, а представляют собой лишь схематизированные изображения, используемые для описания примерных вариантов осуществления настоящего изобретения. Кроме того, общие элементы на рисунках сохраняют одно и тот же цифровое обозначение.

Используемый в данном описании термин "твердый материал" означает и включает в себя любой материал, имеющий значение твердости по Кнупу около 800 кгс/мм2 (7845 МПа) или более. Твердые материалы представляют собой, например, алмаз, кубический нитрид бора, карбид вольфрама и т.д.

Термин "поликристаллический материал" означает и представляет собой любой материал, содержащий множество зерен (т.е. кристаллов) материала, которые соединены друг с другом межкристаллическими связями. Кристаллические структуры отдельных зерен материала могут быть беспорядочно ориентированные в пространстве внутри поликристаллического материала.

Используемый в данном описании термин "буровое оборудование" означает и включает в себя любой инструмент, используемый для удаления подземного вещества формации и образующий отверстие (напр., ствол скважины) в пласте путем разрушения части вещества пласта. Буровое оборудование включает в себя, например: долота для роторного бурения (напр., буровые долота с запрессованными поликристаллическими алмазными резцами или долота режущего типа и шарошечные долота, или долота для твердых пород); гибридные долота, содержащие запрессованные поликристаллические алмазными резцы и шарошечные элементы; коронки для колонкового бурения; долота ударного бурения; буровые долота со смещенным центром; фрезеры для обсадных труб и буровые коронки; инструменты для вырезки окна в обсадной колонне; расширители (включая расширители с возможностью увеличения диаметра в процессе работы и расширители с постоянной геометрией); и другие, так называемые, инструменты для расширения ствола скважины.

Как показано на РИС. 1А и 1В, гидравлический забойный двигатель 10 включает в себя силовую секцию 1 и узел подшипника 2. Силовая секция 1 включает в себя статор 6 с винтообразной внутренней поверхностью 8. Вращаемый ротор 11 размещен внутри статора 6 и способен вращаться в нем, реагируя на поток бурового раствора (напр., жидкости или суспензии твердых частиц в жидкости) проходящий через гидравлический забойный двигатель 10. Ротор 11 включает в себя вытянутый металлический сердечник 13 с винтообразной внешней поверхностью 12, а статор 6 включает в себя вытянутую металлическую оболочку 7 с винтообразной внутренней поверхностью 8. Внешняя поверхность 12 ротора 11 способна входить в зацепление с внутренней поверхностью 8 статора 6. Ротор 11 также включает в себя одно или несколько жидкостных соединений 42, обеспечивающих подачу текучей среды под давлением во внутреннюю часть ротора 11.

Внешняя поверхность 12 ротора 11 и внутренняя поверхностью 8 статора 6 имеют похожие, но несколько различающиеся профили. Например, внешняя поверхность 12 ротора 11 имеет на один винтовой зуб меньше, чем число винтовых зубьев на внутренней поверхности 8 статора 6. Внешняя поверхность 12 ротора 11 и внутренняя поверхность 8 статора 6 выполнены таким образом, что уплотнения создаются непосредственно между частями ротора 11 и статора 6 через дискретные интервалы вдоль и вокруг границы раздела между ними, в результате чего образуются жидкостные камеры или полости 26 между внешней поверхностью 12 ротора 11 и внутренней поверхностью 8 статора 6. Ротор 11 и статор 6 включают в себя металл и/или твердый материал, а контакт между ротором 11 и статором 6, во время работы гидравлического забойного двигателя 10, характеризуется как контакт металлических поверхностей, если внешняя поверхность 12 ротора 11 и внутренняя поверхность 8 статора 6 не содержат эластомерного материала. При работе гидравлического забойного двигателя 10 полости 26 заполняются буровым раствором 40 под давлением.

По мере подачи под давлением бурового раствора 40 из верхней части 30 в нижнюю часть 32 силовой секции 1, что показано стрелкой 34, буровой раствор 40 под давлением приводит ротор 11 во вращение внутри статора 6. Число винтовых зубьев и геометрия внешней поверхности 12 ротора 11 и внутренней поверхности 8 статора 6 могут меняться для получения желаемых входных (т.е., скорость потока текучей среды и объем) и выходных параметров (т.е. числа оборотов и крутящего момента) для осуществления различных операций бурения. Ротор 11соединяется с гибким валом 50, а гибкий вал 50 соединяется с приводным валом 52 в подшипниковом узле 2. Как упоминалось ранее, буровое долото крепится к приводному валу 52. Например, приводной вал 52 может включать в себя резьбовую муфту 54, а буровое долото может снабжаться резьбовым стержнем, который входит в зацепление с резьбовой муфтой 54 приводного вала 52.

На РИС. 2 представлен вид поперечного сечения статора 6 и ротора 11 гидравлического забойного двигателя 10 по линии А-А, изображенного на РИС. 1A. Как показано на РИС. 2 часть внутренней поверхности 8 статора 6, часть внешней поверхности 12 ротора 11 или обе части вместе включают в себя одну или несколько вставок 20. Вставки 20 размещаются на поверхности винтовых зубьев 42, 48 статора 6 и ротора 11. Вставки 20 могут находиться в сердечнике, на сердечнике или над сердечником 13 ротора 11 или над оболочкой 7 статора 6. Вставки 20 могут сдержать твердый поликристаллический материал, например, алмаз, кубический нитрид бора, карбид вольфрама или карбид кремния. Например, вставки 20 могут содержать поликристаллический алмаз, образованный из природных или синтетических кристаллов алмаза. Вставки 20 могут содержать другие твердые материалы, взамен или в дополнение к твердому поликристаллическому материалу, например, диоксид циркония, оксид бериллия, борид циркония, нитрид титана, карбид тантала, карбид циркония, оксид алюминия, карбид бериллия, карбид титана, борид алюминия или карбид бора.

Внутренняя часть статора 6 и внешняя часть ротора 11содержат связующий материал 22, примыкающий и соприкасающийся со вставками 20. Связующий материал 22 предназначен обеспечивать эластичность и стойкость статора 6 и ротора 11. Например, связующий материал 22 способен выдерживать упругую деформацию под нагрузкой, поскольку силы, действующие на статор 6 и ротор 11, могут привести к разрушению связующего материала 22 скорее, чем к разрушению или растрескиванию вставок 20. Таким образом, комбинация вставок 20 и связующего материала 22 будет менее хрупкой и более гибкой, чем сплошное покрытие из поликристаллического материала, и к тому же будет обладать более высокой твердостью и долговечностью, чем один связующий материал 22.

Связующий материал 22 может содержать металл, например, кобальт, сплав на основе кобальта, железо, сплав на основе железа, никель, сплав на основе никеля, сплав на основе кобальта и никеля, сплав на основе железа и никеля, сплав на основе железа и кобальта, сплав на основе алюминия, сплав на основе меди, сплав на основе магния или сплав на основе титана. В некоторых вариантах осуществления связующий материал 22 также содержит другие материалы, рассредоточенные в нем, например, частицы с твердостью превышающей твердость связующего материала 22 (напр., алмаз, кубический нитрид бора, карбид вольфрама и т.д.). Более твердые частицы могут смешиваться, образуя сплошную металлическую матрицу, что позволяет улучшить один или несколько параметров: прочность на разрыв, ударную прочность или модуль упругости связующего материала 22. Если связующий материал 22 содержит более твердые частицы, то средний диаметр более твердых частиц может, например, находиться в пределах от 50 мкм до 100 мкм; от 20 мкм 200 мкм; или даже от 10 мкм до 500 мкм. В некоторых вариантах осуществления связующий материал 22 может включать в себя наночастицы (т.е. частицы со средним диаметром менее 1 мкм). Связующий материал 22 обладает пределом прочности в пределах от 10 МПа до 3000 МПа, например, от 100 МПа до 3000 МПа или от 500 МПа до 3000 МПа. Связующий материал 22 обладает ударной прочностью в пределах от 0,3 кДж/м2 до 300 кДж/м2, например от 0,5 кДж/м2 до 100 кДж/м2. Связующий материал 22 обладает модулем упругости в пределах от 100 МПа до 400 МПа, например, от 100 МПа до 200 МПа.

В некоторых вариантах осуществления настоящего изобретения, статор 6 и ротор 11 не содержат эластомерных материалов, обычно используемых для обеспечения уплотнения текучей среды в некоторых типовых инструментах. Вместо этого, связующий материал 22 и вставки 20 статора 6 непосредственно соприкасаются со связующим материалом 22 и вставками 20 ротора 11. Контакт между связующим материалом 22 статора 6 и ротора 11 называется в отрасли техники, к которой относится данное изобретение как контакт металл-по-металлу. Данный контакт металл-по-металлу образует уплотнение, которое не пропускает любой значительный объем бурового раствора 40. Даже при использовании неметаллических вставок 20, соприкосновение между вставкой 20 и другой вставкой 20 или между вставкой 20 и связующим материалом 22 все равно образуют уплотнение. Деформация металла в связующем материале 22 при вращении ротора 11 сохраняет уплотнение между внутренней поверхностью статора 6 и внешней поверхностью ротора 11. Отсутствие эластомерного материала позволяет гидравлическому забойному двигателю 10 работать при температурах, выше которых, эластомерные материалы, как правило, ухудшают свои свойства. Например, гидравлический забойный двигатель 10 способен работать при температурах, по меньшей мере, около 200°С, при температурах, по меньшей мере, около 300°С или даже при температурах, по меньшей мере, около 400°С без ущерба для целостности компонентов инструмента или уплотнения между статором 6 и ротором 11. Максимальная рабочая температура гидравлического забойного двигателя 10 может изменяться в зависимости от состава связующего материала 22. Например, максимальной рабочей температурой гидравлического забойного двигателя 10 является температура плавления связующего материала 22, или она может быть ниже температуры плавления связующего материала 22 (напр., ниже температуры, при которой связующий материал 22 начинает размягчаться), например, по меньшей мере, на 50°С ниже температуры плавления связующего материала 22, по меньшей мере, на 100°С ниже температуры плавления связующего материала 22, или, по меньшей мере, на 200°С ниже температуры плавления связующего материала 22. В некоторых вариантах осуществления максимальная рабочая температура гидравлического забойного двигателя 10 выбирается с запасом, т.е. ниже температуры плавления связующего материала 22.

В других вариантах осуществления, связующий материал 22 может представлять собой эластомерный материал. Связующий материал 22 содержит, например, полимер, такой как фторосиликоновый каучук (FVMQ, напр., сополимер фторвинила и метилсилоксана), бутадиен-нитрильный каучук (NBR), фторэластомер (FKM, напр., фторуглеродный сополимер, терполимер, пентамер и т.д.), гидрогенизированный бутадиен-нитрильный каучук (HNBR), фторированный этилен-пропилен (FEP), винил-метил полисилоксан (VMQ), карбоксилатный бутадиен-нитрильный каучук (XNBR), полиакрилатный каучук (АСМ), перфтороэластомер (FFKM), этиленпропиленовый каучук (EPM), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM) или акриловый эластомер (AEM). Связующий материал 22 в состоянии принимать свою первоначальную форму после вытягивания, растягивания или сдавливания и, таким образом, увеличивать срок службы гидравлического забойного двигателя 10.

Вставки 20 (РИС. 2) могут располагаться в точках статора 6 и/или ротора 11, испытывающих относительно высокие нагрузки. Толщина вставок 20 составляет (измеренная в направлении, перпендикулярном к поверхности статора 6 или ротора 11), по меньшей мере, 0,5 мм, например, от 1 мм до 5 мм (напр., около 2 мм). В дополнительных вариантах осуществления, толщина вставок 20 составляет 5 мм или более. Толщина вставок 20 может изменяться в зависимости от ожидаемых условий эксплуатации, состава вставок 20, количества вставок 20, формы вставок 20, состава связующего материала 22 или любых других соответствующих факторов. Например, толщина цилиндрических вставок 20 из поликристаллического алмаза составляет от 1 мм до 2 мм, в то время как толщина вставок 20, содержащих карбид вольфрама и имеющих одинаковую форму (измеренную под прямым углом к толщине), составляет от 3 мм до 5 мм. Толщина вставок 20 может выбираться исходя из действующей нагрузки на вставки 20. Например, толщина вставок 20, испытывающих относительно высокие нагрузки, может быть больше, чем толщина вставок 20, испытывающих относительно низкие нагрузки.

Как показано на РИС 3, вставка 20 имеет цилиндрическую форму, или форму диска. Вставка 20 содержит открытую основную поверхность 62 из твердого поликристаллического материала 60, основная поверхность 62 которого может быть плоской или иметь другой профиль. В некоторых вариантах осуществления, твердый поликристаллический материал 60 обладает, как правило, плоской поверхностью. Боковая поверхность 64 твердого поликристаллического материала 60 выступает из основной поверхности 62 на боковой стороне твердого поликристаллического материала 60. Вставка 20, при необходимости, включают в себя подложку 66, к которой крепится твердый поликристаллический материал 60. Хотя на рисунке показана плоская граница раздела между твердым поликристаллическим материалом 60 и подложкой 66, но могут использоваться и неплоские границы раздела различной конфигурации. В некоторых вариантах осуществления, верхняя часть боковой поверхности 64 твердого поликристаллического материала 60, примыкающая к основной поверхности 62, может иметь наклон, форму усеченного конуса и может образовывать или включать в себя, например, одну или несколько поверхностей со снятой фаской 68 с вставки 20. Вставка 20, изображенная на РИС. 3, имеет цилиндрическое сечение, но может иметь любую другую подходящую форму. В некоторых вариантах осуществления, вставка 20 может иметь основную поверхность 62, контур которой соответствует поверхности статора 6 или ротора 11 (РИС. 2). Например, основная поверхность 62 может быть вогнутой, выпуклой, или иметь такой профиль, в котором некоторые участки вогнутые, а другие участки выпуклые.

В некоторых вариантах осуществления, и, как показано на РИС. 4, вставка 20'' имеет вогнутый участок 65 внешней поверхности. Внешняя поверхность 65 определяет объем, который заполняет связующий материал 22 (РИС. 2), позволяя связующему материалу 22 обеспечивать механическую фиксацию вставки 20'' на месте во время эксплуатации.

На РИС. 5 представлена часть поверхности 70 (напр., внутренняя поверхность 8 статора 6 или внешняя поверхность 12 ротора 11) с вставками 72, 74, 76 различных форм, размеров и мест относительного расположения. Вставки 72 имеют приблизительно прямоугольное сечение, а вставки 74 и 76 имеют приблизительно круглое поперечное сечение. Вставки 72, 74 отделены относительно широким зазором, который может заполняться связующим материалом 22. В некоторых вариантах осуществления, вставки 72, 74 отделены друг от друга на расстояние, по меньшей мере, около 1 мм, по меньшей мере, около 5 мм или даже, по меньшей мере, около 10 мм. Некоторые вставки 76 могут быть относительно ближе друг к другу. Например, вставки 76 отделены от примыкающих вставок 76 на расстояние около 1 мм или менее или даже около 0,5 мм или менее. В некоторых вариантах осуществления, некоторые вставки 76 могут находиться в непосредственном контакте с одной или несколькими другими вставками 76.

Вставки 20 могут находиться в разных местах на поверхности статора 6 и/или ротора 11. Например, на РИС. 6 показана другая проекция статора 6 гидравлического забойного двигателя 10, изображенного на РИС. 1. Статор 6 содержит вставки 20, расположенные в основном вблизи его торца, например, около торца, который, как ожидается, будет подвергаться воздействию относительно высоких нагрузок, по сравнению с другими частями статора 6, например, серединой статора 6 или вблизи противоположного торца статора 6. В других вариантах осуществления, вставки 20 могут располагаться по всей длине статора 6.

На РИС. 7A и 7B представлен другой ротор 11′ с сердечником 13, содержащим вставки 20′ на его внешней поверхности.

На РИС. 7В представлен увеличенный фрагмент части ротора 11', выделенный окружностью 80, с РИС. 7A. Вставки 20' обладают такой формой, которая позволяет образовывать одну или несколько криволинейных поверхностей, например, вогнутые поверхности или вогнутые поверхности. В некоторых вариантах осуществления, связующий материал 22 обеспечивает механическую фиксацию, предотвращающую или ограничивающую смещение вставок 20' в связующем материале 22. Вставки 20' обладают такой формой, что пространство между примыкающими вставками 20' имеет приблизительно одинаковое значение толщины. Например, одна поверхность вставки 20' может быть вогнутой, а примыкающая поверхность примыкающей вставки 20' может быть выпуклой с приблизительно одинаковой кривизной. Объем может заполняться частично или полностью связующим материалом 22. Связующий материал 22 может также заполнять объем между вставками 20′ и сердечником 13 ротора 11'.

Как показано на РИС. 8, ротор 11'' образует, по меньшей мере, один внутренний жидкостный канал 90 в сердечнике 13. Например, ротор 11'’ содержит четное число жидкостных каналов 90, причем при вращении ротора 11'' текучая среда циркулирует по жидкостным каналам 90, охлаждая ротор 11''. Ротор 11'', представленный на РИС. 8, содержит в два раза больше внутренних жидкостных каналов 90, чем винтовых зубьев 48. Гидравлические забойные двигатели 10 без эластомерного материала на роторе 11'' или статоре 6 (напр., двигатели с уплотнением метал по металлу) демонстрируют относительно высокие тепловые нагрузки в процессе эксплуатации. Охлаждающая жидкость (напр., буровой раствор, вода, гликоль и т.д.) отводит тепло от статора 6 и ротор 11'', способствуя выполнению работ при высоком крутящем моменте и /или числе оборотов и не допуская повреждения гидравлического забойного двигателя 10.

В некоторых вариантах осуществления, гидравлический забойный двигатель 10 может работать при температуре поверхности или сердечника выше температуры плавления связующего материала 22. Например, ротор 11''', как показано на РИС. 9А, содержит один или несколько радиальных каналов 82, по которым связующий материал матрицы 22 способен вытекать из полости 22′ внутри ротора 11'''. На РИС. 9B представлен увеличенный фрагмент части ротора 11''', выделенный окружностью 81, изображенный на РИС. 9A. Ротор 11''' содержит текучую среду 86, способную поддерживать давление в полости 22'. Поскольку связующий материал 22, примыкающий к вставкам 20' плавится, то часть связующего материала 22 выдавливается между примыкающими вставками 20'. Текучая среда 86 способна выталкивать дополнительный связующий материал из полости 22', заменяя потерянный связующий материал 22, и удерживать вставки 20'. Текучая среда может представлять собой промывочную жидкость или другое вещество, поданное по колонне бурильных труб (напр., воду, сжатый воздух и т.п.).

На РИС. 10А представлена часть другого ротора 110, в соответствии с настоящим изобретением. Ротор 110 включает в себя сердечник 13, поверх которого размещены вставки 112. Вставки 112 содержат поликристаллическую часть 114 над подложкой 116, а подложка 116 находится над основанием 118. Поликристаллическая часть 114 выполняется, например, из поликристаллического алмаза или другого твердого материала. Поликристаллическая часть 114 может быть относительно тонкой, например, около 1 мм, измеренная в направлении перпендикулярном к ее открытой поверхности. Поликристаллическая часть 114 имеет состав стойкий к износу. Подложка 116 содержит материал с высокой твердостью, например, карбид вольфрама. Подложка 116 может быть толще (напр., около 3 мм), поликристаллической части 114, что придает жесткость поликристаллической части 114 и предотвращает разрушение поликристаллической части 114. Основание 118 содержит относительно мягкий материал, например, металл (напр., Ti) или сплав с составом, обеспечивающим эластичность. Таким образом, при воздействии сил на открытую поверхность поликристаллической части 114, основание 118 допускает смещение поликристаллической части 114 и подложки 116 без разрушения. Связующий материал 22, как описано выше, размещается между примыкающими вставками 112 и между вставками 112 и сердечником 13.

На РИС. 10B представлен способ крепления вставок 112 к сердечнику 13 ротора 110. Вставка 112 крепится соединением типа ласточкин хвост. Например, основание 118 вставки 112 выполняется в виде внешнего шипа 120, а сердечник 13 содержит соответствующее гнездо 121. Внешний шип 120 входит в гнездо 121, причем размеры внешнего шипа 120 и гнезда 121 позволяют ограничивать смещение вставки 112 из сердечника 13.

На РИС. 10С представлено еще одно соединение типа ласточкин хвост, которое фиксирует вставку 112 в сердечнике 13. Например, сердечник 13 содержит внешний шип 122, а основание вставки 112 сдержит соответствующее гнездо 123. Внешний шип 122 входит в гнездо 123, причем размеры внешнего шипа 122 и гнезда 123 позволяют ограничивать смещение вставки 112 из сердечника 13.

Соединения типа ласточкин хвост, изображенные на РИС. 10B и 10C, представляют собой крепеж и/или направляющие для размещения компонентов перед заформовкой вставок 112 в связующий материал 22. В некоторых вариантах осуществления, данный крепеж надежно удерживает вставки 112 без связующего материала 22. Таким образом, использование связующего материал 22 не является обязательным или связующий материал 22 может наноситься после размещения вставок 112. Использование выравнивающего крепежа типа ласточкин хвост облегчает замену изношенных вставок 112 после их осмотра и, таким образом, приводит к снижению затрат на техническое обслуживание и сокращению времени простоя.

В некоторых вариантах осуществления способы профилирования гидравлического забойного двигателя 10 включают в себя присоединение, по меньшей мере, одной вставки 20 к поверхности статора 6, поверхности ротора 11, или к обеим поверхностям. Вставки 20 крепятся к статору 6 и/или ротору 11 связующим материалом 22. Например, вставки 20, примыкающие к сердечнику 13 ротора 11 или оболочке 7 статора 6, могут заформовываться связующим материалом 22 . В некоторых вариантах осуществления, и, как представлено на РИС. 11, вставка 20 размещается на листе 100 связующего материала 22. На РИС. 12 представлен другой лист 102 связующего материала 22, на котором или в котором размещены шестиугольные вставки 21. Шестиугольные вставки 21 могут быть разнесены таким образом, что ширина связующего материала 22 между примыкающими вставками 21 будет примерно одинакова. Вставки 20, 21 могут иметь любую подходящую форму. Листы 100, 102 могут быть изогнуты в соответствии с формой сердечника 13 ротора 11 или оболочки 7 статора 6. Например, листы 100, 102 могут нагреваться и запрессовываться поверх сердечника 13, тем самым приклеивая листы 100, 102 к сердечнику 13. Боковые поверхности листов 100, 102 соединяются друг с другом таким образом, что листы 100, 102 закрывают весь периметр внешней части сердечника 13 или внутренней части оболочки 7. Часть связующего материала 22 на одной поверхности или кромке листов 100, 102 может соединяться с другой частью связующего материала 22 на другой поверхности или кромке листов 100, 102. Листы 100, 102 содержат клейкое вещество, облегчающее размещение листов 100,102. Клейкое вещество, при наличии, может плавиться или растворяться в процессе последующей обработки.

Для создания статора 6, лист 100 (или лист 102) формуется в пресс-форме, соответствующей внутренней поверхности статора 6. После профилирования листа 100 в пресс-форме, оболочке 7 статора 6 может быть придан профиль листа 100. Например, оболочка 7 может отливаться по листу 100. Пресс-форма удаляется с листа 100 до или после профилирования оболочки 7. Поскольку длина статоров 6 относительно велика, то точное крепление вставок 20 в середине статора 6 после профилирования оболочки довольно затруднительно 7. Путем профилирования оболочки 7 статора 6 по листу 100, содержащему вставки 20, а не путем предварительного прессования оболочки 7, вставки 20 размещаются по всей длине статора 6, а не только вблизи торцов.

В некоторых вариантах осуществления, часть листа 100 удаляется, например, путем механической обработки. Части связующего материала 22 и/или вставок 20 удаляются, образуя соответствующий профиль ротора 11 и статора 6, которые используются в гидравлическом забойном двигателе 10, например, для надлежащего уплотнения между ротором 11 и статором 6.

Другая проекция части статора 11представлена на РИС. 13. Вставки 20 содержат верхнюю часть 20a и нижнюю часть 20b. Связующий материал 22 заполняет объем между примыкающими вставками 20. Вставки 20 и связующий материал 22 покрывают сердечник 13. В нижеприведенной Таблице 1 представлена группа относительных механических свойств верхней части 20а и нижней части 20b вставок и связующего материала 22. Термины "высокий", "умеренно высокий", "средний", "умеренно низкий" и "низкий» являются относительными. Хотя материал 22 указан, как имеющий "низкую" твердость, но это означает только то, что его твердость ниже, чем у материалов 20a и 20b, имеющих "умеренно низкую" и "высокую" твердость.

Таблица 1

Как показано в Таблице 1, верхняя часть 20а вставок 20 относительно тверже нижней части 20b вставок 20, а связующий материал обеспечивает износостойкость, при подаче усилия на верхнюю часть 20а вставки 20. Связующий материал 22 имеет более высокую пластичность, по сравнению с верхней частью 20 и нижней частью 20b вставок 20, которая определяет способность связующего материала 22 изгибаться и допускать смещение вставок 20. При использовании материалов с относительными свойствами, представленными в Таблице 1, вставки 20 устойчивы к растрескиванию во время эксплуатации.

Системы с гидравлическими забойными двигателями, описанными в настоящем документе, используются при разведке и добыче глубинной, высокоэнтальпийной геотермальной энергии, давая возможность работать в условиях высоких температур в кристаллических породах глубокого залегания. Кроме того, гидравлические забойные двигатели, как описано выше, обладают более высокой стойкостью к абразивным частицам по сравнению с обычными двигателями.

Дополнительные, не ограничивающие объем изобретения, примеры вариантов осуществления изобретения описаны ниже.

Вариант осуществления 1: Гидравлический инструмент, содержащий статор и ротор, размещенный и вращаемый внутри статора. Ротор имеет несколько винтовых зубьев, причем ротор имеет на один винтовой зуб меньше, чем статор. Винтовые зубья ротора способны входить в зацепление с винтовыми зубьями статора при вращении ротора. По меньшей мере, одна, по меньшей мере, внутренняя часть статора и, по меньшей мере, внешняя часть ротора содержат, по меньшей мере, одну вставку, содержащую твердый материал.

Вариант осуществления 2: Гидравлический инструмент по Варианту1, в котором твердый материал содержит поликристаллический материал.

Вариант осуществления 3: Гидравлический инструмент по Варианту 1 или Варианту 2, в котором твердый материал содержит материал с твердостью, равной или превышающей твердость карбида вольфрама.

Вариант осуществления 4: Гидравлический инструмент любому из Вариантов 1-3, в котором, по меньшей мере, одна, по меньшей мере, внутренняя часть статора и, по меньшей мере, внешняя часть ротора содержат связующий материал, по меньшей мере, частично окружающий, по меньшей мере, одну вставку.

Вариант осуществления 5: Гидравлический инструмент по Варианту 4, в котором связующий материал содержит материал, имеющий более высокую эластичность, чем материал, по меньшей мере, одной вставки.

Вариант осуществления 6: Гидравлический инструмент по Варианту 4 или Варианту 5, в котором связующий материал содержит частицы твердого материала.

Вариант осуществления 7: Гидравлический инструмент по Варианту 6, в котором средний размер частиц твердого материала составляет от 50 мкм до 100 мкм.

Вариант осуществления 8: Гидравлический инструмент по Вариантам1-7, в котором, по меньшей мере, одна вcставка содержит несколько примыкающих вставок.

Вариант осуществления 9: Гидравлический инструмент по любому из Вариантов1-8, в котором, по меньшей мере, одна вставка имеет толщину равную, по меньшей мере, 1 мм.

Вариант осуществления 10: Гидравлический инструмент по любому из Вариантов1-9, в котором ротор способен создавать уплотнение метал по металлу со статором, при вращении ротора внутри статора.

Вариант осуществления 11: Гидравлический инструмент по любому из Вариантов 1-10, в котором ротор образует, по меньшей мере, один внутренний канал.

Вариант осуществления 12: Гидравлический инструмент по любому из Вариантов 1-11, в котором гидравлический инструмент способен крепиться, по меньшей мере, к одному долоту бурильного оборудования и колонне бурильных труб.

Вариант осуществления 13: Способ формирования гидравлического инструмента, включающий присоединение, по меньшей мере, одной вставки, содержащей твердый материал, к внутренней поверхности статора или внешней поверхности ротора гидравлического инструмента.

Вариант осуществления 14: Способ по Варианту 13, в котором прикрепление, по меньшей мере, одной вставки, содержащей твердый материал к внутренней поверхности статора или внешней поверхности ротора, включает в себя прикрепление связующего материала, содержащего металл, по меньшей мере, к одной внутренней поверхности статора и внешней поверхности ротора.

Вариант осуществления 15: Способ по Варианту 14, в котором прикрепление связующего материала, содержащего металл, по меньшей мере, к одной внутренней поверхности статора и внешней поверхности ротора, включает в себя деформирование связующего материала с образованием, по меньшей мере, одной, по меньшей мере, внутренней части статора и, по меньшей мере, внешней части ротора.

Вариант осуществления 16: Способ по Варианту 15, далее содержащий этап приклеивания части связующего материала к другой части связующего материала.

Вариант осуществления 17: Способ по любому из Вариантов 14-16, далее содержащий этап удаления части, по меньшей мере, одной вставки и связующего материала из гидравлического инструмента.

Вариант осуществления 18: Способ по Варианту 17, в котором удаление части, по меньшей мере, одной вставки и связующего материала из гидравлического инструмента включает, по меньшей мере, механическую обработку или шлифовку поверхности гидравлического инструмента.

Вариант осуществления 19: Забойный двигатель или насос, содержащие статор и ротор, размещенный и вращаемый внутри статора. Статор содержит, по меньшей мере, одну вставку, включающую твердый материал, размещенную, по меньшей мере, на части его внутренней поверхности. Статор, также содержит связующий материал, по меньшей мере, частично окружающий, по меньшей мере, одну вставку. Ротор, содержит, по меньшей мере, одну вставку, включающую твердый материал, размещенную, по меньшей мере, на части его внешней поверхности. Ротор, также содержит связующий материал, по меньшей мере, частично окружающий, по меньшей мере, одну вставку.

Вариант осуществления 20: Забойный двигатель или насос по Варианту 19, в которых ротор выполнен таким образом, что, по меньшей мере, одна вставка ротора входит в прерывистый контакт, по меньшей мере, с одной вставкой статора, при вращении ротора внутри статора.

Вариант осуществления 21: Забойный двигатель или насос по Варианту 19 или Варианту 20, в которых внешняя поверхность ротора и внутренняя поверхностью статора не содержат эластомерных материалов.

Вариант осуществления 22: Забойный двигатель или насос по любому из Вариантов 19-21, в которых материалы ротора и материалы статора стабильны при температурах, по меньшей мере, в 300°С.

Вариант осуществления 23: Гидравлический инструмент, содержащий статор и ротор, размещенный и вращаемый внутри статора. Ротор содержит, по меньшей мере, один жидкостный канал внутри ротора.

Хотя настоящее изобретение описывалось здесь относительно некоторых проиллюстрированных вариантов осуществления, специалистам в отрасли техники, к которой относится данное изобретение, будет понятно и очевидно, что оно не ограничивается показанными вариантами осуществления. Скорее всего, многочисленные дополнения, исключения и модификации, представленных вариантов осуществления, могут быть выполнены без отступления от сущности и объема настоящего изобретения, включая его законные эквиваленты, как заявлено в формуле изобретения далее. Кроме того, признаки одного варианта осуществления могут быть объединены с признаками другого варианта осуществления, оставаясь входящими в объем настоящего изобретения, как это предполагается авторами изобретения. Кроме того, варианты осуществления изобретения полезны для различных типов инструментов и их конфигураций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ИЛИ ОГРАНИЧЕНИЯ ОРБИТЫ РОТОРА В ВИНТОВЫХ ДВИГАТЕЛЯХ ИЛИ НАСОСАХ | 2013 |

|

RU2605475C2 |

| ДВИГАТЕЛЬ ОБЪЕМНОГО ТИПА С РАДИАЛЬНО ОГРАНИЧЕННЫМ ЗАЦЕПЛЕНИЕМ РОТОРА | 2012 |

|

RU2602856C2 |

| СТАТОРЫ ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ЗАБОЙНЫЕ ДВИГАТЕЛИ С НИМИ | 2010 |

|

RU2611125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСТАВКИ СТАТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2578066C2 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ ШИРОКОГО ПРИМЕНЕНИЯ | 2015 |

|

RU2706997C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2566512C2 |

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| МАЛОГАБАРИТНЫЙ ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2341637C2 |

| ПЕРЕВОДНИК СТОПОРНЫЙ (ВАРИАНТЫ) | 2017 |

|

RU2648369C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ КНБК В ВИДЕ ТРУБЫ В ТРУБЕ | 2012 |

|

RU2616956C2 |

Группа изобретений относится к области бурения. Гидравлический инструмент содержит статор, обладающий несколькими винтовыми зубьями, ротор, размещенный с возможностью вращения внутри статора и имеющий на один винтовой зуб меньше, чем статор, причем винтовые зубья ротора способны входить в зацепление с винтовыми зубьями статора при вращении ротора, по меньшей мере одну вставку, включающую объем твердого материала, прикрепленного к подложке, имеющего значение твердости по Кнупу около 800 кгс/мм2 (7845 МПа) или более и толщину по меньшей мере 1 мм, причем указанная по меньшей мере одна вставка имеет основную поверхность, контур которой соответствует поверхности статора или ротора, и металлический связующий материал, примыкающий к указанной по меньшей мере одной вставке и контактирующий с ней. Обеспечивается высокая стойкость к абразивным частицам и возможность работы в условиях высоких температур в кристаллических породах глубокого залегания. 2 н. и 16 з.п. ф-лы, 18 ил., 1 табл.

1. Гидравлический инструмент, содержащий:

статор, обладающий несколькими винтовыми зубьями,

ротор, размещенный с возможностью вращения внутри статора и имеющий на один винтовой зуб меньше, чем статор, причем винтовые зубья ротора способны входить в зацепление с винтовыми зубьями статора при вращении ротора;

по меньшей мере одну вставку, включающую объем твердого материала, прикрепленного к подложке, имеющего значение твердости по Кнупу около 800 кгс/мм2 (7845 МПа) или более и толщину по меньшей мере 1 мм, причем указанная по меньшей мере одна вставка имеет основную поверхность, контур которой соответствует поверхности статора или ротора; и

металлический связующий материал, примыкающий к указанной по меньшей мере одной вставке и контактирующий с ней.

2. Гидравлический инструмент по п. 1, в котором твердый материал содержит поликристаллический материал.

3. Гидравлический инструмент по п. 1, в котором твердый материал содержит материал с твердостью, равной или превышающей твердость карбида вольфрама.

4. Гидравлический инструмент по п. 1, в котором связующий материал, по меньшей мере, частично окружает по меньшей мере одну вставку на поверхности статора или ротора.

5. Гидравлический инструмент по п. 4, в котором связующий материал содержит материал, имеющий более высокую упругую деформируемость, чем материал по меньшей мере одной вставки.

6. Гидравлический инструмент по п. 4, в котором связующий материал содержит частицы твердого материала.

7. Гидравлический инструмент по п. 6, в котором средний размер частиц твердого материала находится в пределах примерно от 50 мкм до 100 мкм.

8. Гидравлический инструмент по любому из пп. 1-7, содержащий несколько примыкающих сбоку вставок.

9. Гидравлический инструмент по любому из пп. 1-7, в котором ротор способен создавать уплотнение металл по металлу со статором, при вращении ротора внутри статора.

10. Гидравлический инструмент по любому из пп. 1-7, в котором ротор образует по меньшей мере один внутренний канал.

11. Гидравлический инструмент по любому из пп. 1-7, в котором гидравлический инструмент способен крепиться по меньшей мере к одному из долота бурильного оборудования и колонны бурильных труб.

12. Гидравлический инструмент по любому из пп. 1-7, содержащий забойный двигатель или насос.

13. Способ формирования гидравлического инструмента, включающий:

обеспечение по меньшей мере одной вставки, содержащей объем твердого материала, прикрепленного к подложке и имеющего толщину по меньшей мере 1 мм;

прикрепление указанной по меньшей мере одной вставки к внутренней поверхности статора или к внешней поверхности ротора гидравлического инструмента; и

формование связующего материала, содержащего металл, с примыканием к указанной по меньшей мере одной вставке и прикреплением указанной по меньшей мере одной вставки к статору или ротору гидравлического инструмента, так что основная поверхность по меньшей мере одной вставки имеет контур, который соответствует внутренней поверхности статора или внешней поверхности ротора.

14. Способ по п. 13, включающий деформирование контура связующего материала для соответствия контуру внутренней поверхности статора или внешней поверхности ротора.

15. Способ по п. 14, включающий этап приклеивания одной части связующего материала к другой части связующего материала.

16. Способ по любому из пп. 13-15, включающий удаление части по меньшей мере одной вставки и связующего материала из гидравлического инструмента.

17. Способ по п. 16, в котором удаление части по меньшей мере одной вставки и связующего материала из гидравлического инструмента включает в себя, по меньшей мере, механическую обработки или шлифовку поверхности гидравлического инструмента.

18. Способ по п. 13, включающий формирование листа связующего материала и размещение по меньшей мере одной вставки внутри этого листа.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 6354824 B1, 12.03.2002 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2019-06-04—Публикация

2015-01-05—Подача