Область техники, к которой относится изобретение

Данное изобретение относится к композициям предварительной обработки и способам обработки металлических субстратов, включая субстраты из черного металла, такие как холоднокатаная сталь и электрогальваническая сталь, или сплавы алюминия. Данное изобретение также относится к металлическому субстрату с покрытием.

Уровень техники

Использование защитных покрытий на металлических субстратах для улучшенной коррозионной стойкости и адгезии краски является стандартной практикой. Обычные методики для покрытия таких субстратов включают предварительную обработку металлического субстрата фосфатконверсионным покрытием, химически взаимодействующим с подложкой, и промывку хромсодержащим раствором. Использование таких фосфат- и/или хромат-содержащих композиций, однако, приводит к проблемам экологического и медицинского характера.

В результате, были разработаны бесхроматные и/или бесфосфатные композиции предварительной обработки. Такие композиции обычно основаны на химических смесях, которые реагируют с поверхностью субстрата и связываются с ней с получением защитного слоя. Например, композиции предварительной обработки, основанные на соединении металла Группы IIIB или IVB, в последнее время стали более распространенными. Такие композиции часто содержат источник свободного фтора, то есть фтора, который выделяется в композиции предварительной обработки, в противоположность фтору, который связан с другим элементом, таким как металл Группы IIIB или IVB. Свободный фтор может травить поверхность металлического субстрата, тем самым поддерживая осаждение покрытия металла Группы IIIB или IVB. Однако, коррозионная стойкость этих композиций предварительной обработки, обычно, оказывалась значительно ниже, чем стойкость обычных композиций предварительной обработки, содержащих фосфат и/или хром.

Было бы желательно обеспечить способы обработки металлических субстратов, преодолевающих по меньшей мере некоторые из ранее описанных недостатков предшествующей технологии, включая экологические недостатки, связанные с использованием хроматов и/или фосфатов. Также было желательно обеспечить способы обработки металлического субстрата, которые придавали бы свойства коррозионной стойкости, являлись эквивалентными, или даже более эффективными, в том, что касается коррозионной стойкости по сравнению с фосфатконверсионными покрытиями, химически взаимодействующими с подложкой. Также было бы желательно получать соответствующие металлические субстраты с покрытиями.

Сущность изобретения

В некоторых вариантах осуществления данное изобретение направлено на способ нанесения покрытий на металлические субстраты, включающий: предварительную обработку металлического субстрата композицией предварительной обработки, включающей металл Группы IIIB и/или Группы IVB, свободный фторид и молибден; и электрофоретическое осаждение композиции покрытия на металлический субстрат, причем композиция покрытия содержит иттрий.

В других вариантах осуществления данное изобретение направлено на способ нанесения покрытий на металлические субстраты, включающий электрофоретическое осаждение композиции покрытия на металлический субстрат, причем композиция покрытия содержит иттрий, и причем металлический субстрат включает слой обработанной поверхности, содержащий металл Группы IVB, свободный фторид и молибден.

В других вариантах осуществления данное изобретение направлено на композицию предварительной обработки для обработки металлических субстратов, включающую металл Группы IIIB и/или Группы IVB, свободный фторид, молибден и литий.

В других вариантах осуществления данное изобретение направлено на предварительно обработанный металлический субстрат, включающий поверхностный слой, содержащий металл Группы IIIB и/или Группы IVB, свободный фторид, молибден и литий на по меньшей мере части субстрата.

В других вариантах осуществления данное изобретение направлено на электрофоретически покрытый металлический субстрат, включающий слой обработанной поверхности, содержащий металл Группы IIIB и/или Группы IVB, свободный фторид и молибден на поверхности металлического субстрата; и электрофоретически осажденную поверх по меньшей мере части обработанного поверхностного слоя композицию покрытия, где композиция покрытия включает иттрий.

Подробное описание

Для целей следующего подробного описания нужно понимать, что настоящее изобретение может включать различные альтернативные модификации и последовательности стадий, кроме случаев, когда явно указано обратное. Кроме того, за исключением случае экспериментальных примеров, или если не указано иное, все числа, выражающие, например, количества ингредиентов, используемых в описании изобретения и формуле изобретения, должны пониматься как предваряемые во всех случаях термином "приблизительно". Соответственно, если не указано иное, численные параметры, приведенные в следующем описании и приложенной формуле изобретения, являются приближенными значениями, которые могут изменяться в зависимости от желаемых свойств, которые необходимо получить с использованием данного изобретения. По крайней мере, и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретений, каждый численный параметр должен, по меньшей мере, следует рассматривать с учетом числа приведенных значащих цифр, и применяя обыкновенные методики округления.

Несмотря на то, что численные диапазоны и параметры, определяющие широту притязаний по настоящему изобретению, являются приближенными, числовые величины, приведенные в конкретных примерах, приведены настолько точно, насколько это возможно. Любая численная величина, однако, по своей природе содержит некоторую погрешность, неизбежно возникающую из стандартного отклонения, обнаруживаемого при соответствующем экспериментальном измерении этой величины.

Кроме того, нужно понимать, что любой численный диапазон, упомянутый в данном документе, по замыслу авторов включает также и все заключенные в него поддиапазоны. Например, диапазон "1-10" в настоящем документе включает все поддиапазоны между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть имеет минимальное значение, равное 1 или больше, и максимальное значение, равное 10 или меньше.

В настоящей заявке использование терминов в единственном числе включает также и множественное число, а множественное число охватывает и единственное, если не указано иное. Кроме того, в данной заявке использование "или" означает "и/или", если не указано иное, даже с учетом того, что "и/или" может в некоторых случаях использоваться в явном виде.

Если не указано иное, термин "в основном не содержащий" в настоящем изобретении означает, что данный материал не добавляют намеренно к композиции, и что он присутствует только лишь в следовых количествах или как примесь. В настоящем изобретении термин "абсолютно не содержащий" означает, что композиция не содержит указанный материал. Таким образом, композиция включает 0 весовых процентов такого материала.

Некоторые варианты данного изобретения обеспечивают способ покрытия металлического субстрата, включающий предварительную обработку указанного металлического субстрата композицией предварительной обработки, включающей металл Группы IIIB и/или Группы IVB, свободный фторид, и молибден, и электрофоретическое осаждение композиции покрытия на металлический субстрат, где композиции покрытия содержит иттрий.

Некоторые варианты осуществления композиции предварительной обработки направлены на композицию предварительной обработки металлического субстрата, включающую металл Группы IIIB и/или Группы IVB, свободный фторид и молибден. Литий также может быть включен в композицию предварительной обработки. В некоторых вариантах осуществления композиция предварительной обработки может быть в основном не содержащей фосфатов и/или хроматов. Обработка металлического субстрата композицией предварительной обработки приводит к хорошей коррозионной стойкости. Включение молибдена и/или молибдена в комбинации с литием в композицию предварительной обработки может обеспечить улучшенные коррозионные характеристики стали и стальных субстратов.

Некоторые варианты осуществления данного изобретения направлены на композиции и способы обработки металлического субстрата. Соответствующие металлические субстраты для использования в данном изобретении включают субстраты, которые часто используются в сборке автомобильных корпусов, автомобильных запасных частей, и других изделий, такие как малые металлические детали, включая крепежные детали, то есть гайки, болты, винты, штифты, гвозди, зажимы, кнопки и т.д. Конкретные примеры соответствующих металлических субстратов включают (но не ограничиваются ими) холоднокатаную сталь, горячекатаную сталь, сталь, покрытую металлическим цинком, соединениями цинка или сплавами цинка, такие как сталь с гальваническим цинковым покрытием, сталь горячего цинкования, гальваниловая (galvanealed) сталь, и сталь, покрытая цинковым сплавом. Кроме того, могут использоваться алюминиевые сплавы, сталь, покрытая алюминием, и стальные субстраты, покрытые сплавом алюминия. Другие походящие цветные металлы включают медь и магний, а также сплавы этих материалов. Кроме того, металлический субстрат, обрабатываемый методами по данному изобретению, может быть резаным краем субстрата, который обрабатывают и/или покрывают отличающимся от остальной части поверхности образом. Металлический субстрат, который обрабатывают в соответствии с методами по данному изобретению, может быть в форме, например, листа металла или готового элемента конструкции.

Субстрат, подлежащий обработке в соответствии со способами по данному изобретению, может сначала быть очищен, чтобы удалить смазку, грязь или другие посторонние вещества. Очистку часто осуществляют, используя умеренные или сильные щелочные растворы для очистки, такие как те, которые коммерчески доступны и традиционно используются в процессах предварительной обработки металла. Примеры щелочных растворов для очистки, пригодных для использования в данном изобретении, включают составы Chemkleen 163, Chemkleen 166М/С, Chemkleen 490МХ, Chemkleen 2010LP, Chemkleen 166 HP, Chemkleen 166 м., Chemkleen 166 M/Chemkleen 171/11, каждый из которых коммерчески доступен от компании PPG Industries, Inc. За такими растворами для очистки часто следует промывка водой и/или им предшествует промывка водой.

В некоторых вариантах осуществления до стадии предварительной обработки субстрат может контактировать с раствором предварительной промывки. Растворы предварительной промывки, обычно, могут использовать определенные солюбилизированные металлические ионы или другие неорганические материалы (такие как фосфаты или простые или комплексные фториды или кислоты), чтобы усилить защиту: от коррозии предварительно обработанных металлических субстратов. Соответствующие бесхромовые растворы для предварительной промывки водой, которые могут быть использованы в данном изобретении, раскрыты в заявке на патент США №2010/0159258 А1, принадлежащей PPG Industries, Inc. и включенной в настоящий документ посредством ссылки.

Некоторые варианты осуществления данного изобретения направлены на способы обработки металлического субстрата, с необязательной предварительной промывкой водой или без нее, включающие контактирование металлического субстрата с композицией предварительной обработки, содержащей металл Группы IIIB и/или IVB. В настоящем изобретении термин "композиция предварительной обработки" относится к композиции, которая, после контакта с субстратом, реагирует с субстратом и химически изменяет поверхность субстрата, и связывается с ним с формированием защитного слоя.

Композиция предварительной обработки может включать носитель, часто водную среду, так что композиция находится в форме раствора или дисперсии соединения металла Группы IIIB или IVB в носителе. В этих вариантах осуществления раствор или дисперсия могут быть приведены в контакт с субстратом любым из множества известных методик, таких как окунание или погружение, распыление, прерывистое распыление, окунание с последующим распылением, распыление с последующим окунанием, нанесение кистью или покрытие валиком. В некоторых вариантах осуществления раствор или дисперсия, когда они наносятся на металлический субстрат, находятся при температуре в пределах от 60 до 185°F (от 15 до 85°С). Например, процесс предварительной обработки может быть выполнен при окружающей или комнатной температуре. Время контакта составляет часто от 10 секунд до 5 минут, например от 30 секунд до 2 минут.

В настоящем изобретении термин "металл Группы IIIB и/или IVB" относится к элементу, который находится в Группе IIIB или Группе IVB Периодической Таблицы Элементов. Когда это применимо, могут использоваться сами металлы. В некоторых вариантах осуществления используются соединения металла Группы IIIB и/или Группы IVB. В настоящем изобретении термин "соединение металла Группы IIIB и/или IVB" относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IIIB или Группе IVB Периодической Таблицы Элементов.

В некоторых вариантах осуществления соединения металла Группы IIIB и/или IVB, используемые в композиции предварительной обработки, являются соединениями циркония, титана, гафния, иттрия, церия или их смесями. Соответствующие соединения циркония включают (но не ограничиваются ими) гексафторциркониевую кислоту, ее щелочнометаллическую и аммониевую соли, карбонат аммония-циркония, нитрат цирконила, сульфат цирконила, карбоксилаты циркония, и гидроксилкарбоксилаты циркония, такие как гидрофторциркониевая кислота, ацетат циркония, оксалат циркония, гликолат аммония-циркония, лактат аммония-циркония, цитрат аммония-циркония и их смеси. Соответствующие соединения титана включают (но не ограничиваются ими) фтортитановую кислоту и ее соли. Соответствующие соединения гафния включают (но не ограничиваются им) нитрат гафния. Соответствующие соединения иттрия включают (но не ограничиваются им) нитрат иттрия. Соответствующие соединения церия включают (но не ограничиваются им) нитрат церия.

В некоторых вариантах осуществления металл Группы IIIB и/или ГУБ присутствует в композиции предварительной обработки в количестве от 50 до 500 частей на миллион металла, таком как от 75 до 250 частей на миллион, в расчете на общий вес всех ингредиентов в композиции предварительной обработки. Количество металла Группы IIIB и/или IVB в композиции предварительной обработки может находиться между указанными значениями, включая указанные значения.

Композиции предварительной обработки также включают свободный фторид. Источник свободного фторида в композициях предварительной обработки по данному изобретению может изменяться. Например, в некоторых случаях свободный фторид может быть получен из соединения металла Группы IIIB и/или IVB, используемого в композиции предварительной обработки, как, например, в случае с гексафторциркониевой кислотой. Так как металл Группы IIIB и/или IVB осаждается на металлический субстрат во время процесса предварительной обработки, фтор в гексафторциркониевой кислоте становится свободным фторидом, и уровень свободного фторида в композиции предварительной обработки, если ее оставить неизменной, увеличится со временем, поскольку металл подвергается предварительной обработке композицией предварительной обработки по данному изобретению.

Кроме того, источник свободного фторида в композициях предварительной обработки по данному изобретению может включать соединение, отличное от соединения металла Группы IIIB и/или IVB. Неограничивающие примеры таких источников включают HF, NH4F, NH4HF2, NaF и NaHF2. В настоящем изобретении термин "свободный фторид" относится к несвязанным фторид-ионам. В некоторых вариантах осуществления свободный фторид присутствует в композиции предварительной обработки в количестве от 5 до 250 частей на миллион, таком как от 25 до 100 частей на миллион, в расчете на общий вес ингредиентов в композиции предварительной обработки. Количество свободного фторида в композиции предварительной обработки может находиться в диапазоне между указанными значениями, включая указанные значения.

В некоторых вариантах осуществления свободный фторид присутствует в композиции предварительной обработки в количестве от 5 до 250 частей на миллион, таком как от 25 до 150 частей на миллион, в расчете на общий вес ингредиентов в композиции предварительной обработки. Количество свободного фторида в композиции предварительной обработки может находиться в диапазоне между указанными значениями, включая указанные значения.

В некоторых вариантах осуществления отношение K соединения (А), содержащего металл Группы IIIB и/или Группы IVB в молях по весу, к соединению (В), содержащему фтор в качестве источника свободного фторида в молях по весу в расчете на HF, равно K=A/B, где K>0,10. В некоторых вариантах осуществления 0,11<K<0,25.

Композиции предварительной обработки также включают молибден. В некоторых вариантах осуществления источник молибдена, используемого в композиции предварительной обработки, находится в форме соли. Соответствующими солями молибдена являются молибдат натрия, молибдат кальция, молибдат калия, молибдат аммония, хлорид молибдена, ацетат молибдена, сульфамат молибдена, формиат молибдена или лактат молибдена. В некоторых вариантах осуществления включение молибден в композицию предварительной обработки приводит к улучшенной коррозионной стойкости стали и стальных субстратов.

В некоторых вариантах осуществления молибден присутствует в композиции предварительной обработки в количестве от 5 до 500 частей на миллион, таком как от 5 до 150 частей на миллион, в расчете на общий вес ингредиентов в композиции предварительной обработки. Количество молибдена в композиции предварительной обработки может находиться в диапазоне между указанными значениями, включая указанные значения.

В некоторых вариантах осуществления мольное отношение металла Группы IIIB и/или IVB к молибдену составляет от 100:1 до 1:10, например от 30:1 до 11.

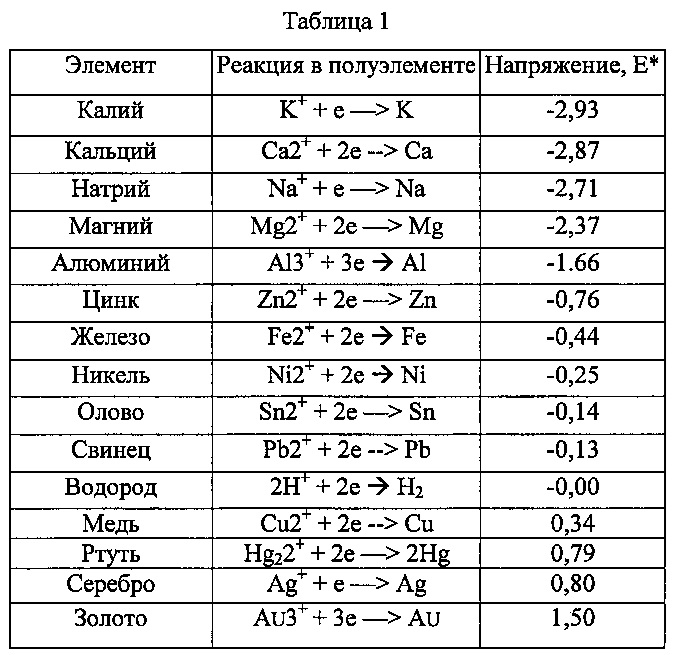

В некоторых вариантах осуществления композиции предварительной обработки также включают электроположительный металл. В настоящем изобретении термин "электроположительный металл" относится к металлам, которые являются более электроположительными, чем металлический субстрат. Это означает, что для целей данного изобретения термин "электроположительный металл" охватывает металлы, которые менее легко окисляются, чем металл обрабатываемого металлического субстрата. Как будет понятно специалистам в данной области техники, склонность металла быть окисленным называется окислительным потенциалом и выражается в вольтах, и измеряется относительно стандартного водородного электрода, которому произвольно назначен окислительный потенциал ноль. Окислительный потенциал для нескольких элементов приведен в Таблице 1 ниже. Элемент менее легко окисляется, чем другой элемент, если он имеет значение напряжения, Е*, в следующей таблице, которое больше того, что имеет элемент, с которым сравнивают.

Таким образом, очевидно, когда металлический субстрат включает один из материалов, перечисленных ранее, таких как холоднокатаная сталь, горячекатаная сталь, сталь, покрытая металлическим цинком, соединениями цинка или сплавами цинка, сталь горячего цинкования, гальваниловая сталь, и сталь, покрытая сплавом цинка, сплавами алюминия, сталь, покрытая алюминием, сталь, покрытая сплавом алюминия, магний и сплавы магния, подходящие электроположительные металлы для осаждения на субстрате включают, например, никель, медь, серебро и золото, также как их смеси.

В некоторых вариантах осуществления, в которых электроположительный металл включает медь, источником меди в композициях предварительной обработки могут служить растворимые и нерастворимые соединения. Например, источником ионов меди в композиции предварительной обработки может быть растворимое в воде соединение меди. Конкретные примеры таких материалов включают (но не ограничиваются ими) цианид меди, цианид калия-меди, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, этилендиаминотетраацетат динатрий-меди тетрагидрат, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лауроил-саркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, аспартат меди, глутамат меди, фумарат меди, глицерофосфат меди, натрий-медь хлорофиллин, фторсиликат меди, фтороборат меди и йодат меди, так же как медные соли карбоновых кислот в гомологическом ряду от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в ряду от щавелевой кислоты до субериновой кислоты, и медные соли гидроксикарбоновых кислот, включая гликолевую, молочную, винную, яблочную и лимонную кислоты.

Когда ионы меди, поставляемые таким водорастворимым соединением меди, осаждаются как примесь в форме сульфата меди, оксида меди и т.д., желательно добавлять комплексообразующий реагент, который подавляет осаждение ионов меди, стабилизируя, таким образом, их как комплекс меди в растворе.

В некоторых вариантах осуществления соединение меди добавляют в форме комплексной соли меди, такой как K3Cu(CN)4 или Cu-ЭДТУК (этилендиаминотетрауксусная кислота), которая может присутствовать устойчиво в композиции предварительной обработки сама по себе, но также может образовывать комплекс меди, который может присутствовать устойчиво в композиции предварительной обработки, посредством комбинации комплексообразующего реагента с соединением, которое само по себе трудно растворимо. Примеры включают комплексное соединение цианида меди, полученное комбинацией CuCN и KCN или комбинацией CuSCN и KSCN или KCN и комплексного соединения Cu-ЭДТУК, которое получают комбинацией CuSO4 и ЭДТА⋅2Na.

Что касается комплексообразующего реагента, то может использоваться соединение, которое может образовывать комплексное соединение с ионами меди; примеры включают неорганические соединения, такие как цианидные соединения и тиоцианатные соединения, и многоосновные карбоновые кислоты, и их конкретные примеры включают этилендиаминтетрауксусную кислоту, соли этилендиаминтетрауксусной кислоты, такие как этилендиаминотетраацетат диводороддинатрий дигидрат, аминокарбоновые кислоты, такие как нитрилотриуксусная кислота и иминодиуксусная кислота, гидроксикарбоновые кислоты, такие как лимонная кислота, винная кислота, янтарная кислота, щавелевая кислота, этилендиаминотетраметиленфосфоновая кислота, и аминоуксусная кислота (глицин).

В некоторых вариантах осуществления электроположительный металл присутствует в композиции предварительной обработки в количестве менее 100 частей на миллион, таком как от 1 или 2 частей на миллион до 35 или 40 частей на миллион, в расчете на общий вес всех ингредиентов в композиции предварительной обработки. Количество электроположительного металла в композиции предварительной обработки может находиться между указанными значениями, включая указанные значения.

В некоторых вариантах осуществления композиции предварительной обработки могут также включать литий. В некоторых вариантах осуществления источник лития, используемого в композиции предварительной обработки, находится в форме соли. Соответствующими солями лития являются нитрат лития, сульфат лития, фторид лития, хлорид лития, гидроксид лития, карбонат лития и йодид лития.

В некоторых вариантах осуществления литий присутствует в композиции предварительной обработки в количестве от 5 до 500 частей на миллион, таком как от 25 до 125 частей на миллион, в расчете на общий вес всех ингредиентов в композиции предварительной обработки. В некоторых вариантах литий присутствует в композиции предварительной обработки в количестве меньше, чем 200 частей на миллион. Количество лития в композиции предварительной обработки может находиться между указанными значениями, включая указанные значения.

В некоторых вариантах осуществления показатель рН композиции предварительной обработки находится в диапазоне от 1 до 6, например от 2 до 5,5. Показатель рН композиции предварительной обработки может быть установлен, используя, например, любую кислоту или основание, если это необходимо. В некоторых вариантах осуществления показатель рН раствора поддерживают через включение основного материала, включающего водорастворимые и/или вододиспергируемые основания, такие как гидроксид натрия, карбонат натрия, гидроксид калия, гидроксид аммония, аммиак, и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

В некоторых вариантах осуществления композиция предварительной обработки также может включать смолистый связующий компонент. Соответствующие смолы включают продукты реакции одного или более алканоламина и эпоксидного функционального материала, содержащего по меньшей мере две эпоксидные группы, такие как материалы, раскрытые в патенте США №5653823. В некоторых случаях такие смолы содержат сложные бета-гидроксиэфиры, имид, или сульфидную функциональную группу, включенную использованием диметилолпропионовой кислоты, фталимида или меркаптоглицерина в качестве дополнительного реагента при получении смолы. Альтернативно, продуктом реакции является продукт реакции диглицидилового эфира Бисфенола А (коммерчески доступный от компании Shell Chemical Company как EPON 880), диметилолпропионовой кислоты и диэтаноламина в мольном отношении от 0,6 до 5,0:0,05 или до 5,5:1. Другие подходящие смолистые связующие компоненты включают водорастворимые и вододиспергируемые полиакриловые кислоты, как раскрыто в патентах США №№3912548 и 5328525; фенолформальдегидные смолы, как описано в патенте США №5662746; водорастворимые полиамиды, такие как раскрытые в WO 95/33869; сополимеры малеиновой или акриловой кислоты с простым аллиловым эфиром, как описано в канадской заявке на патент 2087352; и водорастворимые и вододиспергируемые смолы, включая эпоксидные смолы, аминопласты, фенолформальдегидные смолы, таннины, и поливинилфенолы, как описано в патенте США №5449415.

В этих вариантах осуществления данного изобретения смолистый связующий компонент часто может присутствовать в композиции предварительной обработки в количестве от 0,005 до 30 вес.%, таком как от 0,5 до 3 вес.%, в расчете на общий вес всех ингредиентов в композиции.

В других вариантах осуществления, однако, композиция предварительной обработки может быть в основном не содержащей или, в некоторых случаях, абсолютно не содержащей любого смолистого связующего компонента. В настоящем изобретении термин "в основном не содержащей", когда он используется в отношении отсутствия смолистого связующего компонента в композиции предварительной обработки, означает, что любой смолистый связующий компонент присутствует в композиции предварительной обработки в следовом количестве менее чем 0,005 вес.%. В настоящем изобретении термин "абсолютно не содержащей" означает, что смолистый связующий компонент в композиции предварительной обработки отсутствует вообще.

Композиция предварительной обработки может, необязательно, содержать другие материалы, такие как неионогенные поверхностно-активные вещества и вспомогательные средства, традиционно используемые в технологии предварительной обработки. В водной среде могут присутствовать вододиспергируемые органические растворители, например, спирты, содержащие до приблизительно 8 атомов углерода, такие как метанол, изопропиловый спирт, и т.д.; или простые гликолевые эфиры такие как моноалкиловые эфиры этиленгликоля, диэтиленгликоля, или пропиленгликоля, и т.д. Если они присутствуют, вододиспергируемые органические растворители обычно используются в количестве до приблизительно 10 объемных процентов в расчете на суммарный объем водной среды.

Другие необязательные материалы включают поверхностно-активные вещества, которые функционируют как пеногасители или вещества, смачивающие субстрат. Могут использоваться анионные, катионные, амфотерные и/или неионогенные поверхностно-активные вещества. Пеноудаляющие поверхностно-активные вещества часто присутствуют на уровне до 1 вес.%, таком как 0,1 вес.%, и смачивающие вещества обычно присутствуют на уровне до 2 вес.%, таком как 0,5 вес.%, в расчете на общий вес композиции предварительной обработки.

В некоторых вариантах осуществления композиция предварительной обработки также может включать силаны, такие как, например, силановый связующий агент, содержащий аминогруппы, продукты их гидролиза, или их полимеры, как описано в заявке на патент США №2004/0163736 А1 в пунктах от [0025] до [0031], процитированная часть которого включена в настоящее описание посредством ссылки. В других вариантах осуществления данного изобретения, однако, композиция предварительной обработки является в основном не содержащей или, в некоторых случаях, абсолютно не содержащей любого такого силанового связующего агента, содержащего аминогруппы. В настоящем изобретении термин "в основном не содержащий", когда он используется в отношении отсутствия силанового связующего агента, содержащего аминогруппы, в композиции предварительной обработки, означает, что любой силановый связующий агент, содержащий аминогруппы, продукты их гидролиза, или их полимеры, который присутствует в композиции предварительной обработки, присутствует в следовом количестве менее чем 5 частей на миллион. В настоящем изобретении термин "абсолютно не содержащей" означает, что силановый связующий агент, содержащий аминогруппы, продукты их гидролиза или их полимеры отсутствуют в композиции предварительной обработки вообще.

В некоторых вариантах осуществления композиция предварительной обработки также может включать ускоритель реакции, такой как нитрит-ионы, соединения, содержащие нитро группы, сульфат гидроксиламина, персульфат-ионы, сульфит-ионы, гипосульфит-ионы, пероксиды, ионы железо(III), железные соединения лимонной кислоты, бромат-ионы, перхлоринат-ионы, хлорат-ионы, хлорит-ионы, а также аскорбиновая кислота, лимонная кислота, винная кислота, малоновая кислота, янтарная кислота и их соли. Конкретные примеры соответствующих материалов и их количества описаны в заявке на патент США №2004/0163736 А1 в пунктах от [0032] до [0041], процитированная часть которых включается в настоящее описание посредством ссылки.

В некоторых вариантах осуществления композиция предварительной обработки в основном или в некоторых случаях абсолютно не содержит фосфат-ионов. В настоящем изобретении термин "в основном не содержит", когда он используется относительно отсутствия фосфат-ионов в композиции предварительной обработки, означает, что фосфат-ионы присутствуют в композиции в таком количестве, чтобы фосфат-ионы не были нагрузкой для окружающей среды. Например, фосфат-ионы могут присутствовать в композиции предварительной обработки в следовом количестве менее чем 10 частей на миллион. Таким образом, фосфат-ионы в основном не используются, и устраняется образование осадка, такого как фосфат железа и фосфат цинка, который образуется в случае использования обрабатывающего средства на основе фосфата цинка.

В некоторых вариантах осуществления композиция предварительной обработки также может включать источник фосфат-ионов. Например, фосфат-ионы могут быть добавлены в количестве более чем от 10 и до 60 частей на миллион, таком как, например, от 20 до 40 частей на миллион или, например, 30 частей на миллион.

В некоторых вариантах осуществления композиция предварительной обработки в основном или в некоторых случаях абсолютно не содержит хромат. В настоящем изобретении термин "в основном не содержит", когда он используется относительно отсутствия хромата в композиции предварительной обработки, означает, что любой хромат присутствует в композиции предварительной обработки в следовом количестве менее чем 5 частей на миллион. В настоящем изобретении термин "абсолютно не содержит", когда он используется относительно отсутствия хромата в композиции предварительной обработки, означает, что хромат вообще отсутствует в композиции предварительной обработки.

В некоторых вариантах осуществления пленочное покрытие остатка композиции покрытия предварительной обработки, обычно, находится в диапазоне от 1 до 1000 миллиграммов на квадратный метр (мг/м), например от 10 до 400 мг/м. В некоторых вариантах осуществления толщина покрытия предварительной обработки может быть менее 1 мкм, например от 1 до 500 нм или от 10 до 300 нм. После контакта с раствором предварительной обработки, субстрат может необязательно промываться водой и высушиваться. В некоторых вариантах осуществления субстрат может быть высушен в течение от 0,5 до 30 минут в сушильном шкафу при температуре от 15 до 200°С (от 60 до 400°F), например 10 минут при 70°F.

Необязательно, после стадии предварительной обработки, субстрат затем может контактировать с послепромывочным раствором. Послепромывочные растворы, обычно, используют определенные солюбилизированные ионы металла или другие неорганические материалы (такие как фосфаты или простые или комплексные фториды), чтобы усилить защиту от коррозии предварительно обработанных металлических субстратов. Такими послепромывочными растворами могут быть хромсодержащие или бесхромовые послепромывочные растворы. Соответствующие бесхромовые послепромывочные растворы, которые могут быть использованы в данном изобретении, раскрыты в латентах США №№5653823; 5209788; и 5149382; все принадлежат PPG Industries, Inc. и включены в настоящее описание посредством ссылки. Кроме того, органические материалы (смолистые или другие), такие как фосфитированные эпоксиды, полимеры, содержащие карбоксильные группы, солюбилизированные основанием, по меньшей мере частично нейтрализованные интерполимеры гидроксиалкиловых эфиров ненасыщенных карбоновых кислот, и смолы, содержащие солевую аминогруппу (такие как солюбилизированные кислотой продукты реакции полиэпоксидов и первичных или вторичных аминов) также могут использоваться сами по себе или в комбинации с солюбилизированными ионами металлов и/или другими неорганическими материалами. После необязательной послепромывки (когда она используется), субстрат может быть промыт водой перед последующей обработкой.

В некоторых вариантах осуществления способов по данному изобретению после того, как субстрат контактирует с композицией предварительной обработки, субстрат затем может контактировать с композицией покрытия, включающей пленкообразующую смолу. Для приведения субстрата в контакт с такой композицией покрытия может использоваться любая подходящая методика, включая, например, нанесение кистью, окунание, струйный облив, распыление и т.д. В некоторых вариантах осуществления, однако, как более подробно описано ниже, такое контактирование включает стадию нанесения покрытия электролитическим осаждением, в которой композицию, способную к электролитическому осаждению, осаждают на металлический субстрат электроосаждением.

В настоящем изобретении термин "пленкообразующая смола" относится к смолам, которые могут образовать самоподдерживающуюся сплошную пленку на по меньшей мере горизонтальной поверхности субстрата после удаления любых разбавителей или носителей, присутствующих в композиции, или после отверждения при температуре окружающей среды или повышенной температуре. Обычные пленкообразующие смолы, которые могут использоваться, включают, без ограничения, смолы, обычно используемые в автомобильных композициях покрытия производителей оригинального оборудования (OEM), автомобильных композициях покрытия повторной обработки, промышленных композициях покрытий, композициях фасадной краски, композициях койлкоутинга и аэрокосмических композициях покрытия, среди прочего.

В некоторых вариантах осуществления композиция покрытия включает термореактивную пленкообразующую смолу. В настоящем изобретении термин "термореактивный" относится к смолам, которые необратимо "реагируют" после отверждения или сшивки, когда полимерные цепи полимерных компонентов соединяются ковалентными связями. Это свойство обычно связывается с реакцией образования поперечных связей составных частей композиции, часто вызываемой, например, теплотой или излучением. Реакции отверждения или сшивки также могут быть выполнены в условиях окружающей среды. Будучи отверждена или сшита, термореактивная смола не будет плавиться при приложении теплоты и нерастворима в растворителях. В других вариантах осуществления композиция покрытия включает термопластическую пленкообразующую смолу. В настоящем изобретении термин "термопластический" относится к смолам, которые включают полимерные компоненты, которые не соединяются ковалентными связями и, таким образом, могут подвергаться жидкому течению после нагревания и растворимы в растворителях.

Как указано выше, в некоторых вариантах осуществления субстрат приводят контакт с композицией покрытия, включающей пленкообразующую смолу, на стадии электролитического покрытия, в которой композицию, способную осаждаться электролитически, наносят на металлический субстрат электроосаждением. В способе электроосаждения металлический субстрат, подлежащий обработке, служит электродом, а электропроводящий противоэлектрод размещают в контакте с ионогенной композицией, способной осаждаться электролитически. При пропускании электрического тока между электродом и противоэлектродом, в то время как они контактируют с композицией, способной осаждаться электролитически, адгезивная пленка композиции, способной осаждаться электролитически, будет осаждаться, в основном, сплошным образом на металлический субстрат.

Электроосаждение обычно выполняют при постоянном напряжении в диапазоне от 1 вольта до нескольких тысяч вольт, обычно от 50 до 500 вольт. Плотность тока составляет обычно от 1,0 ампера до 15 ампер на квадратный фут (от 10,8 до 161,5 ампера на квадратный метр) и имеет тенденцию быстро уменьшаться во время процесса электроосаждения, указывая на образование непрерывной самоизолирующей пленки.

Композиция, способная осаждаться электролитически, используемая в некоторых вариантах осуществления данного изобретения, часто включает смолистую фазу, диспергированную в водной среде, где смолистая фаза включает: (а) ионогенную смолу, способную осаждаться электролитически и несущую (а) группу, содержащую активный водород, и (b) отвердитель, имеющий функциональные группы, способные реагировать с группами (а), несущими активный водород.

В некоторых вариантах осуществления композиции, способные осаждаться электролитически, используемые в некоторых вариантах осуществления данного изобретения, содержат в качестве главного пленкообразующего полимера, ионогенную, часто катионную, смолу, способную осаждаться электролитически и несущую группу, содержащую активный водород. Известно большое разнообразие пленкообразующих смол, которые способны осаждаться электролитически и могут использоваться в данном изобретении, при условии что полимеры являются "вододиспергируемыми", то есть способными солюбилизироваться, диспергироваться или эмульгироваться в воде. Вододиспергируемый полимер является ионным по природе, то есть полимер будет содержать анионные функциональные группы, чтобы придать отрицательный заряд или, более предпочтительно, катионные функциональные группы, чтобы придать положительный заряд.

Примерами пленкообразующих смол, пригодных для использования в анионных композициях, способных осаждаться электролитически, являются полимеры, содержащие карбоксильные группы, солюбилизируемые основаниями, такие как продукт реакции или аддукт высыхающего масла или полувысыхающего эфира жирной кислоты с дикарбоновой кислотой или ангидридом; и продукты реакции эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных ненасыщенных модифицирующих материалов, которые далее вводят в реакцию с полиолом. Также пригодными являются по меньшей мере частично нейтрализованные интерполимеры гидроксиалкиловых эфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Другая подходящая пленкообразующая смола включает носитель алкид-аминосмола, то есть носитель, содержащий алкидную смолу и аминоальдегидную смолу. Еще одна анионная композиция смолы, способная осаждаться электролитически, включает смешанные сложные эфиры смолистого полиола, такого как описанный в патенте США №3749657 в колонке 9, строки от 1 до 75, и колонке 10, строки от 1 до 13, процитированная часть которого включена в настоящее описание посредством ссылки. Также могут использоваться другие кислотные функциональные полимеры, такие как фосфатированный полиэпоксид или фосфатированные акриловые полимеры, известные специалистам в данной области техники.

Как упомянуто выше, часто желательно, чтобы ионогенная смола (а), способная осаждаться электролитически и содержащая активный водород, была катионной смолой, способной осаждаться на катоде. Примеры таких катионных пленкообразующих смол включают смолы, содержащие солевые аминогруппы, такие как солюбилизированные кислотой продукты реакции полиэпоксидов и первичных или вторичных аминов, такие как продукты, описанные в патентах США №№3663389; 3984299; 3947338; и 3947339. Часто, эти смолы, содержащие солевые аминогруппы, используют в комбинации с блокированным изоцианатным отвердителем. Изоцианат может быть полностью блокирован, как описано в патенте США №3984299, или изоцианат может быть частично блокирован и способен реагировать с основной цепью смолы, как описано в патенте США №3947338. Кроме того, однокомпонентные композиции, как описано в патенте США №4134866 и патенте DE-OS №2707405, также могут использоваться в качестве пленкообразующей смолы. Помимо продуктов реакции эпоксид-амин, пленкообразующие смолы могут также быть выбраны из катионных акриловых смол, таких как смолы, описанные в патентах США №№3455806 и 3928157.

Помимо смол, содержащих солевые аминогруппы, также могут использоваться смолы, содержащие четвертичные аммониевые солевые группы, такие как смолы, полученные реакцией органического полиэпоксида с солью третичного амина, как описано в патентах США №№3962165; 3975346; и 4001101. Примерами других катионных смол являются смолы, содержащие третичные сульфониевые солевые группы, и смолы, содержащие четвертичные фосфониевые солевые группы, такие как смолы, описанные в патентах США №№3793278 и 3984922, соответственно. Кроме того, могут использоваться пленкообразующие смолы, которые отверждаются через переэтерификацию, такие как описанные в Европейской заявке №12463. Далее, могут также использоваться катионные композиции, полученные из оснований Манниха, такие как описанные в патенте США №4134932.

В некоторых вариантах осуществления смолы, присутствующие в композиции, способной осаждаться электролитически, являются положительно заряженными смолами, содержащими первичные и/или вторичные амино группы, такие как описанные в патентах США №№3663389; 3947339; и 4116900. В патенте США №3947339 поликетиминное производное полиамина, такого как диэтилентриамин или триэтилентетраамин, вводят в реакцию с полиэпоксидом. Когда продукт реакции нейтрализуют кислотой и диспергируют в воде, возникают свободные первичные амино группы. Кроме того, эквивалентные продукты получают, когда полиэпоксид вводят в реакцию с избытком полиаминов, таких как диэтилентриамин или триэтилентетраамин, и избыток полиамина удаляют в вакууме из реакционной смеси, как описано в патентах США №№3663389 и 4116900.

В некоторых вариантах осуществления активная водородсодержащая ионогенная смола, способная осаждаться электролитически, присутствует в композиции, способной осаждаться электролитически, в количестве от 1 до 60 вес.%, таком как от 5 до 25 вес.%, в расчете на общий вес ванны электроосаждения.

Как указано, смолистая фаза композиции, способной осаждаться электролитически, часто дополнительно включает отвердитель, способный реагировать с группами, содержащими активный водород, ионогенной смолы, способной осаждаться электролитически. Например, как блокированные органические полиизоцианатные отвердители, так и аминопластные отвердители пригодны для использования в данном изобретении, хотя блокированные изоцианаты более предпочтительны для катодного электроосаждения.

Аминосмолы, которые часто являются предпочтительным отвердителем для анионного электроосаждения, являются продуктами конденсации аминов или амидов с альдегидами. Примерами соответствующего амина или амидов являются меламин, бензогуанамин, мочевина и подобные соединения. Обычно, используемым альдегидом является формальдегид, хотя продукты могут быть получены из других альдегидов, таких как ацетальдегид и фурфурол. Продукты конденсации содержат метилольные группы или аналогичные алкилольные группы в зависимости от определенного используемого альдегида. Часто, эти метилольные группы этерифицируют реакцией со спиртом, таким как одноатомный спирт, содержащий от 1 до 4 атомов углерода, такой как метанол, этанол, изопропанол и н-бутанол. Аминосмолы коммерчески доступны от компании American Cyanamid Со. под товарным знаком CYMEL и от Monsanto Chemical Со. под товарным знаком RESIMENE.

Аминосмоляные отвердители часто используют совместно с анионной смолой, содержащей активный водород, способной осаждаться электролитически, в количестве от 5 до 60 вес.%, таком как от 20 до 40 вес.%, проценты приведены в расчете на общий вес твердых частиц смолы в композиции, способной осаждаться электролитически. Как указано, блокированные органические полиизоцианаты часто используются в качестве отвердителя в катодных композициях электроосаждения. Полиизоцианаты могут быть полностью блокированы, как описано в патенте США №3984299 в колонке 1, строки от 1 до 68, колонке 2, и колонке 3, строки от 1 до 15, или частично блокированы, и реагируют с полимерной основой, как описано в патенте США №3947338 в колонке 2, строки от 65 до 68, колонке 3, и колонке 4 строки от 1 до 30, указанные части которых включены в настоящее описание посредством ссылки. "Блокированный" означает, что изоцианатные группы реагируют с соединением так, чтобы образующийся блокированный изоцианат был устойчив к активным атомам водорода при температуре окружающей среды, но был реакционноспособен по отношению к активным атомам водорода в пленкообразующем полимере, обычно при повышенных температурах от 90 до 200°С.

Соответствующие полиизоцианаты включают ароматические и алифатические полиизоцианаты, включая циклоалифатические полиизоцианаты, и характерные примеры включают дифенилметан-4,4'-диизоцианат (МДИ), 2,4- или 2,6-толуилендиизоцианат (ТДИ), включая их смеси, п-фенилендиизоцианат, тетраметилен- и гексаметилендиизоцианаты, дициклогексилметан-4,4'-диизоцианат, изофорондиизоцианат, смеси фенилметан-4,4'-диизоцианата и полиметиленполифенилизоцианата. Могут использоваться более высокие полиизоцианаты, такие как триизоцианаты. Пример может включать трифенилметан-4,4',4''-триизоцианат. Изоцианатные ()-форполимеры с полиолами, такими как неопентилгликоль и триметилолпропан, и с полимерными полиоламими, такими как поликапролактондиолы и -триолы (эквивалентное отношение NCO/OH составляет больше, чем 1), также могут использоваться.

Полиизоцианатные отвердители обычно используются совместно с катионной смолой, содержащей активный водород, способной осаждаться электролитически, в количестве от 5 до 60 вес.%, таком как от 20 до 50 вес.%, проценты приведены в расчете на общий вес твердых частиц смолы композиции, способной осаждаться электролитически.

В некоторых вариантах осуществления композиция покрытия, включающая пленкообразующую смолу, также включает иттрий. В некоторых вариантах осуществления иттрий присутствует в таких композициях в количестве от 10 до 10000 частей на миллион, таком как не более 5000 частей на миллион, и в некоторых случаях не более 1000 частей на миллион от полного количества иттрия (измерено для элементарного иттрия). Как растворимые, так и нерастворимые соединения иттрия могут служить источником иттрия. Примерами источников иттрия, подходящих для использования в композициях покрытия, не содержащих свинца, способных осаждаться электролитически, являются растворимые органические и неорганические соли иттрия, такие как ацетат иттрия, хлорид иттрия, формиат иттрия, карбонат иттрия, сульфамат иттрия, лактат иттрия и нитрат иттрия. Когда иттрий добавляют в ванну электропокрытия в виде водного раствора, нитрат иттрия, легкодоступное соединение иттрия, является предпочтительным источником иттрия. Другими соединениями иттрия, подходящими для использования в композициях, способных осаждаться электролитически, являются органические и неорганические соединения иттрия, такие как оксид иттрия, бромид иттрия, гидроксид иттрия, молибдат иттрия, сульфат иттрия, силикат иттрия и оксалат иттрия. Также могут использоваться комплексные соединения органилиттрия и металлический иттрий. Когда иттрий включают в ванну электропокрытия в качестве компонента пигментной пасты, оксид иттрия часто является предпочтительным источником иттрия.

Описанные здесь композиции, способные осаждаться электролитически, находятся в форме водной дисперсии. Термин "дисперсия", как полагают, означает двухфазную, прозрачную, просвечивающуюся или непрозрачную смолистую систему, в которой смола находится в дисперсной фазе, а вода является непрерывной фазой. Средний размер частиц смолистой фазы составляет обычно менее 1,0 и обычно менее 0,5 мкм, часто менее 0,15 мкм.

Концентрация смолистой фазы в водной среде часто составляет по меньшей мере 1 вес.%, например от 2 до 60 вес.%, в расчете на общий вес водной дисперсии. Когда такие композиции находятся в форме концентратов смолы, композиции, обычно, имеют содержание сухого остатка смолы от 20 до 60 вес.%, в расчете на вес водной дисперсии.

Описанные здесь композиции, способные осаждаться электролитически, часто поставляются как два компонента: (1) чистая смола, которая, обычно, включает ионогенную смолу, содержащую активный водород, способную осаждаться электролитически, то есть главный пленкообразующий полимер, отвердитель, и любые дополнительные вододиспергируемые непигментные компоненты; и (2) паста пигмента, которая, обычно, включает один или больше пигментов (описаны ниже), вододиспергируемую размолотую смолу, которая может быть той же самой или отличной от главного пленкообразующего полимера, и, необязательно, добавки, такие как смачивающие или диспергирующие вспомогательные вещества. Компоненты (1) и (2) ванны электроосаждения диспергируют в водной среде, которая включает воду и, обычно, коалесцирующие растворители.

Как указано выше, помимо воды водная среда может содержать коалесцирующий растворитель. Полезными коалесцирующими растворителями обычно являются углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Предпочтительными коалесцирующими растворителями обычно являются спирты, полиолы и кетоны. Конкретные коалесцирующие растворители включают изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен- и пропиленгликоль и моноэтиловый, монобутиловый и моногексиловый эфиры этиленгликоля. Количество коалесцирующего растворителя обычно составляет от 0,01 до 25 вес.%, такое как от 0,05 до 5 вес.%, в расчете на общий вес водной среды.

Кроме того, в композицию покрытия, включающую пленкообразующую смолу, может быть включены краситель и, при желании, различные добавки, такие как поверхностно-активные вещества, смачивающие вещества или катализатор. В настоящем изобретении термин "краситель" означает любое вещество, которое придает композиции цвет и/или другую непрозрачность и/или другой визуальный эффект. Краситель может быть добавлен к композиции в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или хлопья. Могут использоваться единственный краситель или смесь двух или более красителей.

Иллюстративные красители включают пигменты, краски и оттенки, такие как используемые в промышленности краски и/или пигменты, внесенные в список Ассоциации производителей сухих красок (DCMA), а также композиции для создания спецэффектов. Краситель может включать, например, тонко измельченный твердый порошок, который является нерастворимым, но смачивается в условиях использования. Краситель может быть органическим или неорганическим и может быть агломерирован или неагломерирован. Красители могут быть включены при помощи размолотого носителя, такого как акриловый размолотый носитель, использование которого знакомо специалистам в данной области техники,

Иллюстративные пигменты и/или композиции пигментов включают (но не ограничиваются ими) неочищенный пигмент карбазолдиоксазин, азо, моноазо, дисазо, нафтол AS, солевой тип (лаки), бензимидазолон, конденсированный, комплексное соединение металла, изоиндолинон, изоиндолин и полициклический фталоцианин, хинакридон, перилен, перинон, дикетопирролопиррол, тиоиндиго, антрахинон, индантрон, актрапиримидин, флавантрон, пирантрон, антантрон, диоксазин, триарилкарбоний, хинофталоновые пигменты, дикетопирролопиррол красный ("DPPBO красный"), диоксид титана, сажа и их смеси. Термины "пигмент" и "цветной наполнитель" могут использоваться взаимозаменяемо.

Иллюстративные краски включают (но не ограничиваются ими) краски, которые включают растворитель и/или водную основу, такие как фтало зеленый или синий, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Иллюстративные оттеночные агенты включают (но не ограничиваются ими) пигменты, диспергированные в носителях на водной основе или смешанных с водой, такие как AQUA-CHEM 896, коммерчески доступный от Degussa, Inc., пигменты CHARISMA COLORANTS и промышленные пигменты MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные от Eastman Chemical, Inc., подразделение точных дисперсий.

Как отмечено выше, краситель может быть в форме дисперсии, включая (но не ограничиваясь ими) дисперсии наночастиц. Дисперсии наночастиц могут включать один или больше высокодисперсных наночастичных красителей и/или частиц красителей, которые производят желаемый видимый цвет и/или непрозрачность и/или визуальный эффект. Дисперсия наночастиц может включать красители, такие как пигменты или краски, имеющие размер частиц менее 150 нм, например менее 70 нм или менее 30 нм. Наночастицы могут быть получены размолом сырьевых органических или неорганических пигментов абразивными материалами, имеющими размер частиц менее 0,5 мм. Примеры дисперсий наночастиц и способы их изготовления указаны в патенте США №6875800 В2, который включен в настоящее описание посредством ссылки. Дисперсии наночастиц могут также быть получены кристаллизацией, осаждением, конденсацией из газовой фазы и химическим истиранием (то есть, частичным растворением). Чтобы минимизировать реагломерацию наночастиц в пределах покрытия, может использоваться дисперсия наночастиц, покрытых смолой. В настоящем изобретении "дисперсия наночастиц, покрытых смолой" относится к дисперсионной среде, в которой диспергируют дискретные "композиционные микрочастицы", которые включают наночастицы и смоляное покрытие на наночастицах. Иллюстративные дисперсии наночастиц, покрытых смолой и способы их получения описаны в публикации заявки на патент США 2005-0287348 А1, зарегистрированной 24 июня 2004, заявке на патент США №60/482167, зарегистрированной 24 июня 2003, и заявке на патент США №11/337062, зарегистрированной 20 января 2006, которые также включены в настоящее описание посредством ссылки.

Иллюстративные композиции для спецэффектов, которые могут использоваться в настоящем изобретении, включают пигменты и/или композиции, которые оказывают один или больше эффектов на внешний вид, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценция, флюоресценция, фотохромизм, светочувствительность, термохромизм, гониохромизм и/или изменение цвета. Дополнительные композиции для спецэффектов могут обеспечить другие заметные свойства, такие как непрозрачность или текстура. В некоторых вариантах осуществления композиции для спецэффектов могут обеспечивать изменение цвета, такое, что цвет покрытия изменяется, когда покрытие рассматривается под различными углами. Иллюстративные композиции, влияющие на цвет, приведены в патенте США №6894086, включенном в настоящее описание посредством ссылки. Дополнительные композиции, влияющие на цвет, могут включать прозрачную покрытую слюду и/или синтетическую слюду, покрытый диоксид кремния, покрытый оксид алюминия, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие, и/или любую композицию, в которой интерференция является результатом разности показателя преломления в пределах материала, а не из-за разности показателя преломления между поверхностью материала и воздухом.

В некоторых вариантах осуществления может использоваться светочувствительная композиция и/или фотохромная композиция, которая обратимо изменяет свой цвет, когда подвергается действию одного или более источников света. Фотохромные и/или светочувствительные композиции могут быть активированы действием излучения определенной длины волны. Когда композиция возбуждается, ее молекулярная структура изменяется, и измененная структура имеет новый цвет, который отличается от первоначального цвета композиции. Когда воздействие излучения устраняется, фотохромная и/или светочувствительная композиция может возвратиться в состояние покоя, в котором возвращается первоначальный цвет композиции. В некоторых вариантах осуществления фотохромная и/или светочувствительная композиция может быть бесцветной в невозбужденном состоянии и иметь цвет в возбужденном состоянии. Полное изменение цвета может проявиться в пределах от миллисекунд до нескольких минут, например от 20 до 60 секунд. Пример фотохромных и/или светочувствительных композиций включает фотохромные красители.

В некоторых вариантах осуществления светочувствительная композиция и/или фотохромная композиция может быть связана с полимером и/или полимерным материалом полимеризующегося компонента и/или по меньшей мере частично связана с полимером и/или полимерным материалом полимеризующегося компонента, например ковалентной связью. В отличие от некоторых покрытий, в которые светочувствительная композиция может мигрировать из покрытия и кристаллизоваться в субстрате, светочувствительная композиция и/или фотохромная композиция, связанная с полимером и/или по меньшей мере частично связанная с полимером и/или компонентом, способным полимеризоваться, в соответствии с определенными вариантами осуществления данного изобретения, имеет минимальную миграцию из покрытия. Примеры светочувствительных композиций и/или фотохромных композиций и способы их изготовления приведены в патенте США №10/892,919, зарегистрированном 16 июля 2004, включенном в настоящее описание посредством ссылки.

Обычно, краситель может присутствовать в композиции покрытия в любом количестве, достаточном, чтобы придать желаемый визуальный и/или цветовой эффект. Краситель включают в количестве от 1 до 65 вес.%, таком как от 3 до 40 вес.% или от 5 до 35 вес.%, причем весовые проценты приведены в расчете на общий вес композиции.

После осаждения покрытие часто нагревают, чтобы отвердить осажденную композицию. Операции нагрева или отверждения часто выполняют при температуре в диапазоне от 120 до 250°С, такой как от 120 до 190°С, в течение времени в пределах от 10 до 60 минут. В некоторых вариантах осуществления толщина конечной пленки составляет от 10 до 50 мкм.

Как можно увидеть из предшествующего описания, данное изобретение направлено на композиции для обработки металлических субстратов. Эти композиции включают: металл Группы IIIB и/или Группы IVB; свободный фторид; и литий. Композиция, в некоторых вариантах осуществления, в основном не содержит фосфат тяжелого металла, такого как фосфат цинка и никельсодержащий фосфат, и хромат.

Как указывается во всем тексте предшествующего описания, способы и покрытые субстраты по данному изобретению в некоторых вариантах осуществления не включают осаждение кристаллического фосфата, такого как фосфат цинка, или хромата. В результате этого можно избежать экологических недостатков, связанных с использованием таких материалов. Однако, способы по данному изобретению, как было показано, обеспечивают субстраты с покрытиями, которые по меньшей мере в некоторых случаях являются устойчивыми к коррозии на уровне, сопоставимом, а в некоторых случаях даже превышающем, устойчивость к коррозии, достигаемую в способах, в которых такие материалы используются. Это является непредсказуемым и неожиданным аспектом данного изобретения и решает назревшую потребность уровня техники.

Иллюстрацией изобретения являются следующие примеры, которые нельзя рассматривать как ограничение изобретения указанными далее подробностями. Все части и проценты в примерах, а также всюду в описании, приведены по весу, если не указано иное.

Пример 1

Двенадцать холоднокатаных стальных (ХКС) панелей (панели 1-12) очищали опусканием в раствор Chemkleen 166 M/Chemkleen 171/11, двухкомпонентньш жидкий щелочной раствор для очистки, доступный от PPG Industries, в течение трех минут при 60°С. После щелочной очистки панели тщательно промывают деионизированной водой и затем деионизированной водой, содержащей 0,25 г/л промывочной добавки Zirco (коммерчески доступной от PPG Industries, Quattordio, Italy).

Шесть из этих панелей (панели 1-6) погружали в цирконийсодержащий раствор предварительной обработки в течение двух минут при температуре окружающей среды, определяемый в Таблицах 2 и 3 как "Предварительная обработка А." Предварительную обработку А получали разбавлением 4,5 литра Zircobond ZC (гексафторциркониевая кислота-медь-содержащее средство, доступное коммерчески от PPG Industries, Quattordio, Италия) приблизительно 400 литрами деионизированной воды до концентрации циркония 175 частей на миллион (как цирконий) и установлением показателя рН 4,5 буфером Chemfill Buffer/M (мягкое щелочное буферное средство, доступное коммерчески от PPG Industries, Quattordio, Италия).

После предварительной обработки в растворе предварительной обработки А панели 1-6 промывали деионизированной водой, содержащей 0,25 г/л промывочной добавки Zirco, затем тщательно промывали деионизированной водой, и затем высушивали в течение 10 минут в сушильном шкафу при 70°С. Панели 1-6 имели легкое бронзовое окрашивание, и толщина покрытия, измеренная с помощью мобильного прибора для рентгеновского флюоресцентного анализа (РФА), составляла приблизительно 39 нм.

Раствор предварительной обработки, указанный в Таблице 2 как "Предварительная обработка В", получали добавлением 40 г натрий дигидрат молибдата (доступен от Sigma-Aldrich код 71756) к раствору Предварительной обработки А, чтобы получить концентрацию молибдена 40 частей на миллион. Панели 7-12 погружали в раствор Предварительной обработки В на 2 минуты при комнатной температуре. После погружения в раствор Предварительной обработки В панели 7-12 тщательно ополаскивали деионизированной водой и затем сушили, размещая приблизительно на 10 минут в сушильном шкафу при 70°С. Панели 7-12 имели бронзовый вид с синим отливом, и толщина покрытия, измеренная РФА, составила 35 нм.

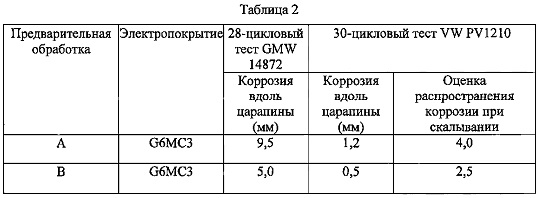

Каждую из панелей, т.е. панели 1-6, предварительно обработанные Предварительной обработкой А, и панели 7-12, предварительно обработанные Предварительной обработкой В, затем покрывали G6MC3, иттрийсодержащим катодным электропокрытием, коммерчески доступным от PPG Industries, которое содержит 422 г смолы (W7827, коммерчески доступна от PPG Industries, Inc), 98 г пасты (Р9757, коммерчески доступна от PPG Industries), и 480 г воды. Покрытие ванны G6MC3 получали согласно инструкциям изготовителя. Панели отверждали согласно спецификациям изготовителя. 2525

После отверждения три из покрытых панелей, предварительно обработанных Предварительной обработкой А, и три из покрытых панелей, предварительно обработанных Предварительной обработкой В, подвергают циклическому тесту VW на коррозию PV1210. После царапины и первого скалывания, три покрытых панели, предварительно обработанных Предварительной обработкой А, и три панели, предварительно обработанных Предварительной обработкой В, были подвергнуты действию конденсирующейся влаги (4 часа нейтрального солевого тумана (NSS) при 35°С, затем 4 часа при 23°С и 50% влажности, за которым следует 16 часов при 40°С и 100% влажности) в течение 30 дней, и затем второй циклический тест VW на коррозию PV1210 выполняют на непокрытых панелях. Результаты скалывания оценивают по шкале от 0 до 5, где 5 указывает на полную потерю краски, и 0 указывает на отличную адгезию краски. После воздействия влаги было измерено распространение коррозии вдоль царапины и результаты скалывания измеряли.

Оставшиеся три покрытых панели, предварительно обработанные Предварительной обработкой А, и оставшиеся три покрытых панели, предварительно обработанные Предварительной обработкой В, были подвергнуты циклическому тесту GM на коррозию GMW14872, в котором панели были процарапаны, царапая систему покрытия до металла. Панели были подвергнуты действию конденсирующейся влаги (8 часов при 25°С и 45% влажности, затем 8 часов при 49°С и 100% влажности, за которым следует 8 часов при 60°С и 30% влажности) в течение 40 дней. В конце теста панели оценивали, измеряя потерю краски из царапины (распространение коррозии) и максимальное распространение коррозии (в обе стороны), вычисленное в миллиметрах для каждой панели. Результаты приведены в итоге в Таблице 2 ниже.

Пленку предварительной обработки тестировали, используя времяпролетную вторично-ионную масс-спектрометрию (ToF-SIMS), которая показала, что пленка была кристаллической и в пленке присутствуют цирконий, кислород, фторид и молибден. Молибден присутствовал по всему покрытию в виде смешанных оксидов молибдена. Рентгеновская фотоэлектронная спектроскопия (РФЭС), и Рентгеновская флюоресцентная спектроскопия (РФС) подтвердили присутствие молибдена в пленки оксида циркония в количестве 1-10% от веса пленки оксида циркония.

Пример 2

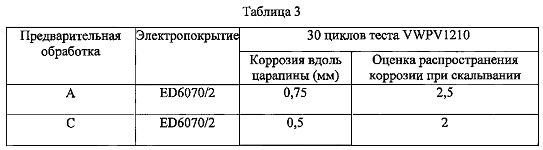

Панели из холоднокатаной стали, предварительно обработанные как в Примере 1, половина которых предварительно обработана Предварительной обработкой А, а другая половина предварительно обработана "Предварительной обработкой С," где Предварительную обработку С получали добавлением нитрата лития и молибдата натрия к Предварительной обработке А, чтобы получить концентрацию 40 частей на миллион молибдена и 100 частей на миллион лития. Каждую панель высушивали, размещая ее в сушильном шкафу при 70°С на приблизительно десять минут. Толщина покрытия, как измерено РФА, составляла приблизительно 40 нм.

Панели затем электролитически покрывали одним иттрий-содержащим электропокрытием ED6070/2, иттрий-содержащим катодным электропокрытием, коммерчески доступным от PPG Industries, которое содержит 472 г смолы (W7910, коммерчески доступная от PPG Industries, Inc.), 80 г пасты (Р9711, коммерчески доступной от PPG Industries, Inc.), и 448 г воды. Панели подвергнуты VW циклическому тесту на коррозию PV1210. Результаты показаны в Таблице 3 ниже.

Пленку на панелях, предварительно обработанных Предварительной обработкой С, тестировали, используя времяпролетную вторично-ионную масс-спектрометрию (ToF-SIMS), Рентгеновскую фотоэлектронную спектроскопию (РФЭС), и Рентгеновскую флюоресцентную спектроскопию (РФС). Данные ToF-SIMS указывают на присутствие лития и молибдена по всему покрытию, и этот молибден присутствует в форме смешанного оксида. РФЭС и РФС подтвердили присутствие молибдена в количестве 1-10 вес.% в расчете на вес пленки оксида циркония. Цирконий, кислород, фторид, литий, и молибден присутствовали в пленке.

Пример 3

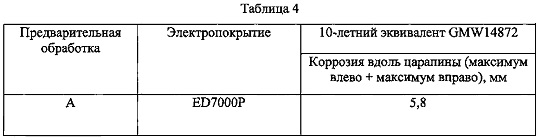

Панели из холоднокатаной стали предварительно обрабатывали, как в Примере 1, причем шесть панелей предварительно обрабатывали Предварительной обработкой А и шесть панелей предварительно обрабатывали "Предварительной обработкой D", где Предварительную обработку D получали добавлением молибдата натрия к Предварительной обработке А, чтобы получить концентрацию молибдена 40 частей на миллион. Каждую панель высушивали, размещая в сушильном шкафу при 70°С в течение приблизительно десяти минут. Толщина покрытия, как измерено РФА, составляла приблизительно 40 нм.

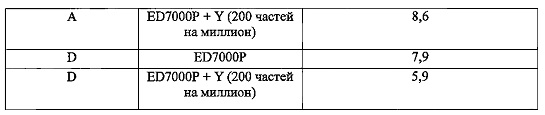

Панели затем покрывали электропокрытием ED7000P, катодное электропокрытие, коммерчески доступное от PPG Industries, с добавлением 2,4 г сульфамата иттрия (10 вес.%) или без такого добавления. EDP7000P является катодным электропокрытием, доступным от PPG Industries, которое содержит 509 г смолы (Е6433, коммерчески доступной от PPG Industries), 86 г пасты (Е6434Р, коммерчески доступной от PPG Industries) и 404 г воды. Панели были подвергнуты тесту GMW14872 (10-летний эквивалент). Результаты показаны в Таблице 4.

Результаты в Таблице 4 предполагают, что добавление иттрия к электропокрытию имеет отрицательный эффект на коррозию в случае раствора Предварительной обработки А. Однако, характеристики коррозии улучшаются в панелях, имеющих иттрийсодержащее электропокрытие и предварительно обработанных Предварительной обработкой D, содержащей молибден.

Специалистам в данной области техники будет понятно, что в описанных выше вариантах осуществления можно сделать различные изменения, не отходящие от широкой концепции настоящего изобретения. Следовательно, следует понимать, что настоящее изобретение не ограничено конкретными раскрытыми вариантами осуществления, но, как предполагается, охватывает все модификации, которые находятся в пределах сущности и объема изобретения, как они определены прилагаемой формулой изобретения.

Изобретение относится к обработке металлических субстратов, таких как холоднокатаная сталь, электрогальваническая сталь или сплавы алюминия. Композиция предварительной обработки для обработки металлического субстрата перед нанесением покрытия включает металл Группы IIIB и/или Группы IVB, свободный фторид, молибден и литий, в которой на молибден приходится от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, причем композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя. Способ нанесения покрытия на металлический субстрат включает предварительную обработку металлического субстрата композицией предварительной обработки и электрофоретическое осаждение композиции покрытия на металлический субстрат, причем указанная композиция покрытия содержит иттрий. Изобретение обеспечивает получение коррозионно-стойких покрытий без использования фосфат- и/или хроматсодержащих композиций. 5 н. и 37 з.п. ф-лы, 4 табл., 3 пр.

1. Способ нанесения покрытия на металлический субстрат, включающий:

предварительную обработку металлического субстрата композицией предварительной обработки, включающей металл Группы IIIB и/или Группы IVB, свободный фторид и молибден, в которой на молибден приходится от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, причем композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя; и

электрофоретическое осаждение композиции покрытия на металлический субстрат, причем указанная композиция покрытия содержит иттрий.

2. Способ по п. 1, в котором композиция предварительной обработки включает металл Группы IVB.

3. Способ по п. 1, в котором металл Группы IVB присутствует в форме гексафторциркониевой кислоты, гексафтортитановой кислоты или их солей.

4. Способ по п. 1, в котором металлом Группы IVB является цирконий.

5. Способ по п. 1, в котором металл Группы IVB присутствует в форме оксидов или гидроксидов циркония.

6. Способ по п. 1, в котором металл Группы IVB присутствует в форме нитрата цирконила, сульфата цирконила или основного карбоната циркония.

7. Способ по п. 1, в котором металл Группы IIIB и/или Группы IVB присутствует в форме кислоты или соли.

8. Способ по п. 1, в котором на металл Группы IIIB и/или Группы IVB приходится от 50 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

9. Способ по п. 1, в котором на металл Группы IIIB и/или Группы IVB приходится от 75 до 250 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

10. Способ по п. 1, в котором мольное отношение металла Группы IIIB и/или Группы IVB к молибдену составляет от 100:1 до 1:10.

11. Способ по п. 1, в котором на свободный фторид приходится от 5 до 250 частей на миллион от композиции предварительной обработки.

12. Способ по п. 1, в котором на свободный фторид приходится от 25 до 100 частей на миллион от композиции предварительной обработки.

13. Способ по п. 1, в котором молибден присутствует в форме соли.

14. Способ по п. 13, в котором указанная соль включает молибдат натрия, молибдат кальция, молибдат калия, молибдат аммония, хлорид молибдена, ацетат молибдена, сульфамат молибдена, формиат молибдена или лактат молибдена.

15. Способ по п. 1, в котором на молибден приходится от 5 до 150 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

16. Способ по п. 1, в котором композиция предварительной обработки в основном не содержит фосфат-ионов.

17. Способ по п. 1, в котором композиция предварительной обработки в основном не содержит хромат.

18. Способ по п. 1, в котором композиция предварительной обработки является водной композицией.

19. Способ по п. 1, в котором композицию предварительной обработки используют в нанесении методом окунания.

20. Способ по п. 1, в котором композицию предварительной обработки используют в нанесении методом распыления.

21. Способ по п. 1, в котором отношение K равно А/В, где А является весом в молях соединения (А), содержащего металл Группы IIIB и/или Группы IVB, и где В является весом в молях, в пересчете на HF, соединения, содержащего фтор как источника фторида, причем K>0,10.

22. Способ по п. 1, в котором отношение K равно А/В, где А является весом в молях соединения (А), содержащего металл Группы IIIB и/или Группы IVB, и где В является весом в молях, в пересчете на HF, соединения, содержащего фтор как источника фторида, причем 0,11<K<0,25.

23. Способ по п. 1, в котором композиция предварительной обработки дополнительно включает электроположительный металл.

24. Способ по п. 23, в котором электроположительный металл выбирают из группы, состоящей из меди, никеля, серебра, золота и их комбинаций.

25. Способ по п. 23, в котором электроположительный металл включает медь.

26. Способ по п. 25, в котором медь присутствует в форме нитрата меди, сульфата меди, хлорида меди, карбоната меди или фторида меди.

27. Способ по п. 23, в котором электроположительный металл присутствует в количестве от 0 до 100 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

28. Способ по п. 23, в котором электроположительный металл присутствует в количестве от 2 до 35 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

29. Способ по п. 1, в котором композиция предварительной обработки дополнительно включает литий.

30. Способ по п. 29, в котором литий присутствует в форме соли.

31. Способ по п. 30, в котором солью является нитрат лития, сульфат лития, фторид лития, хлорид лития, гидроксид лития, карбонат лития или йодид лития.

32. Способ по п. 29, в котором литий присутствует в количестве от 5 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

33. Способ по п. 29, в котором литий присутствует в количестве от 25 до 125 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки.

34. Способ нанесения покрытия на металлический субстрат, включающий электрофоретическое осаждение композиции покрытия на металлический субстрат, причем указанная композиция покрытия содержит иттрий, и в котором металлический субстрат включает слой обработанной поверхности, содержащий металл Группы IIIB и/или Группы IVB, фторид и молибден, при этом указанный слой поверхности образован композицией предварительной обработки, содержащей молибден в количестве от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, и указанная композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя.

35. Композиция предварительной обработки, предназначенная для обработки металлического субстрата перед нанесением покрытия, включающая металл Группы IIIB и/или Группы IVB, свободный фторид, молибден и литий, в которой на молибден приходится от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, причем композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя.

36. Композиция предварительной обработки по п. 35, в которой металл Группы IIIB и/или Группы IVB включает цирконий.

37. Композиция предварительной обработки по п. 35, в которой молибден присутствует в форме соли.

38. Композиция предварительной обработки по п. 37, в которой соль включает молибдат натрия, молибдат кальция, молибдат калия, молибдат аммония, хлорид молибдена, ацетат молибдена, сульфамат молибдена, формиат молибдена или лактат молибдена.

39. Композиция предварительной обработки по п. 35, в которой литий присутствует в форме соли.

40. Композиция предварительной обработки по п. 39, в которой соль включает нитрат лития, сульфат лития, фторид лития, хлорид лития, гидроксид лития, карбонат лития или йодид лития.

41. Предварительно обработанный металлический субстрат, предназначенный для нанесения покрытия, включающий поверхностный слой, содержащий металл Группы IIIB и/или Группы IVB, свободный фторид, молибден и литий на по меньшей мере части субстрата, причем указанный поверхностный слой образован композицией предварительной обработки, содержащей молибден в количестве от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, и указанная композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя.

42. Электрофоретически покрытый металлический субстрат, включающий:

слой обработанной поверхности, образованный на поверхности металлического субстрата композицией предварительной обработки, содержащей металл Группы IIIB и/или Группы IVB, фторид и молибден, в которой молибден присутствует в количестве от 2 до 500 частей на миллион в расчете на общий вес ингредиентов композиции предварительной обработки, и указанная композиция предварительной обработки при контакте с субстратом реагирует с поверхностью субстрата, химически изменяет поверхность субстрата и связывается с ней с формированием защитного слоя; и

композицию покрытия, электрофоретически осажденную поверх по меньшей мере части слоя обработанной поверхности, причем указанная композиции покрытия содержит иттрий.

| US 2008145678 A1, 19.06.2008 | |||

| JP 2004183015 A, 02.07.2004 | |||

| US 6432224 B1, 13.08.2002 | |||

| WO 2006043727 A1, 27.04.2006 | |||

| US 2008008902 A1,10.01.2008 | |||

| КОМПОЗИЦИИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2008 |

|

RU2447193C2 |

Авторы

Даты

2017-02-28—Публикация

2013-08-16—Подача