Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям для предварительной обработки, а также к способам нанесения покрытия на электрод батареи. Настоящее изобретение также относится к электродам батареи с нанесенным покрытием.

Предпосылки создания изобретения

Электроды, предназначенные для использования в литий-ионных батареях, изготавливают путем связывания активного материала с электропроводящей подложкой за счет использования связующего. Производительность и срок службы литий-ионной батареи зависит, по меньшей мере частично, от антикоррозионных свойств электрода и прочности связи между активным материалом и электропроводящей подложкой. Коррозия электродов может приводить к снижению прочности связи, и пониженная прочность связи может приводить к коррозии электрода. Таким образом, важно оптимизировать как антикоррозионные свойства электрода, так и прочность связи между активным материалом и электропроводящей подложкой.

Хотя повышенное количество связующего может увеличить прочность связи, большие количества связующего приводят к снижению емкости электрода и, следовательно, негативно влияют на производительность батареи. В результате, было бы желательно получить композиции и способы обработки электропроводящей подложки для улучшения прочности связи литийсодержащего материала с электропроводящей подложкой и/или антикоррозионных свойств без необходимости увеличения количества материала связующего. Кроме того, было бы желательно предложить композиции и способы обработки электропроводящей подложки, которые по меньшей мере в некоторых случаях обеспечивали бы прочность связи, которая эквивалентна или даже превосходит адгезионные свойства, обеспечиваемые за счет использования повышенных количеств материала связующего. Также было бы желательно получить соответствующие обработанные электроды.

Краткое раскрытие сути изобретения

В некоторых вариантах осуществления настоящее изобретение относится к катоду литий-ионной батареи, включающему электропроводящую подложку, первый слой,

покрывающий по меньшей мере часть электропроводящей подложки, содержащий композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также второй слой, покрывающий по меньшей мере часть первого слоя, причем второй слой содержит композицию покрытия, содержащую литийсодержащее соединение.

В некоторых других вариантах осуществления изобретение относится к батарее, включающей в себя электропроводящую подложку, первый слой, покрывающий по меньшей мере часть электропроводящей подложки, содержащий композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также второй слой, покрывающий по меньшей мере часть первого слоя, причем второй слой содержит композицию покрытия, содержащую литийсодержащее соединение. Батарея также включает в себя анод, разделитель между анодом и катодом и электролит в контакте с анодом и катодом.

В некоторых других вариантах осуществления изобретение относится к способу обработки катода батареи, включающему контактирование электропроводящей подложки катода батареи с композицией для предварительной обработки, содержащей металл группы IIIB и/или группы IVB, и нанесение композиции покрытия, содержащей литийсодержащие соединения, на по меньшей мере часть предварительно обработанной электропроводящей подложки.

Прилагаемые чертежи, которые включены в данное описание и составляют его часть, иллюстрируют несколько неограничивающих вариантов осуществления изобретения и вместе с описанием служат для пояснения изобретения.

Краткое описание чертежей

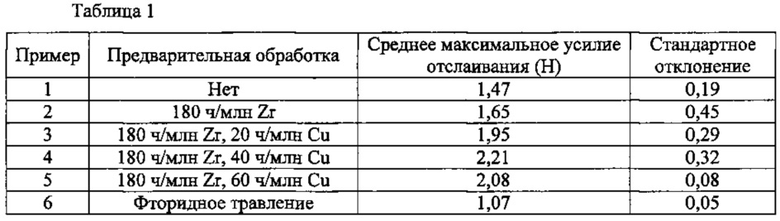

На фиг. 1 представлен частичный схематичный вид сбоку в разрезе батареи, включающей катод с первым слоем, содержащим композицию для предварительной обработки в соответствии с одним вариантом осуществления настоящего изобретения.

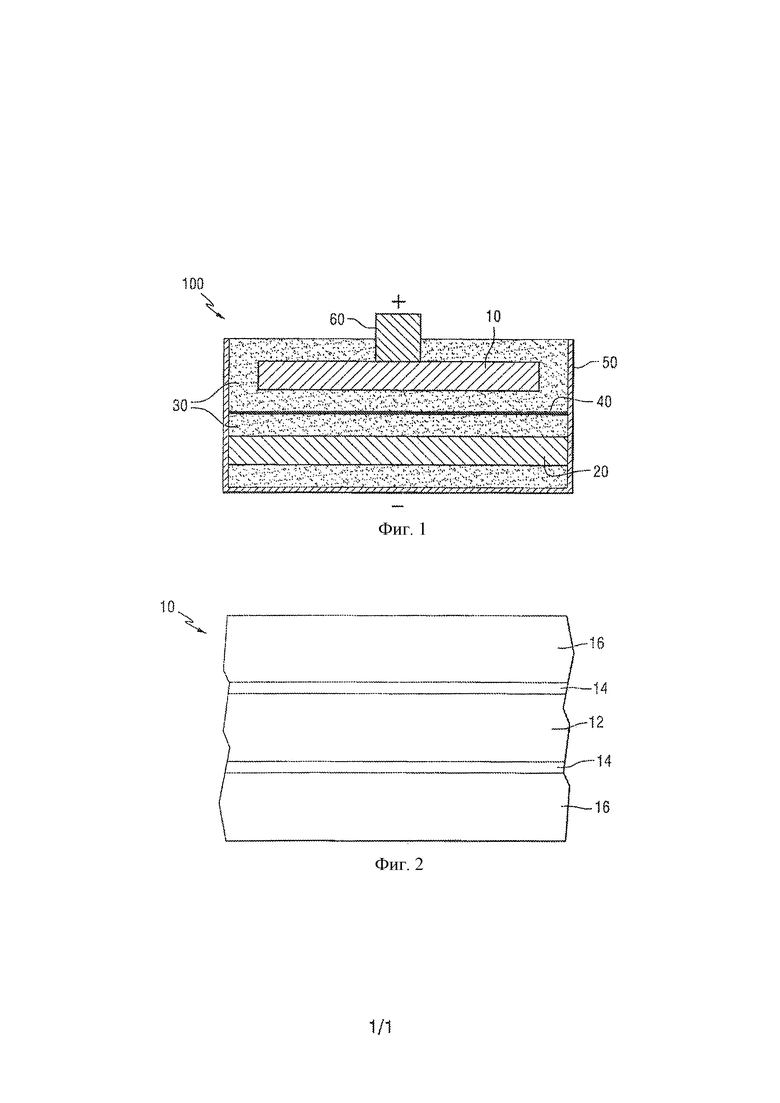

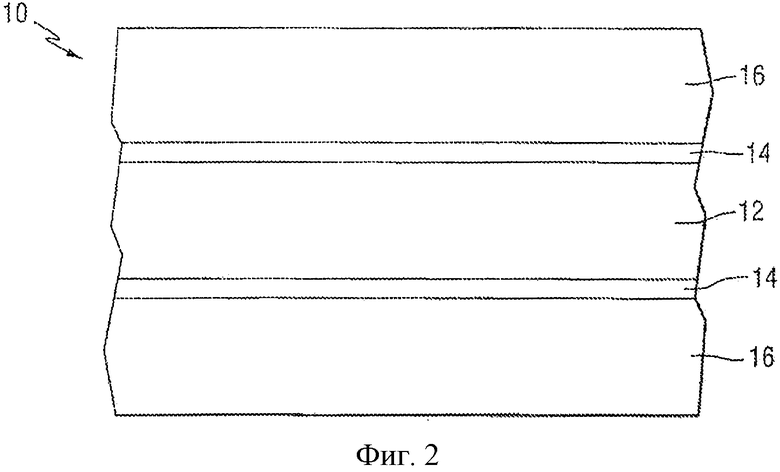

На фиг. 2 представлен частичный схематичный вид сбоку в разрезе катода в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Для целей нижеследующего подробного описания следует понимать, что изобретение может включать различные альтернативные варианты и последовательности осуществления стадий, за исключением тех случаев, когда явным образом указано обратное. Более того, за исключением любых рабочих примеров или тех случаев, когда указано иное, все числа, выражающие, например, количества компонентов,

использованные в описании и формуле изобретения, следует понимать как во всех случаях предваряемые термином «приблизительно». Соответственно, если не указано обратное, числовые параметры, изложенные в приведенном описании и прилагаемой формуле изобретения, являются приблизительными и могут варьироваться в зависимости от желаемых свойств, получения которых добиваются с использованием настоящего изобретения. По самой меньшей мере и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен рассматриваться по меньшей мере в свете указанного числа значащих цифр и с применением обычных методов округления.

Несмотря на то, что численные диапазоны и параметры, определяющие широкий объем настоящего изобретения, являются приблизительными, представленные в конкретных примерах численные величины указаны настолько точно, насколько это возможно. Однако любое числовое значение по самой своей природе включает определенную погрешность, с неизбежностью возникающую в результате наличия стандартного отклонения, обнаруживаемого при его измерениях в соответствующих испытаниях.

Кроме того, следует понимать, что любой числовой диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, попадающих в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов между (и включая) приведенным минимальным значением «1» и приведенным максимальным значением «10», то есть имеющие минимальное значение, равное 1 или больше, и максимальное значение, равное 10 или меньше.

В данной заявке использование единственного числа включает также и множественное число, а множественное число включает в себя единственное число, если специально не указано иное. Кроме того, в данной заявке использование «или» означает «и/или», если специально не указано иное, несмотря на то, что в некоторых случаях «и/или» может использоваться в явном виде.

Если не указано иное, употребляемое в настоящем документе выражение «по существу не содержит» означает, что указанное вещество не добавляется в композицию целенаправленно и присутствует только в следовых количествах или в виде примеси. Используемое в настоящем документе выражение «полностью не содержит» означает, что композиция не содержит указанного вещества. Следовательно, композиция содержит 0% масс. такого вещества.

На фиг. 1 схематически проиллюстрирована батарея 100 в соответствии с одним вариантом осуществления настоящего изобретения. Хотя показан единственный слой катода 10 и единственный слой анода 20, следует понимать, что батареи 100 могут иметь несколько слоев катода 10 и анода 20, каждый из которых отделен разделителем 40. На фиг. 2 схематически проиллюстрирован катод 10 в соответствии с вариантом осуществления настоящего изобретения, который может использоваться в батарее с множеством чередующихся слоев анода и катода.

Как показано на фиг. 1 и фиг. 2, некоторые варианты осуществления изобретения относятся к катоду 10 литий-ионной батареи 100, включающему в себя электропроводящую подложку 12 (иногда называемую «коллектором» или «коллектором электронов»), первый слой 14, покрывающий по меньшей мере часть электропроводящей подложки, содержащий композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также второй слой 16, покрывающий по меньшей мере часть первого слоя, причем второй слой 16 содержит композицию покрытия, содержащую литийсодержащее соединение. Обработка электропроводящей подложки 12 композицией для предварительной обработки может привести к улучшению антикоррозионных свойств электрода и к улучшенной связи композиции покрытия, содержащей литийсодержащее соединение, с электропроводящей подложкой по сравнению с электропроводящими подложками, которые не были предварительно обработаны композицией для предварительной обработки.

Некоторые варианты осуществления настоящего изобретения относятся к композициям и способам обработки электропроводящей подложки 12.

Как показано на фиг. 1, батарея 100 может включать в себя катод 10, анод 20, разделитель 40 между анодом 20 и катодом 10 и электролит 30 в контакте с катодом 10 и анодом 20. Корпус 50, который находится в контакте с одним из электродов 10, 20, может заключать в себе электроды 10, 20, электролит 30 и разделитель 40. Клемма 60 находится в контакте с катодом 10. Подходящие для использования в настоящем изобретении электропроводящие подложки 12 включают в себя электропроводящие подложки, которые часто используются в качестве электродов, таких как катод 10 или анод 20, в литий-ионной батарее 100. Конкретные примеры подходящих электропроводящих подложек 12 включают, без ограничения, алюминий, медь, железо, никель, нержавеющую сталь, и их комбинации. В некоторых вариантах осуществления электропроводящая подложка 12 катода 10 может содержать алюминий. В некоторых вариантах осуществления электропроводящая подложка анода 20 может содержать медь. В некоторых вариантах осуществления электропроводящая подложка может быть в форме листа, имеющего толщину от 1 мкм до 500 мкм, например 15 мкм.

Электролит 30 может содержать неводный раствор, полученный при растворении

соли в органическом растворителе. Соль электролита, используемая в электролите, может быть любой солью электролита, подходящей для батарей данного типа. Примеры солей электролита включают LiClO4, LiAsF6, LiPF6, LiBF4, LiB(C6H5)4, LiB(C2O4)2, CH3SO3Li, CF3SO3Li, LiCl, LiBr и тому подобное. В вариантах осуществления органический растворитель может включать любой подходящий тип, который обычно используется для батарей данного типа. Примеры таких органических растворителей включают пропиленкарбонат, этиленкарбонат, диэтилкарбонат, диметилкарбонат, 1,2-диметоксиэтан, 1,2-диэтоксиэтан, γ-бутиролактон, тетрагидрофуран, 2-метилтетрагидрофуран, 1,3-диоксолан, 4-метил-1,3-диоксолан, простой диэтиловый эфир, сульфолан, метилсульфолан, ацетонитрил, пропионитрил, анизол, ацетат, бутират, пропионат и тому подобное. В некоторых вариантах осуществления используются циклические карбонаты, такие как пропиленкарбонат, или цепочечные карбонаты, такие как диметилкарбонат и диэтилкарбонат. Эти органические растворители могут использоваться по отдельности или в виде комбинации двух или более типов. В некоторых вариантах осуществления электролит может также содержать добавки или стабилизаторы, такие как VC (винилкарбонат), VEC (винилэтиленкарбонат), ЕА (этиленацетат), ТРР (трифенилфосфат), фосфазены, LiBOB, LiBETI, LiTFSI, BP (бифенил), PS (пропиленсульфит), ES (этиленсульфит), АМС (аллилметилкарбонат) и APV (дивиниладипат).

В некоторых вариантах осуществления анод 20 может быть получен смешиванием отрицательного активного материала, электропроводящего материала и связующего любым известным специалистам способом, как описано, например, в Lithium-Ion Batteries: Science and Technologies, Yoshio et al., 2009. В некоторых вариантах осуществления анод может быть получен путем смешивания примерно 93% масс. графита в качестве отрицательного активного материала, примерно 3% масс. электропроводящего углерода (например, ацетиленовой сажи) и примерно 4% масс. связующего, такого как, например, поливинилидендифторид (PVDF), и использования медной токопроводящей фольги, обычно толщиной 10-15 мкм.

В некоторых вариантах осуществления катод 10 может быть получен с помощью смешивания положительного активного материала, электропроводящего материала и связующего любым известным специалистам способом, как описано, например, Lithium-Ion Batteries: Science and Technologies, Yoshio et al., 2009. В некоторых вариантах осуществления катод может быть получен с помощью смешивания примерно 90% масс. LiNiCoMnO2 в качестве литиевого активного материала, примерно 5% масс. электропроводящего углерода (например, ацетиленовой сажи) и примерно 5% масс.

связующего, такого как PVDF, и использования алюминиевой токопроводящей фольги, обычно толщиной 10-15 мкм.

В некоторых вариантах осуществления и как показано на фиг. 1, анод 20 и катод 10 (описанные ниже) могут быть разделены разделителем 40. В некоторых вариантах осуществления разделитель может быть выполнен из полимерной пленки, такой как полиэтилен или полипропилен, имеющий микропоры, которая может быть ламинирована. В некоторых вариантах осуществления анод 20, катод 10 и разделитель 40 могут быть намотаны по спирали для получения электродного элемента спирального типа. В определенном варианте осуществления катушка может иметь продолговатую форму.

В соответствии с вариантами осуществления изобретения и как схематически показано на фиг. 2, катод 10 включает в себя электропроводящую подложку 12, первый слой 14, покрывающий по меньшей мере часть электропроводящей подложки 12, содержащий композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также второй слой 16, покрывающий по меньшей мере часть первого слоя 14, причем второй слой 16 содержит композицию покрытия, содержащую литийсодержащее соединение.

Электропроводящая подложка 12, подлежащая обработке в соответствии со способами по настоящему изобретению, может сначала быть очищена для удаления жира, грязи или других посторонних веществ. Часто это делается с помощью умеренно или сильно щелочных очистителей, таких как коммерчески доступные и традиционно применяемые в процессах предварительной обработки металлов. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают Chemkleen 163, Chemkleen 177, Chemkleen 490МХ, Chemkleen 2010LP/Chemkleen 181ALP, каждый из которых коммерчески доступен от PPG Industries, Inc. Применение таких очистителей часто сопровождается и/или предваряется водной промывкой.

В некоторых вариантах осуществления электропроводящая подложка 12, подлежащая обработке в соответствии со способами настоящего изобретения, может сначала быть промыта раствором фторида для травления ее поверхности. Используемый в настоящем документе термин «травление» относится к композиции, которая при контакте с подложкой активирует поверхность для лучшей реакции на последующих стадиях нанесения покрытия, в том числе, например, на стадии предварительной обработки. В некоторых вариантах осуществления стадия промывки подложки фторидным раствором может удалять оксидные слои и/или увеличивать площадь поверхности подложки, и в случае алюминиевой фольги может удалять менее реакционноспособные поверхностные слои оксида алюминия, оставляя открытой более реакционноспособную алюминиевую

поверхность, благодаря чему улучшается осаждение покрытия предварительной обработки.

Как было указано выше, некоторые варианты осуществления настоящего изобретения относятся к способам обработки электропроводящей подложки 12, которые включают в себя контактирование электропроводящей подложки с композицией для предварительной обработки, содержащей металл группы IIIB и/или IVB. В вариантах осуществления металл группы IIIB и/или группы IVB осаждается на электропроводящей подложке. Часто композиция предварительной обработки содержит носитель, часто водную среду, так что композиция находится в виде раствора или дисперсии соединения металла группы IIIB или IVB в носителе. В этих вариантах осуществления данный раствор или дисперсия могут приводиться в контакт с подложкой любым из множества известных способов, таких как окунание или погружение, распыление, периодическое распыление, окунание с последующим распылением, распыление с последующим окунанием, нанесение кистью или покрывание валиком. В некоторых вариантах осуществления температура раствора или дисперсии при нанесении на электропроводящую подложку находится в диапазоне 60-150°F (15-65°C). Время контакта часто находится в диапазоне от 10 с до 5 мин, как, например, от 30 с до 2 мин.

Используемый в настоящем документе термин «композиция для предварительной обработки» относится к композиции, которая при контакте с электропроводящей подложкой вступает в реакцию и химически изменяет поверхность подложки и связывается с ней с образованием защитного слоя.

Используемый в настоящем документе термин «металл группы IIIB и/или IVB» относится к элементу, который находится в группе IIIB или группе IVB периодической системы элементов CAS, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983). Там, где это применимо, эти металлы могут быть использованы сами по себе. В некоторых вариантах осуществления может использоваться соединение металла группы IIIB и/или IVB. Используемый в настоящем документе термин «соединение металла группы IIIB и/или IVB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в группе IIIB или группе IVB периодической системы элементов CAS.

В некоторых вариантах осуществления соединение металла группы IIIB и/или группы IVB, используемое в композиции предварительной обработки, может быть соединением циркония, титана, гафния, иттрия, церия, празеодимия, или их смесью. Подходящие соединения циркония включают, без ограничения, гексафторциркониевую кислоту, ее соли щелочных металлов и аммония, аммоний-цирконий-карбонат, цирконилнитрат, карбоксилаты циркония и гидроксикарбоксилаты циркония, такие как гидрофторциркониевая кислота, ацетат циркония, оксалат циркония, гликолят циркония-аммония, лактат циркония-аммония, цитрат циркония-аммония и их смеси. Подходящие соединения титана включают, без ограничения, фтортитановую кислоту и ее соли. Подходящее соединение гафния включает, без ограничения, нитрат гафния. Подходящее соединение иттрия включает, без ограничения, нитрат иттрия. Подходящее соединение церия включает, без ограничения, нитрат церия. Подходящее соединение празеодимия включает, без ограничения, нитрат празеодимия.

В некоторых вариантах осуществления соединение металла группы IIIB и/или IVB присутствует в композиции для предварительной обработки в количестве по меньшей мере 20 ч/млн металла, например по меньшей мере 50 ч/млн металла, или в некоторых случаях по меньшей мере 180 ч/млн металла (в расчете на элементарный металл). В некоторых вариантах осуществления соединение металла группы IIIB и/или IVB присутствует в композиции предварительной обработки в количестве не более 5000 ч/млн металла, например не более 1000 ч/млн металла или в некоторых случаях не более 300 ч/млн металла (в расчете на элементарный металл). Количество металла группы IIIB и/или IVB в композиции для предварительной обработки может варьироваться в диапазоне любого сочетания указанных значений, включая сами указанные значения.

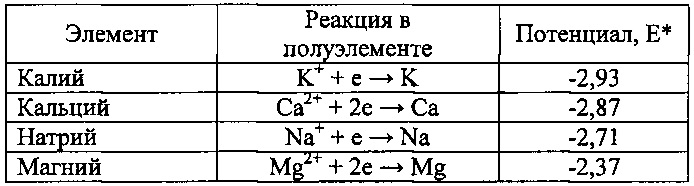

В некоторых вариантах осуществления композиция для предварительной обработки также содержит электроположительный металл. Используемый в настоящем документе термин «электроположительный металл» относится к металлам, которые являются более электроположительными, чем металл подложки. Это означает, что для целей настоящего изобретения термин «электроположительный металл» охватывает металлы, которые являются менее легко окисляемыми, чем металл металлической подложки, который подвергается обработке. Как будет понятно специалисту в данной области техники, способность металла к окислению называется окислительным потенциалом, выраженным в вольтах и измеряемым относительно стандартного водородного электрода, окислительный потенциал которого принят равным нулю. Окислительный потенциал нескольких элементов приведен в таблице ниже. Элемент окисляется труднее, чем другой элемент, если он имеет величину потенциала Е* в следующей таблице больше, чем у сравниваемого элемента.

Таким образом, очевидно, что когда подложка 12 катода содержит один из перечисленных выше материалов, таких как алюминий, подходящие для включения в композицию для предварительной обработки электроположительные металлы включают, например, олово, индий, галлий, кобальт, никель, медь, серебро и золото, а также их смеси.

В некоторых вариантах осуществления источником электроположительного металла в композиции для предварительной обработки является водорастворимая соль металла. В некоторых вариантах осуществления настоящего изобретения водорастворимой солью металла является водорастворимое соединение меди. Специфические примеры водорастворимых соединений меди, которые подходят для использования в настоящем изобретении, включают, без ограничения, цианид меди, цианид меди-калия, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, тетрагидрат этилендиаминтетраацетата меди-динатрия, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лауроилсаркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, аспартат меди, глутамат меди, фумарат меди, глицерофосфат меди, хлорофиллин меди-натрия, фторосиликат меди, фторборат меди и иодат меди, а также медные соли карбоновых кислот в гомологической серии от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в серии от щавелевой до субериновой кислоты и медные соли гидроксикарбоновых кислот, включая гликолевую, молочную, винную, яблочную и лимонную кислоты.

Когда ионы меди, поступающие из такого водорастворимого соединения меди, осаждаются в качестве примеси в виде сульфата меди, оксида меди и т.д., может предпочтительно добавляться комплексообразователь, который подавляет осаждение ионов меди, тем самым стабилизируя их в растворе в виде комплексного соединения меди.

В некоторых вариантах осуществления соединение меди добавляют в виде комплексной соли меди, такой как K3Cu(CN)4 или Cu-ЭДТА, которая сама по себе может устойчиво присутствовать в композиции, но также возможно образование комплекса меди, который может устойчиво присутствовать в композиции за счет смешивания комплексообразователя с соединением, которое само по себе трудно растворимо. Примеры этого включают комплексное соединение цианида меди, образованное смешиванием CuCN и KCN или смешиванием CuSCN и KSCN или KCN, и комплексное соединение Cu-ЭДТА, образованное смешиванием CuSO4 и ЭДТА⋅2Na.

Что касается комплексообразователя, может применяться соединение, которое может образовывать с ионами меди комплексное соединение; примеры включают неорганические соединения, такие как цианидные соединения и тиоцианатные соединения и поликарбоновые кислоты, и их специфические примеры включают этилендиаминтетрауксусную кислоту, соли этилендиаминтетрауксусной кислоты, такие как дигидрат дигидроэтилендиаминтетраацетата динатрия, аминокарбоновые кислоты, такие как нитрилотриуксусная кислота и иминодиуксусная кислота, оксикарбоновые кислоты, такие как лимонная кислота и винная кислота, янтарную кислоту, щавелевую кислоту, этилендиаминтетраметиленфосфоновую кислоту и глицин.

В некоторых вариантах осуществления электроположительный металл, такой как медь, включают в композицию предварительной обработки в количестве по меньшей мере 2 ч/млн, как например, по меньшей мере 60 ч/млн, или в некоторых случаях по меньшей мере 60 ч/млн суммарного металла (в расчете на элементарный металл). В некоторых вариантах осуществления электроположительный металл включают в такие композиции предварительной обработки в количестве не более 200 ч/млн, например не более 100 ч/млн или в некоторых случаях не более 80 ч/млн суммарного металла (в расчете на элементарный металл). Количество электроположительного металла в композиции для предварительной обработки может варьироваться в диапазоне любых сочетаний указанных значений, включая сами указанные значения.

Композиции для предварительной обработки по настоящему изобретению также содержат свободный фторид. Как будет понятно, источник свободного фторида в композициях для предварительной обработки по настоящему изобретению может меняться. Например, в некоторых случаях свободный фторид может происходить из соединения металла группы IIIB и/или IVB, используемого в композиции для предварительной обработки, как, например, в случае с гексафторциркониевой кислотой. Поскольку металл группы IIIB и/или IVB осаждается на металлической подложке в ходе процесса предварительной обработки, фтор в гексафторциркониевой кислоте станет свободным фторидом, и, как будет понятно, содержание свободного фторида в композиции для предварительной обработки в случае отсутствия контроля будет со временем увеличиваться при обработке металла композицией для предварительной обработки по настоящему изобретению.

Кроме того, источник свободного фторида в композициях для предварительной обработки по настоящему изобретению может включать соединение, отличное от соединения металла группы IIIB и/или IVB. Неограничивающие примеры таких источников включают HF, NH4F, NH4HF2, NaF и NaHF2. Могут использоваться фториды или бифториды аммония, фосфония, металлов группы IA, металлов группы IIA, металлов группы IIIA, или их комбинация.

Используемый в настоящем документе термин «свободный фторид» относится к отдельному иону фтора, и его концентрация в композициях для предварительной обработки по настоящему изобретению может быть определена с помощью измерительного прибора с фторидселективным электродом.

В некоторых вариантах осуществления свободный фторид включают в композицию для предварительной обработки в количестве по меньшей мере 2 ч/млн, например по меньшей мере 25 ч/млн, или в некоторых случаях по меньшей мере 250 ч/млн суммарного металла (в расчете на элементарный металл). В некоторых вариантах осуществления электроположительный металл включают в такие композиции для предварительной обработки в количестве не более 1000 ч/млн, например не более 500 ч/млн или в некоторых случаях не более 100 ч/млн суммарного металла (в расчете на элементарный металл). Количество электроположительного металла в композиции для предварительной обработки может варьироваться в диапазоне любых сочетаний указанных значений, включая сами указанные значения.

В некоторых вариантах осуществления рН композиции для предварительной обработки варьируется в диапазоне от 2 до 6, как, например, от 4,5 до 5,5. Величину рН композиции для предварительной обработки можно регулировать по мере необходимости с помощью, например, любой кислоты или основания. В некоторых вариантах осуществления рН раствора поддерживается за счет включения основного вещества, в том числе водорастворимых и/или диспергируемых в воде оснований, таких как гидроксид натрия, карбонат натрия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

В некоторых вариантах осуществления композиция для предварительной обработки содержит смоляное связующее. Подходящие смолы включают продукты реакции одного или более алканоламинов и эпоксифункционального вещества, содержащего по меньшей мере две эпоксигруппы, такого как описанные в патенте США №5,653,823. В некоторых случаях такие смолы содержат бета-гидроксисложноэфирные, имидные или сульфидные функциональные группы, включенные с использованием диметилолпропионовой кислоты, фталимида или меркаптоглицерина как дополнительных реагентов при приготовлении смолы. В качестве альтернативы продукт реакции представляет собой продукт реакции диглицидилового эфира бисфенола А (коммерчески доступного от Shell Chemical Company как EPON 880), диметилолпропионовой кислоты и диэтаноламина в молярном соотношении (0,6-5,0):(0,05-5,5):1. Другие подходящие смоляные связующие включают водорастворимые и диспергируемые в воде полиакриловые кислоты, как описано в патентах США №№3,912,548 и 5,328,525; фенолформальдегидные смолы, как описано в патенте США №5,662,746; водорастворимые полиамиды, как описано в WO 95/33869; сополимеры малеиновой или акриловой кислоты с простым аллиловым эфиром, как описано в канадской патентной заявке СА 2,087,352, и водорастворимые и диспергируемые смолы, включая эпоксидные смолы, аминопласты, фенолформальдегидные смолы, танины и поливинилфенолы, как описано в патенте США №5,449,415. Другие подходящие смоляные связующие включают проводящие или полупроводящие связующие, в том числе полиацетилен, полифениленвинилен, полипиррол, политиофен, полифениленсульфид, полифлуорен, полипирен, полиазулен, полинафталин, поликарбазол, полииндол, полиазепин и/или полианилин, или смоляные связующие, которые содержат электропроводящую добавку, как, например, электропроводящие частицы, такие как электропроводящие частицы углерода, включающие, без ограничения, электропроводящую сажу, углеродные нанотрубки, графены, углеродные волокна, фуллерены и тому подобное, электропроводящий диоксид кремния, порошки металлов, включая алюминий, медь или специальную сталь, дисульфид молибдена, оксид железа, черный оксид железа, допированный сурьмой диоксид титана и допированный никелем диоксид титана, и частицы оксида алюминия, алюминий, сложный ароматический полиэфир, нитрид бора, хром, графит, железо, молибден, неодим/железо/бор, самарий-кобальт, карбид кремния, нержавеющая сталь, диборид титана, вольфрам, карбид вольфрама, диоксид циркония, керамические микросферы, рубленое стекловолокно, порошок и чешуйки графита, нитрид бора, чешуйки слюды, порошок и чешуйки меди, никелевый порошок и чешуйки никеля, покрытые такими металлами, как кобальт, медь, никель, железо, олово, цинк, палладий, кремний, серебро, титан, и их сочетания.

В этих вариантах осуществления настоящего изобретения смоляное связующее присутствует в композиции для предварительной обработки в количестве от 0,005 до 30% масс., например от 0,5 до 3% масс. в расчете на общую массу компонентов в композиции.

Однако, в других вариантах осуществления композиция для предварительной обработки по существу не содержит или в некоторых случаях полностью не содержит какого-либо смоляного связующего. Используемый в настоящем документе термин «по существу не содержит», когда он применяется по отношению к отсутствию смоляного связующего в композиции предварительной обработки, означает, что любое смоляное связующее присутствует в композиции предварительной обработки в количестве менее 0,005% масс. Используемый в настоящем документе термин «полностью не содержит» означает, что в композиции предварительной обработки смоляное связующее отсутствует полностью.

Композиция для предварительной обработки может необязательно содержать другие вещества, такие как неионогенные поверхностно-активные вещества и вспомогательные компоненты, обычно используемые в практике для осуществления предварительной обработки. В водной среде могут присутствовать диспергируемые в воде органические растворители, например спирты, имеющие приблизительно до 8 атомов углерода, такие как метанол, изопропанол и т.п.; или простые гликолевые эфиры, такие как простые моноалкиловые эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля и т.п., первичные амины, содержащие до примерно 8 атомов углерода, такие как пропиламин и бутиламин, вторичные или третичные амины, такие как триэтиламин и диизопропилэтиламин, алканоламины, такие как диизопропилэтаноламин, полиамины, такие как джефамины (Jeffamines), ароматические/циклические амины, такие как пиридины и пирролидины, или сульфонамиды. В случае их присутствия диспергируемые в воде органические растворители обычно используются в количествах до примерно 10 об. % по отношению к общему объему водной среды.

Другие необязательные вещества включают поверхностно-активные вещества, которые функционируют как противовспенивающие вещества или вещества, смачивающие подложку.

В некоторых вариантах осуществления композиция для предварительной обработки также содержит ускоритель реакции, такой как нитрит-ионы, нитрат-ионы, содержащие нитрогруппу соединения, сульфат гидроксиламина, персульфат-ионы, сульфит-ионы, гипосульфит-ионы, пероксиды, ионы железа(III), железистые соединения лимонной кислоты, молибдат-ионы, бромат-ионы, перхлорат-ионы, хлорат-ионы, хлорит-ионы, а также аскорбиновая кислота, лимонная кислота, винная кислота, малоновая кислота, янтарная кислота и их соли. Конкретные примеры подходящих веществ и их содержания описаны в публикации патентной заявки США №2004/0163736, абзацы [0032]-[0041], процитированная часть которых включена в настоящее описание посредством ссылки.

В некоторых вариантах осуществления композиция для предварительной обработки также содержит наполнитель, такой как кремнеземный наполнитель. Неограничивающие примеры подходящих наполнителей включают диоксид кремния, слюду, монтмориллонит, каолинит, асбест, тальк, диатомовую землю, вермикулит, природные и синтетические цеолиты, цемент, силикат кальция, силикат алюминия, силикат алюминия натрия, полисиликат алюминия, гели диоксида кремния-оксида алюминия и стеклянные частицы. В дополнение к кремнеземным наполнителям также могут использоваться другие тонкодисперсные частицы по существу нерастворимых в воде наполнителей. Примеры таких дополнительных наполнителей включают газовую сажу, древесный уголь, графит, оксид титана, оксид железа, оксид меди, оксид цинка, оксид сурьмы, диоксид циркония, оксид магния, оксид алюминия, дисульфид молибдена, сульфид цинка, сульфат бария, сульфат стронция, карбонат кальция и карбонат магния. В некоторых других вариантах осуществления композиция для предварительной обработки также может содержать электропроводящий наполнитель или наполнитель, который содержит электропроводящую добавку, такую как описанные выше электропроводящие частицы.

В некоторых вариантах осуществления композиция для предварительной обработки содержит фосфат-ионы. В некоторых вариантах осуществления фосфат-ионы присутствуют в количестве 10-500 ч/млн фосфат-иона, например 25-200 ч/млн фосфат-иона. Приводимые в качестве примера источники фосфат-иона включают Н3РО4, NaH2PO4, и/или (NH4)H2PO4. Однако, в некоторых вариантах осуществления композиция для предварительной обработки по настоящему изобретению по существу или в некоторых случаях полностью не содержит фосфат-ионов. Используемый в настоящем документе термин «по существу не содержит», когда он применяется по отношению к отсутствию фосфат-ионов в композиции для предварительной обработки, означает, что фосфат-ионы присутствует в композиции в количестве менее 10 ч/млн. Используемый в настоящем документе термин «полностью не содержит», когда он применяется по отношению к отсутствию фосфат-ионов, означает, что в композиции фосфат-ионы отсутствуют полностью.

В некоторых вариантах осуществления композиция для предварительной обработки по существу или в некоторых случаях полностью не содержит хромата и/или фосфата тяжелого метала, например фосфата цинка. Используемый в настоящем документе термин «по существу не содержит», когда он применяется по отношению к отсутствию хромата и/или фосфата тяжелого метала в композиции для предварительной обработки, означает, что эти вещества не содержатся в композиции в такой степени, в которой они оказывают нагрузку на окружающую среду. Таким образом, они по существу не используются, и образование шлама, такого как фосфат цинка, формирующегося при использовании агента для обработки на основе фосфата цинка, исключается. Используемый в настоящем документе термин «полностью не содержит», когда он применяется по отношению к отсутствию фосфата и/или хромата тяжелого металла, означает, что в композиции фосфат и/или хромат тяжелого металла отсутствует полностью.

Кроме того, в некоторых вариантах осуществления композиция предварительной обработки по существу не содержит или, в некоторых случаях, полностью не содержит каких-либо органических веществ. Используемый в настоящем документе термин «по существу не содержит», когда он применяется по отношению к отсутствию органических веществ в композиции, означает, что любые органические вещества (если они имеются) присутствуют в композиции в виде несущественной примеси. Иными словами, присутствие какого-либо органического вещества не влияет на свойства композиции. Используемый в настоящем документе термин «полностью не содержит», когда он применяется по отношению к отсутствию органического вещества, означает, что в композиции органическое вещество отсутствует полностью.

В некоторых вариантах осуществления пленочное покрытие остатка покрывающей композиции для предварительной обработки обычно варьируется в диапазоне от 2 до 400 миллиграммов на квадратный метр (мг/м2), например от 5 до 150 мг/м2. Толщина покрытия предварительной обработки может меняться, но обычно оно очень тонкое, часто толщиной менее 5-500 нм, например 10-120 нм.

После контакта с раствором для предварительной обработки подложка может быть промыта водой и высушена.

В некоторых вариантах осуществления способов по настоящему изобретению после контакта электропроводящей подложки с композицией для предварительной обработки она затем вступает в контакт с композицией покрытия, содержащей литийсодержащее соединение. Любой подходящий способ может использоваться для приведения в контакт электропроводящей подложки с такой композицией покрытия, в том числе, например, плоскощелевое фильерное покрытие, нанесение покрытия ножевым устройством, нанесение реверсивным валиком, нанесение прямым валиком, нанесение покрытия гравированным цилиндром, нанесение экструзией, погружение, нанесение кистью, окунание, обливание, распыление, электроосаждение и тому подобное, для осаждения литийсодержащего соединения на по меньшей мере части предварительно обработанной электропроводящей подложки.

Как было указано выше, в некоторых вариантах осуществления электропроводящая подложка приводится в контакт с композицией покрытия, содержащей литийсодержащее соединение.

Используемый в настоящем документе термин «литийсодержащее соединение», когда он применяется в связи с литий-ионными батареями, означает любой известный тип литийсодержащего соединения, обычно используемого в покрытиях электродов литий-ионных батарей. Примерами литийсодержащих соединений, используемых в композиции покрытия, могут быть LiCoO2, LiNiO2, LiFePO4, LiCoPO4, LiMnO2, LiMn2O4, Li(NiMnCo)O2, Li(NiCoAl)O2, покрытый углеродом LiFePO4, или их смеси.

В некоторых вариантах осуществления литийсодержащее соединение может присутствовать в композиции покрытия в количестве по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., например по меньшей мере 85% масс., или в некоторых случаях по меньшей мере 90% масс., исходя из общей массы твердых веществ в композиции покрытия.

В некоторых вариантах осуществления композиция покрытия также содержит электропроводящие частицы, такие как электропроводящие частицы углерода, включающие, без ограничения, электропроводящую сажу, углеродные нанотрубки, графены, углеродные волокна, фуллерены и тому подобное, электропроводящий диоксид кремния, порошки металлов, включая алюминий, медь или специальную сталь, дисульфид молибдена, оксид железа, черный оксид железа, допированный сурьмой диоксид титана и допированный никелем диоксид титана, и частицы оксида алюминия, алюминий, сложный ароматический полиэфир, нитрид бора, хром, графит, железо, молибден, неодим/железо/бор, самарий-кобальт, карбид кремния, нержавеющая сталь, диборид титана, вольфрам, карбид вольфрама, диоксид циркония, керамические микросферы, рубленое стекловолокно, порошок и чешуйки графита, нитрид бора, чешуйки слюды, порошок и чешуйки меди, никелевый порошок и чешуйки никеля, покрытые такими металлами, как кобальт, медь, никель, железо, олово, цинк, палладий, кремний, серебро, титан, и их сочетания.

В некоторых вариантах осуществления электропроводящие частицы могут иметь средний размер частиц, до их включения в композицию покрытия, менее 300 нм, например от 1 до 200 нм, от 10 до 100 нм, или в некоторых случаях от 30 до 50 нм.

В некоторых вариантах осуществления электропроводящие частицы могут присутствовать в композиции в таком количестве, что относительное массовое отношение литийсодержащего соединения к электропроводящим частицам в композиции составляет по меньшей мере 3:1, по меньшей мере 4:1, по меньшей мере 5:1, по меньшей мере 8:1, по меньшей мере 10:1, или в некоторых случаях по меньшей мере 15:1.

В некоторых вариантах осуществления такие электропроводящие частицы могут присутствовать в количестве не более 20 % масс., не более 10% масс., как, например, 1-10% масс., или 1-5% масс., исходя из общей массы твердых веществ в композиции покрытия.

В некоторых вариантах осуществления композиция покрытия содержит связующее. Подходящие связующие включают поливинилидендифторид (PVDF), натрийкарбоксиметилцеллюлозу, поливиниловый спирт, стирол-бутадиеновый каучук, политетрафторэтилен, акрилонитрил-бутадиеновый каучук, тройной этиленпропиленовый каучук с диеновым мономером, полиуретан, полиакрилат, полиакриловую кислоту, поливинилэфир, полиимид, в том числе их сополимеры и смеси. В некоторых вариантах осуществления композиция покрытия может содержать проводящее или полупроводящее связующее, в том числе полиацетилен, полифениленвинилен, полипиррол, политиофен, полифениленсульфид, полифлуорен, полипирен, полиазулен, полинафталин, поликарбазол, полииндол, полиазепин и/или полианилин.

В некоторых вариантах осуществления связующее может присутствовать в количестве не более 20% масс., не более 10% масс., как, например, 1-10% масс., или 1-5% масс., исходя из общей массы твердых веществ в композиции покрытия. В некоторых вариантах осуществления связующее может присутствовать в композиции покрытия в количестве массовых процентов, равном количеству массовых процентов электропроводящих частиц.

В некоторых вариантах осуществления композиция покрытия необязательно может содержать другие материалы, такие как ингибиторы коррозии, антиоксиданты, регуляторы текучести и поверхностно-активные вещества, обычно используемые в области нанесения покрытий.

В некоторых вариантах осуществления после контактирования электропроводящей подложки с композицией покрытия, содержащей литийсодержащее соединение, покрытие часто нагревают для отверждения нанесенной композиции. Любой подходящий способ может использоваться для нагревания или отверждения нанесенной композиции покрытия, в том числе, например, сушка теплым воздухом, сушка горячим воздухом, сушка воздухом с низкой влажностью, вакуумная сушка, сушка инфракрасным нагревом, сушка длинноволновыми инфракрасными лучами и сушка потоком электронов. Операцию нагрева или отверждения часто выполняют при температуре в диапазоне от температуры окружающей среды до 250°C, как, например, от 120°C до 190°C в течение промежутка времени в диапазоне от 1 до 60 мин. В некоторых вариантах осуществления толщина получаемой пленки составляет от 40 до 150 мкм, например 80-90 мкм.

Как следует из предшествующего описания, настоящее изобретение касается композиций, предназначенных для обработки электропроводящей подложки. В некоторых вариантах осуществления эти композиции содержат металл группы IIIB и/или IVB. В некоторых вариантах осуществления композиция по существу не содержит фосфата тяжелого металла, такого как фосфат цинка, и хромата.

В других аспектах настоящее изобретение относится к композиции для обработки электропроводящей подложки, которая содержит металл группы IIIB и/или IVB. Эти композиции по настоящему изобретению по существу не содержат от фосфат-ионов и хроматов.

Изобретение проиллюстрировано следующими ниже примерами, которые не должны рассматриваться как ограничивающие объем изобретения своими частными деталями. Все части и процентные содержания в примерах, а также по всему описанию являются массовыми, если не указано иное.

Примеры

Пример 1

1 г связующего Kynar® HSV900 PVDF (коммерчески доступного от Arkema Inc., King of Prussia, Пенсильвания) и 25,5 г растворителя н-метил-2-пирролидона (коммерчески доступного от International Specialty Products, Inc., Wayne, Нью-Джерси) помещали в 100 мл смесительный контейнер DAC (FlackTek, Inc., Landrum, Южная Каролина) и перемешивали до полного растворения полимера PVDF. После этого в контейнер добавляли 1 г электропроводящей сажи C-Nergy™ Super С65 (коммерчески доступна от Timcal) и 18 г диоксида лития-никеля-кобальта-марганца ТХ10 (коммерчески доступен от Umicore). После завинчивания крышки контейнер помещали в Speedmixer DAC 600 FVZ (FlackTek, Inc.) и перемешивали при 2350 об/мин в течение 5 мин. Полученную в результате суспензию для катода литий-ионного аккумулятора далее наносили на очищенную этанолом алюминиевую фольгу (коммерчески доступную от Targray Technology International Inc., Rancho Dominguez, Калифорния) с помощью ножевого устройства, установленного с зазором 400 мкм, и автоматического стола для нанесения покрытия (MTI Corporation, Richmond, Калифорния). Покрытие после этого сушили при 120°C в течение 20 мин. Фольгу с покрытием пропускали через календарную печатную машину, установленную с зазором 0,030 мм, сжимающую покрытие от 93 до 65 мкм толщины.

Данный образец с нанесенным покрытием испытывали на прочность на отслаивание под углом 180° с помощью тензиометра Instron и способа, очень похожего на ASTM D903-98, «Standard Test Method for Peel or Stripping Strength of Adhesive Bonds», за исключением того, что использовали скорость вытягивания 2 дюйма в минуту (5 см/мин) и не использовали дальнейшее кондиционирование образца.

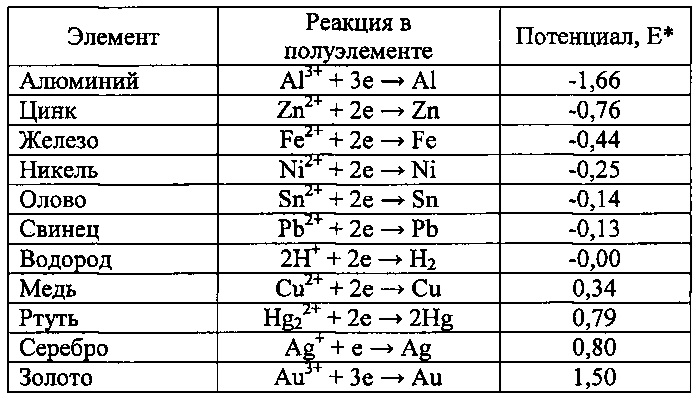

Среднее максимальное усилие отслаивания или прочность на отслаивание, в ньютонах, для данного образца с покрытием показана в таблице 1 ниже.

Пример 2

Ванну А получали, используя 30,0 г Chemfos AFL (жидкая добавка свободного фторида, коммерчески доступная от PPG Industries, Inc., Euclid, Огайо) и 11,4 л деионизированной воды. Значение рН ванны А было 3,6, и содержание свободного фторида составляло 220 ч/млн.

Ванну В получали, используя 11,4 л деионизированной воды, 10,0 г фторциркониевой кислоты (45% масс. в воде), и 8,4 г Chemfos AFL (PPG Industries). Значение рН доводили до 4,5 с помощью Chemfil Buffer (щелочного вещества, коммерчески доступного от PPG Industries, Inc.). Содержание циркония составляло 180 ч/млн, и содержание свободного фторида составляло 100 ч/млн в ванне В.

Очищенную этанолом алюминиевую фольгу закрепляли в алюминиевой подвеске четырьмя зажимами из нержавеющей стали. Фольгу погружали в кислую фторидную травильную ванну (ванна А) на 2 мин при 70°F (21,1°C). После этого фольгу немедленно помещали в ванну, содержащую цирконий и фторид (ванна В) на 2 мин при 80°F (26,7°C). Предварительно обработанную фольгу далее промывали деионизированной водой в течение 30 с и сушили горячим воздухом (130°F/54,4°C).

Далее на предварительно обработанную фольгу наносили покрытие и испытывали, как описано в примере 1. Среднее максимальное усилие отслаивания или прочность на отслаивание, в ньютонах, для данного предварительно обработанного образца с покрытием показана в таблице 1 ниже.

Пример 3

Ванну А получали, как описано в примере 2.

Ванну В получали, как описано в примере 2, за исключением того, что в ванну В добавляли 12,0 г раствора нитрата меди (2,0% масс. в деионизированной воде). В ванне В содержание циркония составляло 180 ч/млн, содержание свободного фторида было 100 ч/млн, и содержание меди было 20,0 ч/млн.

Фольгу после этого предварительно обрабатывали, наносили покрытие и испытывали, как описано в примере 2.

Среднее максимальное усилие отслаивания или прочность на отслаивание, в ньютонах, для данного предварительно обработанного образца с покрытием показана в таблице 1 ниже.

Пример 4

Ванну А получали, как описано в примере 2.

Ванну В получали, как описано в примере 2, за исключением того, что в ванну В добавляли 24,0 г раствора нитрата меди (2,0% масс. в деионизированной воде). В ванне В содержание циркония составляло 180 ч/млн, содержание свободного фторида было 100 ч/млн, и содержание меди было 40,0 ч/млн.

Фольгу после этого предварительно обрабатывали, наносили покрытие и испытывали, как описано в примере 2.

Среднее максимальное усилие отслаивания или прочность на отслаивание в ньютонах для данного предварительно обработанного образца с покрытием показана в таблице 1 ниже.

Пример 5

Ванну А получали, как описано в примере 2.

Ванну В получали, как описано в примере 2, за исключением того, что в ванну В добавляли 36,0 г раствора нитрата меди (2,0% масс. в деионизированной воде). В ванне В содержание циркония составляло 180 ч/млн, содержание свободного фторида было 100 ч/млн, и содержание меди было 60,0 ч/млн.

Фольгу после этого предварительно обрабатывали, наносили покрытие и испытывали, как описано в примере 2.

Среднее максимальное усилие отслаивания или прочность на отслаивание, в ньютонах, для данного предварительно обработанного образца с покрытием показана в таблице 1 ниже.

Пример 6

Ванну А получали, как описано в примере 2.

Очищенную этанолом алюминиевую фольгу закрепляли в алюминиевой подвеске четырьмя зажимами из нержавеющей стали. Фольгу погружали в кислую фторидную травильную ванну (ванна А) на 2 мин при 70°F (21,1°C). Протравленную фторидом фольгу далее промывали деионизированной водой в течение 30 с, сушили горячим воздухом (130°F/54,4°C) и далее наносили покрытие и испытывали, как описано в примере 1.

Среднее максимальное усилие отслаивания или прочность на отслаивание, в ньютонах, для данного предварительно обработанного образца с покрытием показана в таблице 1 ниже.

Приведенные выше примеры 2-5 с предварительной обработкой проявляют существенно более высокое среднее максимальное усилие отслаивания, демонстрируя значительное улучшение адгезии покрытия, например более 10%, как, например, более 25% или 30%, или более 40% или 50%.

Специалистам в данной области техники будет ясно, что описанные выше варианты осуществления могут быть изменены, не отходя от сути изобретения во всей его широте. Само собой разумеется, что данное изобретение не ограничивается только раскрытыми здесь конкретными вариантами осуществления, но, как предполагается, охватывает и модификации, соответствующие сущности и объему изобретения, как определено прилагаемой формулой изобретения.

Изобретение относится к композициям для предварительной обработки электродов и может быть использовано в литий-ионных батареях. Предложен катод литий-ионной батареи, имеющий электропроводящую подложку, первый слой, покрывающий по меньшей мере часть электропроводящей подложки, содержащий композицию предварительной обработки, содержащую металл группы IIIB и/или группы IV, и второй слой, покрывающий по меньшей мере часть электропроводящей подложки и первого слоя, причем второй слой содержит композицию покрытия, содержащую литийсодержащее соединение. Также описан способ обработки катода батареи и батарея, включающая такой обработанный катод. Предварительная обработка подложки катода обеспечивает улучшение антикоррозионных свойств электрода и повышает прочность на отслаивание покрытия второго слоя, что является техническим результатом изобретения. 3 н. и 16 з.п. ф-лы, 2 ил., 1 табл., 6 прим.

1. Катод для литий-ионной батареи, включающий:

- электропроводящую подложку;

- пленку, покрывающую по меньшей мере часть электропроводящей подложки, содержащую композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также электроположительный металл, где указанная композиция предварительной обработки при контакте с электропроводящей подложкой вступает в реакцию и химически изменяет поверхность подложки и связывается с ней с образованием защитного слоя; и

- слой, покрывающий по меньшей мере часть указанной пленки, причем этот слой содержит композицию покрытия, включающую литийсодержащее соединение.

2. Катод по п. 1, в котором металл группы IIIB и/или группы IVB включает цирконий.

3. Катод по п. 1, в котором металл группы IIIB и/или группы IVB присутствует в композиции предварительной обработки в количестве по меньшей мере 20 ч./млн металла.

4. Катод по п. 1, в котором количество электроположительного металла составляет по меньшей мере 2 ч/млн металла.

5. Катод по п. 4, в котором электроположительный металл включает олово, индий, галлий, кобальт, никель, медь, серебро, золото, или их комбинацию.

6. Катод по п. 1, в котором композиция предварительной обработки дополнительно содержит источник свободного фторида в количестве по меньшей мере 2 ч./млн.

7. Катод по п. 6, в котором источник свободного фторида содержит фториды или бифториды аммония, фосфония, металлов группы IA, металлов группы IIA, металлов группы IIIA, или их комбинацию.

8. Катод по п. 1, в котором литийсодержащее соединение содержит диоксид лития-никеля-кобальта-марганца, фосфат лития-железа, фосфат лития-железа с углеродным покрытием, или их комбинацию.

9. Катод по п. 1, в котором литийсодержащее соединение составляет 80-90 мас.%, исходя из общей массы покрытия, и в котором композиция покрытия дополнительно включает в себя электропроводящий агент, составляющий 5-10 мас.%, и связующее, составляющее 5-10 мас.%, исходя из общей массы покрытия.

10. Катод по п. 1, где катод имеет прочность на отслаивание под углом 180° более 1,5 Н.

11. Катод по п. 1, в котором пленка имеет толщину от 5 до 500 нм.

12. Катод по п. 1, где катод содержит алюминий.

13. Батарея, содержащая:

- катод, содержащий:

электропроводящую подложку;

пленку, покрывающую по меньшей мере часть электропроводящей подложки, содержащую композицию предварительной обработки, содержащую металл группы IIIB и/или группы IVB, а также электроположительный металл, где указанная композиция предварительной обработки при контакте с электропроводящей подложкой вступает в реакцию и химически изменяет поверхность подложки и связывается с ней с образованием защитного слоя; и

слой, покрывающий по меньшей мере часть указанной пленки, причем этот слой содержит композицию покрытия, включающую литийсодержащее соединение;

- анод;

- разделитель между анодом и катодом; и

- электролит, контактирующий с анодом и катодом.

14. Батарея по п. 13, в которой металл группы IIIB и/или группы IVB включает цирконий.

15. Батарея по п. 13, в которой композиция предварительной обработки дополнительно содержит источник свободного фторида.

16. Батарея по п. 13, в которой литийсодержащее соединение составляет 80-90 мас.%, исходя из общей массы покрытия, и в которой композиция покрытия дополнительно включает в себя электропроводящий агент, составляющий 5-10 мас.%, и связующее, составляющее 5-10% масс., исходя из общей массы покрытия.

17. Батарея по п. 13, в которой электропроводящая подложка содержит алюминий.

18. Способ обработки катода батареи, включающий:

- контактирование электропроводящей подложки катода батареи с композицией для предварительной обработки, содержащей металл группы IIIB и/или группы IVB, а также электроположительный металл, где указанная композиция предварительной обработки при контакте с электропроводящей подложкой вступает в реакцию и химически изменяет поверхность подложки и связывается с ней с образованием защитного слоя; и

- нанесение композиции покрытия, содержащей литийсодержащее соединение, на по меньшей мере часть предварительно обработанной электропроводящей подложки.

19. Способ по п. 18, дополнительно включающий контактирование электропроводящей подложки с раствором фторида перед контактированием электропроводящей подложки с композицией предварительной обработки.

| WO 2009130550 А1, 29.10.2009 | |||

| US 5518839 A, 21.05.1996 | |||

| WO 2012175301 A2, 27.12.2012 | |||

| JPH01195668 A, 07.08.1989 | |||

| RU 2000132148 А, 20.12.2002. |

Авторы

Даты

2017-05-24—Публикация

2014-03-07—Подача