ПРИОРИТЕТНАЯ ЗАЯВКА

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 61/732030, поданной 30 ноября 2012 года, содержание которой полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к поглощающим текучую среду слоям для впитывающих изделий для личной гигиены. В частности, настоящее изобретение относится к тканям единой конструкции для размещения во впитывающих изделиях для личной гигиены, таких как подгузники для новорожденных и детей, изделия для взрослых, страдающих недержанием, и женские гигиенические изделия, в которых единая структура ткани выполняет несколько функций во впитывающем изделии для личной гигиены.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Одноразовые впитывающие изделия для личной гигиены традиционно изготавливают из различных тканей, часто нетканых материалов, которые доставляют на место производства в рулонах для преобразования в продукт. Многие из этих тканей представляют собой поглощающие текучую среду материалы для изделий. Для целей данной заявки выражение “поглощающие текучую среду” будет относиться к тем слоям во впитывающем изделии, сквозь которые проходит текучая среда после выделения из организма пользователя, когда она проходит к основным удерживающим текучую среду материалам (иногда называемым впитывающей сердцевиной) впитывающего изделия. Выражение “поглощающие текучую среду” не охватывает основные удерживающие текучую среду материалы (такие, например, как сверхвпитывающие материалы и преимущественно целлюлозные слои). Различные поглощающие текучую среду ткани часто включены в структуры продуктов личной гигиены потому, что каждая из них предоставляет конкретные функциональные преимущества во всем изделии. Например, некоторые поглощающие текучую среду материалы могут быть более пригодны в качестве слоев верхнего листа или подкладки, предоставляющих первичный контакт с кожей пользователя, тогда как другие могут лучше служить в качестве приемных слоев или слоев переноса текучей среды во внутренней части многослойного продукта. Термин “приемный слой” называется так, поскольку он оказывает помощь в контролировании поглощения текучих сред, таких как моча или менструальные выделения, выделяемые пользователем впитывающего изделия, которые могли бы привести к протеканию в случае отсутствия приемного слоя. Кроме того, некоторые материалы наиболее пригодны в качестве защитных слоев впитывающей сердцевины (или материалов оболочки сердцевины), позволяя текучей среде проходить в удерживающую текучую среду впитывающую сердцевину, но предотвращая вытекание компонентов из слоя впитывающей сердцевины наружу продукта.

В результате применения широкого ряда тканей для этих разных целей возникают проблемы в соединении этих различных тканей на производственной линии. Некоторые из этих функционально различных тканей получают в ходе относительно медленных и неэффективных производственных процессов. Другие материалы производятся из полотен из полимерных волокон сверхмалого диаметра для улавливания частиц, и представляют проблемы в производстве и стоимости. Третьи ткани производятся с относительно более высокими поверхностными плотностями, чем требовались бы для нормальной функциональности, с целью допущения высокой скорости разматывания и обработки во время преобразования в продукт. Например, материалы с определенной поверхностной плотностью, которые могли бы быть удовлетворительными для применения в изделии, могут быть слишком чувствительными, чтобы выдержать этапы обработки.

В результате таких потребностей для переработки материала процессы переработки изделия часто перегружены объединением специальных слоев материала, некоторым из которых уделяют чрезмерное внимание, чтобы приспособить к нагрузкам в высокоскоростных, многостадийных производственных системах. Например, такие свойства ткани, как толщина и плотность, могут изменяться после намотки в рулон для хранения. С целью обеспечить желаемую конечную толщину и плотность в преобразованном изделии тканевый слой может изготавливаться с определенными характеристиками, заданными перед переработкой, принимая во внимание изменения, которые далее произойдут с тканью после намотки в рулон для хранения и размотки с него, и подвергания дальнейшей переработке. Поэтому существует потребность в эффективно производимых поглощающих текучую среду материалах, способных выдерживать нагрузки процесса преобразования продукта.

Наслоение отдельно произведенных поглощающих текучую среду слоев также приводит к проблемам межслойных соединений. Например, между слоями могут существовать пространственные зазоры, что влияет на передвижение текучей среды при ее перемещении к впитывающей сердцевине. Клей (обычно гидрофобный) между отдельно изготовленными поглощающими текучую среду слоями может также повлиять на течение текучей среды и привести к получению более жесткого изделия. Такие препятствия для течения текучей среды часто затрудняют быстрый переход текучей среды от одного слоя к следующему. Поэтому существует длительная потребность во впитывающих изделиях с меньшим количеством слоев ткани, и где слои ткани имеют более эффективно заданные особенности/свойства, включая уменьшенную массу, более плотное соединение, и которые не будут основаны на отдельных клеевых слоях для связывания. Такая эффективность также приведет к снижению расходов. Слои впитывающей сердцевины во впитывающих изделиях для личной гигиены часто содержат мелкие частицы, такие как частицы сверхвпитывающего полимера (SAP), для улучшения впитывающей способности изделий. Такие слои сердцевины часто заключены в отдельные оболочки сердцевины из целлюлозной ткани или полимерных нетканых материалов. Такие нетканые материалы часто включают волокна малого диаметра (волокна, полученные по технологии мелтблаун) для предотвращения перемещения мелких частиц SAP наружу изделий. Проводились попытки разработать структуры слоя сердцевины с модифицированной оболочкой. Однако такая оболочка часто приводит к дополнительной массе в изделиях, дополнительным клеевым слоям и, следовательно, дополнительным производственным затратам. Поэтому существует потребность в оболочке сердцевины в изделии со сниженной массой и затратами на склеивание.

Сделаны попытки производить единые впитывающие ткани, объединяющие особенности того, что традиционно воплощалось в нескольких слоях впитывающего материала. Такие единые ткани привели лишь к незначительным улучшениям в характере удержания жидкостей с толщинами и массами тканей, равными или превышающими объединенную массу исходных впитывающих слоев, традиционно применяемых в таких впитывающих изделиях. Чаще всего такие единые впитывающие ткани приводили к менее желательной функциональности, чем была бы доступна через разделенные отдельные слои.

Получение дополнительных функциональных характеристик часто требует дополнительных слоев ткани или поверхностных плотностей. Такие дополнительные слои и поверхностная плотность обычно будут добавлять новые проблемы, связанные с затратами и изготовлением преобразующих систем. Без снижения массы ткани или дополнительных функциональных преимуществ разработка единых структур не будет оправдывать такую неэффективность преобразования. Поэтому существует потребность в таких тканях с уменьшенной массой, которые продолжают предоставлять такие же или лучшие функциональные ожидания, как и ранее используемые многослойные ткани, но при меньших затратах. Кроме того, существует потребность в таких тканях, которые могли бы обеспечить множественную функциональность и которые могли бы производиться упрощенными производственными системами. Существует также потребность в производственных процессах, которые бы снизили количество этапов соединения материалов, требуемых для производства впитывающего изделия для личной гигиены.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления изобретения единая структура ткани для применения во впитывающем изделии для личной гигиены содержит составной элемент из по меньшей мере двух функциональных компонентов для поглощения текучей среды, при этом два функциональных компонента содержат волокнистый функциональный компонент подложки и по меньшей мере один волокнистый приемный функциональный компонент. Функциональные компоненты расположены непосредственно рядом друг с другом в составном элементе и удерживаются вместе в непосредственном соприкосновении друг с другом. Во втором варианте осуществления изобретения составной элемент содержит по меньшей мере три функциональных компонента, содержащих функциональный компонент подкладки и по меньшей мере два приемных функциональных компонента. В еще одном альтернативном варианте осуществления составной элемент содержит по меньшей мере три функциональных компонента, включая функциональный компонент подкладки, приемный функциональный компонент и функциональный компонент оболочки сердцевины. В другом альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, состоящий из гидрофильных волокон, характеризующихся краевым углом натекания от приблизительно 75 до 80°, и состоящий из волокон диаметром от приблизительно 10 до 8 микрон (мкм), альтернативно от приблизительно 12 до 18 мкм, альтернативно от приблизительно 15 до 18 мкм. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, содержащий не более чем 2 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий поверхностную плотность приблизительно 6 г/кв. м. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий от приблизительно 4 до 6 г/кв. м относительно более крупных волокон, размер которых превышает 10 мкм, и от приблизительно 0 до 2 г/кв. м относительно меньших волокон, размер которых менее 10 мкм. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий поверхностную плотность приблизительно 6 г/кв. м, состоящий главным образом из волокон относительно большего размера, превышающего 10 мкм. В другом альтернативном варианте осуществления изобретения единая структура ткани содержит приемный волокнистый компонент, содержащий смесь смачиваемых волокон относительно большого диаметра, имеющих размер от приблизительно 25 до 40 мкм, и смачиваемых волокон относительно малого диаметра, имеющих размер от приблизительно 8 до 18 мкм, и волокна характеризуются краевым углом натекания от приблизительно 40 до 60°. В еще одном альтернативном варианте осуществления изобретения приемный компонент единой структуры ткани включает смесь волокон, включающую волокна, проявляющие извитость, переплетение, скручивание, изгибы или их сочетание, так, что приемный волокнистый компонент проявляет плотность между приблизительно 0,03 и 0,05 г/см куб. В другом альтернативном варианте осуществления изобретения приемный волокнистый компонент проявляет поверхностную плотность приблизительно 70-75 г/кв. м. В еще одном альтернативном варианте осуществления приемный волокнистый компонент проявляет поверхностную плотность приблизительно 72 г/кв. м. В еще одном альтернативном варианте осуществления изобретения функциональные компоненты состоят из композиций на основе волокон, выбранных из группы, включающей полиэфир, полиамид, необратимо смачиваемые гидрофильные полиолефины, полимолочную кислоту, гомополимеры, бикомпонентные или двухкомпонентные волокна, содержащие такие полимеры.

В еще одном альтернативном варианте осуществления изобретения компоненты единой структуры ткани содержит по меньшей мере один волокнистый материал, выбранный из группы, включающей волокна, полученные по технологии мелтблаун, волокна, полученные по технологии спанбонд, штапельные волокна и материалы, полученные по технологии коформ. В другом альтернативном варианте осуществления изобретения единая структура ткани не имеет компонентов, содержащих более чем 30 процентов волокон на основе древесной массы. В еще одном альтернативном варианте осуществления изобретения единая структура ткани удерживается вместе открытым узором связывания, имеющим малую площадь связывания. В еще одном альтернативном варианте осуществления составной элемент удерживается вместе самостоятельно. В еще одном альтернативном варианте осуществления составной элемент с единой структурой ткани удерживается вместе без применения отдельного клеевого слоя. В еще одном альтернативном варианте осуществления площадь связывания составного элемента составляет от приблизительно 5 до 15 процентов. В еще одном альтернативном варианте осуществления компоненты содержат гидрофильные волокна, не имеющие местных поверхностно-активных веществ.

В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент оболочки сердцевины, расположенный непосредственно рядом с приемным волокнистым функциональным компонентом, так что приемный волокнистый функциональный компонент заключен между волокнистым функциональным компонентом подкладки и волокнистым функциональным компонентом оболочки сердцевины. В другом варианте осуществления изобретения волокнистый функциональный компонент оболочки сердцевины содержит структуру, которая может служить в качестве средства, препятствующего миграции сверхвпитывающих частиц. В другом альтернативном варианте осуществления приемный волокнистый функциональный компонент имеет поверхностную плотность от приблизительно 65 до 72 г/кв. м. В другом альтернативном варианте осуществления приемный волокнистый функциональный компонент имеет поверхностную плотность приблизительно 68 г/кв. м. В еще одном альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины имеет поверхностную плотность от приблизительно 3 до 5 г/кв. м. В еще одном альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины состоит из относительно малых смачиваемых волокон, имеющих диаметр в диапазоне приблизительно 2-6 мкм и характеризующихся краевым углом натекания от приблизительно 40 до 60°. В другом альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины содержит не более чем 3 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением.

В другом альтернативном варианте осуществления приемный волокнистый компонент сам по себе содержит по меньшей мере два подкомпонента, при этом первый подкомпонент содержит смесь смачиваемых волокон относительно большого диаметра от приблизительно 25 до 40 мкм и смачиваемых волокон относительно малого диаметра от приблизительно 8 до 18 мкм, при этом каждое из смачиваемых волокон характеризуется краевым углом натекания от приблизительно 40 до 60°, и при этом некоторые из волокон первого подкомпонента содержат извитые, переплетенные, скрученные или изогнутые волокна, так что первый подкомпонент имеет плотность от приблизительно 0,03 до 0,05 г/см куб.; и второй подкомпонент, смежный с первым подкомпонентом, расположенный со стороны первого подкомпонента, противоположной волокнистому функциональному компоненту подкладки, при этом второй подкомпонент содержит смачиваемые волокна относительно малого диаметра от приблизительно 8 до 18 мкм и характеризуется краевым углом натекания от приблизительно 40 до 60°. В другом альтернативном варианте осуществления второй подкомпонент включает не более чем 3 г/кв. м волокон распыления 6 мкм или менее. В другом альтернативном варианте осуществления первый подкомпонент имеет поверхностную плотность от приблизительно 50 до 55 г/кв. м. В еще одном альтернативном варианте осуществления первый подкомпонент сам по себе состоит из двух компонентов, содержащих первый компонент первого подкомпонента, имеющий поверхностную плотность от приблизительно 30 до 55 г/кв. м, и второй компонент первого подкомпонента, имеющий поверхностную плотность от приблизительно 0 до 25 г/кв. м и имеющий волокна меньшего диаметра, чем у первого компонента первого подкомпонента. Альтернативно второй компонент первого подкомпонента имеет средний размер пор между волокнами, который меньше среднего размера пор указанного первого компонента первого подкомпонента. Альтернативно второй подкомпонент имеет поверхностную плотность от приблизительно 10 до 15 г/кв. м. В другом альтернативном варианте осуществления второй подкомпонент сам по себе состоит из двух компонентов, содержащих первый компонент второго подкомпонента, имеющий поверхностную плотность от приблизительно 12 до 15 г/кв. м, и второй компонент второго подкомпонента, имеющий поверхностную плотность от приблизительно 0 до 3 г/кв. м и имеющий волокна меньшего диаметра, чем указанный первый компонент второго подкомпонента. Альтернативно второй компонент второго подкомпонента имеет средний размер пор между волокнами, который меньше среднего размера пор указанного первого компонента второго подкомпонента.

В другом альтернативном варианте осуществления структура ткани имеет направление X, Y и Z, при этом приемный волокнистый функциональный компонент содержит первый приемный функциональный компонент и второй приемный функциональный компонент, при этом первый приемный функциональный компонент содержит смесь смачиваемых волокон относительно большого диаметра от приблизительно 25 до 40 мкм, и смачиваемых волокон относительно малого диаметра от приблизительно 8 до 18 мкм, при этом смачиваемые волокна имеют краевой угол натекания между приблизительно от 40 и 60°, второй приемный функциональный компонент включает смачиваемые волокна относительно малого диаметра от приблизительно 8 до 18 мкм и имеющие краевой угол натекания от 40 до 60°. В альтернативном варианте осуществления такой первый приемный функциональный компонент имеет поверхностную плотность приблизительно 40 г/кв. м. Альтернативно такой первый приемный функциональный компонент включает два первых приемных подкомпонента, при этом первый подкомпонент первого приемного подкомпонента имеет поверхностную плотность от приблизительно 30 до 55 г/кв. м, а второй подкомпонент первого приемного подкомпонента имеет поверхностную плотность от приблизительно 0 до 25 г/кв. м и содержит волокна меньшего среднего диаметра, чем содержащиеся в указанном первом приемном подкомпоненте. Альтернативно размеры волокон и пор в направлении Z такого первого приемного функционального компонента постепенно уменьшаются. В качестве другой альтернативы такой второй приемный функциональный компонент имеет поверхностную плотность приблизительно 35 г/кв. м. В другом альтернативном варианте осуществления такой второй приемный функциональный компонент содержит два вторых приемных подкомпонента, при этом первый, второй приемный, подкомпонент имеет поверхностную плотность между приблизительно 12 и 15 г/кв. м, а второй, второй приемный, подкомпонент имеет поверхностную плотность между приблизительно 0 и 3 г/кв. м, и имеет волокна меньшего диаметра, чем указанный первый, второй приемный подкомпонент. В другом альтернативном варианте осуществления второй приемный функциональный компонент содержит не более чем 3 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением.

В другом альтернативном варианте осуществления изобретения приемные функциональные компоненты единой структуры ткани включают различные уровни извитости их соответствующих волокон. В другом альтернативном варианте осуществления изобретения каждый волокнистый функциональный компонент состоит из волокон, имеющих различные конфигурации структуры/формы.

Способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, содержащем составной элемент из по меньшей мере двух волокнистых функциональных компонентов для поглощения текучей среды, включает этапы производства волокнистого функционального компонента подкладки первым фильерным блоком станка, производства по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере вторым фильерным блоком станка, нанесения одного из волокнистых функциональных компонентов на другой с образованием составного элемента; связывания или прямого соединения другим способом без применения клеевого слоя волокнистых функциональных компонентов с образованием единой структуры ткани. В альтернативном варианте осуществления в структуре могут производиться /использоваться два приемных функциональных компонента. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины может производиться/использоваться в составной структуре. Такие фильерные блоки станка могут производить или использовать полученные прядением из расплава волокна в функциональных компонентах вышеописанных типов.

В альтернативном варианте осуществления способа производства волокнистый функциональный компонент подкладки содержит извитые, изогнутые, скрученные или иным способом текстурированные волокна. В другом альтернативном варианте осуществления способа производства приемный волокнистый функциональный компонент содержит извитые, изогнутые, скрученные или иным способом текстурированные волокна. В еще одном альтернативном варианте осуществления способа производства способ дополнительно включает этапы производства второго приемного волокнистого функционального компонента третьим фильерным блоком станка и нанесения его на по меньшей мере один приемный волокнистый функциональный компонент перед связыванием или соединением иным образом волокнистых функциональных компонентов с образованием единой структуры ткани. В другом альтернативном варианте осуществления способа производства первый и второй приемные волокнистые функциональные компоненты содержат извитые, изогнутые, скрученные или иным способом текстурированные волокна, и дополнительно извитые, изогнутые, скрученные или иным способом текстурированные волокна отличаются приемным функциональным компонентом. В еще одном альтернативном варианте осуществления способа производства способ дополнительно включает этап транспортировки такой полученной единой структуры ткани на преобразовывающий станок, в котором единая структура ткани печатается, нарезается, высекается штампом или иным образом обрабатывается для последующего введения во впитывающее изделие для личной гигиены.

В другом альтернативном варианте осуществления способа производства волокнистые функциональные компоненты производятся из волокон или материалов, выбранных из группы, включающей волокна и материалы, полученные по технологии мелтблаун, спанбонд, коформ, полученные суховоздушным формованием, бикомпонентные или двухкомпонентные волокна и материалы или их сочетаний.

В другом альтернативном варианте осуществления способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, в котором единая структура ткани содержит составной элемент из по меньшей мере трех волокнистых функциональных компонентов для поглощения текучей среды, включает этапы:

a) получения волокнистого функционального компонента подкладки из первого фильерного блока станка;

b) получения по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере из второго фильерного блока станка;

c) получения по меньшей мере одного волокнистого функционального компонента оболочки сердцевины по меньшей мере из третьего фильерного блока станка;

d) нанесения приемного волокнистого функционального компонента или компонентов на волокнистый функциональный компонент подкладки;

e) нанесения волокнистого функционального компонента оболочки сердцевины на приемный волокнистый функциональный компонент или компоненты;

f) связывания или непосредственного соединения иным образом без применения клеевого слоя всех волокнистых функциональных компонентов с образованием единой структуры ткани.

В еще одном альтернативном варианте осуществления два приемных волокнистых функциональных компонента производят с помощью двух фильерных блоков станка для ввода в единую структуру ткани. В еще одном альтернативном варианте осуществления способа производства волокнистый функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун. В еще одном альтернативном варианте осуществления способа производства первый фильерный блок станка разделен таким образом, чтобы осуществлять производство и волокнистого функционального компонента подкладки, и приемного волокнистого функционального компонента. В другом альтернативном варианте осуществления способа производства волокнистый функциональный компонент подкладки, полученный посредством первого фильерного блока станка, не содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна, тогда как приемный волокнистый функциональный компонент, полученный посредством первого фильерного блока станка, содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна.

В еще одном альтернативном варианте осуществления способа производства приемный волокнистый функциональный компонент, полученный посредством указанного второго фильерного блока станка, содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна. В другом альтернативном варианте осуществления полученные приемные волокнистые функциональные компоненты характеризуются различными уровнями извитости в соответствующих волокнах.

В еще одном альтернативном варианте осуществления способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, в котором единая структура ткани содержит составной элемент из по меньшей мере двух волокнистых функциональных компонентов для поглощения текучей среды, включает этапы:

a) получения волокнистого функционального компонента подкладки посредством первого фильерного блока станка;

b) получения по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере посредством второго фильерного блока станка, при этом по меньшей мере один приемный волокнистый функциональный компонент получают в ходе процесса придания ориентации в направлении обработки;

c) нанесения одного из волокнистых функциональных компонентов на другой с образованием составной элемента;

d) связывания или непосредственного соединения иным образом без применения клеевого слоя волокнистых функциональных компонентов с образованием единой структуры ткани.

В альтернативном варианте осуществления первый фильерный блок станка разделен таким образом, чтобы осуществлять производство как волокнистого функционального компонента подкладки, так и приемного волокнистого функционального компонента. В еще одном альтернативном варианте осуществления способ дополнительно включает этап производства полотна, полученного по технологии мелтблаун, и нанесение такого полотна на приемный волокнистый функциональный компонент перед связыванием или непосредственным соединением иным образом волокнистых функциональных компонентов с образованием единой структуры. В еще одном альтернативном варианте осуществления единая структура ткани размещена во впитывающем изделии. В еще одном альтернативном способе каждый волокнистый функциональный компонент состоит из волокон различного химического состава. В другом альтернативном варианте осуществления каждый волокнистый функциональный компонент состоит из волокон, имеющих различные конфигурации структуры/формы. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун и спанбонд. В другом альтернативном варианте осуществления волокна, полученные по технологии спанбонд, функционального компонента оболочки сердцевины расположены на максимальном удалении от функционального компонента подкладки в направлении Z.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

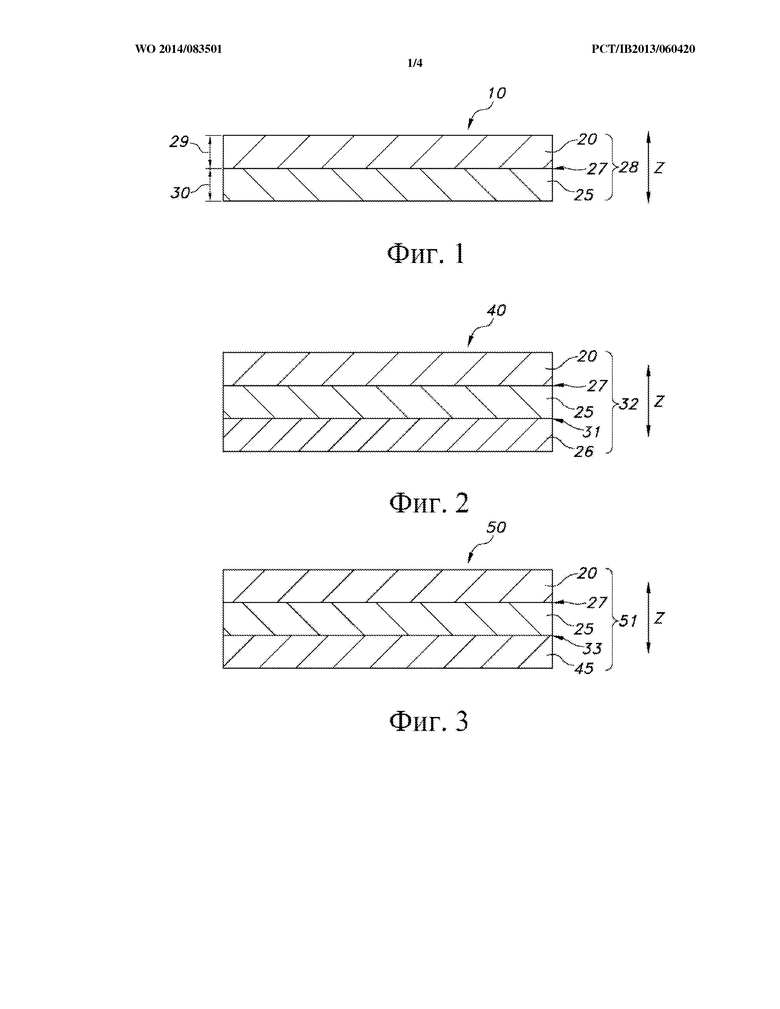

Фиг. 1 представляет собой вид в поперечном разрезе плоской единой системы поглощающего текучую среду материала (единой структуры ткани) в соответствии с настоящим изобретением.

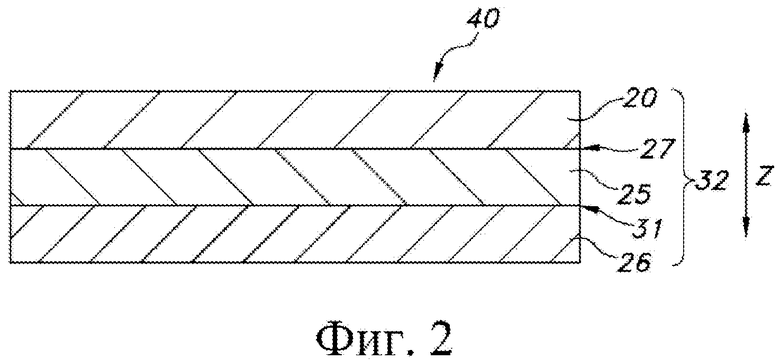

Фиг. 2 представляет собой вид в поперечном разрезе альтернативного варианта осуществления плоской единой системы поглощающего текучую среду материала согласно фиг. 1.

Фиг. 3 представляет собой вид в поперечном разрезе другого альтернативного варианта осуществления плоской единой системы поглощающего текучую среду материала согласно фиг. 1.

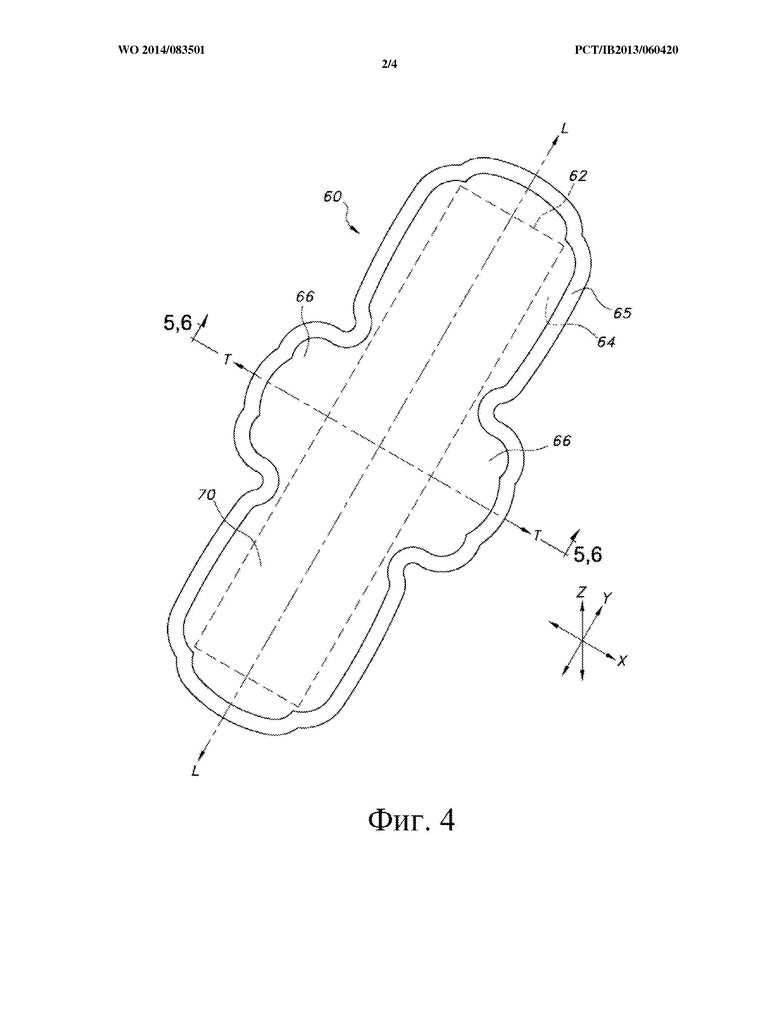

Фиг. 4 представляет собой вид в перспективе сверху впитывающего изделия для личной гигиены в виде женского гигиенического изделия (прокладки) с применением плоской единой системы поглощающего текучую среду материала в соответствии с настоящим изобретением.

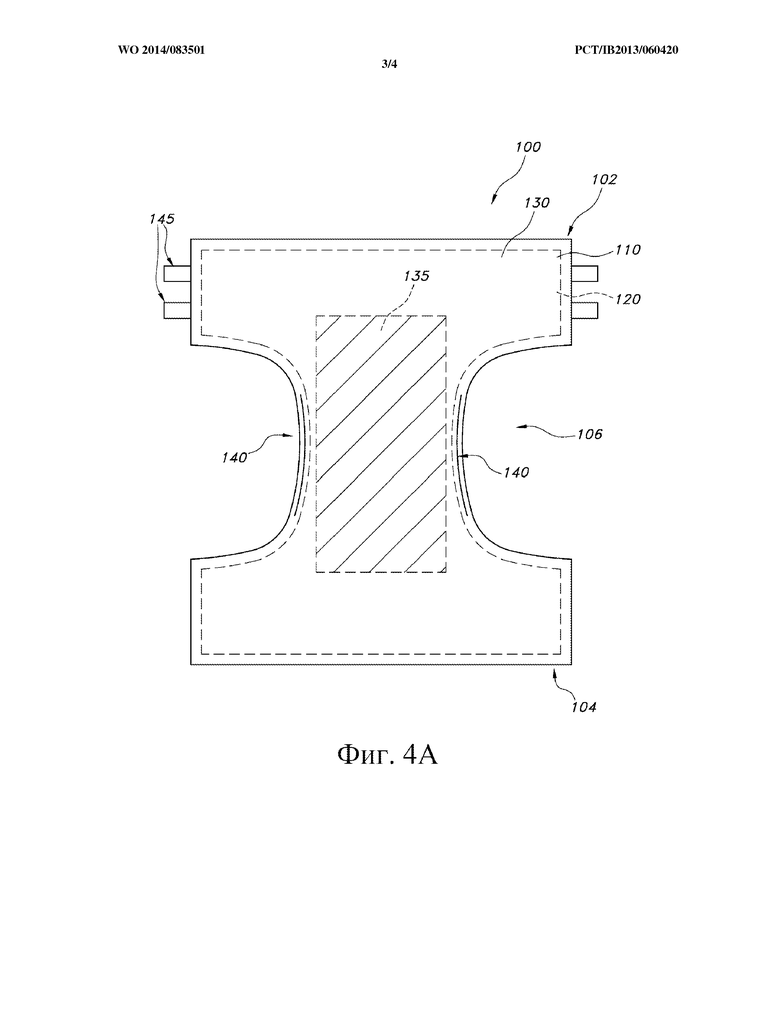

Фиг. 4A представляет собой вид сверху впитывающего изделия для личной гигиены в виде подгузника для детей/новорожденных, в котором применена плоская единая система поглощающего текучую среду материала в соответствии с настоящим изобретением.

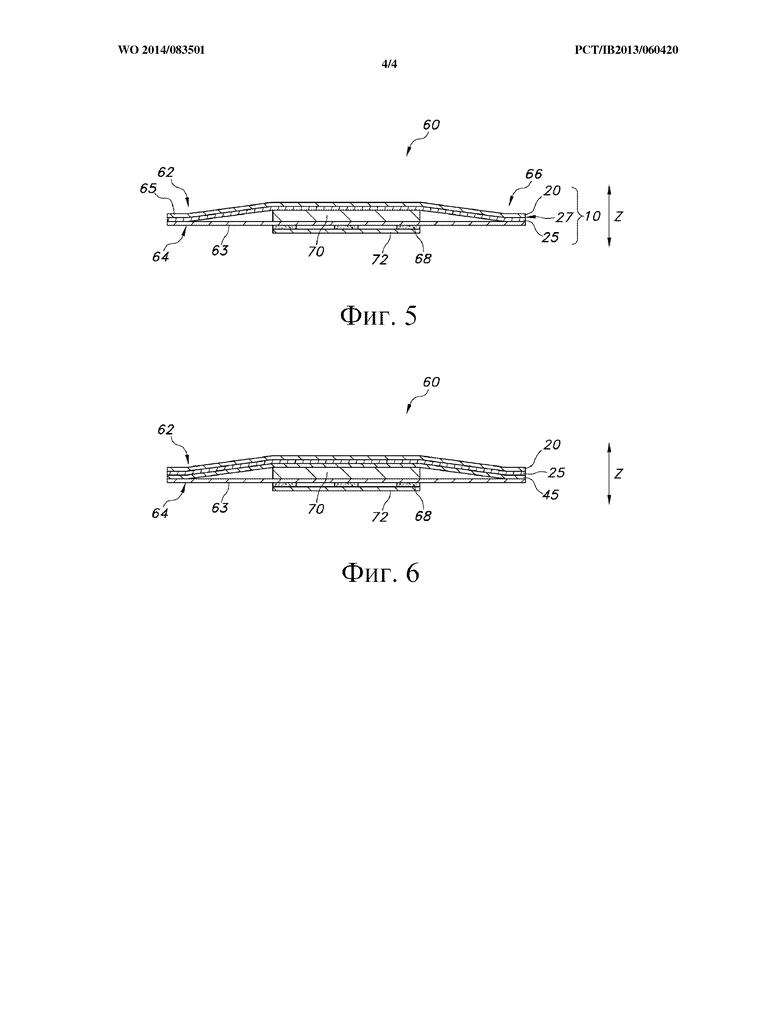

Фиг. 5 представляет собой вид в поперечном сечении впитывающего изделия для личной гигиены согласно фиг. 4 с разрезом по линии 5–5.

Фиг. 6 представляет собой вид в поперечном разрезе альтернативного варианта осуществления впитывающего изделия для личной гигиены согласно фиг. 4 с разрезом по линии 6-6.

Следует отметить, что повторное использование ссылочных позиций в настоящем описании и на фигурах направлено на представление одинаковых или аналогичных признаков или элементов данного раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ОПРЕДЕЛЕНИЯ

“Изделие” или “продукт” относится к предмету одежды или другому готовому впитывающему изделию конечного пользования для личной гигиены, включая, но без ограничения, одноразовые подгузники, трусики для приучения к горшку, купальные костюмы, женские изделия, такие как салфетки, прокладки и ежедневные прокладки, предметы одежды или повязки медицинского назначения и т.п.

Термин “связанный” или “связывающий” относится к сочленению, склеиванию, соединению, скреплению, присоединению или тому подобному для двух элементов. Используемый в данном документе термин «точечное связывание» означает связывание одного или нескольких слоев ткани во множестве отдельных точек связывания. Например, термическое точечное связывание обычно предполагает пропускание одного или нескольких слоев, подлежащих связыванию, между нагретыми валиками, такими, например, как гравированный валик и гладкий каландровый валик. Гравированный валик размечен определенным образом так, чтобы вся ткань связывалась не по всей своей поверхности, а опорный валик является обычно ровным. В результате были разработаны различные узоры для гравированных валков по функциональным, а также эстетическим соображениям. Одним примером узора точечного связывания является узор Hansen Pennings или "H&P" с площадью связывания приблизительно 30 процентов в новом состоянии и с приблизительно 200 выступов/квадратный дюйм, как описано в патенте США 3855046, выданном Hansen и Pennings, включенном в данный документ во всей полноте посредством ссылки. Узор H&P имеет квадратные точечные области связывания или области связывания с выступами, в которых каждый выступ имеет размер стороны 0,038 дюйма (0,965 мм), промежуток между выступами составляет 0,070 дюйма (1,778 мм) и глубина связывания составляет 0,023 дюйма (0,584 мм). Другим типичным узором точечного связывания является растянутый узор для связывания Hansen Pennings или “EHP”, обеспечивающий площадь связывания 15 процентов в новом состоянии с квадратным выступом, размер стороны которого составляет 0,037 дюйма (0,94 мм), промежуток между выступами составляет 0,097 дюйма (2.464 мм), а глубина составляет 0,039 дюйма (0,991 мм). Другой разработанный типичный узор для точечного связывания, обозначенный “714”, имеет области связывания с квадратными выступами, в которых каждый выступ имеет размер стороны 0,023 дюйма, промежуток между выступами составляет 0,062 дюйма (1,575 мм), а глубина связывания составляет 0,033 дюйма (0,838 мм). Полученный узор имеет площадь связывания приблизительно 15 процентов в новом состоянии. Еще одним распространенным узором является узор C-Star, имеющий в новом состоянии площадь связывания приблизительно 16,9 процента. узор C-Star имеет рисунок перекрестных линий или “рубчатого вельвета”, прерываемый падающими звездами. Другие распространенные узоры включают ромбический узор с повторяющимися и немного совмещенными ромбами с площадью связывания приблизительно 16 процентов и узор проволочной сетки, выглядящий, как указывает название, например, как оконная сетка, с площадью связывания приблизительно 15 процентов. Еще одним узором является узор “s-weave”, имеющий площадь связывания приблизительно 17 процентов в новом состоянии, и узор в виде детских объектов, имеющий площадь связывания приблизительно 12 процентов в новом состоянии. Еще одним узором является узор Рамиш, обеспечивающий площадь связывания 8 процентов в новом состоянии с квадратным выступом, размер стороны которого составляет 0,039 дюйма (0,991 мм) в шахматном порядке, промежуток между выступами составляет приблизительно 0,139 дюйма (3,53 мм), а глубина составляет 0,052 дюйма (1,321 мм). Такие узоры связывания дополнительно описаны в патенте США № 5599420, выданном Yeo et al., включенном во всей плоноте в данный документ посредством ссылки. Обычно процент площади связывания составляет менее чем приблизительно 50 процентов и более желательно варьируется от приблизительно 8 процентов до приблизительно 30 процентов от площади тканевого полотна.

Термин “одноразовый” относится к изделиям, предназначенным для утилизации после ограниченного использования, а не для стирки или восстановления иным образом для повторного использования.

Используемый в данном документе термин “бикомпонентные волокна” относится к волокнам, образованным из по меньшей мере двух источников полимера, экструдированных из отдельных экструдеров, но скрученных вместе с образованием одного волокна. Бикомпонентные волокна иногда также называют сопряженными волокнами или многокомпонентными волокнами. полимеры располагают в практически неизменно расположенных различных зонах в поперечных сечениях бикомпонентных волокон и непрерывно вытягивают в направлении длины бикомпонентных волокон. Конфигурация такого бикомпонентного волокна может включать, например, расположение оболочка/сердцевина, в которой один полимер окружен другим, или расположение бок о бок, секторное расположение, или расположением “острова в море” (“islands in the sea”). Бикомпонентные волокна описаны в патенте США 5108820, выданном Kaneko at al., патенте США 4795668, выданном Krueger at al., патенте США 5540992, выданном Marcher at al., патенте США 5336552, выданном Strack at al., и патенте США 5425987, выданном Shawver, каждый из которых включен во всей полноте в данный документ посредством ссылки. Бикомпонентные волокна также описаны в патенте США 5382400, выданном Pike at al., включенном во всей полноте в данный документ посредством ссылки. Для двухкомпонентных волокон полимеры могут присутствовать в соотношениях 75/25, 50/50, 25/75 или в любом другом желаемом соотношении. Дополнительно в каждую зону могут быть включены добавки к полимеру, такие как технологические добавки.

Термин “направление обработки” (MD) относится к длине ткани в направлении, в котором она производится, в отличие от “направление, перпендикулярное к направлению обработки” (CD), которое относится к ширине ткани в направлении, обычно перпендикулярном направлению обработки.

“Волокно, полученное по технологии мелтблаун” означает волокна, образованные экструдированием расплавленного термопластичного материала через множество мелких, обычно круглых капилляров экструзионной головки в виде расплавленных нитей или волокон в сходящиеся высокоскоростные потоки нагретого газа (например, воздуха), которые вытягивают волокна расплавленного термопластичного материала с уменьшением их диаметра, который может доходить до диаметра микроволокна. Затем волокна, полученные по технологии мелтблаун, переносятся высокоскоростным потоком газа и наносятся на собирающую поверхность с образованием полотна из распределенных случайным образом волокон, полученных по технологии мелтблаун. Такой процесс описан, например, в патенте США 3849241, выданном Butin at al., который включен во всей полноте в данный документ посредством ссылки. Волокна, полученные по технологии мелтблаун, представляют собой микроволокна, которые могут быть непрерывными или прерываемыми, и они обычно имеют размер менее чем приблизительно 0,6 денье, обычно осуществляют связывание самостоятельно при нанесении на собирающую поверхность. Волокна, полученные по технологии мелтблаун, применяемые в настоящем изобретении, предпочтительно практически непрерывны по длине. Полотна, получаемые по технологии мелтблаун, обычно называют материалами, полученными по технологии мелтблаун, или иногда мелтблаун.

Для целей настоящего изобретения “распыление” волокон – это относительно легкое нанесение относительно малых волокон. Волокна, полученные по технологии мелтблаун, широко применяются как волокна для распыления.

“Волокна, полученные по технологии спанбонд” относятся к волокнам малого диаметра, образуемым экструдированием расплавленного термопластичного материала в виде волокон из множества мелких капилляров прядильной машины. Такой способ описан, например, в патенте США 4340563, выданном Appel at al., включенном во всей полноте в данный документ посредством ссылки. Волокна также могут иметь такие формы, как, например, описанные в патенте США 5277976, выданном Hogle at al., описывающем волокна с нестандартными форомами (в радиальном поперечном сечении), включенном во всей полноте в данный документ посредством ссылки. Полотна, полученные по технологии спанбонд, обычно называют материалами спанбонд или иногда просто спанбонд.

Волокно, полученное по технологии мелтспан, обычно относится к волокну, образованному из расплавленного полимера посредством экструзионного процесса образования волокон, например таких, которые получают процессами мелтблаун и спанбонд.

Используемый в данном документе термин “нетканая ткань или полотно” означает полотно, имеющее структуру отдельных волокон или нитей во взаимном наложении, но не определенным образом, как в тканом материале. Нетканые ткани или полотна образуются в ходе многих процессов, таких, например, как мелтблаун-процессов, спанбонд-процессов и процессов связанного кардочесанного полотна. Поверхностную плотность нетканых тканей обычно выражают в унциях материала на квадратный ярд (унц./кв. ярд) или граммах на квадратный метр (г/кв. м), а полезные диаметры волокна обычно выражают в микронах.

“Связанное кардочесанное полотно” относится к полотнам, изготовленным из штапельных волокон, которые направляют через установку чесания или кардования, которая разделяет или разъединяет и укладывает штапельные волокна в направлении обработки с образованием обычно ориентированного в направлении обработки волокнистого нетканого полотна. Этот материал может связываться воедино способами, включающими точечное связывание, связывание воздушной набивкой, ультразвуковое связывание, клеевое связывание и т. д.

При использовании в данном документе термин “коформ” означает процесс, в котором по меньшей мере одна экструзионная головка мелтблаун расположена вблизи канала, через который к полотну во время его образования добавляют другие материалы. Такие другие материалы могут быть волокнистой массой, сверхвпитывающими частицами (также известными как SAP или SAM), натуральными волокнами (например, вискозными или хлопковыми волокнами) и/или синтетическими (например, полипропиленовыми или полиэфирными) волокнами, например, где волокна могут вырезаться из длины штапеля. Процессы коформ показаны в патенте США 4100324, выданном Anderson at al., и 4818464, выданном Lau, каждый из которых включен во всей полноте в данный документ посредством ссылки. Полотна, полученные процессом коформ, обычно называют материалами коформ.

Для целей данного описания выражения “сверхвпитывающий полимер”, “сверхвпитывающий”, “SAP” или “SAM” будут использоваться взаимозаменяемо и будут означать полимеры, которые могут впитывать и удерживать чрезвычайно большие количества текучей среды по отношению к собственной массе. Водопоглощающие полимеры, которые классифицируют как гидрогели, если они поперечно-сшитые, впитывают водные растворы через водородные связи с молекулами воды. Способность SAP впитывать воду является фактором ионного концентрирования водного раствора. SAP обычно получают в результате полимеризации акриловой кислоты, перемешанной с гидроксидом натрия в присутствии инициатора с образованием натриевой соли полиакриловой кислоты (иногда называемой полиакрилатом натрия). Для получения сверхвпитывающего полимера также применяют другие материалы, такие как полиакриламидный сополимер, сополимер этилена и малеинового ангидрида, поперечно сшитая карбоксиметилцеллюлоза, сополимеры поливинилового спирта, поперечно сшитый полиэтиленоксид, и привитый крахмалом сополимер полиакрилонитрила. SAP могут присутствовать во впитывающих изделиях в виде частиц или волокон.

“Суховоздушная укладка” является хорошо известным процессом, с помощью которого может образовываться волокнистый нетканый слой. В процессе суховоздушной укладки пучки малых волокон, имеющих типичные длины в диапазоне от приблизительно 3 до приблизительно 52 миллиметров (мм), разделяются и захватываются в подаваемый воздух и затем осаждаются на формовочный экран, обычно с помощью подачи вакуума. Осажденные случайным образом волокна затем связывают друг с другом с помощью, например, горячего воздуха для активации связующего компонента или латексного клея. Суховоздушная укладка описана, например, в патенте США 4640810, выданном Laursen at al., включенном во всей полноте в данный документ посредством ссылки.

В целом настоящее изобретение направлено на единую структуру ткани, в которой одна составная ткань может заменять несколько слоев ткани, которые до этого помещались во впитывающих изделиях для личной гигиены для обеспечения различной функциональности. Для целей данного описания термин “единая” будет относиться к самонесущей составной ткани, содержащей “по меньшей мере два функциональных компонента”, при этом составной элемент связан в единое целое в виде одного плоского листа без применения отдельного клеевого слоя между функциональными компонентами. По сути “по меньшей мере два функциональных компонента” непосредственно соединены, связаны или иным образом объединены друг с другом, например посредством способов связывания под действием давления, тепла, ультразвука, водоструйного скрепления или самосвязывания. По сути компоненты располагают рядом друг с другом с исключением наиболее заметных промежутков с целью обеспечить более легкое поглощение и перемещение текучей среды. Для целей данной заявки самосвязывание будет относиться к типу связывания без использования отдельного клеевого слоя, при котором волокна связываются друг с другом благодаря химическим составам отдельных волокон. Такие волокна либо изначально клейкие, либо становятся клейкими при воздействии вторичного события, такого, например, как воздействие тепла или давления для размягчения или плавления компонента в волокне, клейкость которого под другим воздействием не проявляется. В следующем варианте осуществления такая единая структура ткани содержит по меньшей мере три функциональных компонента. Желательно такая единая структура ткани связывается в единое целое на одном производственном этапе, например, технологиями воздействия давлением, тепловым давлением, ультразвуковой сваркой или связыванием воздушной набивкой. Единая структура ткани связывается таким образом, чтобы создавать такую самонесущую конструкцию после нанесения по меньшей мере двух функциональных компонентов один на другой, полученных желательно на нескольких фильерных блоках станка для прядения из расплава. Волокнистые функциональные компоненты желательно выбирают из волокнистых материалов мелтблаун, спанбонд, штапеля и/или коформа. В одном варианте осуществления желательно, чтобы такие волокнистые компоненты содержали гидрофильные волокна, такие как гидрофильные волокна без местных поверхностно-активных веществ. Желательно, чтобы материалы были точечно связаны в виде открытого узора, имеющего относительно малую площадь связывания. Такая малая площадь связывания помогает предотвращать разрушение функциональных компонентов и обеспечивает объемный вид. Пример желательного узора связывания описан в патенте США № 4863785, выданном Berman at al., включенном во всей полноте в данный документ посредством ссылки. Другие узоры с относительно малой площадью связывания были упомянуты выше.

Компоненты единой структуры ткани не являются отдельно изготовленными самонесущими листами (т. е. они не являются самонесущими листами, производимыми в разных местах или в разное время), соединяемыми вместе на одном или нескольких этапах наслоения, а их получают как часть единого поточного производственного процесса посредством нескольких фильерных блоков станка последовательно или на одном станке, имеющей несколько фильерных блоков, с нанесением одного компонента на другой. Весь составной элемент затем связывают непосредственно в единое целое после нанесения всех компонентов вплотную друг к другу без разделения промежуточными склеивающими слоями. После изготовления единую структуру ткани можно хранить, например, в рулонах или альтернативно непосредственно направлять в процессы преобразования продукта, например на станцию печати, станцию высекания, станцию резки на полосы или другую станцию преобразования продукта, для последующего включения во впитывающее изделие для личной гигиены.

В одном варианте осуществления единой структуры ткани в соответствии с настоящим изобретением обеспечивается составной элемент с функциями подкладки и приемного слоя. Желательно функциональный составной приемный элемент и элемент подкладки является объемным и имеет большой объем пор и по меньшей мере умеренную способность внутреннего распределения текучей среды. Составной элемент содержит первый компонент (волокнистый функциональный компонент подкладки) с относительно гладкой поверхностью для контакта с кожей пользователя и допускающий быстрое проникновение текучей среды, но не удерживающий остаточную текучую среду. Такой материал желательно содержит гидрофильные или обработанные для придания гидрофильных свойств волокна от приблизительно 10 до 18 микрон (мкм), альтернативно от приблизительно 12 до 18 мкм, более альтернативно от приблизительно 15 до 18 мкм, характеризующиеся краевым углом натекания от приблизительно 75 до 80°. Для целей данной заявки желательно, чтобы такая гидрофильность придавалась волокнистым материалам посредством внедрения смачивающих добавок в смесь волокнистых полимеров или посредством применения изначально смачиваемых полимеров, а не посредством местной обработки поверхностно-активным веществом, чтобы волокна характеризовались длительной смачиваемостью, и дополнительно чтобы избежать потери таких реагентов во время производства ткани и изделий. Такой волокнистый материал желательно содержит не более чем 2 г/кв. м волокон диаметром 6 мкм (или менее), нанесенных распылением, для обеспечения непрозрачности или других преимуществ. Для целей данной заявки такие краевые углы натекания желательно измеряют с помощью инструментов Wilhelmy Wetting Force Principle. Такие принципы известны и более подробно описаны в Absorbency под редакцией Pronoy K. Chatterjee, Elsevier Science Publishing Company Inc. New York, 1985, стр. 125. Дальнейшее описание измерений гидрофильных волокон и краевого угла можно найти в патентах США 5364382 и 5429629, выданных Latimer at al.

Обычно количественно определяют измерения краевого угла для одного волокна. Одним из таких инструментов для выполнения этой работы является тензиметр Attension Sigma 701 Force Tensiometer. Attension является одной из организаций по выпуску продукции в рамках группы Biolin Scientific (www.biolinscientific.com). Рабочие инструкции для использования инструмента описаны в главе 8 “Dynamic Contact Angle Measurement” ("Измерение динамического краевого угла") руководства по эксплуатации. Инструмент был настроен с тестовыми условиями по умолчанию, как рекомендовано в руководстве по эксплуатации (такими как скорость 50 мм/мин в циклах как вверх, так и вниз, и использование глубины погружения 10 мм).

Как это практикуется, отдельные волокна могут испытываться посредством трех циклов измерения. Один конец волокна помещают в центр полосы кухонной алюминиевой фольги (приблизительно 2 см × 4 см) и фольгу сгибают вокруг конца волокна и зажимают с помощью рифленых обжимных зубцов ручных хирургических щипцов. Алюминиевая фольга действует как зацепляющий элемент для обеспечения того, чтобы волокно оставалось перпендикулярным к верхней плоскости текучей среды во время испытания. Фольга висит на крючке весов. Противоположный конец волокна опускают в баню с испытуемой текучей средой. Испытание проводят с использованием химического стакана емкостью 50 мл с дистиллированной водой комнатной температуры (приблизительно 72 °F/22 °C). Водяную баню заменяют после каждого измерения. Желательно, чтобы волокно удовлетворяло диапазону характеристик для краевого угла натекания на всех трех циклах измерений.

В одном варианте осуществления желательно, чтобы поверхностная плотность первого компонента (функционального компонента подкладки) составляла приблизительно 3-10 г/кв. м, альтернативно приблизительно 6 г/кв. м, и чтобы он содержал от приблизительно 4 до 6 г/кв. м относительно более крупных волокон (диаметр одного волокна >10 микрон) и от приблизительно 0 до 2 г/кв. м относительно малых волокон (диаметр одного волокна < 10 микрон). Такие волокна могут, например, содержать полученные прядением из расплава материалы, такие как нанесения спанбонд и мелтблаун, но желательно, чтобы такой первый компонент изготовлялся посредством одного фильерного блока станка.

Единая структура ткани содержит второй компонент (приемный волокнистый функциональный компонент), который легко смачивается, замедляет и распределяет текучую среду по структуре и который преимущественно освобождает текучую среду во впитывающий слой сердцевины, при этом сохраняя пустой объем для последующих выделений текучей среды. Желательно такой второй компонент является смесью волокон относительно больших (диаметр волокна 25-40 микрон) и относительно малых (8-18 микрон) диаметров, которые являются смачиваемыми волокнами (имеющими краевой угол натекания от приблизительно 40 до 60°). Желательно такие волокна получать посредством одного фильерного блока станка (второй в последовательности) и с извитостью, переплетением, скручиваниями или изгибами для предотвращения сбивания волокон и достижения объемной структуры низкой плотности (желательно в диапазоне приблизительно 0,03-0,05 г/см куб). Волокна первого компонента и второго компонента (и оставшиеся функциональные компоненты, описанные в данном документе) желательно выбраны из полиэфира, полиамида, необратимо смачиваемых гидрофильных полиолефинов, полимолочной кислоты (PLA), гомополимеров, а также бикомпонентных и двухкомпонентных волокон, содержащих такие полимеры.

Во втором варианте осуществления такая единая структура ткани содержит волокнистый функциональный компонент подкладки, приемный волокнистый функциональный компонент и функциональный компонент волокнистой оболочки сердцевины. Желательно такой приемный волокнистый функциональный компонент содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна. Такой волокнистый функциональный компонент подкладки желательно гладкий и мягкий для контакта с кожей пользователя и обеспечивает быстрое проникновение текучей среды с малым удерживанием остаточной текучей среды. Состав волокон (как физические свойства, так и химический состав) функционального компонента подкладки желательно соответствует описанному в отношении предыдущего варианта осуществления. Аналогично приемный волокнистый функциональный компонент также соответствует описанному в отношении предыдущего варианта осуществления. Альтернативно такой приемный волокнистый функциональный компонент может сам по себе содержать несколько компонентов с постепенно уменьшающимися волокнами и пористыми структурами в Z-направлении составного элемента, при этом более мелкие волокна и поры расположены дальше от функционального компонента подкладки. В одном варианте осуществления желательно такой приемный функциональный компонент имеет поверхностную плотность приблизительно 63-78 г/кв. м, альтернативно приблизительно 68 г/кв. м.

Волокнистый функциональный компонент оболочки сердцевины желательно распределяет текучую среду в плоскости X-Y и освобождает текучую среду во внутренний слой при размещении во впитывающем изделии, но он также обеспечивает свойства барьера для препятствования миграции сверхвпитывающих частиц обратно к открытой поверхности волокнистого функционального компонента подкладки из слоя сердцевины. В одном варианте осуществления желательно такой волокнистый функциональный компонент оболочки сердцевины включает смачиваемые волокна малого диаметра, диаметром между приблизительно 8-18 микрон, и проявляющие краевой угол натекания между приблизительно 40 и 60°. В одном варианте осуществления такой функциональный компонент оболочки сердцевины содержит не более чем приблизительно 3 г/кв. м волокон диаметром 6 мкм (или менее), нанесенных распылением. Такой материал желательно характеризуется относительно высокой плотностью и относительно малым размером пор и имеет поверхностную плотность от приблизительно 3 до 5 г/кв. м.

В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки и капиллярный приемный волокнистый функциональный компонент. Капиллярный приемный компонент желательно характеризуется незначительным объемом пор и свойствами быстрого распределения текучей среды. Как и для предыдущих вариантов осуществления, волокнистый функциональный компонент подкладки содержит волокна, аналогичные описанным выше для функциональных компонентов подкладки. Однако приемный волокнистый функциональный компонент в альтернативном варианте осуществления представляет собой структуру из двух приемных функциональных компонентов. Первый приемный функциональный компонент, расположенный вплотную к волокнистому функциональному компоненту подкладки, представляет собой смесь крупных (диаметром приблизительно 25-40 микрон) и мелких (диаметром 8-18 микрон) и смачиваемых (краевой угол натекания приблизительно 40-60°) волокон. Такие волокна желательно предусматривают извитость, скручивание, изгибы или другие текстуры для предотвращения сбивания волокон и достижения объемной структуры низкой плотности (приблизительно 0,03-0,05 г/см куб.). Такой первый приемный компонент желательно имеет поверхностную плотность от приблизительно 50 до 55 г/кв. м и содержит волокна типа, описанного для приемного компонента согласно предыдущему варианту осуществления. Первый приемный компонент может альтернативно сам по себе состоять из двух подкомпонентов, при этом первый подкомпонент имеет поверхностную плотность от приблизительно 30 до 55 г/кв. м, а второй подкомпонент имеет поверхностную плотность от приблизительно 0 до 25 г/кв. м, и имеет волокна меньшего диаметра, чем первый подкомпонент.

Второй приемный функциональный компонент желательно имеет поверхностную плотность от приблизительно 10 до 15 г/кв. м. Такой второй приемный функциональный компонент желательно содержит мелкие (диаметр 8-18 микрон) и смачиваемые волокна (краевой угол натекания 40-60°), которые могут предусматривать возможность распыления не более чем 3 г/кв. м волокон диаметром 6 мкм или менее. Он желательно имеет относительно высокую плотность и относительно малый размер пор. Как и первый приемный функциональный компонент, он также может состоять из двух подкомпонентов, при этом первый подкомпонент имеет поверхностную плотность от приблизительно 12 до 15 г/кв. м, а второй подкомпонент имеет поверхностную плотность от приблизительно 0 до 3 г/кв. м и волокна меньшего диаметра, чем в первом подкомпоненте, наименьшие волокна расположены наиболее удаленно от волокнистого функционального компонента подкладки в направлении Z.

В еще одном альтернативном варианте осуществления единая структура ткани может содержать волокнистый функциональный компонент подкладки и приемный волокнистый капиллярный функциональный компонент, при этом капиллярный приемный компонент характеризуется быстрым распределением текучей среды. В таком варианте осуществления волокнистый функциональный компонент подкладки должен быть таким же, как и в описанных выше вариантах осуществления. Однако приемный капиллярный функциональный компонент в первом варианте осуществления должен содержать первый приемный компонент, имеющий поверхностную плотность приблизительно 40 г/кв. м, и содержать описанные выше приемные функциональные волокна. Приемный капиллярный слой должен также содержать второй приемный компонент, имеющий поверхностную плотность приблизительно 35 г/кв. м, и содержать волокна малого (8-18 микрон) диаметра, смачиваемые (краевой угол натекания 40-60°), которые могут факультативно содержать не более чем 3 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением. Желательно такой второй приемный компонент имеет относительно высокую плотность и характеризуется относительно малым средним размером пор. Альтернативно первый приемный компонент сам по себе в одном варианте осуществления состоит из двух первых приемных подкомпонентов, включая первый подкомпонент, имеющий поверхностную плотность от приблизительно 30 до 55 г/кв. м, и второй приемный подкомпонент, имеющий поверхностную плотность от 0 до 25 г/кв. м с волокнами меньшего диаметра, чем в первом приемном подкомпоненте. Альтернативно второй приемный компонент также состоит из двух подкомпонентов, включая подкомпонент, имеющий поверхностную плотность от приблизительно 12 до 15 г/кв. м, и подкомпонент, имеющий поверхностную плотность от приблизительно 0 до 3 г/кв. м, с волокнами меньшего диаметра,чем в первом подкомпоненте. Наименьшие волокна в приемном слое (в этом и предыдущем вариантах осуществления) желательно наиболее удалены от волокнистого функционального компонента подкладки в направлении Z.

Следует понимать, что такие единые структуры ткани можно изготавливать с использованием множества способов. Описанные ниже способы можно осуществлять на одном станке (имеющем несколько фильерных блоков или групп, таких как несколько фильерных блоков для указанной в данном документе технологии прядения из расплава) или на последовательно расположенных нескольких соединенных в линию станков, имеющих несколько фильерных боков или групп. Расположение фильерных блоков или групп для получения плоской единой ткани может быть выполнено в описанной последовательности или альтернативно в обратной последовательности. Фильерные блоки можно использовать для получения и нанесения непрерывных волокон или прерываемых волокон (таких как штапельные волокна) одного функционального компонента на другой перед связыванием всего составного элемента (без отдельного клеевого слоя) в единую структуру ткани. Единые ткани затем можно хранить или сразу направлять в процесс преобразования для помещения в одноразовые изделия, описанные выше. Например, такие единые структуры ткани можно сразу направлять на станции печати, высекания, резки на полосы или другого преобразования, или сохранять для последующего применения.

В первом варианте осуществления способа производства можно использовать станок с двумя или тремя фильерными блоками для производства функционального компонента подкладки и приемного компонента единой структуры ткани. В таком способе волокнистый функциональный компонент подкладки получают посредством первого фильерного блока. Функциональный компонент подкладки может содержать извитые или неизвитые/текстурированные волокна. После получения такого волокнистого функционального компонента подкладки полученный приемный волокнистый функциональный компонент, изготовленный посредством второго фильерного блока станка, можно наносить непосредственно на волокнистый функциональный компонент подкладки с получением составного элемента, а затем составной элемент из двух компонентов можно связывать или иным образом соединять без применения отдельного клеевого слоя так, что образуется единая структура ткани. Приемный волокнистый функциональный компонент может содержать извитые волокна для объема. Альтернативно для получения единой структуры ткани можно использовать три фильерных блока станка, при этом третий фильерный блок используют для получения второго приемного волокнистого функционального компонента на первом приемном волокнистом функциональном компоненте. В таком варианте осуществления компонент подкладки может содержать извитые или неизвитые волокна, а два приемных компонента, полученных посредством второго и третьего фильерных блоков станка, могут содержать различные извитые волокна. В еще одном альтернативном варианте осуществления первый фильерный блок станка, используемый для получения волокнистого функционального компонента подкладки, можно разделить так, что он будет производить и наносить неизвитый функциональный компонент подкладки и извитый приемный функциональный компонент, тогда как второй фильерный блок станка будет производить и осаждать извитый приемный функциональный компонент. В таком варианте осуществления первый фильерный блок станка, используемый для получения волокнистого функционального компонента подкладки, конфигурируют как “разделенный пучок” так, что из одной части пучка волокон получают неизвитый функциональный компонент подкладки, а из другой части пучка волокон получают извитый приемный функциональный компонент, которые одновременно наносятся и частично соединяются на формирователе полотна, тогда как второй фильерный блок станка обеспечивает получение и нанесение извитого приемного функционального компонента.

Во втором варианте осуществления способа производства волокнистый функциональный слой подкладки, приемный функциональный компонент и функциональный компонент оболочки сердцевины получают в виде части единой структуры ткани. При таком расположении первый фильерный блок станка можно использовать для получения волокнистого функционального компонента подкладки или альтернативно в виде “разделенного пучка” (как описано выше) для получения волокнистого функционального компонента подкладки и приемного волокнистого функционального компонента. Второй фильерный блок станка можно применять для изготовления приемного волокнистого функционального компонента, тогда как третий фильерный блок станка можно использовать для получения либо волокнистого функционального компонента оболочки сердцевины (такого как, например полотно мелтблаун), либо альтернативно второго приемного волокнистого функционального компонента. В альтернативном варианте осуществления можно использовать четвертый фильерный блок станка для получения волокнистого функционального компонента оболочки сердцевины для системы с двумя приемными функциональными компонентами. Следует понимать, что каждый фильерный блок производит и наносит соответствующий функциональный компонент поверх компонента, полученного посредством предыдущего фильерного блока, перед конечным этапом связывания составного элемента с получением единой структуры ткани. В тех системах, где используют несколько приемных функциональных компонентов, можно использовать различные уровни извитости и различные извитые волокна с целью создания градиентных уровней извитости.

В третьем варианте осуществления способа производства волокнистый функциональный компонент подкладки и приемный волокнистый капиллярный функциональный компонент можно получать посредством от двух до четырех фильерных блоков станка перед связыванием. Желательно приемный волокнистый капиллярный функциональный компонент характеризуется ориентацией волокон в направлении обработки в процессе образования. В одной альтернативе такого сочетания волокнистый функциональный компонент подкладки можно производить и осаждать посредством первого фильерного блока машины. Смежный второй фильерный блок станка можно затем использовать для получения и нанесения приемного волокнистого капиллярного функционального компонента. Факультативно третий фильерный блок станка можно использовать для последующего нанесения дополнительного компонента на основе мелтблауна на приемный волокнистый капиллярный функциональный компонент для дальнейшего улучшения капиллярных характеристик единой структуры ткани. В другой альтернативе варианта осуществления первый фильерный блок станка можно использовать для получения и нанесения волокнистого функционального компонента подкладки. Второй фильерный блок станка можно использовать для получения приемного волокнистого функционального компонента и нанесения его на функциональный компонент подкладки. Третий фильерный блок станка можно затем использовать для получения приемного волокнистого капиллярного функционального компонента и нанесения его на приемный волокнистый функциональный компонент. Факультативный четвертый фильерный блок станка можно затем использовать для получения и нанесения капиллярного слоя на основе мелтблауна на приемный волокнистый функциональный компонент. В еще одном альтернативном варианте осуществления вместо получения двух различных типов приемных компонентов (таких, как приемный компонент для поглощения без необходимости в волокнах, ориентированных в направлении обработки, и капиллярный приемный компонент с волокнами, ориентированными в направлении обработки) два одинаковых приемных компонента, такие как два капиллярных приемных компонента, можно получать с помощью двух фильерных блоков станка.

Следует понимать, что во время процессов производства описанной выше единой структуры ткани каждый из соответствующих фильерных блоков станка можно перемещать независимо для получения соответствующих волокнистых компонентов на неподвижном носителе, удерживающем нанесенные компоненты, или альтернативно нанесенные компоненты можно наносить на движущийся носитель, такой как лист или образующую проволоку, который переносит нанесенные компоненты между фильерными блоками, и который далее будет использован для переноса многокомпонентного составной элемента на станцию связывания, где его можно подвергать связыванию без применения отдельных клеевых слоев. Многокомпонентный составной элемент можно дополнительно подвергать любой из описанных выше технологий связывания, таких, например, как станции точечного связывания с валками, станции связывания воздушной набивкой (например, нагретым воздухом) или ультразвуковой станции связывания. Полученную единую структуру ткани можно затем переносить на станцию намотки или альтернативно переносить непосредственно в зону преобразования продукта. При получении различных компонентов из соответствующих фильерных блоков станка следует понимать, что различные типы волокон (с различными физическими свойствами) и составы волокон можно применять для улучшения желаемой структуры ткани, например для создания градиентов, упругости или улучшенных капиллярных свойств. Например, волокна, имеющие варьирующиеся радиальные поперечные сечения, как описано выше, можно применять для улучшения капиллярных свойств в определенных направлениях. Дополнительно если способы производства должны включать точечное связывание составного элемента, желательно в одном варианте осуществления иметь компонент спанбонда, наиболее приближенный к точке воздействия точек на валке для связывания. В другом варианте осуществления желательно, чтобы функциональный компонент оболочки сердцевины содержал и волокна, полученные по технологии мелтблаун, и по технологии спанбонд, при этом волокна, полученные по технологии спанбонд, расположены наиболее удаленно от функционального компонента подкладки в направлении Z.

Описание графических материалов

Для дальнейшего иллюстрирования осуществлений единого тканевого субстрата плоской единой принимающей текучую среду системы единый тканевый субстрат в соответствии с настоящим изобретением показан на фиг. 1-3. Как можно видеть на виде в поперечном разрезе на фиг. 1, показан составной элемент 10 из двух функциональных компонентов, имеющий направление Z (глубину). Составной элемент из двух функциональных компонентов содержит волокнистый функциональный компонент 20 подкладки, имеющий толщину 29, и приемный волокнистый функциональный компонент 25, имеющий глубину 30. Два функциональных компонента находятся в непосредственном контакте вдоль их поверхности 27 раздела после нанесения одного на другой и подвергания составного элемента связыванию. Полученный составной элемент также имеет толщину 28, которая желательно меньше, чем для традиционных отдельно полученных слоев, которые бы соединялись отдельным клеевым слоем. При применении способов формирования в соответствии с настоящим изобретением толщины и поверхностные плотности соответствующих компонентов 29, 30 могут при желании быть значительно меньшими, чем для отдельно полученных и предоставленных слоев, что приводит к меньшей суммарной массе.

На фиг. 2 показан вид в поперечном разрезе альтернативного варианта осуществления плоской предназначенной для поглощения текучей среды единой структуры ткани. Как можно видеть на фигуре, единая структура 40 ткани показана с тремя компонентами, а не с двумя. Волокнистый функциональный компонент 20 подкладки нанесен рядом с приемным первым волокнистым функциональным компонентом 25 на поверхности 27 раздела. Однако второй приемный волокнистый функциональный компонент 26 также нанесен на поверхность 31 раздела для непосредственного контакта с первым приемным волокнистым функциональным компонентом 25. В качестве примера такие первый и второй приемные функциональные компоненты могут быть выполнены из одинаковых волокнистых материалов или из различных волокнистых материалов. В частности, первый и второй приемные функциональные компоненты могут быть как приемными капиллярными функциональными компонентами (как описано выше), так и альтернативно могут быть приемными функциональным компонентом и приемным капиллярным функциональным компонентом. Полученный составной элемент имеет толщину 32, которая желательно должна быть меньше, чем используемые ранее толщины отдельно полученных, отдельно связанных и затем склеенных слоев. В этой единой структуре ткани отсутствует по меньшей мере масса двух отдельных клеевых слоев.

На фиг. 3 показан вид в поперечном разрезе следующего альтернативного варианта осуществления плоской предназначенной для поглощения текучей среды единой структуры ткани. В этом варианте осуществления показана поглощающая текучую среду система 50 с тремя функциональными компонентами, содержащая волокнистый функциональный компонент 20 подкладки, примыкающий к приемному волокнистому функциональному компоненту 25 на поверхности 27 раздела. Волокнистый функциональный компонент 45 оболочки сердцевины примыкает к приемному волокнистому функциональному компоненту на поверхности 33 раздела. Полученный составной элемент 50 имеет суммарную толщину 51 и поверхностную плотность, которая желательно меньше, чем для отдельно полученных и затем соединенных слоев.

На фиг. 4 показано применение единой структуры ткани в соответствии с настоящим изобретением во впитывающем изделии, в частности в женском гигиеническом изделии, таком как прокладка 60. Одноразовые впитывающие изделия для личной гигиены часто имеют аналогичные структурные компоненты, и поэтому все типы впитывающих изделий не будут показаны. Однако следует понимать, что единая структура ткани в соответствии с настоящим изобретением может применяться в многочисленных типах впитывающих изделий для личной гигиены, описанных выше. Впитывающие изделия, например показанное на фигуре, часто содержат проницаемый для текучей среды слой верхнего листа или подкладки, имеющий обращенную к коже пользователя поверхность 62. Верхний лист желательно должен быть мягким и может подвергаться обработке, или иным образом выполняться с возможностью смачивания. Непроницаемый для текучей среды слой нижнего листа (или перегородка) 63, имеющий обращенную к одежде поверхность 64 (на фиг. 5), часто скреплен со слоем подкладки по периферии изделия 65. Непроницаемый для текучей среды слой 63 нижнего листа обеспечивает барьер для предотвращения протекания текучей среды из изделия на одежду или постель пользователя. Такой слой нижнего листа может быть дышащим и часто выполнен из полимерной пленки или других изолирующих материалов. Впитывающий слой 70 сердцевины заключен между слоем подкладки и слоем нижнего листа для удержания поглощенной текучей среды, поступившей в изделие через слой подкладки. Впитывающий слой сердцевины часто содержит сверхвпитывающие и целлюлозные материалы, может быть выполнен преимущественно из целлюлозных материалов, альтернативно может быть составлен из синтетических материалов с высокой удерживающей способностью или альтернативно может быть комбинацией целлюлозных материалов и синтетических волокнистых материалов. Как видно на фигуре, такие изделия обычно имеют продольное направление L (вдоль оси Y) и поперечное направление T вдоль оси X. Изделия также имеют направление глубины вдоль оси Z.

Факультативно такие женские прокладки могут содержать откидные структуры 66 типа крылышек для крепления изделия к нижнему белью пользователя. Такие откидные структуры типа крылышек часто являются продолжением подкладки и слоев нижнего листа вдоль поперечного направления изделия. Они могут быть цельным продолжением, как показано, или отдельно присоединенными структурами. Изображенная прокладка содержит клейкие накладки 68 для крепления к одежде вдоль обратной стороны нижнего листа 63 (на обращенной к одежде поверхности 64 (как видно на фиг. 5)) для крепления изделия к нижнему белью пользователя. Такие накладки могут быть расположены на обратной стороне откидных крылышек 66 или альтернативно вдоль центрального продольного направления L слоя 63 нижнего листа на обращенной к одежде поверхности 64. Обычно поверх клейких накладок располагают покрытия клейких накладок или антиадгезионные листы 72 для защиты и сохранения клея до использования.

Такое впитывающее изделие может содержать отдельный приемный слой или слой поглощения текучей среды, расположенный между слоем подкладки и впитывающим слоем сердцевины для поглощения и передачи внезапных выделений текучей среды из организма пользователя, которые попадают на слой подкладки и перетекают во впитывающий слой сердцевины. Если впитывающее изделие содержит суперабсорбент или меньшие волокна/частицы внутри впитывающего слоя 70 сердцевины, то для такого изделия также характерно включение листа оболочки, который полностью или частично окружает (в виде букв “C” или “U”) габариты впитывающего слоя 70 сердцевины для обеспечения барьера, предотвращающего высвобождение сверхвпитывающих или других частиц из слоя 70 сердцевины наружу изделия 60.

Вид в поперечном разрезе фиг. 4, выполненный вдоль линии 5-5, показан на фиг. 5. Как можно видеть на фигуре, единая структура 10 ткани помещена в изделие и обеспечивает изделие 60 как функциями компонента 20 подкладки, так и функциями приемного компонента. Такая единая структура 10 ткани проходит в одном варианте осуществления вдоль того же продольного L и поперечного T направления/габаритов, что и слой 63 нижнего листа, и фактически прикреплена вдоль периферийных краев 65 к слою 63 нижнего листа. Такая единая структура ткани находится поверх впитывающего слоя 70 сердцевины.

В альтернативном варианте осуществления по фиг. 4, как показано на виде в поперечном разрезе на фиг. 6, выполненном вдоль линий 6-6 фиг. 4, показана единая структура ткани, содержащая функциональный компонент 20 подкладки, приемный функциональный компонент 25 и функциональный компонент 45 оболочки сердцевины. Как и с предыдущим вариантом осуществления, такая единая структура ткани проходит в одном варианте осуществления вдоль того же продольного L и поперечного T направления/габаритов, что и слой 63 нижнего листа, и фактически прикреплена вдоль периферийных краев 65 к слою 63 нижнего листа. Такая единая структура ткани находится поверх впитывающего слоя 70 сердцевины. Таким образом, впитывающий слой 70 сердцевины имеет барьер, защищающий его от нежелательного протекания из сверхвпитывающих материалов наружу изделия.

В альтернативном варианте осуществления изобретения единая структура ткани расположена во впитывающем изделии для детей/новорожденных в виде подгузника. Как видно на фиг. 4A, показан подгузник 100, имеющий первую область 102 талии и вторую область 104 талии, эти области талии соединяются через паховую область 106. Как и показанное выше женское гигиеническое изделие, подгузник 100 содержит проницаемый для текучей среды слой 110 верхнего листа или подкладки и непроницаемый для текучей среды слой 120 нижнего или перегородки. Слой заднего листа при желании может быть дышащим. Впитывающий слой 135 сердцевины заключен между слоем 110 наружного листа и слоем 120 заднего листа. Впитывающая структура содержит также по меньшей мере приемный слой 130, расположенный между слоем верхнего листа и впитывающим слоем сердцевины. Расположенные внутри приемный слой и впитывающий слой сердцевины могут иметь одинаковые размеры вдоль продольного или поперечного направлений изделия или могут иметь различные размеры, как это показано. Впитывающий слой сердцевины может также содержать оболочку сердцевины, как описано выше. Подгузник 100 также содержит эластичные материалы 140 для ног для обеспечения поддержания плотной посадки вокруг ноги пользователя в паховой области, а также средства 145 крепления для облегчения закрепления участков для талии. Как упоминалось для женского гигиенического изделия, единую структуру в соответствии с настоящим изобретением можно применять в виде слоя верхнего листа и лежащего под ним приемного слоя, в виде слоя верхнего листа, лежащего под ним приемного слоя и оболочки сердцевины или альтернативно в виде приемного слоя и слоя оболочки сердцевины.

Единую структуру ткани производят с помощью поточного производственного процесса (например, поточный процесс, в котором один функциональный компонент выполняют поверх другого для создания единой структуры), в противоположность получению компонентов на нескольких разных/отдельных производственных процессах, которые затем получают из отдельного производственного оборудования, отдельно связывают для целостности, а затем связывают с помощью отдельных клеевых слоев для объединения отдельно изготовленных слоев. Для единой структуры ткани в соответствии с настоящим изобретением различные функциональные компоненты объединяют в один составной элемент в ходе начального производственного процесса так, что сочетание функциональных компонентов желательно приводит к снижению полученной поверхностной плотности в ткани по сравнению с традиционными функциональными отдельно изготовляемыми слоями впитывающих изделий, просто помещенными друг на друга. Такую единую структура ткани можно применять во впитывающем изделии для личной гигиены, например, в виде составной тканевой структуры подкладки и приемного слоя, в виде составной тканевой структуры подкладки, приемного слоя и оболочки сердцевины или альтернативно в виде составной тканевой структуры приемного слоя и оболочки сердцевины.