Изобретение относится к биотехнологической и пищевой промышленности и касается способа интенсификации массообменных процессов при переработке и использовании растительного сырья.

Под массообменными процессами понимают любые процессы, протекающие на границе раздела фаз, в ходе которых производится подведение жидкой фазы растворителя (либо другого компонента) к частицам либо иным элементам структуры сырья, происходит растворение, смешение и/или химическое превращение одного или нескольких компонентов сырья, в результате которого происходит отток (за счет диффузии) образовавшегося продукта в общий объем жидкой фазы либо распределение второго компонента по объему сырья. Наиболее распространенными типами массообменных процессов в пищевой промышленности и биотехнологии являются экстракция, гидролиз, обогащение сырья различными компонентами, изменение его вкусовых и ароматических характеристик.

Для экстракции используют различные типы растительного сырья и различные растворители. В общем виде в ходе экстракции проводят селективное извлечение из сырья одного или нескольких компонентов и обогащение им жидкой фазы, при этом нерастворимый остаток сырья обогащается по другим компонентам. Наиболее распространенными примерами экстракционных процессов могут служить процессы получения концентратов и изолятов растительного белка. При получении концентратов из исходного сырья экстрагируют растворимые примеси, переводя белок концентрата в нерастворимое состояние. При получении изолятов белок, напротив, извлекают в жидкую фазу.

Для гидролиза используют практически любое растительное сырье, содержащее биополимеры: белки и полисахариды. При расщеплении растительного белка получают белковые гидролизаты, в состав которых входят аминокислоты, пептиды, частично расщепленный белок и другие компоненты. Продуктами полного гидролиза белков являются аминокислоты, частичного - аминокислоты и пептиды. Белковые гидролизаты, получаемые для промышленного использования, обычно содержат как аминокислоты, так и пептиды.

Гидролиз проводят преимущественно кислотным или ферментативным способами. Реже используется также щелочной гидролиз.

Кислотный гидролиз позволяет проводить деструктуризацию разных белков до близких по составу смесей аминокислот и низкомолекулярных пептидов. Глубина расщепления в кислотных гидролизатах зависит от концентрации кислоты, продолжительности процесса и температуры.

Кислотные гидролизаты белков используют как источники аминокислот. Основным недостатком кислотного гидролиза является разрушение части и рацемизация других аминокислот. Триптофан разрушается полностью, цистин - до следовых количеств, в значительной степени - оксиаминокислоты.

Щелочной гидролиз применяют преимущественно на подготовительных стадиях, в качестве первичной обработки, в частности, коллагеновых и кератиновых материалов. Часто его используют для получения гидролизатов из гидробионтов: створчатых моллюсков, рыбного сырья и др.

Ферментативный гидролиз проводят ферментами животного происхождения (пищеварительными), растительными или микробными протеазами. Состав ферментативных гидролизатов зависит, в первую очередь, от специфичности фермента, а также от первичной структуры белка, степени его денатурации, времени гидролиза. Так, например, наиболее глубокие гидролизаты можно получать с помощью пищеварительного фермента трипсина.

Ферментативные методы гидролиза являются более мягкими и щадящими по сравнению с кислотным и щелочным способами гидролиза, из-за чего их чаще используют на производстве.

Применение кислотного и ферментативного гидролиза при обработке полисахаридных компонентов приводит к образованию олигосахаридов и моносахаридов. В частности, обработка крахмала в составе растительного сырья указанными агентами приводит к образованию декстринов (продуктов частичного расщепления), мальтодекстрина, глюкозы.

Кислотный гидролиз полисахаридов используется для получения продуктов расщепления, а также для модификации свойств исходного сырья. Так, обработка крахмалов соляной кислотой с сопутствующим расщеплением компонентов приводит к получению так называемых жидкокипящих крахмалов.

Ферментативный гидролиз полисахаридов проводится в более мягких условиях по сравнению с кислотным и осуществляется за счет воздействия на молекулу полисахарида фермента определенной специфичности: амилазы для крахмала, ксиланазы для арабиноксиланов и арабиногалактанов, целлюлазы для древесного сырья и сырой клетчатки.

Расщепление полисахаридов в общем случае позволяет повысить растворимость углеводных компонентов. Обработка сырья, содержащего полисахариды, ферментными препаратами широко используется при производстве кормов для птицы: полисахариды исходного растительного сырья усваиваются недостаточно, после обработки ферментными препаратами с соответствующей активностью их биодоступность возрастает. Получение олигосахаридов и моносахаридов в ходе кислотного либо ферментативного гидролиза полисахаридов позволяет создавать на основе гидролизатов питательные среды для культивирования дрожжей и других микроорганизмов, например, для получения биоэтанола в процессе сбраживания зернового и зернобобового сырья.

В настоящее время белковые и углеводные гидролизаты нашли широкое применение во многих отраслях промышленности: в пищевой промышленности, в медицине, в ветеринарии, в микробиологической промышленности. В последнее время актуальным является использование гидролизатов также в детском питании.

Одним из основных недостатков растительного белка является недостаток в нем незаменимых аминокислот и несбалансированность аминокислотного состава по сравнению с животным белком. Однако точный состав растительных белков заметно зависит от вида растения, из которых они получены. В растительных белках, как правило, недостаточно лизина, метионина, триптофана и некоторых других незаменимых аминокислот. Так, в гречневой крупе недостает лейцина, в рисе и пшене - лизина. Незаменимая аминокислота, которой меньше всего в данном белке, называется лимитирующей. Остальные аминокислоты усваиваются в адекватных с ней количествах. Один продукт может дополнять другой по содержанию аминокислот. Однако такое взаимное обогащение происходит только в том случае, если эти продукты поступают в организм с разрывом во времени не более чем 1% - 3 ч. Поэтому большое значение имеет сбалансированность по аминокислотному составу не только суточных рационов, но и отдельных приемов пищи и даже блюд. Это необходимо учитывать при создании рецептур блюд и кулинарных изделий, сбалансированных по содержанию незаменимых аминокислот. Одним из путей решения проблемы несбалансированности аминокислотного состава отдельных растительных белков является употребление в пищу смесей, подобранных в соответствии с их составом.

Помимо аминокислотного состава в настоящее время все большее внимание уделяют так называемым функциональным продуктам, обладающим не только питательной ценностью, но и обогащенных различными физиологически полезными для здоровья человека компонентами. К этим ингредиентам наряду с витаминами и минеральными веществами относят также пищевые волокна, липиды, содержащие полиненасыщенные жирные кислоты, полезные виды живых молочнокислых бактерий, в частности бифидобактерии и необходимые для их питания олигосахариды.

В процессе переработки растительного сырья многие полезные компоненты теряются на различных стадиях, что приводит к необходимости дополнительного обогащения продуктов и полупродуктов микроэлементами и витаминами (фортификация). Обогащение пищевых компонентов происходит за счет распределения добавляемого компонента внутри объема основного сырья. В качестве источника витаминов и микроэлементов часто используют премиксы. Применение премикса, где все вносимые компоненты тщательно смешаны друг с другом, обеспечивает значительно более равномерное их распределение во всей массе обогащаемого продукта, чем при раздельном внесении каждого из компонентов. Использование готовых смесей, состав которых гарантируется производителем, позволяет контролировать процесс обогащения по одному-двум компонентам премикса, тогда как при внесении обогащающих компонентов по отдельности необходимо осуществлять аналитический контроль над равномерностью распределения каждого из них.

Потребитель, как правило, выбирает продукты исходя не только из их питательной ценности и сбалансированному составу, но также руководствуясь их органолептическими показателями, такими как цвет, вкус, текстура и т.д. В этой связи в пищевой промышленности широко распространено применение красителей и вкусоароматических добавок, добавляемых к сырью на различных этапах производства с целью придания продукту более привлекательного вида и вкуса. Так, без применения добавок не обходится ни мясная промышленность, ни производство пищеконцентратов.

Получение концентратов и изолятов белка в ходе экстракционных процессов, белковых и углеводных гидролизатов, обогащение сырья полезными компонентами, изменение органолептичесхих (вкус, цвет, текстура) свойств пищевых и биотехнологических продуктов широко описано в литературе, в том числе и в патентной.

Из патента RU 2443783, 27.02.2012 известен способ получения кормовых гидролизатов из зерна пшеницы, где применяются и предварительное плющение зерна, и гидро-механо-акустическое разрушение зерна (кавитатор), и ферментативный гидролиз водно-зерновой суспензии.

Известен также способ переработки зерна для приготовления компонентов ферментационных сред, используемых в микробиологической промышленности при культивировании микроорганизмов, включающий влажное дробление, фракционирование компонентов водной смеси и их ферментативный гидролиз (RU 2410419, 27.01.2011).

Из документа WO 2002069732 известен способ получения белкового гидролизата из соевой муки. Способ включает приготовление суспензии 6-12% сухого вещества, гидролиз суспензии грибной протеазой до степени гидролиза 20-40% и последующий гидролиз папаином до степени гидролиза 30-45%. Общая продолжительность гидролиза составляет 2,5-4 часа.

Из уровня техники известна также возможность предобработки белкового сырья для получения концентрированных белковых продуктов. Так, например, в публикации "Preparation of soy protein Concentrate and isolate from extruded-expelled Soybean Meals", by H. Wang, L, Al Johnson and T. Wang in "Journal of the American Oil Chemists Society, 2004, 81 (7), 713-717" описан один из подходов модификации способа получения концентрированных белковых продуктов. Для получения концентрированных белковых продуктов соевую муку и белый лепесток с влажностью 10-12% предварительно обрабатывали на экструдере-экспеллере в течение 15-30 сек при температуре 135-140°С, давлении 20-50 атм. Последующую экстракцию проводили стандартным способом.

При этом традиционно используемая предварительная механическая обработка сырья, заключающаяся в его измельчении перед проведением процессов гидролиза до тонкодисперсной, однородной массы, что теоретически позволяет достичь равномерного распределения сырья и экстрагирующего, гидролизующего, распределяемого в объеме сырья агента, что необходимо для увеличения глубины протекания процесса и сокращения его продолжительности.

Однако использование высокодисперсного сырья связано с такими технологическими трудностями, как повышенное пыление, повышенная гидрофобизация поверхности частиц и повышение их адгезии и слипания, формирование ксерогелей из ансамблей этих частиц. Данный подход не снимает проблемы образования очень густых и вязких суспензий при использовании низких гидромодулей.

Таким образом, существует потребность в интенсификации способов проведения массообменных процессов для увеличения выхода целевых продуктов, степени гидролиза и получения конечных продуктов заданного состава.

Техническим результатом заявленного изобретения является увеличение выхода продукта, уменьшение объема используемого растворителя или иного агента при проведении экстракционных процессов, ускорение массообменных процессов в результате снижения диффузионных ограничений на границе раздела фаз, интенсификация процесса взаимообогащения сырья другими компонентами.

Авторами настоящего изобретения было обнаружено, что обработка сырья, позволяющая достичь высокой пористости и развитой удельной поверхности, приводит к существенному повышению скорости протекания процессов массообмена, снижению необходимого объема жидкой фазы для обеспечения эффективного протекания процесса, повышению выхода и качества получаемых продуктов.

Так, было обнаружено, что проведение массообменных процессов для растительного сырья, включающего предварительную термобаромеханическую обработку сырья, заключающуюся в увлажнении сырья, ступенчатом нагреве от 20 до 140-220°С в течение 20-120 сек при давлении от 50 до 200 атм, сбросе давления до 1 атм и высушивании с получением гранулированного пористого продукта с объемной плотностью не менее чем в 1,25 раза ниже, чем для исходного сырья, позволяет увеличить скорость массообменных процессов, снизить объем требуемой жидкой фазы, повысить выход конечных продуктов. Получение таким образом высокопористого сырья позволяет проводить массообменные процессы непосредственно в пористом гранулированном продукте.

Таким образом, использование структурированного сырья обеспечивает протекание массообменных процессов в высокопористом теле, образованном из исходного сырья в процессе предварительной обработки, причем каждое отдельное пористое тело представляет собой индивидуальный «реактор» для протекания массообменного процесса, где растворитель или иной агент контактирует не только с внешней поверхностью частицы, но также проникает в ее внутренние поры, таким образом, поверхность контакта фаз увеличивается на несколько порядков.

Предложенное изобретение представляет собой способ интенсификации-массообменных процессов для растительного сырья, включающий предварительную термобаромеханическую обработку растительного сырья, заключающуюся в увлажнении растительного сырья, ступенчатом нагреве от 20 до 140-220°С в течение 20-120 сек при давлении от 50 до 200 атм, сбросе давления до 1 атм и высушивании с получением гранулированного пористого продукта с объемной плотностью не менее чем в 1,25 раза ниже, чем для исходного сырья. Далее смешивают предварительно обработанное таким образом растительное сырье с агентом, обеспечивающим протекание массообменного процесса с последующим получением конечных целевых продуктов. При этом массообменный процесс проходит непосредственно в пористом гранулированном продукте.

Изобретение иллюстрируется следующими примерами.

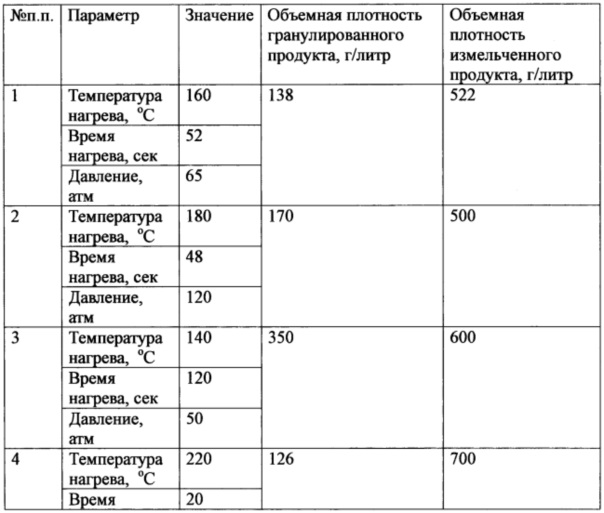

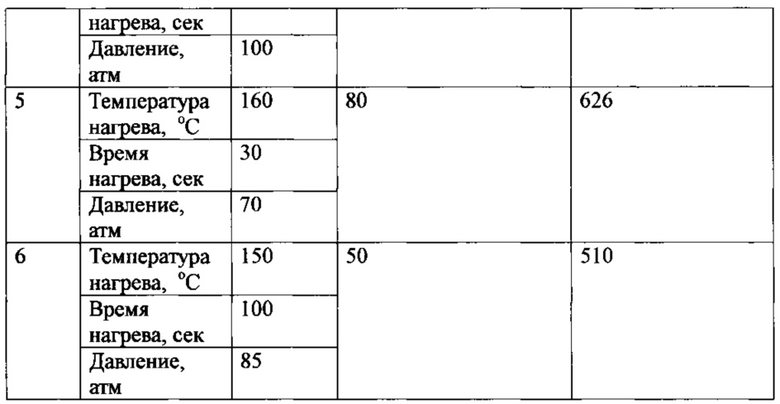

Пример 1. Для получения предобработанной муки исходное сырье, представляющее собой соевую муку с объемной плотностью 500-600 г/литр, смешивают с водой до достижения концентрации сырья 65-75%. Полученную увлажненную массу подвергают ступенчатому нагреву от 20 до 140-220°С в течение 20-120 сек при давлении от 50 до 120 атм. Резко сбрасывают давление до 1 атм и высушивают до остаточной влажности 10%, получая гранулированный пористый продукт с объемной плотностью от 50 до 350 г/литр (в измельченном до размеров частиц муки виде, полученный продукт имеет объемную плотность от 500 до 700 г/литр). При осуществлении предварительной обработки используют следующие параметры либо любые их комбинации, находящиеся в пределах указанных диапазонов.

Далее используют полученный продукт для проведения ферментативного гидролиза.

Предварительно обработанную соевую муку с содержанием сухих веществ 92% и сырого протеина 52% в расчете на сухие вещества разбавляют предварительно подготовленным раствором фермента бактериальной протеазы (в дозировке 25 мл/кг сырого протеина в субстрате) в воде до концентрации твердых веществ в суспензии 330 г/л, то есть до достижения гидромодуля 3:1, с помощью пищевой соды доводят рН системы до 9,5, проводят ферментативный гидролиз при температуре 60°С. После окончания гидролиза фермент инактивируют нагревом до 95°С в течение 10 минут, после чего суспензию сушат при 60°С до постоянной массы.

А. Гидролиз предобработанной соевой муки проводят в течение 20 минут. Растворимость высушенного модифицированного продукта составляет 45% от а.с.в. или 63% от белковой части, при этом содержание удельного аминного азота составляет 12,7% от общего содержания сырого протеина в продукте.

Б. Гидролиз предобработанной соевой муки проводят в течение 8 часов. Растворимость высушенного модифицированного продукта составляет 78% от а.с.в. или 84% от белковой части, при этом содержание удельного аминного азота составляет 27,6% от общего содержания сырого протеина в продукте.

Пример 2. В качестве исходного сырья используют предварительно обработанную аналогично примеру 1 обезжиренную соевую муку. Соевую муку смешивают с 0,05 М ацетатным буфером, вносят мультиферментный препарат в количестве 0,5 мг белка/г субстрата, инкубируют в течение 1 суток при температуре 40°С и постоянном перемешивании (гидролиз). По окончании гидролиза реакционную смесь нагревают до 85°С и выдерживают 5-7 минут для инактивации ферментного препарата. Центрифугируют в течение 10 минут при 8500 об/мин, трижды промывают осадок дистиллированной водой (после каждой отмывки проводят центрифугирование в описанных выше условиях), отмытый осадок сушат при температуре 60°С.

А. Гидролиз полисахаридной фракции проводят при соотношении ацетатного буфера к соевой муки 10:1. Масса гидролизованной фазы составляет 32,7% от массы исходной навески, причем содержание редуцирующих сахаров в гидролизате составляет 4,0 мг/мл. Масса отмытого осадка составляет 55,0% от исходной навески, а содержание сырого протеина в расчете на а.с.в. 90,3%.

Б. Гидролиз полисахаридной фракции проводят при соотношении ацетатного буфера к соевой муки 5:1. Масса гидролизованной фазы составляет 30,7% от массы исходной навески, причем содержание редуцирующих сахаров в гидролизате составляет 6,2 мг/мл. Масса отмытого осадка составляет 55,2% от исходной навески, а содержание сырого протеина в расчете на а.с.в. 88,7%.

Пример 3. В качестве исходного сырья используют предварительно обработанный термобаромеханическим способом аналогично примеру 1 пшеничный крахмал с содержанием крахмала 85% и получением продукта с насыпной плотностью 500 г/л, массовой долей влаги 5% и проходом через сито 400 меш 99,5% после размола и содержанием сырого протеина 4,8% на а.с.в. Для гидролиза навеску модифицированного термобаромеханическим способом крахмала его смешивают с водой в требуемом соотношении, добавляют бактериальную амилазу в количестве 1% от массы субстрата и проводят ферментативный гидролиз при 50°С в течение 5 часов. Для инактивации фермента суспензию нагревают при 85°С в течение 10 минут, проводят центрифугирование в течение 15 минут при 6000 об/мин. Анализируют состав осадка и надосадочной жидкости.

А. Гидролиз модифицированного крахмала проводят при соотношении воды к навеске крахмалсодержащего продукта 5:1. После центрифугирования масса гидролизата составляет 76,7% от исходной навески, при этом содержание редуцирующих веществ составляет 40,1% от общего содержания сухих веществ в гидролизате. Содержания белка в гидролизате составляет 21,5% от его содержания в исходной навеске. Масса осадка составляет 22,4% от исходной навески, при этом содержание сырого протеина в осадке в расчете на а.с.в. негидролизованной части составляет 12,9%, а от его содержания в исходной навеске - 75,3%.

Б. Гидролиз модифицированного крахмала проводят при соотношении воды к навеске крахмалсодержащего продукта 1:1. После инактивации фермента добавляют к суспензии рассчитанное количество влаги до достижения соотношения 5:1. При этом масса гидролизата составляет 71,8% от исходной навески, при этом содержание редуцирующих веществ составляет 38,9% от общего содержания сухих веществ в гидролизате. Содержание белка в гидролизате составляет 19,5% от его содержания в исходной навеске. Масса осадка составляет 27,4% от исходной навески, при этом содержание сырого протеина в осадке в расчете на а.с.в. негидролизованной части составляет 13,7%, а от его содержания в исходной навеске - 77,3%.

Пример 4. Для получения предобработанной муки исходное сырье, представляющее собой гороховую муку с объемной плотностью 550 г/литр, смешивают с водой до достижения концентрации сырья 65-75%. Полученную увлажненную массу подвергают предварительной обработке согласно примеру 1 с получением гранулированного продукта с объемной плотностью 200 г/л. Далее используют полученный продукт для проведения кислотного гидролиза.

Полученную таким образом гороховую муку с содержанием сухих веществ 93% и сырого протеина 53% в расчете на сухие вещества смешивают с 3н. соляной кислотой. Проводят кислотный гидролиз в течение 1 суток при температуре 60°С. После окончания гидролиза рН системы доводят до нейтрального значения и проводят центрифугирование при 3000g с целью отделения водной фазы от негидролизованного остатка. Анализируют состав полученных гидролизата и негидролизованного остатка.

А. Кислотный гидролиз предобработанной таким образом гороховой муки проводят при соотношении соляной кислоты к навеске муки 3:1. После центрифугирования масса негидролизованного остатка составляет 28% от исходной навески, причем содержание сырого протеина в нем не превышает 12,7% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой темно-коричневую жидкость, причем в его составе содержится до 85% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 25% в расчете на общий белок гидролизата.

Б. Кислотный гидролиз предобработанной таким образом гороховой муки проводят при соотношении соляной кислоты к навеске муки 7:1. После центрифугирования масса негидролизованного остатка составляет 21,7% от исходной навески, причем содержание сырого протеина в нем не превышает 6,6% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой коричневую слегка прозрачную жидкость, причем в его составе содержится до 88% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 27,1% в расчете на общий белок гидролизата.

Пример 5. Предварительно обработанные, как указано в примере 1, соевую муку и гороховую муку смешивают в соотношении 70:30, получая субстрат с содержанием сухих веществ 91%, сырого протеина - 44% на а.с.в., углеводов - 46% на а.с.в. Субстрат разбавляют предварительно подготовленным раствором фермента бактериальной протеазы (в дозировке 25 мл/кг сырого протеина в субстрате) в воде, с помощью пищевой соды доводят рН системы до 9,5, проводят ферментативный гидролиз я течение 10 часов при температуре 60°С. После окончания гидролиза фермент инактивируют нагревом до 95°С в течение 10 минут, добавляют воду. Водную фазу отделяют от остатка центрифугированием, остаток промывают дистиллированной водой в количестве  от объема воды, взятой для проведения гидролиза. Промывную воду отделяют центрифугированием и объединяют с гидролизатом, полученным на первой стадии отделения.

от объема воды, взятой для проведения гидролиза. Промывную воду отделяют центрифугированием и объединяют с гидролизатом, полученным на первой стадии отделения.

А. Гидролиз смешанного субстрата проводят при соотношении раствора фермента к муке 10:1. Масса высушенного остатка составляет 28% от исходной навески, взятой для проведения гидролиза, в осадке содержится 26% сырого протеина на а.с.в. и до 60% углеводов. Выход белковых веществ в растворенную фазу достигает 87% от их исходного содержания в навеске. Масса гидролизованной фазы составляет 69,7% от массы исходной навески, причем содержание сырого протеина составляет 51% от а.с.в., углеводов - 38%.

Б. Гидролиз смешанного субстрата проводят при соотношении раствора фермента к муке 4:1. После инактивации фермента кипячением к суспензии перед первым центрифугированием добавляют воду до соотношения 10:1, Масса высушенного остатка составляет 31,4% от исходной навески, взятой для проведения гидролиза, в осадке содержится 28,4% сырого протеина на а.с.в. и до 60% углеводов. Выход белковых веществ в растворенную фазу достигает 82,2% от их исходного содержания в навеске. Масса гидролизованной фазы составляет 64,9% от массы исходной навески, причем содержание сырого протеина составляет 49,7% от а.с.в., углеводов - 39,1%.

Пример 6. Для гидролиза используют "как нативную, необработанную гороховую муку, так и предобработанную. Для получения предобработанной муки исходное сырье, представляющее собой гороховую муку с объемной плотностью 550 г/литр, обрабатывают согласно примеру 1, получая гранулированный пористый продукт с объемной плотностью от 200 г/литр (в измельченном до размеров частиц муки виде, полученный продукт имеет объемную плотность 600 г/литр). Далее используют полученный продукт для проведения кислотного гидролиза.

Гороховую муку (нативную или предобработанную) с содержанием сухих веществ 93% и сырого протеина 53% в расчете на сухие вещества смешивают с 3н. соляной кислотой. Проводят кислотный гидролиз в течение 1 суток при температуре 60°С. После окончания гидролиза рН системы доводят до нейтрального значения и проводят центрифугирование при 3000g с целью отделения водной фазы от негидролизованного остатка. Анализируют состав полученных гидролизата и негидролизованного остатка.

А. Кислотный гидролиз нативной непредобработанной гороховой муки проводят при соотношении соляной кислоты к навеске муки 2:1. После центрифугирования масса негидролизованного остатка составляет 40,0% от исходной навески, причем содержание сырого протеина в нем составляет 35,6% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой темно-коричневую жидкость, причем в его составе содержится 52,7% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 20,3% в расчете на общий белок гидролизата.

Б. Кислотный гидролиз предобработанной гороховой муки проводят при соотношении соляной кислоты к навеске муки 2:1. После центрифугирования масса негидролизованного остатка составляет 33,0% от исходной навески, причем содержание сырого протеина в нем составляет 30,2% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой темно-коричневую жидкость, причем в его составе содержится 57,8% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 24,0% в расчете на общий белок гидролизата.

Пример 7. Для гидролиза используют как нативную, необработанную соевую муку, так и предобработанную. Для получения предобработанной муки исходное сырье, представляющее собой соевую муку с объемной плотностью 550 г/литр, обрабатывают согласно примеру 1, получая гранулированный пористый продукт с объемной плотностью 100 г/литр. Далее используют полученный продукт для проведения кислотного гидролиза.

Соевую муку (нативную или предобработанную) с содержанием сухих веществ 93% и сырого протеина 53% в расчете на сухие вещества смешивают с 3н. соляной кислотой. Проводят кислотный гидролиз в течение 1 суток при температуре 60 °С. После окончания гидролиза рН системы доводят до нейтрального значения и проводят центрифугирование при 3000g с целью отделения водной фазы от негидролизованного остатка. Анализируют состав полученных гидролизата и негидролизованного остатка.

А. Кислотный гидролиз нативной непредобработанной соевой муки проводят при соотношении соляной кислоты к навеске муки 3:1. После центрифугирования масса негидролизованного остатка составляет 29,7% от исходной навески, причем содержание сырого протеина в нем составляет 26,0% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой темно-коричневую жидкость, причем в его составе содержится 68,7% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 22,5% в расчете на общий белок гидролизата.

Б. Кислотный гидролиз предобработанной соевой муки проводят при соотношении соляной кислоты к навеске муки 3:1. После центрифугирования масса негидролизованного остатка составляет 19,9% от исходной навески, причем содержание сырого протеина в нем составляет 12,7% от его исходного содержания в навеске, взятой для проведения гидролиза. Гидролизат представляет собой темно-коричневую жидкость, причем в его составе содержится 77,8% сырого протеина в расчете на его содержание в исходной навеске, а содержание аминного азота достигает 22,3% в расчете на общий белок гидролизата.

Пример 8. В качестве исходного сырья используют крахмальную фракцию гороховой муки с содержанием сухих веществ 93%, крахмала - 63,5%, сырого протеина - 18,4% в расчете на а.с.в. Для выделения чистой крахмальной фракции навеску гороховой муки смешивают с 0,2% раствором гидроксида натрия, перемешивают при комнатной температуре в течение 20 минут, центрифугируют 15 минут при 6000 об/мин, повторяют операцию промывки и центрифугирования. Щелочные экстракты объединяют. Анализируют состав объединенного экстракта и промытого дважды осадка.

А. Смешивание крахмальной части гороховой муки с раствором щелочи проводят в соотношении 10:1 на обоих этапах промывки. Масса объединенного экстракта составляет 31,2% от исходной навески, при этом степень извлечения белковых веществ в экстракт составляет 99,4% от их исходного содержания. Сырой протеин в осадке, масса которого составляет 62,5% от исходной навески, не определяется, при этом содержание крахмала составляет 96,8% от а.с.в. осадка.

Б. Смешивание крахмальной части гороховой муки с раствором щелочи проводят в соотношении 5:1 на обоих этапах промывки. Масса объединенного экстракта составляет 25,8% от исходной навески, при этом степень извлечения белковых веществ в экстракт составляет 98,1% от их исходного содержания. Доля сырого протеина в осадке, масса которого составляет 64,5% от исходной навески, составляет 0.4% от а.с.в. осадка, что составляет 1,2% от исходного содержания сырого протеина. Содержание крахмала составляет 94,4% от а.с.в. осадка.

Пример 9. Для обогащения используют как нативную, необработанную пшеничную муку, так и предобработанную. Для получения предобработанной муки исходное сырье, представляющее собой пшеничную муку с объемной плотностью 570 г/литр, обрабатывают согласно примеру 1, получая гранулированный пористый продукт с объемной плотностью от 150 г/литр. Далее используют полученный продукт для проведения обогащения пшеничной муки витамином В2.

Пшеничную муку (нативную или предобработанную) с содержанием сухих веществ 90%, 65% крахмала и 11% сырого протеина в расчете на сухие вещества смешивают с водным раствором витамина В2 в концентрации 0,1 г/л, причем количество витаминной добавки составляет 0,01% от массы пшеничной муки. Проводят обработку муки витаминным реагентом в течение 20 минут при температуре 50°С. После окончания обогащения системы пшеничную муку, обогащенную витамином В2, отделяют от непрореагировавшей части и сушат. Анализируют состав обогащенной пшеничной муки.

А. Обработку нативной непредобработанной пшеничной муки проводят при соотношении витаминного реагента к пшеничной муке 1:1. После удаления непрореагировавшей части содержание витамина В2 в продукте составляет 0,41 мг/100 г продукта.

Б. Обработку предобработанной пшеничной муки проводят при соотношении витаминного реагента к пшеничной муке 1:1. После удаления непрореагировавшей части содержание витамина В2 в продукте составляет 0,48 мг/100 г продукта.

Пример 10. Для получения окрашенного продукта используют как нативную, необработанную соевую муку, так и предобработанную. Для получения предобработанной муки исходное сырье, представляющее собой пшеничную муку с объемной плотностью 570 г/литр, обрабатывают согласно примеру 1, получая гранулированный пористый продукт с объемной плотностью от 200 г/литр. Далее используют полученный продукт для окрашивания.

Соевую муку (нативную или предобработанную) с содержанием сухих веществ 93% и сырого протеина 53% в расчете на сухие вещества смешивают с водным раствором витамина красителя «Кармин» в концентрации 0,2 г/л, причем количество сухого красителя составляет 0,01% от массы соевой муки. Проводят обработку муки красящим реагентом путем его смешения с соевой мукой в течение 1 часа при температуре 30°С. После окончания продукт высушивают и анализируют его прокрашенность.

А. Обработку нативной непредобработанной пшеничной муки проводят при соотношении раствора красителя к соевой муке 0,1:1. После сушки продукта доля непрокрашенных частиц составляет 21%, интенсивность красной окраски по шкале CIE а*=17,1.

Б. Обработку предобработанной соевой муки проводят при соотношении раствора красителя к соевой муке 0,1:1. После сушки продукта доля непрокрашенных частиц составляет 16%, интенсивность красной окраски по шкале CIE а*=22,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белковых гидролизатов | 2015 |

|

RU2612155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯТА ГОРОХОВОГО БЕЛКА | 2024 |

|

RU2826727C1 |

| Активатор роста дрожжей, грибов, микроорганизмов и сельскохозяйственных культур | 2019 |

|

RU2734079C1 |

| Комплексный способ получения белкового концентрата и изофлавоноидов | 2016 |

|

RU2636047C1 |

| СПОСОБ БЕЗОТХОДНОЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2207033C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ РЫБНЫХ ОТХОДОВ | 2011 |

|

RU2481772C2 |

| КОМПОЗИЦИЯ (ВАРИАНТЫ) И ПИЩЕВОЙ ПРОДУКТ ИЗ ОВСА | 2004 |

|

RU2352146C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКА И МАСЛА ИЗ БОБОВЫХ КУЛЬТУР | 2007 |

|

RU2335917C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРМЕНТИРОВАННОГО ПРОДУКТА ИЗ ЗЕРНОВОЙ КУЛЬТУРЫ, СОДЕРЖАЩЕГО ПИЩЕВЫЕ ВОЛОКНА | 2016 |

|

RU2611180C1 |

| БЕЛКОВЫЙ КОРМОВОЙ ПРОДУКТ (ВАРИАНТЫ) | 2015 |

|

RU2599618C1 |

Изобретение относится к пищевой промышленности и биотехнологии. Описан способ интенсификации массообменных процессов для растительного сырья. Способ включает предварительную термобаромеханическую обработку растительного сырья, заключающуюся в увлажнении сырья, ступенчатом нагреве от 20 до 140-220°С в течение 20-120 сек при давлении от 50 до 200 атм, сбросе давления до 1 атм и высушивании, позволяющую получить высокопористые сетчатые гранулы, объемная плотность которых не менее чем в 1,25 раза ниже, чем объемная плотность исходного сырья, смешение предварительно обработанного таким образом сырья с агентом, обеспечивающим протекание массообменного процесса (например, экстракции, гидролиза, ферментации, взаимообогащения, изменения органолептических параметров), с получением искомых конечных целевых продуктов массообменных процессов, где массообменные процессы проходит непосредственно в пористом гранулированном продукте. Изобретение позволяет ускорить массообменные процессы, снизить объем требуемой жидкой фазы для их протекания, увеличить выход конечных продуктов. 10 пр.

Способ интенсификации массообменных процессов с использованием растительного сырья, включающий предварительную термобаромеханическую обработку растительного сырья, заключающуюся в увлажнении сырья, ступенчатом нагреве от 20 до 140-220°C в течение 20-120 сек при давлении от 50 до 200 атм, сбросе давления до 1 атм и высушивании с получением гранулированного пористого продукта с объемной плотностью не менее чем в 1,25 раза ниже, чем для исходного сырья, смешение предварительно обработанного таким образом сырья с агентом, обеспечивающим протекание массообменного процесса с последующим получением конечных целевых продуктов, где массообменный процесс проходит непосредственно в пористом гранулированном продукте.

| WO2002069732 A1, 12.09.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВЫХ ГИДРОЛИЗАТОВ ИЗ ЗЕРНА ПШЕНИЦЫ | 2008 |

|

RU2443783C2 |

Авторы

Даты

2017-03-02—Публикация

2016-06-07—Подача