Изобретение относится к производству строительных материалов и изделий из ячеистого бетона, поризованного газом, и может быть использовано на заводах ячеистобетонных изделий и в монолитном строительстве.

Известен способ получения неавтоклавного газобетона (RU №2304127, кл. C04B 38/02, 07.03.2006), включающий приготовление сырьевой смеси, формование массива и его выдержку, причем приготовление сырьевой смеси осуществляют путем совместного помола молотого песка и алюминиевой пудры в шаровой мельнице, после чего в мельницу вводят цемент, известь и текстильный корд и дополнительно осуществляют помол, после чего полученную сухую газобетонную смесь загружают в смеситель, перемешивают с водой и оставляют в неподвижности до ее полного вспучивания, после чего поризованную смесь заливают в требуемую полость.

Недостатком этого способа является наличие в нем операции помола тонкодисперсного компонента сырьевой смеси - цемента совместно с другими составляющими, что увеличивает время технологического процесса и уменьшает производительность помольных установок.

Прототипом является способ изготовления неавтоклавного газобетона, включает приготовление газобетонной смеси путем совместного помола сухих компонентов смеси, формование массива и его выдержку (RU №2379262, кл. C04B 38/02, 20.01.2010).

Недостатком этого способа является большая длительность процесса помола компонентов смеси. Через 30-40 мин помола происходит частичное расщепление и разрыв волокнистых компонентов, входящих в состав смеси, что снижает эффективность дисперсного армирования, проявляющегося в снижении прочностных и деформативных свойств газобетона. Кроме того, помол тонкодисперсного наполнителя - микрокремнезема совместно с другими составляющими уменьшает производительность помольных установок.

Задачей изобретения является усовершенствование способа изготовления газобетона с возможностью использования его в монолитном строительстве.

Техническим результатом изобретения является улучшение физико-механических характеристик газобетонных изделий, ускорение производственного процесса изготовления газобетона, увеличение производительности помольной установки за счет оптимизации технологических режимов производства.

Поставленная задача достигается тем, что способ изготовления неавтоклавного газобетона включает приготовление газобетонной смеси путем совместного помола сухих компонентов смеси, формование массива и его выдержку. Согласно изобретению предварительно осуществляют совместный помол известняка крупностью от 0,16 до 5 мм и алюминиевой пудры в шаровой мельнице до удельной поверхности смеси 300-320 м2/кг, с последующим введением в смесь и дополнительным помолом в течение 3-5 мин микрокремнезема и полипропиленового волокна, после чего в полученную смесь вводят портландцемент и воду.

При совместном помоле известняка и алюминиевой пудры в шаровой мельнице происходит диспергирование известняка до требуемой удельной поверхности, в результате чего возникают активные центры на поверхности частиц известняка, что позволяет частично вовлечь известняк в процесс твердения газобетона. В процессе помола происходит механическая активация частиц алюминия, их дополнительная диспергация, снятие с их поверхности парафиновой пленки, равномерное распределение алюминиевой пудры в известняковой муке, которая является подложкой для частиц алюминия. В результате чего повышается коэффициент вспучивания алюминиевой пудры, в структуре газобетона преобладает мелкая равномерная пористость.

При совместном помоле микрокремнезема и полипропиленового волокна менее 3 мин не происходит достаточного равномерного распределения компонентов во всем объеме смеси, при этом полипропиленовое волокно может образовать крупные комки, в результате чего уменьшается прочность газобетона. При совместном помоле микрокремнезема и полипропиленового волокна более 5 мин способствует увеличению энергозатрат, замедляет производственный процесс изготовления газобетона.

После помола сухую смесь перемешивают в смесителе с портландцементом и водой до равномерного распределения компонентов. При этом присходят физико-химические процессы взаимодействия компонентов газобетонной смеси, химические реакции с образованием гидроалюминатов, гидросиликатов, гидроферритов кальция, образуется гидроксид кальция. В процессе перемешивания участвуют всего две сухие системы: портландцемент и сухая смесь, полученная в результате помола, из-за чего упрощается технологический процесс изготовления газобетона, который можно изготовить в условиях строительной площадки.

При использовании известняка с крупностью более 5 мм требуется большая продолжительность помола, что замедляет производственный процесс изготовления газобетона. При использовании известняка с крупностью менее 0,16 мм уменьшается производительность помольных установок, не происходит достаточной депарафинизации частиц алюминия, вследствие чего газобетон имеет повышенную плотность.

Использование смеси известняка и алюминиевой пудры с удельной поверхностью менее 300 м2/кг может привести к осадке газобетонной смеси после вспучивания в результате отделения крупных частиц известняка. При использование смеси известняка и алюминиевой пудры с удельной поверхностью более 320 м2/кг увеличивается водопотребность известняка, уменьшается прочность газобетона.

Способ изготовления неавтоклавного газобетона иллюстрируется примером.

Пример

Для изготовления неавтоклавного газобетона предлагаемым способом использовали портландцемент, микрокремнезем, алюминиевую пудру и полипропиленовое волокно диаметром 20 мкм длиной 15 мм. Изготовление газобетонной смеси осуществляли путем совместного помола известняка с крупностью от 0,16 до 5 мм и алюминиевой пудры в шаровой мельнице до удельной поверхности смеси 300 м2/кг, с последующим введением и дополнительным помолом микрокремнезема и полипропиленового волокна в течение 3 мин, с последующим дозированием и перемешиванием в смесителе полученной сухой смеси с портландцементом и водой. Газобетонную смесь заливали в формы 10×10×10 см, выдерживали в течение 3 ч, срезали горбушку. Распалубку форм проводили через 48 ч, после чего образцы газобетона помещали в камеру нормального твердения. Черех 28 сут определяли физико-механические свойства.

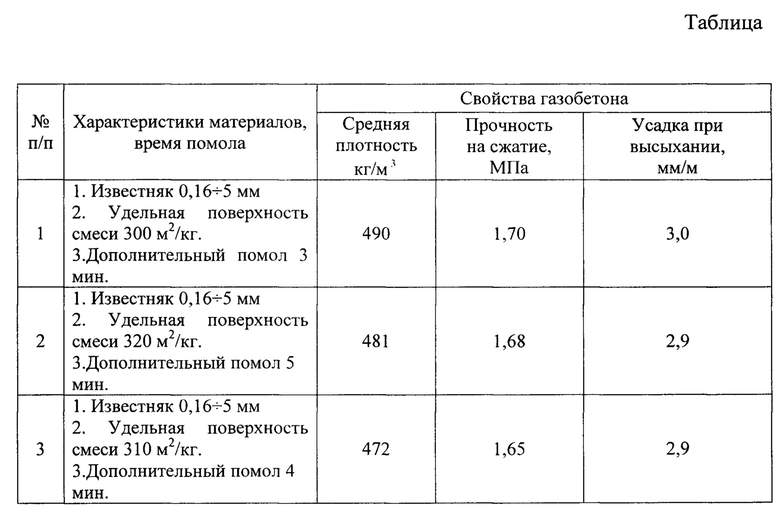

Остальные примеры изготовления неавтоклавного газобетона осуществлялись аналогично примеру 1, данные которых представлены в таблице.

Данные таблицы показывают, что предлагаемый способ изготовления газобетона позволяет повысить прочностные и деформативные свойства газобетона по сравнению с прототипом. Кроме того, при изготовлении газобетонной смеси не происходит расщепление и разрыв полипропиленового волокна, что повышает эффективность дисперсного армирования, позволяет улучшить внешний вид за счет исключения отбитости углов изделий. Исключение из процесса операции тонкодисперсного помола увеличивает производительность помольных установок и ускоряет производственный процесс.

Приведенный пример не является исчерпывающим и вместо полипропиленового волокна может быть использовано, например, базальтовое волокно, текстильный корд, целлюлоза и т.д.

Данное изобретение находится на стадии опытно-лабораторных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| БЕТОННАЯ СМЕСЬ | 2023 |

|

RU2801028C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СУХАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО НЕАВТОКЛАВНОГО ПЕНОГАЗОБЕТОНА | 2008 |

|

RU2403231C2 |

Изобретение относится к производству строительных материалов и изделий из ячеистого бетона, поризованного газом, и может быть использовано на заводах ячеистобетонных изделий и в монолитном строительстве. В способе изготовления неавтоклавного газобетона, включающем приготовление газобетонной смеси путем совместного помола сухих компонентов смеси, формование массива и его выдержку, предварительно осуществляют совместный помол известняка крупностью от 0,16 до 5 мм и алюминиевой пудры в шаровой мельнице до удельной поверхности смеси 300-320 м2/кг, с последующим введением в смесь и дополнительным помолом в течение 3-5 мин микрокремнезема и полипропиленового волокна, после чего в полученную смесь вводят портландцемент и воду. Технический результат – улучшение физико-механических характеристик газобетонных изделий, ускорение производственного процесса изготовления газобетона. 1 табл., 1 пр.

Способ изготовления неавтоклавного газобетона, включающий приготовление газобетонной смеси путем совместного помола сухих компонентов смеси, формование массива и его выдержку, отличающийся тем, что предварительно осуществляют совместный помол известняка крупностью от 0,16 до 5 мм и алюминиевой пудры в шаровой мельнице до удельной поверхности смеси 300-320 м2/кг, с последующим введением в смесь и дополнительным помолом в течение 3-5 мин микрокремнезема и полипропиленового волокна, после чего в полученную смесь вводят портландцемент и воду.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2552730C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| WO 2004050582 A1, 17.06.2004. | |||

Авторы

Даты

2017-03-13—Публикация

2016-02-24—Подача