Назначение изобретения

Изобретение относится к промышленности строительных материалов, а именно к производству газобетонов - легких ячеистых бетонов с равномерно распределенными по всему объему замкнутыми порами, и может быть использовано для устройства негорючей тепловой изоляции трубопроводов, тепловых агрегатов и ограждающих конструкций.

Уровень техники

Из уровня техники известны различные технологии получения газобетонов: автоклавная и безавтоклавная. При автоклавной технологии производство газобетонов и, в частности, теплоизоляционных материалов, характеризуется большой продолжительностью выдержки сырца до резки и автоклавной обработки, а также высокой влажностью изделий после автоклавной обработки. Безавтоклавная технология позволяет получить газобетон без дополнительной тепловой обработки материала, что значительно упрощает его изготовление. Кроме того, при производстве газобетонов по указанной технологии, возможно утилизировать бытовые отходы и отходы промышленного производства.

Так, например, из патента РФ №2284977, опубликованного 10.10.2006, известна сырьевая смесь для изготовления изделий из газобетона неавтоклавного твердения, которая включает портландцемент, гашеную известь, вскрышные отходы угледобычи, измельченные до удельной поверхности 3000-3500 см2/г, асбестовую пыль с размерами волокон 0,05-2,0 мм, полуводный гипс, алюминиевую пудру, воду, в качестве пластификатора - пластификатор С-3, для ускорения процессов гидратации и твердения цемента использован хлорид кальция.

Однако данный состав содержит асбестовую пыль, использование которой в процессе производства опасно для человека, как и вдыхание асбестовой пыли при разрушении изделий.

Кроме того, известен состав для получения неавтоклавного газобетона согласно патенту на изобретение РФ №2379262, опубликованному 20.01.2010, включающий портландцемент, кремнеземистый компонент, оксид кальция, алюминиевую пудру, отработанный текстильный корд, а также хлориды щелочных и щелочноземельных металлов, выбранные из групп NaCl, СаСl2, КС1, LiCl, и продукт конденсации нафталинсульфокислоты и формальдегида, а в качестве кремнеземистого компонента используют золу ТЭС.

С одной стороны, этот состав позволяет утилизировать отходы, с другой - при создании смеси использованы формальдегиды, отрицательно влияющие на человека в процессе производства газобетона и при эксплуатации изделий из него.

Улучшить указанные характеристики позволяет использование для изготовления неавтоклавного газобетона сырьевой смеси, известной из патента РФ №2460708, опубликованного 10.09.2010, включающий портландцемент, известь, алюминиевую пудру, хлорид кальция и воду, а также, в качестве наполнителя, известняк, молотый до удельной поверхности 300-700 м2/кг.

В результате использования этой смеси обеспечивается стабилизация процесса поризации газобетонной смеси, улучшение эксплуатационных характеристик газобетона, снижение его себестоимости при упрощении состава смеси.

Но, необходимо отметить, что при производстве этой смеси используется известь, также оказывающая негативное влияние на здоровье человека. Кроме того, изготовление этой смеси требует использования известняка - невозобновляемого природного ресурса.

Раскрытие изобретения

Технической проблемой, решаемой при создании настоящего изобретения, является создание смеси, не требующей использования невосполнимых природных ресурсов, использование неразлагающегося в природе вторичного ресурса - стеклобоя и получение из него высокоэффективного и долговечного теплоизоляционного материала.

Технический результат заключается в обеспечении эффективности теплоизоляционного материала при возможности утилизации бытовых и промышленных отходов.

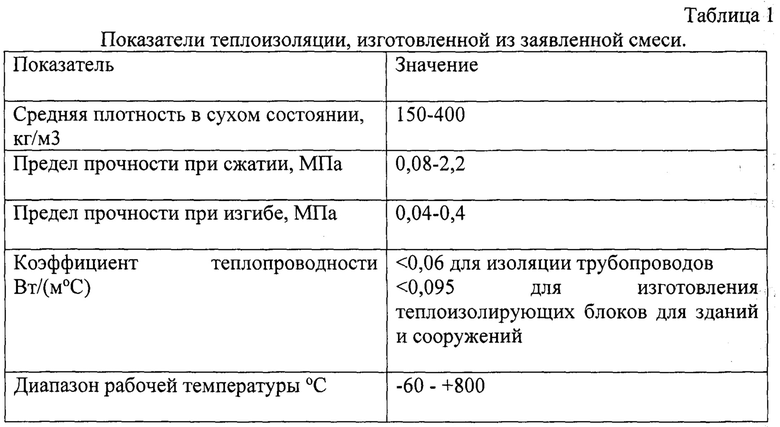

В данном изобретении под эффективностью теплоизоляционного материала понимается обеспечение таких показателей, как коэффициент теплопроводности (Вт/м°С), диапазон рабочей температуры (°С), средняя плотность в сухом состоянии, пределы прочности при изгибе и сжатии (МПа), которые приведены в таблице 1 данного описания.

Технический результат достигается за счет того, что сырьевая смесь для изготовления теплоизоляционного материала, содержащая портландцемент, воду и алюминиевую пудру, дополнительно содержит дробленый и молотый стеклобой, жидкое стекло, кремнефтористый натрий и гидроксид натрия при следующем соотношении компонентов:

жидкое стекло, имеющее силикатный модуль π=2,3-2,6 и плотность 1,23 - 1,35 г/см3, в количестве 28-32 масс. %,

кремнефтористый натрий в количестве 3,5-4,5 масс. %,

гидроксид натрия в количестве 2,5-3,2 масс. %,

алюминиевую пудру в количестве 1,1-1,2 масс. %,

портландцемент в количестве 9,0-12,0 масс. %,

дробленый стеклобой, имеющий модуль крупности менее 1,0, в количестве 10-15 масс. %,

молотый стеклобой в количестве 28-32,3 масс. %, вода в количестве 8-9 масс. %,

где сумма компонентов составляет 100 масс. %, причем соотношение между дробленым и молотым стеклобоем находится в пределах от 1:1,86 до 1:3,23 по массе, а тонкость помола (оптимальная дисперсность) молотого стеклобоя характеризуется удельной поверхностью 450-550 м2/кг.

Преимущественно тонкость помола молотого стеклобоя составляет 500-550 м2/кг.

В качестве жидкого стекла может быть использовано натриевое жидкое стекло.

Возможно использование в сырьевой смеси несортированного стеклобоя.

Оптимальный модуль крупности дробленого слеклобоя может находиться в интервале 0,78-0,945.

Теплоизоляционный материал, содержащий указанные компоненты, является негорючим.

Приготовление заявленного теплоизоляционного материала проходит в два этапа. На первом этапе готовят сырьевую смесь из твердых компонентов, а именно дробленого и молотого стеклобоя, гидроксида натрия и кремнефтористого натрия, алюминиевой пудры и портландцемента.

Смесь может быть приготовлена в заводских условиях смешением в промышленных мельницах со стержневыми или шаровыми мелющими телами и поставляться в виде упакованной сухой смеси непосредственно на объект. Непосредственно на объекте перемешивание компонентов может осуществляется в любых смесителях принудительного действия (600-800 об/мин), предназначенных для приготовления растворов, а также в смесителях для приготовления красок. Небольшое количество смеси можно смешать с помощью дрели с установленной на нее мешалкой.

На втором этапе полученную смесь перемешивают с жидким стеклом указанной плотности и водой до однородного состояния. Полученную смесь заливают в подготовленную опалубку. При использовании съемной опалубки ее внутренние поверхности должны быть защищены от контакта со смесью путем прокладки бумаги в качестве антиадгезионного материала для металлических форм. При использовании несъемной опалубки, в качестве которой может быть использована наружная оболочка многослойной трубы, прокладка не требуется. Через 1-2 мин начинается процесс саморазогрева смеси до Т=80-100°С, сопровождающийся интенсивным газообразованием и паровыделением. Формирование пористой структуры начинается при интенсивном разогреве смеси и протекает при температуре 18-25°С в течение 20-40 минут.

В качестве щелочного активизатора использовано жидкое стекло. Растворенное в воде до определенной концентрации жидкое стекло представляет собой щелочной раствор, который также необходим для повышения растворимости аморфного кремнезема с поверхности вводимого в систему порошка стеклобоя. Наиболее распространенным и промышленно доступным является натриевое жидкое секло.

Полученный материал не требует дополнительной тепловой обработки. Вспучивание материала происходит благодаря выделению водорода в результате взаимодействия алюминиевой пудры с жидким стеклом и гидроксидом натрия. Гидроксид натрия является ускорителем газообразования и отверждения материала, а экзотермия реакции способствует дополнительному вспучиванию за счет образования паров воды и снижению влажности материала, тем самым, исключая сушку из процесса производства.

В данной смеси возможно использование несортированного стеклобоя, который редко используют стекольные заводы, так как он всегда потенциально опасен в отношении ухудшения однородности стекломассы и качества продукции. При изготовлении сырьевой смеси для теплоизоляционного материала однородность стекломассы не является важным показателем, поэтому возможно использование стеклобоя различного химического состава.

Перед тем, как стеклобой поступает в смесь, его перебирают, моют и высушивают. Для получения ячеистого материала, стеклобой необходимо подвергать дроблению в, преимущественно, в шнековых дробилках. Например, может быть использован дробленый стеклобой со следующими характеристиками:

Модуль крупности Мк=0,945;

Истинная плотность - 2,435 г/см3;

Насыпная плотность - 1, 313 г/см3;

Часть стеклобоя размалывают до порошка в шаровой мельнице или дезинтеграторе до удельной поверхности 450-550 м2/кг.

В заявленной смеси молотый стеклобой является структурообразующим материалом за счет взаимодействия аморфного диоксида кремния (SiO2), он же аморфный кремнезем, содержащийся в стеклобое, с щелочной средой жидкого стекла и портландцементом и от него зависит прочность межпоровых перегородок теплоизоляционного материала и его прочность. Необходимую прочность обеспечивает помол до удельной поверхности 450-550 м2/кг. Оптимальным является помол до удельной поверхности 500-550 м2/кг. Дальнейший помол нерационален, так как увеличение прочностных показателей материала незначительно и существенного влияния на активность вяжущего помол не оказывает. К тому же, увеличение продолжительности помола, согласно гипотезе Риттингера, что "работа, затрачиваемая на измельчение, пропорциональна вновь обнаженной поверхности в измельчаемом материале", приводит к перерасходу энергии и увеличению содержания примесей железа в вяжущем, что связано с износом мелющих тел и футеровки мельницы. Последнее может приводить даже к снижению прочностных свойств материала.

В качестве алюминиевой пудры, например, можно использовать алюминиевую пудру марки ПАП-1 по ГОСТ 5494-95

Портландцемент и кремнефтористый натрий вводятся с целью повышения водостойкости материала. Последний является также ускорителем газообразования и отверждения материала.

Возможно, например, использование кремнефтористого натрия Na2SiF6 с массовой долей нерастворимого в воде остатка не более 1%, и массовой долей воды - не более 0,5% и портландцемента, соответствующего ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия.», содержащий трехкальциевый силикат в количестве не менее 50%, трехкальциевый алюминат - не более 6%, имеющий удельную поверхность - 2500...3000...4000 см2/г в зависимости от того, должно ли быть изготовлено конструктивно-теплоизоляционное изделие или теплоизоляционное. Начало схватывания данного портландцемента - не более 2 часов, конец схватывания - не позднее 4 часов после затворения.

Портландцемент обеспечивает прочность и повышенную водостойкость межпоровых перегородок.

При производстве заявленной сырьевой смеси для изготовления теплоизоляционного материала, как правило, используется натриевое жидкое стекло - наиболее распространенное и широко доступное в промышленности.

Для получения газобетонной массы вязкость жидкого стекла не должна превышать определенных границ. Поскольку жидкое стекло, используемое в работе, является высокомодульным (π=2,3-2,6) стеклом, что определяет его повышенную вязкость, то в состав композиции необходимо вводить некоторое количество воды. Композиции на основе высокомодульных стекол из-за повышенного количества воды всегда оказываются более пористыми, чем на основе низкомодульных стекол.

Дополнительно жидкое стекло выступает здесь в роли стабилизирующей добавки, плотность обеспечивает устойчивое состояние газобетонной смеси, от чего зависит стабильность межпоровых перегородок, чтобы поровая структура не разрушилась.

В смесь вводится вода, например, может быть использована вода для бетонов по ГОСТ 23732-79 «Вода для бетонов и растворов» с содержанием в воде мг/л:

растворимых солей 5000;

ионов SO4-2 - 2700;

ионов Cl- - 1200;

взвешенных частиц - 200;

окисляемость воды, мл/л - не более 15;

водородный показатель - 4<рН<12,5

Гидроксид натрия является ускорителем газообразования и отверждения материала, а экзотермия реакции способствует дополнительному вспучиванию за счет образования паров воды и снижению влажности материала, тем самым, исключая сушку из процесса производства.

В частном случае изготовления смеси возможно применение гидроксида натрия марки TP (твердый ртутный по ГОСТ Ρ 55064-2012).

От прочности межпоровых перегородок зависят такие показатели эффективности теплоизоляции как пределы прочности при изгибе и сжатии и коэффициент теплопроводности материала, изготовленного из заявленной смеси.

В таблице 1 приведены показатели теплоизоляции, изготовленной из заявленной смеси.

Указанные параметры подтверждают возможность использования полученного газобетона в качестве теплоизоляционного материала. Материал является негорючим, поскольку состоит исключительно из негорючих компонентов.

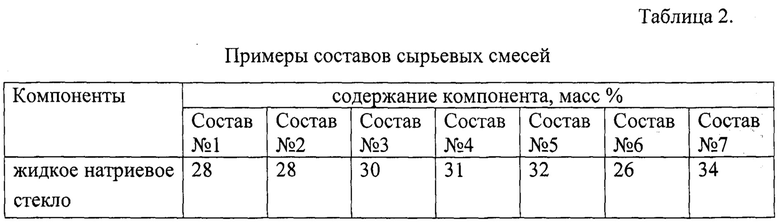

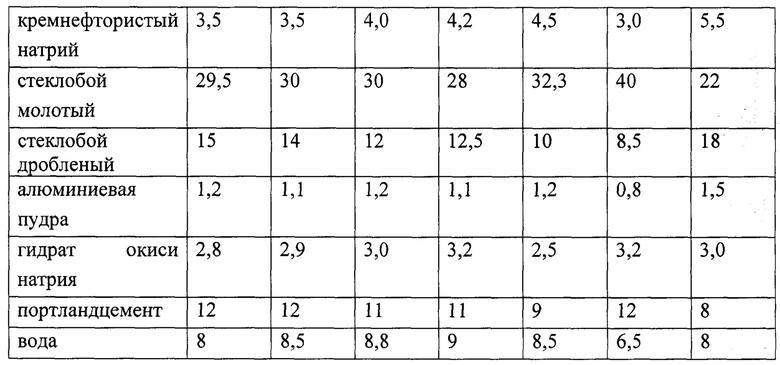

В таблице 2 приведены примеры составов сырьевой смеси для изготовления теплоизоляционного негорючего материала согласно заявленному изобретению (столбцы 1-5) и примеры составов, в которых содержание компонентов выходит за рамки заявленного (столбцы 6-7).

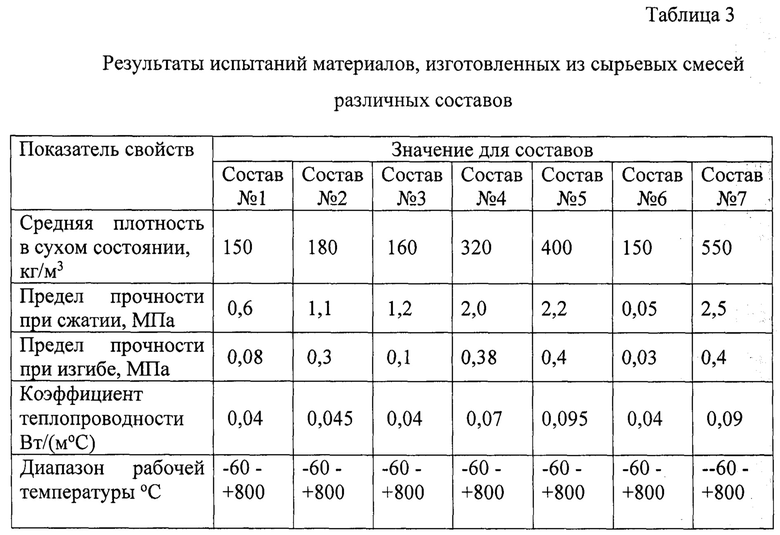

Проведенные испытания теплоизоляционных материалов, изготовленных из различных составов, показали, что материалы, изготовленные из смесей в соответствии со столбцами 1-5 таблицы 2, обеспечивают необходимую эффективность, а материалы, изготовленные в соответствии со столбцами 6-7 - не обеспечивают необходимую эффективность.

Полученный газобетон может применяться в виде готовых изделий: теплоизоляционных плит, скорлуп, полуцилиндров) или в виде готовой заливочной самовспенивающейся массы, подготавливаемой на объекте из смеси сухих и жидких компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2009 |

|

RU2445280C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2484063C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361835C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1984 |

|

SU1409613A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ СТЕКЛОБОЯ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361837C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству газобетонов – легких ячеистых бетонов с равномерно распределенными по всему объему замкнутыми порами, и может быть использовано для устройства негорючей тепловой изоляции трубопроводов, тепловых агрегатов и ограждающих конструкций. Сырьевая смесь для изготовления теплоизоляционного материала содержит, мас.%: жидкое стекло с силикатным модулем π=2,3-2,6 и плотностью 1,23-1,35 г/см3 28-32, кремнефтористый натрий 3,5-4,5, гидроксид натрия 2,5-3,2, алюминиевую пудру 1,1-1,2, портландцемент 9,0-12,0, дробленый стеклобой с модулем крупности менее 1,0 10-15, молотый стеклобой с удельной поверхностью 450-550 м2/кг 28-32,3, воду 8-9, при этом сумма компонентов составляет 100 мас.%, а соотношение между дробленым и молотым стеклобоем находится в пределах от 1:1,86 до 1:3,23 по массе. Изобретение развито в зависимых пунктах формулы. Технический результат – получение высокоэффективного и долговечного теплоизоляционного негорючего материала, обладающего высокой прочностью, водостойкостью, утилизация бытовых и промышленных отходов. 5 з.п. ф-лы, 3 табл.

1. Сырьевая смесь для изготовления теплоизоляционного материала, содержащая портландцемент, воду и алюминиевую пудру, отличающаяся тем, что она дополнительно содержит дробленый и молотый стеклобой, жидкое стекло, кремнефтористый натрий и гидроксид натрия, при следующем соотношении компонентов:

жидкое стекло, имеющее силикатный модуль π=2,3-2,6 и плотность 1,23-1,35 г/см3, в количестве 28-32 мас.%,

кремнефтористый натрий в количестве 3,5-4,5 мас.%,

гидрат окиси натрия в количестве 2,5-3,2 мас.%,

алюминиевая пудра в количестве 1,1-1,2 мас.%,

портландцемент в количестве 9,0-12,0 мас.%,

дробленый стеклобой, имеющий модуль крупности менее 1,0, в количестве 10-15 мас.%,

молотый стеклобой в количестве 28-32,3 мас.%,

вода в количестве 8-9 мас.%,

где сумма компонентов составляет 100 мас.%, причем соотношение между дробленым и молотым стеклобоем находится в пределах от 1:1,86 до 1:3,23 по массе, а тонкость помола молотого стеклобоя характеризуется удельной поверхностью 450-550 м2/кг.

2. Сырьевая смесь для изготовления теплоизоляционного материала по п.1, отличающаяся тем, что тонкость помола молотого стеклобоя составляет 500-550 м2/кг.

3. Сырьевая смесь для изготовления теплоизоляционного материала по п.1, отличающаяся тем, что в качестве жидкого стекла может быть использовано натриевое жидкое стекло.

4. Сырьевая смесь для изготовления теплоизоляционного материала по п.1, отличающаяся тем, что в сырьевой смеси использован несортированный стеклобой.

5. Сырьевая смесь для изготовления теплоизоляционного материала по п.1, отличающаяся тем, что модуль крупности дробленого слеклобоя находится в интервале 0,78-0,945.

6. Сырьевая смесь для изготовления теплоизоляционного материала по п.1, отличающаяся тем, что она является негорючей.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2009 |

|

RU2407719C1 |

| Сырьевая смесь для изготовления газобетона | 2016 |

|

RU2611640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ЖИДКОГО СТЕКЛА И СТЕКЛОБОЯ МЕТОДОМ ЭЛЕКТРОПРОГРЕВА | 2014 |

|

RU2606486C2 |

| Бетонная смесь | 1989 |

|

SU1678805A1 |

| Приспособление для приема макарон из-под пресса и для их сушки | 1928 |

|

SU17158A1 |

| JP 2020511387 A, 16.04.2020. | |||

Авторы

Даты

2021-06-28—Публикация

2020-11-16—Подача