РОДСТВЕННАЯ ЗАЯВКА

Настоящая заявка испрашивает приоритет по заявке на патент США с регистрационным номером 61/934434, поданной 31 января 2014 г., которая включена в данный документ во всей своей полноте посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Гигиенические впитывающие изделия для женщин, такие как гигиенические прокладки, обычно выполнены из впитывающей сердцевины, которая расположена между проницаемым для жидкости верхним листом, который образует «лицевую по отношению к телу» поверхность, расположенную по направлению к телу, и непроницаемым для жидкости тыльным листом, который образует «лицевую по отношению к предмету одежды» поверхность, расположенную в сторону, противоположную от тела. Такие изделия часто содержат отвороты и крылышки, которые простираются в поперечном направлении от края изделия и могут быть закреплены вокруг боковых краев нижнего белья пользователя. Крылышки могут быть выполнены из пленки линейного полиэтилена низкой плотности («LLDPE»), которая необязательно может быть наслоена на нетканое полотно. Однако одна из проблем этих пленок заключается в том, что они зачастую не обладают достаточной жесткостью и прочностью для обеспечения производственного процесса впитывающих изделий и оказания содействия в поддержке изделия при использовании. Хотя были предприняты попытки добавления различных добавок к пленке для улучшения этих свойств, это обычно приводило к соответствующему ухудшению других свойств (например, пластичности), что крайне нежелательно. В связи с этим, в настоящее время существует потребность в пленке для применения во впитывающем изделии, которая может проявлять хорошие жесткость и прочность без существенного уменьшения других свойств.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления настоящего изобретения раскрывается впитывающее изделие, которое содержит проницаемый для жидкости слой, в целом непроницаемый для жидкости слой и впитывающую сердцевину, расположенную между проницаемым для жидкости слоем и в целом непроницаемым для жидкости слоем. Впитывающее изделие содержит пленку, имеющую толщину приблизительно 50 микрометров или меньше. Пленка содержит слой, который образован из полимерной композиции, при этом полимерная композиция содержит первый этиленовый полимер с плотностью приблизительно 0,94 г/см3 или меньше, второй этиленовый полимер с плотностью, превышающей 0,94 г/см3, и наноглину, содержащую органическое средство для обработки поверхности. Соотношение весовых долей первого этиленового полимера и второго этиленового полимера составляет от приблизительно 0,1 до приблизительно 10.

В соответствии с другим вариантом осуществления настоящего изобретения раскрывается пленка толщиной приблизительно 50 микрометров или меньше. Пленка содержит слой, который образован из полимерной композиции. Полимерная композиция содержит от приблизительно 5 вес. % до приблизительно 90 вес. % первого этиленового полимера с плотностью приблизительно 0,94 г/см3 или меньше, от приблизительно 5 вес. % до приблизительно 90 вес. % второго этиленового полимера с плотностью, превышающей 0,94 г/см3, и от приблизительно 0,5 вес. % до приблизительно 20 вес. % наноглины, содержащую органическое средство для обработки поверхности. Соотношение весовых долей первого этиленового полимера и второго этиленового полимера составляет от приблизительно 0,1 до приблизительно 10, и пленка характеризуется модулем Юнга в продольном направлении от приблизительно 150 до приблизительно 1000 мегапаскалей.

Другие признаки и аспекты настоящего изобретения более подробно описываются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и достаточное описание настоящего изобретения, включая наилучший способ его осуществления, предназначенное для специалиста средней квалификации в данной области, изложено ниже, в частности, в остальной части описания, в которой предусмотрены ссылки на соответствующие графические материалы, при этом:

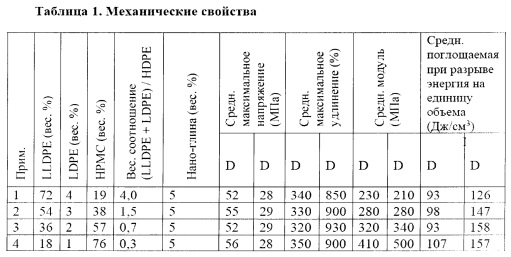

на фиг. 1 представлена схематическая иллюстрация одного варианта осуществления способа, который можно применять для получения пленки по настоящему изобретению;

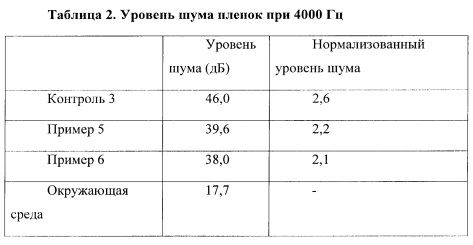

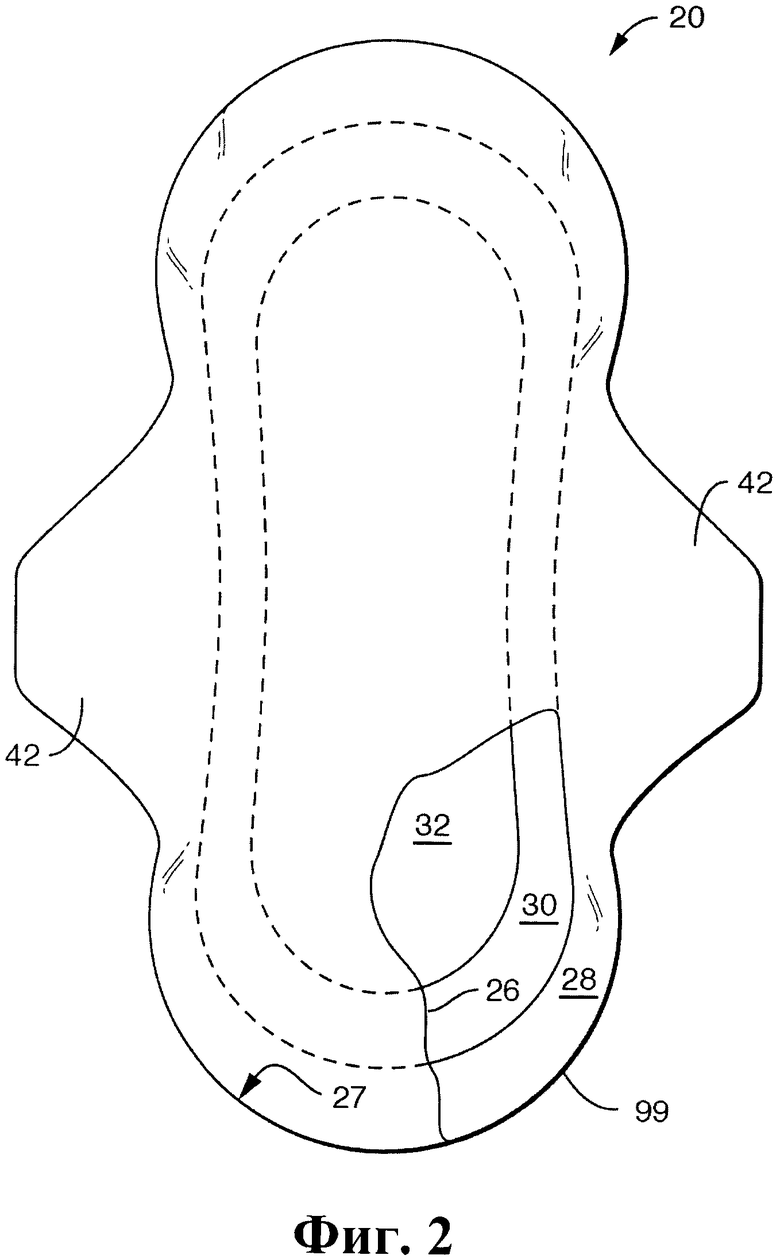

на фиг. 2 представлен вид сверху одного варианта осуществления впитывающего изделия по настоящему изобретению;

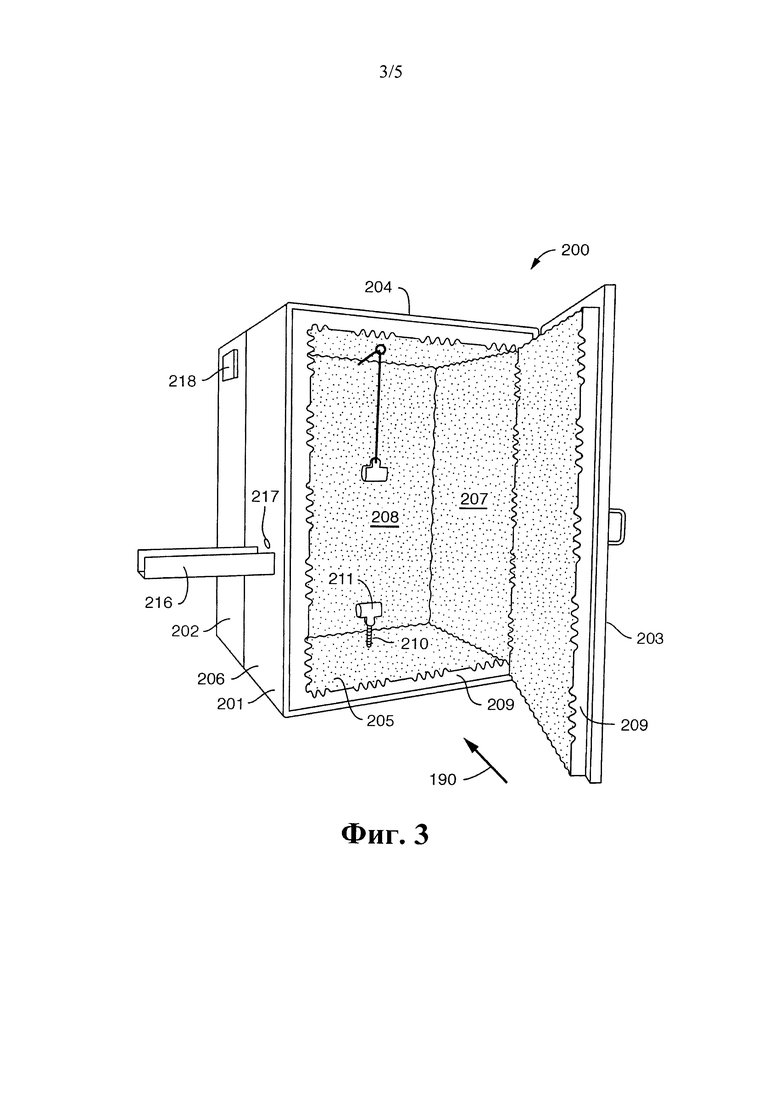

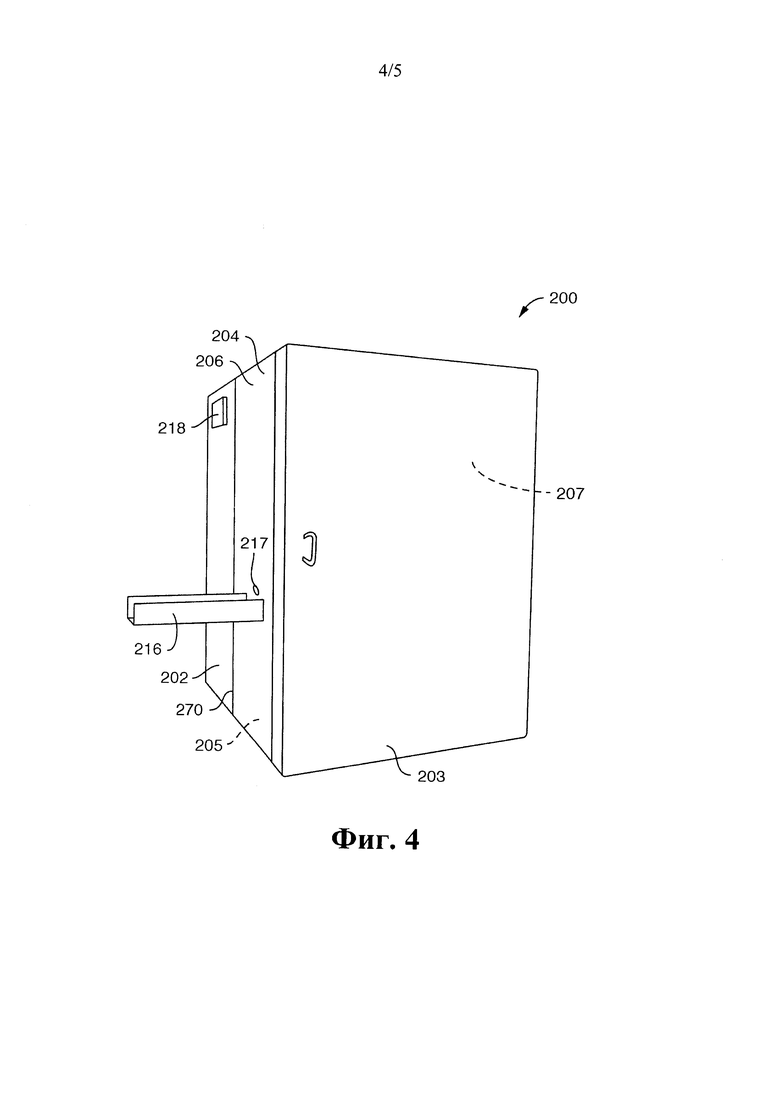

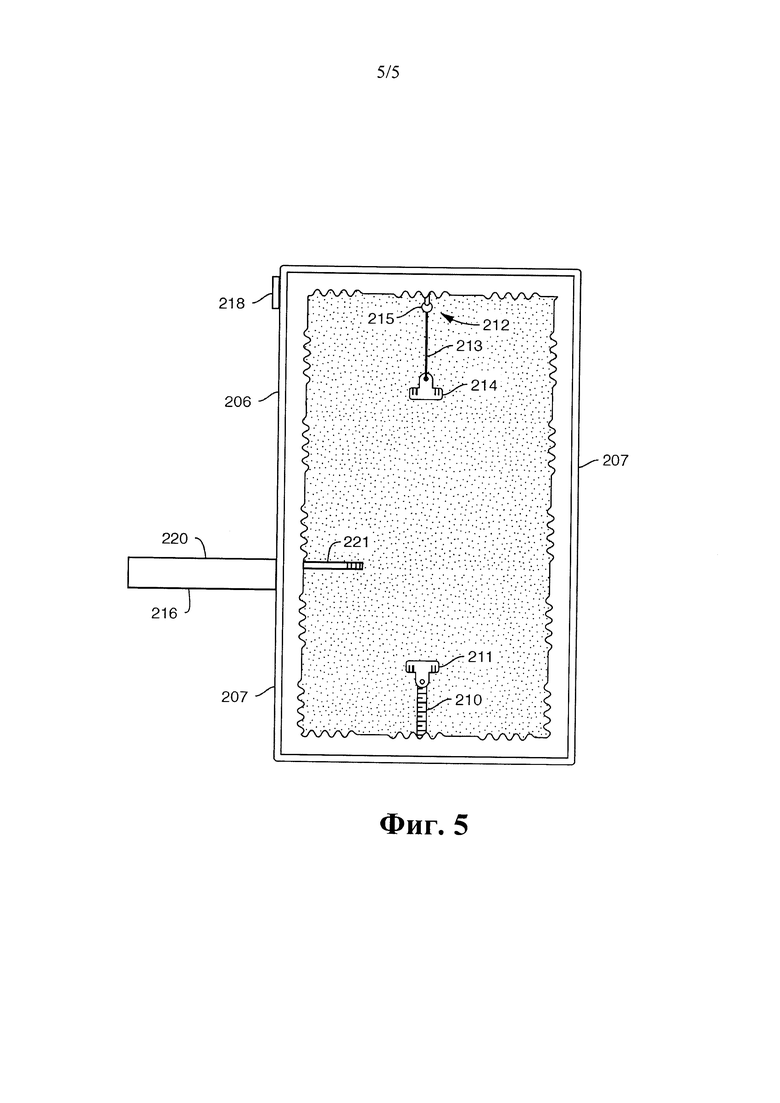

на фиг. 3 представлен вид в перспективе испытательного устройства, которое может применяться для оценки уровней шума, при этом дверца устройства открыта;

на фиг. 4 представлен вид в перспективе испытательного устройства из фиг. 3, при этом дверца устройства закрыта; и

на фиг. 5 представлен вид сверху устройства из фиг. 3, взятый вдоль стрелки 190.

Повторяющееся использование ссылочных позиций в настоящем описании и графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее будет представлено подробное описание со ссылками на различные варианты осуществления настоящего изобретения, один или несколько примеров которых приведены ниже. Каждый пример предоставлен для пояснения изобретения, не ограничивая его. В сущности, специалистам в данной области должно быть очевидно, что по отношению к настоящему изобретению могут быть выполнены различные модификации и изменения без отклонения от объема или сущности настоящего изобретения. Например, признаки, показанные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, предполагается, что настоящее изобретение охватывает такие модификации и изменения.

В общем, настоящее изобретение относится к тонкой нанокомпозитной пленке для применения во впитывающем изделии (например, гигиенической прокладке). Пленка содержит первый этиленовый полимер с плотностью приблизительно 0,94 г/см3 или меньше (например, LLDPE и/или LDPE), второй этиленовый полимер с плотностью превышающей 0,94 г/см3 (например, HDPE), и по меньшей мере одну наноглину, содержащую органическое средство для обработки поверхности. Соотношение весовых долей первого этиленового полимера и второго этиленового полимера может составлять от приблизительно 0,1 до приблизительно 10, в некоторых вариантах осуществления от приблизительно 0,15 до приблизительно 8, а в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 5. Например, первый этиленовый полимер может составлять от приблизительно 5 вес. % до приблизительно 90 вес. %, в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 80 вес. % и в некоторых вариантах осуществления от приблизительно 20 вес. % до 70 вес. % полимерной композиции, и второй этиленовый полимер может составлять от приблизительно 5 вес. % до приблизительно 90 вес. %, в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 80 вес. % и в некоторых вариантах осуществления от приблизительно 20 вес. % до 70 вес. % полимерной композиции. Подобным образом, наноглина может составлять от приблизительно 0,5 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 15 вес. % и в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 10 вес. % полимерной композиции.

Авторы настоящего изобретения обнаружили, что с помощью избирательной регуляции конкретного типа и концентрации компонентов, применяемых для получения пленки, а также способа, с помощью которого она образуется, жесткость пленки может быть значительно улучшена при отсутствии неблагоприятного влияния на ее прочность и пластичность. Один параметр, который является индикатором хорошей жесткости, представляет собой модуль упругости Юнга пленки, который равен отношению напряжения растяжения к деформации растяжения и определяется из угла наклона кривой зависимости деформаций от напряжения, и также может быть на надлежащем уровне. Например, пленка обычно характеризуется модулем Юнга в продольном направлении от приблизительно 150 до приблизительно 1000 МПа, в некоторых вариантах осуществления от приблизительно 200 до приблизительно 800 МПа и в некоторых вариантах осуществления от приблизительно 300 до приблизительно 700 МПа и в поперечном направлении от приблизительно 200 до приблизительно 1200 МПа, в некоторых вариантах осуществления от приблизительно 250 до приблизительно 1000 МПа и в некоторых вариантах осуществления от приблизительно 350 до приблизительно 800 МПа. Несмотря на обладание такой хорошей жесткостью, пленка по настоящему изобретению, тем не менее, способна сохранять хорошую механическую прочность и пластичность. Например, пленка по настоящему изобретению может характеризоваться предельной прочностью на разрыв в продольном направлении и/или поперечном направлении от приблизительно 15 до приблизительно 150 мегапаскалей (МПа), в некоторых вариантах осуществления от приблизительно 20 до приблизительно 100 МПа и в некоторых вариантах осуществления от приблизительно 25 до приблизительно 80 МПа. Пленка может характеризоваться максимальным удлинением в продольном направлении приблизительно 200% или больше, в некоторых вариантах осуществления приблизительно 250% или больше, в некоторых вариантах осуществления от приблизительно 300% до приблизительно 400% и в поперечном направлении приблизительно 700% или больше, в некоторых вариантах осуществления приблизительно 750% или больше и в некоторых вариантах осуществления от приблизительно 800% до приблизительно 1500%.

Неожиданно, данные хорошие свойства можно достичь, даже если пленка характеризуется очень низким значением толщины. В связи с этим, нормализованные механические свойства, которые определяются посредством деления конкретной механической величины (например, модуля Юнга, прочности на разрыв или максимального удлинения) на среднюю толщину пленки (мкм), также могут быть улучшены. Например, пленка может характеризоваться нормализованным максимальным удлинением в продольном направлении приблизительно 10%/мкм или больше, в некоторых вариантах осуществления приблизительно 15%/мкм или больше и в некоторых вариантах осуществления от приблизительно 20%/мкм до приблизительно 100%/мкм. Подобным образом, пленка может характеризоваться нормализованным максимальным удлинением в поперечном направлении приблизительно 40%/мкм или больше, в некоторых вариантах осуществления приблизительно 50%/мкм или больше и в некоторых вариантах осуществления от приблизительно 60%/мкм до приблизительно 200%/мкм. Пленка может характеризоваться нормализованной предельной прочностью на разрыв в продольном направлении и/или поперечном направлении от приблизительно 0,5 до приблизительно 20 МПа/мкм, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 12 МПа/мкм и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 8 МПа/мкм. Нормализованный модуль Юнга в продольном направлении и/или поперечном направлении может также составлять от приблизительно 5 до приблизительно 60 МПа/мкм, в некоторых вариантах осуществления от приблизительно 15 до приблизительно 50 МПа/мкм и в некоторых вариантах осуществления от приблизительно 25 до приблизительно 45 МПа/мкм. Как правило, фактическая толщина пленки составляет приблизительно 50 микрометров или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 микрометров, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 35 микрометров и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 30 микрометров.

Авторы настоящего изобретения также обнаружили, что пленка может вырабатывать относительно низкую степень шума при физической деформации. Под воздействием физической деформации в течение двух (2) минут, например, уровень шума пленки может составлять приблизительно 45 децибел (дБ) или меньше, в некоторых вариантах осуществления приблизительно 42 дБ или меньше и в некоторых вариантах осуществления от приблизительно 20 дБ до приблизительно 40 дБ, как определено при частоте 2000 Гц или 4000 Гц. «Нормализованный уровень шума» пленки, который определяется посредством деления уровня шума пленки, который вырабатывается под воздействием на пленку физической деформации в течение двух (2) минут, на уровень шума, вырабатываемого при условиях окружающей среды, может подобным образом составлять приблизительно 2,5 или меньше, в некоторых вариантах осуществления приблизительно 2,4 или меньше и в некоторых вариантах осуществления от приблизительно 1,5 до приблизительно 2,3, как определено при частоте 2000 Гц или 4000 Гц. Впитывающее изделие целиком также может характеризоваться относительно низкой степенью шума. Например, под воздействием физической деформации в течение двух (2) минут уровень шума, вырабатываемый впитывающим изделием, может составлять приблизительно 30 децибел (дБ) или меньше, в некоторых вариантах осуществления приблизительно 29 дБ или меньше и в некоторых вариантах осуществления от приблизительно 20 дБ до приблизительно 28 дБ, как определено при частоте 2000 Гц. «Нормализованный уровень шума» впитывающего изделия может подобным образом составлять приблизительно 1,55 или меньше, в некоторых вариантах осуществления приблизительно 1,50 или меньше и в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 1,45, как определено при частоте 2000 Гц или 4000 Гц.

Кроме уменьшенного уровня шума пленка по настоящему изобретению также может обладать превосходными барьерными свойствами для проникновения кислорода. Не ограничиваясь теорией, полагают, что пластинчатая структура наноглины может создавать извилистый путь в пленке, который может замедлять скорость пропускания и уменьшать количество проникающего кислорода. Например, скорость пропускания кислорода может составлять приблизительно 350 см3/100 кв. дюймов за 2*24-часа или меньше, в некоторых вариантах осуществления приблизительно 330 см3/100 кв. дюймов за 2*24-часа или меньше и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 300 см3/100 кв. дюймов за 2*24-часа, как определено в соответствии с ASTM D3985-05 при температуре 23°С и относительной влажности 0%.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Полимерная композиция

A. Первый этиленовый полимер

Как указано выше, первый этиленовый полимер имеет относительно низкую плотность в пределах приблизительно 0,94 г/см3 или меньше, в некоторых вариантах осуществления от приблизительно 0,85 до приблизительно 0,94 г/см3 и в некоторых вариантах осуществления от приблизительно 0,90 до приблизительно 0,935 г/см3. В композиции можно использовать один или несколько полимеров, которые имеют такие плотностные характеристики. Линейный полиэтилен низкой плотности («LLDPE») и/или полиэтилен низкой плотности («LDPE») являются особенно подходящими. Первый этиленовый полимер обычно имеет относительно низкую температуру плавления и модуль упругости, что может обеспечить в результате относительно мягкую и эластичную на ощупь пленку. Например, первый этиленовый полимер может иметь температуру плавления от приблизительно 50°С до приблизительно 145°С, в некоторых вариантах осуществления от приблизительно 75°С до приблизительно 140°С и в некоторых вариантах осуществления от приблизительно 100°С до приблизительно 135°С и модуль упругости от приблизительно 50 до приблизительно 700 МПа, в некоторых вариантах осуществления от приблизительно 75 до приблизительно 600 МПа и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 500 МПа, как определено в соответствии с ASTM D638-10. Первый этиленовый полимер также может иметь индекс текучести расплава от приблизительно 0,1 до приблизительно 100 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 грамм за 10 минут, как определено при нагрузке 2160 грамм и при 190°С в соответствии с ASTM D1238-13 (или ISO 1133).

B. Второй этиленовый полимер

В отличие от первого полимера, второй этиленовый полимер имеет относительно высокую плотность в диапазоне больше приблизительно 0,94 г/см3, в некоторых вариантах осуществления от приблизительно 0,945 до приблизительно 0,98 г/см3 и в некоторых вариантах осуществления от приблизительно 0,95 до приблизительно 0,97 г/см3. Опять-таки в композиции можно использовать один или несколько полимеров, которые имеют такие характеристики. Полиэтилен высокой плотности («HDPE») является особенно подходящим. Второй этиленовый полимер обычно имеет относительно низкую температуру плавления и модуль упругости, что может обеспечить в результате относительно мягкую и эластичную на ощупь пленку. Например, первый этиленовый полимер может иметь температуру плавления от приблизительно 70°С до приблизительно 160°С, в некоторых вариантах осуществления от приблизительно 85°С до приблизительно 150°С и в некоторых вариантах осуществления от приблизительно 110°С до приблизительно 145°С и модуль упругости от приблизительно 700 до приблизительно 5000 МПа, в некоторых вариантах осуществления от приблизительно 750 до приблизительно 3000 МПа и в некоторых вариантах осуществления от приблизительно 1000 до приблизительно 2000 МПа, как определено в соответствии с ASTM D638-10. Второй этиленовый полимер также может иметь индекс текучести расплава от приблизительно 0,1 до приблизительно 100 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 грамм за 10 минут, как определено при нагрузке 2160 грамм и при 190°С в соответствии с ASTM D1238-13 (или ISO 1133).

Первый и/или второй этиленовый полимер может быть получен из любого типа этиленового полимера, как известно из уровня техники. Этиленовые полимеры могут представлять собой, например, сополимеры этилена и α-олефина, такого как С3-С20 α-олефин или C3-C12 α-олефин. Подходящие α-олефины могут быть линейными или разветвленными (например, одно или несколько С1-С3 алкильных ответвлений или арильная группа). Конкретные примеры включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метальными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метальными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метальными, этильными или пропильными заместителями; 1-октен с одним или несколькими метальными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метальными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными сомономерами α-олефина являются 1-бутен, 1-гексен и 1-октен. Содержание этилена в таких сополимерах может составлять от приблизительно 60 мол. % до приблизительно 99 мол. %, в некоторых вариантах осуществления от приблизительно 80 мол. % до приблизительно 98,5 мол. % и в некоторых вариантах осуществления от приблизительно 87 мол. % до приблизительно 97,5 мол. %. Подобным образом, содержание α-олефина может находиться в диапазоне от приблизительно 1 мол. % до приблизительно 40 мол. %, в некоторых вариантах осуществления от приблизительно 1,5 мол. % до приблизительно 15 мол. % и в некоторых вариантах осуществления от приблизительно 2,5 мол. % до приблизительно 13 мол. %. Плотность полиэтилена может варьировать в зависимости от типа используемого полимера, но обычно находится в диапазоне от приблизительно 0,85 до приблизительно 0,96 грамм на кубический сантиметр (г/см3).

Для образования этиленовых полимеров, как правило, можно применять различные известные методики. Например, этиленовые полимеры можно получить с применением свободнорадикального или комплексного катализатора (например, Циглера-Натта). Обычно этиленовый полимер получают с помощью полицентровых катализаторов Циглера-Натта, при этом полученный в результате этиленовый полимер характеризуется широким распределением молекулярной массы с коэффициентом полидисперсности (средневесовой молекулярный вес, деленный на среднечисловой молекулярный вес) вплоть до 20 или выше. Этиленовый полимер, полученный с помощью комплексного катализатора с единым центром полимеризации, такого как металлоценовый катализатор, характеризуется узким распределением молекулярного веса. Такая каталитическая система обеспечивает этиленовые полимеры, в которых сомономер случайно распределяется в молекулярной цепи и равномерно распределяется по фракциям с различным молекулярным весом. Полиолефины, полученные посредством катализа металлоценами, описаны, например, в патентах США №5571619, выданном McAlpin и соавт.; №5322728, выданном Davis и соавт.; №5472775, выданном Qbijeski и соавт.; №5272236, выданном Lai и соавт.; и №6090325, выданном Wheat и соавт. Примеры металлоценовых катализаторов включают бис(н-бутилциклопентадиенил)титана дихлорид, бис(н-бутилциклопентадиенил)циркония дихлорид, бис(циклопентадиенил)скандия хлорид, бис(инденил)циркония дихлорид, бис(метилциклопентадиенил)титана дихлорид, бис(метилциклопентадиенил)циркония дихлорид, кобальтоцен, циклопентадиенилтитана трихлорид, ферроцен, гафноцена дихлорид, изопропил(циклопентадиенил-1-флуоренил)циркония дихлорид, молибдоцена дихлорид, никелоцен, ниобоцена дихлорид, рутеноцен, титаноцена дихлорид, цирконоценхлоридгидрид, цирконоцена дихлорид и так далее. Полимеры, полученные с помощью металлоценовых катализаторов, как правило, характеризуются узким диапазоном молекулярного веса. Например, полимеры, полученные посредством катализа металлоценами, могут характеризоваться числами полидисперсности (Mw/Mn) ниже 4, регулируемым распределением короткоцепочечной разветвленности и регулируемой изотактичностью.

В. Наноглина

Выражение «наноглина» обычно относится к наночастицам глинистого материала (природного минерала, органически модифицированного минерала или синтетического наноматериала). Глинистый материал, как правило, имеет хлопьевидную морфологию, так что обладает относительно плоской или пластинчатой формой. Например, пластинки глины могут иметь среднюю толщину от приблизительно 0,2 до приблизительно 100 нанометров, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 нанометров и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 20 нанометров. «Соотношение размеров» глинистого материала (т.е. средняя длина пластинок, деленная на среднюю толщину) также является относительно большим, а именно, от приблизительно 20 до приблизительно 1000, в некоторых вариантах осуществления от приблизительно 50 до приблизительно 80, в некоторых вариантах осуществления от приблизительно 100 до приблизительно 400. Средняя длина (например, диаметр) может, в частности, находиться в диапазоне от приблизительно 20 нанометров до приблизительно 10 микрометров, в некоторых вариантах осуществления от приблизительно 100 нанометров до приблизительно 5 микрометров и в некоторых вариантах осуществления от приблизительно 200 нанометров до приблизительно 4 микрометров.

Глинистый материал может быть получен из филлосиликата, такого как минерал смектитовая глина (например, бентонит, каолинит или монтмориллонит, а также их соли, такие как монтмориллонит натрия, монтмориллонит магния, монтмориллонит кальция и т.д.); нонтронита; бейделлита; волконскоита; гекторита; сапонита; сауконита; собокита; стевенсита; свинфордита; вермикулита и т.п.Другие применимые наноглины включают слюдистые минералы (например, иллит) и смешанные минералы иллита/смектита, такие как ректорит, таросовит, ледикит, и примеси иллитов к глинистым минералам, названным выше. Особенно подходящими являются монтмориллонит (структура слоистой смектитовой глины 2:1), бентонит (алюминиевый филлосиликат, полученный, главным образом, из монтмориллонита), каолинит (алюмосиликат 1:1, имеющий пластинчатую структуру и эмпирическую формулу Al2Si2O5(OH)4), галлуазит (алюмосиликат 1:1, имеющий трубчатую структуру и эмпирическую формулу Al2Si2O5(OH)4), и т.д.

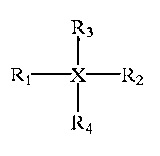

Как указано выше, наноглина также содержит органическое средство для обработки поверхности, которое повышает гидрофобность глинистого материала и, таким образом, улучшает его совместимость с этиленовым полимером. В одном варианте осуществления органическое средство для обработки поверхности может быть получено из четвертичного ония (например, соли или иона), который посредством ионного обмена может быть интеркалированным в межслойные пространства между смежными, расположенными слоями пластинками глины. Четвертичный ониевый ион может иметь следующую структуру:

где

X представляет собой N, Р, S или О; и

R1, R2, R3 и R4 независимо представляют собой водород или органические фрагменты, такие как линейные или разветвленные алкильные, арильные или аралкильные фрагменты, имеющие от 1 до приблизительно 24 атомов углерода.

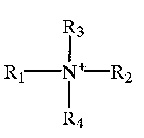

Особенно подходящими четвертичными аммониевыми ионами являются те, которые имеют нижеприведенную структуру:

где

R1 представляет собой длинноцепочечный алкильный фрагмент в диапазоне от С6 до С24 с прямой или разветвленной цепью, включая смеси длинноцепочечных фрагментов, таких как С6, С8, С10, C12, С14, C16, C18, С20, С22 и С24, взятых отдельно или в любой комбинации; и

R2, R3 и R4 представляют собой фрагменты, которые могут быть одинаковыми или разными, при этом выбраны из группы, состоящей из Н, алкила, гидроксиалкила, бензила, замещенного бензила, например, с прямой или разветвленной цепью, алкилзамещенного и галогензамещенного; этоксилированного или пропоксилированного алкила; этоксилированного или пропоксилированного бензила (например, со степенью этоксилирования 1-10 молей или степенью пропоксилирования 1-10 молей).

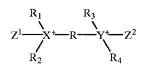

Дополнительные применимые многозарядные разделяющие/связующие средства включают, например, тетра-, три- и диониевые виды, такие как тетрааммониевые, триаммониевые и диаммониевые (первичные, вторичные, третичные и четвертичные), -фосфониевые, -оксониевые или -сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфинов, сложных эфиров, спиртов и сульфидов. Такими иллюстративными материалами являются диониевые соединения формулы:

где Х+ и Y+ являются одинаковыми или разными и представляют собой радикалы аммония, сульфония, фосфония или оксония, такие как -NH(CH3)2+, -NH2(CH3)+, -N(CH3)3+, -N(CH3)2(CH2CH3)+, -N(CH3)(CH2CH3)2+, -S(CH3)2+, -S(CH3)2+, -P(CH3)3+, -NH3+ и т.п.;

R представляет собой органический участок, радикал основной цепи, с прямой или разветвленной цепью, такой как те, которые имеют от 2 до 24 атомов углерода, и в некоторых вариантах осуществления от 3 до 10 атомов углерода, при этом в основной цепи молекула органического участка ковалентно связана на ее концах с заряженными катионами Р+, S+ и/или O+;

R1 может быть водородом или же линейным или разветвленным алкильным радикалом с 1-22 атомами углерода, линейным или разветвленным, и в некоторых вариантах осуществления, с 6-22 атомами углерода.

Применимыми иллюстративными R-группами являются алкилы (например, метил, этил, бутил, октил и т.п.); арил (например, бензил, фенилалкил и т.п.); алкилены (например, метилен, этилен, октилен, попилен, трет-бутилен, неопентилен, изопропилен, вторбутилен, додецилен и т.п.); алкенилены (например, 1-пропенилен, 1-бутенилен, 1-пентенилен, 1-гексенилен, 1-гептенилен, 1-октенилен и т.п.); циклоалкенилены (например, циклогексенилен, циклопентенилен и т.п.); гидроксиалкил (например, гидроксиметил, гидроксиэтил, гидроксил-н-пропил, гидроксиизопропил, гидроксил-н-бутил, гидроксил-изобутил, гидроксил-трет-бутил и т.п.), алканоилалкилены (например, бутаноилоктадецилен, пентаноилнонадецилен, октаноилпентадецилен, этаноилундецилен, пропаноилгексадецилен и т.п.); алкиламиноалкилены (например, метиламинооктадецилен, этиламинопентадецилен, бутиламинононадецилен и т.п.); диалкиламиноалкилен (например, диметиламинооктадецилен, метилэтиламинононадецилен и т.п.); ариламиноалкилены (например, фениламинооктадецилен, п-метилфениламинононадецилен и т.п.); диариламиноалкилены (например, дифениламинопентадецилен, п-нитрофенил-п'-метилфениламинооктадецилен и т.п.); алкилариламиноалкилены (например, 2-фенил-4-метиламинопентадецилен и т.п.); алкилсульфинилены, алкилсульфонилены, алкилтио, арилтио, арилсульфинилены и арилсульфонилены (например, бутилтиооктадецилен, неопентилтиопентадецилен, метилсульфинилнонадецилен, бензилсульфинилпентадецилен, фенилсульфинилоктадецилен, пропилтиооктадецилен, октилтиопентадецилен, нонилсульфонилнонадецилен, октилсульфонилгексадецилен, метилтиононадецилен, изопропилтиооктадецилен, фенилсульфонилпентадецилен, метилсульфонилнонадецилен, нонилтиопентадецилен, фенилтиооктадецилен, этилтиононадецилен, бензилтиоундецилен, фенэтилтиопентадецилен, втор-бутилтиооктадецилен, нафтилтиоундецилен и т.п.); алкоксикарбонилалкилены (например, метоксикарбонилен, этоксикарбонилен, бутоксикарбонилен и т.п.); циклоалкилены (например, циклогексилен, циклопентилен, циклооктилен, циклогептилен и т.п.); алкоксиалкилены (например, метоксиметилен, этоксиметилен, бутоксиметилен, пропоксиэтилен, пентоксибутилен и т.п.); арилоксиалкилены и арилоксиарилены (например, феноксифенилен, феноксиметилен и т.п.); арилориалкилены (например, феноксидецилен, феноксиоктилен и т.п.); арилалкилены (например, бензилен, фентилен, 8-фенилоктилен, 10-фенилдецилен и т.п.); алкиларилены (например, 3-децилфенилен, 4-октилфенилен, 4-нонилфенилен и т.п.) и полипропиленгликолевые и полиэтиленгликолевые заместители (например, этилен, пропилен, бутилен, фенилен, бензилен, толилен, п-стирилен, п-фенилметилен, октилен, додецилен, октадецилен, метоксиэтилен и т.п.), а также их комбинации. Такие радикалы тетра-, три- и диаммония, -сульфония, -фосфония, -оксония; аммония/сульфония; аммония/фосфония; аммония/оксония; фосфония/оксония; сульфония/оксония и сульфония/фосфония хорошо известны в данной области техники и могут быть получены из соответствующих аминов, фосфинов, спиртов или эфиров и сульфидов.

Особенно подходящими соединениями многозарядного разделяющего/связующего средства являются мультиониевые ионные соединения, которые включают по меньшей мере два первичных, вторичных, третичных или четвертичных аммониевых, фосфониевых, сульфониевых и/или оксониевых ионов, имеющих следующую общую формулу:

где

R представляет собой фрагмент участка с заряженными атомами алкилена, аралкилена или замещенного алкилена; и

Z1, Z2, R1, R2, R3 и R4 могут быть одинаковыми или разными и выбраны из группы, состоящей из водорода, алкила, аралкила, бензила, замещенного бензила (например, с прямой или разветвленной цепью, алкилзамещенного и галогензамещенного); этоксилированного или пропоксилированного алкила; этоксилированного или пропоксилированного бензила (например, со степенью этоксилирования 1-10 молей или степенью пропоксилирования 1-10 молей).

Особенно подходящие органические катионы могут включать, например, соединения четвертичного аммония, такие как диметил-бис[гидрогенизированный талловый] аммония хлорид (2М2НТ), метил бензил-бис[гидрогенизированный талловый] аммония хлорид (МВ2НТ), метил-трис[гидрогенизированный талловый алкил]хлорид (М3НТ) и т.д. Примером подходящей наноглины является Nanomer™ 1.44Р, что представляет собой модифицированную четвертичным аммонием монтмориллонитовую наноглину, коммерчески доступную от Nanocor, Inc. Другие подходящие добавки наноглины включают таковые, доступные от Southern Clay Products, такие как Cloisite™ 15А, Cloisite™ 30В, Cloisite™ 93А и Cloisite™ Na+.

Ониевый ион может быть введен (абсорбирован) в межслойные пустоты глинистого материала различными способами. В одном из способов, например, глинистый материал суспендируют в воде и там же растворяют соединение с ониевыми ионами. Если потребуется, соединение с ониевыми ионами можно сначала растворить в органическом растворителе (например, пропаноле). При необходимости наноглина также может быть интеркалирована с помощью олигомерного и/или полимерного интеркаланта, как известно из уровня техники. Например, может быть использован интеркалант на основе олефинового полимера или олигомера (например, на основе этиленового полимера). Для интеркалирования ониевого иона и олефинового интеркаланта промеж смежных пластинок филлосиликата и необязательно разделить (расслоить) слоистый материал на отдельные пластинки, например, глинистый материал можно сперва привести в контакт с ониевым ионом и одновременно или в дальнейшем привести в контакт с расплавленным интеркалантом на основе олигомера/полимера с получением интеркалированного ониевым ионом слоистого материала. Это может быть осуществлено, например, путем прямого смешивания материалов в экструдере. В качестве альтернативы, олигомер/полимер может быть интеркалирован с помощью процесса эмульгирования путем энергичного перемешивания с эмульгатором. При необходимости также может использоваться связующее средство (например, силановое связующее средство), чтобы помочь связать интеркалант с глинистым материалом. Например, глинистый материал изначально может быть обработан связующим средством с последующим ионным обменом между ониевыми ионами и глинистым материалом, при этом до интеркалирования олигомера(олигомеров) или полимера(полимеров) или одновременно с ним. Следует понимать, что олигомерный(олигомерные) или полимерный(полимерные) интеркалант(интеркаланты) также может быть интеркалирован и связан в комплекс с внутренними поверхностями пластинок посредством других хорошо известных механизмов, таких как диполь/дипольное связывание (прямое интеркалирование олигомера или полимера), как описано в патентах США №5880197 и №5877248, а также посредством ацилирования с замещением водорода (ионный обмен межслойных катионов с водородом путем применения кислоты или ионообменной смолы), как описано в патентах США №5102948 и №5853886.

С. Другие компоненты

Помимо вышеупомянутых компонентов в пленку по настоящему изобретению также могут быть введены другие добавки, такие как средства улучшения совместимости, добавки, улучшающие скольжение, стабилизаторы расплава, стабилизаторы технологических свойств, термостабилизаторы, светостабилизаторы, антиоксиданты, стабилизаторы теплового старения, отбеливающие средства, связывающие средства, наполнители и т.п. Например, средства улучшения совместимости могут быть использованы в некоторых вариантах осуществления с целью обеспечения улучшения сродства этиленового полимера к наноглине. В случае использования средства улучшения совместимости могут составлять от приблизительно 0,1 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,2 вес. % до приблизительно 8 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до 5 вес. % от всей полимерной композиции. Одним примером подходящего средства улучшения совместимости может быть полиолефин, содержащий олефиновый компонент и полярный компонент. Олефиновый компонент является неполярным и, таким образом, обычно обладает сродством к этиленовому полимеру. Олефиновый компонент обычно может быть получен из любого линейного или разветвленного α-олефинового мономера, олигомера или полимера (в том числе сополимеров), полученного из α-олефинового мономера. В одном конкретном варианте осуществления, например, средство улучшения совместимости включает по меньшей мере один линейный или разветвленный α-олефиновый мономер, такой как те, что имеют от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метальными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метальными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метальными, этильными или пропильными заместителями; 1-октен с одним или несколькими метальными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метальными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными сомономерами α-олефина являются этилен и пропилен.

Полиолефиновое средство улучшения совместимости также функционализованно полярным компонентом, который может быть привит на полимер, введен как мономерная составляющая полимера (например, блок- или статистический сополимеры) и т.д. Особенно подходящими полярными группами, прививаемыми на основную цепь полимера, являются малеиновый ангидрид, малеиновая кислота, акриловая кислота, метакриловая кислота, фумаровая кислота, малеимид, гидразид малеиновой кислоты, продукт реакции малеинового ангидрида и диамина, метилнадиновый ангидрид, дихлормалеиновый ангидрид, амид малеиновой кислоты и т.д. Полиолефины, модифицированные малеиновым ангидридом, являются особенно подходящими для применения в настоящем изобретении. Такие модифицированные полиолефины, как правило, получают путем привития малеинового ангидрида на основную цепь полимерного материала. Такие малеинированные полиолефины доступны от Е.I. du Pont de Nemours and Company под названием FUSABOND®, например P Series (химически модифицированный полипропилен), E Series (химически модифицированный полиэтилен), С Series (химически модифицированный этиленвинилацетат), A Series (химически модифицированные этиленакрилатные сополимеры или тройные полимеры), М Series (химически модифицированный полиэтилен) или N Series (химически модифицированный этилен-пропиленовый, этилен-пропилен-диеновый мономер («EPDM») или этилен-октен). В качестве альтернативы, модифицированные полиолефины также доступны от Chemtura Corp. под названием POLYBOND® (например, модифицированный акриловой кислотой полипропилен) и от Eastman Chemical Company под названием Eastman G series.

Как указано выше, полярный компонент также может быть введен в полиолефиновое средство улучшения совместимости в качестве мономера. Например, в некоторых вариантах осуществления может быть использован (мет)акриловый мономерный компонент. Используемое в данном документе выражение «(мет)акриловый» включает акриловый и метакриловый мономеры, а также их соли или сложные эфиры, такие как акрилатные и метакрилатные мономеры. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.п., а также их комбинации. Другие типы подходящих полярных мономеров включают сложноэфирные мономеры, амидные мономеры и т.п.

II. Изготовление пленки

Пленка по настоящему изобретению может быть одно- или многослойной. Многослойные пленки можно получить путем совместной экструзии слоев, нанесения покрытий экструзионным методом или посредством любого обычного процесса нанесения слоев. Такие многослойные пленки обычно содержат по меньшей мере один базовый слой и по меньшей мере один поверхностный слой, но могут содержать любое желаемое количество слоев. Например, многослойная пленка может быть выполнена из базового слоя и одного или нескольких поверхностных слоев. В одном варианте осуществления, например, может быть желательно использовать два поверхностных слоя, между которыми размещается базовый слой. Независимо от конкретной структуры, поверхностный и/или базовый слои могут быть получены из полимерной композиции по настоящему изобретению. В одном варианте осуществления, например, базовый слой получен из полимерной композиции по настоящему изобретению, а поверхностный(поверхностные) слой(слои) образован(образованы) из полимерной композиции или из дополнительного полимерного материала. Подобным образом, в других возможных вариантах осуществления один или несколько поверхностных слоев получены из полимерной композиции по настоящему изобретению, а базовый слой получен из дополнительного полимерного материала. Если используют дополнительный материал, то он может включать любой тип полимера, такой как полиолефины (например, полиэтилен, полипропилен и т.д.), сложные полиэфиры, полиамиды, стирольные сополимеры, полиуретаны, поливинилацетат, поливиниловый спирт и т.д.

Если используют несколько слоев, то базовый слой обычно составляет значительную часть веса пленки, как например, от приблизительно 50 вес. % до приблизительно 99 вес. %, в некоторых вариантах осуществления от приблизительно 55 вес. % до приблизительно 90 вес. % и в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 85 вес. % пленки. Поверхностный(поверхностные) слой(слои) может(могут), подобным образом, составлять от приблизительно 1 вес. % до приблизительно 50 вес. %, в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 45 вес. % и в некоторых вариантах осуществления от приблизительно 15 вес. % до приблизительно 40 вес. % пленки. Каждый поверхностный слой также может иметь толщину от приблизительно 0,1 до приблизительно 10 микрометров, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 5 микрометров и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 2,5 микрометров. Подобным образом, базовый слой может иметь толщину от приблизительно 1 до приблизительно 40 микрометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 25 микрометров и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 20 микрометров. Как указано выше, общая толщина пленки, как правило, составляет приблизительно 50 микрометров или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 микрометров, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 35 микрометров и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 30 микрометров.

Как правило, для получения пленки по настоящему изобретению можно применять любую из множества методик. В определенных вариантах осуществления, например, компоненты пленки (напр., этиленовый полимер, наноглина и т.п.) можно по отдельности подавать в пленкообразующую систему и смешивать вместе в то время, как образуется пленка. В таких случаях наноглина может быть в форме порошка, содержащего такие частицы, которые описаны выше. Однако в качестве альтернативы, может быть желательно предварительно смешать этиленовые полимеры и наноглину для образования маточной смеси, которую затем постепенно подают в пленкообразующую систему. Не ограничиваясь теорией, полагают, что благодаря такому многоэтапному способу можно обеспечить наноглину, являющуюся более однородно ориентированной, посредством чего еще больше повышается пластичность. При подаче наноглина сама по себе может быть в форме маточной смеси, которая может содержать частицы наноглины, смешанные с полимером (например, этиленовым полимером), или в форме порошка, содержащего частицы. Например, в одном варианте осуществления можно получить первую маточную смесь, которая содержит первый и второй этиленовые полимеры. Подобным образом, можно получить вторую маточную смесь, которая содержит наноглину и необязательно некоторую часть первого и/или второго этиленовых полимеров.

Независимо от того, подают по отдельности или в форме маточной смеси, компоненты могут вместе смешивать в расплаве с использованием любого известного из уровня техники устройства для экструзии. Например, можно использовать двухшнековый экструдер, который содержит шнеки, установленные с возможностью вращения в одном направлении, и бочку для принятия (например, цилиндрическую бочку), которая может подогреваться. Компоненты могут перемещаться дальше по ходу движения от загрузочного конца к разгрузочному концу силами, прикладываемыми при вращении шнеков. Отношение длины к наружному диаметру («L/D») шнеков может быть выбрано так, чтобы достичь оптимального соотношения между пропускной способностью и однородностью смешивания. Например, при слишком большой величине L/D может увеличивать время удерживания настолько, что наноглина разлагается сверх желательного уровня. С другой стороны, слишком низкая величина L/D может не привести к смешиванию в необходимой степени. Таким образом, величина L/D, как правило, составляет от приблизительно 25 до приблизительно 60, в некоторых вариантах осуществления от приблизительно 35 до приблизительно 55 и в некоторых вариантах осуществления от приблизительно 40 до приблизительно 50. Для достижения необходимых времени пребывания, скорости сдвига, температуры формования из расплава и т.п., можно выбирать скорость шнеков. Обычно с увеличением скорости шнека наблюдается увеличение температуры продукта вследствие дополнительного подвода в систему механической энергии. Энергия трения возникает в результате сдвига, прикладываемого вращающимся шнеком к материалам внутри экструдера, и приводит к разрушению больших молекул. Это приводит к понижению кажущейся вязкости и повышению показателя текучести расплава готового материала. Например, скорость шнека может находиться в диапазоне от приблизительно 50 до приблизительно 400 оборотов в минуту (об/мин), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 300 об/мин и в некоторых вариантах осуществления от приблизительно 120 до приблизительно 280 об/мин. В результате, формование из расплава может происходить при температуре от приблизительно 100°С до приблизительно 500°С, в некоторых вариантах осуществления от приблизительно 150°С до приблизительно 350°С и в некоторых вариантах осуществления от приблизительно 150°С до приблизительно 300°С. Как правило, кажущаяся скорость сдвига во время формования из расплава может находиться в диапазоне от приблизительно 300 секунд-1 до приблизительно 10000 секунд-1, в некоторых вариантах осуществления от приблизительно 500 секунд-1 до приблизительно 5000 секунд-1 и в некоторых вариантах осуществления от приблизительно 800 секунд-1 до приблизительно 1200 секунд-1. Кажущаяся скорость сдвига равняется 4Q/R3, где Q - это объемный расход (м3/с) расплава полимера и R представляет собой радиус (м) капилляра (например, экструзионной головки), через который течет расплавленный полимер. Конечно, для достижения требуемого смешивания можно также регулировать другие параметры, такие как время пребывания во время формования из расплава, которое обратно пропорционально скорости пропускания материала.

После того, как предварительно смешанная маточная смесь получена, она может быть подана в пленкообразующую систему. Для получения пленки из составленного материала можно применять любую известную методику, включая экструзию с раздувом, литье, экструзию с помощью щелевой головки и т.д. В одном конкретном варианте осуществления пленка может быть получена с помощью способа экструзии с раздувом, при котором газ (например, воздух) применяют для расширения рукава полимерной смеси, экструдированной через мундштук с кольцеобразным соплом. Затем рукав сжимают и собирают в форме плоской пленки. Способы получения пленок экструзией с раздувом описаны, например, в патентах США №3354506, выданном Raley; №3650649, выданном Schippers, и №3801429, выданном Schrenk и соавт., а также публикациях заявок на патент США №2005/0245162, под авторством McCormack и соавт., и №2003/0068951, под авторством Boggs и соавт. Тем не менее, в еще одном варианте осуществления пленку получают с применением методики литья.

Со ссылкой на фиг. 1, например, показан один из вариантов осуществления способа образования пленки, отлитой из раствора. В данном варианте осуществления предварительно смешанную маточную смесь подают в экструдер 80 для формования из расплава. С целью способствования правильному выравниванию и ориентации наноглины, во время формования пленки, как правило, желательно применять одношнековый экструдер. Такие одношнековые экструдеры обычно разбивают на три секции вдоль длины шнека. Первая секция представляет собой загрузочную секцию, где твердый материал подводится к шнеку. Вторая секция представляет собой секцию плавления, где происходит плавление большей части твердого вещества. В пределах данной секции шнек обычно обладает уменьшающимся диаметром для улучшения плавления полимера. Третья секция представляет собой смесительную секцию, которая доставляет расплавленный материал в постоянном количестве для экструзии. Отношение L/D у шнека обычно составляет от приблизительно 5 до приблизительно 50, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 40 и в некоторых вариантах осуществления от приблизительно 15 до приблизительно 35. Таких отношений L/D можно легко достигнуть в одношнековом экструдере путем применения смесительной(смесительных) секции(секций), которая(которые) составляет(составляют) лишь небольшую часть длины шнека. Скорость шнека может подобным образом находиться в диапазоне от приблизительно 5 до приблизительно 150 об/мин, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 100 об/мин и в некоторых вариантах осуществления от приблизительно 20 до приблизительно 80 об/мин. В результате, формование из расплава может происходить при температуре от приблизительно 100°С до приблизительно 500°С, в некоторых вариантах осуществления от приблизительно 150°С до приблизительно 350°С и в некоторых вариантах осуществления от приблизительно 150°С до приблизительно 300°С.

После формования экструдированный материал сразу же может быть охлажден и нарезай в виде гранул. В варианте осуществления, показанном на фиг. 1, экструдированный материал заливают на наносящий валик 90 с образованием однослойной пленки-предшественника 10а. Если необходимо получить многослойную пленку, то множество слоев совместно экструдируют вместе на наносящий валик 90. Наносящий валик 90 необязательно может быть оснащен элементами тиснения для придания пленке рисунка. Как правило, наносящий валик 90 выдерживают при температуре, достаточной для затвердевания и резкого охлаждения листа 10а по мере его образования, такой как от приблизительно 20 до 60°С. При необходимости, вакуумная камера может быть расположена вплотную к наносящему валику 90 для способствования поддержанию пленки-предшественника 10а близко к поверхности ролика 90. Кроме того, воздушные шаберы или электростатические устройства могут способствовать подгонке пленки-предшественника 10а вплотную к поверхности наносящего валика 90 во время ее движения вокруг валика для формования. Воздушный шабер представляет собой устройство, известное из уровня техники, которое фокусирует поток воздуха при очень высокой скорости потока для скрепления краев пленки.

После отливки пленка 10а затем необязательно может быть ориентирована в одном или нескольких направлениях для дополнительного улучшения однородности пленки и уменьшения толщины. В случае последовательной ориентации, «размягченную» пленку вытягивают с помощью вальцов, вращающихся с разными скоростями вращения таким образом, что лист растягивают до необходимой степени вытягивания в продольном направлении (машинном направлении). При необходимости, одноосно-ориентированную пленку можно также ориентировать в поперечном направлении с образованием «двухосно-ориентированной» пленки. Например, пленка может быть закреплена по своим боковым краям с помощью цепочечных фиксаторов и перемещена в печь с рамой для растягивания. В печи с рамой для растягивания пленку можно повторно нагревать и вытягивать в поперечном направлении до необходимой степени вытягивания посредством расхождения цепочечных фиксаторов при их прямом движении.

Снова со ссылкой на фиг. 1, например, показан один способ образования одноосно-ориентированной пленки. Как проиллюстрировано, пленку-предшественник 10а направляют в блок 100 для придания ориентации пленке или в ориентирующее в продольном направлении устройство («MDO»), такие как коммерчески доступные от Marshall and Willams, Co., Провиденс, Род-Айленд. MDO имеет множество вальцов для растягивания (как например, от 5 до 8), которые постепенно растягивают и истончают пленку в продольном направлении, которое является направлением движения пленки в способе, показанном на фиг. 1. Тогда как MDO 100 проиллюстрирован с восемью вальцами, следует понимать, что количество вальцов может быть выше или ниже, в зависимости от уровня растягивания, который желателен, и степеней растягивания между каждым вальцом. Пленку можно растягивать либо в одной, либо в нескольких отдельных операциях растягивания. Следует отметить, что некоторые из вальцов в аппарате MDO могут не работать при постепенно возрастающих скоростях. При необходимости, некоторые из вальцов MDO 100 могут выступать в качестве предварительно нагретых вальцов. При наличии, данные первые несколько вальцов нагревают пленку 10а выше комнатной температуры. Постепенно возрастающие скорости смежных вальцов в MDO способствуют растягиванию пленки 10а. Скорость, с которой вращаются вальцы для растягивания, определяет величину растягивания пленки и конечный вес пленки. Полученную пленку 10b можно затем наматывать и хранить на вытяжном вальце 60. Хотя это и не показано в данном документе, без отступления от сущности и объема настоящего изобретения можно выполнять различные дополнительные потенциальные виды обработки и/или конечные стадии, известные из уровня техники, такие как разрезание, обработка, перфорация, печать графических элементов или наслаивание пленки с помощью других слоев (например, материалы, представляющие собой нетканое полотно).

III. Слоистые материалы

Хотя это никоим образом не обязательно, в некоторых случаях может быть желательно наслаивать дополнительный материал на нанокомпозит пленки по настоящему изобретению, как например, волокнистые полотна (например, нетканые полотна), другие пленки, пеноматериалы, нити и т.п. Например, при использовании в качестве тыльного листа во впитывающем изделии, пленку можно наслаивать на лицевой лист из нетканого полотна, что уменьшает коэффициент трения и улучшает тканеподобные тактильные ощущения поверхности слоистого материала. Иллюстративные полимеры для применения в образовании материалов из нетканого полотна могут включать, например, полиолефины, например, полиэтилен, полипропилен, полибутилен и т.д.; политетрафторэтилен; сложные полиэфиры, например, полиэтилентерефталат и т.д.; поливинил ацетат; поливинилхлоридацетат; поливинилбутираль; акриловые смолы, например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.; полиамиды, например, найлон; поливинилхлорид; поливинилиденхлорид; полистирол; поливиниловый спирт; полиуретаны; полимолочную кислоту; их сополимеры и т.д. При необходимости можно также использовать биоразлагаемые полимеры, такие как те, что описаны выше. Можно также применять синтетические или натуральные целлюлозные полимеры, в том числе без ограничений сложные эфиры целлюлозы; простые эфиры целлюлозы; нитраты целлюлозы; ацетаты целлюлозы; ацетобутираты целлюлозы; этил целлюлозы; регенерированные типы целлюлозы, такие как вискоза, искусственный шелк и так далее. Следует отметить, что полимер(полимеры) может(могут) также содержать другие добавки, такие как технологические добавки или композиции для обработки для придания необходимых свойств волокнам, остаточные количества растворителей, пигментов или красителей и так далее. При необходимости лицевой слой из нетканого полотна, применяемый для образования слоистого материала, может сам по себе характеризоваться многослойной структурой. Подходящие многослойные материалы могут включать, например, слоистые материалы спанбонд/мелтблаун/спанбонд (SMS) и слоистые материалы спанбонд/мелтблаун (SM). Различные примеры подходящих слоистых материалов SMS описаны в патентах США №4041203, выданном Brock и соавт.; №5213881, выданном Timmons и соавт.; №5464688, выданном Timmons и соавт.; №4374888, выданном Bornslaeger; №5169706, выданном Collier и соавт., и №4766029, выданном Brock и соавт. Базовый вес лицевого слоя из нетканого полотна, как правило, может варьировать, например, от приблизительно 5 грамм на квадратный метр (г/м2) до 120 г/м2, в некоторых вариантах осуществления от приблизительно 10 г/м2 до приблизительно 70 г/м2 и в некоторых вариантах осуществления от приблизительно 15 г/м2 до приблизительно 35 г/м2. При наличии нескольких материалов из нетканого полотна, такие материалы могут иметь одинаковые или разные значения базового веса.

IV. Впитывающее изделие

Нанокомпозитная пленка по настоящему изобретению может применяться в большом разнообразии впитывающих изделий. Термин «впитывающее изделие» в целом относится к любому изделию, способному впитывать воду или другие жидкости. Примеры некоторых впитывающих изделий включают без ограничения впитывающие изделия личной гигиены, такие как подгузники, трусы для приучения к горшку, впитывающие трусы, изделия, применяемые при недержании, гигиенические изделия для женщин (например, гигиенические прокладки, ежедневные прокладки и т.д.), купальные костюмы, детские влажные салфетки и т.д.; медицинские впитывающие изделия, такие как предметы одежды, материалы для фенестрации, подкладные пеленки, наматрасники, перевязочные материалы, впитывающие хирургические салфетки и медицинские салфетки; полотенца для точек общественного питания; изделия, являющиеся одеждой, и так далее. Несколько примеров таких впитывающих изделий описаны в патентах США №5649916, выданном DiPalma и соавт.; №6110158, выданном Kielpikowski; №6663611, выданном Blaney и соавт. Другие подходящие изделия описаны в публикации заявки на патент США №2004/0060112 А1 под авторством Fell и соавт., а также в патентах США №4886512, выданном Damico и соавт.; №5558659, выданном Sherrod и соавт.; №6888044, выданном Fell и соавт., и №6511465, выданном Freiburger и соавт. Материалы и способы, подходящие для получения таких впитывающих изделий, хорошо известны специалистам в данной области. Как правило, впитывающие изделия включают в целом непроницаемый для жидкости лист (например, тыльный лист), проницаемый для жидкости лист (например, верхний лист, принимающий слой и т.п.) и впитывающую сердцевину. Нанокомпозитная пленка по настоящему изобретению или слоистый материал на ее основе могут применяться для образования любого компонента изделия, такого как тыльный лист и/или верхний лист. В одном конкретном варианте осуществления пленка используется в тыльном листе. В качестве альтернативы, нанокомпозитная пленка может использоваться в других компонентах изделия, таких как части крылышек, которые проходят в поперечном направлении от боковой области изделия.

Далее более подробно будут описаны различные варианты осуществления впитывающего изделия, которое может быть получено согласно настоящему изобретению. Со ссылкой на фиг. 2, например, далее будет подробно описан один вариант осуществления из одного конкретного варианта осуществления гигиенического впитывающего изделия 20 для женщин по настоящему изобретению. Как показано, гигиеническое впитывающее изделие 20 для женщин (например, женская гигиеническая прокладка или салфетка) содержит верхний лист 26, тыльный лист 28 и впитывающую основу 30, расположенную между верхним листом 26 и тыльным листом 28. В определенных вариантах осуществления верхний лист 26 и/или тыльный лист 28 может содержать нанокомпозитную пленку по настоящему изобретению. Верхний лист 26 определяет лицевую по отношению к телу поверхность 27 впитывающего изделия 20. Впитывающая сердцевина 30 расположена внутрь от внешней периферии впитывающего изделия 20 и включает лицевую по отношению к телу сторону, расположенную рядом с верхним листом 26, и лицевую по отношению к предмету одежды поверхность, расположенную рядом с тыльным листом 28. Как правило, верхний лист 26 и тыльный лист 28 соединены посредством адгезивного склеивания, связывания под воздействием ультразвука или любого другого подходящего способа соединения, известного в уровне техники, при этом уплотненные края определяют общий уплотненный наружный край 99 изделия 20. Изделие 20 может иметь разные формы, но, как правило, имеет противоположно направленные боковые стороны и продольные концы.

Верхний лист 26, как правило, предназначен для контакта с телом пользователя и является проницаемым для жидкости. Проницаемый для жидкости верхний лист 26 имеет обращенную наружу поверхность, которая может контактировать с телом пользователя и принимать водные текучие среды, выделяемые организмом. Верхний лист 26 предусмотрен для комфорта и способности принимать нужную форму и функционирует для направления выделений организма от тела через верхний лист 26 и по направлению к впитывающей сердцевине 30. Верхний лист 26 удерживает небольшое количество жидкости или не удерживает жидкости в своей структуре для обеспечения относительно комфортной и нераздражающей поверхности рядом с тканями в преддверии влагалища пользователя женского пола. В определенных вариантах осуществления верхний лист 26 может содержать нанокомпозитную пленку по настоящему изобретению, верхний лист 26 также может содержать тканый или нетканый материал, в который легко проникают выделения организма, находящиеся в контакте с перегородкой. Примеры подходящих материалов включают искусственный шелк, связанное кардочесанное полотно из сложного полиэфира, полипропилена, полиэтилена, найлона или других термически связываемых волокон, полиолефинов, таких как сополимеры полипропилена и полиэтилена, линейного полиэтилена низкой плотности и сложных алифатических эфиров, таких как полимолочная кислота. Конкретный пример подходящего материала верхнего листа представляет собой скрепленное кардочесанное полотно, полученное из полипропилена и полиэтилена, такое как верхний лист, используемый в ежедневных прокладках КОТЕХ®. Верхний лист 26 может также содержать множество отверстий (не показано), образованных в нем с целью обеспечения более легкого прохождения жидкости организма во впитывающую сердцевину 30. Отверстия могут быть в произвольном порядке или однородно распределены по всему верхнему листу 26, или они могут быть расположены только в узкой продольной полосе или полоске, расположенной вдоль продольной оси впитывающего изделия 20. Отверстия позволяют жидкости организма быстро проникать вниз во впитывающую сердцевину 30. Размер, форма, диаметр и количество отверстий могут варьировать для соответствия конкретным требованиям.

Тыльный лист 28 является непроницаемым для жидкости и предназначен для контактирования с внутренней поверхностью, т.е. паховой частью нижнего белья (не показано). Тыльный лист 28 может создавать возможность прохождения воздуха или пара из впитывающего изделия 20, при этом блокируя прохождение жидкостей. В целом, любой непроницаемый для жидкости материал может быть использован для формирования тыльного листа 28. В определенных вариантах осуществления верхний слой 28 может содержать нанокомпозитную пленку по настоящему изобретению. В качестве альтернативы, тыльный лист 28 может содержать традиционную полиолефиновую пленку, такую как полиэтиленовая пленка, применяемая в ежедневных прокладках КОТЕХ®.

Как указано выше, впитывающая сердцевина 30 расположена между верхним листом 26 и тыльным листом 28, что обеспечивает способность впитывания и удержания выделений организма. Впитывающая сердцевина 30 может быть сформирована из множества различных материалов и может содержать любое число необходимых слоев. Например, сердцевина 30 обычно содержит один или несколько слоев полотна впитывающего материала из целлюлозных волокон (например, волокон из древесной пульпы), других натуральных волокон, синтетических волокон, тканых или нетканых листов, сетчатого полотна или других стабилизирующих структур, сверхвпитывающего материала, связующих материалов, поверхностно-активных веществ, выбранных гидрофобных и гидрофильных материалов, пигментов, лосьонов, дезодорирующих средств и т.п., а также их комбинаций. В конкретном варианте осуществления полотно впитывающего материала включает матрицу из целлюлозного ворса и может также включать сверхвпитывающий материал. Целлюлозный ворс может содержать смесь ворса из древесной пульпы. Один предпочтительный тип ворса идентифицирован под торговым обозначением NB 416, поставляемым Weyerhaeuser Corp., и является выбеленной древесной пульпой с высокой впитывающей способностью, содержащей преимущественно волокна из древесины мягких пород. Впитывающие материалы могут быть сформированы в сеточную структуру путем использования различных стандартных способов и методик. Например, впитывающее полотно может быть выполнено с применением методики сухого формования, методики аэродинамического формования, методики влажного формования, методики пенного формования и т.п., а также их комбинаций. Также может быть использован нетканый материал коформ. Способы и устройство для осуществления таких методик хорошо известны из уровня техники.

Верхний лист 26 может удерживаться с впитывающей сердцевиной 30 в закрепленном положении посредством связывания всех или части соседних поверхностей друг к другу. Для достижения такого закрепленного положения можно использовать различные, известные специалисту данной области техники механизмы связывания. Примеры таких механизмов включают без ограничения нанесение клеев различными способами между двумя смежными поверхностями, скрепление по меньшей мере части смежной поверхности впитывающего материала с частями смежной поверхности покрытия или сплавление по меньшей мере частей смежной поверхности покрытия с частями смежной поверхности впитывающего материала. Верхний лист 26 обычно проходит над верхней обращенной к телу поверхностью впитывающей сердцевины 30, но, в качестве альтернативы, может проходить вокруг изделия с тем, чтобы частично или полностью окружать или охватывать впитывающую основу. В качестве альтернативы, верхний лист 26 и тыльный лист 28 могут иметь наружные грани, которые выходят наружу за пределы концевых, наружных краев впитывающей основы 30, и выходящие грани могут быть соединены вместе с тем, чтобы частично или полностью окружать или охватывать впитывающую сердцевину.

Хотя это и не требуется, впитывающее изделие 20 может также содержать другие дополнительные слои, известные из уровня техники, любой из которых, если необходимо, может содержать нанокомпозитную пленку по настоящему изобретению. На фиг. 2, например, проницаемый для жидкости поглощающий слой 32 расположен вертикально между верхним слоем 26 и впитывающей сердцевиной 30. Поглощающий слой 32 может быть изготовлен из материала, способного быстро переносить в z-направлении жидкость организма, доставляемую к верхнему листу 26. Поглощающий слой 32 обычно может иметь любую желаемую форму и/или размер. В одном варианте осуществления поглощающий слой 32 имеет прямоугольную форму, с длиной, равной или меньшей, чем общая длина впитывающего изделия 20, и шириной, меньшей, чем ширина впитывающего изделия 20. Например, можно применять длину от приблизительно 150 мм до приблизительно 300 мм и ширину от приблизительно 10 мм до приблизительно 60 мм. Для поглощающего слоя 32 можно применять любой из множества различных материалов для выполнения вышеупомянутых функций. Материал может быть синтетическим, целлюлозным или комбинацией синтетического и целлюлозного материалов. Например, полученные суховоздушным формованием целлюлозные ткани могут быть подходящими для применения в поглощающем слое 32. Полученная суховоздушным формованием целлюлозная ткань может иметь базовый вес в диапазоне от приблизительно 10 грамм на квадратный метр (г/м2) до приблизительно 300 г/м2 и в некоторых вариантах осуществления от приблизительно 40 г/м2 до приблизительно 150 г/м2. Полученная суховоздушным формованием ткань может быть выполнена из волокон древесины твердых пород и/или древесины мягких пород. Полученная суховоздушным формованием ткань имеет тонкопористую структуру и обеспечивает превосходную способность впитывания, особенно менструальных выделений.

Впитывающее изделие 20 может также содержать слой для задержки переноса (не показано), который расположен между поглощающим слоем 32 и впитывающей сердцевиной 30. Слой для задержки переноса может содержать материал, который в значительной степени является гидрофобным, такой как нетканое полотно, состоящее из полипропилена, полиэтилена, сложного полиэфира и т.д. Одним примером материала, подходящего для слоя задержки переноса, является полотно спанбонд, состоящее из полипропиленовых многолепестковых волокон. Следующие примеры подходящих материалов слоя задержки переноса включают полотна спанбонд, состоящие из полипропиленовых волокон, которые могут быть круглыми, трехлепестковыми или многолепестковыми в поперечном сечении, и которые могут быть полыми или цельными по структуре. Как правило, полотна связаны, как, например, термосваркой, по площади от приблизительно 3% до приблизительно 30% площади полотна. Другие примеры подходящих материалов, которые можно применять для слоя 36 задержки переноса, описаны в патентах США №4798603, выданном Meyer и соавт., и №5248309, выданном Serbiak и соавт. Для регуляции характеристик слой задержки переноса может также быть обработан выбранным количеством поверхностно-активного вещества для увеличения его начальной смачиваемости. Как правило, слой задержки переноса имеет меньший базовый вес, чем таковой у других впитывающих элементов. Например, базовый вес слоя 36 задержки переноса составляет, как правило, менее приблизительно 250 граммов на квадратный метр (г/м2) и в некоторых вариантах осуществления от приблизительно 40 г/м2 до приблизительно 200 г/м2.

Впитывающее изделие 20 также может включать выступающие в сторону части 42 в форме крылышек, которые могут быть соединены как единое целое с боковыми областями вдоль промежуточной области впитывающего изделия. Как указано выше, нанокомпозитная пленка по настоящему изобретению может быть особенно подходящей для образования частей 42 в форме крылышек вследствие ее повышенной жесткости. В связи с этим, части 42 в форме крылышек могут являться отдельно получаемым материалом, который впоследствии прикрепляется или иным образом функционально сочленяется с промежуточной областью впитывающего изделия. В других конфигурациях части 42 в форме крылышек могут быть образованы в виде единого целого с одним или несколькими компонентами изделия. Как показано в качестве иллюстрации на фиг. 1, например, одна или обе части 42 в форме крылышек могут быть получены из соответствующего рабочего растяжения материала, используемого для образования верхнего листа 26. В таких вариантах осуществления нанокомпозитная пленка по настоящему изобретению может использоваться как в верхнем листе 26, так и в частях 42 в форме крылышек. В качестве альтернативы, одна или обе части 42 в форме крылышек могут быть получены из соответствующего рабочего растяжения материала, используемого для образования тыльного листа 28. В таких вариантах осуществления нанокомпозитная пленка по настоящему изобретению может использоваться как в тыльном слое 28, так и в частях 42 в форме крылышек.

Хотя выше были описаны различные конфигурации гигиенического изделия для женщин, следует понимать, что другие конфигурации также включены в объем настоящего изобретения. Кроме того, настоящее изобретение никоим образом не ограничено гигиеническими изделиями для женщин. Фактически, любое другое впитывающее изделие может быть получено в соответствии с настоящим изобретением, включая без ограничения другие впитывающие изделия личной гигиены, такие как трусы для приучения к горшку, впитывающие трусы, продукты, применяемые при недержании, для взрослых, подгузники, купальные костюмы, детские влажные салфетки и так далее; медицинские впитывающие изделия, такие как предметы одежды, материалы для фенестрации, подкладные пеленки, перевязочные материалы, впитывающие хирургические салфетки и медицинские салфетки; полотенца для точек общественного питания; изделия, являющиеся одеждой, и так далее. Пленку также можно использовать в других, отличных от впитывающего изделия применениях. Например, пленку можно использовать в качестве индивидуальной обертки, упаковочного пакета или мешочка для утилизации различных изделий, таких как продовольственные продукты, впитывающие изделия и т.д. Различные подходящие конфигурации пакета, обертки или мешочка для впитывающих изделий раскрыты, например, в патентах США №№6716203, выданном Sorebo и соавт., и 6380445, выданном Moder и соавт., а также в публикации заявки на патент США №2003/0116462 под авторством Sorebo и соавт.

Нижеследующие примеры будут способствовать большему пониманию настоящего изобретения.

Способы испытания

Механические свойства.

Величины прочности полосок на разрыв определяли по существу в соответствии со стандартом ASTM D638-99. Использовали тип прибора для испытания на растяжение с постоянной скоростью растягивания. Системой для испытания на растяжение была рама для растяжения MTS Synergy 200. Для обеспечения испытания прибор для испытания на растяжение был оснащен программным обеспечением TESTWORKS 4.08 В от MTS Corporation. Датчик нагрузки был до 100 Н. Образцы пленки перед испытанием прежде всего нарезали в форме гантели с шириной в центре 3,0 мм. Образцы закрепляли между зажимами, имеющими лицевую и тыльную поверхность с размерами 25,4 миллиметров х 76 миллиметров. Поверхности зажимов были прорезиненными, и более длинный размер зажима был перпендикулярным направлению растягивания. Сжимающее усилие зажимов поддерживали пневматическим способом при давлении 40 фунтов на кв. дюйм. Испытание на разрыв выполняли с применением рабочей длины 18,0 миллиметров и чувствительности к разрыву 40%. Пять образцов испытывали путем приложения испытательной нагрузки вдоль продольного направления и пять образцов испытывали путем приложения испытательной нагрузки вдоль поперечного направления. Во время испытания образцы растягивали при скорости ползуна приблизительно 127 миллиметров в минуту до возникновения разрыва. Модуль упругости, максимальное напряжение, максимальное удлинение (процент растяжения при разрыве) и энергию при разрыве на единицу объема измеряли в продольном направлении («MD») и поперечном направлении («CD»).

Уровень шума.

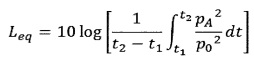

Уровни шума пленки и образцов впитывающего изделия могут быть исследованы в устройстве, которое содержит испытательную камеру, камеру для контроля и измеритель уровня звука. Назначение устройства заключается в том, чтобы производить манипуляции с изделием в окружающей среде с контролируемым шумом и достоверно количественно определять шум, вырабатываемый за счет движения образца. В общих чертах, образец физически деформируют в испытательном устройстве, чтобы создать некий уровень шума. Используемое в данном документе выражение «уровень шума» относится к эквиваленту уровня непрерывного шума (именуемому «LEQ» или «LAT»), который представляет собой среднее во времени значение уровня звука (выражаемое в таких единицах, как дБ), определяемое согласно следующему уравнению:

p0 - эталонный уровень звукового давления (обычно 20 мкПа);

рА - полученное звуковое давление;

t - время;

t1 - начальное время для измерения и

t2 - конечное время для измерения.

Данная величина также описана в IEC 61672-1 (2013).

Испытательное устройство проиллюстрировано на фигурах 3-5. Испытательное устройство 200 содержит испытательную камеру 201 и камеру для контроля 202. Испытательная камера 201 содержит дверцу 203, верхнюю стенку 204, нижнюю стенку 205, две боковые стенки 206 и 207 и заднюю стенку 208. Дверца и каждая стенка выполнены из анодированного алюминия толщиной 0,25 дюйма (0,635 см) марки 6061. Каждое из дверцы 203 и задней стенки 208 имеет высоту 36 дюймов (91,4 см) и ширину 24 дюйма (61,0 см). Каждая из боковых стенок 206 и 207 испытательной камеры имеет высоту 36 дюймов (91,4 см) и ширину 18 дюймов (45,7 см). Каждая из верхней и нижней панели испытательной камеры имеет ширину 24 дюймов (61,0 см) и длину 18 дюймов (45,7 см). На внутреннюю поверхность дверцы 203 и каждой стенки 204-208 наносили слой толщиной два дюйма полиуретановой звукозаглушающей пены 209, доступной от Illbruck Inc. под торговым названием SONEX и инвентарным номером SOC-2. Как показано, штатив измерителя уровня звука 216 проходит в перпендикулярном направлении наружу от боковой стенки 206 несколько ниже отверстия микрофона 217. Отверстие микрофона 217 расположено на 14,5 сантиметров выше уровня нижней стенки 205 и, кроме того, выровнено по центру между дверцей 203 и задней стенкой 208. Штатив измерителя уровня звука 216 выполнен из алюминия и прикручен болтами (не показано) к боковой стенке 206. Камера для контроля 202 содержит переднюю стенку 230, две боковые стенки 231 и 232, верхнюю стенку 233 и нижнюю стенку 234. Каждая стенка выполнена из анодированного алюминия толщиной 0,125 дюйма (0,3175 см) марки 6061. Передняя стенка 230 имеет высоту 36 дюймов (91,4 см) и ширину 24 дюйма (61,0 см). Каждая из боковых стенок 231 и 232 камеры для контроля имеет высоту 36 дюймов (91,4 см) и ширину 12 дюймов (30,5 см). Каждая из верхней и нижней стенки 233 и 234 камеры для контроля имеет ширину 24 дюйма (61,0 см) и длину 12 дюймов (30,5 см). Камера для контроля 202 прикручена болтами (не показано) к наружной поверхности задней стенки 208 вдоль шва 270 (фиг. 4). Каждая из наружной поверхности задней стенки 208 и передней стенки 230, двух боковых стенок 231 и 232, верхней стенки 233 и нижней стенки 234 камеры для контроля 202 покрыта звукоизоляционным материалом толщиной 0,600 дюйма (1,524 см) с номером по каталогу NYC-600BE, доступным от Small Parts, Inc. Испытательное устройство 200 также содержит измеритель уровня звука 220 (фиг. 5), в числе которых модель 1900, оборудованный комплектом октавных фильтров модели ОВ-100, при этом оба доступны от Quest Technologies, компании, имеющей филиалы в Окономовоке, Висконсин. Измеритель уровня звука поддерживается калибратором модели QC-20 и программным обеспечением ведущего модуля QuestSuite, каждый из которых также доступен от Quest Technologies. Программное обеспечение установлено на персональный компьютер (не показан). Во время работы испытательного устройства измеритель уровня звука 220 находится в штативе измерителя уровня звука 216. Измеритель уровня звука содержит микрофон 221, простирающийся на 4,75 дюйма (12 сантиметров) от него.

Хотя это никоим образом не обязательно, устройство также может содержать приспособления для автоматического деформирования образца во время испытания. Например, устройство может содержать нижний слайд-кронштейн 210 высотой шесть дюймов (15,24 см) модели Series А1500, доступный от Velmex, Inc., который проходит от нижней стенки 205 в испытательную камеру 201, и нижний фиксатор 211, который прикреплен к нижнему слайд-кронштейну 210. Петелька 212 (фиг. 5) необязательно может проходить от верхней стенки 204 в испытательную камеру 201, и необязательный шнур 213 протягивается через петельку 212. Один конец шнура 213 проходит в испытательную камеру 201 и имеет верхний фиксатор 214, прикрепленный к нему. Другой конец шнура 213 проходит в камеру для контроля 202 за счет отверстия для шнура 215, диаметр которого составляет 5/8 дюйма (16 мм). Шнур может быть жгутом премиум-класса, 80-фунтовым пробником Spiderwire® с номером по каталогу SB80G-300, изготовленным Johnson Worldwide Associates (JWA), Inc.

Перед испытанием экземпляра с применением испытательного устройства 200 нужно придерживаться следующих стадий:

1. Откалибровать измеритель уровня звука 220, следуя инструкциям в руководстве производителя.