Изобретение относится к определению технического состояния авиационных газотурбинных двигателей всех типов, включая те, что имеют в своей конструкции межроторные и межвальные подшипники, способом виброакустической диагностики с применением технического микрофона.

Наиболее близким аналогом предлагаемого изобретения является известный способ диагностики технического состояния газотурбинного двигателя, включающий установку технического микрофона в диагностируемом сечении двигателя. Микрофон устанавливают на технологически необходимом расстоянии от него и осуществляют прием измеренного виброакустического сигнала работающего двигателя с получением спектра частот. Спектр частот анализируют и определяют характеристики, относящиеся к техническому состоянию двигателя. (US 2006/0283190 A1, F02C 7/00, 21.12.2006) - прототип.

Однако известный способ не позволяет диагностировать техническое состояние подшипников, поскольку анализ производится по появлению одной или нескольких частот в определенном узком частотном диапазоне. При этом не рассматривается весь измеряемый частотный диапазон. Кроме того, анализируются частоты, не связанные с подшипником и процессами, происходящими в ходе его разрушения.

Задачей предлагаемого изобретения является повышение надежности газотурбинного двигателя, безопасности его эксплуатации.

Технический результат - надежность, простота и высокая достоверность результатов при диагностике подшипников в составе газотурбинного двигателя.

Технический результат достигается тем, что в известном способе диагностики технического состояния газотурбинного двигателя, включающем установку технического микрофона в диагностируемом сечении двигателя на технологически необходимом расстоянии от него, прием измеренного виброакустического сигнала работающего двигателя, анализ полученного спектра частот, определение технического состояния двигателя согласно предложению по появлению в спектре устойчиво выделяемого на фоне аппаратных, определяют техническое состояние подшипников двигателя.

Диагностика технического состояния подшипников играет решающую роль при определении технического состояния газотурбинного двигателя в целом, поскольку при отказе любого из подшипников происходит отказ работоспособности двигателя. При его разрушении может произойти возгорание двигателя или пробивание его корпуса оторвавшимися элементами ротора, что повышает риск жизни экипажа, снижает безопасность выполнения полетного задания и в самом критическом случае может привести к потере самолета и экипажа.

Предлагаемый способ основан на измерении спектра звукового давления работающего двигателя с помощью технического микрофона. В полученном спектре проводится поиск высокочастотных составляющих вибрации, а именно поля частот в интервале от 2 кГц до верхнего предела измерения аппаратуры, по результатам которого делают вывод о наличии диагностических признаков поврежденного подшипника.

Преимуществом применения технических микрофонов с узкой диаграммой направленности является их широкий диапазон рабочих частот от нескольких герц до 100 кГц и отсутствие привязанности координат установки средства измерения к направлению вектора вибрации, поскольку при измерении звукового давления воздушная среда сглаживает этот эффект.

Микрофон устанавливают в диагностируемом сечении двигателя на технологически необходимом расстоянии от него. Расстояние от микрофона до корпуса обусловлено паспортными данными и руководством по его эксплуатации.

Из-за высокой акустической эмиссии газотурбинных двигателей микрофон обычно применялся для отдельных узлов на стендах их испытаний, например для компрессора. Экспериментально было выявлено, что при работе двигателя, из-за газодинамических процессов, происходящих в его газовоздушном тракте и сопле, происходит излучение акустического сигнала в частотном диапазоне от 0 до 2 кГц. Данный сигнал накладывается на все частоты в данном диапазоне, что делает их неинформативными.

При анализе спектра частот было также выявлено, что в случае наличия дефекта подшипника в интервале от 2 кГц до верхнего предела измерения используемой аппаратуры в спектре на фоне аппаратных шумов устойчиво выделяется поле частот. Анализ полученного спектра частот проводится на любом из режимов работы двигателя при помощи быстрого преобразования Фурье. При обработке сигнала визуально просматривается спектрограмма за весь запуск. Поле частот представляет собой область спектра, где наблюдается увеличение амплитуды диапазона частот и в случае наличия дефекта подшипника проявляется на всех режимах работы с изменением частотной области по оборотам. Появление в спектре указанного поля частот указывает на наличие таких дефектов подшипника, как усталостное выкрашивание дорожек и тел качения, дефекты сепаратора, волнистость дорожек качения. При исправной работе подшипника в спектре после 2 кГц указанного поля частот не наблюдается.

Возникновение указанного эффекта можно объяснить следующим. При отказе подшипника из-за превышения динамических нагрузок на тела и дорожки качения возникает их усталостное выкрашивание в виде питтинга. Расположение раковин питтинга имеет, как правило, частый и хаотический характер. При накатывании ролика на раковину вследствие его проваливания происходит удар. Из-за густоты расположения раковин такие удары происходят довольно часто за один оборот. Но вследствие хаотического расположения и возможного наличия прецессии ротора на каждом обороте вала количество попаданий роликов в раковины всегда практически разное, но остается в некотором пределе значений. Вследствие чего звуковой сигнал имеет почти периодическую форму и за 1 секунду (поскольку единица измерения Гц приводится к секунде) в спектре отображается не одна частота, а диапазон. Чем шире диапазон, тем больший разброс между самым малым и самым большим количеством ударов.

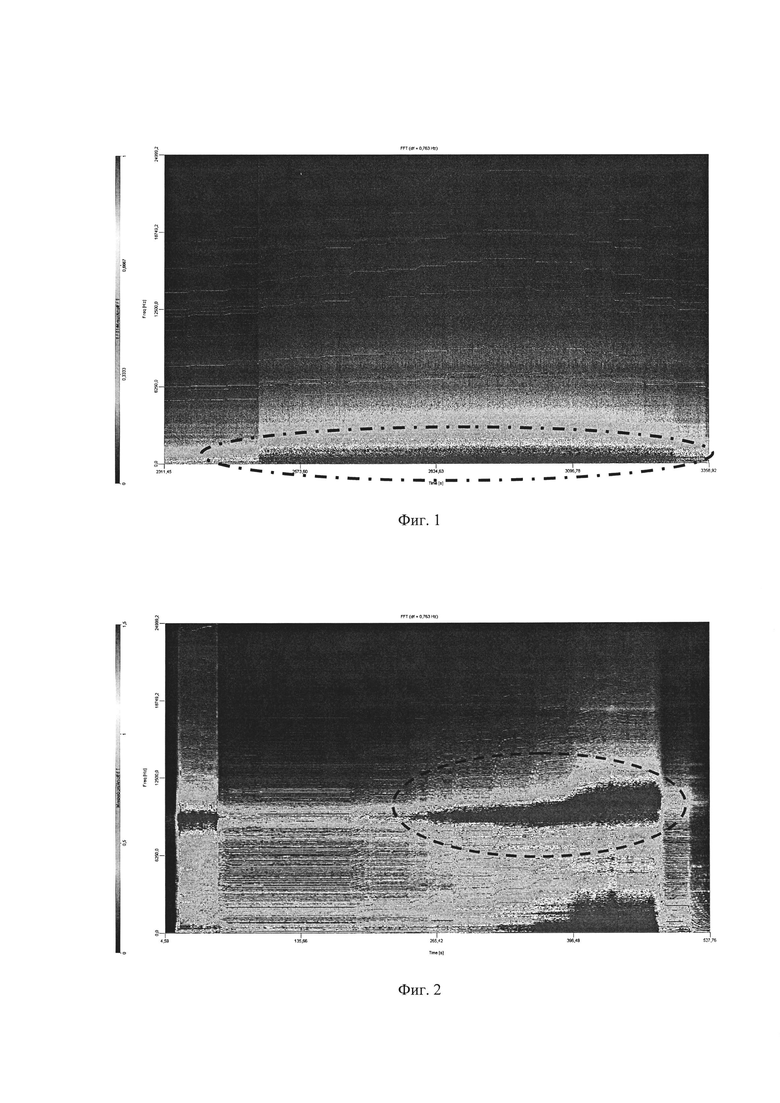

Изобретение проиллюстрировано фигурами 1, 2.

Фиг. 1 - спектрограмма исправного двигателя;

Фиг. 2 - спектрограмма двигателя с дефектом подшипника.

Предлагаемое изобретение реализуют следующим образом.

Пример 1. Вскрывают штатные люки осмотра фюзеляжа самолета. Выполняют установку технического микрофона Bruel&Kjaer типа 4944 на расстоянии 40 мм от корпуса двигателя в вертикальном направлении в сечении турбины. Подсоединяют провод к микрофону. Включают анализатор спектра SIRIUS, подключенный к ноутбуку и микрофонному проводу. В программном обеспечении анализатора вводят настройки микрофона. Запускают двигатель, осуществляют запись виброакустического сигнала на режимах работы двигателя от запуска до максимала. Двигатель останавливают. Полученные данные обрабатывают и получают спектрограмму, представленную на фиг. 1. Анализ полученного спектра частот показывает наличие в интервале частот от 0 до 2 кГц шума, обусловленного газодинамическими процессами работающего двигателя (область выделена штрихпунктиром). При этом в интервале от 2 кГц устойчивое повышенное поле частот отсутствует. Делают заключение о исправности подшипника двигателя. Двигатель может продолжать эксплуатацию.

Пример 2. Эксперимент осуществляют аналогично примеру 1. Получают спектрограмму, представленную на фиг. 2. Анализ полученного спектра частот также показывает наличие в интервале частот до 2 кГц шума, обусловленного работой двигателя. Кроме того, наблюдают повышение амплитуды диапазона частот 9-12 кГц (область выделена пунктиром). Повышение вибрации в диапазоне частот свидетельствует о почти периодическом характере колебаний, обусловленных физикой процесса. Делают вывод о дефекте подшипника двигателя. Двигатель отстраняют от эксплуатации и направляют в ремонт.

Применение предлагаемого изобретение позволяет эффективно и своевременно осуществлять диагностику технического состояния двигателя, что снижает финансовые и трудозатраты на его ремонт и обслуживание, а также обеспечивает надежность его эксплуатации.

Изобретение относится к определению технического состояния авиационных газотурбинных двигателей всех типов способом виброакустической диагностики с применением технического микрофона. Способ диагностики технического состояния газотурбинного двигателя включает установку технического микрофона в диагностируемом сечении двигателя на технологически необходимом расстоянии от него, прием измеренного виброакустического сигнала работающего двигателя. Получают спектр частот, который анализируют. По появлению в спектре устойчиво выделяемого на фоне аппаратных шумов поля частот в интервале от 2 кГц до верхнего предела измерения используемой аппаратуры определяют техническое состояние подшипников двигателя. Технический результат - надежность, простота и высокая достоверность результатов при диагностике подшипников в составе газотурбинного двигателя. 2 ил.

Способ диагностики технического состояния газотурбинного двигателя, включающий установку технического микрофона в диагностируемом сечении двигателя на технологически необходимом расстоянии от него, прием измеренного виброакустического сигнала работающего двигателя, анализ полученного спектра частот, определение технического состояния двигателя, отличающийся тем, что по появлению в спектре устойчиво выделяемого на фоне аппаратных шумов поля частот в интервале от 2 кГц до верхнего предела измерения используемой аппаратуры определяют техническое состояние подшипников двигателя.

| US20060283190A1, 21.12.2006 | |||

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2517264C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2445598C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| US6687596B2, 03.02.2004. | |||

Авторы

Даты

2016-02-20—Публикация

2014-10-01—Подача