Область техники

Настоящее изобретение относится к саморегенерирующемуся интегрированному устройству для синергетического окисления газа низкой концентрации и вентиляционного газа в угольной шахте, которое относится к горному оборудованию для синергетического окисления на основе аккумулирования тепла и принципа регенерации и используется для извлечения низкоконцентрированного газа и вентиляционного газа в угольных шахтах. Настоящее изобретение относится к области энергосбережения и снижения количества выбросов, технологии безопасности и техники в угольных шахтах.

Уровень техники

Китай имеет богатые ресурсы шахтного газа (пласты угольного газа) и залежи газовых ресурсов (пластов угольного газа) в пределах 2000 м под землей, составляющие около 30~35 триллионов м3. Эффективная добыча и использование угольных и газовых ресурсов становятся все более важными в развитии национальной экономики Китая. Шахтный газ является чистым, эффективным и невозобновляемым источником энергии, с высокой теплотворной способностью, такой как 33,5~36,8 МДж/м3. Теплотворность 1 м3 газа эквивалентна теплотворности 1,3 кг стандартного угля. Кроме того, в процессе использования шахтного газа не образуется никаких вредных веществ, таких как окислы азота, сульфиды и т.д. Более 50% угольных пластов в Китае являются угольными пластами с высоким содержанием газа. В 2009 году общий объем шахтного газовыделения производимого в угольных шахтах Китая превысил 15 млрд м3. Однако почти 2/3 шахтного газа выбрасывается в атмосферу в результате вентиляции, что является серьезной тратой ценного энергетического ресурса и вызывает загрязнение атмосферы. Кроме того, поскольку парниковый эффект шахтного газа (пласта угольного газа) в 21 раз превышает эффект двуокиси углерода, результирующее повреждения озонового слоя шахтным газом в 7 раз больше повреждения, производимого CO2. В настоящее время, на международном рынке технологий связывания углерода, сокращение выбросов углерода может быть продано за 85 юаней за тонну. За счет сокращения выбросов и утилизации 15 млрд. м3 газа может быть получен доход 17 млрд. юаней. Следовательно, за счет использования шахтного газа (в том числе, вентиляционного газа) в качестве ресурса могут быть получены не только прямые экономические выгоды за счет использования газа, но также можно получить хорошие результаты в отношении энергосбережения и сокращения выбросов.

В настоящее время низкоконцентрированный газ, извлекаемый из угольных шахт, в основном, используется для производства электроэнергии на электростанциях с двигателями внутреннего сгорания, но концентрация газа, как правило, должна быть не ниже 6%; в то время как низкоконцентрированный газ, извлекаемый из угольных шахт, имеющий концентрацию 1~6%, выбрасывается непосредственно. Доступные промышленные технологии обработки вентиляционного газа в угольной шахте включают технологии противоточного термического окисления и каталитического противоточного окисления. Однако на практике доказано, что рассеивание тепла, возникающего на поверхности и реакция окисления на окислительном слое могут поддерживаться стабильными за счет тепловыделяющей части реакции окисления газа, только если концентрация вентиляционного газа выше 0,5%. Кроме того, технологии противоточного термического окисления и каталитического противоточного окисления, применяемые для обработки вентиляционного газа используют принцип окисления с сохранением тепла в режиме "возвратно-поступательного потока". При возвратно-поступательном движении газового потока в устройстве окисления, температурное поле в устройстве всегда находится в состоянии колебаний, следовательно, с одной стороны, параметры пара устройства теплоотвода будут колебаться и оказывать серьезное влияние на безопасную эксплуатацию паровой турбины, а с другой стороны, колебания температурного поля в режиме возвратно-поступательного потока всегда попеременно приводят регенератор в нагретое и холодное состояние, что также оказывает серьезное влияние на механическую прочность и срок службы регенератора.

Содержание изобретения

Целью настоящего изобретения является преодоление недостатков в известном уровне техники, и представление комплексного устройства для реализации синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте, в котором используются передовые принципы, простое и надежное оборудование, компактная и разумная конструкция, и которое позволит достичь высокого эффекта энергосбережения и сокращения выбросов.

Для достижения указанной выше цели настоящее изобретение использует следующую техническую схему.

Настоящее изобретение раскрывает саморегенеративное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте, содержащее металлическую оболочку, в которой теплоизолирующий слой расположен на наружной стенке металлической оболочки, окислительный слой из керамики в виде сот расположен в металлической оболочке и разделен на регенеративную секцию и секцию окисления теплообменной камерой, первая полость образована между регенеративной секцией и внутренней стенкой металлической оболочки, вторая полость образована между секцией окисления и внутренней стенкой металлической оболочки, первая полость разделена на первую камеру впуска газа и выпускную камеру посредством впускной разделительной перегородки, а вторая полость разделена на вторую камеру впуска газа и смесительную камеру разделительной перегородкой для усреднения состава газа, на разделительной перегородке установлено множество распылительных форсунок для усреднения состава газа; внутренний теплообменник расположен в теплообменной камере и имеет впуск теплообменника и выпуск теплообменника, а впуск теплообменника и выпуск теплообменника соединены, соответственно, с барабаном котла; на барабане котла расположены отверстия для впуска воды и выпуска пара, первая камера впуска газа имеет первое отверстие для впуска газа, и первое отверстие для впуска газа соединено с регулирующим клапаном пропорционального действия через первый соединительный фланец; вторая камера впуска газа имеет второе отверстие для впуска газа, и оно соединено со смесителем пропорционального действия через четвертый соединительный фланец, отверстие для впуска вентиляционного газа соединено с регулирующим клапаном пропорционального действия через второй соединительный фланец, отверстие для впуска низкоконцентрированного газа соединено со смесителем пропорционального действия через шестой фланец, один конец соединительного трубопровода соединен с регулирующим клапаном пропорционального действия через третий фланец, а другой конец соединительного трубопровода соединен со смесителем пропорционального действия через пятый фланец; выпускная камера имеет выхлопное отверстие, выпускной трубопровод соединен с выпуском через седьмой фланец, впуск высокотемпературного выхлопного газа расположен во второй камере впуска газа с клапаном высокотемпературного выхлопного газа, установленным на впуске высокотемпературного выхлопного газа, клапан высокотемпературного выхлопного газа соединен с пусковой горелкой, а вентилятор пусковой горелки и пусковой эжекторный топливный насос установлены на пусковой горелке; множество труб предварительного нагрева впускаемого газа труб расположен на окислительном слое из керамики в виде сот, один конец трубы предварительного нагрева газа проходит через разделительную перегородку впуска газа и сообщается с первой камерой впуска газа, а другой конец трубы предварительного нагрева газа сообщается со смесительной камерой.

Кроме того, в настоящем изобретении трубы предварительного нагрева впускаемого газа расположены в шахматном порядке.

Кроме того, в настоящем изобретении количество газовых распылительных форсунок равно количеству труб предварительного нагрева впускаемого газа, а положение установки газораспылительных форсунок на разделительной перегородке для усреднения состава газа находятся в точном соответствии с положениями установки труб предварительного нагрева впускаемого газа на окислительном слое из керамики в виде сот.

Кроме того, в настоящем изобретении материал окислительного слоя из керамики в виде сот представляет собой оксид алюминия, карбид кремния, диоксид циркония, прагуит или кордиерит; ячейки из керамики в виде сот имеют квадратную, прямоугольную, ортогексагональную, круглую или треугольную форму.

Кроме того, в настоящем изобретении внутренний теплообменник имеет конструкцию трубчатого змеевика.

Преимущества:

1) Вентиляционный газ предварительно нагревается за счет регенерации, а затем вводится в смесительную камеру, смешивается с экстрагированным низкоконцентрированным газом, распыляемым газораспылительными форсунками, а затем газовая смесь вводится в окислительный слой из керамики в виде сот; таким образом, вентиляционный газ и извлекаемый низкоконцентрированный газ окисляются синергетически и совместно.

2) При расположении регенеративной секции в окислительном слое из керамики в виде сот существенно улучшается регенерация тепла, и тепло также может быть использовано для газосодержащего нагрева газа в трубе предварительного нагрева впускаемого газа; таким образом, устройство может работать в саморегенеративном режиме.

3) В устройстве используется режим регенеративного окисления, в котором поток газа направлен в одну сторону, что эффективно предотвращает непрерывные колебания температурного поля в устройстве окисления и неустойчивую работу, присущую режиму обычного возвратно-поступательного потока, и эффективно предотвращает повреждение окислительного слоя из керамики в виде сот, вызываемое тепловыми напряжениями, возникающими вследствие циклического изменения температуры, вызываемого возвратно-поступательным потоком;

4) Во внутреннем теплообменнике используют множество элементов малой мощности, которые расположены совместно в камере теплообмена для теплоотвода; такое расположение выгодно для центрального управления, замены внутреннего теплообменника и обеспечения стабильности параметров пара.

5) Поскольку трубы предварительного нагрева впускаемого газа расположены в шахматном порядке в окислительном слое из керамики в виде сот, эффект регенерации гарантирован и структура получается компактной и разумной.

6) Для запуска устройства используют внешнюю пусковую горелку и окислительный слой из керамики в виде сот предварительно нагревают высокотемпературным выхлопным газом, производимым пусковой горелкой в процессе запуска; таким образом, запуск и эксплуатация являются простыми и удобными, а обслуживание и управление системой запуска легкими.

Описание чертежей

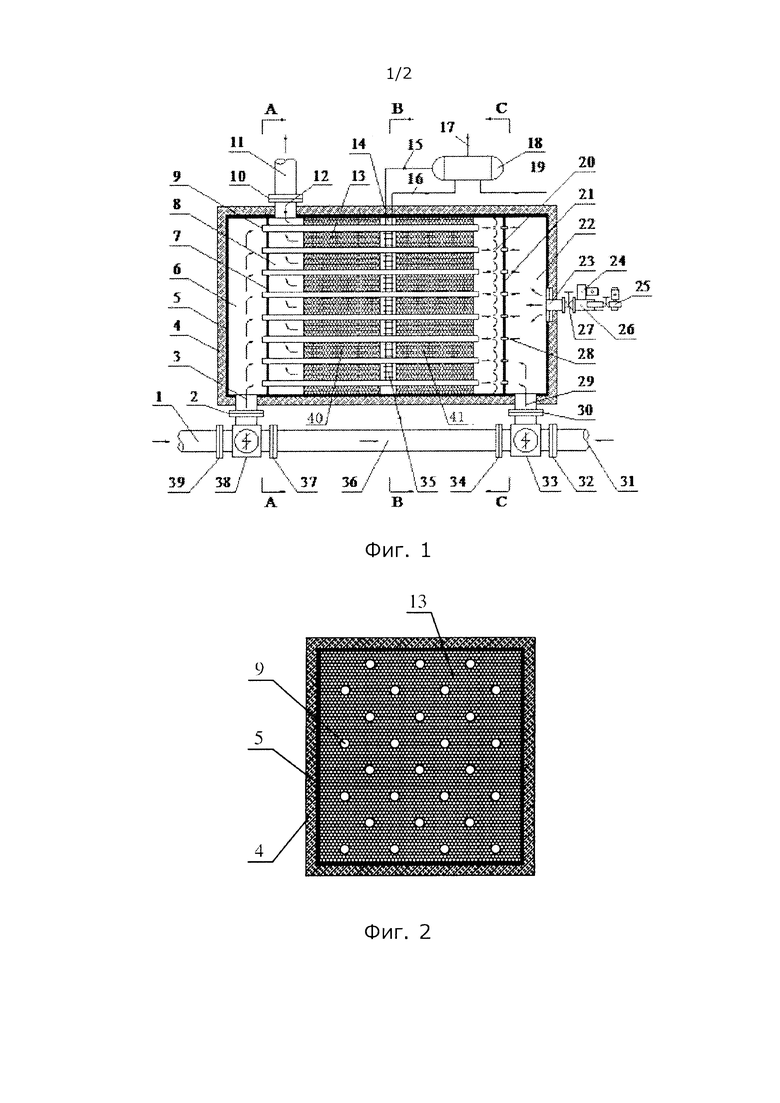

Фиг. 1 представляет собой вид спереди в разрезе конструкции по настоящему изобретению.

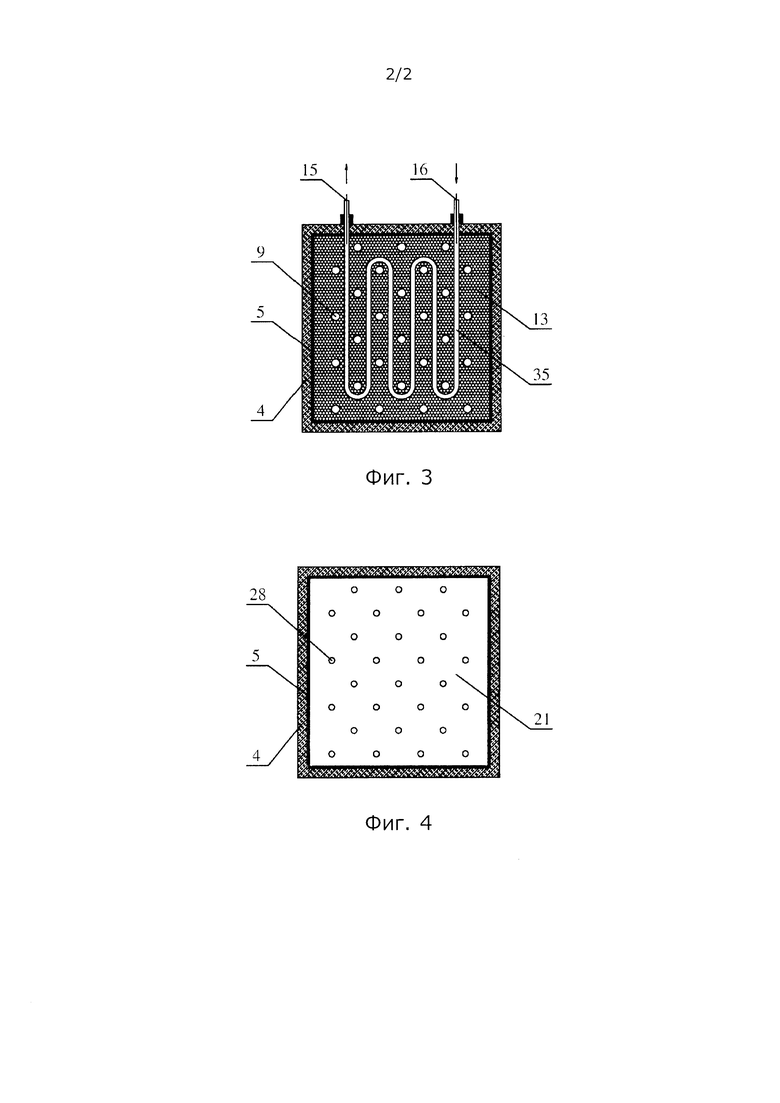

Фиг. 2 - Разрез А-А конструкции, показанной на Фиг. 1.

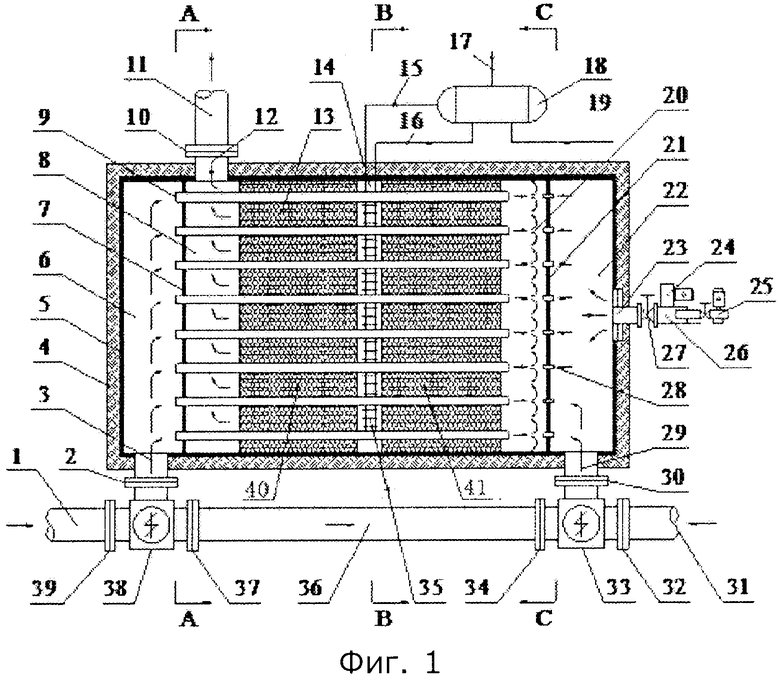

Фиг. 3 - Разрез В-В конструкции, показанной на Фиг. 1.

Фиг. 4 - Разрез С-С конструкции, показанной на Фиг. 1.

Позиции на фигурах:

1 - впуск вентиляционного газа,

2 - первый соединительный фланец,

3 - первый впуск газа,

4 - теплоизолирующий слой,

5 - металлическая оболочка,

6 - первая камера впуска газа,

7 - разделительная перегородка,

8 - выпускная камера,

9 - труба предварительного нагрева впускаемого газа,

10 - седьмой соединительный фланец,

11 - выпускной трубопровод,

12 - выхлопное отверстие,

13 - окислительный слой из керамики в виде сот,

14 - теплообменная камера,

15 - выпуск теплообменника,

16 - впуск теплообменника,

17 - выпуск пара,

18 - барабан котла,

19 - впуск водоснабжения,

20 - смесительная камера,

21 - перегородка для усреднения газа,

22 - вторая камера впуска газа,

23 - впуск высокотемпературного выхлопного газа,

24 - вентилятор пусковой горелки,

25 - пусковой эжекторный топливный насос,

26 - пусковая горелка,

27 - клапан высокотемпературного выхлопного газа,

28 - газораспылительная форсунка,

29 - впуск газа,

30 - четвертый соединительный фланец,

31 - впуск низкоконцентрированного газа,

32 - шестой соединительный фланец,

33 - смеситель пропорционального действия,

34 - пятый соединительный фланец,

35 - внутренний теплообменник,

36 - соединительный трубопровод,

37 - третий соединительный фланец,

38 - регулирующий клапан пропорционального действия,

39 - второй соединительный фланец,

40 - регенеративная секция,

41 - секция окисления.

Подробное описание вариантов осуществления

Ниже настоящее изобретение будет описано более подробно в конкретном варианте осуществления, со ссылкой на прилагаемые чертежи.

Как показано на Фиг. 1-4, саморегенеративное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте, раскрытое в настоящем изобретении, содержит металлическую оболочку 5 с теплоизолирующим слоем 4, расположенным на наружной стенке металлической оболочки 5, и окислительный слой 13 из керамики в виде сот, расположенный в металлической оболочке 5. Материалом окислительного слоя 13 из керамики в виде сот может быть оксид алюминия (Al2O3), карбид кремния (SiC), диоксид циркония (ZrO2), прагуит или кордиерит; ячейки окислительного слоя 13 из керамики в виде сот могут иметь квадратную, прямоугольную, ортогексагональную, круглую или треугольную форму. Окислительный слой 13 из керамики в виде сот разделен на регенеративную секцию 40 и секцию 41 окисления через камеру 14 теплообмена, первая полость образована между регенеративной секцией 40 и внутренней стенкой металлической оболочки 5, вторая полость образована между секцией 41 окисления и внутренней стенкой металлической оболочки 5, первая полость разделена на первую камеру 6 впуска газа и выпускную камеру 8 посредством впускной разделительной перегородки 7, вторая полость разделена на вторую камеру 22 впуска газа и смесительную камеру 20 посредством разделительной перегородки 21 для усреднения газа, и множество газораспылительных форсунок 28, расположенных на разделительной перегородке 21 для усреднения газа. Внутренний теплообменник 35 расположен в камере 14 теплообмена, внутренний теплообменник 35 имеет конструкцию трубчатого змеевика, впуск 16 теплообменника и выпуск 15 теплообменника расположены на двух концах внутреннего теплообменника 35, и впуск 16 теплообменника и выпуск 15 теплообменника соединены с барабаном 18 котла соответственно; впуск 19 водоснабжения и выпуск 17 пара расположены на барабане 18 котла. Первая камера 6 впуска газа имеет первый впуск 3 газа, который соединен с регулирующим клапаном 38 пропорционального действия через первый соединительный фланец 2; вторая камера 22 впуска газа имеет второй впуск 29 газа, который соединен со смесителем 33 пропорционального действия через четвертый соединительный фланец 30; вентиляционное отверстие 1 газа соединено с клапаном 38 пропорционального действия через второй соединительный фланец 39; впуск 31 извлекаемого низкоконцентрированного газа соединен со смесителем 33 пропорционального действия через шестой фланец 32; один конец соединительного трубопровода 36 соединен с регулирующим клапаном 38 пропорционального действия через третий фланец 37, а другой конец соединительного трубопровода 36 соединен со смесителем 33 пропорционального действия через пятый фланец 34; выпускная камера 8 имеет выпуск 12, выпускной трубопровод 11 соединен с выпуском 12 через седьмой фланец 10; вторая камера 22 впуска газа имеет впуск 23 высокотемпературного выхлопного газа и клапан 27 высокотемпературного выхлопного газа, расположенный на впуске 23 высокотемпературного выхлопного газа и соединенный с пусковой горелкой 26, вентилятор 24 пусковой горелки и пусковой эжекторный топливный насос 25 установлены на пусковой горелке 26. Множество труб 9 предварительного нагрева впускаемого газа расположено на окислительном слое 13 из керамики в виде сот, один конец трубы предварительного нагрева впускаемого газа 9 проходит через разделительную перегородку 7 впуска газа и соединен с первой камерой 6 впуска газа, а другой конец трубы 9 предварительного нагрева впускаемого газа соединен со смесительной камерой 20. В этом варианте осуществления трубы 9 предварительного нагрева впускаемого газа расположены в шахматном порядке, т.е. любые два горизонтальных ряда труб 9 предварительного нагрева газа смещены относительно друг друга в поперечном направлении, а любые два вертикальных ряда труб 9 предварительного нагрева газа смещены относительно друг друга в продольном направлении; количество газораспылительных форсунок 28 равно количеству труб 9 предварительного нагрева газа, а положение установки газораспылительных форсунок 28 на разделительной перегородке для усреднения газа 21 точно соответствует положению установки труб 9 предварительного нагрева газа на окислительном слое 13 из керамики в виде сот.

Процесс работы устройства, приведенного в настоящем изобретении, заключается в следующем: запускают пусковую горелку 26, вентилятор 24 пусковой горелки и эжекторный топливный насос 25 для подачи воздуха и топлива соответственно, в пусковую горелку 26, где воздух и топливо смешиваются друг с другом и воспламеняются; высокотемпературные выхлопные газы, образующиеся при сгорании, последовательно проходят через клапан 27 высокотемпературного выхлопного газа, вторую камеру впуска газа, газораспылительные форсунки 28 и в смесительную камеру 20 и входят в трубы 9 предварительного нагрева газа; тепло передается из труб 9 предварительного нагрева газа в окислительный слой 13 из керамики в виде сот, и окислительный слой 13 из керамики в виде сот нагревается до температуры около 1000°C, затем пусковая горелка 26 выключается; вентиляционный газ и извлеченный низкоконцентрированный газ входят в систему через впуск 1 вентиляционного газа, и впуск 31 извлеченного низкоконцентрированного газа соответственно; степень открытия регулирующего клапана 38 пропорционального действия регулируется в соответствии с концентрацией вентиляционного газа для контроля соотношения потока вентиляционного газа на первом впуске 3 газа и в соединительном трубопроводе 36; в то же время степень открытия смесителя 33 пропорционального действия регулируется в соответствии с концентрацией извлеченного низкоконцентрированного газа; смеситель 33 пропорционального действия используется для смешивания вентиляционного газа с извлеченным низкоконцентрированным газом в определенном соотношении, чтобы увеличить концентрацию газа в газовой смеси и повысить стабильность работы окислительного устройства и экономическую эффективность утилизации тепла; вентиляционный газ в первой камере 6 впуска газа смешивается с извлеченным низкоконцентрированным газом, распыленным газораспылительными форсунками 28 в смесительную камеру 20 после того, как он предварительно нагревается в трубе 9 предварительного нагрева газа, и газовая смесь поступает в секцию 41 окисления окислительного слоя 13 из керамики в виде сот для осуществления реакции регенеративного окисления; высокотемпературный выхлопной газ, образованный в ходе реакции регенеративного окисления, проходит через внутренний теплообменник 35 сначала для теплоотвода, а затем поступает в регенеративную секцию 40 окислительного слоя 13 из керамики в виде сот для дальнейшей регенерации тепла; наконец, выхлопной газ с пониженной температурой выпускается из выпускной камеры 8 через выпуск 12 и выпускной трубопровод 11.

Процесс теплоотвода во внутреннем теплообменнике 35 проходит следующим образом: сначала циркулирующую воду для теплоотвода подают через впуск 19 воды в барабан 18 котла; за счет разницы плотностей пара и циркулирующей воды, циркулирующая вода поступает во внутренний теплообменник 35 через впуск 16 теплообменника для теплоотвода; далее циркулирующая вода поступает в барабан через выпуск 15 теплообменника для разделения пара и воды и полученный пар выпускается через выпуск 17 пара к пункту утилизации тепла.

Хотя настоящее изобретение было проиллюстрировано и описано со ссылкой на некоторые предпочтительные варианты осуществления, настоящее изобретение ими не ограничивается. Специалистам в данной области техники должно быть понятно, что различные изменения и модификации могут быть произведены без отступления от сущности и объема настоящего изобретения. Все такие вариации и модификации будут считаться относящимися к защищенному объему настоящего изобретения.

Изобретение относится к области энергосбережения в технологии безопасности в угольных шахтах. Техническим результатом является обеспечение высокой эффективности энергосбережения и сокращения выбросов газовых смесей в атмосферу. Предложено саморегенеративное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте. Комплексное устройство содержит металлическую оболочку (5) и окислительный слой (13) из керамики в виде сот, который расположен внутри металлической оболочки (5) и разделен на регенеративную секцию (40) и секцию (41) окисления посредством теплообменной камеры (14). Первая полость между регенеративной секцией (40) и внутренней стенкой металлической оболочки (5) разделена на первую впускную камеру (6) и выпускную камеру (8) посредством впускной разделительной перегородки (7), вторая полость между секцией (41) окисления и внутренней стенкой металлической оболочки (5) разделена на вторую впускную камеру (22) и смесительную камеру (20) разделительной перегородкой (21) для усреднения газа, и множество газораспылительных форсунок (28), расположенных на разделительной перегородке (21) для усреднения газа. Внутренний теплообменник (35) расположен внутри камеры (14) теплообмена, а впуск (16) теплообменника и выпуск (15) теплообменника внутреннего теплообменника (35) соединены соответственно с барабаном (18) котла. Первая впускная камера (6) соединена с впуском (1) вентиляционного газа через регулирующий клапан (38) пропорционального действия, вторая впускная камера (22) соединена с впуском (31) для извлечения низкоконцентрированного газа через смеситель (33) пропорционального действия, и регулирующий клапан (38) пропорционального действия соединен со смесителем (33) пропорционального действия посредством соединительного трубопровода (36). Два конца трубы (9) предварительного нагрева впускаемого газа на окислительном слое (13) из керамики в виде сот соответственно сообщаются с первой впускной камерой (6) и смесительной камерой (20). 4 з.п. ф-лы, 4 ил.

1. Саморегенеративное интегрированное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте,

характеризующееся тем, что оно содержит

металлическую оболочку (5) с теплоизолирующим слоем (4), расположенным на наружной стенке металлической оболочки (5), и

окислительный слой (13) из керамики в виде сот, расположенный в металлической оболочке (5) и разделенный на регенеративную секцию (40) и секцию (41) окисления теплообменной камерой (14),

первая полость образована между регенеративной секцией (40) и внутренней стенкой металлической оболочки (5),

вторая полость образована между секцией (41) окисления и внутренней стенкой металлической оболочки (5),

причем первая полость разделена на первую камеру (6) впуска газа и выпускную камеру (8) посредством впускной разделительной перегородки (7),

вторая полость разделена на вторую камеру (22) впуска газа и смесительную камеру (20) посредством разделительной перегородки (21) для усреднения газа, и

множество газораспылительных форсунок (28) расположено на разделительной перегородке (21) для усреднения газа;

внутренний теплообменник (35) расположен в теплообменной камере (14) и имеет впуск (16) теплообменника и выпуск (15) теплообменника,

причем впуск (16) теплообменника и выпуск (15) теплообменника соединены с барабаном (18) котла соответственно,

впуск (19) водоснабжения и выпуск (17) пара расположены на барабане (18) котла,

первая камера (6) впуска газа имеет первый впуск (3) газа, который соединен с регулирующим клапаном (38) пропорционального действия через первый соединительный фланец (2);

вторая камера (22) впуска газа имеет второй впуск (29) газа, который соединен со смесителем (33) пропорционального действия через четвертый соединительный фланец (30);

впуск (1) вентиляционного газа соединен с регулирующим клапаном (38) пропорционального действия через второй соединительный фланец (39);

впуск (31) извлеченного низкоконцентрированного газа соединен со смесителем (33) пропорционального действия через шестой фланец (32);

один конец соединительного трубопровода (36) соединен с регулирующим клапаном (38) пропорционального действия через третий фланец (37), а

другой конец соединительного трубопровода (36) соединен со смесителем (33) пропорционального действия через пятый фланец (34);

выпускная камера (8) имеет выпуск (12) и выпускной трубопровод (11), соединенный с выпуском (12) через седьмой фланец (10);

впуск (23) высокотемпературного выхлопного газа расположен во второй камере (22) впуска газа,

клапан (27) высокотемпературного выхлопного газа установлен на впуске (23) высокотемпературного выхлопного газа и соединен с пусковой горелкой (26),

вентилятор (24) пусковой горелки и пусковой эжекторный топливный насос (25) установлены на пусковой горелке (26);

множество труб (9) предварительного нагрева впускаемого газа расположено на окислительном слое (13) из керамики в виде сот,

один конец трубы (9) предварительного нагрева газа проходит через впускную разделительную перегородку (7) и соединен с первой камерой (6) впуска газа, а

другой конец трубы (9) предварительного нагрева впускаемого газа соединен со смесительной камерой (20).

2. Саморегенеративное интегрированное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте по п. 1, характеризующееся тем, что трубы (9) предварительного нагрева газа расположены в шахматном порядке.

3. Саморегенеративное интегрированное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте по п. 1 или 2, характеризующееся тем, что

количество газораспылительных форсунок (28) равно количеству труб (9) предварительного нагрева газа, и

положения установки газораспылительных форсунок (28) на разделительной перегородке (21) для усреднения газа точно соответствуют положениям установки труб (9) предварительного нагрева газа на окислительном слое (13) из керамики в виде сот.

4. Саморегенеративное интегрированное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте по п. 1, характеризующееся тем, что

материал окислительного слоя (13) из керамики в виде сот представляет собой оксид алюминия, карбид кремния, диоксид циркония, прагит или кордиерит;

ячейки окислительного слоя (13) из керамики в виде сот имеют квадратную, прямоугольную, ортогексагональную, круглую или треугольную форму.

5. Саморегенеративное интегрированное комплексное устройство для синергетического окисления низкоконцентрированного газа и вентиляционного газа в угольной шахте по п. 1, характеризующееся тем, что внутренний теплообменник (35) имеет конструкцию трубчатого змеевика.

| CN 203271799 U, 06.11.2013 | |||

| Способ очистки рудничного воздуха от пыли и вредных газов и устройство для его осуществления | 1990 |

|

SU1793067A1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ШАХТНОГО МЕТАНА, ВЕНТИЛЯЦИОННОЙ СТРУИ, УГЛЕВОДОРОДНЫХ ОТХОДОВ УГЛЕДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2393354C1 |

| ШАХТНАЯ МУЛЬТИБЛОЧНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ТЕПЛОГЕНЕРАТОРОВ | 2010 |

|

RU2448761C1 |

| CN 101915117 A, 15.12.2010 | |||

| US 5921763 A, 13.07.1999. | |||

Авторы

Даты

2017-03-16—Публикация

2014-11-05—Подача