Способ очистки рудничного воздуха от ыли и вредных газов и устройство для его существления относятся к горному делу и огут быть использованы для снижения кон- ентрации пыли и вредных газов при веде- ии взрывных работ, преимущественно в истемах вентиляции с рециркуляцией воз- уха.

Известен способ очистки рудничного оздуха от оксида углерода, включающий одачу чистого вентиляционного воздуха в ырзботку и обработку поверхности стенок ыработки раствором окислителя, причем

раствор окислителя содержит 0,25% палладия, 0,4% и 0,1 % Fe44 в виде галоидных и уксуснокислых солей, 2,5% ионов галоидов и 1,35% ацетатное в воде.

Недостаток этого способа очистки рудничного воздуха от оксидо&углерода заключается в низкой его эффективности, не более 10%, т.к. при прохождении загрязненного воздуха по выработке в контакт с окислителем вступает только пограничная часть потока, движущегося у стенок выработки, а также в большом расходе окислителя, трудоемкости его приготовления и большой стоимости.

V|

ю

со

о о VI

Известен способ очистки рудничного воздуха от оксида углерода и диоксида азота, включающий обработку вредных газов диспергированным сжатым воздухом аэрозолем окислителя в виде водного раствора перманганата калия КМпСМ и перекиси водорода Н202.

Недостаток этого способа очистки рудничного воздуха от оксида углерода и диоксида азота заключается в том, что он не позволяет существенно снизить концентрацию оксида углерода. При малой начальной концентрации оксида углерода, составляющей при взрывных работах 0,3-0,55%, необходима многократная обработка газов аэрозолем окислителя. Так ка к растворимость оксида углерода в воде составляет 2,3 см3 на 100 см3 воды, что практически не способствует снижению концентрации оксида углерода, снижение концентрации должно происходить за счет ее окисления атомарным кислородом, выделяющимся при разложении перманганата калия и перекиси водорода. При взаимодействии диспергированного аэрозоля окислителя происходит снижение концентрации окислителя за. счет капель воды, находящихся в рудничном воздухе, т.к, относительная влажность рудничного воздуха в горных выработках железорудных шахт составляет 95-100%. При таком соотношении влаги в воздухе и оксида углерода, соответственно 100% и 0,5%, вероятность взаимодействия выделяющегося атомарного кислорода с оксидом углерода незначительна,что на практике приводит к небольшому снижению концентрации оксида углерода при значительных удельных расходах окислителя.

. Наиболее близким техническим решением является способ борьбы с метаном при ведении подземных горных выработок, включающий обработку горных выработок бактериальной суспензией, которую подают в выработку в виде аэрозоля через систему форсунок, размещенных по периметру выработки, а выпадающую на почву выработки в процессе обработки суспензию .собирают, очищают от механических примесей, обогащают и подают для повторного использования.

Недостаток способа борьбы с метаном при ведении подземных горных выработок заключается в низкой его эффективности, которая составляет не более 10%, и большом расходе окислителя, т.к. метановоэ- душный поток проходит сквозь завесу в .поперечном сечении выработки однократно и уносит большую часть окислителя в атмосферу выработки, загрязняя ее. Для преодоления сопротивления завесы необходима

подача в выработку значительного количества чистого вентиляционного воздуха.

Известно устройство для охлаждения воздуха в горных выработках, включающее

цилиндрический корпус с впускным и выпускным отверстиями, имеющий внутренние стенки и вентилятор, размещенный у впускного отверстия, а также завихритель с лопатками, установленный непосредственно

0 за вентилятором, коллектор с тангенциальной водопроводящей щелью и водоулови- тель с спрямляющим аппаратом, причем лопатки завихрителя выполнены с переменным углом закрутки, увеличивающимся к

5 внутренней стенке цилиндрического корпуса, а водоуло витель с спрямляющим аппаратом размещен на расстоянии 8-12 диаметров корпуса от завихрителя.

Недостаток устройства заключается в

0 том, что подача окислителя на внутреннюю стенку цилиндрического корпуса обуславливает очистку от пыли и вредных газов воздуха, находящегося, непосредственно на контакте с окислителем. В остальной части

5 сечения корпуса загрязненный воздух окислителем не обрабатывается, что сниж&ет эффективность очистки. Кроме того, для подачи окислителя в цилиндрический корпус требуются дополнительное устройство и

0 определенные затраты энергии.

Наиболее близким техническим решением является устройство для тепловлаж- ностной обработки пожарных газов, включающее корпус с поддоном и шламос5 борником, патрубок подвода пожарных газов, расположенный ниже уровня жидкости в поддоне, патрубки выброса пожарных газов, коллектор с соплами, переливное приспособление, регулятор уровня жидкости,

0 сепаратор и две вертикальные перегородки, установленные внутри корпуса с образованием камер, причем дополнительно оно снабжено вентилятором с всасывающим воздуховодом и кассетами с адсорбентом

5 водян ь1х паров и. гопкалитовым катализатором окисления, расположенными во входной части всасывающего воздуховода, двумя роторными капледробителями с перфорированными лопастями„каждый из

0 которых расположен в головной части патрубков выброса пожарных газов, емкостью с флегматизирующим агентом, соединенной посредством дополнительных патрубков с патрубками выброса пожарных газов.

5 При этом всасывающий воздуховод соединен с патрубком подвода пожарных газов, выходное отверстие которого имеет сечение, подобное сечению камеры, и расположено равноудаленно от стенок камеры, а первая по ходу газа вертикальная перегоOK

О,

6N

RV

CO

редка установлена с зазором между ней и ве зхней стенкой камеры, в котором размещен сепаратор.

Недостаток этого устройства для Термеза ажностной обработки пожарных газов за- к/ ючается в том, что оно предназначено для бс эьбы с пожарами в выработках за счет of ескислораживания воздуха, выбрасывае- м то в атмосферу, и не может быть исполь- зсвано для очистки воздуха от пыли и вр едных газов после взрывных работ. После вз эывных работ в горной выработке образует ;я зона отброса длиной 25-80 м, концентрация газов и пыли в которой составляет: :ида углерода 0,3-0,5, диоксида азота И-0,03%, пыли - 1000 мг/м3 и более. Обь- газов в зоне отброса при средней площа- поперечного сечения выработки 10 м2

:тавляет 25CL-800 м

При такой концентрации вредных газов и г ыли в зоне отброса и подаче их в известно э устройство при относительной влажности воздуха 95-100% произойдет быстрое лжение осушающих свойств силикагеле- о и каталитических свойств гопкалитовоснво го

наполнителей кассет фильтров.

Цель изобретения - повышение эффек- ти жести очистки воздуха от пыли и вред- ньх газов и предотвращение попадания ак иеной жидкости в атмосферу выработки за счет интенсификации процесса взаимо- де чствия потока воздуха с активной жидкоСТ1Ю.

Указанная цель достигается тем, что в способе очистки рудничного воздуха от пыли i вредных газов, включающем обработку по ока загрязненного воздуха диспергированной активной жидкостью и отвод очищенного воздуха в атмосферу выработки, сб( р, очистку и подачу для повторного использования отработавшей активной жид- когти, согласно изобретению создают врг (дающийся поток загрязненного воздуха, многократно обрабатывают его по пути дв1/ жения в направлении от оси вращения к периферии диспергированной активной жидкостью, после чего поток воздуха пропуска ют через фильтр с катализатором, на который подают диспергированную активную жидкость, причем соотношение количеств диспергированной активной жидкости, подаваемой для обработки потока загрязнен- ногз воздуха и на фильтр с катализатором соответственно принимают равным 3:1. Поставленная цель достигается тем, что в качестве активной жидкости используют водный раствор перекиси водорода, а в ка- чес ве катализатора для фильтра - гранулы железной руды. Поставленная цель достигается также тем, что в устройстве для очистки

рудничного воздуха от пыли и вредных: газов, включающем корпус; внутри которого размещены коллектор с распылителями активной жидкости, уловитель активной 5 жидкости, соединенный с емкостью, частично заполненной жидкостью, фильтр с катализатором и вентилятор, согласно изобретению корпус устройства выполнен цилиндрическим, а на торцевой поверхно0 сти уловителя выполнены отверстия с регулируемой площадью поперечного сечения. При этом вентилятор установлен у входной части корпуса, а фильтр с катализатором - в выходной части корпуса, причем коллектор

5 с распылителями размещен концентрично в корпусе между вентилятором и фильтром и сообщен с емкостью ниже уровня жидкости, а уловитель активной жидкости прикреплен к фильтру со стороны коллектора и сообщен

0 с емкостью выше уровня жидкости.

Именно заявленное расположение вентилятора, корпуса, коллектора, уловителя и фильтра с катализатором и их соединение обеспечивают, согласно способу,

5 увеличение времени контакта вредных газов с активной жидкостью и тем самым - достижение цели изобретений. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым

0 изобретательским замыслом.

Сопоставленный анализ с прототипом и другими техническими решениями показывает, что заявляемые технические решения отличаются наличием новых элементов: ци5 линдриче.ского корпуса; отверстий с регулируемой площадью поперечного сечения на торцевой поверхности уловителя; вентилятора, установленного у входной части корпуса; фильтра с катализатором, размещенным

0 в выходной части корпуса; коллектора с распылителями, размещенным концентрично в корпусе между вентилятором и фильтром и сообщенным с емкостью Ниже уровня жидкости; уловителя активной жидкости, прикреп5 ленного к фильтру со стороны коллектора и сообщенного с емкостью выше уровня жидкости.

Сравнение свойств заявляемого способа со свойствами известных способов пока0 зывает, что создание вращающегося потока загрязненного воздуха в цилиндрическом корпусе позволяет создать перепад давле- ний для подачи активной жидкости из распылителей и обеспечить движение потока

5 вдоль внутренней поверхности цилиндрического корпуса; многократная обработка потока загрязненного воздуха по пути его движения в направлении от оси вращения к периферии диспергированной активной жидкостью позволяет обеспечить поступление к фиксированному, постоянному объему вредных газов новых порций активной жидкости и повысить степень взаимодействия активной жидкости с вредными газами; пропуск воздушного потока через фильтр с катализатором, на который подают диспергированную активную жидкость, позволяет повысить степень окисления вредных газов атомарным кислородом за счет ускоренного разложения активной жидкости (водного раствора перекиси водорода), поступающей через отверстия в уловителе и попадающей с потоком воздуха; подача Диспергированной активной жидкости для обработки потока загрязненного воздуха на фильтр с катализатором в соотношении, равном 3:1, позволяет обеспечить максимальную эффективность взаимодействия потока воздуха с активной жидкостью; использование в качестве активной жидкости водного раствора перекиси водорода дает возможность достичь максимальной степени окисления вредного газа (оксида углерода); использование в качестве катализатора для фильтра гранул железной руды позволяет обеспечить необходимую скорость разложения активной жидкости.

Сравнение свойств заявляемого решения с другими техническими решениями показывает, что выполнение корпуса устройства в виде цилиндра позволяет создать вращающийся поток вредных газов и необходимый перепад давлений; выполнение отверстий с регулируемой площадью поперечного сечения на торцевой поверхности уловителя позволяет регулировать подачу дополнительного количества активной жидкости на фильтр с катализатором; размещение вентилятора у входной части корпуса позволяет направить поток воздуха в корпус; размещение фильтра с катализатором в выходной части корпуса позволяет ускорить разложение активной жидкости, повысить эффективность очистки от пыли и вредных газов и исключить сброс активной жидкости в атмосферу выработки; размещение коллектора с распылителями концент- рично в корпусе между вентилятором и фильтром позволяет увеличить продолжительность взаимодействия потока загрязнённого воздуха с активной жидкостью; сообщение коллектора с емкостью ниже уровня жидкости, а уловителя выше уровня жидкости позволяет за счет перепада давлений во вращающемся потоке воздуха осуществлять подачу активной жидкости в цилиндрический корпус и использовать многократно активную жидкость в режиме циркуляции; прикрепление уловителя активной жидкости к фильтру со стороны коллектора позволяет регулировать подачу активной жидкости на фильтре катализатором и использовать активную жидкость многократно.

Такое выполнение способа и устройства, при котором создают вращающийся поток загрязненного воздуха, многократно обрабатывают его по пути движения в направлении от оси вращения к периферии

0 диспергированной активной жидкостью, чего поток воздуха пропускают через

фильтре катализатором, на который подают

диспергированную активную жидкость,

причем соотношение количеств дисперги5 рованной активной жидкости, подаваемой для обработки потока загрязненного воздуха и на фильтр с катализатором соответственно принимают равным 3:1, в качестве активной жидкостм используют водный рас0 твор перекиси водорода, а в качестве катализатора для фильтра используют гранулы железной руды, а корпус устройства выполняют цилиндрическим, на торцевой поверхности уловителя выполняют отверстия с

5 регулируемой площадью поперечного сечения, при этом вентилятор устанавливают у входной части корпуса, а фильтр с катализатором размещают в выходной части корпуса, причем коллектор с распылителями

0 размещают концентрично в корпусе между вентилятором и фильтром, и сообщают с емкостью ниже уровня жидкости, а уловитель активной жидкости прикрепляют к фильтру со стороны коллектора и сообщают

5 с емкостью вышеуровня жидкости, позволяет увеличить продолжительность контакта загрязненного потока воздуха с активной жидкостью, использовать перепад давлений вращающегося потока для подачи ак0 тйвнойжидкости в цилиндрический корпус, использовать активную жидкость многократно в режиме ее рециркуляции, увеличить степень взаимодействия вредных газов с атомарным кислородом, образующимся

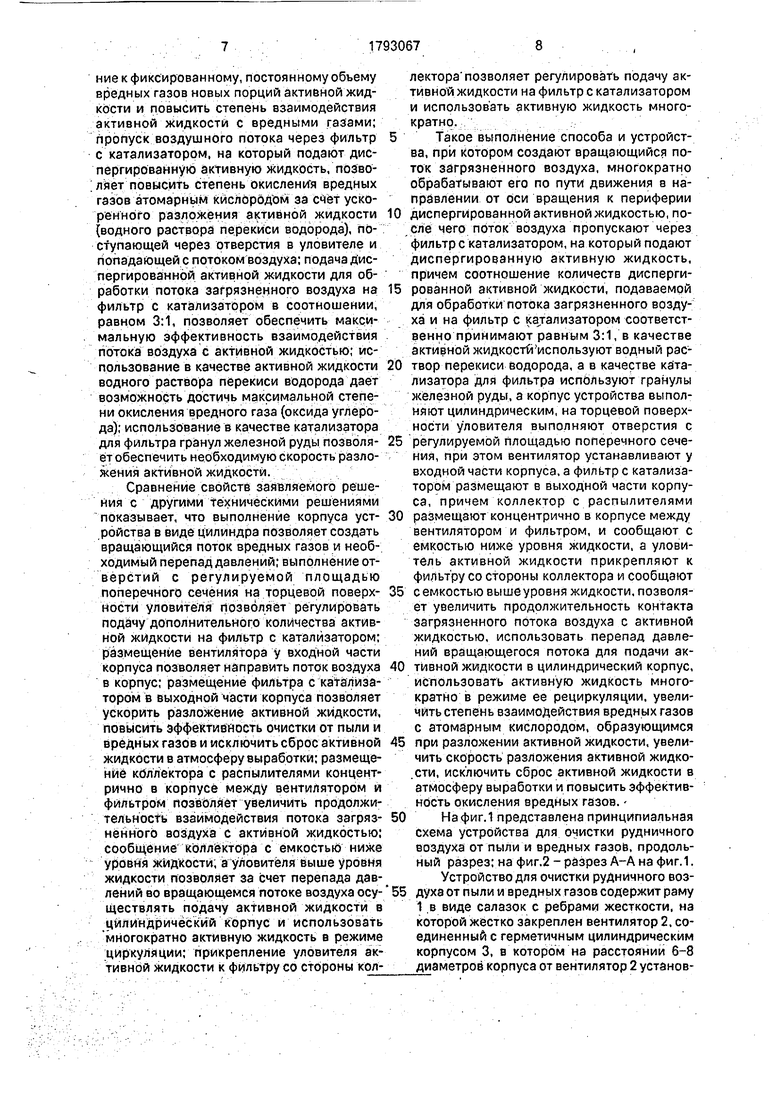

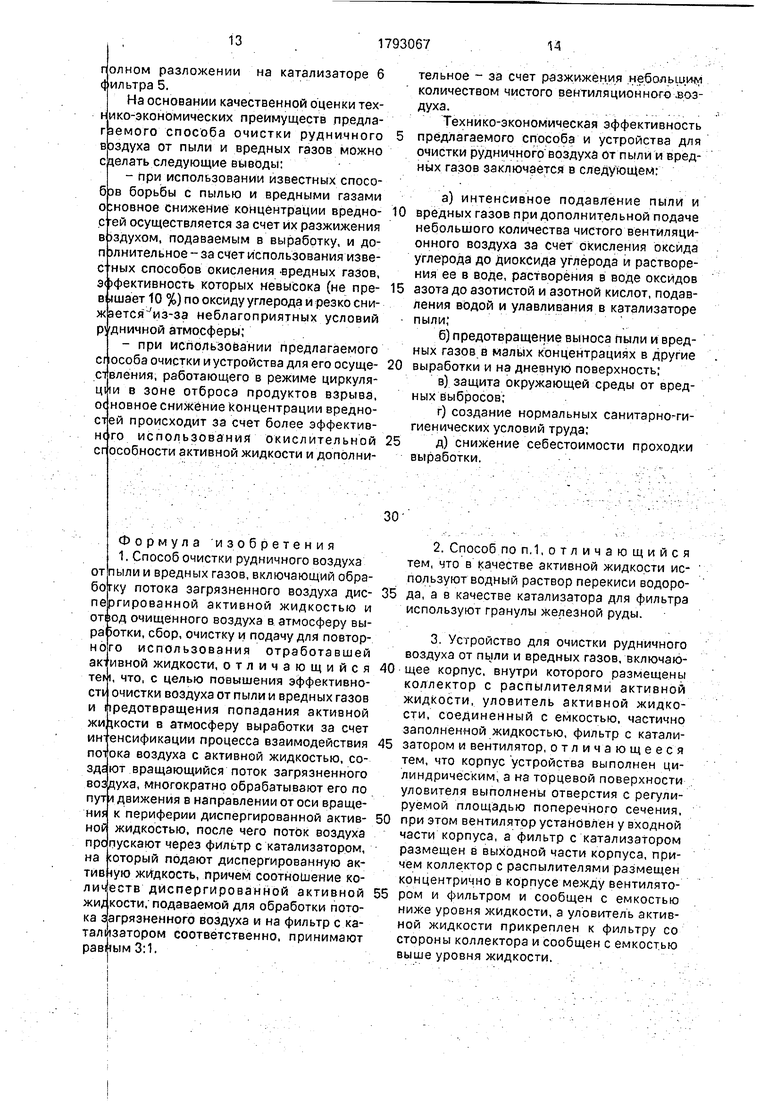

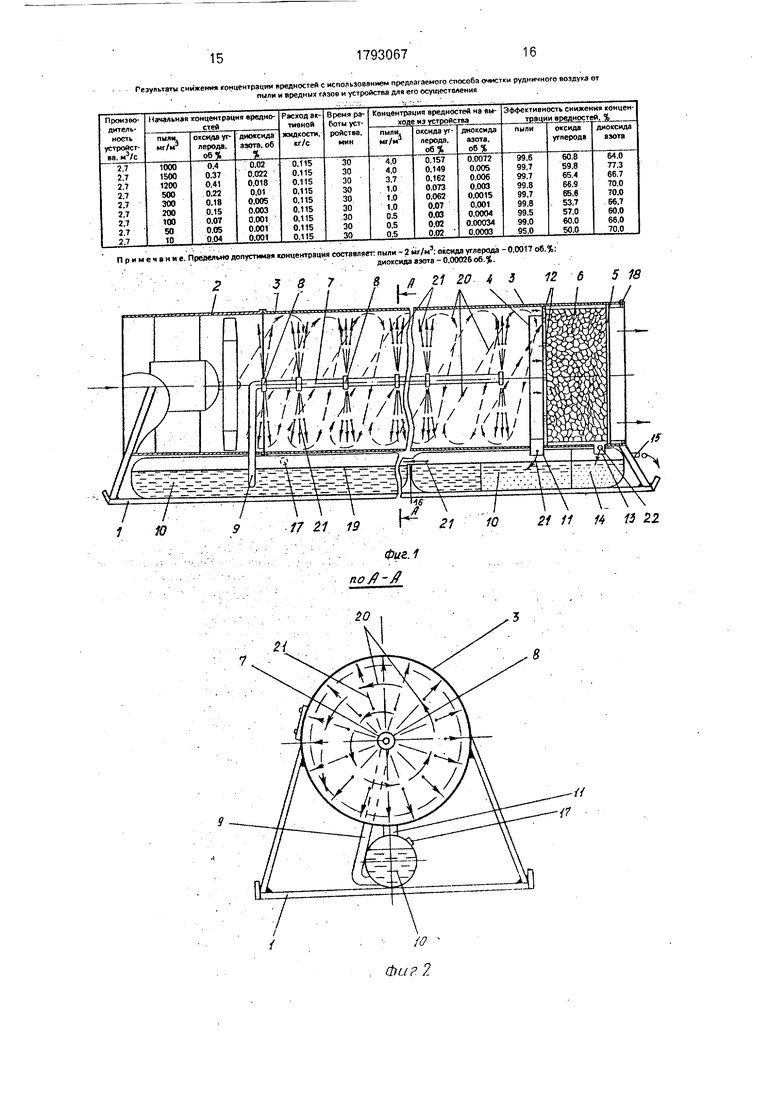

5 при разложении активной жидкости, увеличить скорость разложения активной жидко- .сти, исключить сброс активной жидкости в атмосферу выработки и повысить эффективность окисления вредных газов.0 На фиг. 1 представлена принципиальная Схема устройства для очистки рудничного воздуха от пыли и вредных газов, продольный разрез; на фиг.2-разрез А-Ана фиг. 1, Устройство для очистки рудничного воз5 духа от пыли и вредных газов содержит раму 1 .в виде салазок с ребрами жесткости, на которой жёстко закреплен вентилятор 2, соединенный с герметичным цилиндрическим корпусом 3, в котором на расстоянии 6-8 диаметров корпуса от вентилятор 2 установюн уловитель А активной жидкости, за кото- )ым установлен фильтр 5 с катализатором 6. Иежду вентилятором 2 и уловителем 4, кон- дентрично в цилиндрическом корпусе 3, расположен коллектор 7 с распылителями 8, :оединенный патрубком 9 с емкостью 10 цля сбора активной жидкости ниже уровня кидкости в емкости 10. Уловитель 4 активной жидкости соединен с емкостью 10 пат- зубком 11, расположенным выше уровня активной жидкости в емкости 10. Для под- зчи дополнительного количества активной жидкости на фильтр 5 с катализатором 6 Уловитель 4 снабжен отверстиями 12 с регу- пируемой площадью сечения. Для слива воды и частиц пыли из катализатора 6 фильтра 5, образующейся при разложении активной жидкости, предусмотрен патрубок 13, входящий в верхнюю часть изолированного отсека 14 емкости 10. Сброс избытка воды из изолированного отсека 14 осуществляется через сливной патрубок 15. Для улавливания пылевых частиц, выходящих с активной жидкостью из патрубка 11 уловителя 4, емкость 10 разделена на отсеки, в одном из которых установлены вертикальные перегородки на высоту 0,7 диаметра. Отсеки емкости 10 соединены между собой переливным патрубком 16. Пополнение активной жидкости в емкости 10 осуществляется через горловину с пробкой 17, а фиксация фильтра 5 в корпусе 3 фиксатором 18.

На фиг.1 и фиг.2 также показаны: уровень активной жидкости 19 в емкости 10; направление движения вращающегося потока воздуха 20; направление движения активной жидкости 21; направление движения воды и частиц пыли 22.

Устройство работает следующим образом,

При ведении взрывных работ устройство перемещают вслед за уходкой забоя таким образом, чтобы оно находилось в зоне отброса продуктов взрыва или на границе зоны отброса продуктов взрыва, т.е. на расстоянии 40-50 м от груди забоя. Устройство размещают у боковой стенки горной выра- Зотки или в нише для предотвращения воздействия на него ударной воздушной волны. После взрыва осуществляют дистанционный пуск вентилятора 2, при работе которого происходит засасывание пыли и вредных газов из выработки и подача, вращающегося потока 20 внутрь цилиндрического корпуса 3, При движении вращающегося потока 20 загрязненного воздуха внутри цилиндрического корпуса 3 за счет давления, развиваемого вентилятором 2. происходит перераспределение давлений, при этом вдоль внутренней поверхности корпуса 3

движется вращающийся поток 20 с избыточным давлением, а вдоль оси корпуса 3 создается зона разрежения. За счет установившегося перепада давлений происходит 5 засасывание активной жидкости из отсека емкости 10 ниже ее уровня-19 в емкости 10 по патрубку 9 в коллектор 7 к распылителям 8, из которых активная жидкость 21 распыляется и подхватывается вращающимся по0 током 20, взаимодействует с ним, разлагаясь на атомарный кислород и воду, окисляя атомарным кислородом оксид углерода и за счет центробежных сил смещается к внутренней стенке корпуса 3. По мере дви5 жения вращающегося потока 20 воздуха внутри корпуса 3 происходит многократная его обработка новыми порциями активной жидкости 21, поступающей из распылителей 8. Движение частично разложившейся

0 активной жидкости происходит вдоль внутренней стенки корпуса 3 до уловителя 4, из которого она стекает через патрубок 11 в отсек емкости 10. Обработанный активной жидкостью 21 воздушный поток 20 через

5 отверстие уловителя 4 попадает на катализатор б фильтра 5, установленного непосредственно за уловителем 4. Катализатор 6 ускоряет разложение оставшейся активной жидкости в воздушном потоке 20 на атомар0 ный кислород и воду, доокисляет часть не вступившего в реакцию оксида углерода, после чего воздух выбрасывается в атмосферу выработки, а вода с частицами пыли 22 стекает через патрубок 13 в изолированный

5 отсек 14 и сбрасывается через сливной патрубок 15 в водосточную канавку. При прохождении вращающегося воздушного потока 20, состоящего из частиц пыли, оксида углерода и оксидов азота, снижение кон0 центрации происходит: пыли - за счет ее подавления активной жидкостью 21 и улавливания катализатором 6 фильтра 5; оксида углерода - за счет ее окисления атомарным кислородом при обработке внутри корпуса

5 3 и ускоренном разложении активной жидкости в катализаторе 6: оксидов азота - за счет их подавления водой и перехода в азотную и азотистую кислоту, т.к. активные жидкости используются в виде водных

0 растворов. При работе устройства движение активной жидкости 21 осуществляется по замкнутому контуру: отсек емкости 10, патрубок 9, коллектор 7, распылители 8, корпус 3, уловитель 4, патрубок 11, отсек

5 емкости 10, за счет избыточного давления, развиваемого вентилятором 2 и определяемым его аэродинамической характеристикой и сопротивлением устройства. Движение активной жидкости 21 из отсека в отсек емкости 10 осуществляется через

переливной патрубок 16. Для повышения степени окисления оставшейся в воздушном потоке 20 оксида углерода, в уловителе 4 выполнены отверстия 12 с регулируемой площадью сечения, ерез которые на катализатор 6 фильтра 5 подается дополнитель- ное количество активной жидкости, вращающейся по уловителю 4 и за счет избыточного давления проходящей и смачивающей катализатор 6. Количество отверстий 12 и их площадь устанавливают опытным путем в зависимости от расхода активной жидкости 21 в цилиндрическом корпусе 3 и типа катализатора 6 фильтра 5 для обеспечения подачи необходимого количества активной жидкости на катализатор 6 в соотношении 1:3 от количества активной

жидкости, подаваемой в цилиндрический корпус 3 через распылители 8, Для предотвращения опрокидывания устройства и устойчивой его работы оно имеет жесткую раму 1. Для пополнения активной жидкости в емкости 10 предусмотрена горловина с пробкой 17. Фиксация фильтра 5 в корпусе 3 осуществляется фиксаторами 18.

Способ осуществляют следующим образом.

В камере устанавливали устройство для очистки рудничного воздуха от пыли и вредных газов. Вентилятор2 подключали к электросети, в емкость 10 заливали активную жидкость 21, а в фильтр 5 засыпали катализатор 6.

Основные размеры узлов устройства составляют:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2008 |

|

RU2377052C1 |

| Устройство для очистки и стерилизации воздуха | 2020 |

|

RU2740202C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ АВТОДОРОЖНЫХ ТОННЕЛЕЙ | 2012 |

|

RU2487245C1 |

| СОРБЕНТ С-КП ДЛЯ ОЧИСТКИ АТМОСФЕРНОГО ВОЗДУХА | 2007 |

|

RU2336945C1 |

| ВОЗДУХООЧИСТИТЕЛЬ МОКРОГО ТИПА И АППАРАТ МОКРОГО ТИПА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, ИСПОЛЬЗУЮЩИЕ ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2005 |

|

RU2372500C2 |

| Способ проветривания горных выработок | 1981 |

|

SU1008464A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2362739C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА, СЕПАРАТОР ГАЗОВ УГОЛЬНЫХ ПЛАСТОВ, РУДНИЧНЫЙ СЕПАРАТОР С СЕТКОЙ | 2008 |

|

RU2390370C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2020 |

|

RU2733857C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ТОКСИЧНОСТИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2263794C2 |

Использование: горная промышленность при ведении взрывных работ в выработках шахт. Сущность изобретения: создают вращающийся поток загрязненного воздуха, многократно обрабатывают его в направлении от оси вращения к периферии, диспергированной активной жидкостью, и пропускают через фильтр с катализатором. На последний подают диспергированную жидкость. Соотношение количеств диспергированной активной жидкости, подаваемой для обработки потока загрязненного воздуха и на фильтр с катализатором, составляет 3:1. Очищенный воздух отводят в атмосферу выработки, а диспергированную жидкость собирают, очищают и повторно используют. В качестве активной жидкости используют водный раствор перекиси водорода, а в качестве катализатора для фильтра применяют гранулы железной руды. 2 с. и1 з.п.ф-лы,2ил., 1 табл. ч fe

Внутренний диаметр цилиндрического корпуса, м.:,..........................0,5

Расстояние от среза вентилятора до уловителя,, м..............................4,0

Тип вентилятора............,...................,....,.....................,......,..,................СВМ-5М

Диаметр горизонтального коллектора, м..........,.,,...,,...........................0,021

Расстояние между распылителями, N....................................................0,14

Количество распылителей, шт.................................................................28

Количество отверстий в уловителе, шт..................................................9

Площадь поперечного сечения отверстия, м2.......................................0,00002

Габариты фильтра, м: диаметр....................................................................................................0,5

внутренний диаметр...,,...,..............,.,...,............,.....,,,.............................0149

Тип катализатора........,..................................,.......................,.................руда гемзтитомартитоваяТип активной жидкости..........................................................................3% водный раствор

перекиси водорода Расход активной жидкости, кг/с..........................................................,,.0,115

Производительность устройства для очистки, м /с..............................2,7

Начальную концентрацию пыли и вредных газов на входе в устройство создавали аналогичную натурным условиям и изменя- ли в течение времени. При включении вентилятора 2 воздух с пылью и вредными газами подавали в цилиндрический корпус 3, где он последовательно обрабатывался порциями активной жидкости 21, истекаю- . щей из распылителей 8, после чего проходил через фильтр 5 с катализатором 6. Начальную концентрацию пыли и вредных газов (оксида углерода и диоксида азота) контролировали перед вентилятором 2 и за фильтром 5.

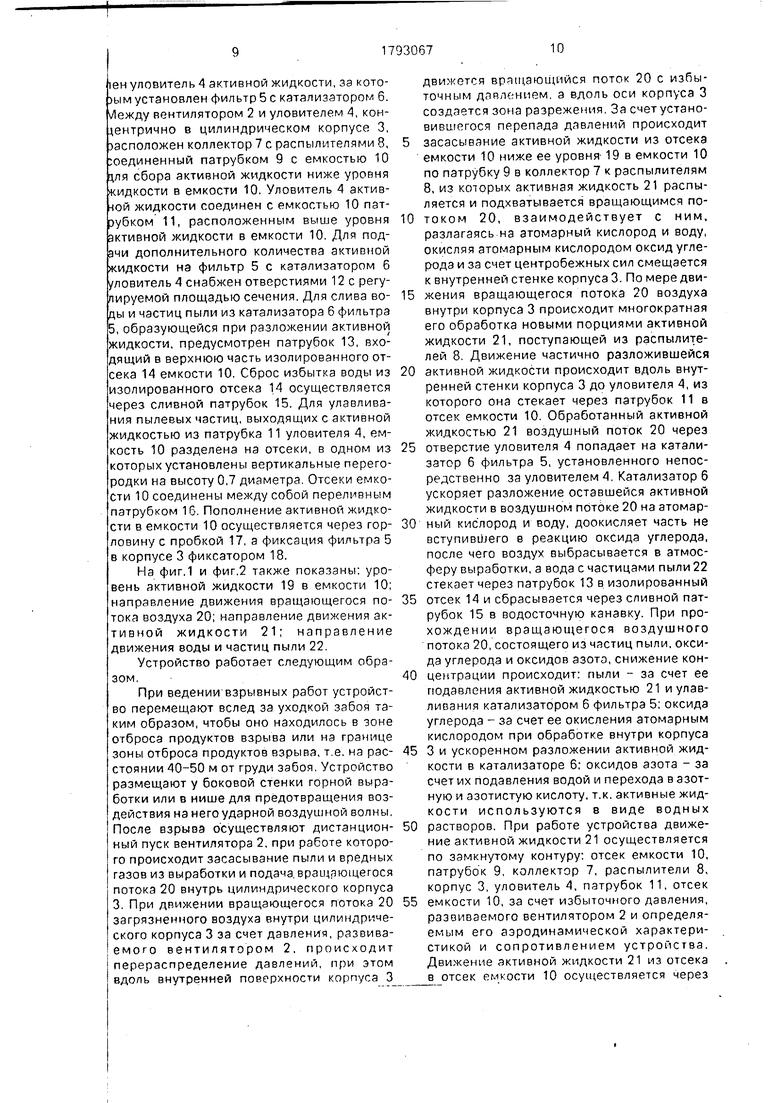

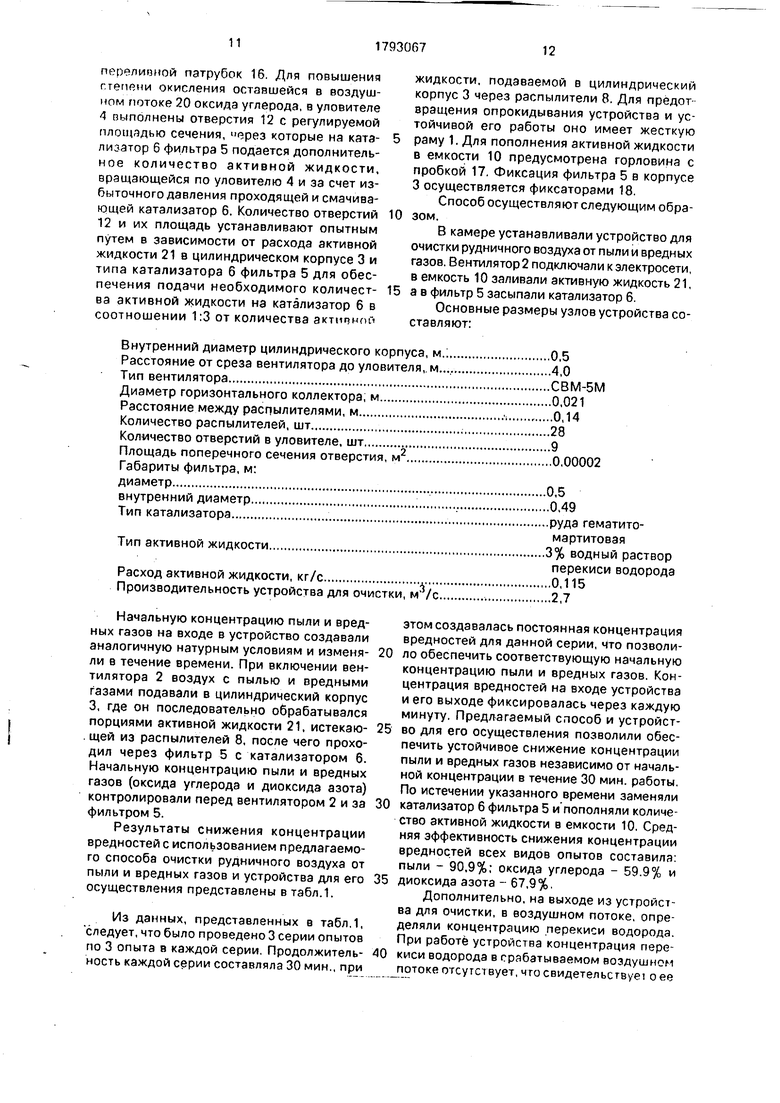

Результаты снижения концентрации вредностей с использованием предлагаемого способа очистки рудничного воздуха от пыли и вредных газов и устройства для его осуществления представлены в табл.1.

Из данных, представленных в табл.1, следует, что было проведено 3 серии опытов по 3 опыта в каждой серии, Продолжитель- ность каждой серии составляла 30 мин., при

этом создавалась постоянная концентрация вредностей для данной серии, что позволило обеспечить соответствующую начальную концентрацию пыли и вредных газов. Концентрация вредностей на входе устройства и его выходе фиксировалась через каждую минуту. Предлагаемый способ и устройство для его осуществления позволили обеспечить устойчивое снижение концентрации пыли и вредных газов независимо от начальной концентрации в течение 30 мин. работы. По истечении указанного времени заменяли катализатор 6 фильтра 5 и пополняли количество активной жидкости в емкости 10. Средняя эффективность снижения концентрации вредностей всех видов опытов составила: пыли - 90,9%; оксида углерода - 59.9% и диоксида азота - 67,9%.

Дополнительно, на выходе из устройства для очистки, в воздушном потоке, определяли концентрацию перекиси водорода. При работе устройства концентрация перекиси водорода в срабатываемом воздушном потоке отсутствует, что свидетельствув о ее

полном разложении на катализаторе 6 j ильтра 5.

На основании качественной оценки тех- I-икс-экономических преимуществ предлагаемого способа очистки рудничного воздуха от пыли и вредных газов можно сделать следующие выводы:

- при использовании известных спосо- бэв борьбы с пылью и вредными газами о :новное снижение концентрации вредностей осуществляется за счет их разжижения воздухом, подаваемым в выработку, и до- п лнительное - за счет использования изве- с ных способов окисления -вредных газов, э фективность которых невысока (не пре- в шэет 10 %) по оксиду углерода и резко сни- жзется из-за неблагоприятных условий рудничной атмосферы;

- при использовании предлагаемого сг особа очистки и устройства для его осуще- ствления, работающего в режиме циркуляции в зоне отброса продуктов взрыва, о( новное снижение Концентрации вредностей происходит за счет более эффектив- нс го использования окислительной способности активной жидкости и дополниФормула изобретения 1. Способ очистки рудничного воздуха и вредных газов, включающий обработку потока загрязненного воздуха диспергированной активной жидкостью и отпод очищенного воздуха в атмосферу вы- ра ютки, сбор, очистку и подачу для повторного использования отработавшей ак- ивной жидкости, отличающийся тем, что, с целью повышения эффективности очистки воздуха от пыли и вредных газов и предотвращения попадания активной жидкости в атмосферу выработки за счет ин енсификации процесса взаимодействия потока воздуха с активной жидкостью, со- здЈ ют вращающийся поток загрязненного воздуха, многократно обрабатывают его по пут 1 движения в направлении от оси вращения к периферии диспергированной активной жидкостью, после чего поток воздуха пропускают через фильтр с катализатором, на соторый подают диспергированную актив ную жидкость, причем соотношение количеств диспергированной активной жи; кости, подаваемой для обработки потока загрязненного воздуха и на фильтр с катализатором соответственно, принимают равным 3:1.

тельное - за счет разжижения .небольшие количеством чистого вентиляционного .воздуха.... ... ... .

Технико-экономическая эффективность предлагаемого способа и устройства для очистки рудничного воздуха от пыли и вредных газов заключается в следующем:

а) интенсивное подавление пыли и вредных газов при дополнительной подаче небольшого количества чистого вентиляционного воздуха за счет окисления оксида углерода до диоксида углерода и растворения ее в воде, растворения в воде оксидов азота до азотистой и азотной кислот, подавления водой и улавливания в катализаторе

ПЫЛИ,

б) предотвращение выноса пыли и вредных газов в малых концентрациях в другие выработки и на дневную поверхность;

в) защита окружающей среды от вредных выбросов;

г) создание нормальных санитарно-ги- гиенических условий труда; д) снижение себестоимости проходки выработки.

при этом вентилятор установлен у входной части корпуса, а фильтр с катализатором размещен в выходной части корпуса, причём коллектор с распылителями размещен концентрично в корпусе между вентилятором и фильтром и сообщен с емкостью ниже уровня жидкости, а уловитель активной жидкости прикреплен к фильтру со стороны коллектора и сообщен с емкостью выше уровня жидкости.

Результаты снижения концентрации вредностей с использованием предлагаемого способа очистки рудничного воздухя от пыли и вредных газов и устройства для его осуществления

Примечание. Предельно допустимая «жчентрация составляет пыли - 2 мг/м ; оксида углерода - 0,0017 о6.%: . диоксида аэота- 0,00026 об. %.

12

JL

3 8

„1 I

В д 21 20. 4 3

/ К/ УК ч

12

JL

д 21 20. 4 3

К/ УК ч

5 18

и

Фиг. 1

Авторы

Даты

1993-02-07—Публикация

1990-04-23—Подача