Изобретение относится к технике получения водотопливных эмульсий, используемых, в частности, в качестве композиционных, преимущественно углеводородных, топочных жидкостей.

Известно статическое кавитационное устройство для эмульгирования жидких водотопливных смесей [RU 94023002 A, МПК6 B01F 3/08, опубл. 27.04.96], содержащее одну проточную камеру в виде трубы, в которой установлены ряд последовательных кавитаторов, каждый в виде конуса с вершиной против направления потока, за каждым из которых устанавливается поле парогазовых кавитационных пузырьков, выполняющих равномерное диспергирование и эмульгирование смеси.

Недостатком такого устройства является необходимость использования множества кавитаторов, обеспечивающих равномерную обработку жидкой смеси, а также необходимость применения специального смесительного устройства для предварительного смешивания компонентов смеси, подаваемой в обработку.

Известно устройство для обработки жидких сред [SU 1389828 A1, МПК B01F 5/00, 23.04.88], содержащее корпус в виде трубы с входным и выходным патрубками, в котором размещены кавитаторы, при этом входной патрубок выполнен в виде раздельных вводов для подачи жидкостей, а также цилиндрическую перегородку и конусообразный отражатель потока.

В таком устройстве вращательное движение жидкой смеси направлено только по центральной части корпуса. Вихревые кольца движутся вдоль оси корпуса от трубы Вентури до соударения с конусообразным отражателем. Отсутствует вращательное движение жидкости по периферии объема корпуса, кавитационное воздействие выполняется при проходе жидкости только в одном направлении.

Известен вихревой аппарат установки для обработки дизельного топлива, содержащий корпус с входным и выходным патрубками и внутренней полостью, ротор, выполненный в виде вертикального полого вала с набором рабочих конических тарелок, рассекатель, выполненный в виде глухой конической тарелки с обечайкой и размещенный над набором рабочих конических тарелок, причем входной и выходной патрубки размещены соосно с валом, диаметр глухой конической тарелки больше диаметра рабочих конических тарелок, рассекатель установлен в выходном патрубке с возможностью образования обечайкой центрального и периферийного выходных каналов, а в последнем размещено ограничительное кольцо, при этом набор рабочих конических тарелок в верхней части снабжен, по меньшей мере, одной разделительной конической тарелкой, разделяющей внутреннюю полость корпуса при движении топлива снизу вверх на зоны сепарации и гомогенизации, причем отношение диаметра отверстий рабочих конических тарелок к диаметру отверстий разделительной конической тарелки равно 2-10, а диаметр внутреннего отверстия ограничительного кольца составляет 0,75-0,9 диаметра периферийного канала [RU 2054572 С1, МПК 6 F02M 43/00, F02M 27/00, опубл. 1996].

Недостатком известного устройства является одностадийная обработка, полученная топливная эмульсия имеет при этом недостаточно высокое качество.

Исходя из изложенного задачей настоящего изобретения является разработка конструкции устройства, создающего вращательное и поступательное движение жидкой смеси как по центральной части, так и по периферии, увеличивающего эффективность кавитационной обработки жидкости во всем проходящем объеме подготавливаемой многокомпонентной смеси.

Технический результат состоит в повышении степени гомогенизации при использовании исходных компонентов, при любой степени чистоты.

Указанный технический результат достигается тем, что устройство для приготовления топочной жидкости содержит корпус в виде трубы с входными и выходными патрубками, нижняя часть корпуса имеет увеличение диаметра, в корпусе устройства установлен вал, в верхней части которого установлена крыльчатка, а в нижней установлена центрифуга, корпус за крыльчаткой снабжен рядом кавитационных секций, состоящих из последовательно наложенных при сборке со скользящим зазором вращающихся роторных решеток, закрепленных на валу, и статорных решеток, закрепленных неподвижно в корпусе, каждая их указанных решеток имеет отверстия, расположенные по конфигурации саблевидной формы, при этом указанные отверстия имеют переменный увеличивающийся диаметр, а указанные кавитационные секции разделены межсекционной разделительной многодырчатой решеткой. Возможен вариант исполнения устройства с пятью кавитационными секциями при выполнении диаметров отверстий в статорной и роторной решетках в интервале от 2 до 4 мм. А в качестве компонентов для получения топочной жидкости может быть использовано отработанное масло с присадками и вода в соотношении 1:1.

Для решения поставленной задачи устройство для приготовления топочной жидкости - динамическое кавитационное устройство для эмульгирования жидких смесей, включающих углеводородные (УВ) смеси, добавки, присадки и воду, содержит корпус в виде трубы с входными и выходными патрубками, в котором размещены кавитационные решетки. Входные патрубки, подводящие смешиваемые жидкости ориентированы таким образом, чтобы жидкости поступали в центральную часть корпуса. На оси ротора в смесительной (нулевой) секции размещена крыльчатка, обеспечивающая равномерное перемешивание обрабатываемой жидкой смеси и создающая избыточное давление на первую и последующую кавитационные секции.

В заявляемом устройстве вращательно-поступательное движение жидкой смеси направлено сверху вниз. При выходе смеси из последней секции происходит соударение с конусообразным отражателем. Сложное движение жидкости через кавитационные секции осуществляется по кольцевой полости, что способствует максимальной гомогенизации получаемой топливной смеси. Присутствие вращательного и поступательного движения смеси по периферии и всему проточному тракту корпуса устройства с последующей обработкой в центрифуге способствует получению гомогенной смеси высокого качества.

После последовательного процесса гомогенизации смесь при своем движении в нижней части соударяется с конусной частью вала. Затем полученная смесь турбулизируется в центрифуге. После этого проходит в камеру дегазации, а затем пропускается через ультразвуковой генератор в накопительную емкость.

Для получения топочной жидкости (водотопливной эмульсии) при подаче углеродного компонента, например нефтяных отходов (отработанных масел), мазута, воды, дополнительных добавок и присадок целевого назначения на смешение, в устройство обеспечивается начальная обработка путем эмульгирования в нулевой секции промежуточной эмульсии и окончательная путем последовательной гомогенизации в последующих кавитационных (гидродинамических) секциях устройства, состоящих из набора кавитационных решеток.

Таким образом, предлагаемое устройство для получения высококачественных ультрадисперсных микроэмульсий обеспечивает многостадийную кавитационную обработку при использовании высокоэффективных гидродинамических секций устройства. Смешение и первичная обработка потока воды, нефтяных отходов, добавок и присадок целевого назначения обеспечивается в нулевой секции устройства с помощью вращающейся крыльчатки, создающей осевое давление смеси на первую и последующие секции. Тонкая гомогенизация полученной смеси осуществляется в первой и последующих секциях устройства, которое имеет кавитационные секции, состоящие из подвижных роторных решеток и неподвижных статорных решеток. Во время прохождения смеси по первой секции получают первичную тонкую гомогенизацию эмульсии. На первой разделительной (межсекционной) решетке происходит «отдых» гомогенной эмульсии с одновременным схлопыванием кавитационных пузырьков. Тонкая гомогенизация эмульсии выполняется многократно при последовательном прохождении кавитационных секций, при этом роторные подвижные решетки выполняют роль кавитационного насоса. Обеспечиваемая устройством кавитационная обработка производит не только тонкую дисперсигацию и гомогенизацию компонентов жидкой среды, но и создает условия для выделения определенного количества тепла (до 40°C в первой секции и до 50÷60°C - на последующих), оптимизирующего обработку, а также интенсифицирует химические процессы, приводящие к активации частиц топлива, влияющей на его более длительную стабилизацию.

Введение дополнительных добавок и присадок целевого назначения в процессе подготовки эмульсии обеспечивает более тонкую их совместную гомогенизацию, позволяющую получить микроэмульсию с повышенной степенью стабилизации, более устойчивые к действию низких температур (например, до -70°C) и с другими ценными свойствами, при этом обеспечивается возможность использования тепла получаемой горячей эмульсии для подогрева подаваемых на смешение нефтяных продуктов без применения специальных средств подогрева, значительно улучшающего условия смешения исходных компонентов.

Основная сущность предлагаемой конструкции заключается в том, что в нулевой камере происходит смешение подаваемых из трубопроводов компонентов, затем им придается поступательное и вращательное движение, а под действием крыльчатки поток турбулизированной смеси под давлением перемещается в гомогенизирующие кавитационные секции. В секциях за счет вращения роторных решеток относительно статорных происходит сечение молекул смеси, их гомогенизация с одновременным появлением кавитационных пузырьков, которые схлопываются на промежуточных разделительных решетках. Финишные операции в подготовке высокосортной топочной жидкости осуществляются при соударении гомогенной смеси об конусную часть вала и турбулизации ее в центрифуге. Затем по технологии смесь проходит камеру дегазации и ультразвуковую обработку с целью ее стабилизации и создания низкотемпературной устойчивости (до -70°C).

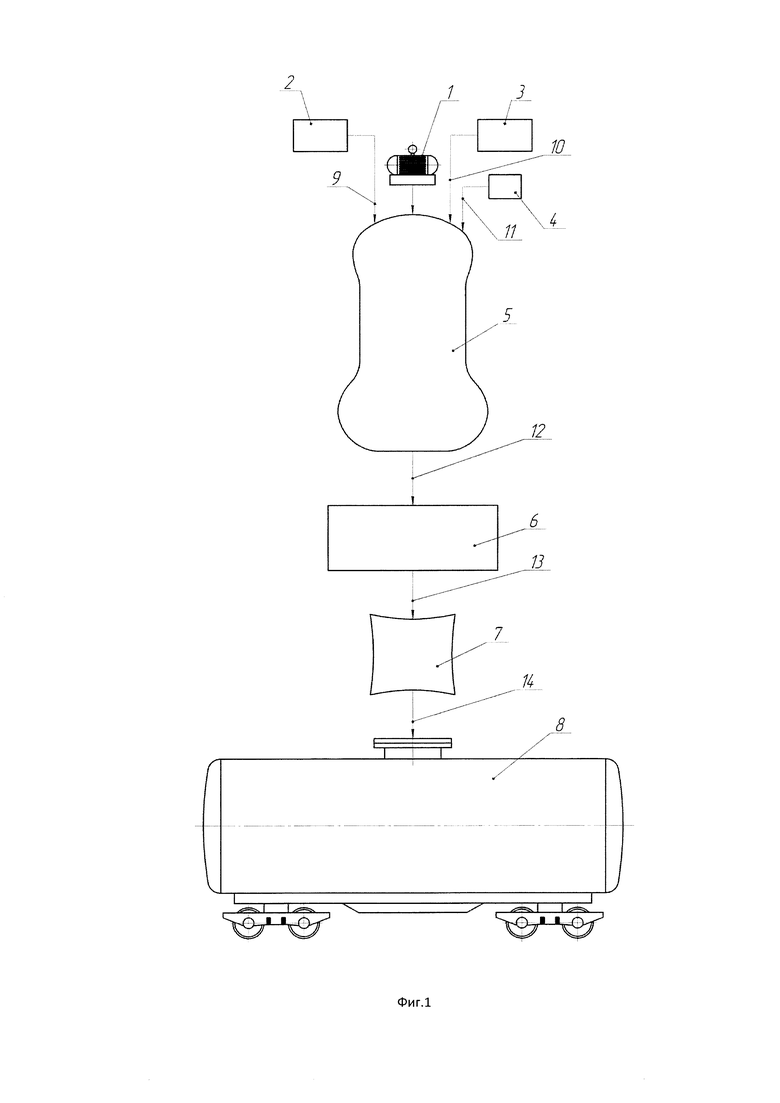

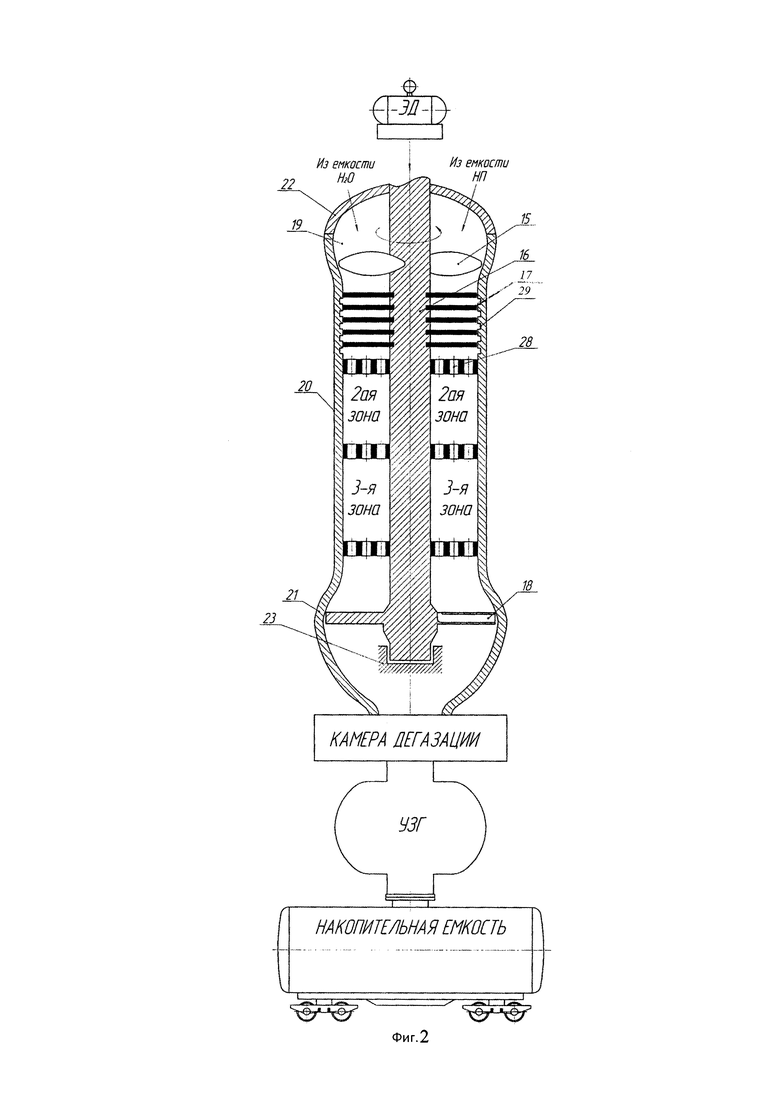

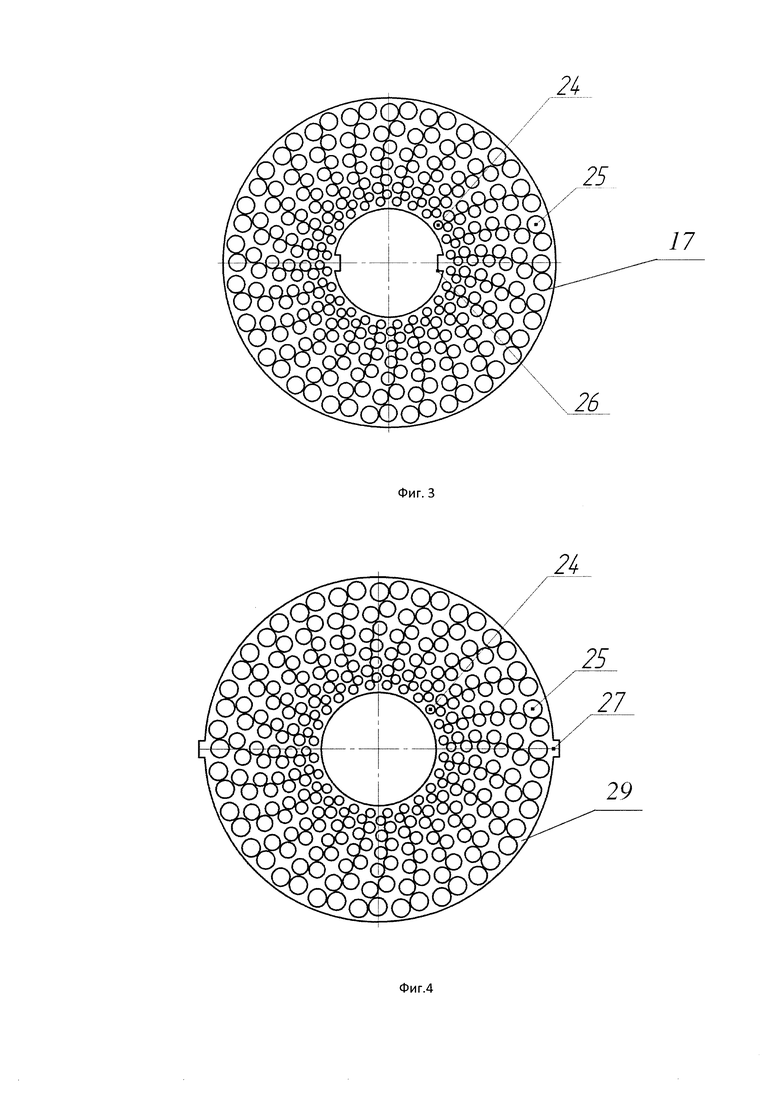

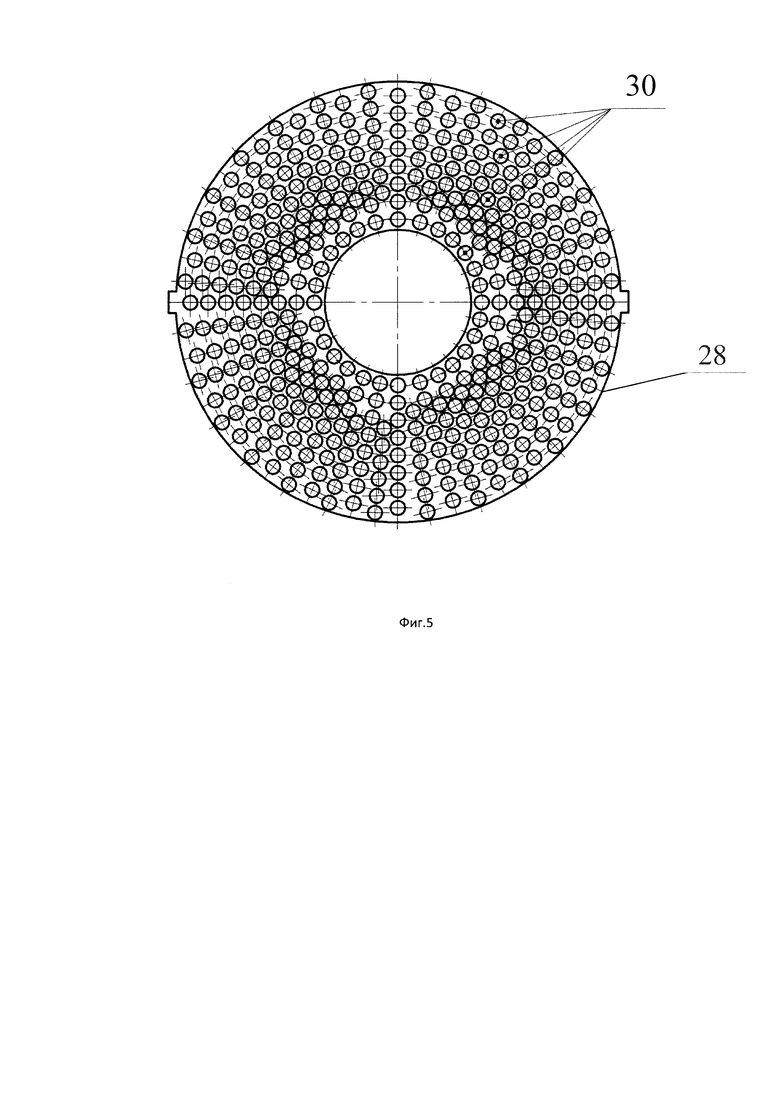

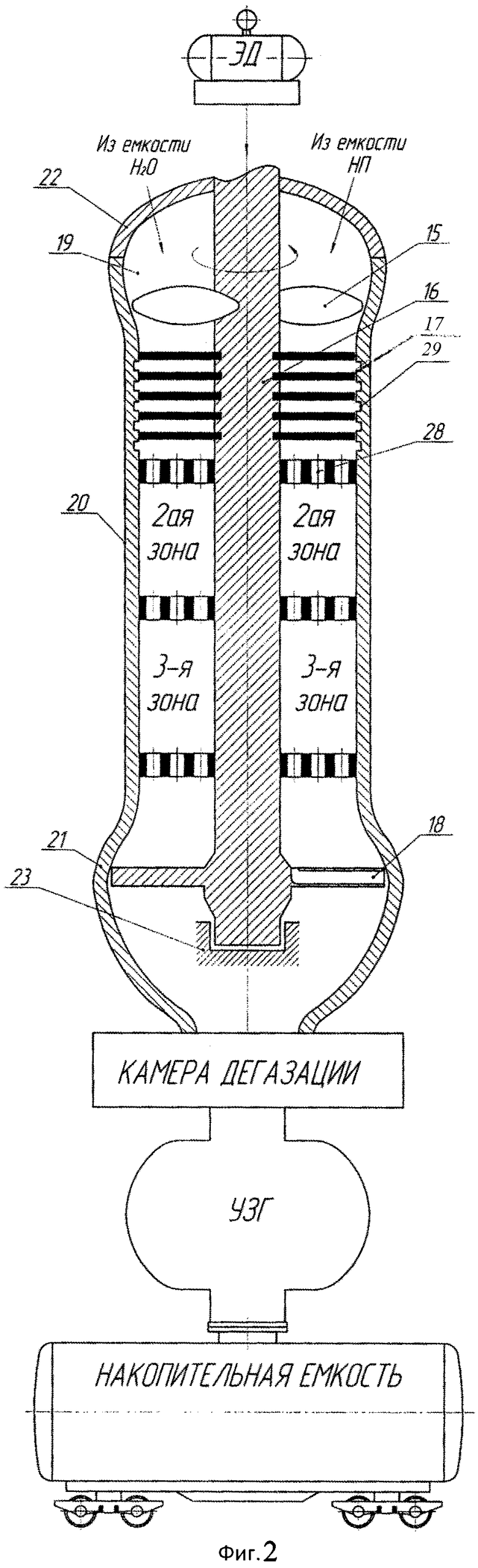

Изобретение поясняется прилагаемыми чертежами, где на фиг. 1 показана технологическая схема процесса приготовления водотопливной эмульсии; на фиг. 2 - осевой разрез устройства для подготовки топочной жидкости (динамического кавитационного устройства); на фиг. 3 - решетка динамическая (роторная); на фиг. 4 - решетка статическая (статорная), на фиг. 5 - межсекционная разделительная многодырчатая решетка.

На фиг. 1 показано: электродвигатель 1 привода ротора, емкость 2 для воды (как правило, структурированной), емкость 3 для жидкого топлива (углеводородный компонент), например нефть, нефтяные отходы при бурении, солярка, мазут, отработанное масло, отходы нефтепереработки, биотопливо из растений и овощей и т.п., емкость 4 для добавок, присадок, устройство для приготовления топочной жидкости 5, камера дегазации 6, ультразвуковой генератор 7, накопительная емкость 8.

Устройство 5 (фиг. 2) содержит цилиндрический корпус 20, имеющий в нижней части расширяющуюся бутылочно-сферическую форму 21. В верхней части устройства 5 смесительную камеру 19 замыкает торцевая крышка 22 с отверстиями для прохода вала 16 турбулизатора (ротора), на котором жестко закреплены крыльчатка 15, плоские роторные решетки 17, выполненные из стали с требуемой чистотой поверхности (фиг. 3), центрифуга 18 и входные патрубки для смешивания компонентов трубопроводов 9, 10, 11 (на фиг. 1), подводящих смешиваемые жидкости. Входные патрубки ориентированы таким образом, чтобы жидкости поступали в центральную часть оси ротора (смесительной камеры 19).

Вал 16 ротора в нижней части размещен в корпусе устройства 5 на упорно-радиальном подшипнике 23, а в верхней части в радиальном подшипнике (на фиг. не показан). В нижней части устройства 5 вал 16 имеет конусообразную часть (конусная часть вала), на которой укреплена центрифуга 18, способствующая разгону молекул гомогенной смеси, которые при соударении о стенку корпуса устройства 5 приобретают еще большую степень гомогенизации, обусловленную высокой степенью турбулентности, что способствует повышению качества получаемого топлива.

Полученный в смесительной части (секции, камере) 19 корпуса состав под избыточным давлением поступает последовательно в несколько динамических зон, представляющих собой кавитационные секции.

Каждая кавитационная секция устройства 5 состоит из последовательно наложенных при сборке со скользящим зазором плоских решеток, выполненных, например, толщиной 2,5 мм: вращающихся роторных 17 (фиг. 3), закрепленных на валу 16, имеющего шлицевые пазы, и статорных 29 решеток (фиг. 4), закрепленных неподвижно в корпусе, имеющем шлицевые пазы. Каждая из решеток 17, 29 имеет отверстия 24, 25, выполненные преимущественно с круглым поперечным сечением, расположенные по конфигурации в виде саблевидной формы (траектории) и имеющие преимущественно изменяющийся увеличивающийся диаметр начиная от центра к наружной окружности, например от диаметра 2 мм (отверстия 24) до диаметра 4 мм (отверстия 25).

В центральной части динамической решетки 17 имеется два внутренних зуба 26, входящие в шлиц вала 16. Для фиксации статорной решетки 29 в корпусе устройства 5 имеются два наружных зуба 27, входящие в шлиц корпуса.

Кавитационные секции - динамические зоны (на фиг. 2 показаны 2-я зона, 3-я зона) для получения высокой степени гомогенизации смеси (не менее трех), имеющей высокий уровень турбулентности и кавитации, разделены межсекционными разделительными многодырчатыми решетками 28 (фиг. 5), на которых происходит схлопывание кавитационных пузырьков. Решетки 28 имеют отверстия 30 с диаметром не более 4 мм, расположенные от центра к наружной окружности решетки.

Устройство работает следующим образом.

Перед подачей смешиваемых компонентов (вода, углеводородные компоненты, добавки и/или присадки) в устройство 5 включается в работу электродвигатель (ЭД) 1, вращающий крыльчатку 5 смесителя, вал 16 с роторными решетками 17 и центрифугу 18. Одновременно из емкости 2 по трубопроводу 9 поступает вода в кольцевую смесительную камеру 19. Параллельно в смесительную камеру из емкости 3 по трубопроводу 10 поступает жидкий подогретый углеводородный компонент (НП), при необходимости из емкости 4 по трубопроводу 11 дозированно в смесительную камеру 19 подают требуемые добавки и присадки. В смесительной камере 19 поступившие компоненты перемешиваются, получают поступательно-вращательное движение, при этом поток турбулизируется и под полученным с помощью крыльчатки 15 избыточным давлением первично гомогенизированная смесь проталкивается в последовательно идущие друг за другом динамические зоны гомогенизации - кавитационные секции. В кавитационной секции при вращении ротора и динамической роторной решетки 17 в кольцевой полости устройства 5 происходят сложные течения между роторной 17 и статорной 29 решетками. Направления течения гомогенизирующейся смеси - поступательные относительно оси и центробежные в кавитационной секции. При этом в результате саблевидной траектории расположения отверстий 24, 25 в решетках 17, 29 и большой скорости вращения (3000 об/мин) динамической роторной решетки 17 происходит высокая степень турбулизации потока смеси, движущейся соосно кольцевой форме проточной части, и максимальная кавитация гомогенизирующейся будущей топочной смеси. После прохождения потоком первой кавитационной секции динамической зоны (на фиг. показано три кавитационных секции) смесь проходит зону "отдыха", поступая на межсекционную разделительную многодырчатую решетку 28, где происходит схлопывание кавитационных пузырей. На выходе из последней динамической зоны кавитационной секции гомогенная смесь соударяется с конусообразной частью вала 16 и турбулизируется с помощью центрифуги 18, с помощью которой смесь дополнительно под действием центробежных сил отбрасывается на стенку корпуса устройства 5.

Таким образом, заявляемая конструкция устройства способствует получению гомогенной смеси высокого качества (исходные фазы не разделяются, морозоустойчивость до -70°С, срок хранения в емкостях пять лет) за счет обеспечения во всех последовательных зонах осуществления гомогенизации исходных компонентов с использованием центрифугирования для получения высококачественной смеси на финишной операции.

После стекания полученного топлива со стенок устройства 5 оно по трубопроводу 12 (фиг. 1) транспортируется в камеру дегазации 6. После этого по трубопроводу 13 для получения высокосортного топлива тонкая эмульсия прокачиваются (насос на фиг. не показан) через ультразвуковой генератор (УЗГ) 7, а затем по трубопроводу 14 перекачивается в накопительную емкость 8.

Например, при использовании заявляемого устройства было получено печное топливо с содержанием воды 50%; углеводородные фракции (отработанное масло) совместно с присадками 50%, фракционный состав: перегоняется до температуры 180°С, % (об.) не более - 9; начало кипения 160°С не ниже - 160°С; перегоняется до температуры 340°С, % (об.) не менее конец - 96; конец кипения не выше 340-310°С, кинематическая вязкость при 20°С мм2/с (сСт) - 2,6, температура застывания - 70°С. Концентрация фактических смол в мг на 100 см3 топлива не более - 3,6; содержание механических примесей - следы, содержание воды - отсутствуют, плотность при 20°С, не более 820 кг/м3, плотность при 15°С 823,5 кг/м3.

Устройство обладает улучшенной альтернативной композицией топлива, обладающей хорошей воспламеняемостью, простотой изготовления устройства для получения альтернативной топочной жидкости.

Альтернативная композиция топлива в виде одной стабилизированной жидкой фазы при использовании и хранении, морозоустойчивость к замерзанию - 70°С.

При сгорании токсические выбросы практически отсутствуют и продукты горения не содержат твердых частиц.

Получение топлива экономически и экологически выгодно, так как не требует дорогих стадий очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| Аппарат для приготовления бурового раствора | 1979 |

|

SU944627A1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ И ПРИГОТОВЛЕНИЯ СМЕСЕЙ | 2005 |

|

RU2306972C2 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829140C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829141C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОЙ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340656C2 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2336938C2 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2015 |

|

RU2592801C1 |

Изобретение относится к технологии получения водотопливных эмульсий, используемых в качестве топочной жидкости. Динамическое кавитационное устройство содержит секции, каждая из которых имеет кольцевые роторные и статорные решетки с отверстиями. Расположение отверстий в решетках начиная от центра к наружному диаметру имеет линейную конфигурацию саблевидной формы с увеличивающим переменным диаметром. Статорные решетки с отверстиями расположены внутри трубы, играющей роль корпуса устройства, в центральной части которого установлен роторный вал, приводящий во вращение роторные решетки. Статорные решетки фиксируются на внутренней поверхности трубы. Роторные и статорные решетки при сборке последовательно накладываются друг на друга со скользящим зазором с образованием кавитационных секций, разделенных решеткой с радиальными отверстиями. Технический результат состоит в повышении степени гомогенизации при использовании исходных компонентов при любой степени чистоты. 3 з.п. ф-лы, 5 ил.

1. Устройство для приготовления топочной жидкости, содержащее корпус в виде трубы с входными и выходными патрубками, нижняя часть корпуса имеет увеличение диаметра, в корпусе устройства установлен вал, в верхней части которого установлена крыльчатка, а в нижней установлена центрифуга, корпус за крыльчаткой снабжен рядом кавитационных секций, состоящих из последовательно наложенных при сборке со скользящим зазором вращающихся роторных решеток, закрепленных на валу, и статорных решеток, закрепленных неподвижно в корпусе, каждая их указанных решеток имеет отверстия, расположенные по конфигурации саблевидной формы, при этом указанные отверстия имеют переменный увеличивающийся диаметр, а указанные кавитационные секции разделены межсекционной разделительной многодырчатой решеткой.

2. Устройство по п. 1, отличающееся тем, что содержит пять кавитационных секций.

3. Устройство по п. 1, отличающееся тем, что отверстия в статорной и роторной решетках выполнены с диаметром в интервале от 2 до 4 мм.

4. Устройство по п. 1, отличающееся тем, что в качестве компонентов для получения топочной жидкости использовано отработанное масло с присадками и вода в соотношении 1:1.

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| Аппарат для приготовления бурового раствора | 1979 |

|

SU944627A1 |

| US 4779992 A1, 25.10.1988 | |||

| US 5868495 A1, 09.02.1999. | |||

Авторы

Даты

2017-03-22—Публикация

2016-03-03—Подача