Изобретение относится к диспергирования и гомогенизации буровых растворов и других суспензий и может быть применено в нефтегазодобывающей, строительной, химической и других отраслях промышленности. Известны роторно-пульсационные аппараты, выполненные в виде корпуса, внутри которого установлены собранные на одном валу роторы и статоры, имеющие перемещающие отверстия. Такие аппараты позволяют получать пульсирующий поток за счет переменных давлений и скорости, оказывающих диспергирующее воздействие на твердую фазу, находящуюся в растворе, при вращении ротора относительно статора l.

Известны также роторно-пульсационные аппараты, снабженные коаксиально расположенными решетками, размещенными на роторе и статоре, установленными на корпусе центробежного насоса. Такие аппараты проще в изготовлении и эксплуатации и оказывают более мощное воздействие на обрабатываемую среду. При вращении рртора происходит периодическое совмещение щелей-решеток ротора и стагора, что вызывает пульсацию давления в потоке жидкости, а в зазорах между решетками наблюдается интенсивная турбулизация жидкости. -Вращающийся ротор своими выступами оказывает ударное воздействие .на частицы твердой фазы, которые также взаимодействуют с выступами статора. При вращении ротора возникают значительные срезывающие усилия в

10 жидкости. Эти факторы, а также имеющие место акустические колебания, оказывают диспергирующее и гомогенизирующее воздействие на обрабатываемую среду 2j.

15

Недостатком этого устройства является то, что воздействие на обрабатываемую среду оказывается недостаточным. Поэтому при приготовлении бурового, раствора необходимо осуществ20лять многократную циркуляцию его через аппарат.

Цель изобретения - улучшение диспергирования за счет создания ультразвуковых колебаний.

25

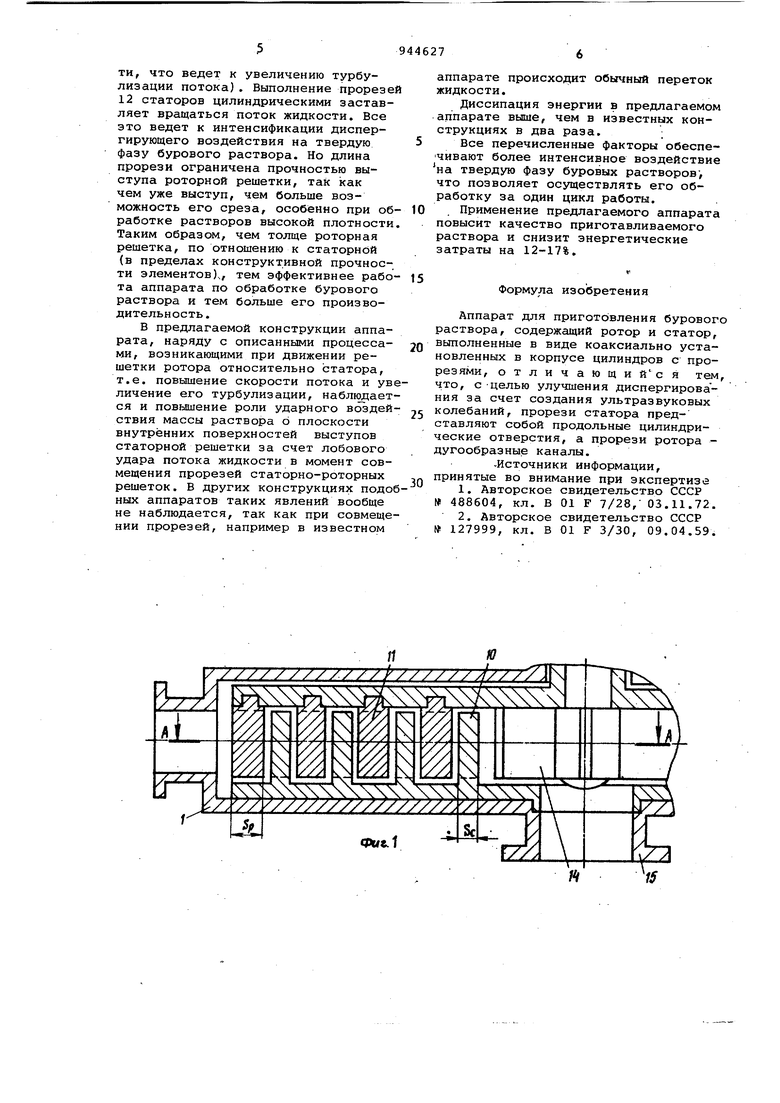

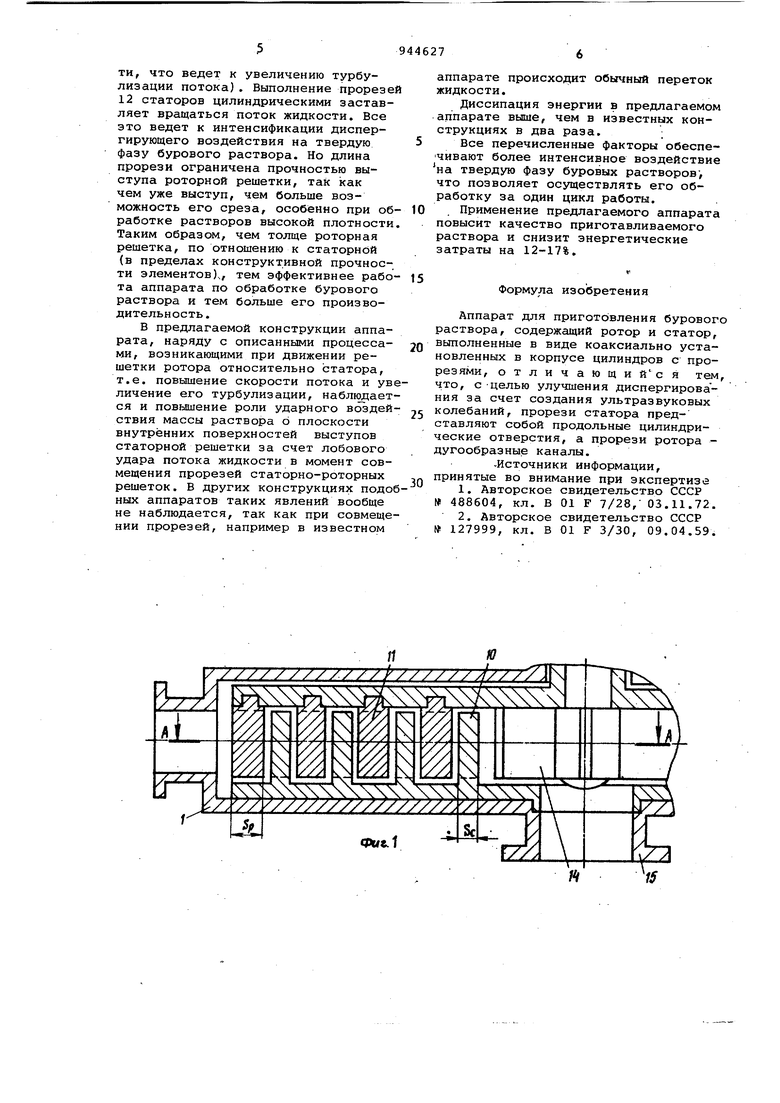

Поставленная цель достигается тем, что в аппарате, содержащем ротор и статор, выполненные в виде коаксиально установленных в корпусе цилиндров с прорезями, прорези статора пред30ставляют собой продольные цилиндри;;ческие отверстия, а прорези ротора дугообразные каналы. Кроме того, .толщина выступов ро торной решетки больше толщины выступов статорной решетки. Такое ис полнение ротора и статора позволяет получить локальные зоны кавитгьции в раздробленных потоках жидкости и максимальную турбулизациш в них, которая ведет к усилению гидродинамического перетира твердой ,фазы в жидкости, а также увеличить ударное воздействие на обрабатываемую среду. На фиг.1 изображено устройство, общий вид на фиг.2 - разрез А-А н фиг.1.. , Аппарат включает в себя несколь последовательных ступеней обработк I / (If 1м, W f размещенных в корпусе Каждая из ступеней состоит из коак сиально расположенных решеток стат ра 2-5 и соответственно им решеток 6-9 ротора с выступами 10 и 11 и прорезями 12 и 13 по образующей. Ш рина прорезей решеток статора Ьс и решеток ротора Ьр с ростом диаметра обработки изменяется по закону изменения энергии, затрачиваемой на диспергирование от степени дисперги рования. Прорези 12 статоров выполн ны в виде продольных цилиндрических отверстий, а прорези 13 роторов - в виде дугообразных каналов. Толщина выступов роторной решетки So больше толщины выступов статорной решетки Для создания начального напора обрабатываемой жидкости служит крыльчатка 14, установленная на оси аппарата. Корпус аппарата имеет осевой входной патрубок 15 и патрубок 16. для выхода диспергированного рас вора. Аппарат работает следующим образом. При работе аппарата крыльчатка создает разрежение в обрабатываемой среде, в результате чего поток раст вора поступает в корпус 1 через пат рубок 15, Проходя через лрорези статора и ротора, общий поток раствора разбивается на целый ряд мелких струй, многократно изменяющих направление движения. Для эффективного, использования энергии, затрачиваемой на приготовление раствора, и повышения интенсивности дис пергирЬвания в оптимальном режиме необходимо, чтобы в прорезях 13 роторной решетки находилась большая масса обрабатываемой пульпы, по сра нению с массой пульпы, находящейся в прорезях 12 статорной решетки. В этом случае разогнанная в роторных прорезях 13 масса пульпы развивает большую энергию удара о поверхности выступов стстгорнмхх решеток, уменьше ние размеров прорезей 12 статорной решетки приводит к увеличению скорости потока жидкости в прорезях 12 (согласно теории неразрывности потока жидкости), что ведет к повышению турбулизации потока. Выполнение прорезей 12 статоров цилиндрическими заставляет вращаться поток жидкости. Все это ведет к интенсивности диспергирующего воздействия на твердую фазу бурового раствора. Изменяя ширину прорезей, их количество, мы изменяем соответственно энергию, затрачиваемую на диспергирование, Эта энергия превращается в энергию ультразвуковых колебаний, гидродинамических ударов, дросселирования, трения и т.п. Интенсивному возникновению кавитационных явлений в элементарных потоках способствует выполнение прорезей 12 статора в виде продольных цилиндрических отверстий. Благодаря расширению потока и затем соударению его частей на выходе из прорези происходит скольжение отдельных струй с различной скоростью и образование полостей с пониженным давлением. Выполнение прорезей ротора в виде ду;гообразных каналов способствует, с одной стороны, возникновению ультразвуковых колебаний за счет разности скоростей,в прорези на дугах разного радиуса, а с другой стороны - созданию насосного эффекта, так как поверхности прорези работают как лопатки насосного колеса. Кроме того, диспергированию способствуют такие факторы, как дросселирование, изменение направления движения струй, соударение и трение частиц. Величина удара массы жидкости .о поверхность выступов в прорезном пространстве и скорость потока жидкости в аппарате зависит от объема жидкости, находящейся в прорезном пространстве ротора, так как именно ротор разгоняет всю массу потока жидкости. Таким образом, чем больше объем прорезей ротора по отношению к объему прорезей статора, тем эффективней работа аппарата. Поэтому в изобретении толщина выступов роторной решетки SP выполнена больше толщины выступов статорной решетки Sp для того, чтобы в прорезях 13 роторной решетки находилась большая масса обрабатываемой пульпы, по сравнению с массой пульпы, находящейся в прорезях 12 статорной решетки. В этом случае, разогнанная в роторных прорезях 13 масса пульпы, развивает большую энергию удара о поверхности выступов статорных решеток. Уменьшение размеров прорезей 12 статорной решетки приводит к увеличению скорости потока жидкости в прорезях 12 (согласно теории неразрывности потока жидкоети, что ведет к увеличению турбулиэации потока) . Выполнение прорезей 12 статоров цилиндрическими заставляет вращаться поток жидкости. Все это ведет к интенсификации диспергирующего воздействия на твердую фазу бурового раствора. Но длина прорези ограничена прочностью выступа роторной решетки, так как чем уже выступ, чем больше возможность его среза, особенно при обработке растворов высокой плотности. Таким образом, чем толще роторная решетка, по отношению к статорной (в пределах конструктивной прочности элементов),, тем эффективнее работа аппарата по обработке бурового раствора и тем больше его производительность.

В предлагаемой конструкции аппарата, наряду с описанными процессами, возникающими при движении решетки ротора относительно статора, т.е. повышение скорости потока и увеличение его турбулизации, наблюдается и повьЕиение роли ударного воздействия массы раствора о плоскости внутренних поверхностей выступов статорной решетки за счет лобового удара потока жидкости в момент совмещения прорезей статорно-роторных решеток. В других конструкциях подобных аппаратов таких явлений вообще не наблюдается, так как при совмещении прорезей, например в известном

аппарате происходит обычный переток жидкости.

Диссипация энергии в предлагаемом аппарате выше, чем в известных конструкциях в два раза. ;

Все перечисленные факторы обеспечивают более интенсивное воздействие на твердую фазу буровых растворов, что позволяет осуществлять его обработку за один цикл работы.

. Применение предлагаемого аппарата повысит качество приготавливаемого раствора и снизит энергетические затраты на 12-17%.

Формула изобретения

Аппарат для приготовления бурового раствора, содержащий ротор и статор, вьтолненные в виде коаксиально установленных в корпусе цилиндров с прорезями, отличающийся тем, что, с -целью улучшения диспергирования за счет создания ультразвуковых

колебаний, прорези статора представляют собой продольные цилиндрические отверстия, а прорези ротора дугообразные каналы.

-Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР

488604, кл. В 01 F 7/28, 03.11.72.

2.Авторское свидетельство СССР

№ 127999, кл. В 01 F 3/30, 09.04.59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор | 1990 |

|

SU1813541A1 |

| Установка для приготовления бурового раствора | 1979 |

|

SU921623A1 |

| ДИСПЕРГАТОР | 1997 |

|

RU2129912C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| ЭМУЛЬГАТОР | 1999 |

|

RU2167704C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ДИСПЕРГИРОВАНИЯ ПРЕИМУЩЕСТВЕННО В СИСТЕМАХ "ЖИДКОСТЬ-ТВЁРДОЕ" | 2022 |

|

RU2792356C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1972 |

|

SU331811A1 |

| Роторная мельница | 1976 |

|

SU641988A1 |

9 s 8 k г Фие.

Авторы

Даты

1982-07-23—Публикация

1979-03-26—Подача