Изобретение относится к технологии получения водотопливных эмульсий, используемых в частности в качестве композиционных, преимущественно углеводородных, автомобильных или энергетических топлив.

Известен способ приготовления водотопливной эмульсии (патент РФ 2054572, F 02 М 43/00, 27/00, 20.02.96), включающий подогрев обводненного топлива, его сепарацию и гомогенизацию под действием центробежных сил в вихревом аппарате и последующую фильтрацию и стабилизацию путем ввода в полученное топливо подогретых депрессионных присадок. Топливная эмульсия, полученная этим способом, имеет недостаточно высокое качество, т.к. проходит одностадийную обработку в вихревом аппарате, и присадки в нее вводятся после основной обработки.

Известна двухстадийная обработка водотопливной эмульсии при ее приготовлении (а.с. СССР 1669516, В 01 F 3/08, 15.08.91), включающая подачу воды и топлива на смешение и начальную обработку в насосе низкого давления с получением грубодисперсной эмульсии на его выходе; последующую подачу эмульсии на стадию окончательной обработки путем диспергации и гомогенизации за счет создания высокоскоростных потоков распыливаемой эмульсии в многосекционном насосе высокого давления, связанном с аккумулятором давления - диспергатором.

Однако такая двухстадийная обработка не позволяет получить эмульсию с высокой степенью гомогенизации компонентов.

Наиболее близким к предлагаемому является способ приготовления микроэмульсий, в частности жидких топлив, таких как углеводородные топлива с дополнительными жидкостями, например водой (патент США 4597671, В 01 F 15/02, 01.07.86). Способ включает стадии предварительной механической обработки дополнительной жидкости (воды) пропусканием ее через коридор высокого давления; подачи обработанной дополнительной жидкости и топливной жидкости на смешение и обработку в устройстве механической кавитации (сжатием - расширением) с получением предварительно обработанной промежуточной эмульсии; последующей гомогенизации промежуточной эмульсии в устройстве объединенного действия механической кавитации и электромагнитного воздействия, и окончательной гомогенизации полученной жидкости в устройстве механической кавитации до получения топливной эмульсии высокой степени диспергации и гомогенизации.

Такой способ отличается повышенной сложностью, т.к. требует сначала предварительной обработки дополнительной жидкости (воды), затем по меньшей мере трехстадийной кавитационной обработки смеси, одна из которых выполняется с использованием дополнительного электромагнитного воздействия. Кроме того, способ требует подачи на обработку исходных компонентов смеси только высокой чистоты, обеспечивающей требуемое качество полученных эмульсий.

Задачами предлагаемого способа являются:

- уменьшение стадий кавитационной обработки водотопливной эмульсии без ухудшения степени ее гомогенизации;

- возможность подачи на обработку компонентов любой степени чистоты;

- расширение спектра применения получаемых эмульсий за счет введения в процесс обработки целевых добавок и присадок;

- утилизация тепла получаемой горячей эмульсии направлением его на подогрев исходного жидкого топлива.

Поставленные задачи решаются тем, что при получении водотопливной эмульсии, включающем подачу жидкого топлива и дополнительной жидкости или воды на смешение и начальную обработку путем эмульгирования в статическом кавитационном устройстве с получением промежуточной эмульсии и окончательную ее гомогенизацию в гидродинамическом кавитационном устройстве, предлагается в качестве жидкого топлива использовать углеводородное сырье любой степени чистоты, после получения промежуточной эмульсии выполнять ее очистку и для окончательной гомогенизации в качестве гидродинамического кавитационного использовать многосекционное устройство, каждая секция которого имеет ротор и статор.

При этом очистку промежуточной эмульсии выполняют путем ее циркуляции, сепарации и отделения воды и загрязняющих примесей. Перед окончательной обработкой очищенной промежуточной эмульсии в нее вводят дополнительные добавки и присадки целевого назначения.

А также выполняют подогрев исходного жидкого топлива, подаваемого на смешение, за счет тепла получаемой горячей эмульсии через посредство теплообменника, установленного на выходе получаемой эмульсии.

Таким образом, предлагаемый способ приготовления высококачественных ультрадисперсных микроэмульсий включает только две стадии кавитационной обработки при использовании высокоэффективных кавитационных устройств специальных конструкций. Смешение и первичная обработка любого жидкого углеводородного сырья с промывочной жидкостью или водой производится в статическом кавитационном устройстве, и тонкая гомогенизация эмульсии выполняется многократно при прохождении через множество секций, каждая из которых имеет ротор и статор, при этом ротор каждой секции выполняет роль засасывающего насоса. Обеспечиваемая устройствами кавитационная обработка производит не только тонкую диспергацию и гомогенизацию компонентов жидкой среды, но и создает условия для выделения большого количества тепла (до 40oС на первой стадии и до 50-60oС - на второй), улучшающего обработку, а также интенсифицирует химические процессы, приводящие к активации частиц топлива, влияющей на его более длительную стабилизацию. Этим процессам также способствует очистка компонентов топлива после первичной обработки смеси в статическом кавитаторе.

В качестве исходного жидкого топлива могут быть использованы нефть, солярка, мазуты, отходы нефтепереработки и другие виды углеводородного сырья. Дополнительными жидкостями могут служить промывочные жидкости различного состава или вода.

Введение дополнительных добавок и присадок в процессе обработки эмульсии в многосекционном гидродинамическом кавитаторе, каждая секция которого имеет статор и ротор, обеспечивает более тонкую их совместную гомогенизацию, дающую возможность получить микроэмульсии с повышенной степенью стабилизации, более устойчивые к действию низких температур (например, до - 55oС) и с другими ценными свойствами. А также способ дает возможность использовать тепло получаемой горячей эмульсии для подогрева подаваемого на смешение исходного топлива без применения специальных средств подогрева, значительно улучшающего условия смешения исходных компонентов.

Для стадии первичной обработки компонентов топлива используют различные статические устройства для эмульгирования.

Известны статические устройства для смешения и эмульгирования жидких смесей (например, патенты США 3743250, 4043539), содержащие множество приспособлений для отклонения потока жидкости, обеспечивающих получение вихревого потока с разделением его на несколько частей и последующим объединением. Такие устройства производят жидкие дисперсные системы недостаточно высокого качества.

Более высокого качества дисперсные системы получают в многокамерных статических кавитационных устройствах (например, патент США 5971601, В 01 F 5/00, 26.10.99). Такое устройство содержит проточный канал, имеющий первую и вторую камеры, в которых устанавливаются разные давления: P1 - в первой и P2 - во второй. Дисперсная система образуется за счет образования кавитационных пузырьков на выходе из первой камеры и схлопывания этих пузырьков при статическом давлении Р2 во второй камере.

Локализованное сжатие потока может формировать кавитационные струи цилиндрической, кольцевой и плоской формы. Однако такое устройство имеет сложную двухкамерную конструкцию, предусматривающую средства для создания разных давлений в его камерах, а также требует предварительного смешения компонентов.

Известно также статическое кавитационное устройство для эмульгирования жидких водотопливных смесей (заявка РФ 94023002, В 01 F 3/08, 27.04.96), содержащее одну проточную камеру в виде трубы, в которой установлены ряд последовательных кавитаторов, каждый в виде конуса с вершиной против направления потока, за каждым из которых устанавливается поле парогазовых кавитационных пузырьков, выполняющее равномерное диспергирование и эмульгирование смеси.

Недостатком такого устройства является необходимость использования множества кавитаторов, обеспечивающих равномерную обработку жидкой смеси, а также необходимость применения специального смесительного устройства для предварительного смешения компонентов смеси, подаваемой на обработку.

Наиболее близким по количеству сходных признаков является устройство для обработки жидких сред (а.с. СССР 1389828, В 01 F 5/00, 23.04.88), содержащее корпус в виде трубы с входным и выходным патрубками, в котором размещены кавитаторы, при этом входной патрубок выполнен в виде раздельных вводов для подачи жидкостей, а также цилиндрическую перегородку и конусообразный отражатель потока.

В таком устройстве вращательное движение жидкой смеси направлено только по центральной части корпуса. Вихревые кольца движутся вдоль оси корпуса от трубы Вентури до соударения с конусообразным отражателем. Отсутствует вращательное движение жидкости по периферии объема корпуса, кавитационное воздействие выполняется при проходе жидкости только в одном направлении.

Исходя из этого, задачей является разработка конструкции устройства, создающего вращательное движение жидкой смеси как по центральной части, так и по периферии, увеличивающего эффективность кавитационной обработки жидкости во всем объеме.

Для решения поставленной задачи в статическое кавитационное устройство для эмульгирования жидких смесей, включающих жидкое топливо и дополнительную жидкость или воду, содержащее корпус в виде трубы с входным и выходным патрубками, в котором размещены кавитаторы и входной патрубок которого выполнен в виде раздельных вводов для подачи жидкостей, а также цилиндрическую перегородку и отражатель потока, предлагается цилиндрическую перегородку выполнить в виде трубы, введенной в корпус соосно по его длине, с одной стороны между корпусом и цилиндрической перегородкой разместить внешний кавитатор, выполненный из пластин, образующих каналы для прохода жидкой смеси в одном направлении, по внутренней окружности цилиндрической перегородки разместить внутренний кавитатор, выполненный также из пластин, образующих каналы для прохода жидкости в обратном направлении; с другой стороны корпуса в месте ввода для подачи жидкого топлива выполнить вихревую камеру, образованную ее корпусом, закрепленным на торце корпуса устройства, и частью цилиндрической перегородки, входящей в корпус вихревой камеры.

При этом пластины каждого из кавитаторов, соединены между собой в звездообразную форму. Ввод для подачи дополнительной жидкости или воды введен по оси конусообразного отражателя потока. Корпус вихревой камеры выполнен с диаметром, большим диаметра корпуса устройства. А также в части цилиндрической перегородки, входящей в корпус вихревой камеры, выполнены по окружности циркуляционные отверстия. И выходным патрубком служит часть цилиндрической перегородки, выступающая из корпуса вихревой камеры наружу.

Основная сущность предлагаемой конструкции заключается в том, что прямолинейное движение с определенной линейной скоростью потока жидкого топлива, создаваемого насосом за счет конусообразной формы входного патрубка, приобретает дополнительное ускорение и в вихревой камере преобразуется во вращательное движение с еще большей окружной скоростью, причем толщина вращающегося потока дисперсионной среды равна величине зазора между корпусом и цилиндрической перегородкой. Образованный таким образом циркулируемый вращающийся поток, направляется сначала во внешний кавитатор, при взаимодействии с пластинами которого в жидкости создаются кавитационные пузырьки. Затем поток направляется на отражатель, при отражении поверхностью которого в нем образуется суперкаверна, во внутренней части которой оказывается вход патрубка ввода дополнительной жидкости (воды), размещенного по оси отражателя. В полости каверны существует разрежение, под действием которого внутрь каверны втягивается подаваемая для смешения дополнительная жидкость (вода). Отклоненный от отражателя в обратном направлении поток с введенной в него жидкостью (водой) и сохранивший свое вращательное движение за счет инерционных сил направляется на пластины внутреннего кавитатора, на котором образованные ранее навигационные пузырьки схлопываются, а в необработанной части жидкости образуются новые кавитационные пузырьки, которые схлопываются в начале последующего цикла воздействия на кавитаторе и т.д. Наличие внешнего вращательного движения уменьшает пристеночный слой (слой Прандтля), что приводит к увеличению интенсивности кавитационных процессов и, следовательно, к максимальному преобразованию энергии движения потока в диспергационные процессы. При образовании и схлопывании кавитационных пузырьков на сложной звездообразной поверхности кавитаторов протекают процессы выделения тепла, активации и диспергации компонентов жидкой среды, их усреднение по всему объему. Соотношение площади сечения выходного патрубка и суммарной площади сечения циркуляционных отверстий выбираются в зависимости от кратности циркуляции жидкости для повторной обработки.

Такая кавитационная обработка и схема введения компонентов эмульсии, осуществляемая в простом по конструкции устройстве, производит эффективную диспергацию и эмульгирование. Выделяемое тепло и активация увеличивают эффективность обработки, которая увеличивает, прежде всего, устойчивость получаемых эмульсий во времени.

Для выполнения стадии гомогенизации эмульсии используют различные гидродинамические устройства. Известно гидродинамическое устройство для эмульгирования подогретого мазута с водой при получении жидкого топлива (заявка РФ 98102040, В 01 F 5/00). Устройство содержит цилиндрический корпус с проточной камерой, в котором расположено вращающееся тело кавитации с гладкой волнообразующей. Корпус выполнен с конфузором и диффузором. Эмульгирование выполняется кавитацией, создаваемой за счет разности давлений на входе устройства и в его наиболее узком сечении. Такое устройство не обеспечивает достаточной степени диспергации и гомогенизации приготовляемого топлива.

Наиболее близким к предлагаемому является гидродинамическое многосекционное кавитационное устройство гомогенизации жидкого топлива (авт.свид. СССР 1020603; F 02 M 27/00, В 01 F 3/08; 23.07.86), включающее корпус, выполненный из торцевых крышек и кольцевых неподвижных элементов - статоров, стянутых между собой болтами, при этом в одной крышке выполнен входной канал, а в другой - выходной канал. У каждой торцевой крышки с обеих сторон корпуса выполнена свободная полость для размещения пружины, поджимающей пакет секций из роторов и статоров в осевом направлении. Каждая секция образована из неподвижного кольцевого элемента с радиально-секторными лопатками и вращающегося диска ротора с подвижными радиально-секторными лопатками, установленного на валу. При вращении ротора в момент расхождения подвижных и неподвижных лопаток каждой секции топливо заполняет свободное пространство, а в момент их схождения давление на него достигает максимальных значений. Процесс кавитации возникает и многократно повторяется в секциях при схождении и расхождении секторных зон лопаток при вращении дисков роторов на валу, обеспечивая гомогенизацию топлива,

Основные недостатки данной конструкции заключаются в том, что для работы устройства необходим источник внешнего нагнетания жидкости, такой как насос, кроме того, интенсивность обработки гомогенизируемой жидкости недостаточно высока ввиду малого числа радиальных секторных лопаток роторов и статоров, а также из-за того, что число оборотов вращения вала с дисками ограничивается наличием пружин, которые к тому же могут служить элементами разбалансировки.

С учетом этого, основными задачами предлагаемой конструкции гомогенизирующего устройства являются устранение необходимости применения источника внешнего нагнетания обрабатываемой жидкости, увеличение интенсивности гомогенизации и, следовательно, повышение качества обрабатываемой жидкости, а также увеличение надежности работы конструкции за счет исключения осевого смещения секций и использования элементов разбалансировки.

Поставленные цели достигаются тем, что в гидродинамическом многосекционном кавитационном устройстве гомогенизации водотопливной эмульсии, включающем корпус с входным и выходным патрубками, образованный торцевыми крышками и соединенными друг с другом наружными элементами секций, в котором у торцевых крышек с обеих его сторон имеются свободные полости и каждая секция содержит наружный кольцевой элемент и вращающийся на валу ротор, предлагается входной патрубок выполнить в виде двух входных патрубков, введенных с обеих сторон корпуса в свободные полости; по меньшей мере одну пару секций разместить встречно-направленно своими выходами к двум входам с противоположных сторон одной центральной секции, соединенной с боковым выходным патрубком устройства; на наружном элементе каждой секции установить статор, ротор каждой секции, имеющий по окружности диффузоры, разместить внутри статора, имеющего по окружности конфузоры, причем число диффузоров роторов равно числу конфузоров статоров.

При этом устройство может содержать несколько пар встречно-направленных секций с одной центральной секцией, размещенной между ними.

А также статор каждой секции установлен с возможностью радиального смещения. И входные патрубки с обеих сторон корпуса соединены трубопроводом, имеющим кран.

В предлагаемой конструкции устройства, обрабатываемая жидкость, подаваемая во входные патрубки с двух сторон, засасывается роторами-насосами за счет действия системы диффузор-конфузор и после обработки в одной паре секций поступает в каждую последующую пару секций до выхода из центральной секции, т. е. устройство гомогенизации само служит центробежным насосом и не требует дополнительных нагнетающих устройств. При прохождении жидкости через секции создается кинетическая энергия, которая в результате периодического перекрывания диффузоров роторов и конфузоров статоров создает кавитацию, преобразующую механическую энергию в несколько видов энергии: в тепловую с нагреванием среды, в энергию гидродинамического удара, производящую диспергацию и гомогенизацию среды, в энергию химического взаимодействия компонентов жидкой среды, производящую активацию частиц. Наличие множества диффузоров ротора и конфузоров статора в каждой секции позволяет значительно увеличить интенсивность обработки, и условие равенства числа диффузоров и конфузоров дает возможность создать импульс гидродинамических ударов и движения среды с высоким и крутым фронтом.

Встречно-направленное расположение пар секций, с одной стороны, позволяет увеличить интенсивность обработки за счет встречно-направленного движения жидкости в центральной секции, а с другой стороны, компенсировать действие осевых сил встречно-направленных потоков и исключить осевое смещение вала и, следовательно, повысить надежность конструкции.

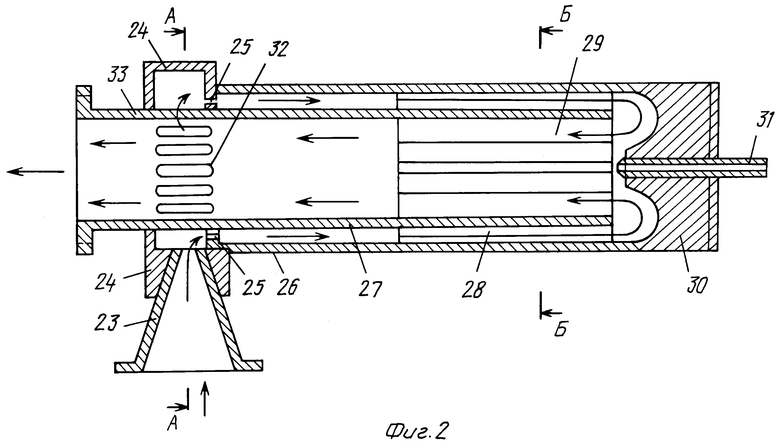

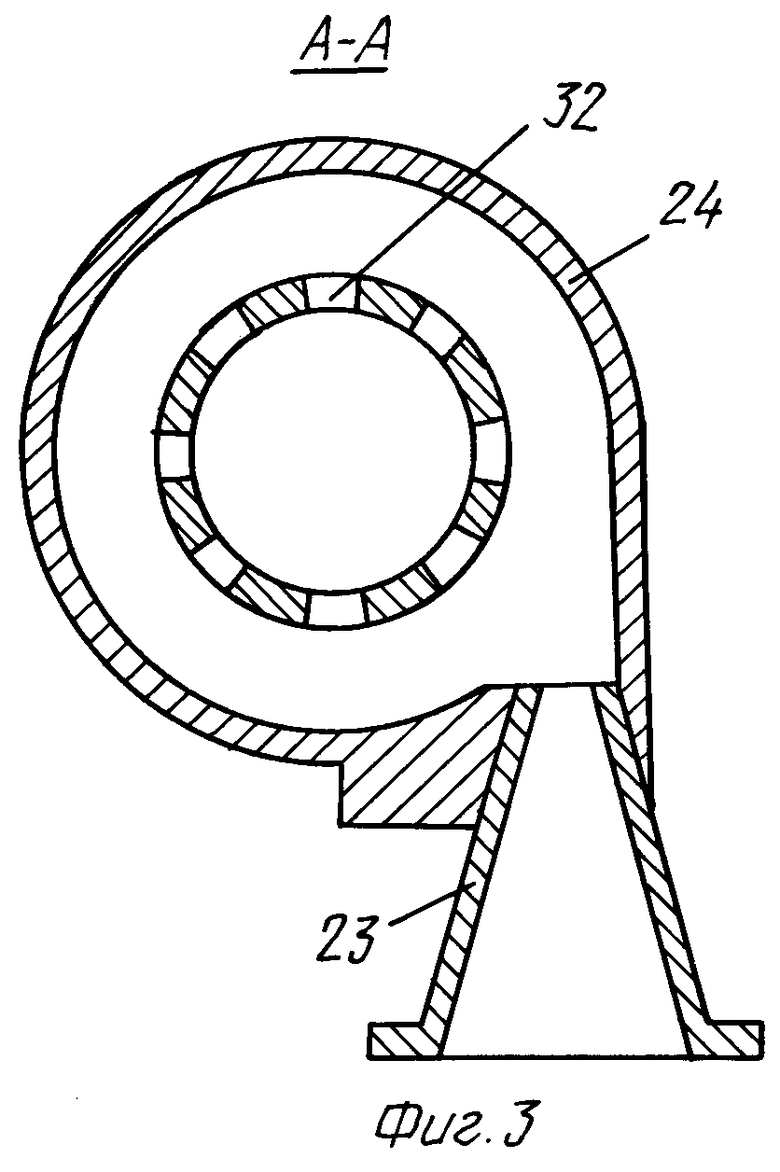

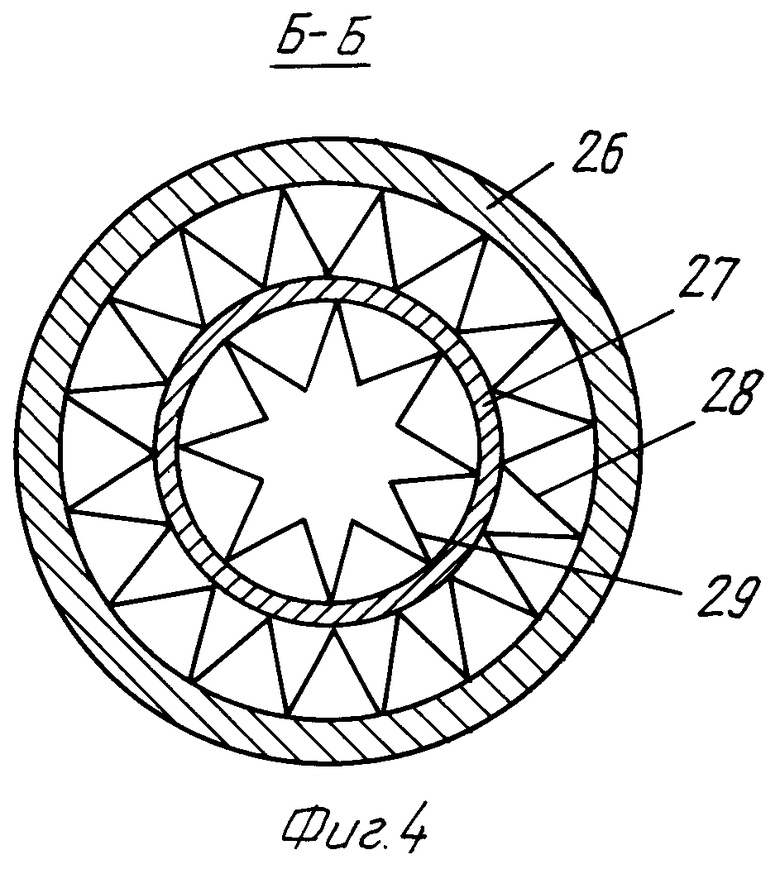

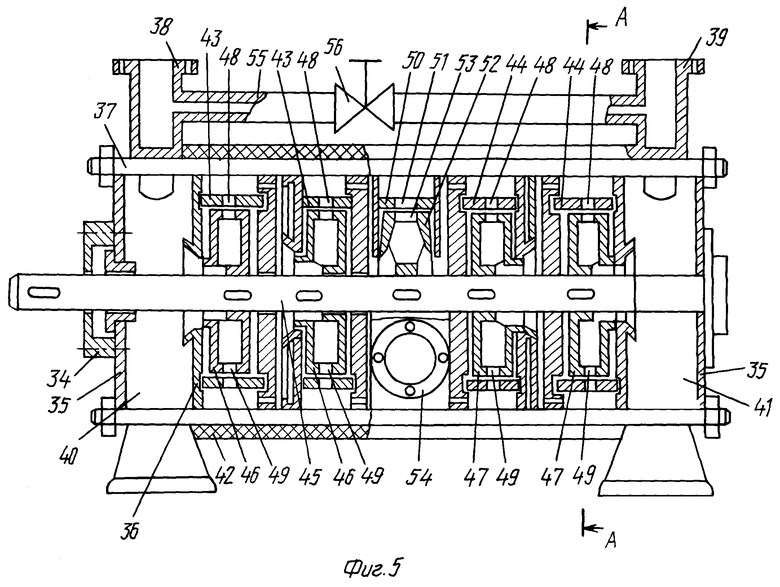

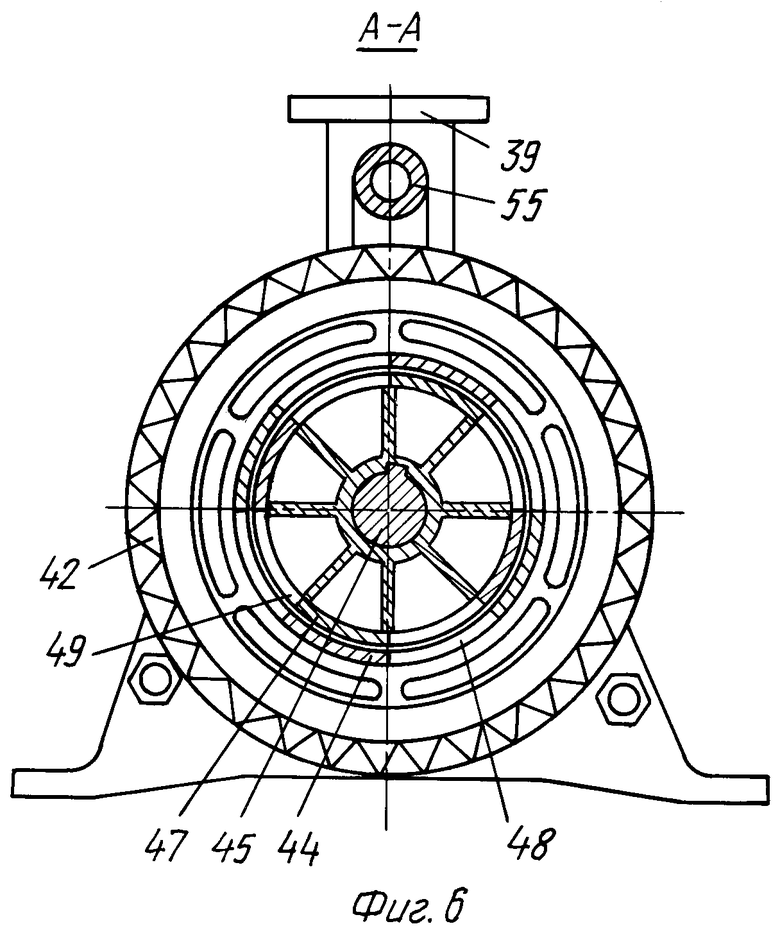

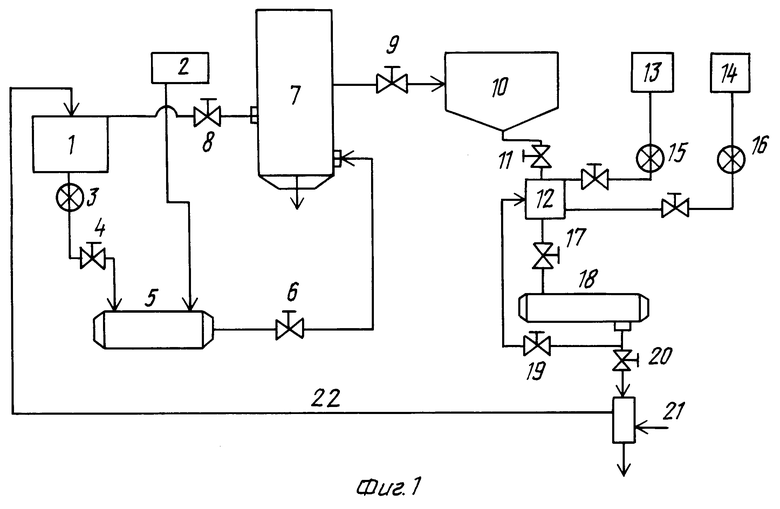

Изобретения поясняются прилагаемыми чертежами, где2 на фиг.1 показана технологическая схема процесса приготовления водотопливной эмульсии; на фиг. 2 - осевой разрез статического кавитационного устройства; на фиг.3 - торцевой разрез по А-А статического устройства; на фиг.4 - торцевой разрез по Б-Б статического устройства; на фиг.5 - осевой разрез гидродинамического кавитационного устройства с фрагментом бокового вида центральной секции; на фиг. 6 - торцевой разрез по А-А гидродинамического устройства.

Способ получения водотопливных эмульсий осуществляется с помощью установки (фиг. 1), включающей емкость 1 для жидкого топлива (углеводородного сырья, такого как нефть, солярка, бензин, мазута, отходы нефтепереработки и т. п. ) и емкость 2 для дополнительной жидкости или воды. Из емкости 1 загрязненное топливо через насос-дозатор 3 и кран 4 поступает на вход в статическое кавитационное устройство 5, в которое на другой вход поступает дополнительная (промывочная) жидкость или вода из емкости 2. В устройстве 5 осуществляется смешение поданных компонентов и их начальная кавитационная обработка - эмульгирование. Полученная эмульсия через кран 6 поступает в циркуляционную емкость 7, в которой происходит отделение очищенной эмульсии в циркуляционном потоке, при этом осаждающаяся часть неочищенной эмульсии из средней части емкости 7 поступает на повторную обработку, возвращаясь в емкость 1 через кран 8, а очищенная эмульсия из верхней части емкости 7 через кран 9 поступает в центробежный сепаратор 10, окончательно отделяющий примесные компоненты. Очищенная эмульсия через кран 11 поступает в смеситель 12, в который из емкостей 13 и 14 через дозаторы 15 и 16 соответственно подаются такие необходимые добавки и присадки, как стабилизаторы, антифризы и др. Из смесителя 12 промежуточная эмульсия с необходимыми добавками и присадками через кран 17 поступает на окончательную обработку - гомогенизацию в гидродинамическое многосекционное кавитационное устройство 18, в котором осуществляется смешение эмульсии с добавками, активация, нагрев до 50-60oС, диспеграция и усреднение всех компонентов и окончательная гомогенизация эмульсии.

Необходимая степень гомогенизации и требуемое качество эмульсии достигается рециркуляцией обрабатываемой эмульсии в смесителе 12 через линию с краном 19. Готовая водотопливная эмульсия через кран 20 и теплообменник 21 поступает на выход готового продукта либо непосредственно на потребление, либо в накопительную емкость. При этом исходное композиционное сырье может подаваться в емкость 1 через теплообменник 21 (для предварительного подогрева) по отводящей линии 22.

Статическое кавитационное устройство 5 (фиг.2) включает в себя: входной патрубок 23 для подачи жидкого топлива, цилиндрический корпус 24 вихревой камеры, помещенный в месте ввода входного патрубка 23, имеющий в одной торцевой стенке кольцевую прорезь 25, корпус 26 устройства в виде трубы, причем корпус 24 закреплен на торце корпуса 26; цилиндрическую перегородку 27, введенную в корпус 26 устройства соосно, внешний кавитатор 28, образованный пластинами, скрепленными звездообразно и вставленными в пространство между корпусом 26 устройства и цилиндрической перегородкой 27 с образованием каналов для прохода жидкой смеси в одном направлении; внутренний кавитатор 29, также образованный звездообразно скрепленными пластинами, вставленными внутрь и закрепленными на внутренней окружности (стенке) цилиндрической перегородки 27 с образованием каналов прохода жидкой смеси в обратном направлении; отражатель 30 потока с конусообразным выступом, установленный в торце корпуса 26 напротив кавитаторов. По оси отражателя 30 установлен вводной патрубок 31, служащий отдельным вводом для подачи дополнительной жидкости или воды на смешение с топливом и совместную кавитационную обработку. В части цилиндрической перегородки 27, выходящей в корпус вихревой камеры, выполнены по окружности циркуляционные отверстия 32, связывающие вихревую камеру с внутренним пространством цилиндрической перегородки 27. Выходной патрубок 33, являющийся частью цилиндрической перегородки 27, выступает наружу из корпуса 24 вихревой камеры. Направление потоков жидкой смеси в устройстве показано стрелками.

Статическое кавитационное устройство работает следующим образом. Жидкое топливо поступает под давлением Р0≥0,5 МПа от действия насоса (не показан) во входной патрубок 23, где давление жидкости преобразуется в увеличение скорости ее течения и жидкость поступает в корпус 24 вихревой камеры, который имеет несколько больший диаметр, чем корпус 26 устройства, где она приобретает вращательное движение и через кольцевую прорезь 25 в торцовой стенке корпуса 24 поступает в пространство между корпусом 26 и цилиндрической перегородкой 27 в каналы внешнего кавитатора 28, на выходе из которого попадает на отражатель 30 с изогнутой поверхностью и конусообразным центральным выступом. Под действием разрежения в центральной части отражателя, создаваемого вихревым потоком, через ввод - патрубок 31 вводится дополнительная жидкость или вода. Отражатель 30 направляет поток всех компонентов во внутренний кавитатор 29, пройдя через каналы звездообразных пластин которого, смешанная, диспергированная и эмульгированная жидкость направляется в выходной патрубок 33, которым служит выступающая из корпуса 24 часть цилиндрической перегородки 27. При движении на выход часть жидкости перетекает через циркуляционные отверстия 32 в корпус 24 вихревой камеры, что дает возможность направлять ее на повторную обработку для более тщательной диспергации.

Устройство 18 гомогенизации эмульсии (фиг.5) содержит корпус 34, включающий торцевые крышки 35 и наружные элементы 36 секций, соединенных друг с другом (стянутых) болтами 37. Корпус 34 имеет два входных патрубка 38, 39 с двух сторон, один из которых (патрубок 38) соединен со свободной полостью, служащей входной камерой 40, а другой - (патрубок 39) соединен с входной камерой 41. Многосекционный корпус помещен в кожух 42, в котором размещены пары секций встречно-направленно к одной центральной секции, при этом встречно-направленных секций может быть несколько пар. Секции включают в себя наружные элементы 36, на которых установлены статоры 43 секций одной стороны и статоры 44 секций другой стороны устройства, при этом статоры установлены с возможностью радиального смещения (для самоцентрирования роторов и статоров). Внутри статоров 43 секций одной стороны размещены вращающиеся на валу 45 роторы 46 и внутри статоров 44 секций другой стороны размещены роторы 47. Статоры 43 секций одной стороны и 44 - другой стороны имеют конфузоры 48, а роторы 46 - одной стороны и 44 - другой стороны имеют диффузоры 49, причем число диффузоров роторов равно числу конфузоров статоров. Центральная секция имеет статор 50 с конфузором 51 и с двухсторонним входом ротор 52 с диффузором 53. Сбоку центральной секции из нее через отверстие в корпусе 34 и кожух 42 выведен боковой выходной патрубок 54, служащий выходным патрубком устройства 18 гомогенизации. Входные патрубки 38 и 39 соединены трубопроводом 55, имеющим регулировочный кран 56.

Гидродинамическое устройство гомогенизации эмульсии работает следующим образом. Обрабатываемая эмульсия подается в один из входных патрубков и поступает через входные патрубки 38 и 39 в свободные полости - входные камеры 40 и 41 с двух сторон устройства, где приобретает вращательное движение и засасывается центробежными колесами - роторами 46 и 47, ускоряется и после кавитационной обработки в системах диффузоров 49 роторов и конфузоров 48 статоров встречно-направленных секций подается во входы с двух сторон центрального ротора 52, в котором эмульсия, в очередной раз ускоряясь, проходит через систему диффузор 53 - конфузор 51 центральной секции и поступает в боковой выходной патрубок 54 устройства. Кавитационная обработка в одной или нескольких (для усиления обработки) встречно-направленных парах секций и в центральной секции производит тонкую гомогенизацию топливной эмульсии, нагрев до 50-60oС и активацию, обеспечивающую длительное хранение эмульсии без расслоения.

Например, предлагаемым способом с помощью описанных устройств была получена эмульсия летнего дизельного топлива с содержанием воды 24% и с эмульгатором ОП-7 (концентрация 0,2 вес.%), имеющая следующие свойства:

тип эмульсий - прямой;

плотность, г/см3 - 0,875;

поверхностное натяжение, эрг/см2 - 6;

размер капель, мкм - 1,0÷2,5≈70%;

устойчивость, ч (по ГОСТ 6243-64) - 240 (расслоения не обнаружено); - 420 (расслоение 5%);

температурная устойчивость, oС - до 95oС;

вязкость эмульсии - 8-12.

Полученная эмульсия позволяет сократить расход топлива до 15% при применении в качестве эмульгатора мазута М 100 (5-10%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидродинамического эмульгирования и активации жидкого топлива | 2021 |

|

RU2766397C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПОЧНОЙ ЖИДКОСТИ | 2016 |

|

RU2613957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| КОМПЛЕКС КАВИТАЦИОННО-ВАКУУМНОГО СМЕШЕНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2716428C1 |

| ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2482906C2 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

Изобретение относится к технологии получения водотопливных эмульсий, используемых в качестве топлив. Способ включает смешение жидкого топлива и воды, эмульгирование в статическом кавитационном устройстве, очистку и окончательную обработку в гидродинамическом кавитационном многосекционном устройстве, каждая секция которого содержит ротор и статор. Статическое кавитационное устройство выполнено в виде трубы с внутренней трубчатой перегородкой. Кавитаторы из пластин размещены в кольцевой полости и внутри центральной трубы. На входе установлена вихревая камера. Гидродинамическое кавитационное устройство содержит несколько секций, встречно-направленных и имеющих статоры с конфузорами и роторы с диффузорами. Технический результат состоит в повышении степени гомогенизации при использовании исходных компонентов любой степени чистоты. 3 с. и 10 з.п.ф-лы, 6 ил.

| Установка для получения водотопливных эмульсий | 1983 |

|

SU1172585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| Роторный смеситель-диспергатор | 1981 |

|

SU1011219A1 |

| Устройство для обработки сред | 1985 |

|

SU1389828A1 |

| Эмульгатор для приготовления водных эмульсий флотореагентов | 1977 |

|

SU787078A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| Роторный аппарат | 1987 |

|

SU1546121A1 |

| Роторно-пульсационный аппарат | 1981 |

|

SU988322A2 |

Авторы

Даты

2003-04-20—Публикация

2001-01-12—Подача