Изобретение относится к технологии утилизации техногенных отходов и может найти применение при комплексной переработке золы-уноса ТЭС.

Исследованиями, проведенными в нашей стране и за рубежом, показано, что в золе и шлаках ТЭС содержится ряд компонентов, обладающих ценными, а в ряде случаев и уникальными технологическими свойствами, позволяющими эффективно использовать их во многих современных технологиях. Так, полые микросферы представляют большую ценность как наполнители самых разнообразных материалов. Содержание полых микросфер в золе редко превышает 1%. Способы их выделения из зол основаны на малой плотности микросфер и способности к флотации. Так, способ [1] включает гидросепарацию водной суспензии, съем всплывших микросфер и их обезвоживание. При этом используется нисходящий поток суспензии при скорости 5-7 м/час.

Магнетитовые микрошарики образуются в результате расплавления и термохимической трансформации железосодержащих минеральных компонентов углей. Технологические схемы выделения магнетитовых микрошариков основаны на магнитной сепарации [2] . Процесс осуществляют последовательно. Первая стадия - сепарация в сухом виде. На второй стадии используют процесс влажной магнитной сепарации. Плотность выделенного продукта составляет 3900 кг/м3. Содержание магнетитовых микрошариков редко превышает 10%. Однако промышленное извлечение магнетитовых микрошариков, по литературным данным, не реализовано. Одной из причин тому является то, что не обеспечивается комплексная переработка всей массы золы-уноса.

Близким к заявляемому по сути технологических приемов является способ классификации порошкообразных материалов в восходящем потоке разделяющей среды, отличающийся тем, что разделяющую среду в процессе ее взаимодействия с материалом многократно подвергают пульсации, причем интервал между пульсациями равен времени осаждения крупной фракции [3].

Способ позволяет в промышленном масштабе подвергать классификации порошкообразные материалы с однородными физико-химическими свойствами. Его возможности использования для порошкообразных материалов, включающих фазы с различными физико-химическими свойствами, крайне ограничены. Пыли ТЭЦ содержат наборы фаз с различными физико-химическими свойствами (плотность и удельная поверхность частиц зол равного размера, относящихся к различным фазам, отличаются в 2 и более раз).

Наиболее близким к заявляемому является способ переработки золошлаковых смесей тепловых электростанций, включающий разделение смеси на легкую и тяжелую фракции и последующий вывод легкой фракции, отличающийся тем, что с целью повышения качества продуктов переработки за счет выделения полых микросфер из легкой фракции, легкую фракцию подвергают в герметическом сосуде давлению жидкости с последующим сбросом полых стеклянных микросфер в верхней части сосуда, а несгоревших органических остатков в нижней части сосуда [4]. Способ принят в качестве прототипа по максимальному совпадению существенных признаков. К недостаткам способа следует отнести малую производительность, обусловленную периодичностью процесса под давлением.

Целью заявляемого технического решения является высокая удельная производительность процесса комплексной переработки зол-уноса ТЭЦ.

Поставленная цель достигается тем, что ввод исходного продукта относительно уровня столба восходящего потока жидкости осуществляется на расстоянии 0,2-1,5 м, а весь восходящий поток разбивают по высоте на чередующиеся участки с резкопеременными гидродинамическими режимами ламинарного и турбулентного течений. Интервал между пульсациями устанавливают исходя из времени осаждения фракции с максимальным соотношением плотности к удельной поверхности частиц в участках с ламинарным течением. Кроме того, в сечении восходящего потока накладывается одно или более магнитное поле напряженностью 800-1200 Гс.

Сущность заявляемого способа состоит в том, что при наличии двух или более фаз с различными физико-химическими свойствами в исходных порошкообразных продуктах в режиме Стокса, определяемого малыми числами Рейнольдса, быстрее будут осаждаться частицы, имеющие максимальное соотношение плотность/удельная поверхность, а не крупность, как это имеет место для однородных продуктов. Как правило, реальные порошкообразные материалы склонны к образованию агрегатов, что не позволяет реализовать благоприятный для классификации режим Стокса. Турбулизация восходящего потока периодически по его высоте позволяет разбить агрегаты на их составляющие. Количество турбулентных зон обусловлено прочностью образованных агрегатов и определяется для каждого конкретного продукта. Ввод исходного питания на определенной высоте пульсирующего столба жидкости с переменным гидродинамическим режимом обеспечивает полную сегрегацию полых микросфер от сопутствующих продуктов.

Индивидуальная частица, движущаяся в гравитационном поле и преодолевающая восходящий поток жидкости, обладает определенной инерцией, которой должно быть достаточно для преодоления запирающего эффекта турбулентного слоя. При увеличении высоты турбулентного слоя эффект классификации резко падает.

Магнитные частицы, содержащиеся в золе, могут быть трех типов: повышенной плотности - магнетитовые шарики, дефектные неидеальной формы и полые магнитные микросферы с более низкой плотностью. Магнитное поле в зоне осаждения плотных частиц позволяет отделить последние от крупнокристаллической массы оксидов кремния. Магнитное поле в зоне выноса легкой фракции обеспечивает выделение из общего потока дефектных и полых магнитных частиц.

Способ может быть осуществлен, например, в пульсационной колонне с завихряющей насадкой, расположенной по высоте колонны на определенном расстоянии при непрерывной подаче исходного материала в среднюю часть колонны. Возможность реализации заявленного способа подтверждается следующими примерами.

Пример 1. Классификации подвергали смесь, содержащую в равных весовых частях кварцевый песок ρ = 2,3 г/см3, Sуд = 0,9 м2/г, фракционный состав: < 0,063 мм - 5%; 0,1 - 0,063 мм - 20%; 0,2 - 0,1 мм - 50%; 0,4 - 0,2 мм - 25%), γ- Al2O3( ρ = 4,0 г/см3, Sуд = 240 м2/г, фракционный состав: < 0,063 мм - 7%; 0,1 - 0,063 мм - 31%; 0,2 - 0,1 мм - 45%; 0,4 - 0,2 мм - 15%) и магнетитовые микрошарики( ρ = 4,8 г/см3, Sуд = 0,5 м2/г, фракционный состав: < 0,063 мм - 70%; 0,1 - 0,063 мм - 21%; 0,2 - 0,1 мм - 4%; 0,4 - 0,2 мм - 5%).

Процесс осуществляли в колонном пульсационном аппарате диаметром 50 мм с пневматическими пульсаторами и завихряющими перегородками. Расстояние между перегородками составляло 80 мм, а площадь живого сечения насадки - 30%. Скорость восходящего потока воды составляла 0,005 м/с. Амплитуду пульсации выдерживали в пределах 5 мм. Частоту пульсации варьировали в пределах отношений: плотность/ удельная поверхность, присущих двум немагнитным продуктам (кварцевый песок и γ -Al2O3). В данном случае 0,2-5,0 имп/мин. В нижней части колонны расположили кольцевой электромагнит, обеспечивающий требуемый диапазон напряженности магнитного поля в сечении восходящего потока (1000 Гс). Эффективность процесса оценивали по результатам рентгенофазового анализа и визуальным контролем за качеством выделенных продуктов с использованием микроскопа. Результаты устоявшихся режимов классификации характеризовались резким максимумом разделяющей способности при частоте пульсации близкой отношению плотности песка к его удельной поверхности 3 имп/мин. Магнитное поле в зоне осаждения плотных частиц позволило отделить магнетитовые микрошарики от крупнокристаллической массы оксидов кремния. В этих условиях были получены 3 типа продуктов: верхний продукт (содержит 92% γ -Al2O3 и 8% кварцевого песка), нижний немагнитный продукт (содержит 8% γ -Al2O3 и 92% кварцевого песка) и нижний магнитный продукт, состоящий из магнетитовых микрошариков.

Пример 2. Классификации подвергали летучую золу от сжигания угля. Для проведения процесса использовали колонный аппарат, описанный в примере 1. Высота рабочей зоны восходящего потока составляла 2 м. Ввод суспензии золы-уноса осуществляли через воронку на уровень 0,1; 0,2; 1,0; 1,5; 1,6 м по высоте восходящего потока. Промывную воду подавали через нижний патрубок колонного аппарата в зоне пульсационной камеры. Скорость восходящего потока составляла 0,038 м/с. Частота пульсации, исходя из соотношения плотность/удельная поверхность магнетитовых микрошариков, составляла 10 имп/мин. Амплитуда - 5 мм. В верхней и нижней частях колонны расположили кольцевые электромагниты, обеспечивающие требуемый диапазон напряженности магнитного поля в сечении восходящего потока (1000 Гс). Эффективность процесса определяли визуальным контролем за качеством выделенных продуктов с использованием микроскопа. Параллельные пробы выборочно подвергали рентгенофазовому анализу. Выход полых микросфер определяли после осаждения суспензии верхнего слива колонны в отстойнике. В зависимости уровня ввода исходной суспензии выход полых микросфер составил соответственно 51, 82, 84, 88, 89 и 88%.

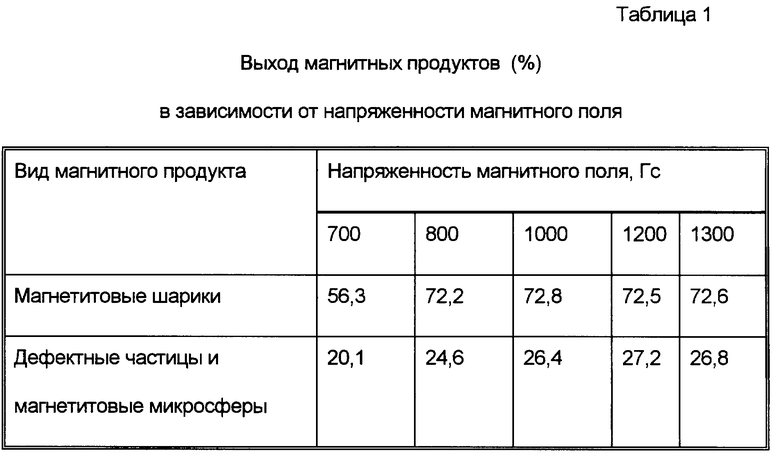

Пример 3. Переработке в пульсационном аппарате подвергали 5 кг золы. Процесс проводили как в примере 2. Эффективность процесса определяли по конечному выходу магнитного продукта (см. таблицу в конце описания). По результатам проведенных испытаний установлено, что для полного качественного выделения магнитного продукта необходимо одно или более магнитное поле напряженностью 800-1200 Гс.

Пример 4. Переработке в пульсационном аппарате подвергали 10 кг золы Ирша-Бородинского бассейна. Процесс проводили как в примере 3 при напряженности магнитного поля 1000 Гс. В результате получено 6 видов продуктов, кг:

Полые микросферы - 0,051

Магнетитовые шарики - 0,19

Магнитные частицы дефектные - 0,07

Полые магнитные микросферы - 0,004

Кварцевый песок - 1,2

Отстой верхнего слива - 8,4

Отстой верхнего слива колонны использовали для тестовых испытаний на пригодность для производства цемента по традиционной технологии Красноярского цементного завода. Результат положительный.

Таким образом, заявляемое техническое решение обеспечивает комплексную переработку золы-уноса ТЭЦ. Удельные нагрузки, которые по результатам пилотных испытаний составили 1,2 т/ч•м2, позволяют утверждать о возможности создания высокоэффективных производств, обеспечивающих комплексную переработку золы-уноса ТЭЦ.

Источники информации

1. Пат. РФ 2013410, C 04 B 18/10. Способ получения микросфер из водной суспензии летучей золы ТЭС.- БИ N 10, 1994.

2. Пат. США 4432868, B 02 C 23/14. Выделение высококачественного магнетита из золы-уноса.

3. А. с. СССР 671844, B 03 B 5/68. Способ классификации порошкообразных материалов.- БИ N 25, 1979.

4. А.с. СССР 1697885, B 03 B 7/00. Способ переработки золошлаковых смесей тепловых электростанций.- БИ N 46, 1991. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ МИКРОСФЕР РАЗНЫХ ФРАКЦИЙ ИЗ ЛЕТУЧЕЙ ЗОЛЫ ТЕПЛОВЫХ СТАНЦИЙ | 2009 |

|

RU2407595C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЦЕНОСФЕР ЛЕТУЧИХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2001 |

|

RU2212276C2 |

| Способ комплексной переработки золы отвалов тепловых электростанций и установка для комплексной переработки золы отвалов тепловых электростанций | 2016 |

|

RU2614003C2 |

| ЖЕЛЕЗООКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ТЕРМОЛИЗА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2442648C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР КОЛОННОГО ТИПА | 2010 |

|

RU2434681C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЦЕНОСФЕР ЛЕТУЧИХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2006 |

|

RU2328347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СТЕКЛОМАТЕРИАЛОВ ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1995 |

|

RU2104976C1 |

| КЕРАМИЧЕСКАЯ ГУБКА ДЛЯ КОНЦЕНТРИРОВАНИЯ И ОТВЕРЖДЕНИЯ ЖИДКИХ ОСОБООПАСНЫХ ОТХОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2165110C2 |

| ОГНЕТУШАЩИЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2465938C1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

Изобретение относится к технологии утилизации техногенных отходов и может найти применение при комплексной переработке золы-уноса ТЭС. Способ переработки отходов тепловых электростанций, преимущественно золы-уноса, включает разделение смеси на легкую и тяжелую фракции в восходящем потоке разделяющей среды с наложением многократной пульсации, причем на восходящий поток в его сечении накладывают одно или более магнитное поле напряженностью 800 - 1200 Гс, ввод исходного продукта относительно уровня столба восходящего потока осуществляют на расстоянии 0,2-1,5 м, весь восходящий поток разбивают по высоте на чередующиеся участки с резкопеременными гидродинамическими режимами ламинарного и турбулентного течений, а частоту пульсации устанавливают пропорционально времени осаждения фракции фазы с максимальным соотношением плотность/удельная поверхность частиц в участках с ламинарным течением. Технический результат - высокая удельная производительность процесса комплексной переработки золы-уноса ТЭЦ. 1 з.п.ф-лы, 1 табл.

| Способ переработки золошлаковых смесей тепловых электростанций | 1989 |

|

SU1697885A1 |

| Способ классификации порошкообразных материалов | 1972 |

|

SU671844A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕР ИЗ ВОДНОЙ СУСПЕНЗИИ ЛЕТУЧЕЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1991 |

|

RU2013410C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕР ИЗ ВОДНОЙ СУСПЕНЗИИ ЛЕТУЧЕЙ ЗОЛЫ ТЭС | 1991 |

|

RU2017696C1 |

Авторы

Даты

1999-04-27—Публикация

1997-02-04—Подача