Изобретение относится к области получения катализаторов очистки газовых смесей от оксида углерода в системах коллективной защиты органов дыхания, в каталитических нейтрализаторах выхлопных газов двигателей автотранспорта или для других индустриальных, природоохранных, санитарно-гигиенических целей и может быть использовано в технологии производства катализаторов окисления СО и очистки атмосферы изолированных помещений и отходящих газов объектов различного назначения.

Известны способы получения нанесенных катализаторов на гранулированных оксидных носителях с развитым объемом как мезо-, так и транспортных макропор. Наличие высокой удельной поверхности обеспечивает необходимую дисперсность активных компонентов (преимущественно Pt и/или Pd), в результате чего получаемые катализаторы характеризуются высокой каталитической активностью в процессе окисления СО в диапазоне температур, зависящих от объемных скоростей очищаемой среды, ее состава - концентраций СО, кислорода, паров воды, мешающих примесей и требований, вытекающих из специфики условий и задач газоочистки.

Для аварийных ситуаций в изолированных помещениях характерно резкое повышение концентрации СО C0CO - до 15000 мг/м3 при снижении концентрации О2 в воздухе С0 O2 - до 5,4% об. и относительной влажности воздуха - ϕ=(70-100) отн.% Необходимость применения экстренной газоочистки диктует жесткие требования к катализатору окисления СО: степень окисления X - не менее 90% при объемных скоростях подаваемого на очистку газового потока Voб - не менее 25000 ч-1 в рабочем диапазоне температур T - не выше 300°С при температуре «зажигания» Тзаж - не более 80°С и выходе на режим X=90% за время τ90 - не более 600 с. При этом газодинамическое сопротивление слоя катализатора, его объем и содержание в нем металлов платиновой группы должны быть минимизированы. Сочетание таких свойств катализатора может быть обеспечено формированием его в виде тонкослойного покрытия на первичном носителе - блоке сотовой структуры.

Известны способы получения катализаторов на блочных металлических и керамических носителях сотовой структуры с многоканальными отверстиями в направлении течения газового потока, что обеспечивает значительное снижение (по сравнению с гранулированными катализаторами) оказываемого ему газодинамического сопротивления. Так как полученные в условиях высоких температур керамические и металлические блочные носители (первичные, инертные носители) обладают малой удельной поверхностью (менее 1 м2/г), ее увеличивают перед нанесением активных компонентов наслаиванием промежуточного покрытия из пористого оксидного материала с развитой поверхностью. Формирование катализатора в виде тонкослойного покрытия на поверхности каналов-сот снижает диффузионные торможения, а развитая удельная поверхность оксидного материала промежуточного покрытия обеспечивает необходимую дисперсность нанесенных на нее активных компонентов (преимущественно Pt и/или Pd, других металлов платиновой группы). В результате получаемые блочные катализаторы характеризуются высокой каталитической активностью в процессах газоочистки.

Одной из основных причин, ограничивающих эффективное использование как гранулированных, так и блочных катализаторов окисления СО в условиях аварийной очистки воздуха изолированных помещений, является то, что для обеспечения низкой температуры зажигания (Тзаж - не выше 80°С) и быстрого (τ90 - не более 600 с) выхода на режим с X не менее 90% в рабочем диапазоне температур (T - не выше 300°С) при указанных характеристиках очищаемой среды (C0CO - до 15000 мг/м3, C0O2≥5,4% об., ϕ=(70-100) отн.%, Voб - не менее 25000 ч-1), необходимо высокое содержание каталитических контактов Pt и/или Pd, дисперсно распределенных на поверхности пористого оксидного промежуточного покрытия. В свою очередь, дисперсность и рациональное распределение каталитических контактов, а также их концентрация, необходимая и достаточная для эффективного окисления СО, во многом зависят от химического и фазового состава, пористой структуры, толщины оксидного промежуточного покрытия, что в основном определяется способом приготовления катализатора.

Неоптимальность же химического и фазового состава, пористой структуры, толщины оксидного вторичного носителя (промежуточного покрытия) и недостаточность дисперсности каталитических контактов, как правило, вынужденно компенсируется повышением содержания благородных металлов в катализаторе и введением операции их восстановления. Последнее обстоятельство приводит к усложнению способа приготовления и повышению стоимости катализатора.

Обеспечение высоких эксплуатационных показателей блочного катализатора окисления СО в условиях аварийной газоочистки - эффективности очистки в сочетании с быстродействием в диапазоне температур не выше 300°С - возможно при целенаправленном синтезе на поверхности металлического блока высокопрочного термоустойчивого оксидного промежуточного покрытия с оптимальными фазовым и химическим составами, пористой структурой, обеспечивающими рациональное распределение нанесенного каталитического контакта из одного или нескольких металлов платиновой группы, преимущественно Pt и/или Pd.

Известен способ формирования прочного оксидного покрытия на поверхности металлического блока (Патент РФ на изобретение №2146174, МПК № B01J 37/025, B01J 23/63, B01J 21/04, опубл. 10.03.2000), при котором инертный носитель из холоднокатаной Al-содержащей стальной фольги окисляют в токе воздуха или кислорода при температуре (920-990)°С в течение (20-24) часов, что приводит к формированию на поверхности металла равномерного слоя из поверхностного оксида алюминия, частицы которого затем становятся центрами закрепления при дальнейшем нанесении промежуточного алюмооксидного покрытия из водного раствора NaOH при непосредственном растворении алюминиевой стружки; после отмывки и термообработки получается равномерное и прочное покрытие, на которое затем наносят оксид церия методом пропитки раствором нитрата церия с последующим терморазложением до СеО2. Близкие результаты достигаются при нанесении промежуточного покрытия растворением металлического алюминия в водном растворе гидроксида калия (Патент РФ на изобретение №2190470, МПК B01J 37/025, B01J 23/63, опубл. 10.10.2002)

Вышеописанные способы приготовления катализатора имеют ряд существенных недостатков. Во-первых, процесс нанесения промежуточного покрытия на первичный носитель достаточно длителен (12-15) ч (по патенту РФ на изобретение №2146174, МПК № B01J 37/025, B01J 23/63, B01J 21/04, опубл. 10.03.2000), и (20-25) ч (по патенту РФ на изобретение №2190470, МПК B01J 37/025, B01J 23/63, опубл. 10.10.2002).

Во-вторых, нанесение оксида церия на поверхность промежуточного покрытия - это отдельная технологическая стадия, приводящая к увеличению энерго- и трудозатрат, т.е. к усложнению технологии и удорожанию катализатора. В-третьих, процесс нанесения оксида алюминия по данному способу сопровождается выделением газообразного водорода, т.е. является пожаро- и взрывоопасным.

Кроме того, недостатком получаемых катализаторов является низкая пористость покрытия; как правило, не более (0,3-0,35) см3/г и незначительный объем макропор. Вследствие формирования оксида алюминия из раствора в NaOH или КОН и сложности полной отмывки щелочных катионов, а также из-за относительной тонкопористости промежуточные покрытия, являющиеся носителями получаемых катализаторов, не обладают высокой термостабильностью, что влечет необходимость повышения количества вводимых благородных металлов для обеспечения удовлетворительной активности и ресурса катализатора.

Известен способ, описанный в патенте US 4587231 А, опубл. 06.05.1986, где с целью получения блочного катализатора очистки выхлопных газов ДВС (в том числе окисления СО) исходный монолитный (керамический) носитель многократно обрабатывают глиноземной суспензией, в которой диспергирован порошок оксида алюминия, содержащий и оксид церия. Обработанный суспензией носитель прокаливают и на оксидно-алюминиевое покрытие, модифицированное оксидом церия, осаждают активные вещества - металлы платиновой группы.

Основным недостатком такого способа приготовления блочного катализатора является низкая прочность сцепления покрытия из оксида алюминия с поверхностью инертного носителя. Кроме того, удельная поверхность получаемого при этом вторичного носителя недостаточна для обеспечения требуемой активности катализатора.

В а.с. СССР №695697, 05.11.79 описан способ приготовления вторичного оксидного носителя и из него - блочного катализатора дожигания вредных примесей, в том числе СО, путем нанесения на первичный керамический блочный носитель пленки оксида алюминия многократной пропиткой из суспензии оксида алюминия в растворе оксинитрата алюминия.

Известный способ и получаемые согласно ему носитель и катализатор имеют следующие существенные недостатки. Во-первых, в качестве основы для приготовления носителя используют керамический блок, уступающий по своим технико-эксплуатационным показателям металлическому, а именно керамический блок имеет существенно меньшие механическую прочность и износостойкость, а также более высокие удельную массу, время прогрева (180 с вместо 60 с у металлического) и противодавление. Во вторых, выбранные условия приготовления, (а именно, покрывная суспензия содержит в качестве дисперсионной среды коллоидный раствор оксинитрата алюминия) приводят к формированию оксидного покрытия с напряженной структурой, склонной к растрескиванию. В-третьих, низкая удельная поверхность оксидного промежуточного покрытия (вторичного носителя), составляющая (15-30) м2/г).

Наиболее близкими способом приготовления катализатора и катализатором к заявляемым являются способ приготовления катализатора и катализатор окисления и очистки газов, описанные в патенте РФ на изобретение №2470708, МПК B01J 37/025, B01J 23/63, опубл. 27.12.2012, (прототип).

По вышеуказанному патенту с целью повышения прочности и термостабильности блочного катализатора окисления и очистки газов способ его приготовления включает: предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°С в токе воздуха в течение (12-15) часов, а затем нанесение на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии при комнатной температуре, термообработку блока с промежуточным покрытием в токе воздуха при температуре (660-700)°С с выдержкой (70-90) минут и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы посредством пропитки водным раствором их предшественников с последующими сушкой при 100-120°С и восстановлением водородом при ступенчатом подъеме температуры до 400°С и выдержке при этой температуре в течение 6 часов; промежуточное покрытие наносят из суспензии, содержащей в % масс: гидроксид алюминия (псевдобемит) - (22-32), азотнокислый алюминий - (2-4), азотнокислый церий - (3-7), базальтовые чешуи из супертонкого базальтового волокна с диаметром элементарных частиц (1-3) мкм и длиной до 1000 мкм - (1,3-3,5), вода - до 100.

Катализатор с повышенными прочностью и термостабильностью, полученный по данному способу, содержит блочный металлический носитель, (9-20) мас.% промежуточного покрытия из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы; промежуточное покрытие из модифицированного Al2O3, имеющего удельную поверхность (метод низкотемпературной десорбции аргона по БЭТ) (120-140) м2/г, содержит в мас.%: оксид алюминия (73,2-90,5), оксид церия - (5,2-13,8), базальт - (4,3-13,0).

Образцы катализатора, приготовленные вышеприведенным способом, характеризуются, в выбранных авторами условиях определения, показателями:

- механической прочностью - П=(92,7-99,9) мас.%, оцениваемой по доле (в %) сохранившейся массы покрытия блока после воздействия ударных нагрузок с помощью механической качалки (30 минут по 100 ударов в минуту) в присутствии свободно перемещающегося кварцевого песка;

- степенью превращения СО, равной (94-98) % при температуре 205°С (условия определения: исходная газовая смесь с концентрациями СО - 1 об.%, О2 - 2 об.%, N2 - остальное; объемная скорость подачи - 30000 ч-1);

- термостабильностью, оцениваемой сопоставлением показателей - исходных и после высокотемпературного воздействия, а именно, после 1000°С: Π=(90,79-99,6) мас.%, S=(%5-91) м2/г; степень превращения СО при температуре 205°С составила Х=(80-87) отн.%

Данные о степени превращения СО при очистке газовой смеси с относительной влажностью не менее 70 отн.%, а также о температуре зажигания, времени и температуре достижения Х=90% в материалах патента не приведены, что не позволяет оценить эффективность его использования для окисления СО в условиях аварийной газоочистки.

К недостаткам вышеописанного способа и получаемого катализатора, принятых за прототипы, следует отнести:

Во-первых, использование в данном способе суспензии предложенного состава обеспечивает нанесение на блок за один раз лишь от 9 до 20 мас.%, промежуточного покрытия (в пересчете на дегидратированный модифицированный оксид алюминия), хотя очевидно, что для оптимизации (повышения) дисперсности распределения металлов платиновой группы на поверхности пор оксидного покрытия потребуется увеличение его количества сверх 20 мас.%; а для этого необходимо повторение операций нанесения суспензии и термообработки (660-700)°С с выдержкой (70-90) минут) блока с промежуточным покрытием, что усложняет технологию.

Во-вторых, неоптимальностью (для обеспечения эффективного функционирования в условиях аварийной газоочистки) качественного и количественного состава оксидов в промежуточном покрытии, а именно: - недостаточностью содержания оксида церия, являющегося нестехиометрическим оксидом и в связи с этим - регулятором количества кислорода, участвующего в каталитическом окислении СО и тем самым способствующего снижению температурного интервала и времени установления высокой степени очистки; - отсутствием в составе покрытия промоторов - оксидов Me, способных, с одной стороны, при температурах до 300°С окислять СО в присутствии паров воды, а с другой, повысить энергетическую неоднородность поверхности и тем самым благоприятствовать дисперсному распределению на ней наносимого благородного металла, а следовательно, обеспечивающих эффективную очистку влажных газовых смесей от СО при более низких по сравнению с прототипом температурах. В вышеописанном способе не приведены оценки каталитической активности образцов по показателям температуры зажигания Тзаж, температуры и времени достижения Х=90% (Т90 и τ90, соответственно) в присутствии паров воды в очищаемой газовой смеси. Для образцов катализатора, приготовленных в соответствии с примерами 4 (10,5 мас.% СеО2) и 6 (13,8 мас.% СеО2), иллюстрирующими изобретение по патенту РФ на изобретение №2470708, МПК B01J 37/025, B01J 23/63, опубл. 27.12.2012, определены эти показатели испытаниями на лабораторной проточной установке при условиях аварийной очистки: а) газовая смесь, содержащая (20°С): СО - 1,2 об.% (15000 мг/м3), O2 - 5,5 об.%, пары воды - 70-71 отн.% (12000 мг/м3), Ν2 - остальное; объемная скорость подачи в реактор - 25000 ч-1; б) диапазон

рабочих температур в реакционной зоне - до 300°С. «Степень превращения» (X, %), рассчитывали как частное от деления убыли концентрации СО в результате каталитического окисления до СО2 (C0CO-CвыxCO) на величину исходной концентрации СО (CoCO), в %; определение концентраций СО в газовой смеси - исходной и после каталитического окисления - методом реакционной газовой хроматографии. «Температуру зажигания» (Тзаж, °С) определяли по температурной кривой X= (T) как температуру, соответствующую Х=10% (условно принята за начало устойчивого роста X). «Температуру достижения X=90%» (Т90,°С) определяли по температурной кривой X=

(T) как температуру, соответствующую Х=10% (условно принята за начало устойчивого роста X). «Температуру достижения X=90%» (Т90,°С) определяли по температурной кривой X= (T) как точку на температурной оси, соответствующую Х=90%. «Время достижения X=90% (τ90, с) - время, фиксируемое от начала устойчивого роста X (с Х=10%) до достижения Х=90%. Полученные результаты, а именно, для образца примера 4: Тзаж=144°С, Т90=226°С, τ90=970 с, а для образца примера 6: Тзаж=119°С, Т90=211°С, τ90=920 с - свидетельствуют о необходимости улучшения этих показателей катализатора окисления СО применительно к аварийной газоочистке.

(T) как точку на температурной оси, соответствующую Х=90%. «Время достижения X=90% (τ90, с) - время, фиксируемое от начала устойчивого роста X (с Х=10%) до достижения Х=90%. Полученные результаты, а именно, для образца примера 4: Тзаж=144°С, Т90=226°С, τ90=970 с, а для образца примера 6: Тзаж=119°С, Т90=211°С, τ90=920 с - свидетельствуют о необходимости улучшения этих показателей катализатора окисления СО применительно к аварийной газоочистке.

В-третьих, обязательность в прототипе - после пропитки оксидного покрытия раствором соединения-предшественника активного компонента (благородного металла) и сушки - проведения операции восстановления катализатора в токе водорода при ступенчатом подъеме температуры и выдержке при 350-400°С в течение 6-5 часов, что усложняет технологию.

Техническим результатом заявляемого способа получения катализатора для окисления СО в условиях аварийной газоочистки является устранение указанных недостатков, а именно упрощение технологии, повышение эксплуатационных характеристик блочного катализатора - снижение температуры начала окисления, времени и температуры достижения 90%-ной степени окисления - за счет повышения в составе покрывной суспензии содержания нитрата церия, введения в состав покрывной суспензии нитрата меди, нитрата кобальта в качестве соединений-предшественников каталитически активных промоторов - оксида меди и оксида кобальта, а также порошка метасиликата алюминия фракции менее 10 мкм в качестве гетерогенной добавки, в совокупности всего ингредиентного состава обеспечивающих формирование более низкотемпературного катализатора при сохранении высоких показателей степени окисления СО, механической прочности и термостабильности.

Поставленная задача решается за счет способа приготовления катализатора, включающего предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°С в токе воздуха в течение (12-15) часов, а затем нанесение при комнатной температуре на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии, содержащей гидроксид алюминия (псевдобемит), азотнокислый алюминий, азотнокислый церий, базальтовые чешуи из супертонкого базальтового волокна с диаметром элементарных частиц (1-3) мкм и длиной до 1000 мкм и воду, термообработку блока с промежуточным покрытием в токе воздуха при температуре (660-700)°С с выдержкой (70-90) минут и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы посредством пропитки водным раствором их предшественников с последующими сушкой при 100-120°С и необязательным восстановлением водородом при ступенчатом подъеме температуры до (350-400)°С и выдержке при этой температуре в течение 6 часов; промежуточное покрытие наносят из суспензии, содержащей дополнительно нитрат меди, нитрат кобальта, порошок метасиликата алюминия с размером частиц менее 10 мкм, при следующем соотношении компонентов в суспензии, мас.%: гидроксид алюминия (псевдобемит) - (17,9-24,8), нитрат алюминия - (1,5-2,8), нитрат церия - (5,1-9,8), нитрат меди - (1,1-1,9), нитрат кобальта - (1,0-1,5), метасиликат алюминия - (1,1-1,6), базальтовые чешуи - (1,2-2,5), вода - до 100.

Поставленная задача решается также за счет катализатора с повышенными эксплуатационными характеристиками в условиях аварийной газоочистки - сниженными температурой начала окисления СО, временем и температурой достижения 90%-ной степени окисления СО при сохранении высоких степеней окисления, прочности и термостойкости. Катализатор включает блочный металлический носитель, промежуточное покрытие из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы, не обязательно в восстановленной форме; катализатор, содержащий (19-32) мас.% модифицированного Al2O3, имеющего удельную поверхность (102-123) м2/г, отличается тем, что модифицированный оксид алюминия дополнительно содержит оксид меди, оксид кобальта, метасиликат алюминия, а компоненты покрытия находятся в следующем массовом соотношении (%): оксид алюминия (59,4-70,1), оксид церия - (14,2-20,1), оксид меди - (2,3-2,9), оксид кобальта - (3,7-4,2), метасиликат алюминия - (4,6-5,4), базальт - (5,1-8,0).

Существенным отличием предлагаемого изобретения является использование при приготовлении катализатора для нанесения промежуточного покрытия - покрывной суспензии, представляющей собой водный раствор, в котором диспергировано от 17,9 до 24,8 мас.% гидроксида алюминия AlO(ОН) - псевдобемита, от 1,2 до 2,5 мас.% базальтовых чешуй из супертонких волокон с размером элементарных частиц диаметром (1-3) мкм, длиной до 1000 мкм, дополнительно от 1,0 до 1,6 мас.% порошка метасиликата алюминия Al6Si2O13 с размером частиц менее 10 мкм, и растворено от 1,5 до 2,8 мас.% нитрата алюминия Al(NO3)3, от 5,1 до 9,8 мас.% нитрата церия Се(NO3)3, дополнительно от 1,1 до 1,9 мас.% нитрата меди Cu(NO3)2 и от 1,0 до 1,5 мас.% нитрата кобальта Со(NO3)2, (вода - до 100 мас.%). В известном уровне техники аналогичной совокупности ингредиентов покрывной суспензии с указанным массовым соотношением (%) не обнаружено и получение катализатора с повышенными эксплуатационными характеристиками - сниженными температурой начала окисления, временем и температурой достижения 90%-ной степени окисления при обеспечении высоких степени окисления СО, прочности и термостабильности обусловлено следующим:

Использование суспензии предлагаемого совокупного ингредиентного состава обеспечивает при нанесении на блок за один раз от 19 до 32 мас.% промежуточного покрытия (в пересчете на дегидратированный модифицированный оксид алюминия), а после его термообработки - повышение дисперсности нанесенных каталитически активных металлов платиновой группы за счет пропитки растворами с меньшей концентрацией предшественников при равных содержаниях в единице объема катализатора; достаточность однократного нанесения суспензии для формирования указанного содержания промежуточного покрытия - упрощает технологию.

Дополнительное введение в покрывную суспензию порошка метасиликата алюминия с размером частиц менее 10 мкм в качестве гетерогенной добавки обеспечивает в совокупности ингредиентного состава повышение счетной концентрации дисперсной фазы в суспензии и поверхности ее контакта с дисперсионной средой, что в совокупности с армирующим воздействием базальтовых чешуй увеличивает количество наносимого за 1 операцию промежуточного покрытия до (19-32) мас.% из модифицированного активного оксида алюминия без потери прочности и термостабильности катализатора.

Дополнительное введение в состав покрывной суспензии нитратов меди и кобальта, являющихся соединениями-предшественниками промоторов - оксидов меди и кобальта, способных, с одной стороны, при (80-300)°С окислять СО в присутствии паров воды, а с другой, повышать энергетическую неоднородность поверхности промежуточного покрытия и дисперсность распределения на нем благородного металла, обеспечивает в совокупности ингредиентного состава эффективную очистку влажных газовых смесей от СО при более низких по сравнению с прототипом температурах.

Повышение в составе покрывной суспензии содержания нитрата церия обеспечивает повышение в промежуточном покрытии после его термообработки и в готовом катализаторе - содержания оксида церия, являющегося нестехиометрическим оксидом и в связи с этим - регулятором количества кислорода, участвующего в каталитическом окислении СО, что в совокупности всего ингредиентного состава катализатора обеспечивает снижение температурного интервала окисления СО и времени установления высокой степени очистки.

Использование суспензии предлагаемого совокупного ингредиентного состава обеспечивает после нанесении на блок от 19 до 32 мас.% промежуточного покрытия, его термообработки и нанесения каталитически активных металлов платиновой группы, сушки - необязательность проведения термообработки катализатора в восстановительной атмосфере водорода, за счет повышения активности благородных металлов в оксидной форме в присутствии в промежуточном покрытия промоторов - каталитически активных оксидов меди и кобальта и повышенного содержания оксида церия; при этом в процессе окисления СО происходит частичное восстановление благородного металла; проведение завершающей термообработки катализатора в воздушной атмосфере при ступенчатом подъеме температуры до (350-400)°С и выдержке при этой температуре в течение 5-6 ч - упрощает технологию.

Существенным отличием предлагаемого изобретения является также образование блочного катализатора, содержащего от 19 до 32 мас.% промежуточного покрытия из модифицированного оксида алюминия с составом, мас.%: оксид алюминия Al2O3 (59,4-70,1), оксид церия СеО2 - (14,2-20,1), оксид меди CuO - (2,3-2,9), оксид кобальта Co3O4 - (3,7-4,2), метасиликат алюминия Al6SiO2O13 - (4,6-5,4), базальт - (5,1-8,0). В известном уровне техники аналогичной совокупности ингредиентов с указанным массовым соотношением (%) не обнаружено; получение блочного катализатора с повышенными эксплуатационными характеристиками - снижением температуры начала окисления, времени и температуры 90%-ной степени окисления СО - достигается за счет повышения в составе модифицированного оксида алюминия содержания оксида церия и дополнительно - каталитически активных оксида меди и оксида кобальта, а также гетерогенной добавки - метасиликата алюминия фракции менее 10 мкм, в совокупности всего ингредиентного состава обеспечивающих формирование более низкотемпературного и быстродействующего нанесенного катализатора платиновой группы, не обязательно в восстановленной форме, при сохранении высоких показателей степени окисления СО, механической прочности и термостабильности.

Дополнительное введение в промежуточное покрытие (4,6-5,4) мас.% метасиликата алюминия с размером частиц менее 10 мкм в качестве гетерогенной добавки обеспечивает в совокупности ингредиентного состава и в сочетании с армирующим воздействием базальтовых чешуй увеличение содержания в блочном катализаторе промежуточного покрытия до (19-32) мас.% без потери прочности и термостабильности катализатора.

Дополнительное введение в состав промежуточного покрытия оксидов меди и кобальта, способных при 80-300°С окислять СО в присутствии паров воды, а также повышающих энергетическую неоднородность поверхности промежуточного покрытия и дисперсность распределения на нем благородных металлов или их оксидов, обеспечивает, в совокупности ингредиентного состава, эффективную очистку влажных газовых смесей от СО при более низких по сравнению с прототипом температурах.

Повышение в составе промежуточного покрытия катализатора содержания оксида церия, являющегося нестехиометрическим оксидом и в связи с этим - регулятором количества кислорода, участвующего в каталитическом окислении СО, в совокупности всего ингредиентного состава катализатора обеспечивает снижение температурного интервала окисления СО и времени установления высокой степени очистки.

Предлагаемый совокупный ингредиентный состав промежуточного покрытия, после его нанесения на блок в количестве от 19 до 32% масс, модифицированного оксида алюминия, обеспечивает нанесение каталитически активных металлов платиновой группы посредством пропитки растворами их солей с последующими сушкой и заключительной термообработкой при необязательности ее проведения в восстановительной атмосфере водорода - за счет повышения активности благородных металлов в оксидной форме в присутствии в промежуточном покрытии промоторов - каталитически активных оксидов меди и кобальта и повышенного содержания оксида церия; при этом в начале эксплуатации, в процессе окисления СО происходит частичное восстановление благородного металла; проведение завершающей термообработки катализатора в воздушной атмосфере при ступенчатом подъеме температуры до 350-400°С и выдержке при этой температуре в течение 5-6 ч - упрощает технологию.

Таким образом, заявляемая совокупность признаков является существенной и соответствует изобретательскому уровню.

В качестве инертного носителя используют свернутые в блок гофрированную и гладкую ленты из стальной алюминийсодержащей фольги толщины 50 мкм, например, Х15Ю5, содержащей около 5% алюминия. Эту фольгу термообрабатывают при температуре (850-920)°С в токе воздуха в течение (12-15) часов. При этом происходит миграция атомов Al к поверхности ленты и окисление их до Al2O3. Образующийся на поверхности ленты оксид алюминия обеспечивает адгезию промежуточного покрытия к поверхности стальной фольги.

На обработанный таким образом первичный носитель наносят суспензионным методом промежуточное покрытие. Излишки суспензии отдувают сжатым воздухом в емкость с суспензией. Температура суспензии - комнатная. После этого блок провяливают на воздухе в течение нескольких часов. Затем его сушат при температуре (100-120)°С и прокаливают. Прокалку проводят при температуре 660-700°С с выдержкой 70-90 минут.

Суспензия представляет собой водный раствор, в котором диспергировано - от 17,9 до 24,8 мас.% гидроксида алюминия AlOOH - псевдобемита, от 1,2 до 2,5 мас.% базальтовых чешуй из супертонкого базальтового волокна (с диаметром элементарных частиц (1-3) мк, длиной до 1000 мкм), дополнительно от 1,1 до 1,6 мас.% порошка метасиликата алюминия Al6Si2O13 с размером частиц менее 10 мкм и растворено - от 1,5 до 2,8 мас.% нитрата алюминия Al(NO3)3, от 5,1 до 9,8 мас.% нитрата церия Се(NO3)3, дополнительно от 1,1 до 1,9 мас.% нитрата меди Cu(NO3)2, от 1,0 до 1,5 мас.% нитрата кобальта Со(NO3)2, вода - до 100%.

Использование предлагаемой суспензии позволяет за один раз нанести на блочный носитель от 19 до 32 мас.% промежуточного покрытия (в пересчете на дегидратированный модифицированный оксид алюминия).

После нанесения промежуточного покрытия его пропитывают водным раствором, содержащим, например, H2PtCl6 и PdCl2 и/или RhCl3; PdCl2 и H2PtCl6 и/или RhCl3; H2PtCl6, или PdCl2, или RhCl3

После пропитки катализатор сушат и термообрабатывают при ступенчатом подъеме температуры и выдержке при 350-400°С в течение 5-6 часов - необязательно в токе водорода

Выход за указанные параметры приводит к повышению температуры начала окисления СО, времени и температуры достижения 90%-ной степени окисления в условиях аварийной газоочистки. Это связано с тем, что, во-первых, качественный и количественный состав суспензии напрямую связан с количеством и качеством наносимого промежуточного покрытия, а, следовательно, и с дисперсностью и термостабильностью нанесенных каталитических контактов; во вторых, указанные концентрационные, температурные и временные параметры обеспечивают формирование прочных межчастичных контактов и оптимальные фазовые и структурные характеристики промежуточного покрытия и катализатора.

Изобретение иллюстрируется следующим примером 1 (таблица 1, образец 1.1).

Для приготовления катализатора использовали блок диаметром 20 мм и высотой 35 мм, изготовленный скруткой гладкой и гофрированной лент из фольги Х15Ю5 толщиной 50 мкм. В прокалочной печи металлический блочный носитель прокаливали при температуре 850°С в токе воздуха. Длительность процесса составляла 12 часов. После охлаждения блок погружали в суспензию следующего состава, мас.%: гидроксид алюминия (псевдобемит) - 17,9, базальтовые чешуи - 1,2, метасиликат алюминия фракции менее 10 мкм - 1,1, азотнокислый алюминий - 1,5, азотнокислый церий - 5,1, нитрат меди - 1,1, нитрат кобальта - 1,0, вода - остальное. Затем блок вынимали из суспензии, излишки суспензии выдували воздухом из каналов блока и провяливали на воздухе около 5,5 часа. Далее блок высушивали при температуре 100-120°С в течение 2 часов и прокаливали в токе воздуха при 660°С с выдержкой 70 минут. При отключенном нагреве блок охлаждался в печи до комнатной температуры, после чего по привесу блока определялась масса промежуточного покрытия, которая в данном случае составила 19,5 мас.%. Удельная поверхность покрытия составила 118 м2/г. Затем на промежуточное покрытие методом пропитки наносили активную фазу - металлы платиновой группы из расчета, мас.%: Pd - 0,1 и Pt - 0,02 (относительно массы модифицированного оксида алюминия). Для этого блок с промежуточным покрытием из модифицированного оксида алюминия пропитывали соответствующим количеством водного раствора хлорида палладия и платинохлористоводородной кислоты. Образец высушивали при температуре 100-120°С и завершающую термообработку проводили с продувкой водородом в трубчатой печи при ступенчатом подъеме температуры до 350°С и выдержке при этой температуре в течение 6 часов.

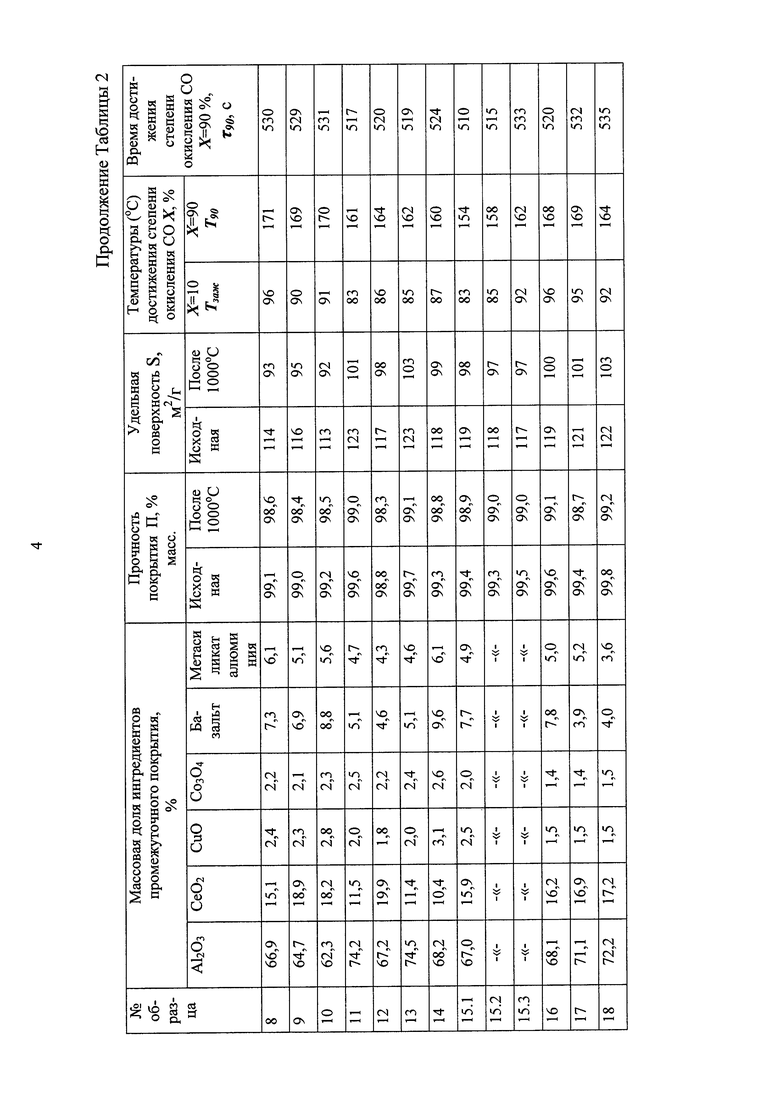

В таблицах 1 и 2 приведены условия получения и характеристики образцов катализатора, приготовленных аналогично вышеописанному способу, используя заявляемый состав суспензии, мас.%: гидроксид алюминия (псевдобемит) - (17,9-24,8), нитрат алюминия - (1,5-2,8), нитрат церия - (5,1-9,8), нитрат меди - (1,1-1,9), нитрат кобальта - (1,0-1,5), метасиликат алюминия - (1,1-1,6), базальтовые чешуи - (1,2-2,5), вода - до 100. В качестве активной фазы наносили аналогично вышеприведенному примеру:

- 0,1 мас.% Pd и 0,02 мас.% Pt - образцы примеров 1.1, 1.2, 1.3, 1.4 и 1.5, причем, образцы 1.1-1.4 - завершающая термообработка в водороде (т.е. с восстановлением), а образец 1.5 - в воздухе (т.е. без восстановления);

- 0,1 мас.% Pd и 0,01 мас.% Rh - образцы примеров 2.1-2.3, причем, образцы 2.1 и 2.2 - завершающая термообработка в водороде, а образец 2.3 - в воздухе;

- 0,1 мас.% Pt и 0,01 мас.% Rh - образцы примеров 3.1-3.3, причем, образцы 3.1 и

3.2 - завершающая термообработка в водороде, а образец 3.3 - в воздухе;

- 0,05 мас.% Pt, 0,05 мас.% Pd и 0,01 мас.% Rh - образцы примеров 4.1-2.3, причем, образцы 4.1 и 4.2 - завершающая термообработка в водороде, а образец 4.3 - в воздухе;

- 0,15 мас.% Pd - образцы примеров 5-14 с завершающей термообработкой в водороде;

- 0,2 мас.% Pd - образцы примеров 15.1, 15.2 с завершающей термообработкой в водороде и 15.3 - в воздухе;

- 0,1 мас.% Pd и 0,01 мас.% Pt - образцы примеров 16-18 с завершающей термообработкой в водороде.

Полученные образцы разработанного катализатора испытывали по показателям:

- «удельная поверхность» (Syд, м2/г) - методом низкотемпературной десорбции аргона по БЭТ;

- «механическая прочность» (П, мас.%) - по доле сохранившейся массы покрытия блока после воздействия ударных нагрузок с помощью механической качалки 100 ударов в минуту 30 минут в присутствии свободно перемещающегося кварцевого песка;

- «термостабильность» оценивалась как «сохраняемость» в отн.% характеристики «удельная поверхность» (Syд, м2/г) исходных образцов катализатора после высокотемпературного (1000°С) воздействия.

Каталитическую активность оценивали по показателям, определяемым при проведении испытаний на лабораторной проточной установке при условиях: а) газовая смесь (20°С), содержащая: СО - 1,2 об.% (15000 мг/м3), О2- 5,5 об.%, пары воды - 70-71 отн.% (12000 мг/м3), N2 - остальное; объемная скорость подачи в реактор - 25000 ч-1; б) диапазон рабочих температур в реакционной зоне - до 300°С. «Степень превращения» (X, %), рассчитывали как частное от деления убыли концентрации СО в результате каталитического окисления до СО2 (СисхCO-СвыхСO) на величину исходной концентрации СО (C0CO), в %; определение концентраций СО в газовой смеси - исходной и после каталитического окисления - методом реакционной газовой хроматографии. «Температуру зажигания» (Тзаж, °С) - по температурной кривой X= (T) - температура, соответствующая X=10% (условно принята за начало устойчивого роста X. «Температуру достижения Х=90%» (Т90, °С) - по температурной кривой X=

(T) - температура, соответствующая X=10% (условно принята за начало устойчивого роста X. «Температуру достижения Х=90%» (Т90, °С) - по температурной кривой X= (T) - как точка на температурной оси, соответствующая Х=90%. «Время достижения X=90% (τ90, с) - время, фиксируемое от начала устойчивого роста X (10%) до достижения Х=90%).

(T) - как точка на температурной оси, соответствующая Х=90%. «Время достижения X=90% (τ90, с) - время, фиксируемое от начала устойчивого роста X (10%) до достижения Х=90%).

Примеры 1.1 и 1.2 иллюстрируют влияние продолжительности от 12 до 15 часов предварительной обработки инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре 850°С в токе воздуха. Увеличение продолжительности прокаливания от 12 до 15 часов при прочих равных условиях получения приводит к обеспечению стабильно высоких показателей каталитической активности катализатора (Тзаж 100 и 99°С, Т90 - 179 и 178°С, τ90 - 571 и 570 с, соответственно) при высоких прочности покрытия и термостабильности: исходная Π - 98,6 и 98,9; П после 1000°С - 97,5, 98,2% масс, соответственно.

Примеры 1.2 и 1.3 иллюстрируют влияние температуры прокаливания инертного блочного носителя. Увеличение температуры прокаливания от 850 до 920°С в течение 15 часов при прочих равных условиях получения катализатора приводит к обеспечению стабильно высоких показателей каталитической активности катализатора (Тзаж - 99 и 103°С, Т90 - 178 и 180°С, τ90 - 570 и 575 с, соответственно) при высоких прочности покрытия и термостабильности: исходная Π - 98,8 и 99,1; Π после 1000°С - 98,2 и 98,7% масс, соответственно.

Примеры 1.3 и 1.4 иллюстрируют влияние температуры прокаливания блока с промежуточным покрытием. Температура прокаливания в интервале от 660 до 700°С в течение 70 минут при прочих равных условиях получения катализатора приводит к обеспечению стабильно высоких показателей каталитической активности катализатора (Тзаж - 103 и 102°С, Т90 - 180 и 176°С, τ90 - 575 и 572 с, соответственно) при высоких прочности и термостабильности покрытия: исходная Π -99,1 и 99,3; Π после 1000°С -98,8 и 99,0% масс, соответственно.

Примеры 2.1 и 2.2 показывают, что временной интервал прокаливания блока с промежуточным покрытием в 70-90 мин при прочих равных условиях получения катализатора обеспечивает стабильно высокие, практически одинаковые показатели каталитической активности катализатора (Тзаж - 104 и 106°С, Т90 - 174 и 179°С, τ90 - 572 и 577 с, соответственно) при высоких прочности покрытия и термостабильности: исходная Π -98,7 и 99,0, Π после 1000°С -98,3 и 98,4% масс, соответственно.

Примеры 1.4 и 1.5, 2.2, 3.2 и 3.3, 4.2 и 4.3, 15.2 и 15.3 иллюстрируют влияние восстановительной среды (водорода) при завершающей термообработке катализатора при прочих равных условиях для образцов соответствующих примеров: 1.4, 2.2, 3.2, 4.2 и 15.2 -с продувкой водородом (восстановленные образцы); 1.5, 3.3, 4.3 и 15.3 - с продувкой воздухом (образцы без восстановления). Результаты испытаний показали стабильно высокие эксплуатационные характеристики как восстановленных катализаторов (Тзаж - 102, 106, 104 и 85°С, Т90 - 176, 179, 179 и 158°С, τ90 - 572, 577, 560 и 515 с), так и полученных термообработкой без восстановления (Тзаж - 98, 105, 100 и 92°С, Т90 - 171, 176, 171 и 162°С, τ90 - 570, 557, 550 и 533 с) при практически неизменных структурно-прочностных характеристиках.

Примеры 3.1 и 3.2, 4.1 и 4.2, 15.1 и 15.2 показывают, что температурный интервал завершающей термообработки блоков катализаторов при 350-400°С и временной интервал в 5-6 часов при прочих равных условиях получения катализатора обеспечивают стабильно высокие, близкие эксплуатационные характеристики: примеры 3.1 и 3.2 (350 и 400°С при продолжительности 6 часов) - Тзаж - 105 и 104°С, Т90 - 182 и 179°С, τ90 - 563 и 560 с, примеры 4.1 и 4.2 (6 и 5 часов при температуре 400°С) - Тзаж - 99 и 98°С, Т90 - 166 и 169°С, τ90 - 542 и 548 с, примеры 15.1 и 15.2 (6 и 5 часов при 400°С) - Тзаж - 83 и 85°С, Т90 - 154 и 158°С, τ90 - 510 и 515 с, при практически одинаковых структурно-прочностных показателях.

Примеры 1.2, 2.1, 3.1, 4.1, 5-14, 15.1, 16-18 для восстановленных образцов катализаторов и 1.5., 3.3, 4.3, 15.3 для образцов катализаторов без восстановления показывают влияние массовой доли ингредиентов в покрывной суспензии при прочих близких условиях на состав получаемого покрытия, его содержание в блоке катализатора и его эксплуатационные свойства - как структурно-прочностные, так и каталитические: примеры 1.2, 2.1 и 3.1 - при равном (17.9 мас.%) содержании в суспензии гидроксида алюминия - повышение содержания остальных ингредиентов, мас.%: нитрат алюминия - от 1,5 до 2,0 и 2,8, нитрат церия от 5,1 до 7,5 и 9,8, нитрат меди - от 1,1 до 1.9 и 1,9, нитрат кобальта - от 1,0 до 1,5 и 1,5, базальт - от 1,2 до 2,5 и 2,5, метасиликат алюминия - от 1.1 до 1,6 и 1,6, вода - до 100 мас.%);

примеры 11, 8, 9 и 10 - при равном (20.0 мас.%) содержании в суспензии гидроксида алюминия - повышение содержания остальных ингредиентов, мас.%: нитрат алюминия - от 1,5 до 2,0, 2,8 и 2,8, нитрат церия от 5,1 до 7,5, 9,8 и 9,8, нитрат меди - от 1,1 до 1.5, 1,5 и 1,9, нитрат кобальта - от 1,3 до 1,3, 1,3 и 1,5, базальт - от 1,2 до 1,9,1,9 и 2,5, метасиликат алюминия - от 1.1 до 1,6,1,4 и 1,4, вода - до 100 мас.%);

примеры 18, 17, 16, 15.1 - при равных содержании в суспензии гидроксида алюминия, нитрата алюминия и нитрата церия (24,8, 2,8 и 9,8 мас.%, соответственно) - повышение содержания остальных ингредиентов, мас.%: нитрат меди - от 1,1 до 1.1, 1,1 и 1,9, нитрат кобальта - от 1,0 до 1,0,1,0 и 1,5, базальт - от 1,2 до 1,2, 2,5 и 2,5, метасиликат алюминия - от 1.1 до 1,6, 1,6 и 1,6, вода - до 100 мас.%);

примеры 1.1, 4.1 и 15.1 для восстановленных образцов катализатора (увеличение содержания в покрывной суспензии всех ингредиентов от минимальных до максимальных, соответственно, мас.%: гидроксид алюминия - от 17,9 до 20,0 и 24,8, нитрата алюминия - от 1,5 до 2,0 о 2,8, нитрат церия 0 от 5,1 до 7,5 и 9,8, нитрата меди - от 1,1 до 1,6 и 1,9, нитрат кобальта - от 1,0 до 2,2 и 1,5, базальт - от 1,2 до 1,9 и 2,5, метасиликат алюминия - от 1,1 до 1,3 и 1,6, вода - до 100 мас.%);

примеры 1.5, 4.3 и 15,3 для образцов катализатора без восстановления (увеличение содержания в покрывной суспензии всех ингредиентов от минимальных до максимальных, соответственно, мас.%: гидроксид алюминия - от 17,9 до 20,0 и 24,8, нитрата алюминия - от 1,5 до 2,0 о 2,8, нитрат церия 0 от 5,1 до 7,5 и 9,8, нитрата меди - от 1,1 до 1,6 и 1,9, нитрат кобальта - от 1,0 до 2,2 и 1,5, базальт - от 1,2 до 1,9 и 2,5, метасиликат алюминия - от 1,1 до 1,3 и 1,6, вода - до 100 мас.%).

Примеры 2, 3 и 4 показывают, что введение в состав активной фазы катализатора палладия взамен платины, или их совместное введение при прочих близких условиях его получения обеспечивают стабильно высокие и близкие показатели каталитической активности в процессе окисления СО:

примеры 2.1 и 2.2 - 0,1 мас.% Pd и 0,01 мас.% Rh, с восстановлением - Тзаж=104-106°С, Т90=174-179°С, τ90 - 572-577 с;

примеры 3.1 3.2 - 0,1 мас.% Pt и 0,01 мас.% Rh, с восстановлением Тзаж=105-104°С, Т90=182-179°С, τ90 - 563-560 c.

примеры 4.1-4.2 - 0,05 мас.% Pd, 0,05 мас.% Pt и 0,01 мас.% Rh, с восстановлением - Tзаж=99-98°С, Т90=166-169°С, τ90 - 542-548 с.

Измерения характеристик образцов примеров таблиц 1 и 2 показали, что все образцы катализатора, приготовленные заявляемым способом, имеют содержание (19-32 мас.%) покрытия из модифицированного оксида алюминия, его ингредиентный состав (мас.%): оксид алюминия (59,4-70,1), оксид церия - (14,2-20,1), оксид меди -(2,3-2,9), оксид кобальта - (3,7-4,2), базальт - (5,1-8,0), метасиликат алюминия - (4,6-5,4) и удельную поверхность (102-123 м2/г) в заявляемом интервале их значений и характеризуются улучшенными показателями: температура начала окисления Тзаж - (83-105)°С, время и температура достижения 90%-ной степени окисления, соответственно, τ90 - (510-580) с и Т90 - (154-182)°С по сравнению с Тзаж=(119-144)°С, τ90=(920-970)с, Т90=(211-226)°С у образцов «прототипа», при не уступающих механической прочности П=98,6-99,9 и термостабильности, оцениваемой сопоставлением показателей Π и S - исходных и после высокотемпературного воздействия, а именно, после 1000°С: П=97,5-99,2 мас.%, а S=(83-89) м2/г.

Таким образом, заявляемый способ позволяет существенно улучшить эксплуатационные характеристики катализатора в условиях аварийной газоочистки, а именно, снизить температуру начала окисления СО Тзаж, время τ90 и температуру τ90 достижения 90%-ной степени окисления СО за счет использования покрывной суспензии определенного состава, дополнительно содержащей нитрат меди, нитрат кобальта и метасиликат алюминия, и ее однократным нанесением получить катализатор с повышенным содержанием промежуточного покрытия определенного состава, дополнительно включающего оксид меди и оксид кобальта, метасиликат алюминия, а после нанесения и термообработки (не обязательно в токе водорода) активной фазы, - обладающий высокой эффективностью в процессе окисления СО в условиях аварийной газоочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ И ОЧИСТКИ ГАЗОВ | 2011 |

|

RU2470708C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2348457C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2275962C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2322296C1 |

| Способ приготовления блочного катализатора | 2023 |

|

RU2825302C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ ВОДОРОДА ДЛЯ УСТРОЙСТВ ЕГО ПАССИВНОЙ РЕКОМБИНАЦИИ | 2011 |

|

RU2486957C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2502561C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

Изобретение относится к области получения катализаторов очистки газовых смесей от оксида углерода в системах коллективной защиты органов дыхания, в каталитических нейтрализаторах выхлопных газов двигателей автотранспорта и может быть использовано в технологии производства катализаторов окисления СО. Изобретение относится к способу приготовления катализатора, включающему предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°C в токе воздуха в течение (12-15) часов, а затем нанесение при комнатной температуре на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии, включающей гидроксид алюминия, нитрат алюминия, нитрат церия, базальтовые чешуи из супертонкого базальтового волокна с диаметром элементарных частиц 1-3 мкм и их длиной до 1000 мкм и воду, термообработку блока с промежуточным покрытием в токе воздуха при (680-700)°C с выдержкой 70-90 минут и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы посредством пропитки водным раствором их предшественников с последующими сушкой при (100-120)°C и завершающей термообработкой при ступенчатом подъеме температуры до (350-400)°C и выдержке в течение 5-6 часов. При этом промежуточное покрытие наносят из суспензии, содержащей дополнительно нитрат меди, нитрат кобальта и метасиликат алюминия фракции менее 10 мкм в следующем соотношении ее компонентов, мас.%: гидроксид алюминия - (17,9-24,8), нитрат алюминия - (1,5-2,8), нитрат церия - (5,1-9,8), нитрат меди - (1.1-1,9), нитрат кобальта - (1,0-1,5), базальтовые чешуи - (1,2-2,5), метасиликат алюминия - (1,1-1,6), вода - до 100. Технический результат заключается в повышении эксплуатационных характеристик блочного катализатора окисления СО в условиях аварийной газоочистки - снижении температуры начала окисления, времени и температуры достижения 90%-ной степени окисления, а также упрощении технологии приготовления катализатора. 2 н. и 1 з.п. ф-лы, 2 табл., 18 пр.

1. Способ приготовления катализатора, включающий предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°C в токе воздуха в течение (12-15) часов, а затем нанесение при комнатной температуре на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии, включающей гидроксид алюминия, нитрат алюминия, нитрат церия, базальтовые чешуи из супертонкого базальтового волокна с диаметром элементарных частиц 1-3 мкм и их длиной до 1000 мкм и воду, термообработку блока с промежуточным покрытием в токе воздуха при (680-700)°C с выдержкой 70-90 минут и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы посредством пропитки водным раствором их предшественников с последующими сушкой при (100-120)°C и завершающей термообработкой при ступенчатом подъеме температуры до (350-400)°C и выдержке в течение 5-6 часов, отличающийся тем, что промежуточное покрытие наносят из суспензии, содержащей дополнительно нитрат меди, нитрат кобальта и метасиликат алюминия фракции менее 10 мкм в следующем соотношении ее компонентов, мас.%: гидроксид алюминия - (17,9-24,8), нитрат алюминия - (1,5-2,8), нитрат церия - (5,1-9,8), нитрат меди - (1.1-1,9), нитрат кобальта - (1,0-1,5), базальтовые чешуи - (1,2-2,5), метасиликат алюминия - (1,1-1,6), вода - до 100.

2. Способ приготовления катализатора по п. 1, отличающийся тем, что завершающую термообработку катализатора проводят не обязательно в атмосфере водорода, например в токе воздуха.

3. Катализатор окисления СО, приготовленный по п. 1, включающий блочный металлический носитель, промежуточное покрытие из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы, содержащий (19,0-32,0) мас.% модифицированного Al2O3, имеющего удельную поверхность (102-123) м2/г, включающего оксид алюминия, оксид церия, базальт, отличающийся тем, что модифицированный оксид алюминия дополнительно содержит оксид меди, оксид кобальта и метасиликат алюминия при следующем соотношении компонентов, мас.%: оксид алюминия - (59,4-70,1), оксид церия - (14,2-20,1), оксид меди - (2,3- 2,9), оксид кобальта - (3,7-4,2), базальт - (5,1-8,0), метасиликат алюминия - (4,6-5,4).

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ И ОЧИСТКИ ГАЗОВ | 2011 |

|

RU2470708C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2190470C2 |

| WO 03106388 A1, 24.12.2003 | |||

| US 20140072493 A1, 13.03.2014. | |||

Авторы

Даты

2017-03-23—Публикация

2015-12-15—Подача