Изобретение относится к способам получения катализаторов очистки отработавших газов (ОГ) двигателей внутреннего сгорания (ДВС).

Известны способы приготовления катализаторов на носителях сотовой структуры с множеством отверстий в направлении течения газового потока. Исходная удельная поверхность таких блочных носителей мала (0,01-0,65 м2/г) и катализаторы на их основе обладают низкой каталитической активностью.

Для увеличения исходной удельной поверхности металлических и керамических блочных носителей широко используется нанесение промежуточной подложки.

Известны катализаторы очистки ОГ ДВС на носителях блочной структуры, поверхность которых увеличивают различными способами.

Чаще всего в роли вторичного носителя-подложки применяют оксид алюминия гамма-фазы, который обладает высокой удельной поверхностью (100-200 м2/г), термостабильностью и химической стойкостью, а катализатор на его основе - высокой каталитической активностью.

В качестве активного компонента на вторичном слое носителя осаждают благородные металлы (платина, палладий, родий), а в качестве термостабилизирующих добавок в состав катализатора вводят оксиды редкоземельных металлов (церия, лантана и др.).

Осаждение редкоземельных и благородных металлов происходит преимущественно из водных растворов их солей с последующей сушкой и восстановлением катализатора. Так в патентах США [1] (патент США 4587231, B 01 J, 21/04, 1986 г. ), [2] (патент США 4868149, B 01 J, 23/10, 1989 г.) и в Европейском патенте [3] (Европейский патент 0337809, B 01 J, 23/56, 1989 г.) описаны способы приготовления катализатора на носителе сотовой структуры, на поверхности которого формируют слой оксида алюминия путем окунания носителя в суспензию оксида алюминия или прокачивания через него этой суспензии с последующим введением известными способами стабилизирующих оксид алюминия добавок и каталитических компонентов.

Основными недостатками такого способа приготовления является низкая прочность сцепления покрытия из оксида алюминия с поверхностью инертного носителя, неравномерность покрытия, в результате чего ресурс работы катализатора снижается.

Для получения необходимого количества оксида алюминия на носителе процедуру нанесения оксида алюминия из суспензии повторяют несколько раз и после каждой операции проводят сушку носителя, что приводит к дополнительным энергозатратам. Кроме того, при данном способе приготовления катализатора необходимо каждый раз перед сушкой удалять излишки суспензии, что приводит к неизбежным потерям суспензии и увеличивает расход материалов. Процесс удаления суспензии значительно усложняется при увеличении плотности ячеек носителя от 200 до 900 шт. на кв. дюйм.

В патентах РФ [4] (РФ 2005538 С1, 5 B 01 J, 23/46, 37/03, 1992 г.) способ приготовления катализатора очистки ОГ ДВС заключается в следующем. В качестве носителя используется металлический блочный носитель, приготовленный из стальной жаропрочной ленты с содержанием хрома 15-23%, алюминия 1-8%. Стальную ленту гофрируют, сворачивают в блок и подвергают высокотемпературному окислению на воздухе (900-950oС). Затем в растворе едкого натра (с концентрацией 0,7-1,5%) при растворении в нем алюминиевой стружки (из расчета 4-5 г/л) поверхность носителя, погруженного в раствор, покрывается слоем гидроксида алюминия. Процесс ведут при температуре 40-60oС в течение 5-6 ч, затем выдерживают при комнатной температуре 15-20 ч. Для получения необходимого количества гидроксида алюминия процесс повторяют 4-5 раз с выгрузкой носителя, загрузкой очередной порции алюминия и последующей загрузкой носителя для продолжения процесса нанесения подложки. Далее носитель промывают и подвергают термообработке при температуре 500oС. После термической дегидратации на поверхности носителя образуется слой гамма-оксида алюминия, который пропитывают водным раствором азотнокислого церия, а после термообработки при 450oС - водным раствором платинохлористоводородной кислоты и треххлористого родия с последующей сушкой и восстановлением катализатора водородом.

Описанный способ приготовления катализатора является многостадийным и энергоемким, т.к. процесс нанесения промежуточного покрытия протекает в 4-5 стадий, длится от 96 до 120 ч и требует дополнительного нагрева раствора до температуры 40-60oС. Способ является нетехнологичным из-за постоянных выгрузок из раствора и загрузок в раствор едкого натра носителя и алюминия для продолжения процесса.

В патенте РФ [5] (РФ 2121397 С1, 6 B 01 J, 21/04, 37/02, 1997 г.) описывается способ изготовления катализатора, в котором слой гидроксида алюминия на поверхности блочного носителя формируют в растворе гидроксида натрия и алюмината натрия в присутствии в растворе металлического алюминия с дальнейшей термической дегидратацией гидроксида алюминия и образованием на поверхности носителя слоя оксида алюминия; известными способами вводят одно или несколько веществ, стабилизирующих оксид алюминия, и несколько каталитических веществ.

Способ, описанный в патенте РФ [5], отличается тем, что для ускорения нанесения гидроксида алюминия и стабилизации качества нанесенного слоя гидроксида алюминия процесс осуществляется с помощью циркуляции раствора гидроксида натрия и алюмината натрия вдоль поверхности каналов носителя.

Недостатком данного способа является уменьшение удельной поверхности полученного слоя оксида алюминия из-за укрупнения частиц гидроксида алюминия в процессе принудительной циркуляции раствора, что неизбежно приводит к уменьшению активности катализатора, приготовленного таким способом.

Укрупнение частиц ведет к уменьшению адгезии вторичного слоя к поверхности носителя и ресурса работы катализатора.

Циркуляция раствора приводит к увеличению потерь алюминия, т.к. гидроксид алюминия, образующийся в растворе, покрывает внутреннюю поверхность оборудования, применяемого для циркуляции раствора (трубопроводы, насосы и т.д. ), что приводит к быстрому износу оборудования.

Недостатком способов по патентам [4] и [5] является так же то, что их нельзя использовать для приготовления катализатора на керамическом блочном носителе. Длительное пребывание носителя в растворе гидроксида натрия (до 120 ч) для получения необходимой толщины покрытия и повышенная температура раствора гидроксида натрия (40-60oС) ведут к разбуханию керамического материала и к растрескиванию в процессе термической дегидратации.

Цель настоящего изобретения - упрощение и удешевление технологии приготовления катализатора очистки ОГ ДВС и ОГ химических производств на блочных керамическом и металлическом носителях, улучшение качества получаемого слоя гамма-оксида алюминия (равномерное нанесение слоя одинаковой толщины по всей высоте каналов носителя, высокая адгезия к поверхности блочного носителя и удельная поверхность гамма-оксида алюминия - 160 м2/г).

Наиболее близким по технической сущности и достигаемому эффекту является cпособ (прототип), описанный в патенте [4].

Поставленная цель изобретения достигается путем применения в качестве исходного раствора для растворения металлического алюминия и образования гидроксида алюминия - раствора гидроксида калия с концентрацией преимущественно 2,0-2,5%. Высокая химическая активность КОН по отношению к алюминию позволяет вести процесс при комнатной температуре, вводить в раствор всю порцию алюминия, необходимую для получения нужного количества покрытия из оксида алюминия, и сократить время нанесения слоя гидроксида алюминия до 20-30 ч.

Существо предлагаемого способа получения катализатора заключается в следующем.

В качестве инертного носителя берут блочный керамический или блочный металлический носитель с количеством каналов до 900 шт./дюйм2 (150 шт./см2).

Блочный металлический носитель изготавливают из стальной ленты жаропрочного сплава марок Х15Ю5, Х20Ю5, Х23Ю5 с содержанием хрома 15-23%, алюминия 3-5%. Стальную ленту гофрируют, сворачивают в блок и обезжиривают известными способами, например, в щелочном растворе при температуре 40-60oС с использованием ультразвука. Затем металлический блок промывают и сушат при температуре 100-120oС. Далее металлический блок подвергают окислению на воздухе в интервале температур 800-1050oС.

Блочный керамический носитель (из кордиерита, гематита, рутила и т.п.) не подвергают предварительной подготовке перед нанесением вторичного слоя гидроксида алюминия.

На термообработанный металлический блок (или блочный керамический носитель) наносят покрытие из гидроксида алюминия в 2,0-2,5%-ном растворе едкого калия при непосредственном растворении в нем алюминиевой стружки преимущественно марки А-95. Для этого в раствор КОН помещают расчетное количество алюминия для получения покрытия необходимой массы, а затем в емкость с раствором на загрузочной решетке помещают блок-носитель.

Процесс ведется без дополнительного подогрева при комнатной температуре (20-25oС) в течение 20-30 ч. Затем блок с покрытием из гидроксида алюминия промывают, сушат и подвергают термической дегидратации в интервале температур 100-550oС.

Покрытие из оксида алюминия пропитывается водными растворами солей Се(NО3)3, Н2PtCl6 и RhCl3 с последующей сушкой и восстановлением платины и родия, например, водородом. Для облегчения аппаратурного оформления процесс восстановления катализатора водородом может быть заменен восстановлением катализатора в водном растворе боргидрида натрия с последующей промывкой и сушкой при температуре 100-120oС.

Заявляемый способ позволяет получить катализатор, обладающий высокой каталитической активностью в процессах окисления СО, СНх и восстановления NOx.

Равномерно нанесенная, прочно связанная с инертным носителем подложка гамма-оксида алюминия обладает высокой удельной поверхностью (120-160 м2/г), термостабильностью и ударовибропрочностью, обеспечивает необходимый ресурс работы катализатора.

Предлагаемый способ получения катализатора позволяет упростить технологию изготовления носителя с покрытием из оксида алюминия, сократить время нанесения слоя в 3-4 раза, что позволит увеличить производительность технологической линии приготовления катализатора в 2-3 раза без замены оборудования и увеличения его рабочего объема.

Кроме того, способ получения катализатора позволяет сократить энергозатраты на стадии нанесения вторичного слоя и многократные загрузки носителя и алюминия в раствор нанесения покрытия, т.е. позволяет провести процесс нанесения гидроксида алюминия в одну стадию.

Снижение температуры раствора и времени пребывания блочного носителя в растворе КОН позволяет использовать этот способ для приготовления катализатора на керамическом блочном носителе любого состава (кордиерит, гематит, рутил и др.) с количеством каналов до 900 шт./дюйм2.

Пример 1 (сравнительный). Из гофрированной фольги марки Х23Ю5 толщиной 0,05 мм и шириной 30 мм путем наложения гофрированной и гладкой лент сворачивают блок диаметром 25 мм с количеством каналов 400 шт./дюйм2. Блок окисляют на воздухе при температуре 900-950oС в течение 24 ч, обрабатывают 10%-ным раствором едкого натра при кипячении в течение 1 ч, промывают и сушат при температуре 100-120oС.

Блок массой 9,9 г помещают в стакан со 100 мл 0,7%-ного раствора едкого натра, нагревают содержимое на водяной бане до температуры 60-80oС, добавляют 0,4 г алюминиевой стружки (сод. Аl - 99,9%) и выдерживают на водяной бане 5 ч, а затем при комнатной температуре 19 ч. Для увеличения количества покрытия из гидроксида алюминия, после выдержки блока при комнатной температуре 19 ч, цикл повторяют еще трижды. Таким образом общее время процесса нанесения гидроксида алюминия - 96 ч, а количество металлического алюминия в сумме составляет 1,6 г. Затем блок вынимают, тщательно промывают, сушат 2 ч при температуре 100-120oС и прокаливают 2 ч при температуре 250oС и 3 ч при температуре 500oС. Блок с покрытием из оксида алюминия весит 12,3 г, содержание Аl2О3 - 2,4 г, что составляет ~20 мас.%.

В стакан с 25 мл 2%-ного раствора Се(NО3)3 помещают блок, оставляют на 15-20 мин - раствор полностью всасывается в каналы блока. Затем блок сушат при температуре 100-120oС - 2 ч и прокаливают при температуре 450oС - 3 ч. После прокаливания блок весит 12,54 г и содержит 10 мас.% СеО2 в расчете на вес покрытия из Аl2О3, что составляет 1,9 мас.% от массы блока.

В 100 мл дистиллированной воды растворяют 33,7 мг Н2РtСl6•6Н2О (сод. Pt - 37,5 маc. %) и 7,0 мг RCl3•4H2O (сод. Rh-36,0 маc.%). В раствор помещают блок и выдерживают в растворе при комнатной температуре 20-24 ч, затем вынимают, сушат при температуре 100-120oС в течение 2 ч.

Восстановление активных компонентов ведут в водороде при температуре 400oС в течение 5 ч.

Полученный катализатор весит 12,55 г и содержит, мас.%:

Аl2О3 - 20

СеО2 - 1,9

Pt - 0,1

Rh - 0,02

Сталь Х23Ю5 - Остальное

Пример 2. Из гофрированной фольги марки Х23Ю5 толщиной 0,05 мм и шириной 30 мм путем наложения гофрированной и гладкой лент сворачивают блок диаметром 25 мм с количеством каналов 400 шт./дюйм2. Блок обезжиривают, промывают и сушат при температуре 100-120oС. Блок окисляют на воздухе в интервале температур 800-1050oС в течение 24 ч.

В стакан со 100 мл 2%-ного раствора едкого калия добавляют 1,45 г алюминиевой стружки (сод. Аl - 99,9%), сразу помещают блок массой 9,9 г и выдерживают при комнатной температуре 15 ч. Затем блок вынимают, тщательно промывают, сушат при температуре 100-120oС - 2 ч и прокаливают при температуре 250oС - 2 ч и при температуре 550oС - 3 ч. Блок с покрытием из оксида алюминия весит 12,4 г, содержит Аl3О3 - 2,5 г, что составляет ~ 20 мас.%.

В стакан с 25 мл 2%-ного раствора Се(NO3)3 помещают блок, оставляют на 15-20 мин - раствор полностью всасывается в каналы блока. Затем блок сушат при температуре 100-120oС - 2 ч и прокаливают при температуре 500oС - 3 ч. После прокаливания блок весит 12,63 г и содержит 10 мас.% СеО2 в расчете на массу покрытия из Аl2О3, что составляет 1,9 мас.% от массы блока.

В 25 мл дистиллированной воды растворяют 33,7 мг Н2PtСl6•6Н2О (сод. Pt - 37,5 маc. %) и 7,0 мг RСl3•4Н2О (сод. Rh - 36,0 маc.%), помещают блок, раствор полностью всасывается в каналы блока. Блок вынимают, сушат при температуре 100-120oС в течение 2 ч.

Восстановление активных компонентов ведут в водороде при температуре 400oС в течение 5 ч.

Полученный катализатор весит 12,64 г и содержит, мас.%:

Аl2О3 - 20

СеО2 - 1,9

Pt - 0,1

Rh - 0.02

Сталь Х23Ю5 - Остальное

Пример 3. Аналогично примеру 2, но с целью увеличения количества оксида алюминия, количество алюминиевой стружки увеличивают до 2,4 г, а концентрацию КОН повышают до 2,5%.

Блок выдерживают в растворе 24 ч при комнатной температуре. Далее как по примеру 2.

После термообработки блок с покрытием из оксида алюминия весит 14,1 г, масса покрытия Аl2О3- 4,2 г, что составляет ~ 30 маc.% от массы всего блока. Количество соли Се(NО3)3 в растворе увеличивают в 3 раза. Далее по примеру 2.

Блок после пропитки раствором азотнокислого церия, сушки и прокаливания весит 14,5 г и содержит ~ 10 маc.% СеО2 по отношению к массе покрытия из Al2О3 (к массе всего блока содержание СеО2 - 2,9 мас.%). Количество солей платины и родия в примере составляет:

H2PtCl6•6Н2О (сод. Pt - 37,5 маc.%) - 38,45 мг и RhCl3•4Н2О (сод. Rh - 36,0 маc.%) - 8,0 мг.

Растворение солей, пропитка блока и восстановление катализатора проводится по примеру 2.

Полученный катализатор весит 14,53 г и содержит, мас.%:

Аl2О3 - 30

СеО2 - 2,9

Pt - 0,1

Rh - 0,02

Сталь Х23Ю5 - Остальное

Пример 4. Аналогично примеру 2, но на 100 мл 2%-ного раствора КОН берут 1,1 г алюминиевой стружки. Полученный блок весит 11,7 г, покрытие из Аl2О3 весит 1,8 г, что составляет ~ 15 маc.% от общей массы блока. Для пропиточного раствора берут 1,5%-ый раствор Се(NО3)3, далее по примеру 2.

Блок после пропитки раствором азотнокислого церия, сушки и прокаливания весит 11,9 г и содержит ~ 10 маc.% СеО2 по отношению к массе покрытия из Аl2О3 (к массе всего блока содержание СеО2 - 1,5 мас.%). Количество солей платины и родия в примере составляет, мас.%:

Н2РtСl6•6Н2О (сод. Pt - 37,5 маc.%) - 31,7 мг и RhCl3•4Н2О (сод. Rh - 36,0 маc. %) - 6,6 мг. Растворение солей, пропитка блока и восстановление катализатора проводится по примеру 2. Полученный катализатор весит 11,91 г и содержит, мас.%:

Аl2О3 - 15

СеО2 - 1,5

Pt - 0,1

Rh - 0,02

Сталь Х23Ю5 - Остальное

Пример 5. Аналогично примеру 2, но на 50 мл 2%-ного раствора КОН берут 0,7 г алюминиевой стружки. Полученный блок весит 11,1 г, покрытие из Аl2О3 весит 1,2 г, что составляет 10,8 маc.% от общей массы блока. Для пропиточного раствора берут 1%-ый раствор Се(NО3)3, далее по примеру 2.

Блок после пропитки раствором азотнокислого церия, сушки и прокаливания весит 11,21 г и содержит ~ 10 маc.% СеО2 по отношению к массе покрытия из Al2О3 (к массе всего блока содержание СеО2 -1,0 мас.%). Количество солей платины и родия в примере составляет:

H2PtCl6•6Н2О (сод. Pt - 37,5 маc.%) - 29,9 мг и RhCl3•4H2O (сод. Rh - 36,0 маc. %) - 6,2 мг. Растворение солей, пропитка блока и восстановление катализатора проводится как в примере 2.

Полученный катализатор весит 11,22 г и содержит, мас.%:

Аl2О3 - 10,8

СеО2 - 1,0

Pt - 0,1

Rh - 0,02

Сталь Х23Ю5 - Остальное

Пример 6. Аналогично примеру 2, но вместо стальной фольги марки Х23Ю5 берут фрагмент блочного керамического носителя (производство ИПК РАН) из, например, рутила диаметром 25 мм, высотой 30 мм и массой 12,6 г с количеством ячеек 140 шт./см2. Блок с покрытием из оксида алюминия весит 15,1 г, содержит Аl2О3 в количестве 2,5 г, что составляет ~ 16,2 мас.%.

После пропитки 2%-ым раствором Се(NО3)3 и прокаливания блок весит 15,35 г и содержит 10 мас.% СеО2 в расчете на вес покрытия из Аl2О3, что составляет 1,6 мас.% от массы блока.

Количество солей платины и родия в примере составляет:

H2PtCl6•6Н2О (сод. Pt - 37,5 маc.%) - 41,7 мг и RСl3•4Н20 (сод. Rh - 36,0 маc. %) - 8,7 мг. Растворение солей, пропитка блока и восстановление катализатора проводится по примеру 2.

Полученный катализатор весит 15,37 г и содержит, мас.%:

Аl2О3 - 16,2

СеО2 - 1,6

Pt - 0,1

Rh - 0,02

Рутил - Остальное

Пример 7. Аналогично примеру 2, но после пропитки блока раствором солей благородных металлов и сушки при температуре 100-120oС восстановление катализатора проводится в 3%-ном растворе боргидрида натрия (NaBH4) при рН 12 и комнатной температуре. Блок помещают в 100 мл раствора и выдерживают 20-30 мин, затем промывают и сушат при температуре 100-120oС в течение 2 ч. Полученный катализатор весит 12,6 г и содержит, мас.%:

Аl2О3 - 20,0

СеО2 - 1,9

Pt - 0,1

Rh - 0,02

Сталь Х23Ю5 - Остальное

Каталитическая активность образцов катализаторов испытывалась на лабораторной проточной установке в процессе трехкомпонентной очистки газа состава, об.%:

СО - 0,4

NO - 0,1

С3Н6 - 0,076

Азот - Остальное

при объемной скорости - 30000 ч-1.

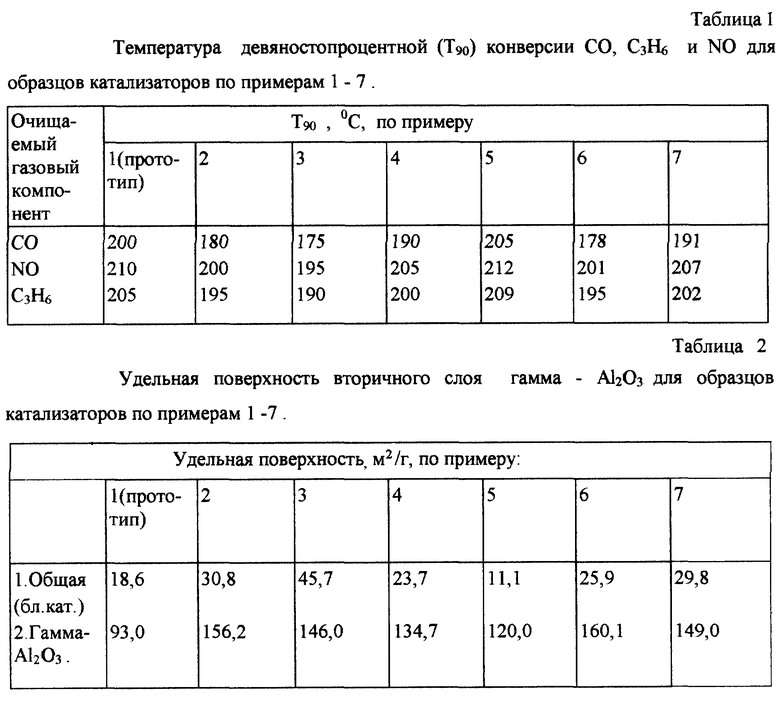

Данные испытаний приведены в табл. 1.

Активность катализаторов возрастает в ряду 5 < 1 < 7 < 4 < 2 < 6 < 3. Температура девяностопроцентной (Т90) конверсии СО, С3Н6 и NO для образцов 2, 4 и 6 практически одинакова, что позволяет сделать вывод о том, что содержание оксида алюминия в количестве 15-20 мас.% является оптимальным для создания эффективного катализатора очистки отработавших газов ДВС.

Температура девяностопроцентной (Т90) конверсии СО, С3Н6 и NO для образца 3 несколько ниже, но с увеличением толщины вторичного слоя сопротивление слоя катализатора увеличивается, что нежелательно для нейтрализаторов ОГ ДВС.

Измерения удельной поверхности образцов катализаторов и носителей проводили методом низкотемпературной сорбции азота (метод БЭТ) в статических условиях при постоянном давлении адсорбируемого газа. Удельная поверхность покрытия из гамма-оксида алюминия, полученного заявляемым способом, на 20-30% больше по сравнению с прототипом. Результаты испытаний приведены в табл. 2.

Были проведены так же исследования микроструктуры покрытия на оптическом микроскопе "Neophot-21" фирмы "Zeiss" (Германия) с увеличением до 500 крат. Метод анализа - кристаллооптический, в отраженном свете на шлифах, изготовленных из фрагментов блочных носителей по примерам 1 (прототип) и 2.

Результаты исследования показали, что покрытие по примеру 2 представляет собой однослойное покрытие, равномерное, плотное, оптически аморфное; толщина слоя 70-90 мкм.

Покрытие по примеру 1 (прототип) представляет собой двухслойное покрытие в виде сферолитов, сгруппированных в конгломераты. Первый слой, прилегающий к основе, который формируется на начальной стадии процесса нанесения покрытия, плотный, толщина слоя неравномерная, размеры сферолитов 10-15 мкм, местами до 50 мкм. Второй слой, который формируется с увеличением времени выдержки, более объемный и рыхлый. Размеры разрастающихся структурных образований сферолитов достигают 50-100 мкм. Общая толщина слоя оксида алюминия, полученного по примеру 1 (прототип), составляет 50-130 мкм.

Таким образом, длительное нанесение покрытия в растворе NaOH по примеру 1 (прототип) приводит к образованию рыхлого слоя оксида алюминия, к ослаблению межслоевого сцепления, что отрицательно сказывается на ресурсе работы катализатора. Укрупнение структурных образований приводит к уменьшению, в итоге, удельной поверхности образца катализатора по примеру 1 (прототип) и уменьшению его каталитичной активности.

В условиях Опытного производства ИПК РАН были изготовлены полноразмерные образцы катализаторов на керамическом блочном носителе по заявленному способу и проведены дорожные испытания на легковом автомобиле ГАЗ-24 на полигоне НАМИ. Катализатор показал высокую эффективность очистки выхлопных газов, требуемый ресурс работы и был рекомендован к практическому использованию.

Эффективность катализатора на металлическом блочном носителе подтверждается протоколами натурных испытаний полноразмерных каталитических нейтрализаторов, изготовленных Опытным производством ИПК РАН, проведенных на автозаводах ОАО "Москвич", ОАО "ЗИЛ" и ОАО "ГАЗ".

Источники информации

1. Патент США 4868148, B 01 J 23/10, 1989 г.

2. Патент США 4868149, B 01 J 23/10, 1989 г.

3. Европейский патент 0337809, B 01 J 23/56, 1989 г.

4. РФ 2005538 С1, 5 B 01 J 23/46, 37/03, 1992 г.

5. РФ 2121397 C1, 6 B 01 J 21/04, 37/02, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2275962C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2322296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО СОТОВОГО НОСИТЕЛЯ ДЛЯ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ ОТРАБОТАВШИХ ГАЗОВ ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2003 |

|

RU2249481C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) | 2001 |

|

RU2185238C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2005538C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248240C1 |

Изобретение относится к способам получения катализатора очистки отработавших газов ДВС. Способ включает предварительную высокотемпературную обработку металлического носителя, нанесение на керамический или металлический носитель слоя гидроксида алюминия с последующей термической дегидратацией его, пропиткой водными растворами солей церия, платины, родия, сушкой и восстановлением. Высокотемпературную обработку металлического носителя проводят в интервале температур 800-1050oС, нанесение слоя гидроксида алюминия проводят при температуре 20-25oС в водном растворе гидроксида калия при растворении в нем металлического алюминия, а восстановление катализатора проводят в водном растворе боргидрида натрия. Техническим результатом изобретения является повышение активности катализатора, упрощение и удешевление технологии приготовления катализатора, улучшение качества получаемого покрытия из гамма-оксида алюминия, применение способа для приготовления катализаторов на керамическом блочном носителе с количеством каналов до 900 шт. на кв. дюйм. 3 з.п.ф-лы, 2 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| Устройство для обмена корреспонденции в предприятиях связи | 1941 |

|

SU60740A1 |

Авторы

Даты

2002-10-10—Публикация

2000-07-03—Подача