Изобретение относится к способу приготовления катализатора на блочном носителе сотовой структуры для одновременного удаления оксидов азота - NOx (например, оксид азота (NO), диоксид азота (NO2) и закись азота (N2O), образующиеся из-за чрезмерно высоких температур сгорания топлива в двигателях автотранспорта) и сжигания сажи, представляющей собой твердые частицы углерода (нерастворимые частицы угольной сажи), при обезвреживании выхлопных газов.

Известно изобретение, каталитический фильтр, содержащий катализатор окисления сажи и SCR-катализатор (патент РФ2726621, B01D 53/94 (2020.02), опубл. 15.07.2020 г.), предназначенное для удаления NOx и сжигания сажи с помощью каталитического фильтра, содержащего смесь SCR-катализатора и катализатора окисления сажи разных составов, где катализаторокисления сажи представляет собой легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия. Смесь SCR-катализатора и катализатора окисления сажи обеспечивает понижение максимальной температуры окисления для удаления сажи из фильтра. Заявленная группа изобретений, в частности применение заявленного фильтра, позволяет улучшить сгорание сажи и уменьшить чувствительность SCR-катализатора, содержащегося на фильтре, к деградации, а также катализатор окисления сажи также повышает устойчивость SCR-катализатора к отравлению и последующему ухудшению рабочих характеристик SCR.

Известно изобретение, относящееся к способу получения катализируемого сажевого фильтра (патент РФ2572610, B01J23/44 (2006.01), опубл. 20.01.2016 г.), который включает следующие стадии: a) обеспечения тела сажевого фильтра с продольными каналами, которые ограничены продольными пористыми стенками, определяющими сторону рассеивания и сторону проникновения; b) обеспечения первого каталитического покрытия типа «washcoat», содержащего первую катализаторную композицию, которая является активной в отношении селективного каталитического восстановления оксидов азота; c) обеспечения второго каталитического покрытия типа «washcoat», содержащего вторую комбинированную катализаторную композицию в форме смеси катализатора, который является активным в отношении селективного окисления аммиака в азот, и катализатора, который является активным в отношении окисления монооксида углерода и углеводородов; d) нанесения на тело сажевого фильтра первого каталитического покрытия типа «washcoat» на всю сторону рассеивания и внутрь разделительных стенок тела фильтра и нанесения на сажевый фильтр второго каталитического покрытия типа «washcoat» на всю сторону проникновения тела фильтра; e) сушки и термической обработки покрытого фильтра с получением катализируемого сажевого фильтра, причем модальный размер частиц первого катализатора в первом покрытии типа «washcoat» меньше, чем средний диаметр пор продольных стенок, и в котором модальный размер частиц второго покрытия типа «washcoat» больше, чем средний диаметр пор продольных стенок.

Недостатком известных решений является использование в каталитическом покрытии на поверхности блока двух каталитически активных композиций, каждая из которых активна в отдельном процессе восстановления NOX и окисления сажи, что требует тщательного контроля над процессом введения этих композиций в разные части блочного носителя и тем самым усложняет способ нанесения.

Приготовление блочного катализатора, как правило, реализуют путем введения в пропиточный раствор, содержащий мелкодисперсную суспензию активного компонента/компонентов, связующих соединений различной природы, таких как гидроксид алюминия или олигомеры кремниевых кислот и др.

Известно изобретение, относящееся к способу получения наноструктурных каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания (патент РФ 2515727, B01J 37/025 (2006.01), опубл. 20.05.2010 г.).

В изобретении каталитический раствор для пропитки предварительно подготовленной поверхности блочного кордиеритового носителя готовили из солей железа, кобальта, меди. В полученный раствор нитратов солей вводили суспензию двуокиси титана и бемита. Блок со сформированной подложкой погружали в раствор солей на расчетное время, извлекали, избыток раствора удаляли продувкой воздухом или центрифугированием. Далее блок сушили на воздухе и в сушильном шкафу при ступенчатом подъеме температуры от 50 до 120°С. Нанесение катализатора повторяли до достижения требуемого содержания активных компонентов. После окончательной сушки блок подвергали термообработке при температуре 600-650°С для перевода нитратных солей металлов в оксиды.

Недостатком описанного способа является то, что введение дисперсных частиц двуокиси титана и бемита в раствор солей неизбежно приводит к их взаимодействию с катионами меди, кобальта и железа, присутствующими в каталитической пропиточном растворе, с образованием малоактивных или даже неактивных соединений, что снижает общие каталитические свойства сформированного активного слоя на поверхности каналов блочного катализатора в процессе обработки выхлопных газов двигателей автотранспорта.

Известно изобретение, относящееся к способу приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания (патент РФ2275962, B01J37/025 (2006.01), опубл.20.05.2010 г.), в котором описан способ приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания, включающий предварительное прокаливание инертного сотового блочного носителя, одновременное нанесение на его поверхность промежуточного покрытия из модифицированного оксида алюминия и активной фазы из одного или нескольких металлов платиновой группы из водно-спиртовой суспензии, содержащей следующие компоненты в мас.%: бемит - 15-30, азотнокислый алюминий - 1-2, азотнокислый церий - 4-8, 25%-ный раствор гидроксида аммония - 10-20, одна или несколько неорганических солей металлов платиновой группы, в пересчете на металлы - 0,020-0,052, вода-спирт в массовом соотношении 1:5-1:10 - остальное, сушку и восстановление. Описан также катализатор, полученный указанным выше способом, имеющий следующие характеристики: удельная поверхность покрытия - 100-200 м2/г, содержание Al2O3 - 5-13 мас.%, содержание CeO2 - 0,5-1,3 мас.%, активная фаза, в пересчете на металлы платиновой группы - 0,12-0,26 мас.%, носитель - остальное до 100 мас.%.

Недостатком указанного аналога является использование водно-спиртовой суспензии, нанесение промежуточного покрытия из модифицированного оксида алюминия.

Известна высокоактивная композиция для процесса восстановления NOx в присутствии пропилена состава 1%Ag/CeMnOx (Ce/Mn = 1/1) [Grabchenko M.V. at al. Nanomaterials, 2023, V.13, Is.19, 2641]. Эта же композиция проявляет высокую эффективность в сжигании сажи [Грабченко М.В. Харламова Т.С., Львова Е.С., Бугрова Т.А., Васильченко Д.Б., Водянкина О.В. Ag и Pt-Ag катализаторы на основе CeMnOX для процесса горения сажи. Известия ВУЗов. Физика. 2023. Т.66. №12].

Необходимо разработать способ нанесения этой композиции на внутреннюю поверхность высокопроницаемых блоков с сохранением уникальной нанодоменной структуры этой композиции, поскольку именно такая нанодоменная структура обеспечивает не только селективное восстановление NOx, но и сжигание сажи.

Технической задачей является создание простого способа приготовления блочного катализатора с сохранением нанодоменной структуры активного состава на внутренней поверхности каналов для одновременного удаления NOx и сжигания сажи и заключается в нанесении на стенки блочного носителя сотовой структуры эффективной каталитической композиции состава 1%Ag/CeMnOx (1:1) с сохранением ее нанодоменной структуры и достижения формирования ровного покрытия на стенках каналов блока.

Поставленная задача решается тем, что способ приготовления блочного катализатора, включает нанесение каталитической композиции состава 1%Ag/CeMnOx (1:1) из предварительно сформированного золя в каналы блочного носителя сотовой структуры с использованием ультразвуковой обработки на стадии взаимодействия золя с поверхностью каналов блока, с последующим высушиванием пропитанного блока при 60°С и термообработкой с медленным повышением температуры от 1°С до 10°С и выдерживанием при 500°С-700°С для удаления растворителей и формирования нанодоменной структуры активной поверхности, при мольном соотношении 1:1 оксидных компонентов каталитической композиции Ce:Mn и содержании благородного металла 1% мас. в расчете на суммарное содержание оксидов.

Предлагаемый способ иллюстрируется следующими примерами выполнения.

Пример 1

Нанесение активного покрытия в кордиеритовый блок из водной суспензии частиц каталитической композиции состава 1%Ag/CeMnOx (1:1).

Образец № 1: Ag/CeMnOx/кордиерит(сусп.)

На первом этапе была приготовлена каталитическая композиция состава 1%Ag/CeMnOx (молярное соотношение Ce:Mn=1:1) путем смешения растворов нитрата церия и нитрата марганца в заданном соотношении с добавлением лимонной кислоты (C6H8O7⋅H2O) в качестве хелатирующего агента до достижения мольного соотношения C6H8O7⋅H2O / (Ce+Mn) = 1,2 (pH раствора ~ 1-2) с последующим нагреванием полученного раствора до 70°С и выдерживанием при этой температуре 3 ч. Далее полученный гель высушивали при 60°С 12ч и прокаливали при 500°С 2 ч. На втором этапе наносили серебро методом пропитки для получения 1% по массе Ag относительно CeMnOx. Для этого готовили раствор [Ag(NH3)2]NO3 с концентрацией 0,0935 М, в который погружали приготовленный носитель CeMnOx в заданном количестве. Пропитка проводилась 1 ч при 25°С, затем полученная композиция высушивалась при 25°С 12 ч. Термообработка серебросодержащей композиции на основе CeMnOx проводилась при 500°С 4 ч.

Для приготовления суспензии навеску 1 г каталитической композиции 1%Ag/CeMnOx (молярное соотношение Ce:Mn=1:1) суспендировали в 15 мл Н2О и дважды проводили ультразвуковую обработку по 15 минут. После этого в суспензию погружали кордиеритовый блок (исходная масса блока составляла 0,39 г) и снова обрабатывали ультразвуком в течение 15 мин. Пропитанные блоки сушили при 60°С в течение 12 ч и прокаливали при 500°С - 2 ч. Процедуру повторяли 3 раза.

Количество нанесенного компонента (в расчете на CeMnOx, так как нанесенное Ag не дает ощутимого вклада в массу конечного блока) представлено в таблице 1.

Пример 2

Синтез катализатора методом пропитки из раствора солей нитратов металлов

Образец №2: Ag/CeMnOx/кордиерит(р-р).

Нанесение из раствора проводили в 2 этапа. На первом этапе готовили растворы Ce(NO3)3 и Mn(NO3)2 определенных концентраций для получения молярного соотношения Ce:Mn = 1:1. Растворы сливали (суммарная концентрация нитратов в растворе составила 1,3 М) и в полученную смесь солей погружали блок (исходная масса блока составляла 0,34 г) на 1 ч при комнатной температуре. После пропитки удаляли избыток пропиточного раствора с поверхности кордиерита, просушивали на воздухе при 60°С в течение 12 ч и прокаливали при 500°С - 2 ч. На втором этапе наносили серебро методом пропитки для получения 1% по массе Ag относительно CeMnOx. Для этого готовили раствор [Ag(NH3)2]NO3 с концентрацией 2,3×10-4 М, в который погружали блок CeMnOx/кор на 1 ч. После пропитки упаривали растворитель (H2O) при 90°С и проводили термическую обработку при 500°С 2 ч. Количество нанесенного активного компонента представлено в таблице 1.

Пример 3

Синтез блочного катализатора методом пропитки золем.

Золь для пропитки блочных носителей готовили цитратным методом. Для приготовления золя в качестве прекурсоров Ce и Mn использовали соли Ce(NO3)3⋅6H2O (ЧДА) и Mn(NO3)2⋅6H2O (Ч), а в качестве хелатирующего агента применялась лимонная кислота (C6H8O7⋅H2O) (ХЧ). На первом этапе готовили растворы Ce(NO3)3 и Mn(NO3)2 определенных концентраций для получения молярного соотношения Ce:Mn = 1:1. Затем, растворы соответствующих металлов быстро добавляли к раствору лимонной кислоты при интенсивном перемешивании для достижения мольного соотношения C6H8O7⋅H2O / (Ce+Mn) = 1,2 (pH раствора ~ 1-2) с последующим нагреванием до 70°С и выдерживанием при этой температуре в течение 1 ч. Суммарная концентрация нитратов металлов в растворе составила 0,84 М.

Кордиеритовый блок (исходная масса 0,34 г) погружали в золь и выдерживали 1 ч при комнатной температуре с последующей термической обработкой в объеме золя при 60°С в течение ночи и 500°С 2 ч. На прокаленный образец наносили серебро методом пропитки для получения 1%мас Ag (расчет относительно CeMnOx). Для этого готовили раствор [Ag(NH3)2]NO3 с концентрацией 1,3×10-4 М, в который погружали блок CeMnOx/кордиерит на 1 ч. После пропитки образца при комнатной температуре в течение 1ч упаривали растворитель (H2O) при 90°С и проводили термическую обработку при 500°С 2 ч. Полученный катализатор был обозначен следующим образом: образец №3 Ag/CeMnOx/кордиерит(з).

Пример 4

Синтез блочного катализатора методом пропитки золем с УЗ обработкой

Для пропитки использован золь по примеру 3. Кордиеритовый блок (исходная масса 0,46 г) погружали в золь и проводили ультразвуковую обработку в течение 15 минут. Затем блок извлекали из золя, удаляли избыток и просушивали при 60°С в течение ночи. Затем просушенный блок прокаливали на воздухе при 700°С - 4 ч.

На полученный образец наносили серебро методом пропитки для получения 1%мас Ag (расчет относительно CeMnOx).

Полученный катализатор был обозначен следующим образом: образец №4 Ag/CeMnOx/кордиерит(з)_15/700. Количество нанесенного компонента представлено в таблице 1.

Пример 5

Синтез блочного катализатора методом пропитки золем с УЗ обработкой и ступенчатой термообработкой

Кордиеритовый блок (исходная масса 0,41 г) погружали в золь, приготовленный по примеру 3, и проводили ультразвуковую обработку блока в объеме золя в течение 20 минут с последующей сушкой блока при 60°С в течение ночи и ступенчатой термообработке при 500°С 4 ч и при 700°С 4 ч с промежуточным охлаждением образца.

На полученный образец наносили серебро методом пропитки для получения 1% по массе Ag относительно CeMnOx. Полученный катализатор был обозначен следующим образом: Образец №5 Ag/CeMnOx/кордиерит(з)_20/500-700. Количество нанесенного компонента представлено в таблице 1.

Таблица 1. Влияние способа нанесения каталитической композиции на эффективность ее нанесения на блочный носитель

№

На фиг. 1 представлен общий вид элемента блочного носителя сотовой структуры на примере кордиеритового блока.

На фиг. 2 (а, б) представлена морфология поверхности образца по примеру 5 кордиеритового блока с сотовой структурой с нанесенной фазой (Ag/CeMnOx) (изображения для внутренней поверхности кордиеритового блока).

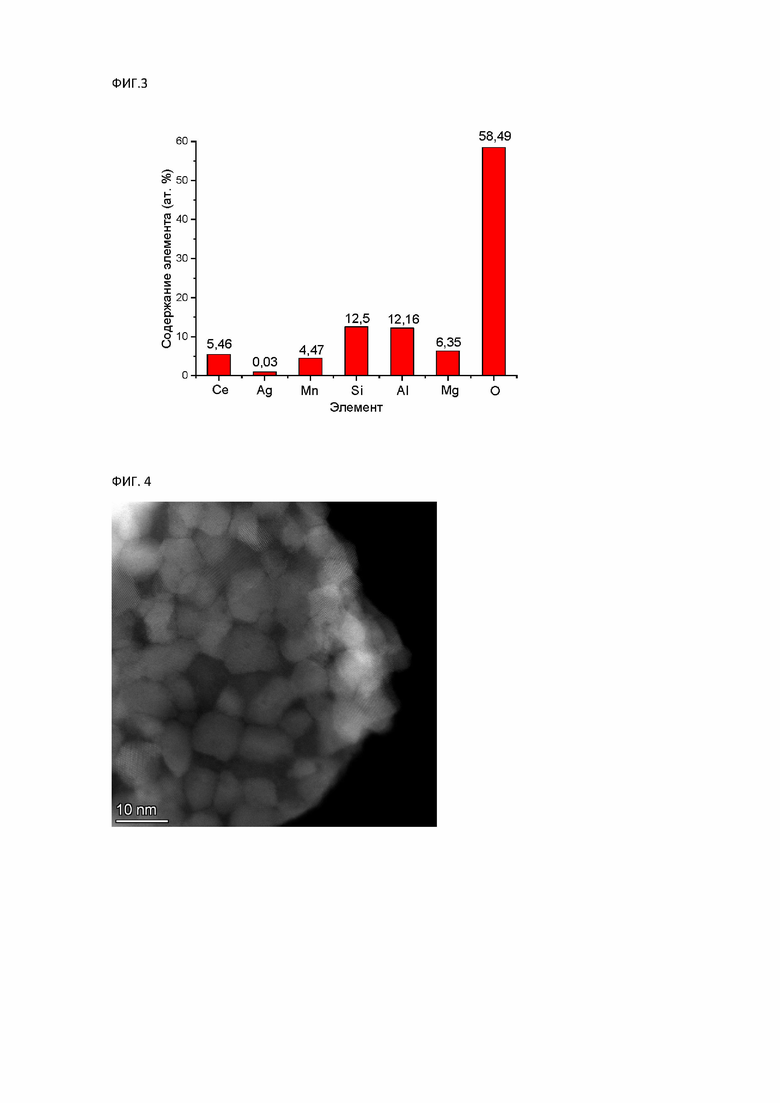

На фиг. 3 представлен элементный состав активной поверхности для образца по примеру 5.

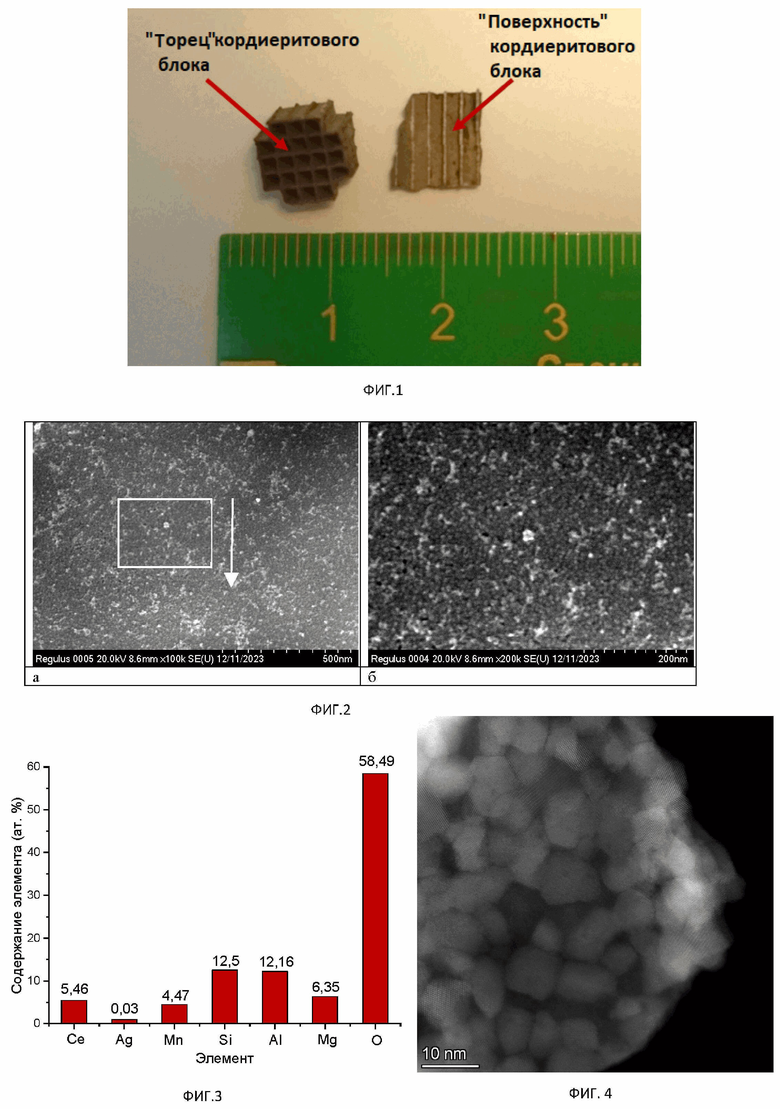

На фиг. 4 представлена нанодоменная структура каталитической композиции для образца по примеру 5.

Из результатов, представленных в таблице видно, что количество нанесенной каталитической композиции для образцов 3-5 составляет от 10 до 14% мас.

Нанесенная фаза включает сплошной относительно однородный слой из плоских пластинчатых агломератов размером 1-50 мкм с толщиной менее 1 мкм. РЭМ изображения показывают структуру пластинчатых агломератов, состоящих из частиц размером около 5 нм (Фиг. 2). Данные ЭДС анализа указывают на присутствие CeOx и MnOx и Ag в составе этих агломератов (Фиг. 3). Согласно результатам просвечивающей электронной микроскопии высокого разрешения (Фиг.4) каталитическая композиция по примеру 5 имеет нанодоменную структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ САЖИ | 2023 |

|

RU2832847C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛОЧНЫХ СОТОВЫХ КОРДИЕРИТОВЫХ КАТАЛИЗАТОРОВ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2442651C1 |

| Каталитический блочный материал для разложения озона на основе кордиеритовой керамики, способ очистки воздуха от озона с его использованием | 2023 |

|

RU2811231C1 |

| ЭКСТРУДИРОВАННЫЙ КАТАЛИЗАТОР С СОТОВОЙ СТРУКТУРОЙ | 2012 |

|

RU2637510C2 |

| ЭКСТРУДИРОВАННЫЙ КАТАЛИЗАТОР С СОТОВОЙ СТРУКТУРОЙ | 2012 |

|

RU2777329C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd-CeO НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2297279C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| АЛЮМОСИЛИКАТНОЕ ИЛИ СИЛИКОАЛЮМОФОСФАТНОЕ МОЛЕКУЛЯРНОЕ СИТО/ОКТАЭДРИЧЕСКОЕ МОЛЕКУЛЯРНОЕ СИТО НА ОСНОВЕ МАРГАНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2662821C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2016 |

|

RU2733997C2 |

Изобретение относится к способу приготовления катализатора на блочном носителе сотовой структуры для одновременного удаления оксидов азота и сжигания сажи, при обезвреживании выхлопных газов. Способ приготовления блочного катализатора включает последовательное нанесение каталитической композиции состава CeMnOx из предварительно сформированного золя в каналы блочного керамического кордиеритного носителя сотовой структуры с использованием ультразвуковой обработки на стадии взаимодействия золя с поверхностью каналов блока, с последующим высушиванием пропитанного блока при 60°С и термообработкой с повышением температуры со скоростью 10°С и выдерживанием при 500°С-700°С для удаления растворителей и формирования нанодоменной структуры активной поверхности, при мольном соотношении 1:1 оксидных компонентов каталитической композиции Ce:Mn, и последующим нанесением Ag методом пропитки из аммиачного раствора нитрата серебра в количестве 1% мас. в расчете на суммарное содержание оксидов CeMnOx в каналах керамического носителя. Техническим результатом изобретения является предоставление простого способа приготовления блочного катализатора с формированием ровного покрытия на стенках каналов блока и с сохранением нанодоменной структуры активного состава на внутренней поверхности каналов. 4 ил., 1 табл., 5 пр.

Способ приготовления блочного катализатора, включающий последовательное нанесение каталитической композиции состава CeMnOx из предварительно сформированного золя в каналы блочного керамического кордиеритного носителя сотовой структуры с использованием ультразвуковой обработки на стадии взаимодействия золя с поверхностью каналов блока, с последующим высушиванием пропитанного блока при 60°С и термообработкой с повышением температуры со скоростью 10°С и выдерживанием при 500°С-700°С для удаления растворителей и формирования нанодоменной структуры активной поверхности, при мольном соотношении 1:1 оксидных компонентов каталитической композиции Ce:Mn, и последующим нанесением Ag методом пропитки из аммиачного раствора нитрата серебра в количестве 1% мас. в расчете на суммарное содержание оксидов CeMnOx в каналах керамического носителя.

| CN 115582123 A, 10.01.2023 | |||

| EP 1920831 A2, 14.05.2008 | |||

| CN 116943635 A, 27.10.2023 | |||

| Grabchenco M | |||

| et al | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Насос | 1917 |

|

SU13A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| CN 115646510 A, 31.10.2023. | |||

Авторы

Даты

2024-08-23—Публикация

2023-12-14—Подача